1.除尘系统风量调整应用范围

除尘系统是否进行风量调整视具体情况而定。一般地说有下述情况时应考虑进行风量调整。

1)除尘系统吸尘点较多,例如除尘系统有5~10个以上的吸尘点。

2)除尘管道较长,例如主管道长20~40m以上,或布置复杂。

3)扬尘点要求严格,不允许有任何粉尘逸出飞扬。

2.除尘系统风量调整注意事项

1)除尘系统风量调整比通风空调系统风量调整要求更严格,因为任何粉尘的外逸都可能造成直接或间接的粉尘危害。

2)各吸尘点的风量实际值与设计值偏差应在15%以内。如果此时有的吸尘点仍有粉尘外逸时,应继续增加这些吸尘点实际风量。

3)除尘管道不应有漏风存在,如果系统管道漏风,会对除尘效果造成极不利影响。

4)除尘系统风量调整应包括对除尘器和风机性能的测定和调整。因为除尘器和风机性能参数都会直接影响除尘系统的运行效果。特别是除尘器性能参数变化范围较大时,必须调整至设计或选用参数范围之内。

5)除尘系统风量调整应在系统正常运行1个月后进行,对袋式除尘系统应在系统运行3个月后进行。

3.除尘系统风量调整应用实例

(1)除尘系统的组成

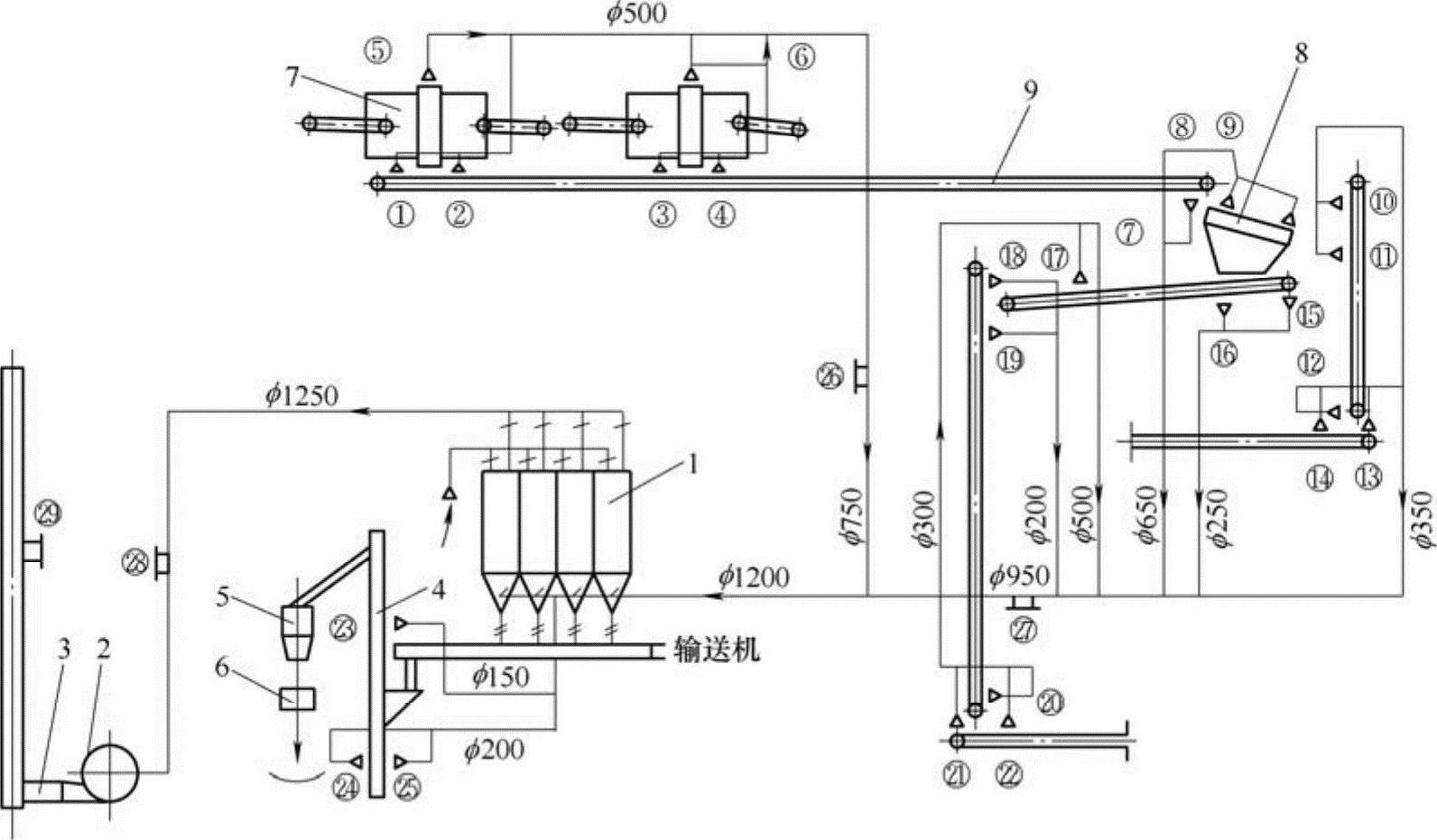

原料场矿石破碎除尘系统是一个中型除尘系统。该系统的工艺过程是矿石在棒磨机、振动筛设备中进行粉碎筛分处理及在带式输送机的运转过程中均产生粉尘,因此在棒磨机的进出料口,振动筛的上部以及带式输送机的运转点设有吸尘罩。棒磨机除尘、振动筛除尘和带式输送机转运点除尘分3个方向风道汇集成一个总管进人一台单排四室,过滤面积为1500m2的负压反吹袋式除尘器,除尘器出口设一台270kW风机(见图8-35)。

图8-35 矿石粉碎设备除尘系统

1—袋式除尘器 2—风机 3—消声器 4—斗式提升机 5—灰仓 6—卸灰装置 7—棒磨机 8—振动筛 9—带式输送机 ①~(25)—吸尘点测点 (26)~(29)—管道测点

该除尘系统有25个吸尘点,其中棒磨机除尘吸尘点有6个,振动筛除尘吸尘点有2个,带式输送机转运点吸尘点有15个,另外还有2个除尘器斗式提升机吸尘点。每个吸尘点支管上都有手动调节阀和风量测孔。

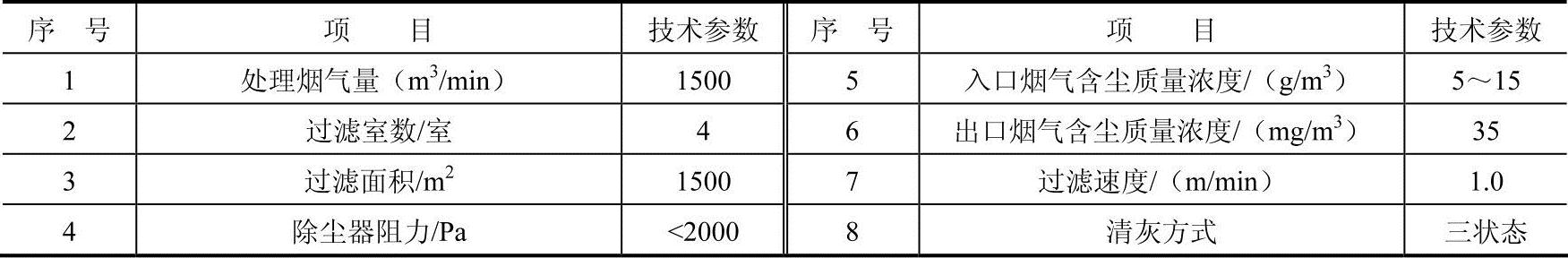

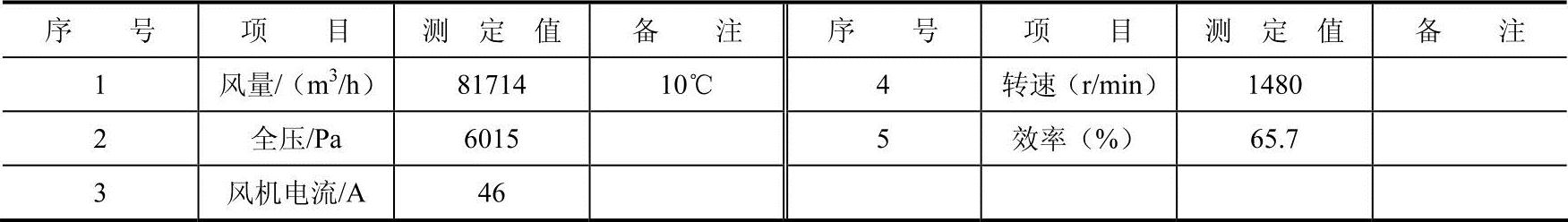

该除尘系统含尘气体中粉尘成分主要是铁矿石,粉尘的浓度比较高,设计值为5~15g/m3,烟囱出口的排放浓度为35mg/m3,除尘器和风机的主要性能见表8-15和表8-16。

表8-15 除尘器规格、性能及参数

表8-16 风机性能参数

(2)测定仪器

除尘系统使用的测定仪器见表8-17。

表8-17 使用测试仪器

(3)除尘系统风量调整。

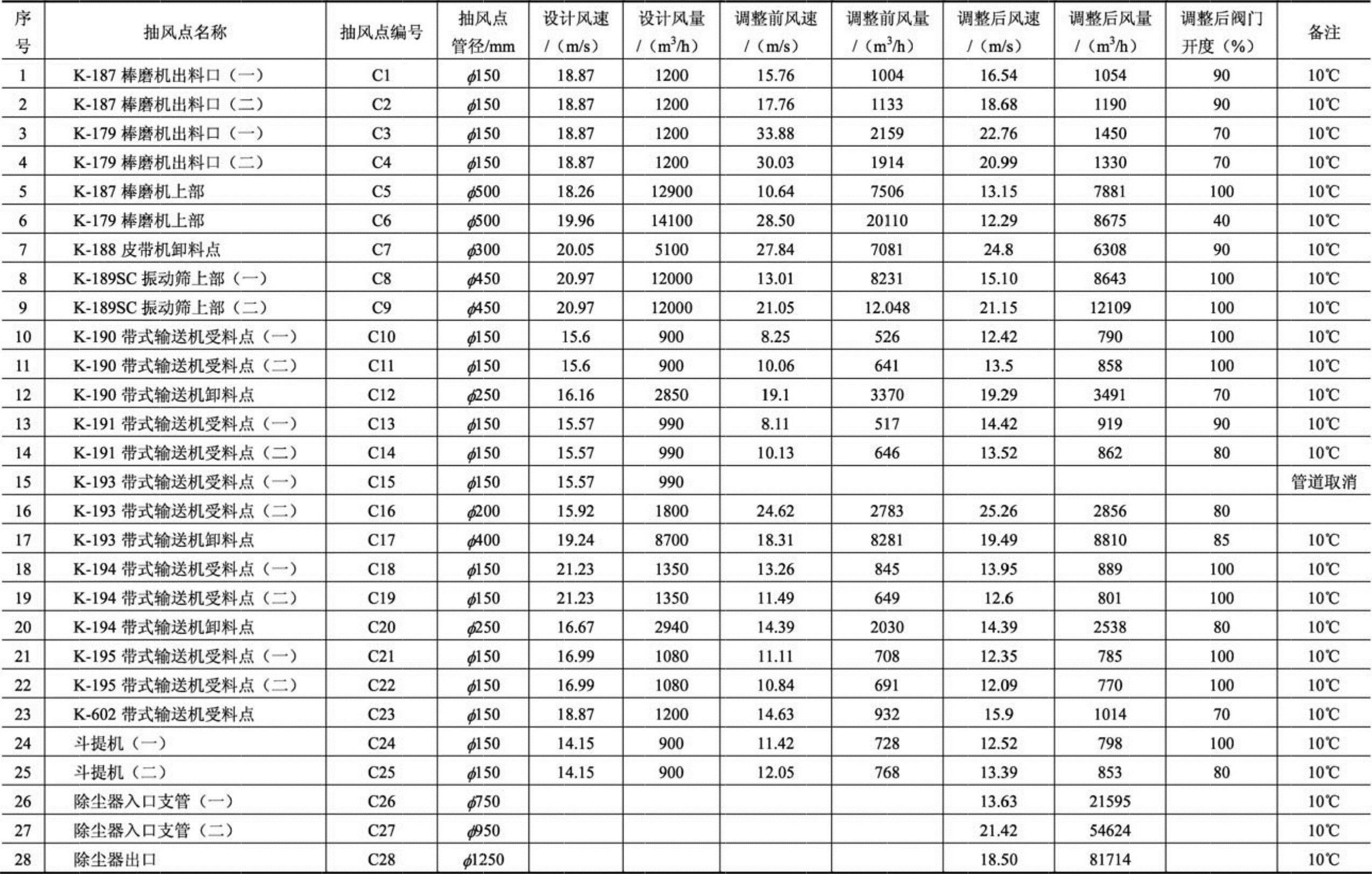

根据系统流程图标出各风口、各管段和设计风量。按一定格式,计算出各相邻管段间的设计流量比值。

从最远管段开始,采用两套仪器分别测量相邻管段的风量;调节干管或支管上的调节阀开度,使所有相邻支管段间的实测风量比值与设计风量比值近似相等。

测定各吸风点动压、静压、温度、气压,计算相应风速、风量。

最后调整总风管的风量达到设计风量,根据流量平衡原理,各支管干管的风量就会按各自的比值进行分配,从而符合设计风量值,达到合理的风量要求。调整测定数据见表8-18。

表8-18 除尘系统风量调整测定数据

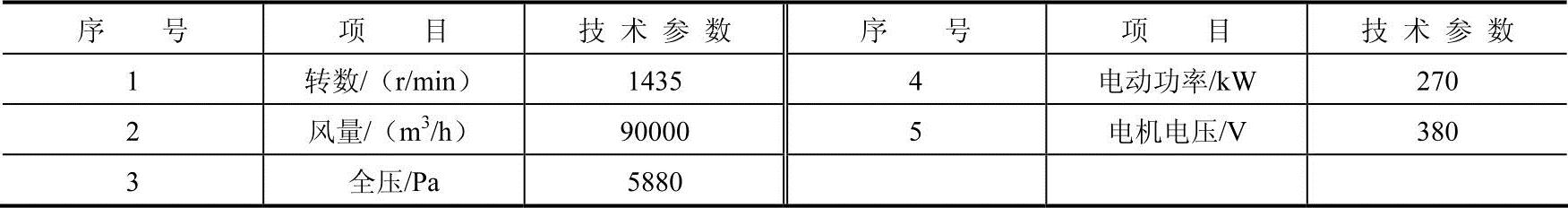

(4)风机性能测定

在风机入口、出口处测试管道气体动压、静压,记录风机电流,计算风机的全压和风速、流量及风机效率(见表8-19)。

表8-19 系统风机性能测定数据

1)轴功率的计算公式为:

式中 P——轴功率(kW);

I——电流(A);

U——电压(V);(www.daowen.com)

cosφ——功率因数;

ηm——电动机效率(%)。

2)有效功率的计算公式为

式中 P1——有效功率(kW);

Qp——风机输送风量(m3/h);

p——风机所产生的风压(Pa)。

3)风机效率的计算式为

式中 η——风机效率(%)。

(5)除尘器本体性能测试

测试内容为除尘器进口的温度、动压、全压和烟气含尘浓度。除尘器分室进口的温度、动压、全压。

烟气含尘浓度的测试方法:按颗粒物等速采样原则,用与测风速相同的布点方法,采集颗粒物样品。用重量法计算颗粒物含量。

采用移动采样方法:用一个滤筒在已确定的各采样点上移动,各点采样时间相等。计算公式如下:

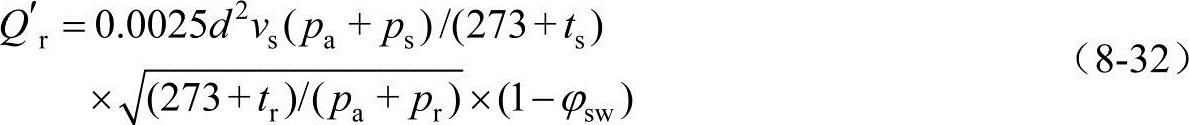

1)等速采样流量(Q′r):

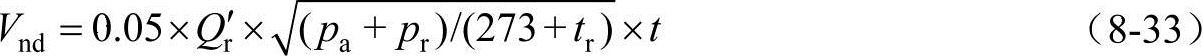

2)采样体积(Vnd):

3)颗粒物的质量浓度(c′)

c′=m/Vnd(8-34)

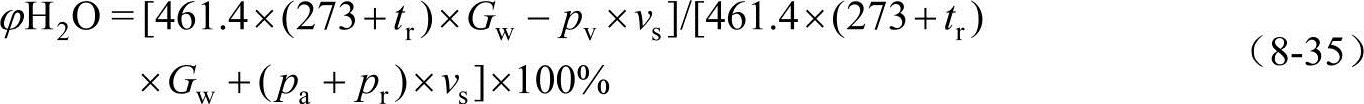

4)烟气中水分的体积分数(ϕH2O):

式中 d——采样嘴直径(mm);

vs——烟气流速(m/s);

ps——排气静压(Pa);

ts——排气温度(℃);

pa——大气压力(Pa);

ϕH2O——排气中水分的体积分数(%);

t——采样时间(min);

m——采样所得颗粒物重量(g);

Gw——冷凝器中冷凝水量(g);

pv——冷凝器出口饱和水蒸气压(Pa);

tr——转子流量计前烟气温度(℃);

pr——转子流量计前指示压力(Pa)。

除尘器本体的性能测试数据见表8-20。

表8-20 除尘器性能测试数据

注:测定天气状况:睛,气温10℃,大气压力为103.3kPa。

①除尘器运行十多年,漏风较大。

(6)风量调整效果

除尘系统经过风量调整后所有设备尘源点均没有扬尘现象,有效改善了车间环境。为检验风量调整效果,对棒磨机附近、振动筛附近和带式输送机机头、机尾附近的岗位粉尘进行了多点测定。结果表明,所有岗位粉尘浓度均符合国家标准,其中最高为4.3mg/m3,最低为1.8mg/m3。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。