除尘系统管网计算包括设备的计算、管网的计算以及风机的选择等步骤。

1.计算步骤

1)确认经过风管气体的性质。根据粉尘性质,含尘浓度、粒度、密度等情况决定管道内风速。参照风管最低风速值,比该值大10%~20%即可。一般含尘气体采用较高风速经过风管道。处理有毒气体时,整个系统必须设计成负压。如果气体具有腐蚀性,要采用耐腐蚀材料。

2)决定风管内的风速。根据通风道气体的性质决定风速。

3)决定通风道结构。根据设定的流速、通风道材料来决定风管结构。如果是易燃粉尘和气体,要加耐火挡板,以防万一。

4)计算风管直管部分压力损失。决定风管路线后,根据风量、风速、风管直径以及压力损失表计算直管部分的压力损失。

5)计算弯管接头、支线的压力损失。根据风速、速度压力关系表,计算弯管接头以及支线的压力损失。

6)计算全部系统的压力损失。

2.风道内流量的计算

气体流量的计算中,分工况下、标准状态和常温、常压等情况。

(1)工况下的湿气体流量Qs按下式计算:

Qs=3600Fvp (8-9)

式中 Qs——工况下湿气体流量(m3/h);

F——测定断面面积(m2);

vp——测定断面的湿气体平均流速(m/s)。

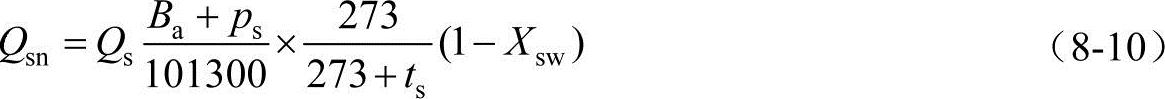

(2)标准状态下干气体流量Qsn按下式计算:

式中 Qsn——标准状态下干气体流量(m3/h);

Ba——大气压力(Pa);

ps——气体静压(Pa);

ts——气体温度(℃);

Xsw——气体中水分含量体积百分数(%)。

3.管道直径的计算

管道直径的计算公式为

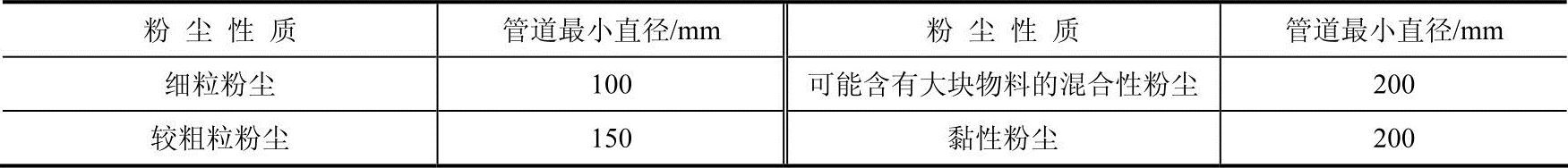

为了防止管道堵塞,除尘风管直径不应小于表8-1中所列的数据。

表8-1 除尘系统最小管径

4.管道内气流速度的确定

1)管道内气流速度应合理地确定。速度太小,气体中的粉尘易沉积,严重的会破坏除尘系统的正常运行。气速太高,压力损失(风管阻力)会成二次方增大,不利于节能降耗,琢磨性粉尘还会对管壁的磨损加剧,使管道的使用寿命缩短。

2)垂直管道内的气流速度,应大于尘源吸风口的气速。水平和倾斜风管内的风速应大于最大尘粒的悬浮速度,要大于垂直管道内气速。因此,一般实际采用的气速要比理论计算的气速大2~4倍。

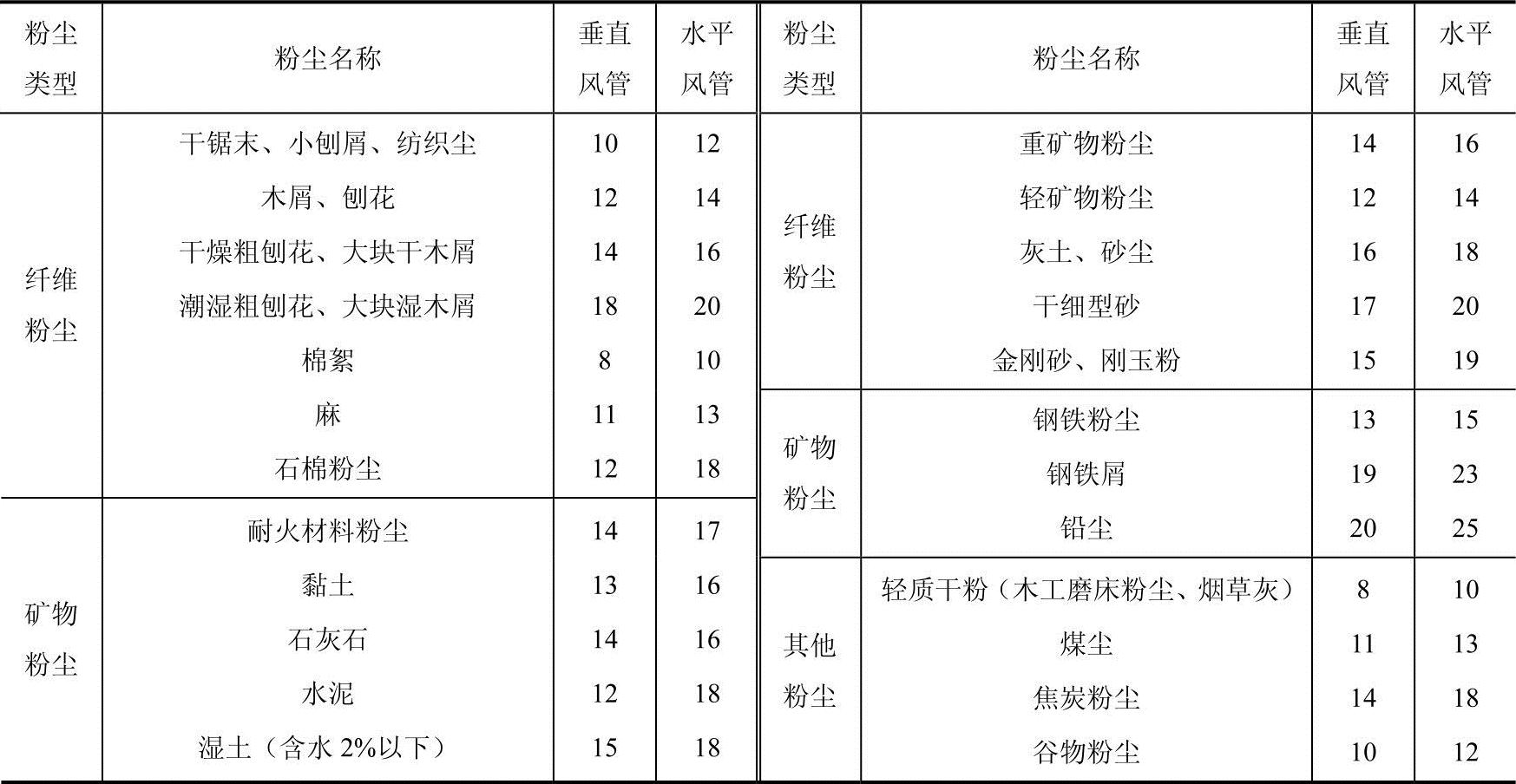

3)通常设计除尘系统管道时,为了防止粉尘沉降,除尘风管中应保持输送粉尘所必须的最低风速。规范规定的除尘管道内气流最低速度见表8-2。

除尘器后的排气管道内由于不存在粉尘沉淀问题,气体流速取6~12m/s。

大型除尘系统采用砖或混凝土制管道时,管道内气速常采用6~8m/s,垂直管道如烟囱出口气速取10~12m/s。

5.管道材质的选择

根据输送介质的特性(包括含尘气体本身的特性和粉尘的特性)和管道结构形式等进行选择。除尘管道的材质一般用Q235钢材。若对回收粉尘有特殊要求或含尘气体有腐蚀性,可选用不锈钢管。对地下管道,可用混凝土烟道或砖烟道。

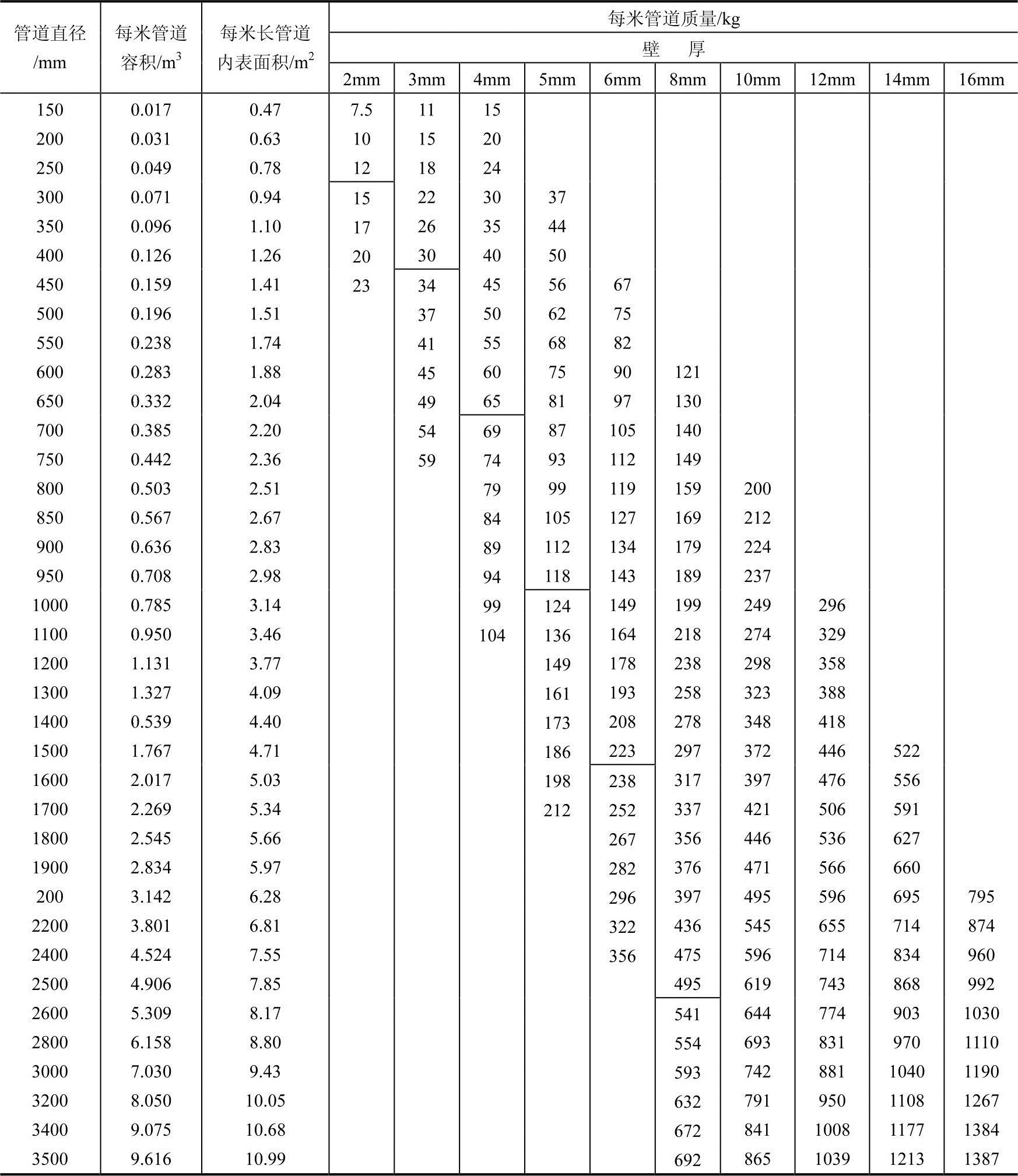

6.管壁厚度的确定

除尘系统风管的最小壁厚见表8-3。选用铸铁管时,管壁厚度一般为10~12mm。实际使用中,除了满足最小壁厚要求外,还需考虑磨损、腐蚀裕量。

表8-2 除尘风管的最小风速

另外,在确定最终管道壁厚时,需综合考虑管道的安装和支撑情况,以满足管道力学(包括管道机械、应力、刚度、稳定性等)方面的要求,并结合经济性、实用性、维修和安装、使用寿命要求等。

7.管网的漏风率

(1)管道漏风

除尘系统一般均与工艺设备相接,都受到工艺设备振动的影响。因此工艺设备与管网、管网与除尘设备都不可能保持十分严密,所以接头处都会发生漏风现象,从而减少从防尘密闭罩抽出的有效空气量。为了确保从罩内抽出足够的空气量,在设计除尘系统时必须率先考虑到运行正常情况下不可避免的漏风量。

安装质量较好的除尘系统初始运转时漏风较少,当运行一定时间后,即使运行正常、管理较好也会产生漏风,现场运行实践表明:其漏风量一般在1.5%~15%之间。

当管网设计(敷设)得不合理,施工质量又差或长期失修。漏风率可达15%以上,甚至可能使系统完全失效。因此必须设计符合现场实际情况的除尘系统,并保证施工质量,以求最小的漏风率。

管网的漏风主要发生在法兰连接、调节套、清扫孔、调风阀以及焊缝等处,考虑到漏风点数量主要取决于管网的长度及繁简程度,所以管网漏风量可按管网长度来确定,考虑漏风量后的总风量按下式计算,即

Q=Q计(1+ϕ1L) (8-12)

式中 Q计——从密封罩中抽出的计算的必需空气量(m3/h);

L——管道长度(m);

ϕ1——每1m长管道的漏风率。

对于设有清扫孔、调节装置和采用法兰连接的金属风管ϕ1=0.008~0.01;对于没有清扫孔以及调节装置的金属风管,取ϕ1=0.002~0.005。

表8-3 钢板管道最小壁厚选择

注:粗黑线是以管道断面刚性(按设计温度小于200℃)决定壁厚的分界线,在正常情况下管道壁厚应在粗黑线以上(质量值)选取:如管径800mm刚性要求最小壁厚应为5mm,若采用适当加固结构,或粉尘密度小,浓度低的某些场合,线下壁厚(质量值)仍能在一定程度上使用。

(2)除尘器的漏风量

除尘设备在除尘系统工作时,也会有漏风出现,设备漏风主要发生在观察孔、检修孔、检修门、法兰连接处以及焊缝,有些除尘设备由于操作上的需要留有孔洞或缝隙,因此部分漏风是难以避免的。但有些除尘设备的卸尘装置是不允许漏风的,如旋风除尘器、反吹风袋式除尘器等,所以在设计中不应考虑这部分的漏风。

除尘净化设备的漏风后的总风量可用下式计算,即

Q=Q计(1+ϕ1L)ϕ2 (8-13)

式中 ϕ2——除尘净化设备的漏风系数:袋式除尘器ϕ2=1.1~1.3;电除尘器ϕ2=1.5~1.3;其他除尘器ϕ2=1.05~1.15。

8.管道摩擦阻力的计算

对干净气体:

对含尘气体:

式中 ΔpL——直管道的摩擦阻力(Pa);

f——摩擦阻力系数;

L——直管道的长度(m);

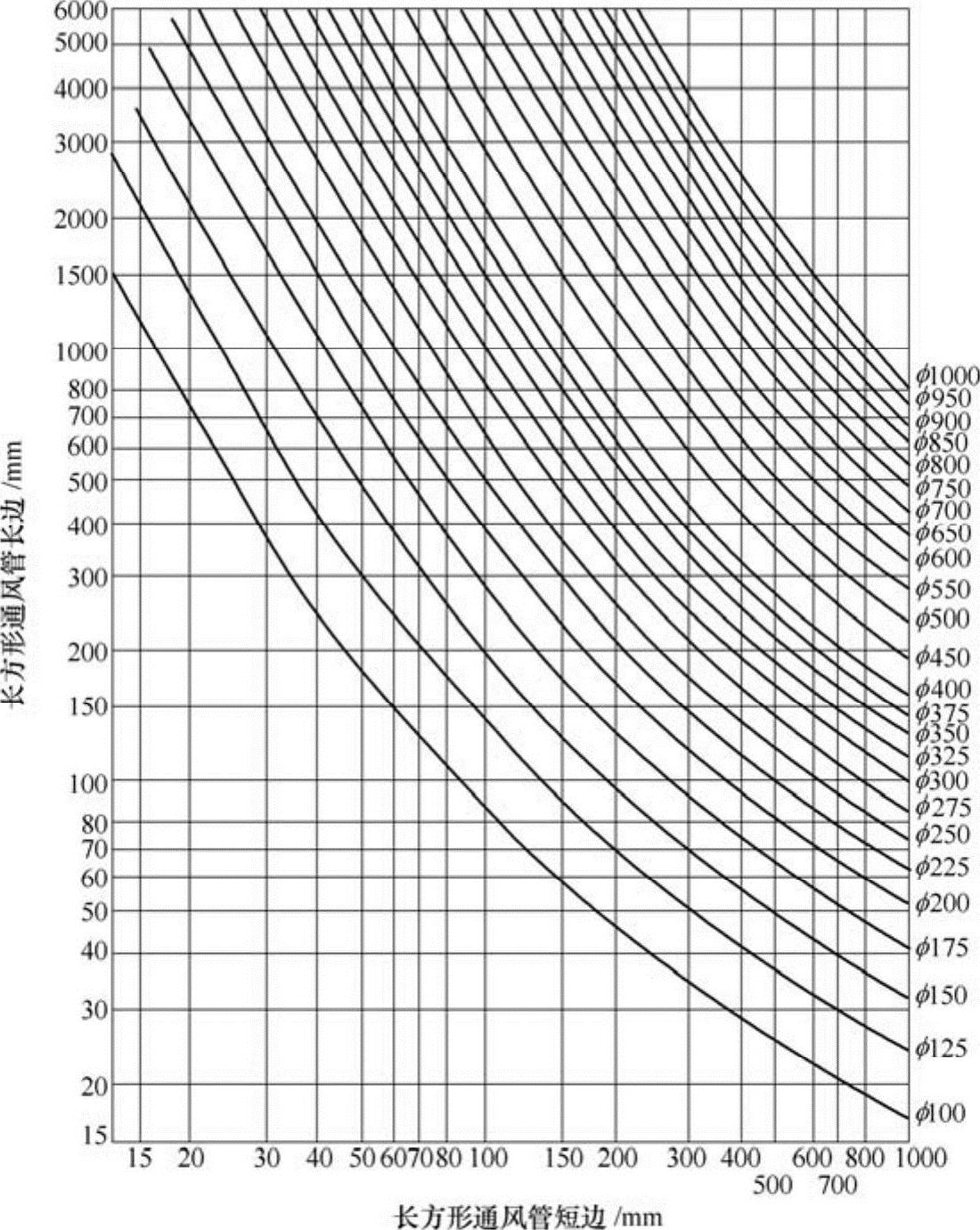

D——直管道的直径(m)。对于矩形管道,流速当量直径D为 ,a、b分别为矩形

,a、b分别为矩形

管道的边长,或按图8-6和图8-7进行换算;

图8-6 长方形与圆形管道等阻力换算

图8-7 长方形和圆形通风管道等速换算

vG——管道内气体的流速(m/s);

ρ——管道内气体密度(kg/m3);(https://www.daowen.com)

vg——管道内粉尘的流速(m/s);

ρB——含尘气体质量浓度(kg/m3)。由于 接近1,且ρB通常很小,所以也可以近似用干净气体阻力计算式,计算含尘气体。

接近1,且ρB通常很小,所以也可以近似用干净气体阻力计算式,计算含尘气体。

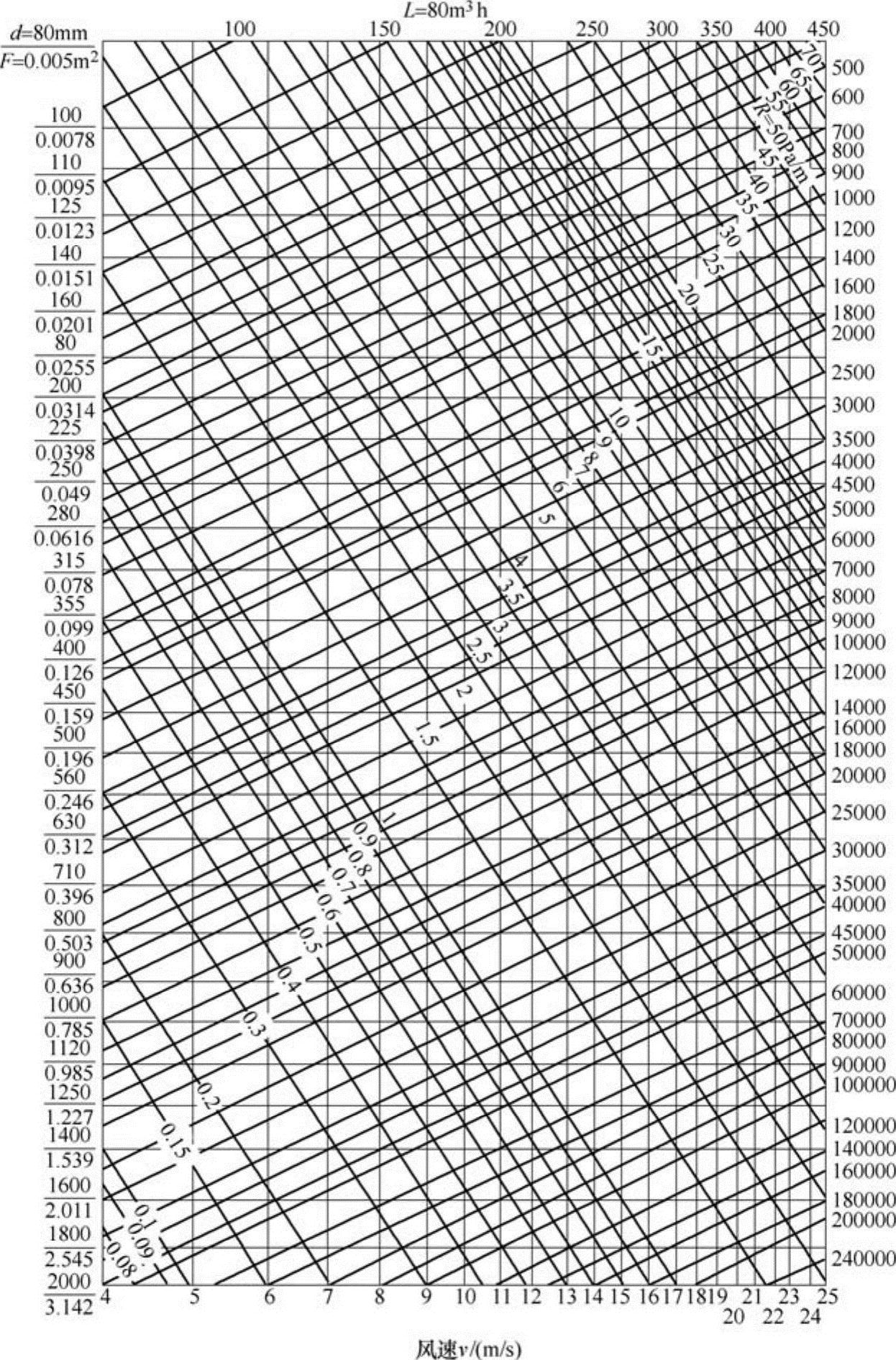

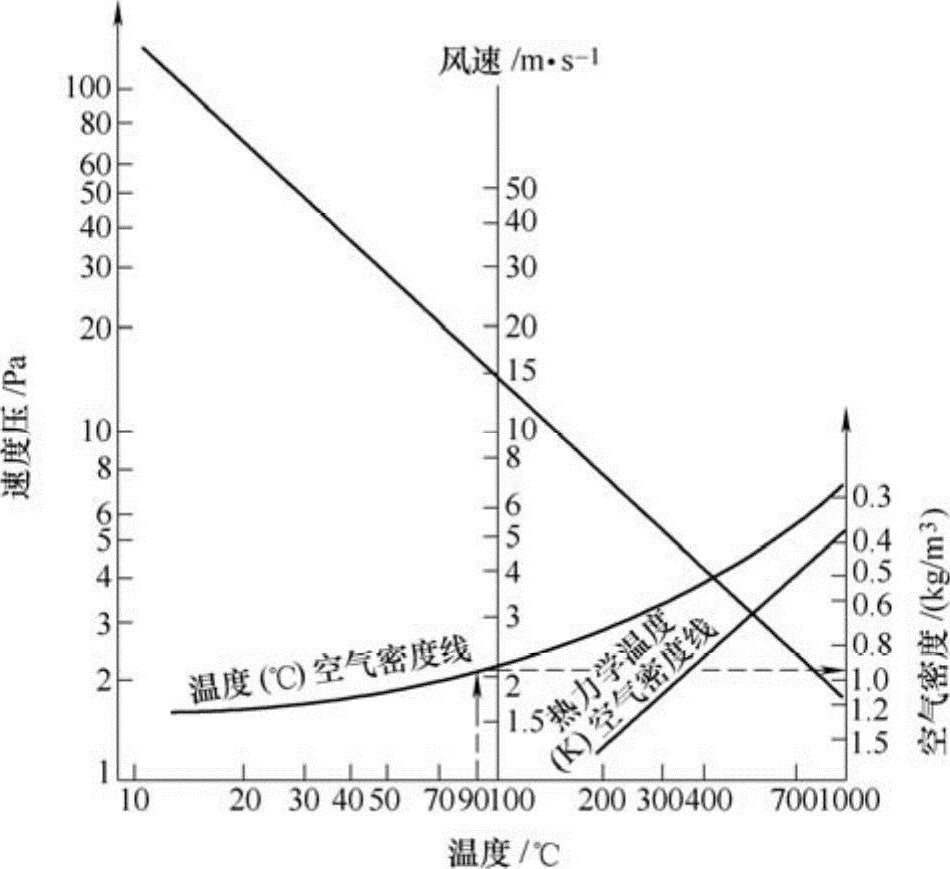

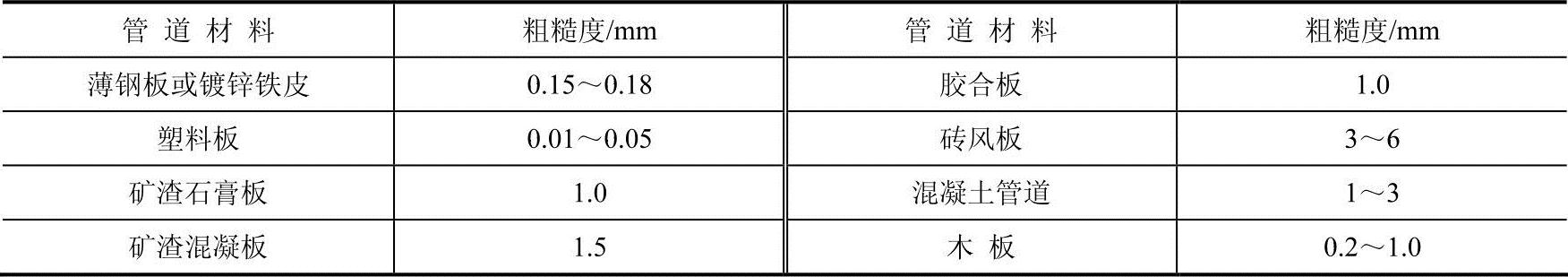

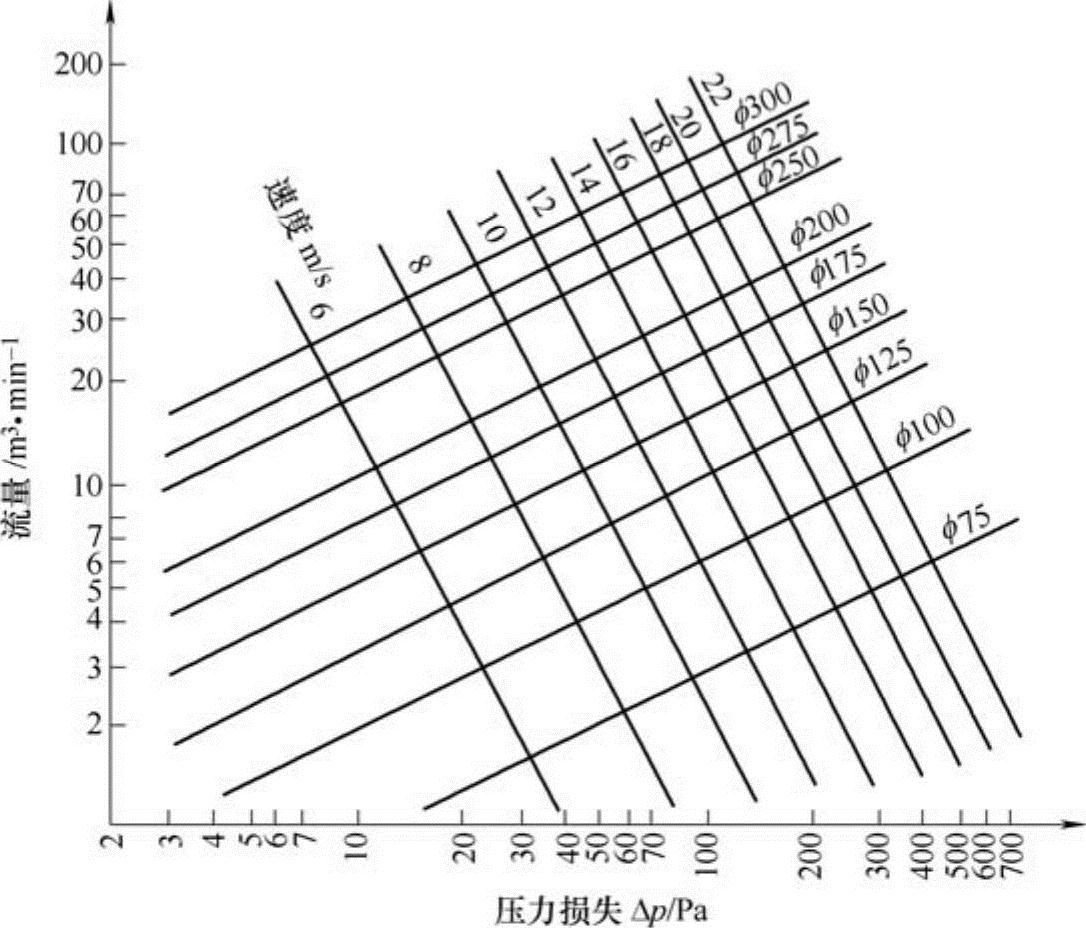

圆形风管的沿程摩擦阻力损失线算如图8-8所示。风速、空气密度与动压关系如图8-9所示。在工程应用中,当所采用管道的粗糙度与制表采用的光滑管道的粗糙度不同时,按计算查表得的单位长度摩擦阻力(R)值,应按下式进行修正:

R′=R(Kvp)0.25 (8-16)

式中 R′——采用粗糙风管时修正后的单位摩擦阻力(Pa/m);

R——按计算表查得的单位摩擦阻力(Pa/m);

K——风管内壁的绝对粗糙度(mm);

vp——风管内的平均风速(m/s)。

图8-8 圆形风管的沿程摩擦阻力损失线算

常用通风管道材料的绝对粗糙度见表8-4。

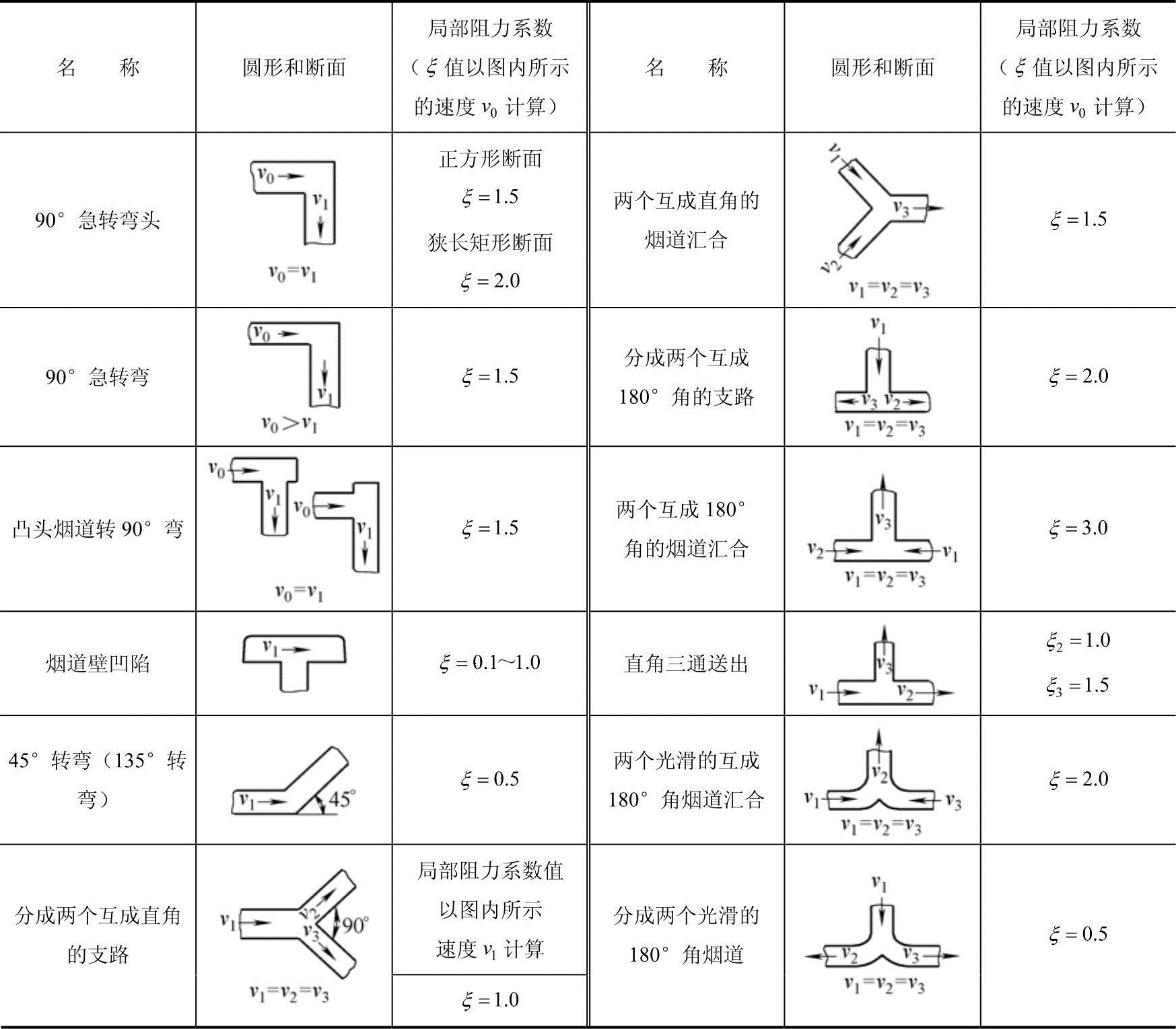

9.局部压力损失计算

管道内的气流经异形管件时所造成的局部压力损失,其计算式为

式中 Δpz——局部压力损失(Pa);

ξz——异形管件的局部阻力系数;

ρ、vG的意义同前。

图8-9 风速、空气密度与动压关系

表8-4 常用通风管道材料的绝对粗糙度(K)值

上式中ρvG2/2表示管内流动流体所具有的动压头。通俗地说,局部压力损失的大小在数值上可以用流体具有动压头的倍数ξ来表示。

局部阻力系数ξ值通常是通过试验确定的。其数值的大小与异形管件的结构、形状及流体的流动状态等因素有关。试验一般在专门的试验台上进行。利用测压仪表测出异形管件前后的全压差,作为此构件的局部压力损失(Δpz)值,然后除以相应的动压头(ρvG2/2),即为该管件的局部阻力系数ξ值。

1)吸尘罩的阻力系数:吸尘罩的阻力系数ξ,数值如图8-10所示,矩形断面吸尘罩,θ=75°,ξ=0.17。

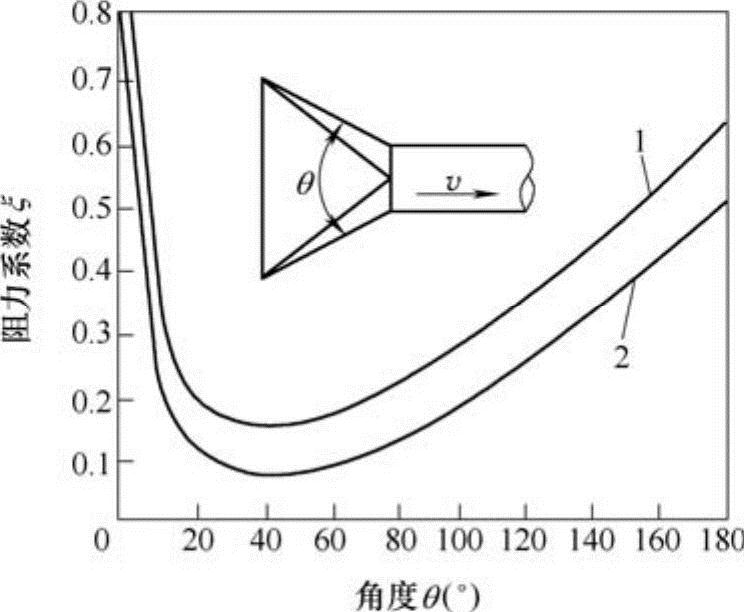

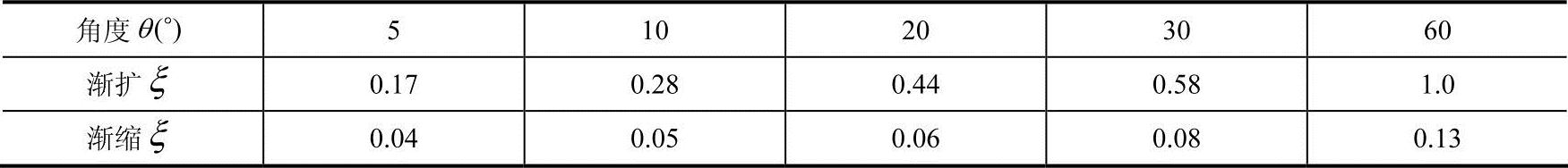

2)渐扩渐缩管阻力系数:渐扩渐缩管阻力系数ξ,见表8-5和图8-11。其计算式为

ξ=0.011×ρ1.22 (8-18)

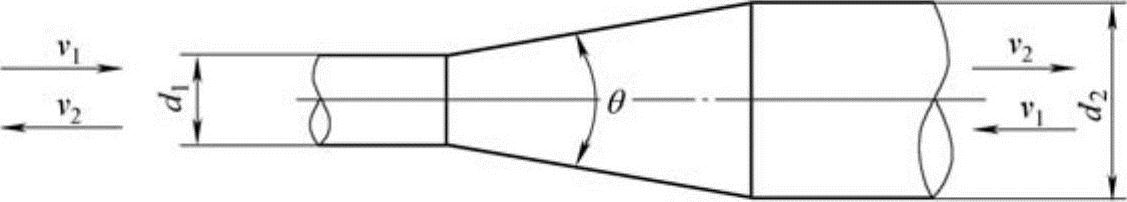

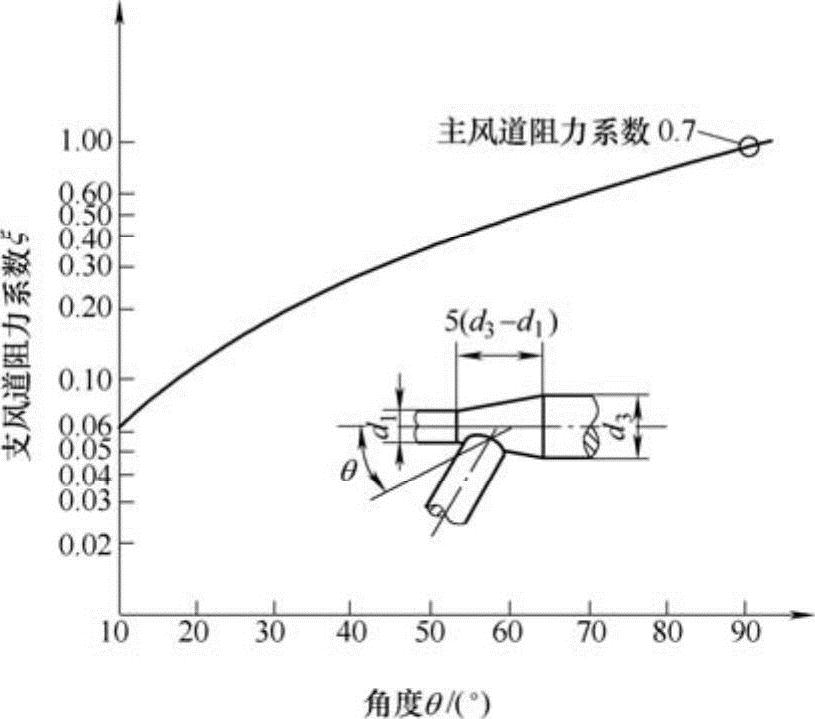

3)合流管阻力系数:合流管阻力系数ξ如图8-12和图8-13所示。

图8-10 吸尘罩阻力系数

1—矩形断面罩 2—圆形断面罩

计算三通直管阻力或三通支管阻力所用速度,均为三通主管的流速。

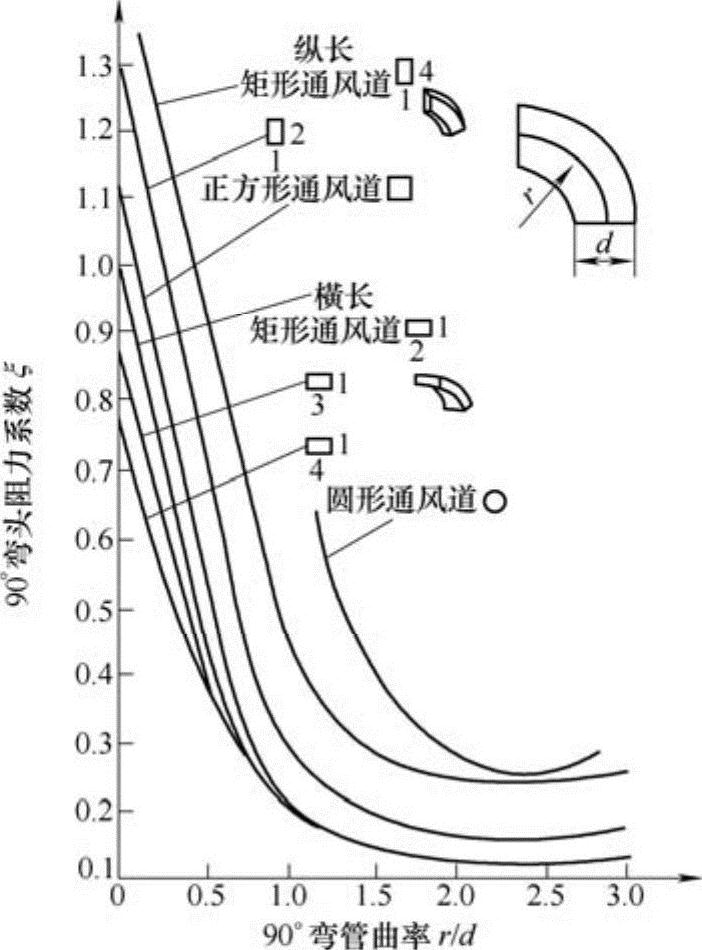

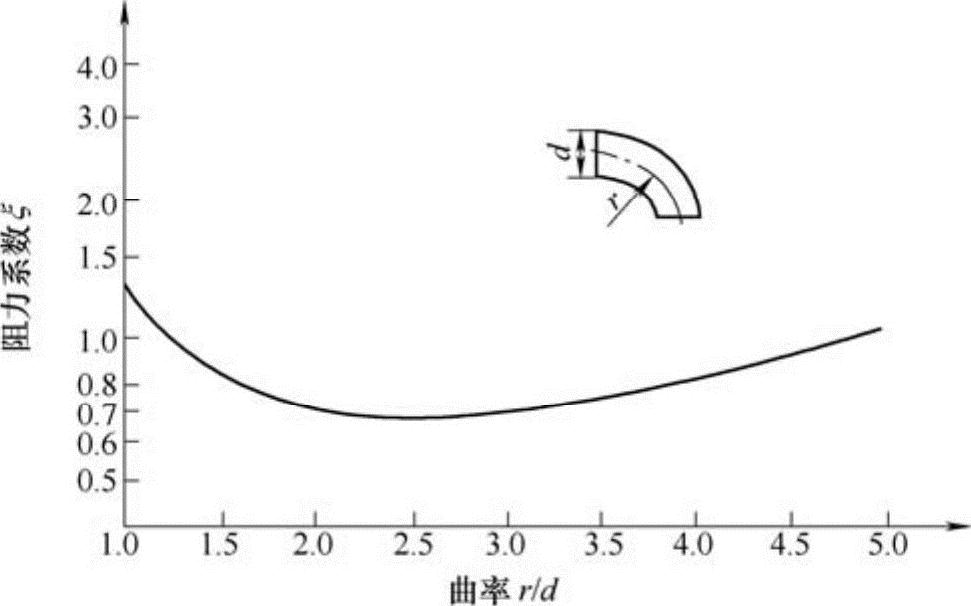

4)90°弯管可能是圆管也可能是方形、矩形管、各种不同90°弯管的阻力系数与曲率如图8-14所示。

表8-5 渐扩管阻力系数

图8-11 渐扩管图形

v1,v2—流速 θ—夹角

图8-12 合流管阻力系数

ξ13∠—45°三通直管阻力系数 ξ23∠—45°三通支管阻力系数 ξ13⊥—90°三通直管阻力系数 ξ23⊥—90°三通支管阻力系数 Q2—三通支管流量,m3/minQ3—三通主管流量,m3/min

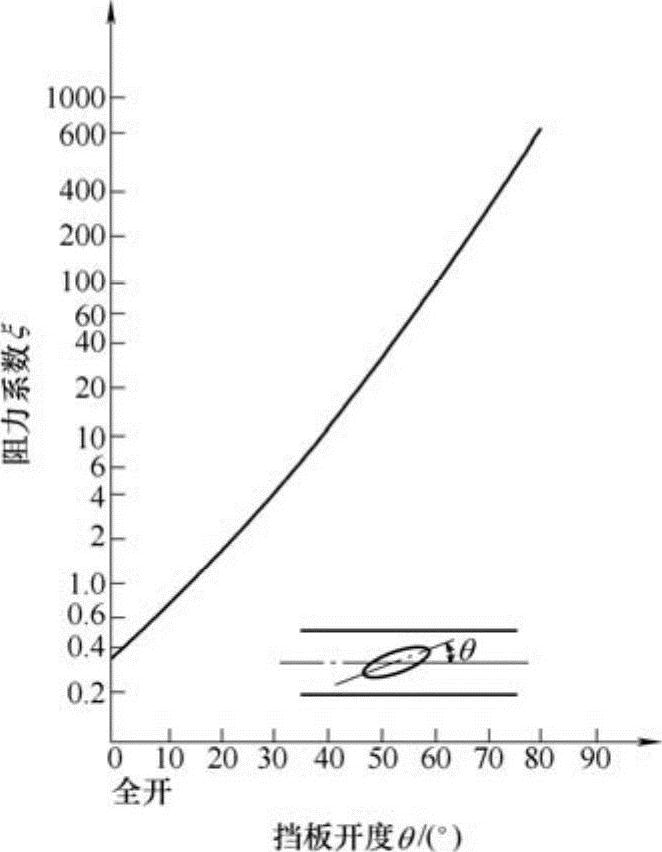

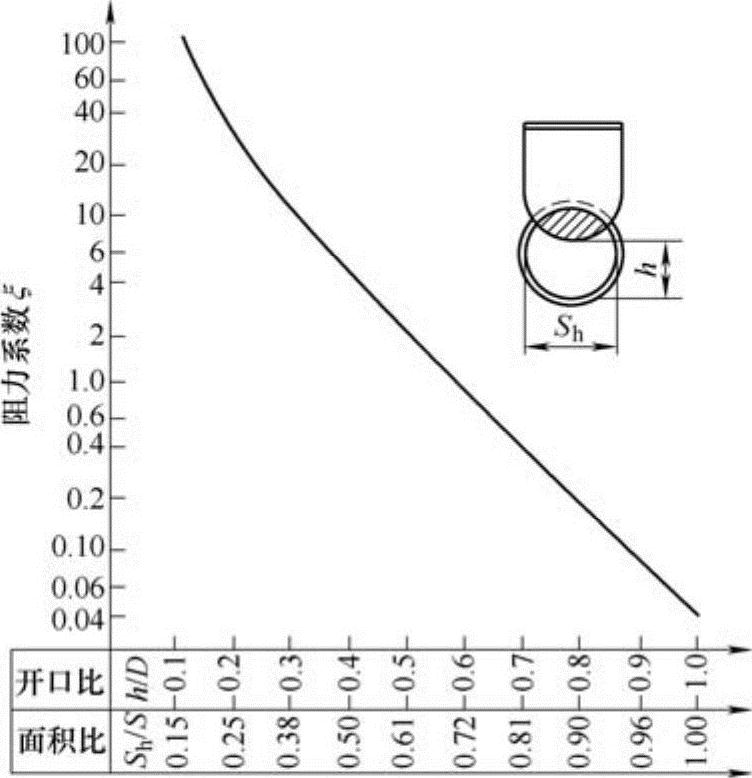

5)阀门的阻力系数:除尘系统常用的阀门有蝶阀和插板阀,这两种阀门的阻力系数与开度分别如图8-15和图8-16所示,从图中可以看出,在开启角度或流通面积大致相同的情况下,蝶阀的阻力系数比插板阀大得多,应用中应予以重视。

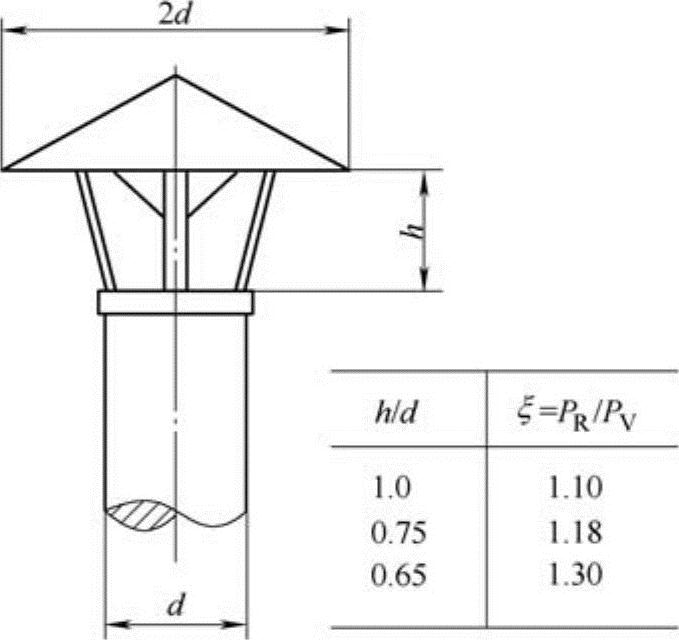

6)排气罩的阻力系数:排气罩的阻力系数如图8-17所示。

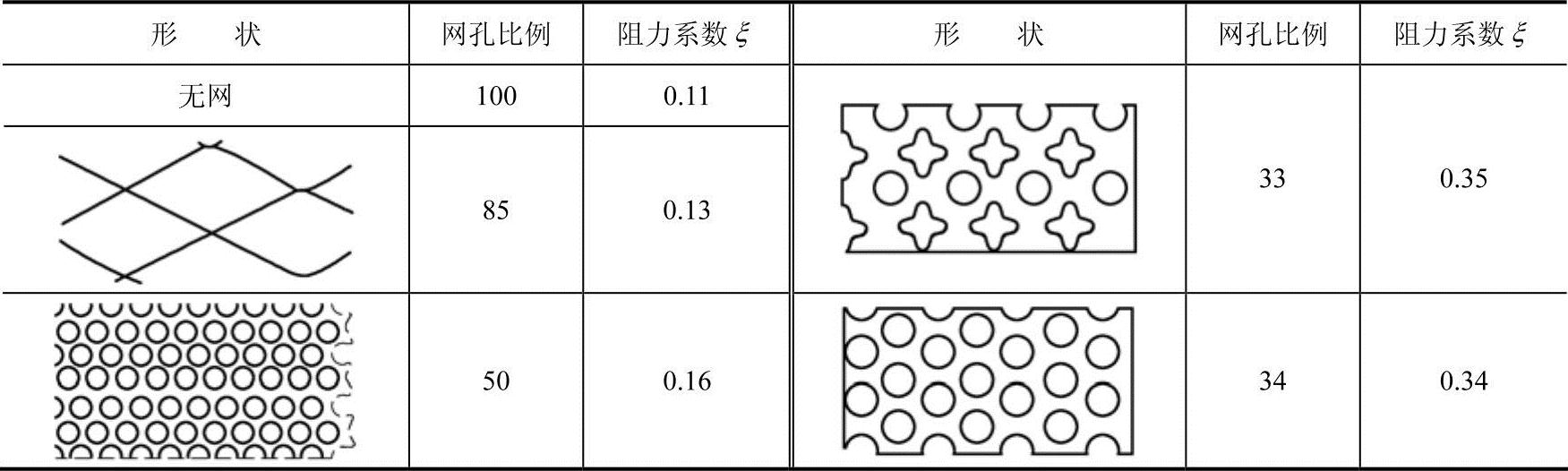

7)网的阻力系数:网的阻力系数见表8-6。表中无网指开口的阻力系数。

8)软管和砖烟道的阻力系数:普通软管的压力损失如图8-18所示,其弯曲时的阻力系数如图8-19所示。

表8-7给出砖烟道的阻力系数,这些阻力系数可近似用于钢烟道。

图8-13 圆形合流通风道阻力系数

图8-14 阻力系数与曲率

1、2、3、4—矩形管道边长比例

图8-15 蝶阀的阻力系数与开度

图8-16 插板阀阻力系数与开度

10.除尘系统管网的总阻力

除尘系统管网的总阻力,是不同直径各直管段摩擦阻力之和,加上各局部阻力点局部阻力之和,再乘以附加阻力系数(储备量),即

式中 ΔP——除尘系统管网总阻力;

K——流体阻力附加系数,可取K=1.15~1.20。

图8-17 排气罩阻力系数

图8-18 弹性软管的压力损失(设置成直线时)

图8-19 弹性软管曲率与阻力系数

表8-6 网的局部阻力系数

表8-7 砖烟道局部阻力系数

11.除尘系统管网中的阻力平衡

在设计的除尘系统中,当将若干尘源点连接起来并组成一个除尘系统时,必然有三通管,这时必须考虑在三通管处两个支管的阻力平衡问题,两支管之间阻力差不应大于10%。如不平衡,对于阻力较大的支管,应通过加大管径来减小阻力,使两支路阻力平衡。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。