设备诊断技术就是监测设备的状态并能预测其未来的技术,即在设备运行中或基本不拆卸设备的情况下,能掌握设备的运行现状,判定有无初期故障,一旦出现故障,还能判定故障部位、原因和程度,这样就能避免发生突发性故障。将事后维修和定期维修改为按设备状态维修,这样就能大大提高企业的经济效益。

1.振动诊断原理

机械内部产生异常时,一般情况下都会出现振动增大、振动性质改变等现象。因此,利用振动测定和分析手段,可以在不停机情况下,了解设备异常部位、异常程度以及异常原因。正因为这个缘故,振动测定和分析可在设备诊断中应用。

人们很早以来,就知道凭“耳听”、“手摸”等五官感觉来获得设备的特征,其实凭“手感”、“耳感”、“温感”等得到的信息,从广义上讲都是振动信息,只不过是宽频带域内的振动信息。一般来讲手能感觉到的振动信号频率在1kHz以下,1~10kHz的振动信号可以凭耳朵听到声音,而10kHz以上的振动信号主要是凭温度感觉,但是凭五官感觉不能定量地获得振动信号,而且因人而异,无法比较,又不能记录。因此在大多数情况下,要利用测振仪表测振动,用分析仪作各种分析,才能从振动信息中判断机械设备发生了什么故障,严重程度如何等。

2.振动诊断方法

一台正常设备在运转时,由于各运动副的相互作用,也会产生一定的振动,但这种振动比较小,而且平稳。当某个部件出现异常时,振动就带有了这个异常部件的特征信号,下面介绍几种机械故障出现时所表现的振动特征。

(1)风机转子不平衡诊断

所谓风机转子不平衡是转子的重心不在其几何中心轴线上。这样轴旋转时就受到一定的离心力,由于离心力的作用,转子除了自转以外,还会以一定的偏心距为半径做公转摆动,这就是风机转子的不平衡现象。造成不平衡的原因是:

1)制造上几何尺寸不够精确或质量分布不均匀。

2)运输或存放时引起轴弯曲、变形等。

3)使用过程中的磨耗、腐蚀或损坏等。

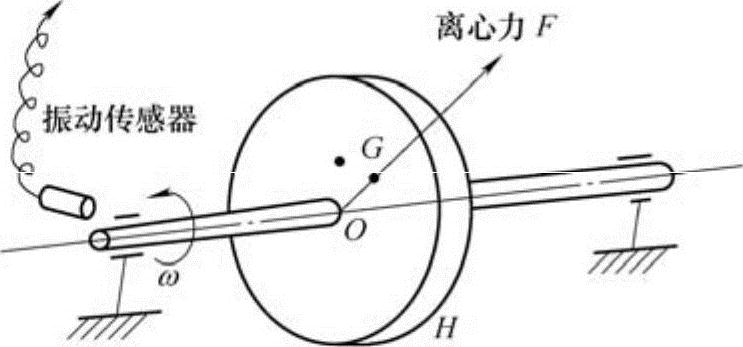

质量不平衡引起的振动原理如图7-55所示。

图7-55 圆盘引起的不平衡

图7-55中圆盘质量为M,圆盘重心G离开圆盘几何中心O的距离为e,假设圆盘以角速度ω旋转,这时产生的离心力F为

F=Mω2e

离心力F作用在转子上的位置是一定的,由于轴旋转,离心力就成了旋转矢量,这个离心力传递到轴承,通过轴承传递到轴承座,引起轴承座振动。如果在轴承座的一定位置安装一振动传感器,如图7-55那样,由于旋转着的离心力作用,转子每旋转一周,就有一振动峰值传到传感器上,很明显离心力方向与轴垂直,因此它引起的振动也与轴垂直,也就是说不平衡引起的振动是径向振动。另外像图7-55那样的圆盘状转子,离心力作用对两边轴承座来说是同方向的。因此,对圆盘状转子来说,可以总结出不平衡引起的振动特征如下:

1)振动频率:与转子的转速一致。

2)振动方向:径向。

3)振动相位:两轴承座同相位。

(2)轴承故障诊断

轴承是各类机器设备不可缺少的部件,也是机器损坏的常见部位。尤其是滚动轴承,由于制造上和使用上的原因,在运行过程中经常因产生故障而迫使停机。以往人们都采用定期更换的维修方式,即每隔一定时间,将一批轴承都换上新的。这样做有两个缺点:一是很多轴承本来还是好的,也被定期更换,造成很大浪费;二是有的轴承不到规定使用期限就已损坏,引起设备事故。因此预测滚动轴承的异常,以确定在最恰当的时间更换没有剩余寿命的轴承,对于大幅度降低维修费用,提高企业的经济效益,具有非常重要的意义。

轴承损坏与振动现象有着很好的联系。因此可以通过测试和分析滚动信号来判断轴承是否正常。

轴承产生的振动是高频振动,高频成分同轴承内圈、外圈和滚动体的固有频率有关。当轴承磨损或润滑油减少,润滑油脏时,高频振动振幅便明显增大。当轴承有缺陷损伤时,高频振动便受到与缺陷损伤有关的低频振动调制,如果用包络检波的方法将低频调制信号检出来,再作频谱分析,就能判断轴承损伤部位。

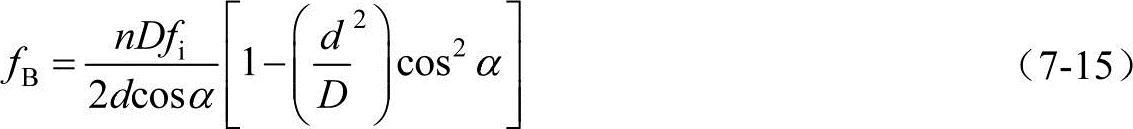

下面是轴承各部位有损伤时的低频调制信号特征频率:

1)外圈有损伤时(https://www.daowen.com)

2)内圈有损伤时

3)滚动体上有损伤时

式中 n——轴承滚动体数;

fi——轴的旋转频率;

d——滚动体直径;

D——节径;

α——接触角。

3.振动测试方法

如何正确检测到振动信号,这是机械故障诊断中的首要问题。在实际测振工作中,有许多问题需要认识和解决,否则根本测不到设备诊断有用的信号。

(1)合理选择仪器

不同种类的传感器具有不同的可测频率范围,测试前应该结合所研究对象的主要频率范围来选用适当仪器。一般来讲,接触式传感器中,速度型传感器适用于测量不平衡、不对中、松动、接触等引起的低频振动,用它测量振动位移,可以得到稳定的数据。加速度传感器适合于测量齿轮故障、轴承故障等引起的中、高振动信号,用它测量振动位移,往往不太稳定,因此用带加速度传感器的测振仪,往往不测振动位移,只测振动速度和振动加速度,它的优点是能测到高频振动信号。

实际工作中,振动测量和异常判断有两种方法:

1)用轻便的手提式振动表或点检仪器测量,作简易诊断。

2)用粘胶剂或安装螺钉固定传感器,扩大频响范围测量,对信号作记录、分析,进行精密诊断。

日常点检中用方法1)就足够了,当需要查明异常原因时就要用方法。2)选择测量仪器时,还有一种方法是根据想发现什么样的缺陷来选择不同频率范围的仪器。通常为了发现转数为600r/min至每分钟数千转设备上的不平衡、不对中等问题,用测定范围为l0~1000Hz的振动仪就足够了。对于600r/min以下的低速设备,一般的振动仪便不合适,要用特殊的振动仪,特别是300r/min以下设备上用的振动仪更加特殊。

总之,应该周密考虑,做好仪表选择后,再进入测试阶段。

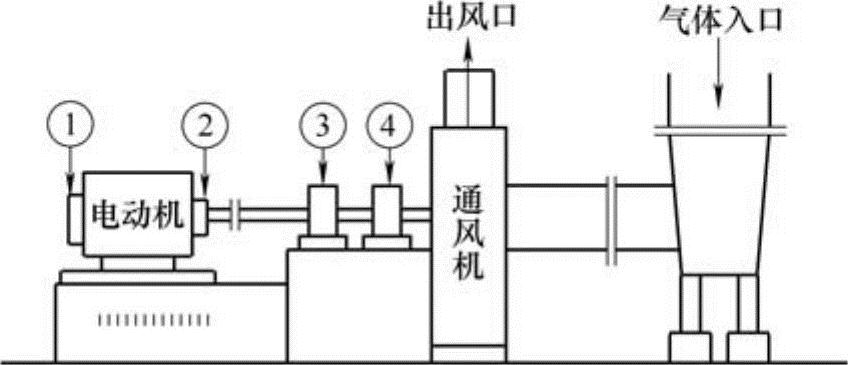

(2)选择正确的测点位置

测点位置和传感器安装位置同上述的两个因素一样,能决定测到是什么频率成分的振动。实际被测对象都有主体和部件,部件和部件之间的区别,不合理的布点会产生错误现象。对于一个有复杂部件的机器,如通风机、压缩机等,它有旋转轴、滑动轴承、滚动轴承、齿轮、联轴器、叶片等很多部件,每个部件发出的振动信号也大有差异,因此必须找出最佳的测振位置,合理布点。实际测量中,一般都以设备的轴承部位作为测量点,首先从左边轴承或从右边轴承开始,顺次编号①、②、…。测点方向原则上是三个方向(垂直:V、水平:H、轴向:A),所以每个轴承上都有三个方向。应该在测点上做记号,以便每次测量都在同一点。

决定测定点后,画一个如图7-56所示的装置草图,标上机器名称和转速,以便实际测量时对照记录用。

图7-56 设备简图和测点

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。