1.某热电厂脱硫后置袋式除尘器故障分析实例

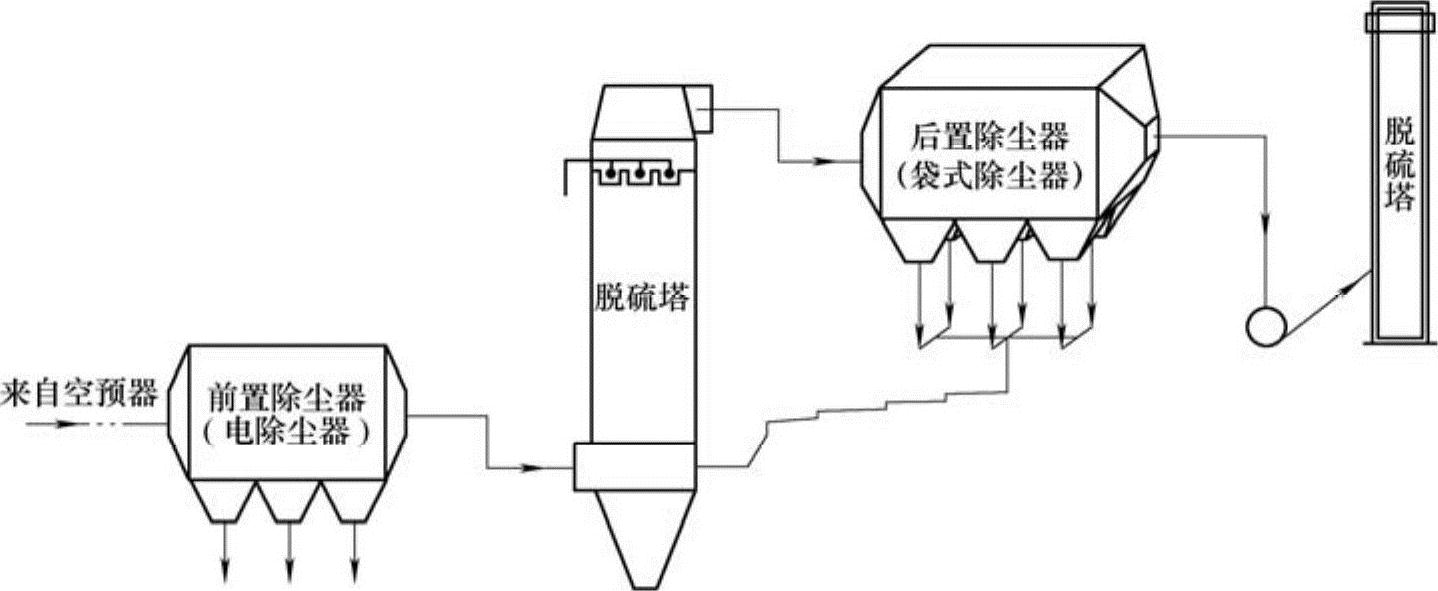

该项目为一135t/h燃煤锅炉烟气脱硫除尘工程,从空气预热器出来的烟气先经过电除尘器(称为前置除尘器)除尘,再通过脱硫塔(循环硫化塔)和袋式除尘器(称为后置除尘器)组成的脱硫系统进行脱硫和除尘,工艺流程如图7-15所示。

图7-15 脱硫工艺流程图

(1)袋式除尘器性能参数

规格型号:PPCAl28-2×14(气箱脉冲式)

1)烟气量:244720m3/h。

2)烟气温度:80℃。

3)进口粉尘浓度:800g/Nm3。

4)出口粉尘浓度:50mg/Nm3。

5)允许阻力:1600Pa。

6)室数:2×14。

7)滤袋材料:PPS+PTFE覆膜。

8)总过滤面积:4340m2。

9)净过滤面积:4185m2。

10)过滤速度:0.94m/min。

11)净过滤速度:0.97m/min。

(2)除尘器异常现象

1)阻力高,通常2400~2600Pa,最高3800Pa,锅炉负荷只有90t/h,占总能力的67%,严重影响发电能力,且这种现象冬季更严重。

2)检修门漏风严重。

3)有部分滤袋底部破损。

4)大部分滤袋上部200mm处积灰严重,花板下部也有较厚的积尘。

5)喷吹管的喷射方向有明显的锈蚀带。

(3)异常现象原因分析

1)烟气中的湿度太大,干法脱硫也要喷水,且水喷得越多则脱硫效率越高,加上当地冬季气温很低,检修门漏风和喷吹用压缩空气没有进行干燥等原因造粉尘糊袋和清灰困难。

2)现场为了降低阻力将原除尘器的预除尘隔板拆除,结果阻力不但没有降下来,还破坏了气流分布,使袋破损。

3)气箱脉冲除尘器本身的清灰力度不够也是原因之一,这一情况与管式喷吹脉冲相比是不可否认的,也就是说气箱脉冲除尘器不适合应用在这种场合。

(4)设备故障整改技术措施

1)将气箱脉冲除尘器改造成管式喷吹脉冲式除尘器。

2)增加过滤面积,使净过滤速度降到0.75m/min。

3)原PPS+PTFE覆膜改成PPS+表面涂层处理。

4)改进全部检修门的密封并对其进行保温设计。

5)控制脱硫剂的喷水量,使烟气温度保持在100℃以上。

6)空压机增加干燥机并恢复除尘器的预除尘结构。

除尘器整改后能稳定运行且各项指标达到合同要求。可以看出:

1)不同型式的除尘器有其固有的特点,也有其不足,不能随意应用,气箱脉冲不能用在湿度大、粉尘粘的场合。

2)对于湿度大的烟气,尤其在寒冷地区,一定要注意除尘器的漏风、保温和喷吹用压缩空气的干燥。

3)覆膜滤料是一种很好的滤料,但膜本身的质量和覆合技术的好坏对滤袋的性能影响很大,不能一听是覆膜滤料就认为好产品,还要看滤袋质量。

4)对于高浓度除尘,预除尘结构很重要,这一结构不但起到预除尘作用,同时还起到气流导向作用。

5)除尘器的运行阻力对锅炉的能力影响很大,在选取过滤速度时要留有足够的余地。

2.垃圾焚烧发电袋式除尘器故障分析实例

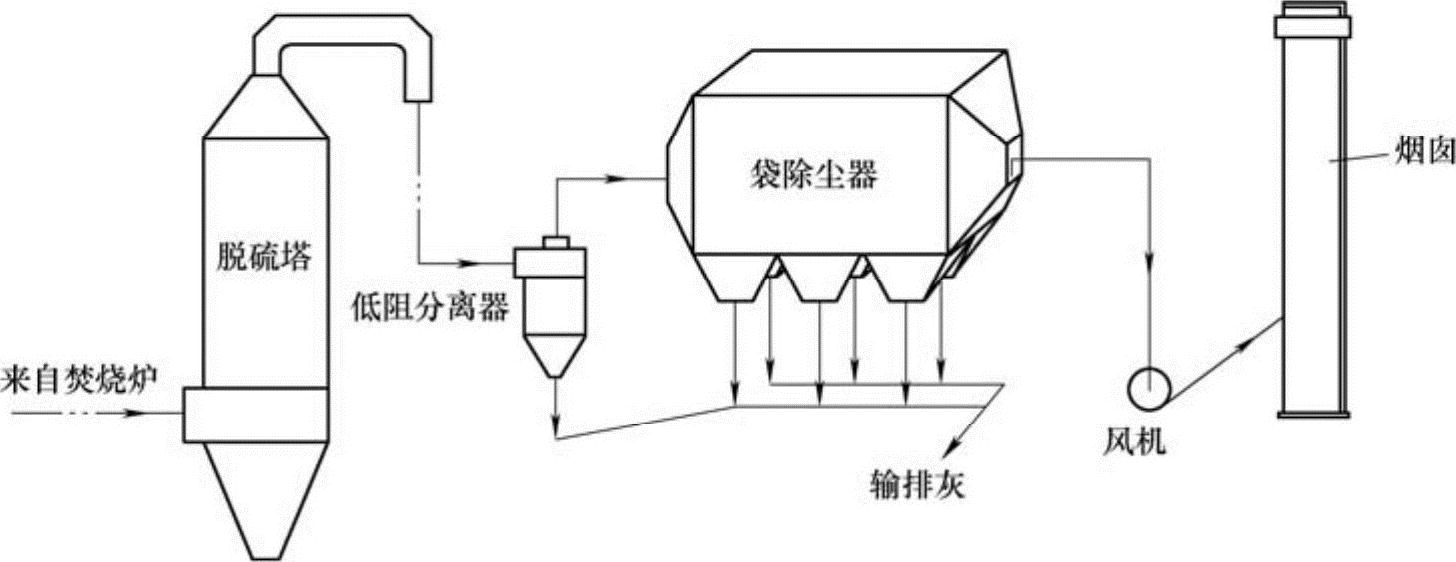

该项目为一垃圾焚烧发电技改工程,从焚烧炉出来的烟气先经循环流化塔脱硫,再经低阻分离器脱除粗颗粒粉尘,最后经袋式除尘器排放,工艺流程如图7-16所示。

图7-16 垃圾焚烧工艺流程图

(1)袋式除尘器性能参数

1)烟气量:105000m3/h。

2)烟气温度:135℃。

3)进口粉尘浓度:1000g/Nm3。

4)出口粉尘浓度:30mg/Nm3。

5)允许阻力:2000Pa。

6)规格型号:CDM512-6。

7)室数:6。

8)滤袋材料:玻纤+PTFE覆膜。

9)总过滤面积:3072m2

10)净过滤面积:2560m2。

11)过滤速度:0.57m/min。

12)净过滤速度:0.68m/min。

(2)袋式除尘器故障现象

1)阻力高,通常3000Pa以上,影响锅炉运行。

2)滤袋破损严重,短则一周,长则三个月,大部分在袋口附近破损。

3)顶部检修门漏风及锈蚀严重。

4)运行中壳体发生内凹变形,碰触到滤袋。

5)喷吹管有穿洞现象。

(3)袋式除尘器故障分析

1)垃圾焚烧烟气的湿度大,含腐蚀性气体,温度变化大,而结构设计只选择了一台常规的除尘器。

2)制作安装质量差,尤其是喷吹管的制作安装质量很差,在现场安装中喷吹孔与花板孔的同轴度严重超差,且有偏斜,这是造成滤袋上口破损的主要原因。喷吹管被气流冲刷成小孔现场很少见,至今也没有找出原因。

3)滤袋与袋笼的配合太紧,现场采取强制安装,造成滤袋早期损坏。

4)现场为了降低阻力,将清灰压力设定在0.7MPa以上,且清灰间隔很短,这对玻纤滤料是致命的,加速了滤袋的破损。

5)由于现场管理不善,滤袋在安装前均在水中浸泡过,袋笼也是如此,在安装前又将滤袋进行晾晒,造成滤袋在安装前就多次折腾。

6)壳体结构设计不能承受要求的负压,当发生内凹变形后侧板碰触滤袋,也是造成滤袋损坏的原因。

(4)袋式除尘器整改技术措施

1)对除尘器的壳体进行加固和调整,使其达到承压要求。

2)更换全部的喷吹管、滤袋和袋笼,并在袋笼上口增加保护套,并保证喷吹孔与花板孔的同轴度在要求的范围内。

3)更换全部检修门,采用了新的密封措施和新的保温设计。

4)调整喷吹压力在0.3MPa左右,合理调整喷吹间隔时间。

5)气路系统增加调压阀和干燥机。(https://www.daowen.com)

(5)整改效果和注意事项

改造后已能稳定运行且各项指标达到合同要求,效果良好。整改注意事项如下。

1)用于垃圾焚烧的袋除尘器在结构设计上要充分注意到烟气的特点,如采用高净气室设计等。

2)喷吹管、花板的加工和安装质量对滤袋的寿命影响很大,这一点应引起足够的重视。

3)滤袋、袋笼和花板孔三者之间的配合也是相当重要的,现场这方面的教训不少。

4)玻纤滤料抗折性较差,所以清灰压力通常在0.3MPa左右,最高不要超过0.5MPa。滤袋出口处应设导流器。

5)用于垃圾焚烧的清灰压缩空气必须进行干燥处理。

6)滤袋和袋笼均在最后安装,现场应小心存放和保管。

3.1000t/d干法水泥生产线袋式除尘器故障分析实例

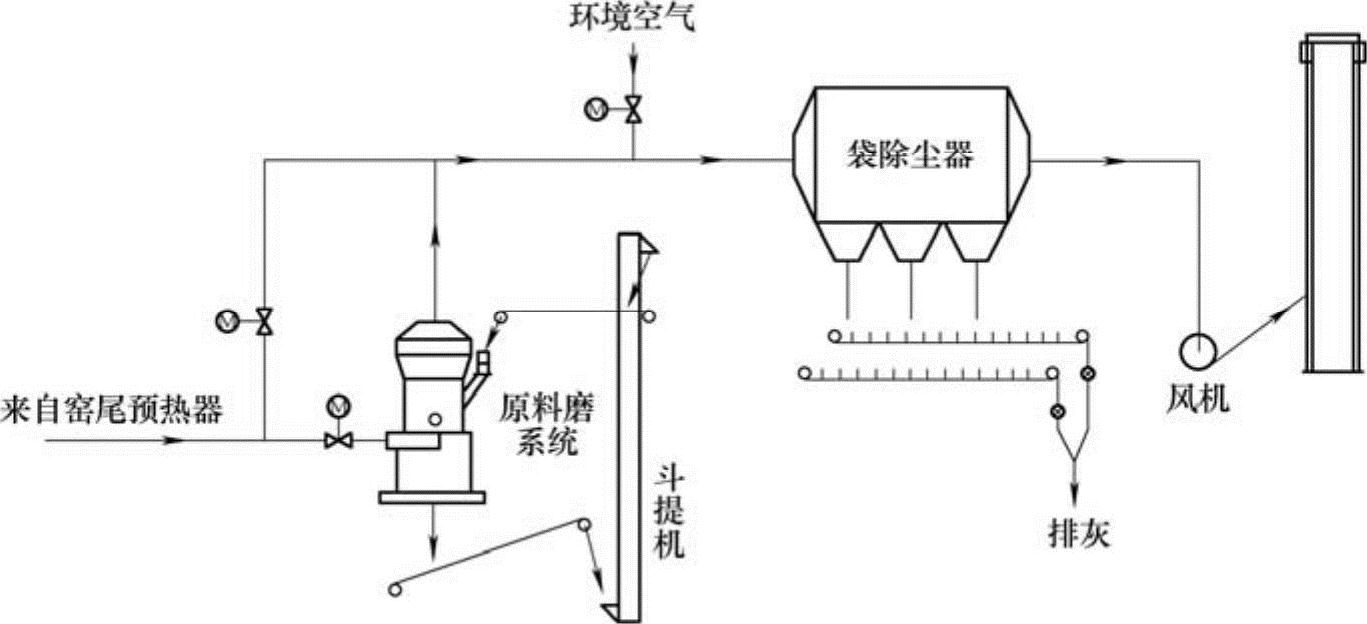

从窑尾预热器出来的烟气温度约350℃左右,该烟气大部分时间通过原料磨系统烘干原料,称为联合操作,此时进除尘器的烟气温度在100℃左右,当原料磨系统停止运行时,该烟气通过掺冷风降到200℃以下进除尘器,称为直接操作。窑尾采用一台反吹风式袋除尘器。净化工艺流程如图7-17所示。

(1)除尘器技术参数

规格型号:BFRS700-2×4(反吹风式);

室数:2×4;

处理烟气量:230000m3/h;

烟气温度:80~260℃;

图7-17 干法窑尾工艺流程图

进口粉尘浓度:80g/Nm3;

出口粉尘浓度:30mg/Nm3;

允许阻力:1500Pa;

滤袋材料:玻纤+PTFE覆膜;

总过滤面积:4832m2;

净过滤面积:4228m2;

过滤速度:0.79m/min;

净过滤速度:0.91m/min。

(2)故障现象

该除尘器选用了玻纤覆膜滤料,根据滤料供货商提供的资料、过滤速度可以达到1m/min,因而在除尘器规格的选择中,将净过滤速度确定为0.91m/min。运行阻力高,超过2000Pa左右,影响窑的运行和产量。

(3)故障分析判断

原反吹风袋除尘器用普通玻纤滤料,净过滤速度均小于0.5m/min,当选用玻纤覆膜滤料后,由于过滤速度增加,设计者没有考虑到由此引起的机械阻力增加,这是造成这一问题的主要原因。

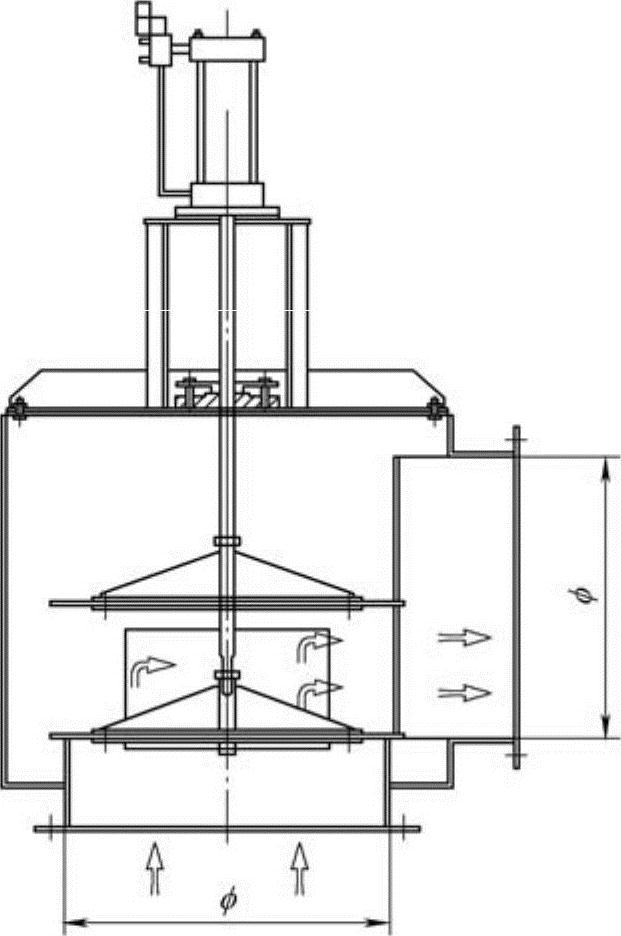

关键是提升阀(见图7-18)原结构阀孔直径510mm,正常最高气流速度14m/s,但用于此处时气流速度达28m/s,加上该阀的特殊结构,阻力就更大,另外出气烟道的风速也偏高。根据计算提升阀阻力最高可达600~900Pa。

图7-18为提升阀的示意图,每个袋室两个,一个是反吹风阀,另一个是主气流阀,对主气流阀来说,烟气从底部进入,当阀板提升时,烟气从侧部出去。反吹风阀的情况正好相反。

图7-18 提升阀

(4)整改技术措施

重新设计反吹风阀,将原直径510mm改成810mm,并全部给予更换,同时加粗出风管道。改造后阻力降到1500Pa以下,窑也能正常生产。选用一种定型的产品,一定要掌握该产品的设计和应用范围,在选用不同滤料或过滤速度时尤其要注意。本例采用了富乐的BFRS700型反吹风袋式除尘器,这是一种定型产品,原设计过滤速度最高过滤速度为0.5m/min,当过滤速度增加时,每个室的处理风量也会增加,如果除尘器结构不变化,没有考虑机械阻力的影响,将导致除尘器运行阻力偏高。

4.水泥磨脉冲袋式除尘器故障分析实例

某水泥生产线的水泥粉磨系统,采用LM56.3+3e/s立式磨,产量210t/h。生产成品全部通过袋式除尘器收集,所以此处的除尘器不仅是一台环保设备,而且是一台工艺设备,更重要的是烟气的含尘浓度很高,达600g/Nm3以上。

(1)除尘器规格参数

规格型号:CDM2×7(行喷吹脉冲袋式除尘器)。

室数:2×7。

烟气量:670000m3/h。

烟气温度:90~110℃。

进口粉尘浓度:600g/Nm3。

出口粉尘浓度:10mg/Nm3。

允许阻力:1700Pa。

滤袋材料:涤纶+PTFE覆膜。

总过滤面积:13063m2

净过滤面积:12130m2。

过滤速度:0.85m/min。

净过滤速度:0.92m/min。

(2)故障现象

1)阻力高,通常3400~3500Pa,磨产量只有160t/h,影响了生产能力。

2)运行中靠出气口的灰斗料位经常报警。

3)顶部检修门下凹。

(3)故障分析判断

主要是结构设计不合理造成机械阻力大。

1)由于处理风量较大,整个除尘器设计得很长,加上进出气口烟道的风速过高(计算17.62m/s),导致各室气流不均,靠出气口方向气流大。

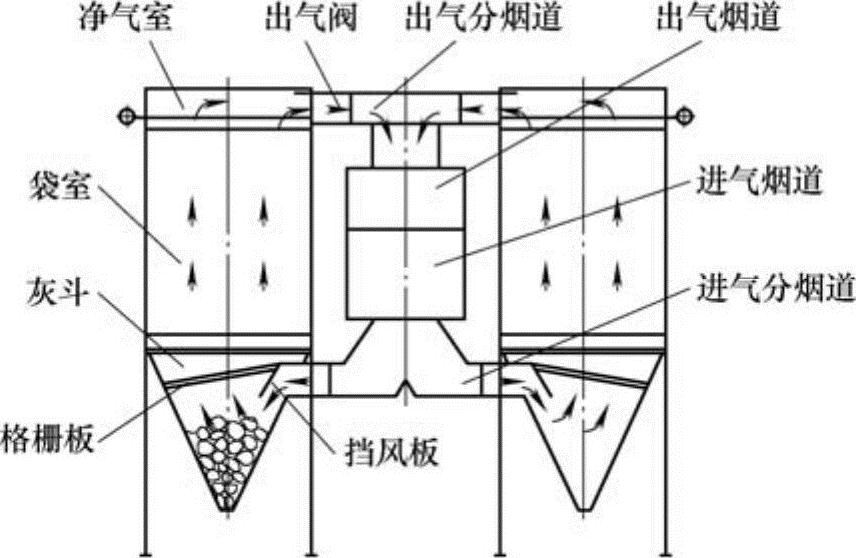

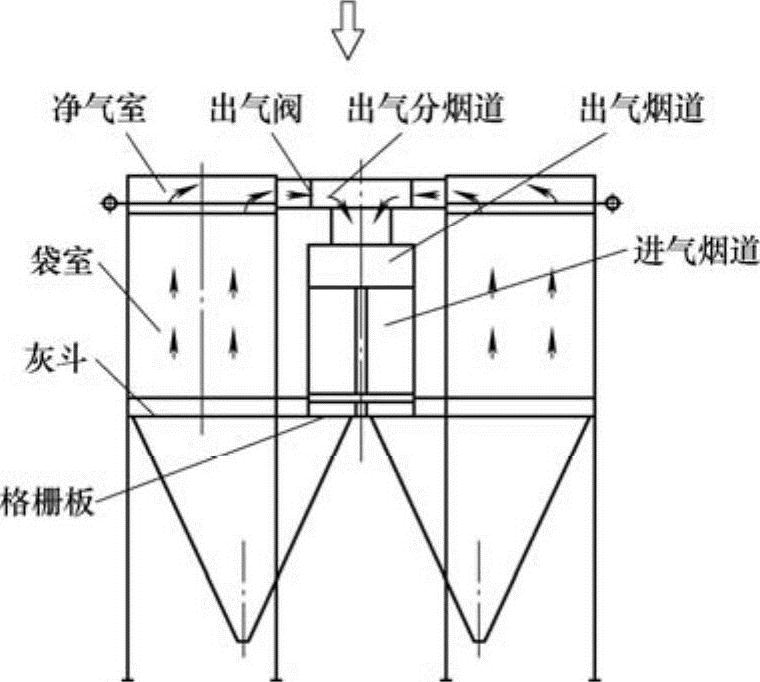

2)进气方式设计有缺陷,烟气从进气口没有直接进入灰斗,而是通过烟道引入灰斗(见图7-19)。阀门设计欠小,造成风速大而阻力高。检修门下凹是由于顶部的净气箱体刚度不够。

(4)改进措施

1)将灰斗内的挡风板减小,宽度增加。

2)将灰斗下部的输灰装置由原来的回转卸料器改成双翻板阀,增加排灰能力,减小灰斗内的积灰。

3)将净气箱顶部进行加固。

要彻底改造灰斗工程量很大,仅改了以上三条,改造后阻力降到2500Pa,虽然仍很高但已使水泥磨达标。如改为图7-20所示进气方式,阻力会进一步降低。

(5)注意事项

1)对于高浓度除尘器一定要相当注意,本例的结构用于普通浓度是可以的,但用于高浓度就不行。

图7-19 原来的设计

图7-20 灰斗与风管直连

2)当烟气含尘浓度很高时,烟尘的重度很大,同样的烟气流速会使阻力较大,所以要尽量减少弯头。

3)对于高浓度除尘,要注意灰斗的体积和排灰能力,因为在清灰时灰斗内会有很大的粉尘负荷。

4)对于高浓度除尘,预除尘结构很重要,这一结构不但起到预除尘作用,同时还起到气流导向作用。

5)对于高浓度除尘,通常负压比较大(5000Pa以上),要注意壳体的刚度。

6)对于高浓度除尘,可不设灰斗进气阀,该阀门虽然在离线检修时有用,但平时却起很坏的作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。