1.袋式除尘器阻力过大

袋式除尘器阻力过大的原因中,多数是设计问题,其次是安装、管理问题。以下是阻力过大原因的分析。

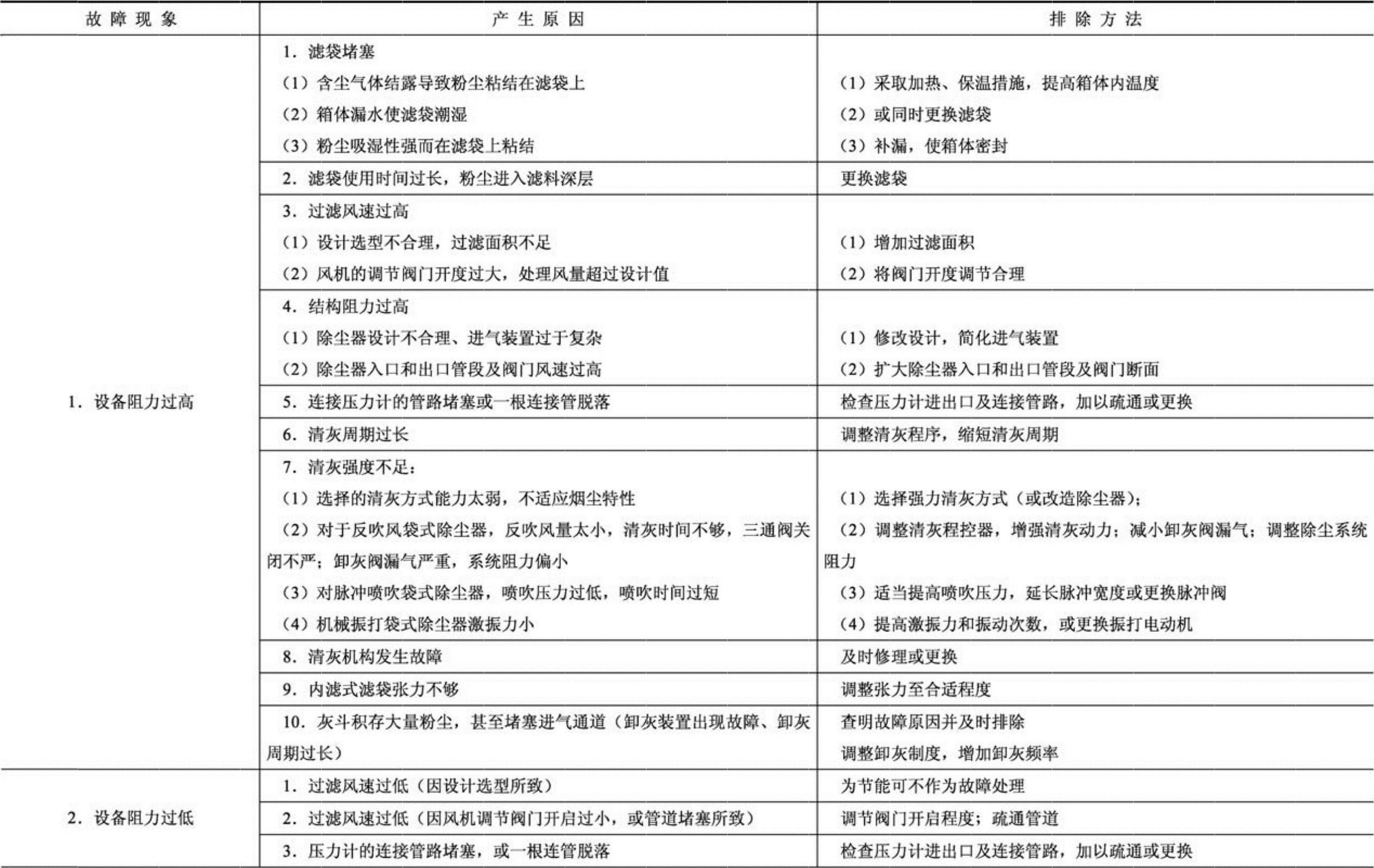

表7-3 袋式除尘器常见故障及排除方法

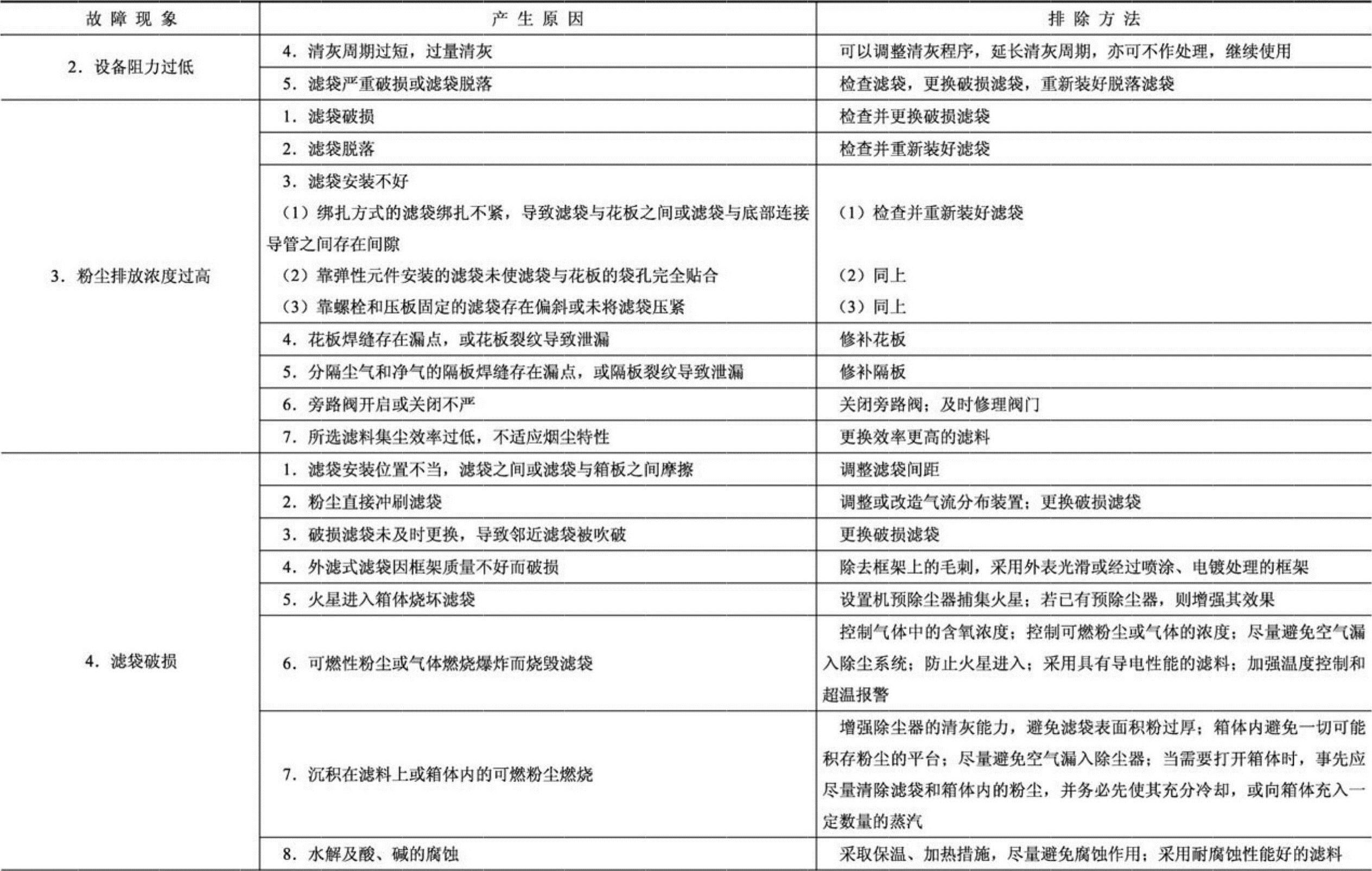

(续)

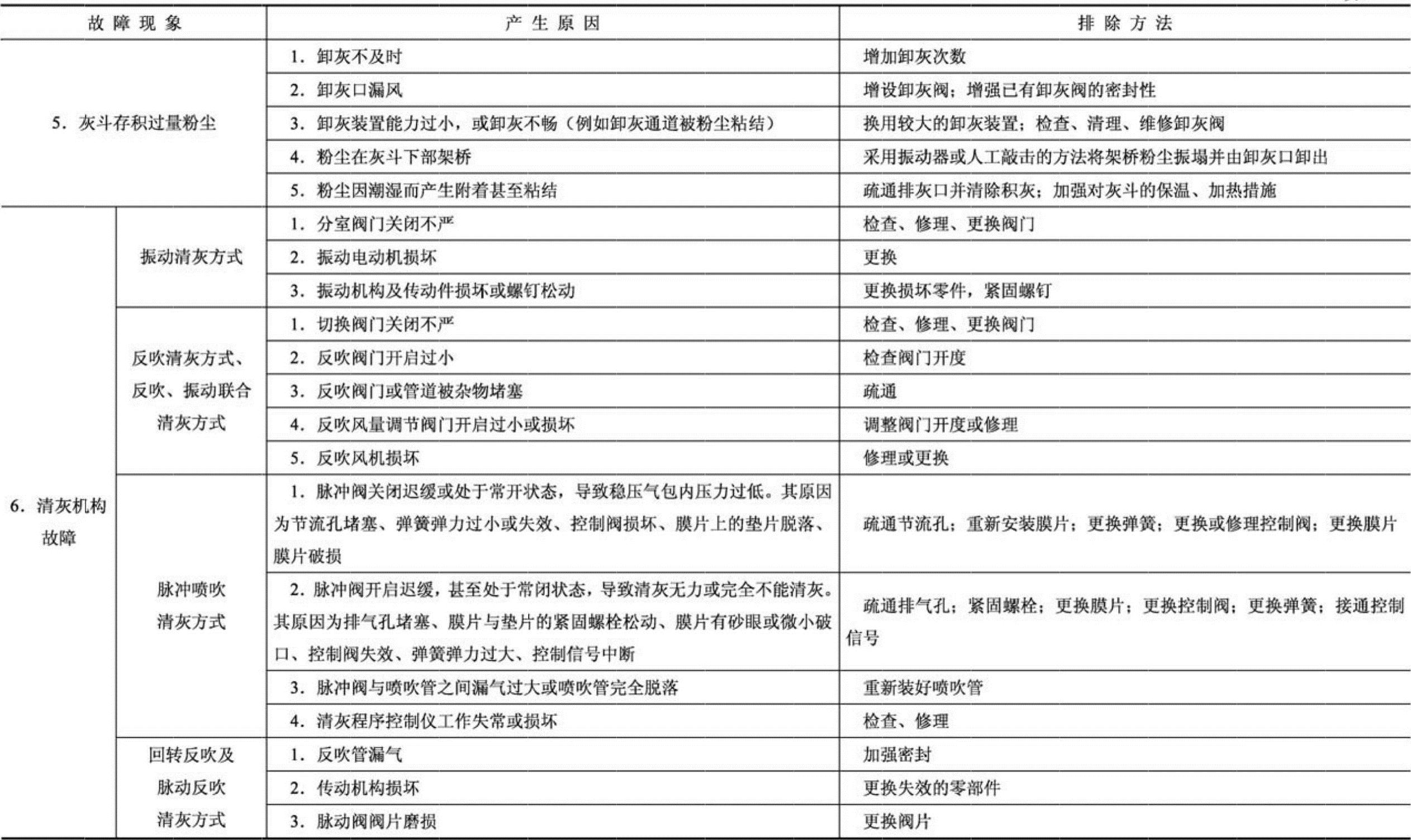

(续)

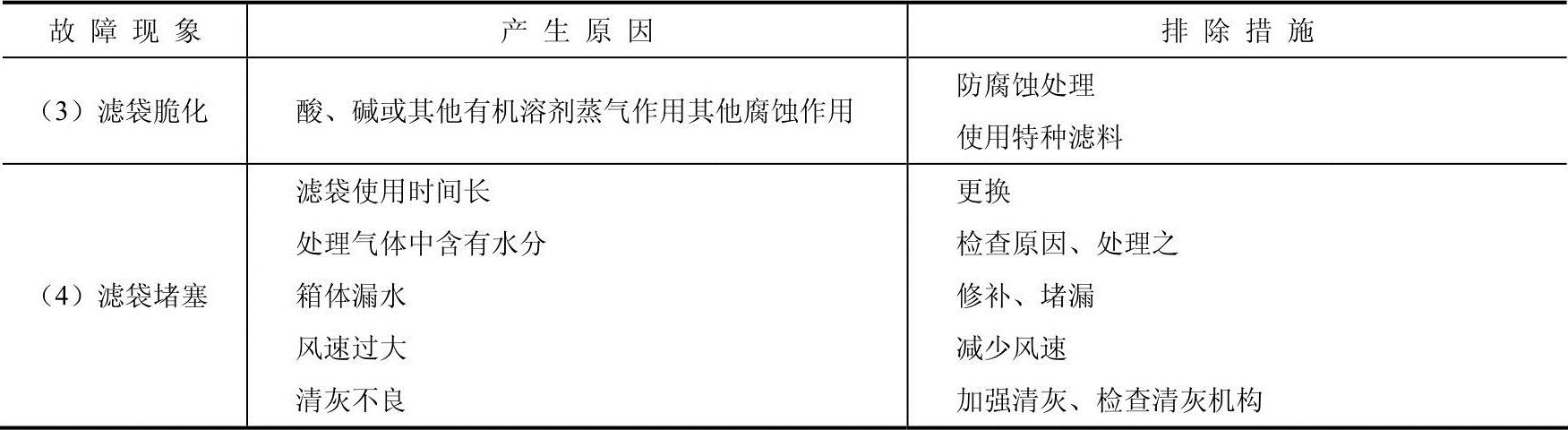

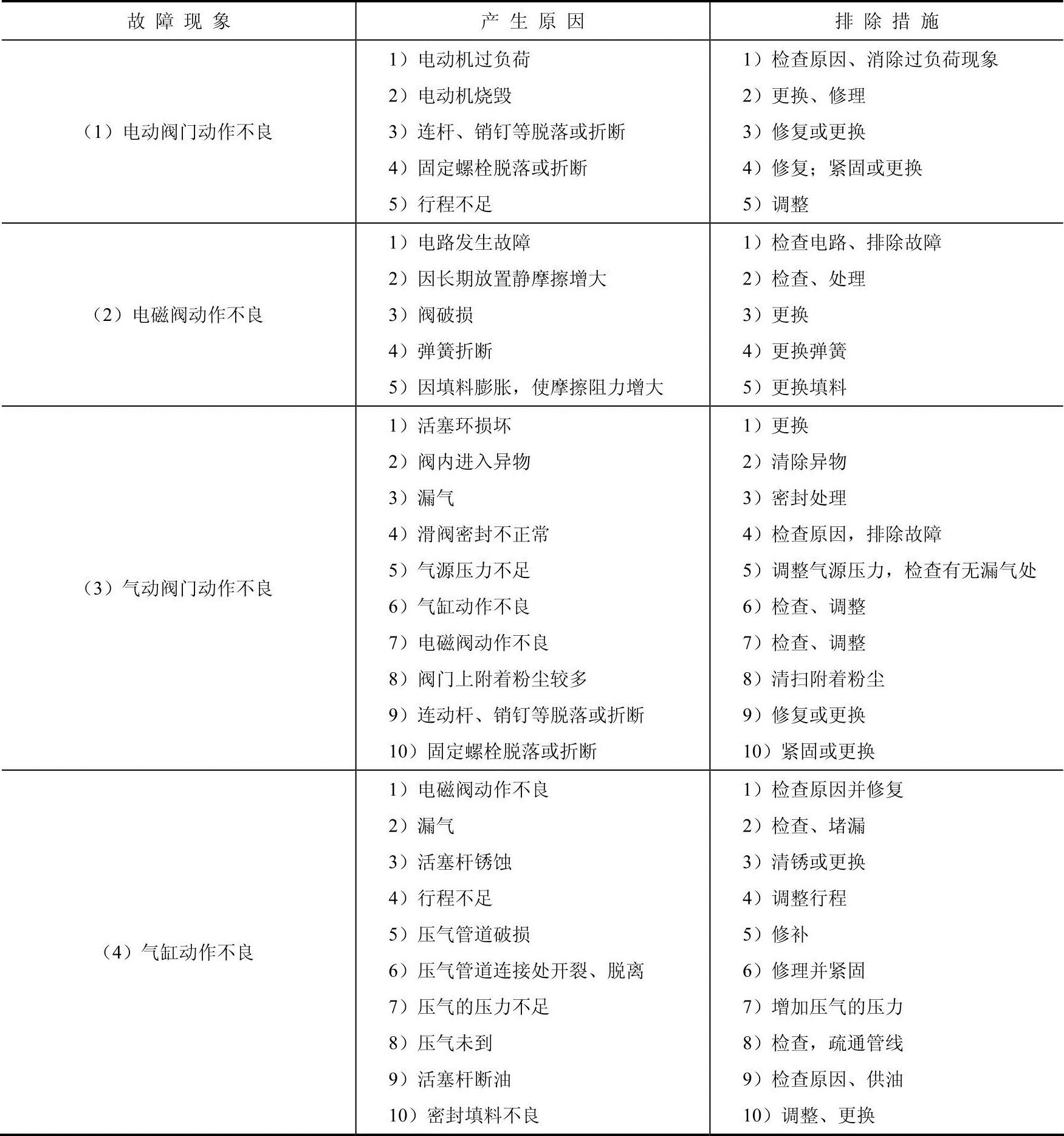

表7-4 粉尘清除和排出装置故障及排除

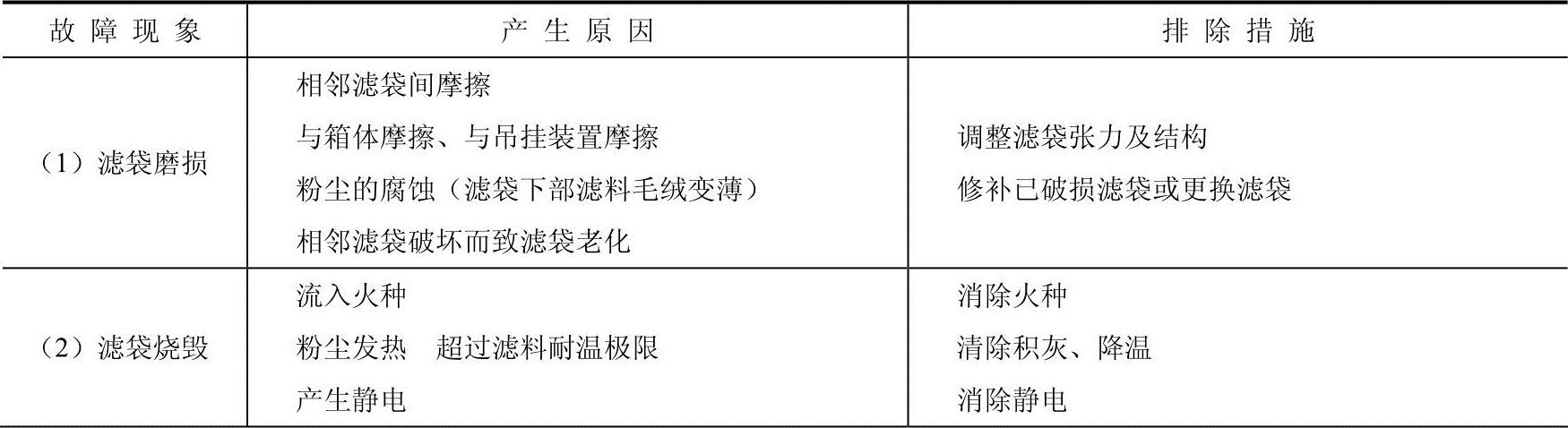

表7-5 滤袋故障现象及排除措施

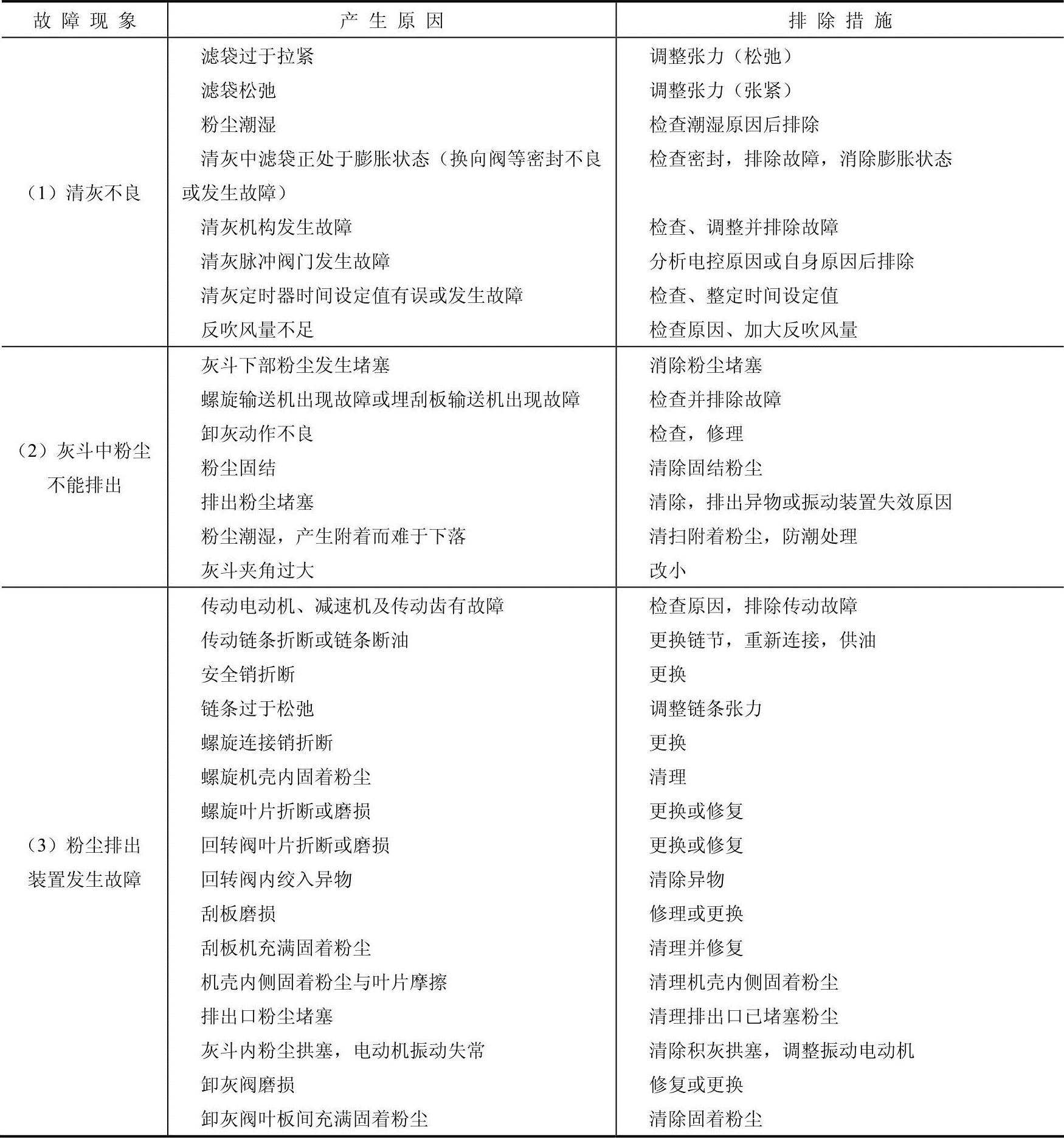

(续)

表7-6 阀门故障及排除

(1)滤袋堵塞

滤袋堵塞是设备阻力过高最常见的原因。以下几种因素可导致滤袋堵塞:

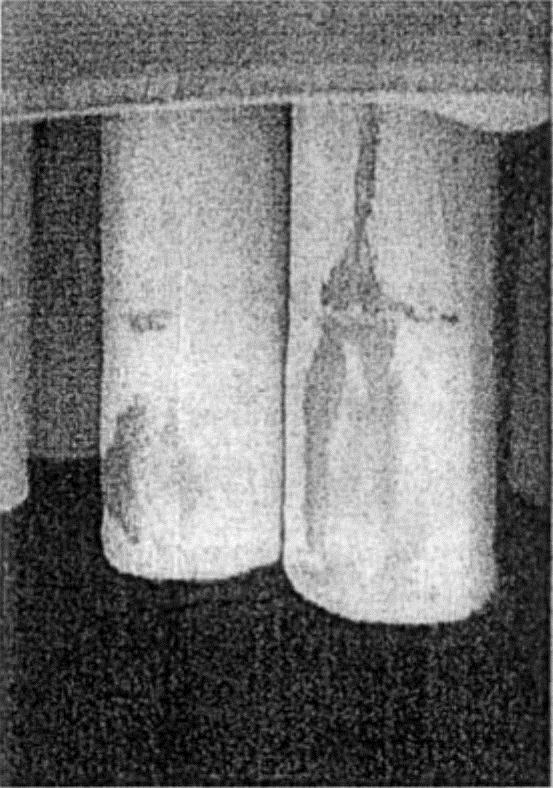

1)含尘气体结露导致粉尘在滤袋上粘结或粉尘具有较强的吸湿性而在滤袋上粘结(见图7-9)。这种粘结严重时,虽覆膜滤袋也不能幸免。这种现象带有普遍性,多是设计考虑不周所致。

图7-9 粉尘在滤袋上粘结

2)除尘器箱体不严密,致使雨水从检修门、焊缝、连接法兰等处漏入而使滤袋潮湿;

3)用于石灰窑、锅炉、垃圾焚烧烟气净化及类似条件下的袋式除尘器,开机前未做预涂层,或预涂层未达到要求。图7-10所示为预涂层脱落的情况。

对滤袋堵塞可采取以下措施:

①对箱体和灰斗设伴热装置,并加强保温,提高箱体内温度,确保箱体内温度高于露点温度15℃以上;对于吸湿性强的粉尘,应保持箱体温度高于该种粉尘在该系统内吸湿的温度。在停机期间不停止伴热,并关闭箱体进口和出口阀门,以保持箱体内足够的温度。

②更换已被堵塞的滤袋。

③补焊箱体的漏洞,更换或调整顶盖或检查门的密封件,使箱体密封。

图7-10 滤袋表面预涂层脱落

④当生产设备出现过多水分(例如锅炉出现爆管)时,应及时通知生产操作人员进行处理,直至停机。净化锅炉烟气、垃圾焚烧烟气以及用于类似条件的袋式除尘器,应认真做好预涂层,涂层后应认真检查,不合格者应补做。

(2)粉尘进入滤料深层

滤袋使用时间较长,寿命到期,细微粉尘进入滤料深层导致滤袋的残余阻力升高。残余阻力升高到一定程度(残余阻力达新滤袋阻力的8~12倍),滤袋便失效。此时应及时更换新滤袋。

(3)过滤风速过高

出现这一情况可能由于设计时确定的处理风量偏大,过滤风速过高。也可能选的风机大,运行时调节阀门开启过大而导致处理风量超过设计风量。此时除尘器的结构阻力和滤袋阻力都将显著超过设计值。

改进措施如下:

1)若系过滤风速设计过高,应改造袋式除尘器增加过滤面积;

2)若系阀门开度过大所致,应将阀门开度调节合理。

(4)除尘器结构阻力过高

结构阻力过高根本原因是设计不当,由以下原因导致:

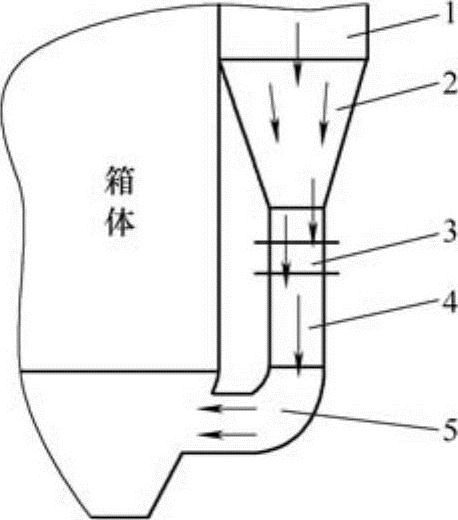

1)除尘器结构过于复杂,含尘气流在除尘器内流速变化和流动方向变化的次数过多。图7-11为一个不合理的设计,含尘气流从进风总管到进入灰斗,经历变径管、阀门、直管、弯头和进入灰斗突然扩大等构件,气体的能量消耗在方向和速度的数次变化之中。

2)除尘器进气总管和支管、排气总管和支管、各种管件(弯头、变径管等)的风速过高。例如,将除尘器进、排风管道内的风速设计得与除尘管道的风速相同(≥16~18m/s)。

图7-11 不合理的进风设计

1—进风总管 2—变径管 3—阀门 4—直管 5—弯头(https://www.daowen.com)

3)进气和排气阀门尺寸偏小,流速过高。例如,停风阀的风速≥14m/s。

检查结构阻力是否过高方法是分别测量设备阻力和花板两侧阻力,二者之差即是结构阻力。若该值超过设备阻力的40%~50%,则可认为结构阻力过高。

排除故障方法:

①对袋式除尘器进行技术改造,简化除尘器结构,特别是进风的结构,减少含尘气流在除尘器内流速和方向的变化次数;例如某袋式除尘器选用回转切换阀作为离线阀,后发现除尘器运行阻力偏大,后来拆除该离线阀,除尘器结构阻力降300Pa。

②扩大除尘器人口和出口管段及阀门断面,适当降低风速。例如,除尘器进、出口管道的风速≤14m/s;停风阀的风速≤l2m/s。

(5)清灰周期过长

在定时控制方式下,清灰间隔过长;或者在定压差控制方式下,清灰间隔过长,都将导致清灰周期过长。对于规模较大的脉冲袋式除尘器,若每次喷吹一个脉冲阀,则由于脉冲阀数量众多,也可能使清灰周期过长。清灰周期过长的结果是,清离滤袋的粉尘少于被收集的粉尘,设备阻力因而高于预期值。

故障排除方法:应调整清灰程序,缩短清灰间隔。对于脉冲阀数量较多的脉冲袋式除尘器,每次可同时喷吹位于不同单元的两个或更多脉冲阀。

(6)清灰强度不足

清灰强度不足可能由以下原因引起:

1)选择的清灰方式能力太弱,不适应烟尘特性;

2)对于反吹风袋式除尘器,反吹风量太小,或清灰时间不够,或三通阀关闭不严;

3)对于脉冲喷吹袋式除尘器,喷吹压力过低,或喷吹时间过短,脉冲阀因而没有充分开启。

故障排除方法:

1)选择强力清灰方式(或改造除尘器,以增强清灰能力);

2)改造或调整清灰装置;

3)调整清灰控制器的参数。

(7)清灰装置发生故障要应及时修理或更换清灰装置

(8)压力计误报

压力计误报多因连接压力计的管路堵塞,堵塞的原因多是压力导管有结露存在,或一根连接管脱落(或破裂)所致。故障排除方法:应检查压力计进、出口及连接管路,疏通管路或更换。

(9)内滤式滤袋张力不足

内滤式滤袋张力不足,使反吹清灰不彻底,滤袋清灰不力,而使滤袋阻力过高。另外,滤袋张力不足可导致滤袋过分缩瘪,影响粉尘脱离滤袋,严重时可能使滤袋完全堵塞。排除故障方法是调整滤袋张力,使滤袋张紧至符合有关规定。

(10)灰斗堵塞

灰斗积存粉尘高度超过进气口,严重到堵塞进气通道,导致设备阻力过高。出现这种情况可能因卸灰装置损坏,或卸灰装置被异物卡塞,或卸灰间隔过长而导致。针对上述几种可能,应及时查明原因,分别采取修复卸灰装置,或排除异物,或增加卸灰次数等措施。

(11)滤袋间距过小

对于外滤式除尘器而言,滤袋间距过小(<滤袋半径),往往导致滤袋之间积粉,这也是设备阻力过高的原因之一。特别对于平板形扁袋,间距一般较小,清灰时滤袋向外膨胀的幅度却较大,更容易使粉尘阻塞在滤袋之间。与滤袋间距过小相关的一个问题是,袋间气流上升速度过大,加剧了粉尘再吸附,也导致设备阻力上升。

故障排除方法:除尘器花板改造,将滤袋间距适当增大。通常滤袋间的净距离以不小于50mm为宜。但是这种改造会造成过滤面积不够,阻力又会上升,达不到改造目的。

(12)除尘系统阻力不够

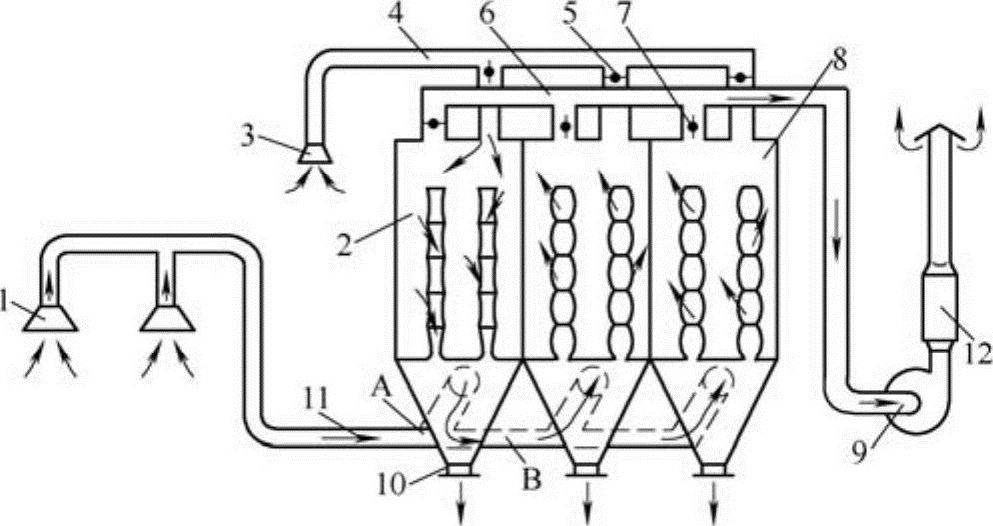

如果采用负压分室反吹袋式除尘器且不设专门的反吹风机时,则除尘器前的系统阻力必须大于除尘器本身的阻力。如图7-12所示。分室反吹袋式除尘器正常清灰时A点压力一定,则除尘器前系统压力和正在清灰袋室压力相等,即1-A和3-A力相等。也就是说,要让反吹气流从反吹风吸入口3点流动到A点则其压力损失,不得低于从含尘气体入口1经管网到A点的压力损失。而从B点到净气排气管的压力损失又大于从反吹风吸入口3到A点的压力损失。由此可知,在进行负压分室反吹风除尘器的除尘系统设计时,除尘器前管道系统的压力损失应更大些。反吹风袋式除尘器的压力损失为1500~2000Pa,其前之管道系统压力损失设计为2200Pa以上较为合适。如达不到可用阀门调节或设反吹风机,否则袋式除尘器清灰不良,阻力过高,除尘系统不会正常运行。

图7-12 负压袋式除尘器清灰示意

1—含尘气体入口 2—滤袋室清灰状态 3—反吹风吸入口 4—反吹风管 5—反吹风进气阀 6—净气排气管 7—净气出风口阀门 8—袋滤室过滤状态 9—风机 10—排尘口 11—除尘器前系统 12—消声器 A、B—换向阀

2.设备阻力过低

(1)过滤风速过低

设计选型时确定的过滤风速过低,导致设备阻力过低。这种情况不算是故障,只是设备投资和相应的建设费用较高。但是运行费用低,节约能源。可不采取其他变动措施。

(2)处理风量未达到设计值

在运行过程中,风机调节阀门开启过小,或管道堵塞,将导致处理风量达不到设计值,设备阻力因而过低。此时,尘源控制效果往往较差,若是净化炉窑烟气,则炉窑的出力可能达不到设计指标。故障排除方法:可以逐段检查管道的压力,若某两测点之间压差过大,则该两点间即可能堵塞,或该两点间的阀门开度不够。应疏通管道,或者调节阀门开度。

(3)压力计误报

压力计误报多因连接压力计的管路堵塞,或一根连接管脱落(或破裂)所致。此时应检查压力计进、出口及连接管,疏通或更换。

(4)清灰周期过短

在定时控制方式下,清灰间隔过短;或者在定压差控制方式下,清灰间隔过短,而又未设阻力下限值,都将使清灰周期过短。结果导致过量清灰。如果过量清灰没使粉尘排放浓度升高,可以不作为故障变动清灰周期,也可适当调整清灰程序,延长清灰间隔。

(5)滤袋严重破损或滤袋脱落

出现这种情况时,排气含尘浓度一定升高,甚至超标。可以观察烟囱而作出判断。排除故障方法是:及时检查滤袋,找到破损或脱落滤袋的位置,更换破损滤袋,装好全部滤袋。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。