1.诊断原理

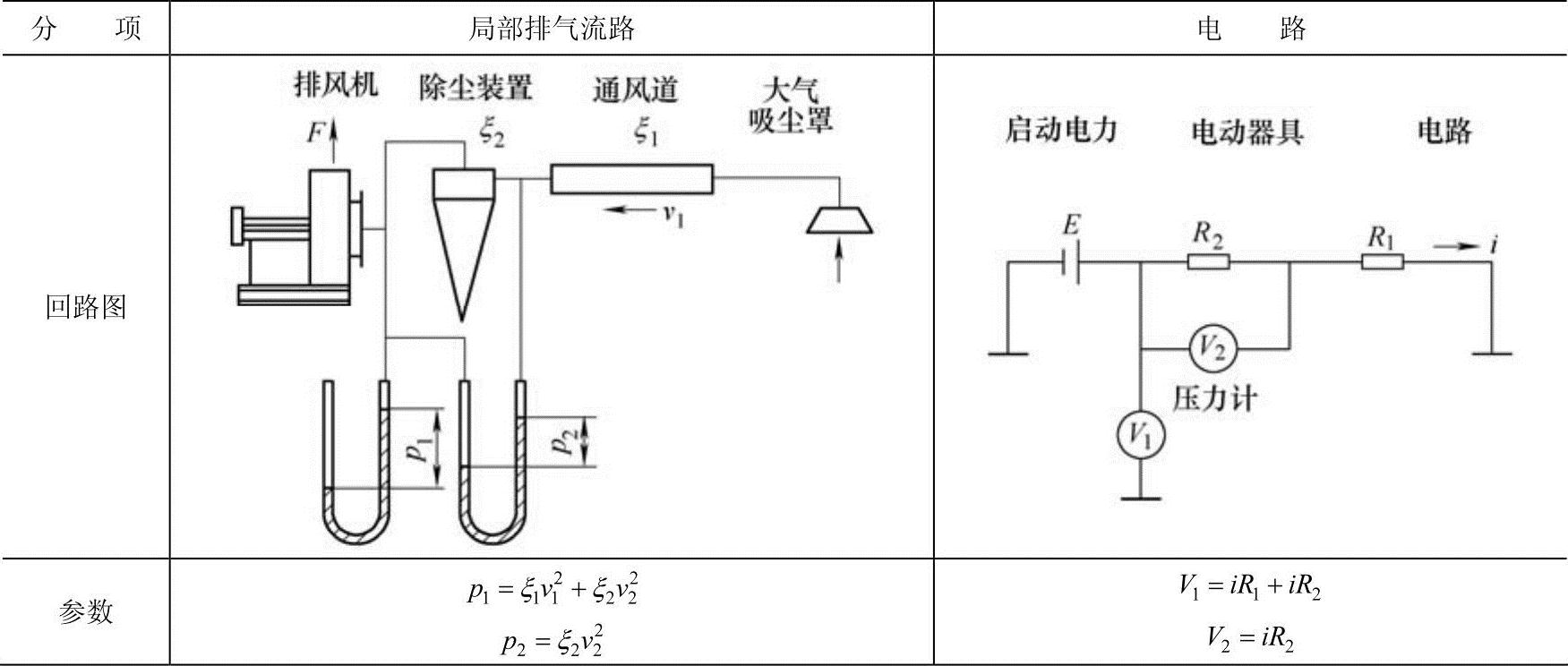

除尘静压诊断技术是最简单最有效的故障诊断技术,它是在除尘管道合适的地方设静压测定孔,安装水柱式液体压力计,以便经常测定风道内的静压,根据测定值的变化,掌握异常情况,便于诊断故障。其原理与测定电压诊断电路故障相同(见图7-6)。

图7-6中(左):p增大的原因是:①流速v增大(风机F的能力提高);②流动阻力增加(闭塞)。p减小的原因:①流速v减小(风机能力下降);②流动阻力变小(流路畅通)。

图7-6中(右),v增大的原因是:①电流i增大(起动电力E的能力提高);②电阻增大。v减小的原因是:①电流i变小(起动电力下降);②电阻减小。

图7-6 局部排气流路与电路比较

注:p1、p2是静电压差,除尘器本身的损失不一定与流速v的二次方成正比。

v—流速;p—静压差(压力损失);ξ—阻力系数;F—排风机;i—电流;V—电压下降;R—电阻;E—起动电力。

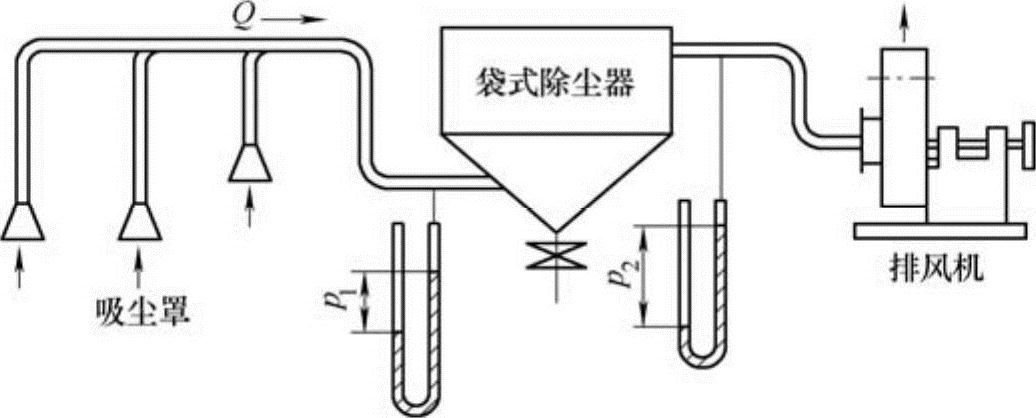

2.压力计配置

用静压法诊断除尘设备故障时压力计的安装位置如图7-7所示。

图7-7 测定静压示意图

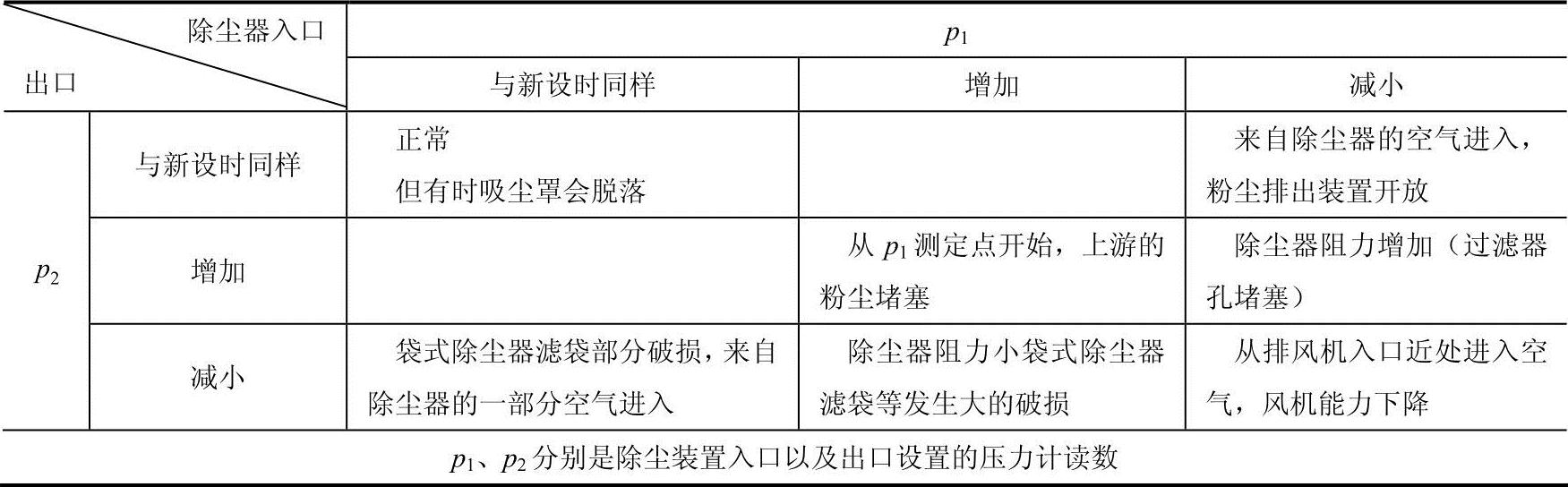

3.静压诊断内容

(1)一般诊断

在实际操作时,可根据静压变化诊断故障按表7-2的方式进行故障判断。

表7-2 根据静压变化诊断故障

(2)袋式除尘器故障诊断

1)除尘器设备阻力明显高于正常值

①处理风量过大,由于调节阀门开启过大,或位于入口管段各种阀门(冷风阀、换向阀、)反吹阀等)漏气所致:调节或修理阀门。

②连接压力计的管路堵塞或一根连管脱落:检查压力计进出口及连接管路,疏通或更换。

③滤袋堵塞

a.含湿气体结露,使粉尘在袋口粘结:以加热、保温等措施,提高箱体内温度,或更换滤袋。

b.漏水使滤袋潮湿:补漏,使箱体密封。

c.粉尘吸湿性强,在滤袋上产生粘结:采取加热保温措施。

④滤袋使用时间过长:更换滤袋。

⑤过滤风速过高(设计选型不合理):增加过滤面积。

⑥清灰周期过长:调整清灰程序控制器,使清灰周期缩短。(https://www.daowen.com)

⑦清灰强度不足。对于反吹风袋式除尘器,反吹风量太小,清灰时间不够,三通阀关闭不严;对脉冲式,喷吹压力过低,喷吹时间过短:调整清灰程控器和清灰气流动力机械。

⑧清灰机构出现故障:及时修理。

⑨外滤滤袋张力不够:调整张力至适当程度。

⑩灰斗积存大量粉尘:查明原因及时排除。

2)除尘器阻力明显低于正常值

①处理风量过小,可能因风机调节阀门开启过小,或管道堵塞所致:调节阀门开启程度,疏通管道。

②压力计的连接管路堵塞,或一根连管脱落:检查压力计进出口及连接管路,疏通或更换管路。

③清灰周期过短过频:调整清灰程控器或PLC,使清灰周期正常。

4.袋式除尘器静压诊断应用实例

某电厂在对粉煤灰进行分层分级时采用了闭环气力输送系统。灰罐中的原灰首先通过给料机进入送灰风管,原灰在风管中与空气充分混合,使原灰颗粒悬浮于空气中,随后原灰被提升到二级回流式惯性除尘器中进行第一次分层。经过二级回流式除尘器后,原灰进入一级旋风除尘器进行第二次分层,最后原灰进入袋式除尘器进行第三次分层。经袋式除尘器分层后,排出的气体中粉尘含量已经非常少,通常可忽略。袋式除尘器之后则是高压离心风机,离心风机排出的气体被引到原灰进口处,空气循环利用。

(1)除尘器静压差异常特征

该系统最大处理风量(工况)为25000m3/h,分层的粉煤灰为40t/h,袋式除尘器总的滤料面积为300m2,离心风机采用变频控制,袋式除尘器滤袋静压差采用在线监测,整个系统采用自动控制。

在运行两个星期后,发现该系统袋式除尘器滤袋静压差变化很大,而其他部分均正常工作。开机后前2天滤袋静压差在300~900Pa之间,3~7天时滤袋静压差在1000~2500Pa之间,一星期后滤袋静压差常在2500Pa以上,一度甚至超过4000Pa,超出了在线监测压力表的测量范围。

袋式除尘器滤袋静压差的升高造成了以下问题:

1)导致系统处理粉煤灰的能力明显下降,粉煤灰的处理量只有正常运行时的1/3;

2)容易造成输灰管道的堵塞;

3)导致风机长期在高频状态下工作,增加了系统的电能消耗。

所以,只有解决袋式除尘器滤袋静压差过高的问题,才能保障整个系统的正常运行。

(2)对滤袋静压差过高问题的分析

系统运行时,输送管道、除尘器的壁外温度达60~75℃,而且系统未采用任何保温绝热措施,这就使得管道、除尘器中的粉煤灰与外界环境存在着30~55℃的温差。输送管道中的空气、粉煤灰容易与外界环境发生热交换,降低粉煤灰的温度,同时也会使管道内的水蒸气因降温而出现结露,增加了粉煤灰的湿度和黏性。而且袋式除尘器内部60°的斜板上出现积灰以及粉煤灰容易结块的现象,也确定证明了该系统处理的粉煤灰的黏性很大。

针对袋式除尘器清灰效果较差的情况,我们对脉冲喷吹系统重新设置了相关参数。将原来的每个滤袋脉冲喷吹的时间间隔120s、脉冲喷吹宽度110ms、压缩空气压力0.4MPa,设置成每个滤袋脉冲喷吹的时间间隔80s、脉冲喷吹宽度150ms、压缩空气压力0.6MPa。现在脉冲系统工作时,滤袋张度明显增强,滤袋上的粉尘也大幅脱落。由于滤袋上已有尘饼存在,因此应先去除这些尘饼,才能检验重新设置了相关参数的脉冲喷吹系统的清灰效果。于是我们停止运行离心风机,只开动脉冲喷吹系统,对滤袋清灰12h。检查后发现,滤袋上的大部分尘饼已被去除。再重新开启离心风机。初时滤袋压差为400~500Pa,工作2天后,滤袋压差逐渐升高到了1000Pa,一个星期后滤袋压差已升高到了1900Pa。两个星期后重新检查滤袋时发现,滤袋表面又形成了新的粉尘层,但粉尘层比以前薄。这表明滤袋仍未得到很好的清灰,重新设置参数后的脉冲喷吹系统只是缓解了袋式除尘器压差升高的速度。滤袋压差仍旧逐渐升高也表明了滤袋的部分气孔已被堵塞,袋式除尘器所选择的聚酯针刺毡滤布已不适于处理该类粉尘。因此,必须重新选择滤料。

从该系统的相关设计参数方面可知,该系统袋式除尘器处理粉尘的最大浓度为1600g/m3风量,滤料的最大过滤风速为1.39m/min。这些数据反映出该系统处理的粉尘的浓度很高,袋式除尘器处理此类粉尘的滤料过滤风速值也偏高。而且旋风除尘器采用单翻板重锤锁气器密封,灰斗的密封性能较差,其对粒径小于45µm的粉煤灰的去除率较低,这就使得后续袋式除尘器的除尘负荷较大。因此,应适当地减小袋式除尘器的除尘负荷以及滤料的过滤风速。控制滤料过滤风速在1.0~1.2m/min之间。

(3)解决措施

1)对于浓度大、粒径小、湿度大、黏性大的粉煤灰粉尘,应选用覆膜滤布。覆膜滤布是用针刺滤布表面覆以聚四氟乙烯微孔薄膜制成的。滤布表面很薄,光滑,多微孔,孔径小,孔隙率高,摩擦系数极低,具有不黏性。

2)结合该袋式除尘器的结构以及增加过滤面积的方便性,该袋式除尘器的过滤面积可增加到360m2。此时滤料最大过滤风速为1.16m/min

3)重新设置脉冲喷吹系统的相关参数:每个滤袋脉冲喷吹的时间间隔为120s,脉冲喷吹宽度为150ms,压缩空气压力为0.6MPa。

经过此番改进后,重新运行闭环气力输送系统,开始时滤袋静压差为300Pa,一个星期后逐渐稳定在500Pa左右,运行三个多月以来滤袋静压差一直在600~900Pa之间波动,风机从以前常在的47Hz工作状态已降到了现在的42Hz,而且风机运行效果好过以前。同时还节省了系统运行时的电能消耗,实现了变频控制风机的目的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。