故障树分析(Fault Tree Analysis,FTA)是一种演绎推理法,这种方法把系统可能发生的某种故障与导致故障发生的各种原因之间的逻辑关系用一种称为故障树的树形图表示,通过对故障树的定性与定量分析,找出故障发生的主要原因,为确定安全对策提供可靠依据,以达到预测与预防故障发生的目的,FTA法具有以下特点:

1)故障树分析是一种图形演绎方法,是故障事件在一定条件下的逻辑推理方法。它可以围绕某特定的故障作层层深入的分析,因而在清晰的故障树图形下,表达了系统内各事件间的内在联系,并指出单元故障与系统故障之间的逻辑关系,便于找出系统的薄弱环节。

2)FTA具有很大的灵活性,故障树分析法可以分析由单一构件故障所诱发的系统故障,还可以分析两个以上构件同时发生故障时所导致的系统故障。可以用于分析设备、系统中零部件故障的影响,也可以考虑维修、环境因素、人为操作或决策失误的影响,即不仅可反映系统内部单元与系统的故障关系,也能反映出系统外部因素所可能造成的后果。

3)利用故障树模型可以定量计算复杂系统发生故障的概率,为改善和评价系统安全性提供了定量依据。

故障树分析是根据系统可能发生的故障或已经发生的故障所提供的信息,去寻找同故障发生有关的原因,从而采取有效的防范措施,防止故障发生。这种分析方法一般可按下述步骤进行。

1.准备阶段

(1)确定所要分析的系统

在分析过程中,合理地处理好所要分析系统与外界环境及其边界条件,确定所要分析系统的范围,明确影响系统安全的主要因素。

(2)熟悉系统

这是故障树分析的基础和依据。对于已经确定的系统进行深入的调查研究,收集系统的有关资料与数据,包括系统的结构、性能、工艺流程、运行条件、故障类型、维修情况、环境因素等。

(3)调查系统发生的故障

收集、调查所分析系统曾经发生过的故障和将来有可能发生的故障,同时还要收集、调查本单位与外单位、国内与国外同类系统曾发生的所有故障。

2.故障树的编制

(1)确定故障树的顶事件

确定顶事件是指确定所要分析的对象事件。根据故障调查报告分析其损失大小和故障频率,选择易于发生且后果严重的故障作为故障的顶事件。

(2)调查与顶事件有关的所有原因事件

从人、机、环境和信息等方面调查与故障树顶事件有关的所有故障原因,确定故障原因并进行影响分析。

(3)编制故障树

把故障树顶事件与引起顶事件的原因事件,采用一些规定的符号,按照一定的逻辑关系,绘制反映因果关系的树形图。

3.故障树定性分析

故障树定性分析主要是按故障树结构,求取故障树的最小割集或最小径集,以及基本事件的结构重要度,根据定性分析的结果,确定预防故障的安全保障措施。

4.故障树定量分析

故障树定量分析主要是根据引起故障发生的各基本事件的发生概率,计算故障树顶事件发生的概率;计算各基本事件的概率重要度和关键重要度。根据定量分析的结果以及故障发生以后可能造成的危害,对系统进行分析,以确定故障管理的重点。

5.故障树分析的结果总结与应用

必须及时对故障树分析的结果进行评价、总结,提出改进建议,整理、储存故障树定性和定量分析的全部资料与数据,并注重综合利用各种故障分析的资料,提出预防故障与消除故障的对策。

目前已经开发了多种功能的软件包(如美国的SETS和德国的RISA)进行FTA的定性与定量分析,有些FTA软件已经通用和商品化。

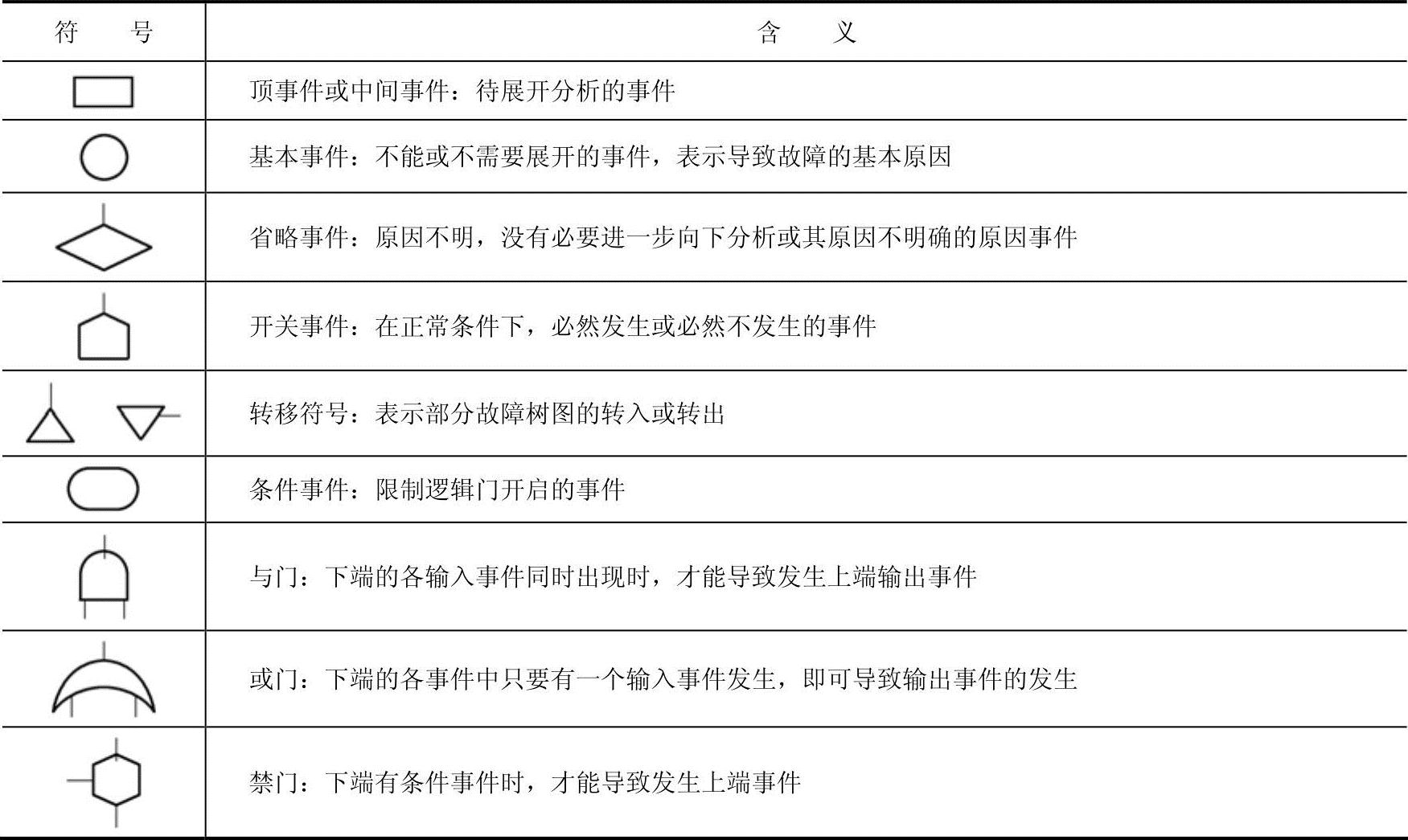

正确建造故障树是故障树分析法的关键,因为故障树的完善与否将直接影响到故障树定性分析和定量计算结果的准确性。绘制故障树的逻辑符号见表7-1。图7-4是以袋式除尘器滤袋失效故障为例所建故障树。

表7-1 故障树的逻辑符号

6.袋式除尘器滤袋失效故障树分析实例(https://www.daowen.com)

(1)常见袋式除尘器故障

电厂袋式除尘器系统在运行中会发生一些故障,热电厂出现的故障为:

1)排放的烟尘浓度偶尔超标,导致烟囱冒黑烟;

2)滤袋出现破损,破损部位有的呈圆洞状或条形缝隙状(袋笼筋处),部位多在接近袋口1000~1500mm处,破损位置集中在除尘器入口附近和花板单元的边缘;

3)净气室内部积灰,滤袋口周围落灰,净气室内部的支撑件表面粘灰;

4)进气喇叭口的气流分布板的上游板和下游板分别有规则和不规则孔洞,在气流分布板的表面有积灰;

5)仪表显示清灰工作正常,滤袋阻力不见下降有时还有所增加;

6)滤袋热收缩过大,滤袋和袋笼的接触比较紧,滤袋的自由活动空间较小,袋笼表面有锈蚀和有机硅涂层脱落的现象;

7)系统工况不稳,频繁起停炉,负荷、烟气温度、含尘量、含氧量、含湿量有时波动较大。

(2)袋式除尘器滤袋失效故障树分析

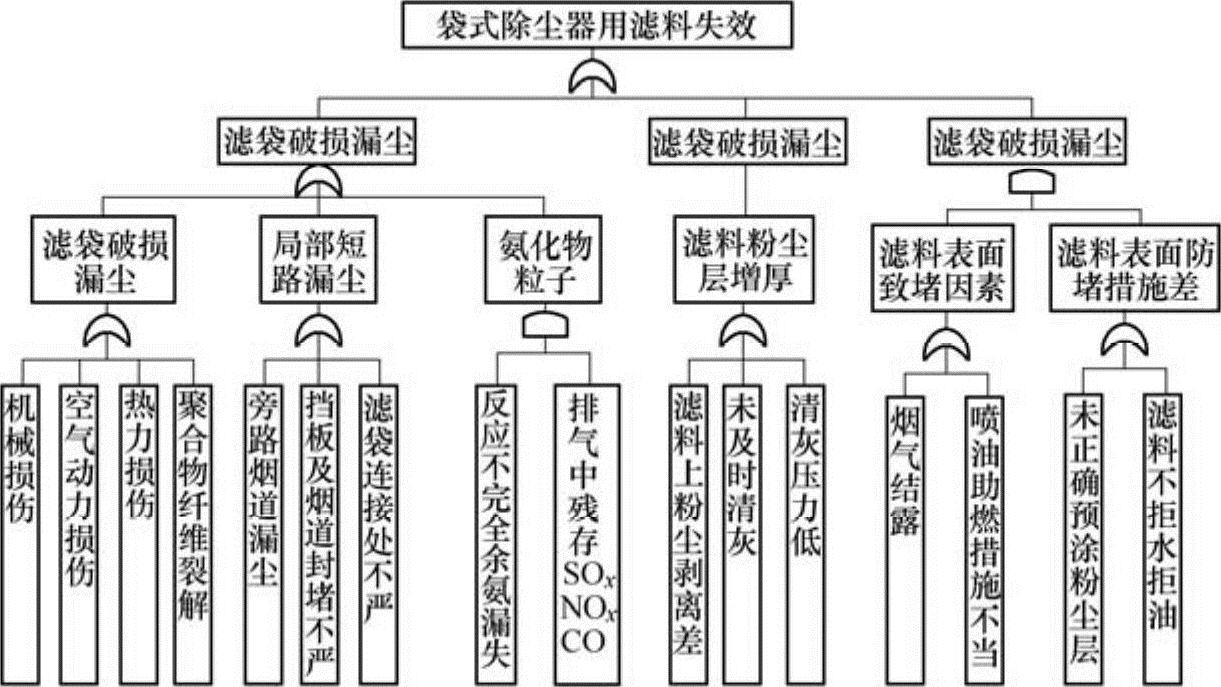

滤袋是袋式除尘器的核心,袋式除尘器失效主要表现在滤袋故障上。在对袋式除尘系统进行现场全面调查的基础上,进行袋式除尘器滤袋失效简易故障树分析(FTA),如图7-4所示。

图7-4 袋式除尘器滤袋失效故障树分析

热电厂袋式除尘器问题分析:热电厂烟气袋式除尘在运行过程中曾经出现过的问题有:

1)袋式除尘器烟囱冒烟。由图7-4可知,该情况发生是由滤袋破损、局部短路漏尘和脱硝系统的氨化物粒子所致;滤袋破损是由于机械损伤、空气动力损伤、热力损伤或聚合物纤维裂解的任一因素引起的;局部短路漏尘是由旁路烟道漏尘、挡板门及封堵不严、管道漏风、滤袋连接不严的任一因素所致;氨化物粒子是由反应不完全的氨漏失和烟气中残留的SOx、NOx、CO同时发生引起的。

对大量破损滤袋实地观察表明,滤袋的破损部位几乎都是形状接近圆形的破洞和长条状裂缝。测试还表明,破损滤袋的未损部分以及过滤单元中的其他滤袋均无明显变形,其强力残留率也基本正常。这说明聚合物纤维滤料在使用中未发生显著裂解。

2)滤袋破损。滤袋破损可由机械损伤、空气动力损伤、热力损伤和聚合物纤维裂解的任何一个因素引起。

在使用过程中,花板变形造成滤袋倾斜,滤袋底部间距不均。在机械振动和气流作用下滤袋底部产生碰撞,造成靠近除尘器入口附近的滤袋出现孔洞和裂缝,形成机械损伤;滤袋与骨架的配合不够贴切,清灰过程中,滤袋的膨胀和收缩与骨架产生碰压,加重了破损程度。

滤袋的空气动力损伤主要是除尘器入口高速含尘气流的冲刷,或者由于滤袋破损,致使净气室内堆积粉尘,反吹时粉尘随气流运动对滤袋造成冲刷,加大了滤袋的破损。此外,除尘器入口设导流板,其目的是为了分散和引导气流,避免高速含尘气流直接冲刷滤袋,但观察表明,导流板的设计、安装不当,不仅不能起到应有的疏导和分散气流的作用,减轻含尘气流对滤袋的冲刷,而且它自身还会被冲刷产生孔洞,形成局部高速含尘气流,又造成了新的冲刷点,加速了滤袋的破损;当旋转脉冲清灰装置发生故障时,观测孔看不到旋转臂的状况,旋转臂已停转时未及时发现,因此长时间连续在一个位置定位喷吹,其他滤袋没有得到清灰,致使阻力不降反增,由于在一个地点长时间连续喷吹,导致个别滤袋破损。

3)脱硝系统所致冒烟。当袋式除尘系统工作正常,试验脱硝、除尘、脱硫系统时,出现烟囱“冒烟”现象。但当脱硝装置停止运行(不喷氨)后,烟囱就不再“冒烟”。脱硝系统采用选择性催化还原技术,通过注入NH3作为还原剂,与NOx反应达到去除NOx的目的。但氨气稀释比在8%左右时,在催化剂的作用下不能和NOx实现完全反应,多余的氨透过滤袋,产生“氨穿透”,进入烟囱。它与烟囱中CO、残余的SOx发生反应可生成(NH4)2SO3、(NH4)2CO3、NH4HSO3等微小结晶颗粒,随烟气排入大气,表现为烟囱“冒烟”。减少NH3的投入量,控制氨的逃逸率在3×10-6以内,使烟气中NH3全部参加反应,可避免形成“氨穿透”,烟囱停止“冒烟”。

(3)袋式除尘器破损故障防治

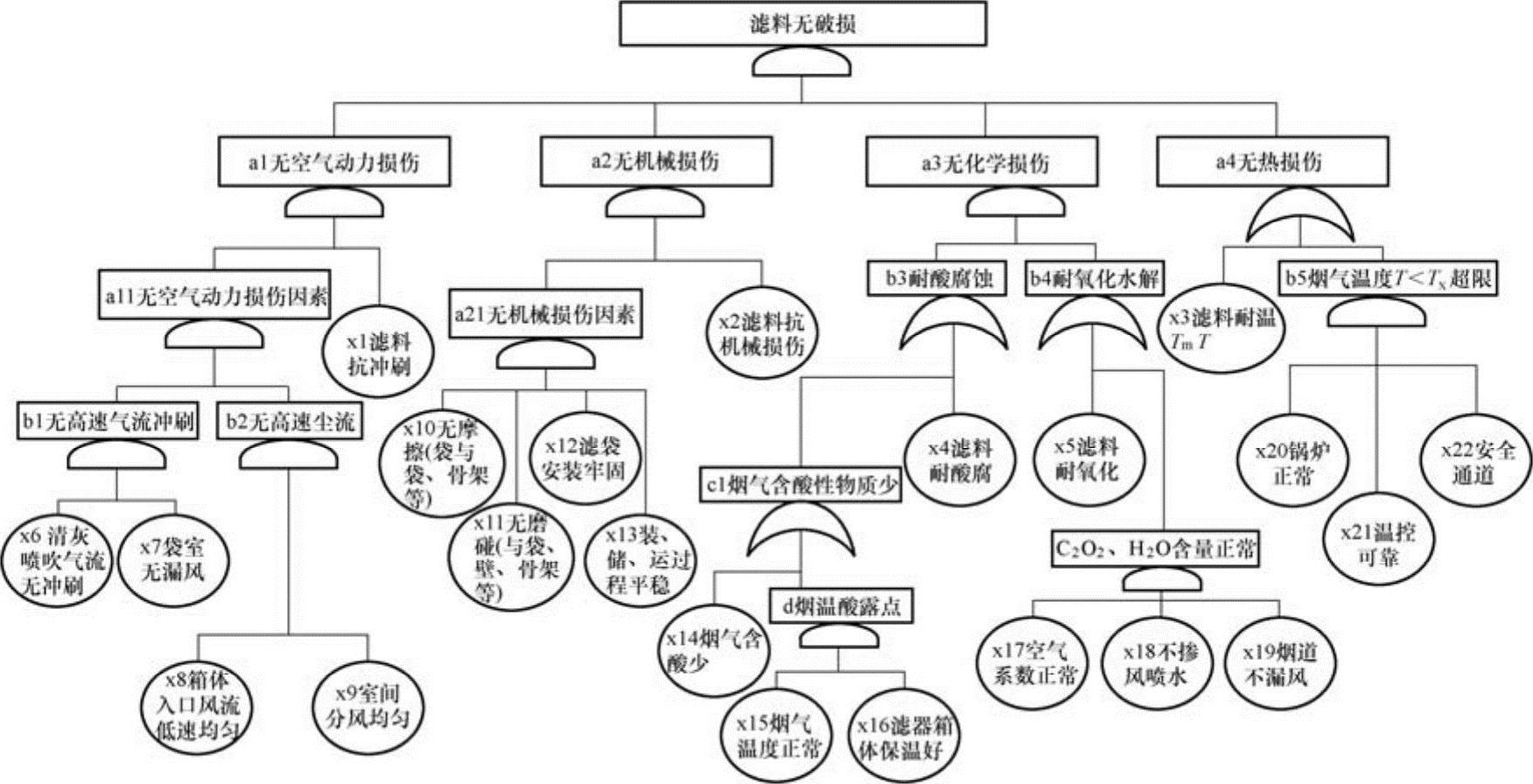

针对袋式除尘器滤袋破损的故障,结合高井热电厂烟气治理的经验,做出滤料无破损的成功树(见图7-5),提出防止滤袋损伤的技术措施。

图7-5 滤料无破损的成功树

1)完善烟气处理系统工艺,改进和更新关键设备与配件。对袋式除尘工艺中的关键环节要精益求精,包括强化袋式除尘器花板的结构,提高强度、防止变形;改善除尘器入口导流板的结构和安装角度,实现有效地分流和导流;检查和加强旁路烟道、挡板门、烟道封堵和放灰孔的严密性,防止烟尘短路;检查和改善滤袋与花板及骨架的配合,防止烟尘短路泄漏和滤袋的磨损。

2)优选滤料,使滤料适应电厂的烟尘特性并严格控制滤料的质量。在总结使用滤料经验的基础上,选出适宜高井热电厂燃煤锅炉烟尘特性的滤料;坚持对滤料的纤维类型、结构特征、加工工艺、后处理方法等的严格要求;更换滤料类型时进行认真研讨并委托权威检测部门进行质量监测;根据所选骨架尺寸,精确设计滤袋的尺寸并考虑滤料的热收缩率留有余地;制定滤袋安装质量标准并严格实施和检查;除利用仪表对烟尘进行连续监测外,还要实施定期或“逢停必查”的措施,及时进行现场检查,发现异常情况时及时处理。

3)完善袋式除尘器的清灰系统。清灰系统是袋式除尘器的重要设施,对除尘器的运行起关键作用。要合理设计、精心安装、定时维护,保证清灰系统的正常运行。防止发生清灰气流偏吹、速度过大、喷吹过重等故障。

4)加强对除尘、脱硫、脱硝系统的运行管理与监控。制定“除尘、脱硫、脱硝系统”的运行标准,严格控制系统的处理风量、烟气温度、喷油、爆管、入口含尘浓度、掺风量、喷氨量等各项关键参数;对原有监控仪表进行检查维修和补充完善;改进净气室人工观察孔,方便经常性的人工检查;建立并坚持实施“经常性”和“逢停必查”的监测制度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。