1.日常点检实施要点

日常点检的实施由设备操作者负责,但实施效果如何?在不少企业中,日常点检实施效果并不佳,原因有以下三个方面:

1)操作者对防止劣化活动并不关心,只是被强制进行点检;

2)强制操作者点检而不给点检时间;

3)强制操作者点检而不让其有机会掌握点检技能。

日常点检作业卡由专职点检人员编制,交操作者实施。但并不是说专职点检员的工作责任到此为止,而是应该经常注意和考虑操作者真正应该点检什么;需要多少时间;点检难度如何;有没有改进余地;必须传授些什么等。

让没有点检技能的操作者进行点检是毫无意义的。操作者的点检主要是外观点检,外观点检难就难在对劣化状态大多无法进行定量分析,所以在承担这工作之前,需接受相当程度的教育培训,而并不是给张点检作业卡就能点检的。

操作者点检不是完全依赖点检作业卡,而应该是通过日常对机械运转情况进行判断,清扫、加油、搜寻。作业长和专职点检员应该认识到,点检作业卡仅仅是基本活动中的一个辅助手段而已。

对操作者,首先应该进行设备结构、性能、工作原理操作程序、最佳状态、点检技能等方面的培训教育,使操作者对设备了如指掌,真正做到边操作边点检。在这一要求下,就要确定点检周期和点检所需的时间。

(1)点检周期

自主维护分担的点检,其周期一般从日、旬(周)月到三个月左右为妥。在现场由于生产作业很忙,所以腾出时间进行日常点检有点困难,这是因为操作者已经在作业前准备、作业后清扫、加油上抽出了相当数量的时间。因此每天点检时间有限,所以应该将点检重点集中到对安全、质量有直接关系的项目上。

有些企业让操作者每天实施相当多的日常点检项目,如果仔细研究一下这些点检项目,会发现其中有许多无需每天点检的项目,况且点检时间有限,容易使操作者产生厌恶心理,最终也只是走走形式,毫无点检效果。

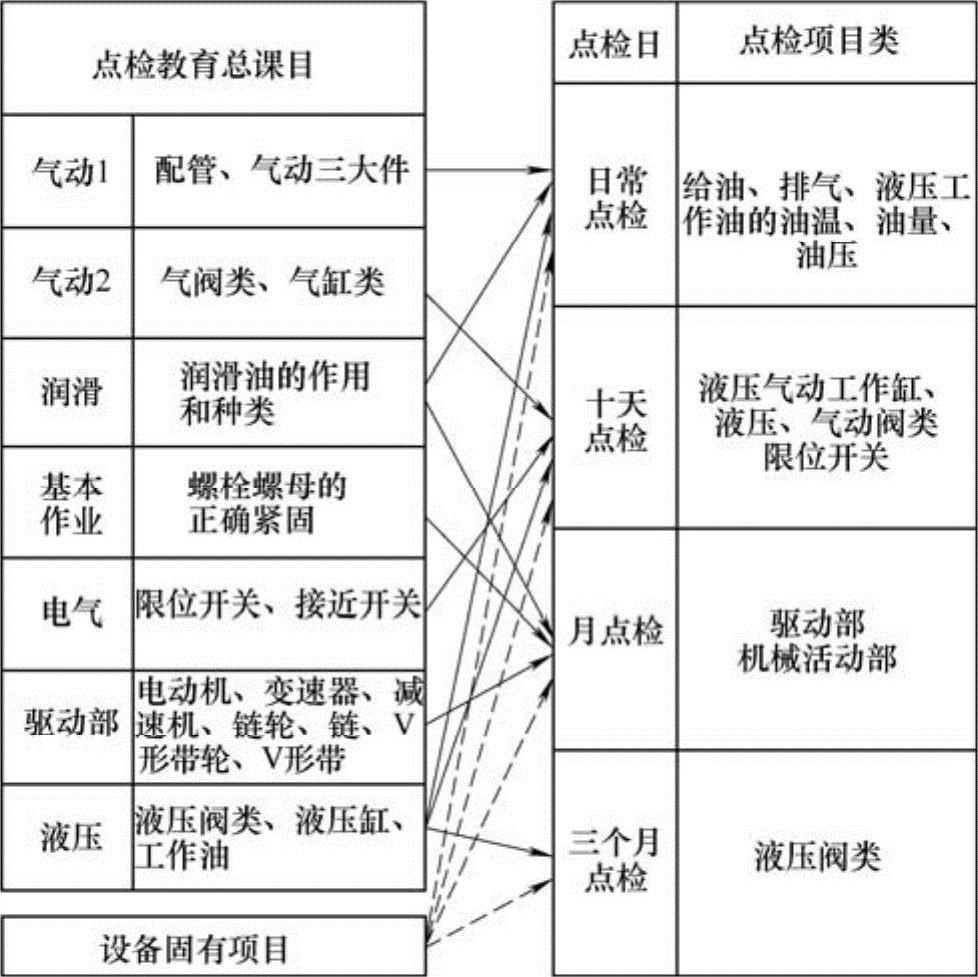

每天的日常点检,是为了防止在安全、质量上万一发生大事故而建立的最起码的确认事项,实际上这本身就是设备操作者的作业的一部分。把众多项目列入日常点检,其结果只可能是敷衍了事,无实效。与其这样,不如将有些项目的点检周期延长,使所制定的点检计划有充分的时间认真实施,真正发挥点检的作用。所以正确制定点检周期是非常必要的,如果周期过长,可能会导致不能及时发现异常而产生故障的情况;周期过短,则可能产生忙于应付大量的点检工作,点检质量低下等情况。每个点检项目的点检周期只能凭经验定。运行、维修双方作业者根据自己的经验和该设备的故障发生状况,通过协商定出双方都能接受的适合设备状态的点检周期。根据PDCA工作法,应根据点检实绩,对点检周期不断进行修正和完善。图6-3表示了某公司所实行的点检周期概要。

(2)点检时间

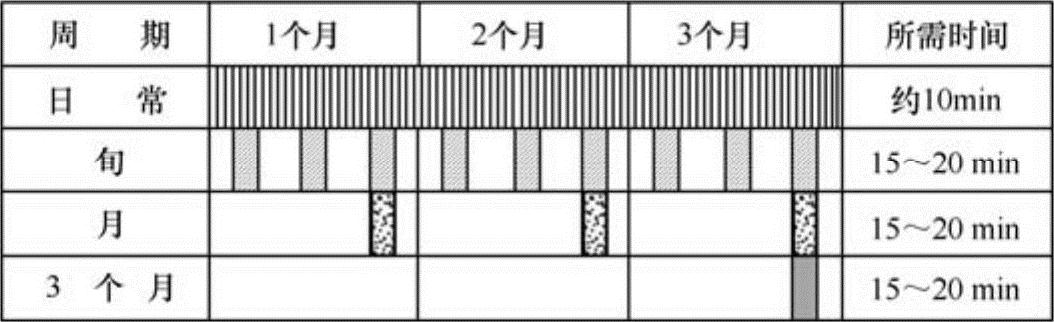

影响点检时间的因素很多,如点检项目、周期、设备状况;生产操作者的作业是监视性作业,还是时刻不离设备的流水作业;操作者操纵设备的范围和设备的自动化程度;是否是关键设备;点检基准;运转中点检多还是停机点检多等。所以在制订点检时间时,首先应考虑以上诸因素的制约,然后初选一个大致标准的时间为目标,再按照预先制定的点检项目和周期,按各个周期做出点检作业卡,并将试行的实际点检时间与目标时间作一比较,找出差距,在进一步对简化点检、缩短清扫和加油时间、延长点检周期及分工情况等重新进行研究的基础上,修正点检时间,并在以后的实践中再不断加以修正,使之完善。在实行点检的初期是较费时间的,但随着对设备的熟悉和点检技能的不断提高,点检时间就可大大缩短。图6-4所示为某公司点检所需的时间。

图6-3 点检教育科目与日常、定期点检项目的关系(www.daowen.com)

图6-4 点检所需的时间

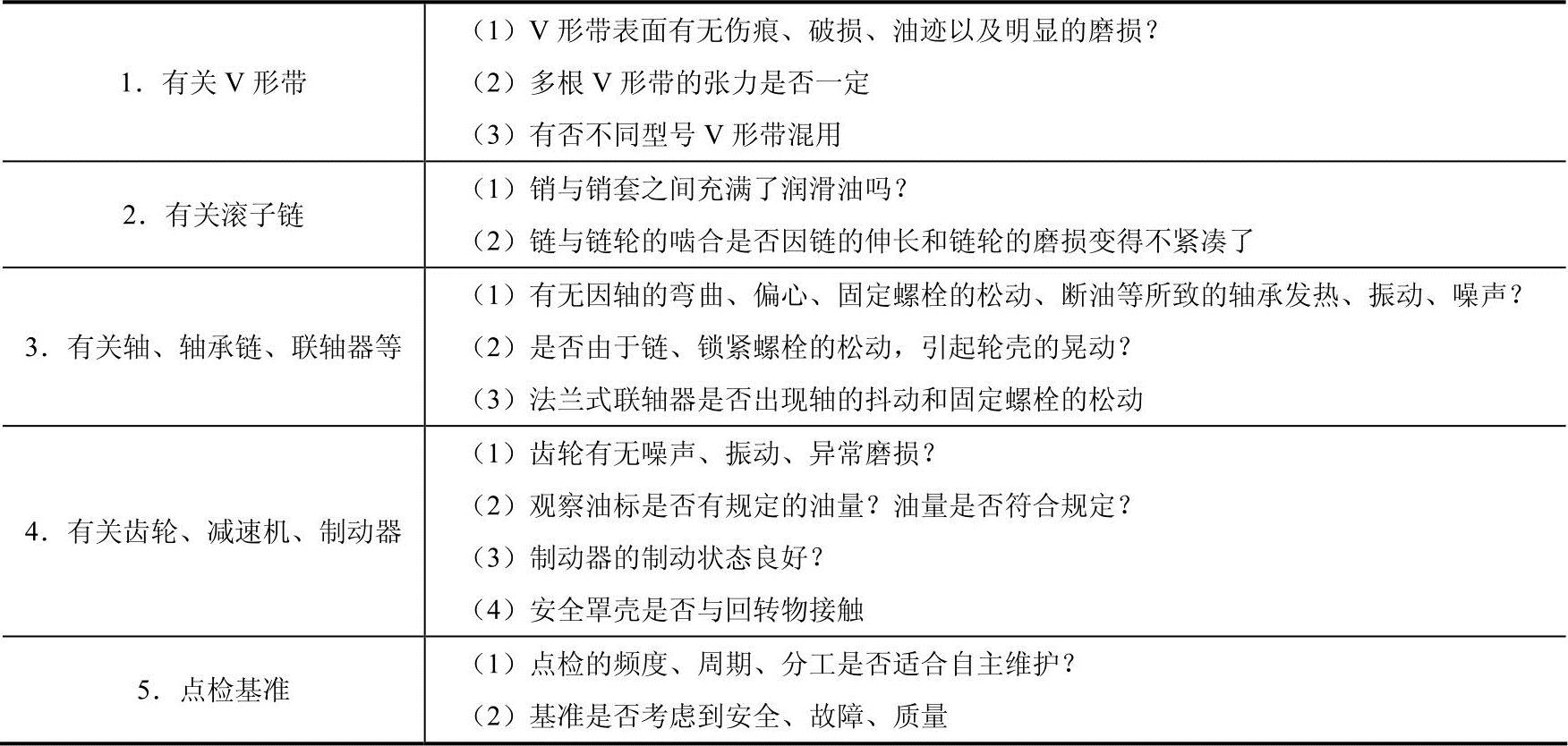

2.日常点检的确认要点

以下就普通机械所共有的部分叙述日常点检的确认要点。表6-3、表6-4、表6-5中所示的袋式除尘器、电动机驱动、电气各单元,即使在先进的自动化设备上几乎都有某种形式的应用,而且故障频度又较高,所以是日常点检中重点实施点检的对象。

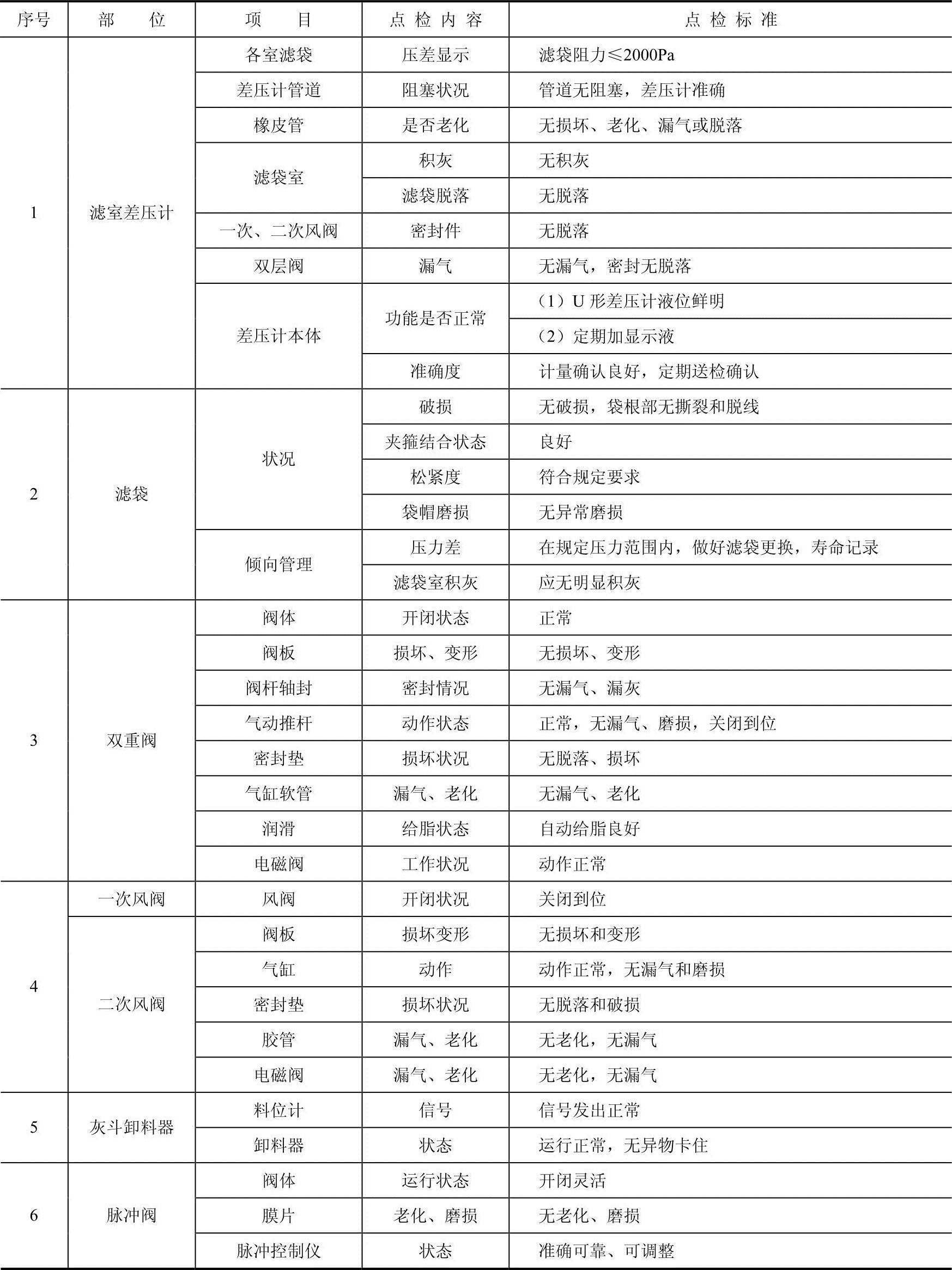

设备点检是对设备维护的一种新式管理方法,目前尚无国家标准和行业标准。不同企业对不同设备可能有不同的设备点检方法;下面介绍一家钢铁企业袋式除尘器的点检要点,见表6-3。

每个企业都要求操作者必须做到正确操作设备,消灭误操作。几乎所有的企业都是通过“作业标准”、“操作标准”的制定使操作法基本上实现了手册化,但是,往往有些企业的作业标准仅仅是停留在纸面上,实际操作中时常可以见到违反作业标准的情况,甚至有些操作者已经将作业标准忘了。

表6-3 袋式除尘器点检要点

注:1.运转中点检内容:各类阀门、排灰装置、管道、差压计等设备和检测仪器。

2.停运时点检内容:除尘器各室内部状况,排灰装置的内部磨损状况。

表6-4 驱动装置的检查要点

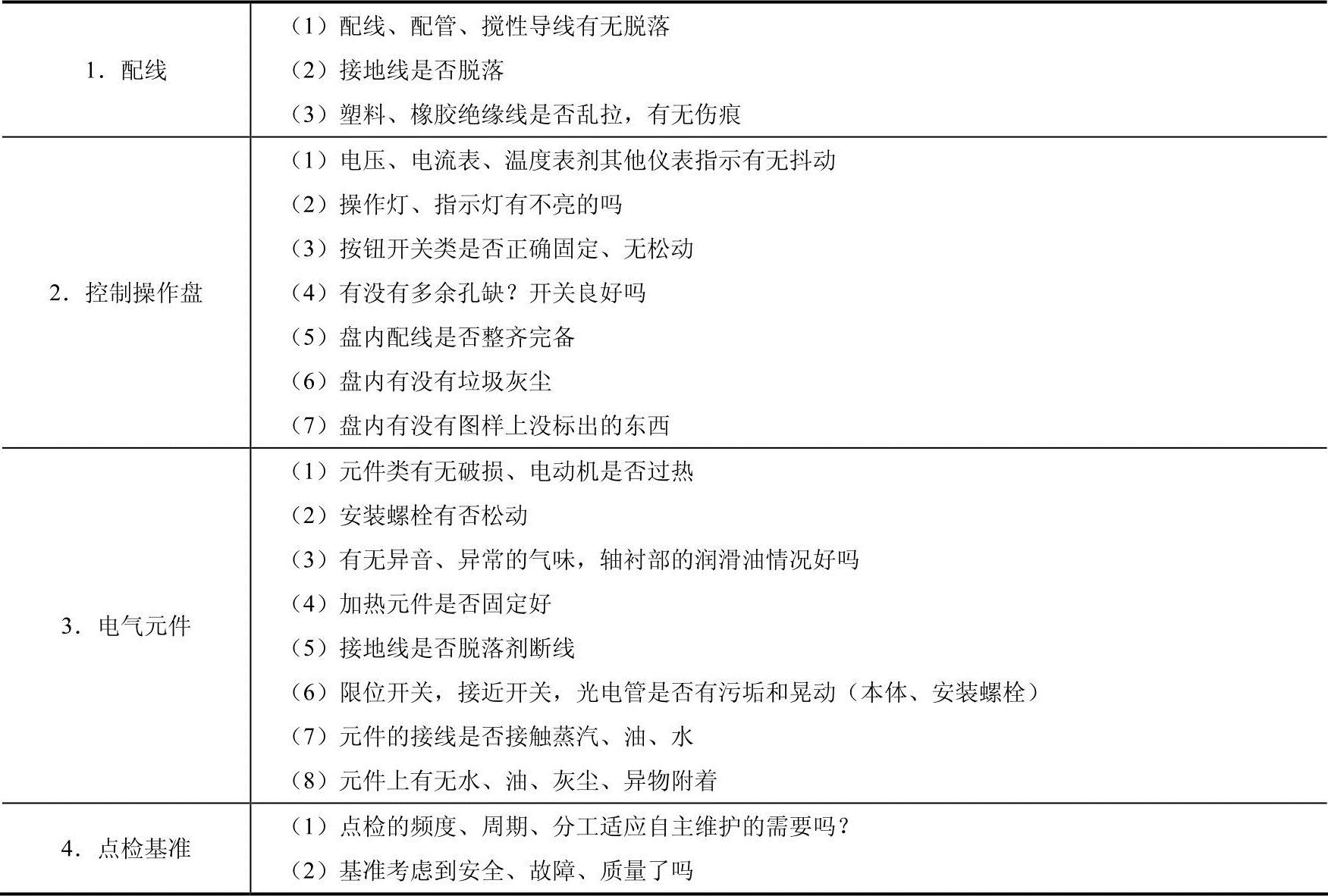

表6-5 电气装置的检查要点

随着气动、液压、电气控制、仪表等技术的发展,设备日趋高级、复杂,同时设备操作也开始日益向复杂化与单纯化的两极分化。但无论操作复杂还是简单,只要有一次误操作,则由此而引起的直接和间接损失就非常巨大。因此,必须从设备的机构、结构、机能与产品的加工、化学变化等关系上对操作者进行教育,使操作者真正明白为什么必须要按作业标准操作,同时必须对操作者进行训练,使其无论在怎样的场合都能迅速而准确地进行操作。

在生产现场,如果这些教育培训做得不够,则操作者的技能就跟不上,也就是说没有达到上岗标准的操作者在操作设备,这样的话,则不可避免地会因误操作而导致设备损坏和出现故障,所以对操作者必须强化教育培训,严格按作业标准正确操作设备。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。