1.清扫

清扫的含义就是把附在设备、工模夹具、材料等表面上的垃圾、污垢、尘粒、切屑等异物清除干净,并通过清扫暴露和发现设备及构件潜在缺陷、予以处理。

因清扫不周而引起的弊病不胜枚举,例如:

1)机械的滑动部位、气动液压系统、电气控制系统中一旦有异物进入,将导致滑动阻力、磨损、泄漏的增加和接触不良等,成为准确度低下和故障的原因。

2)自动机床,因材料不干净和异物混入,供料线脏等,会引起原材料自动供给不良,导致次品、空转或故障停机。

3)在许多场合直接对产品质量产生影响。例如,注塑机、压注模组件上沾有异物及粒状原料中沾有或混入异物,就会由于注塑缸及其组件内异物的炭化、压注模表面上的树脂泄漏而妨碍流动效果,使填料精压作业困难,并且造成树脂的成型不良。

4)在继电器等电气控制元件的组装中,工器具上的垃圾、污垢如沾到触点上,就会造成接触不良的致命缺陷。

5)在精密机械加工中,一旦工器具及其安装部位附有垃圾,将为校正、调整增加麻烦,或成为加工时中心偏移而产生次品的根源。

6)镀膜加工中,材料不干净及异物混入会造成镀层不良、剥落等情况。

7)如果设备很脏,点检就很困难,特别是对磨损、松动、伤痕、变形、泄漏等缺陷难以发现。另外,设备脏了,从心理上也会妨碍点检者的积极性,从而造成设备缺陷潜在化。

如上所述,清扫并不是单纯使设备外表干净,而是通过对设备上下内外各个角落的手摸眼看,发现潜在缺陷及振动、温度、声音等的异常现象,所以说清扫就是点检。

如果对长期处于不修理并任其持续运转的设备进行一次彻底清扫,会暴露出许多的设备缺陷(有时甚至是故障临发前的大缺陷),这是不足为奇的。

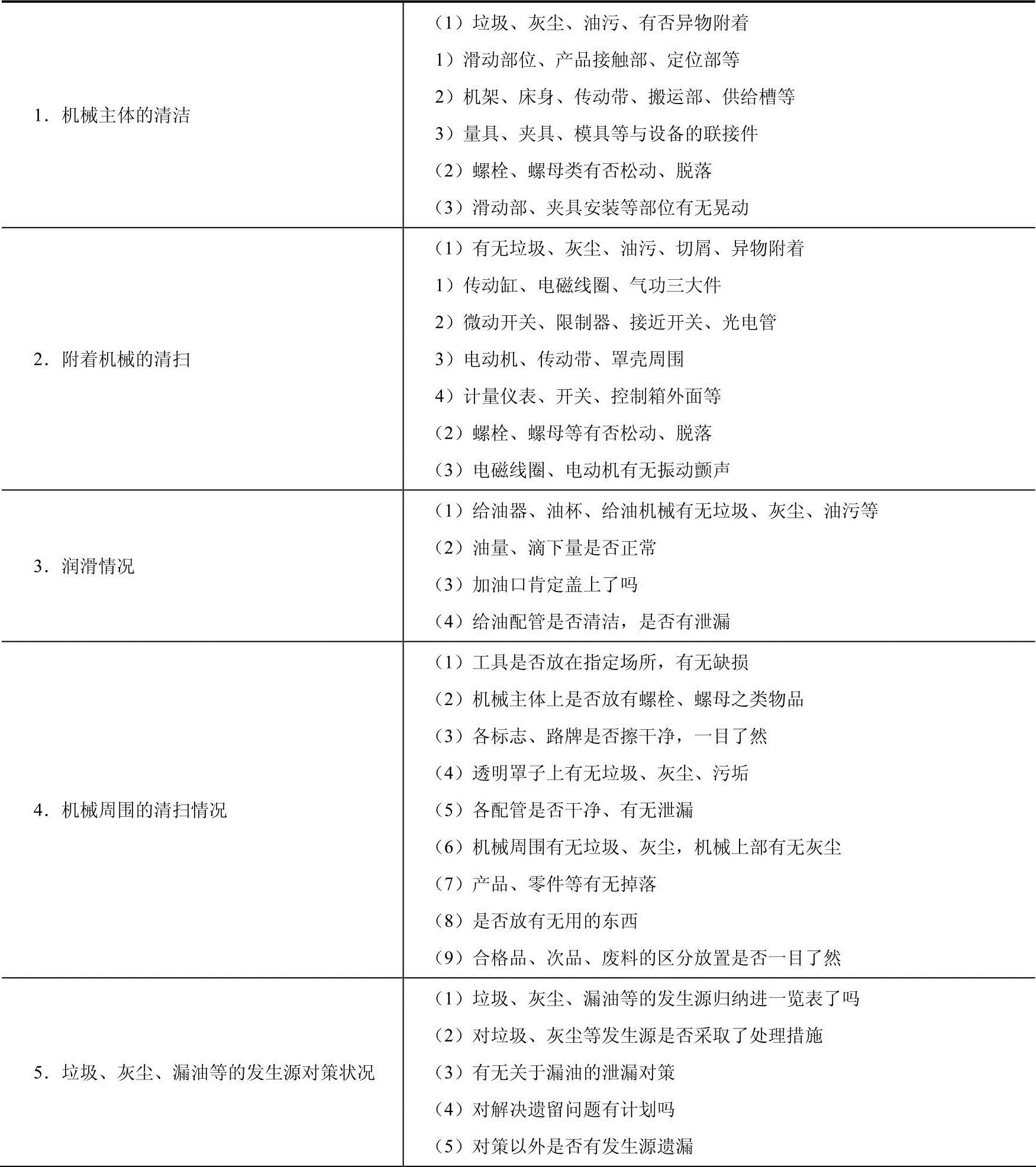

通过清扫所暴露的,诸如设备、工模夹具的摇晃、磨损、伤痕、松动、变形、泄漏、微小裂纹等缺陷,是防止设备劣化和发生故障的最有效的手段。设备一尘不染应该是设备可靠性的标签。表6-1所示为设备采用清扫手段应检查的内容。

表6-1 清扫的检查重点

(续)

2.加油

加油是防止设备劣化、维持可靠性的基本条件,但由于加油不周全不一定马上或直接引起故障和不良,所以在生产现场不重视加油润滑的情况时有发生。

实践证明,不加油或加油不当都会导致设备劣化和引发故障,例如,某钢厂大型除尘风机,因没有定时、定量、定人负责加油润滑,使风机轴承产生烧结破坏。又如,某不锈钢厂,大型输灰机齿轮座断油达20多h,导致齿轮座齿轮磨损而报废,造成损失。加油不当常见的后果是导致设备的性能低下,准确度劣化,经常出现次品,如果得不到及时的改善,则设备性能进一步劣化,最终引发故障。所以必须加强设备加油润滑管理,延缓设备性能劣化,减少能耗、备件,确保产品质量和数量。

加油不彻底的原因,除了清扫不周外,一般下列因素占多数:

1)作业者没有接受过有关润滑、加油,以及因加油不周全等所造成损失的教育。

2)给油脂标准不完备。

3)油的种类、加油点过多。

4)没有充分给予加油所必需的时间。

5)难以加油处多,太费事。(www.daowen.com)

6)加油分工不明确等。

例如,某厂设备维修部门的作业长制订好了给油脂标准,并交给作业者实施,加油时间只给10min,但是作业者按标准一试,却花了30min。因此在制订给油脂标准时,希望制订者亲自去试一下。如果必须要求作业者在规定时间内完成,那就要在改变给油器的安装位置,采用集中加油方式,加贴加油标志,能看到油量等方面下功夫,以缩短加油时间。

在生产现场,经常可以看到中间槽、喷射式给油器及油嘴上有垃圾堆积,或集中给油装置的配管被堵塞等。在这种状态下加油润滑是起不到良好效果的,因为油中垃圾颗粒会加剧被润滑面的磨损。以下为检查加油的要点:

2)润滑油保管场所的整理、整顿、清扫是否良好。

3)该加的油脂是否常备。

4)是否有没贴加油标志以及标志难以看清的设备。

5)给油器是否内外洁净、油量容易看到,是否在正常工作。

6)自动给脂器、自动给油器工作是否正常。

7)容器内是否有润滑油脂,给油系统是否正常。

8)润滑脂、润滑脂杯、润滑油杯作用是否正常。

9)加油后回转部间隙中是否有油正常溢出。

10)回转部、滑动部、驱动部(链等)上是否有油气,是否因过量加油而污染了设备。

11)关于加油基准——油种、加油频度、加油周期、加油分工是否合适。

3.紧固

螺栓、螺母之类联接件的脱落及松动,直接或间接地对事故发生都有很大的影响。例如,模具、工夹具、螺栓的松动,会导致模具、工夹具损坏及产生次品;限位开关及挡块的定位螺栓、配电盘控制盘内端子接头的松动会引起设备损毁和误动作;配套接头法兰螺栓的松动会造成泄漏。

有时一根螺栓的松动,会直接引起故障,但在多数场合下,一根螺栓的松动会使振动增大,反过来又加剧了松动,即振动逐步扩大,造成晃动加剧而导致劣化加剧,动作准确度下降并最终造成零件破损等。

某公司对故障原因进行了彻底清查,发现60%是由于各种螺栓、螺母缺陷引起的。另外对全部螺栓、螺母进行了总点检,发现2273根中就有1091根松动、脱落,即有48%的有松动、脱落等异常状况。

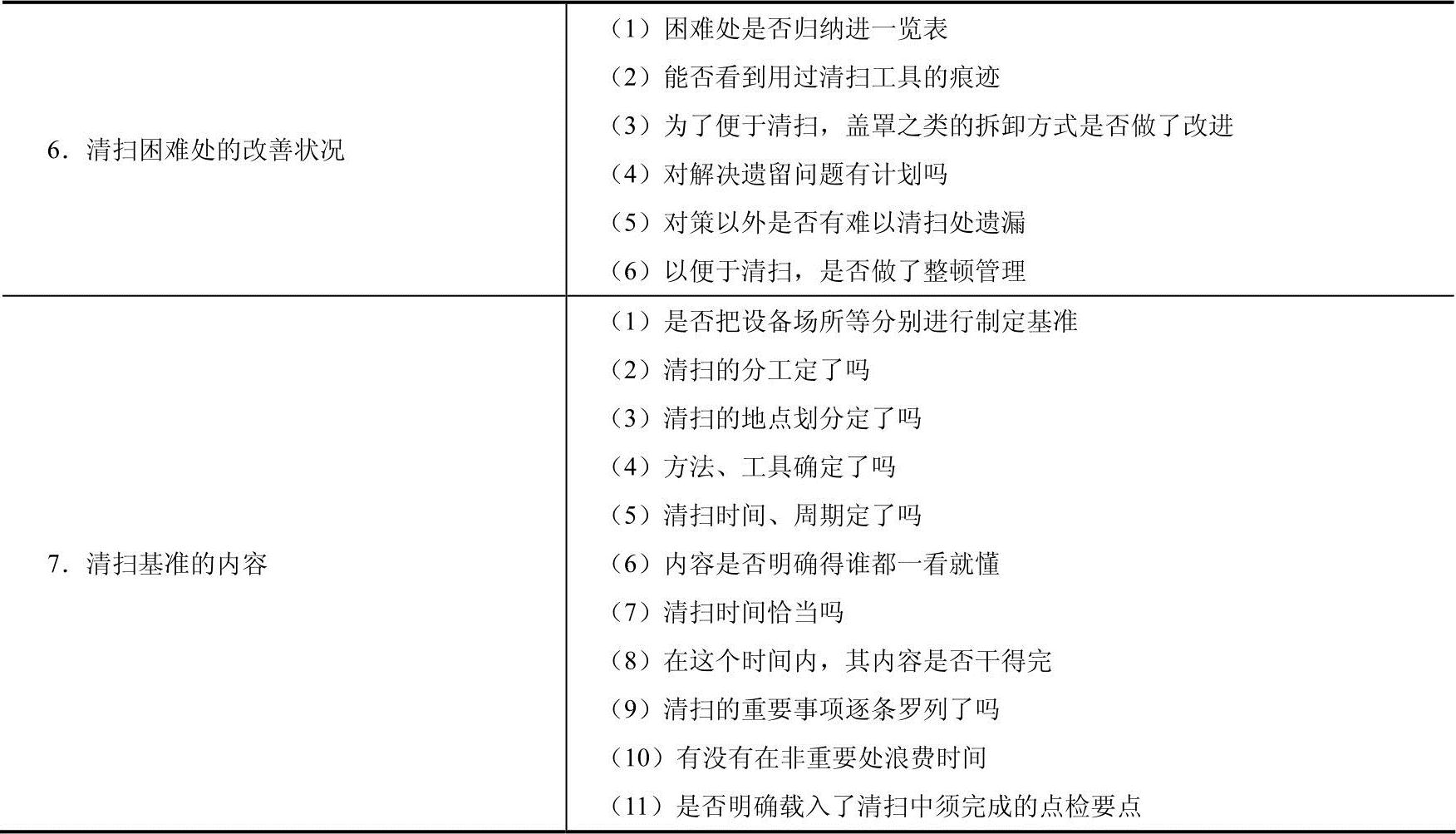

还有许多是属于生产准备时工模夹具在安装上的问题,如没有按规定的紧固力矩拧紧螺栓,或单侧紧固等,常常成为设备故障的潜在原因。虽然采取防振防松措施可有效地防止螺栓松动,但是还是希望用点检槌定期进行点检,并设法在螺栓上做标记,以便清扫时用肉眼即能判别螺栓是否松动等现象。表6-2所示为螺栓螺母的点检要点。

表6-2 螺栓螺母的点检要点

注:1.原则上不需加工的,异常处的处置由小组实施(需要去除翻边开孔的东西委托加工);

2.在有异常的螺栓、螺母上做记号,并对能就地处理的进行处理;

3.对在动转状态中无法处理的,或安全上存在问题的、或需要停机的,须与作业长商量后决定处置方法;

4.小组无法实施的,通过填写改善项目清单,提出修理委托。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。