袋式除尘器在正常负荷运行中,由于运行条件会发生改变,或出现故障,都将影响设备的正常运行,所以要定期进行检查和适当的调节,以延长滤袋的寿命,降低动力费用,用最低的运行费用维持最高性能。

1.利用测试仪表掌握运行状态

袋式除尘器的运转状态,可以由测试仪表指示的系统压差、入口气体温度、主电动机的电压、电流等数值主其变化而判断出来。通过这些数值可以了解以下所列各项情况:

1)滤袋的清灰程度是否发生了堵塞,滤袋是否出现破损或发生脱落现象;

2)有没有粉尘堆积现象,以及流量是否发生了变化;

3)滤袋上有无产生结露;

4)清灰机构是否发生故障,在清灰过程中无粉尘泄漏情况;

5)风机的转数是否正常,风量是否减少;

6)管道是否发生堵塞和泄漏;

7)阀门是否活动灵活,是否开启,有无故障;

8)滤袋室及通道是否有泄漏;

9)冷却水有无泄漏等;

10)高温气体的温度变化情况等。

2.控制流量变化

流量增加可能引起滤速增大,导致滤袋泄漏破损、滤袋张力松弛,设备阻力偏高等情况。如果流量减少,使管道风速变慢,粉尘在管道内沉积,从而又进一步使流量减少,将影响粉尘抽吸。因此,最好能预先估计流量的变化。

引起系统流量变化的原因如下:

1)入口的含尘量增多,或者黏性较大的粉尘;

2)开、闭吸尘罩或分支管道的阀门没开启;

3)对一个分室进行清灰;

4)除尘器本体或管道系统有泄漏或堵塞的情况;

5)风机出现故障;

6)其他。

3.控制清灰的周期和时间

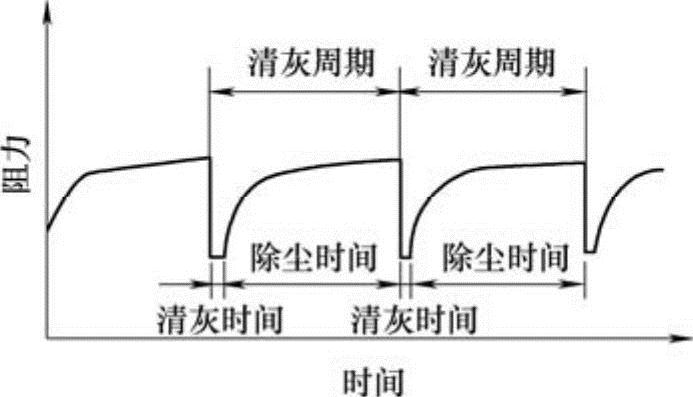

袋式除尘器的清灰是影响捕尘性能和运转状况的重要因素,一般过程如图5-3所示。由图5-3可知,两次清灰间隔时间称清灰周期,清灰过程所用的时间称清灰时间。

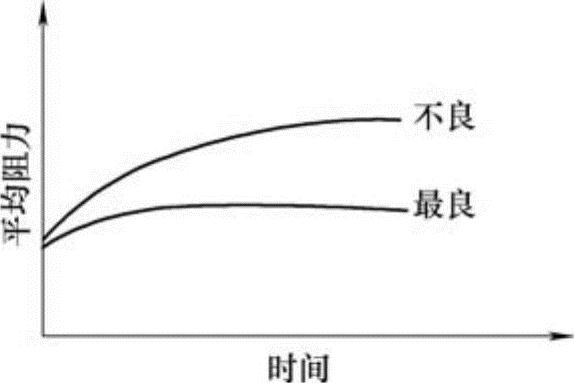

清灰周期、清灰时间与所采用的清灰方式和处理对象的性质有关,所以必须根据粉尘性质、含尘浓度等确定。如清灰时间过长或强度过大,将使一次附着粉尘层清掉,造成滤袋泄漏和破损。所以,最好把清灰时间和清灰强度设定在适当的范围之内。但如果清灰时间过短,滤袋上的粉尘尚未完全落掉,就转入收尘作业,将使阻力很快地恢复,并逐渐增高起来。其变化如图5-4所示。

图5-3 清灰周期与清灰时间的关系

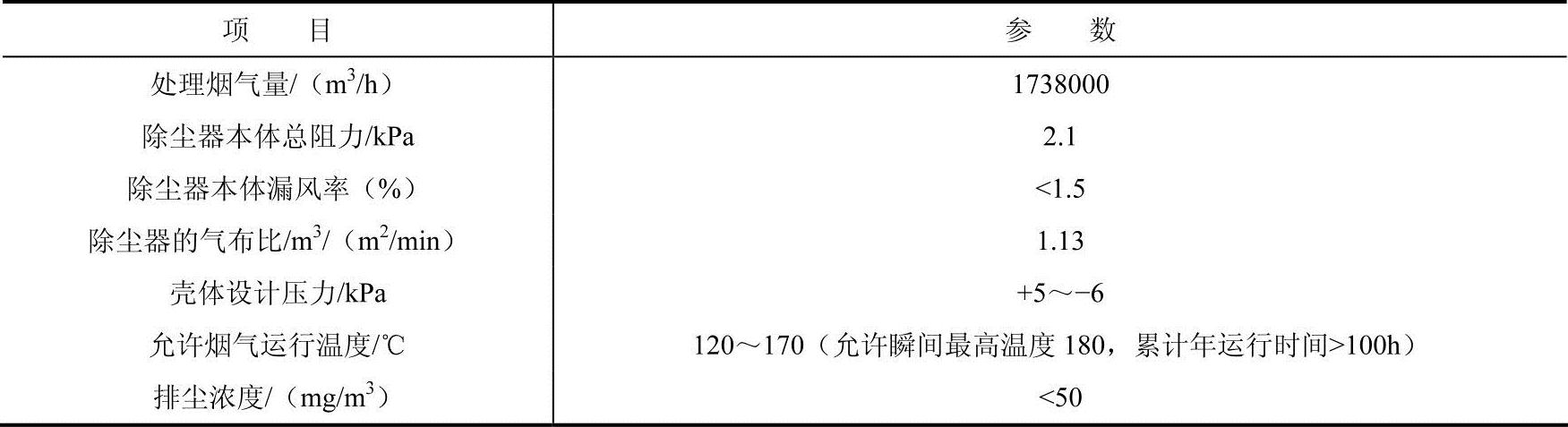

清灰周期与清灰时间的确定,依清灰方式不同而各异。最佳状况应该是滤袋上残留下一次附着层,既能有有效清灰的最小时间,又能确定适当清灰周期,使平均阻力接近于水平线。这样将使清灰周期尽可能长,清灰时间尽可能短,从而能在经济的阻力条件下运转,如图5-5所示。清灰周期和清灰时间对除尘器性能的影响见表5-4。

图5-4 清灰时间短时的阻力变化

图5-5 清灰周期和时间对平均阻力的影响

表5-4 清灰周期和清灰时间对除尘器的影响

4.维持正常阻力

袋式除尘器借以压力计判断压差大小,反映正常运转时的压差数值。如压差增高,意味着滤袋堵塞、滤袋上有水气冷凝、清灰机构失效、清灰周期太长、脉冲清灰空气气压力过低、灰斗积灰过多以致堵塞滤袋、气体流量增多等。而压差降低则可能意味着出现了滤袋破损或松脱、入风侧管道堵塞或阀门关闭、箱体或各分室之间有泄漏现象、风机转速减慢等情况。最好能装设警报装置,在超过压差允许范围时即发出警报,以便及时检查并采取措施。

5.袋式除尘器的运行管理实例

某发电公司HG670/13.7−YM13型超高压、一次再热、自然循环煤粉炉,锅炉呈“∏”型布置,固态排渣。设计燃用准格尔煤田烟煤。每台炉配有5台MPS−170型中速磨煤机,采用正压直吹燃烧系统,14144AZ/1888型双吸双支撑离心式吸风机和26.5−VI(T)−SMS型旋转式空气预热器。除尘设备选用袋式除尘器。

(1)袋式除尘器及系统概况

每台锅炉配备1套鲁奇式1226RF8000型袋式除尘器,每套除尘器分4室8单元,每室分2个单元(袋束),每个单元设1000条滤袋,配套1个灰斗。滤袋采用了Ryton滤料。清灰系统采用低压脉冲旋转反吹方式,反吹所用的空气压力由2台罗茨风机供给。除尘系统所有参数的采集、处理和控制均由PLC控制系统来完成。袋式除尘器的性能参数见表5-5。

表5-5 袋式除尘器性能参数

(2)运行要求

1)预涂灰层。滤袋在首次投入运行前必须进行预涂灰层,退出运行时间较长时需要再涂灰层,以便建立表面滤床,减小油类或其他物质对滤袋的污染。

预涂灰层要在滤袋离线的情况下,使用引风机进行。喷灰重量要按每条布袋约1kg(铝化土)计算,并控制引风机挡板开度,使气流在60kg/s较好。当滤袋压差增加至300Pa时,结束预涂,检查滤袋,其涂灰应均匀,不露本色。

2)袋式除尘器的起动和退出。袋式除尘器必须满足以下条件才可投入运行:120℃<进口烟气温度<160℃;除尘器前后压差>300Pa才能接受烟气,当前后压差>700Pa时投入吹灰系统;至少有1台磨煤机投入运行;吹灰脉冲风温<140℃;除尘器起动前8h,灰斗加热装置已投入。

袋式除尘器的退出:无论何种原因造成锅炉停炉,除尘器应迅速解列退出运行,同时开启旁路系统,以免滤袋高温氧化。

3)旁路系统的运行。在起动点火或完全投油稳燃工况下,应投入旁路系统运行,避免滤袋受到油污染。当有煤层投入燃烧后应退出旁路系统,投入除尘器运行,避免引风机叶片磨损和排放污染。

4)锅炉燃烧工况的调整和排烟温度监视。应加强对锅炉燃烧工况和排烟温度的监视,避免因燃烧工况不正常,或排烟温度高造成高温烟气进入除尘器。对于因燃烧工况劣化出现的排烟温度降低也应及时检查和调整(一般不得低于120℃),以免出现结露现象。

(3)清灰系统参数的设定(https://www.daowen.com)

1)清灰压力的整定:运行中将反吹空气压力整定为0.08MPa,使之既减少反吹清灰对滤袋的损害,又不影响吹灰的效果。

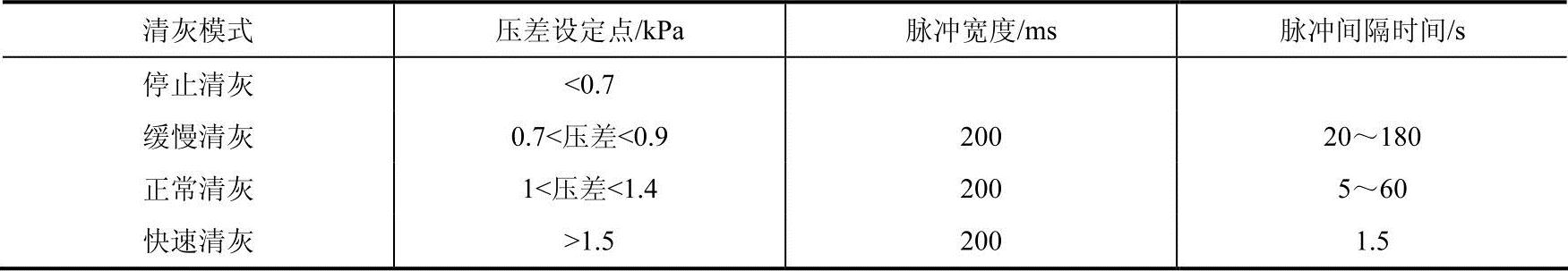

2)清灰压差设定值(点)及清灰频率的调整:对于滤袋本体不同灰尘荷载下的三种清灰模式(缓慢清灰、正常清灰和快速清灰)切换点的设定,必须遵循在考虑滤袋使用寿命的前提下,使除尘器阻力为最小的原则。在实际运行中,既要使压差保持在合理的范围内,又要使清灰频率尽可能的低。当由于负载或其他运行工况变化而造成压差急剧增长,可适当调整反吹脉冲间隔时间和脉冲宽度,升高反吹频率,使压差尽快恢复至正常值。在稳定的工况下出现压差增大或稳态值高于设定点时,要及时找出原因。对于新投入运行的滤袋,其压差设定点和反吹频率要适当调低,正常运行时压差设定点、脉冲间隔时间和脉冲宽度见表5-6。

表5-6 清灰压差设定点、脉冲间隔时间和脉冲宽度

(4)袋式除尘器运行参数

正常运行时,应保证除尘器参数符合表5-7规定。

表5-7 袋式除尘器运行参数表

(5)维护要求

对PLC控制系统的要求:

1)测量元件的防磨、防腐和防寒:对于袋式除尘器的入口温度用热电偶测量,灰斗灰位测量元件的选择必须考虑材质的耐磨、耐腐蚀问题。在热电偶的安装位置前端必须加装防磨挡板,防止测量元件损坏或传递信号不准而造成滤袋损坏。另外,由于北方天气较冷,滤袋压差测量变送器及取样管必须加装电伴热带,或采取其他保温措施。伴热或保温要均匀,电源要可靠,防止结露或变送器损坏。

2)防止PLC控制系统电源故障:袋式除尘器PLC控制系统供电电源必须要冗余配置,一般可另加装一套UPS电源(2000VA,30min),防止厂用电源中断或低电压时造成系统参数初始化,使除尘器清灰系统无法起动或保护误动作解列除尘器。对于供给外部电路的直流24V电源系统,要根据不同回路的作用加装多路分支熔丝或开关,防止外电路一点接地或短路造成全部直流24V电源中断。

3)实现与锅炉主控监视系统的信息交换:袋式除尘器作为相对独立的系统,PLC应能将其运行状态和主要参数实时向锅炉主控监视系统传送,主控操作员站应有独立的监视画面。锅炉的运行工况,特别是MFT、RB等动作逻辑应在除尘器控制屏实现光字报警,以便双方系统在任何故障下均能及时得到必要的信息,采取相应措施。

(6)保护系统的要求

1)喷水降温系统:当除尘器的入口烟温达到170℃时,喷水系统电磁阀应可靠打开。喷水系统的水压和水质要符合要求,喷嘴的位置要选择适当,喷水与烟气应充分混合(一般需几秒钟的时间),碱少局部结露或腐蚀现象。喷水量应调整控制在28L/s,以免影响烟气的温度。

2)旁路保护系统:旁路保护的作用以及投退的条件前面已介绍,需注意的是旁路门的卡涩应该引起足够的重视,应经常检查定期传动,及时清理积灰,防止关不严、打不开的现象发生。当烟气超温或滤袋压差大于设定点而降不下来时,旁路门卡死应马上停炉。

3)PLC保护连锁电路:经PLC实现的保护连锁电路要定期传动和试验,特别是喷水降温电路、空预器事故跳闸联锁电路以及温度高MFT电路。传动试验应模拟实际工况,以确保其可靠性。

(7)滤袋的检查和更换

当出现以下问题后应对滤袋进行检查:烟气流速突然增大、反吹频率升高、严重油污染、烟尘排放浓度增大、短时过热。检查后应对滤袋进行劣化评估,必要时应及时进行更换。

当压差长时间高于2.1kPa时,说明滤袋的使用寿命已到期,应进行更换。一般情况下,每次更换5%~10%的滤袋。更换滤袋时要注意切不可损坏滤袋,哪怕是轻微损伤。动用电、火焊时应有防护措施,不得使焊渣掉入滤袋内。

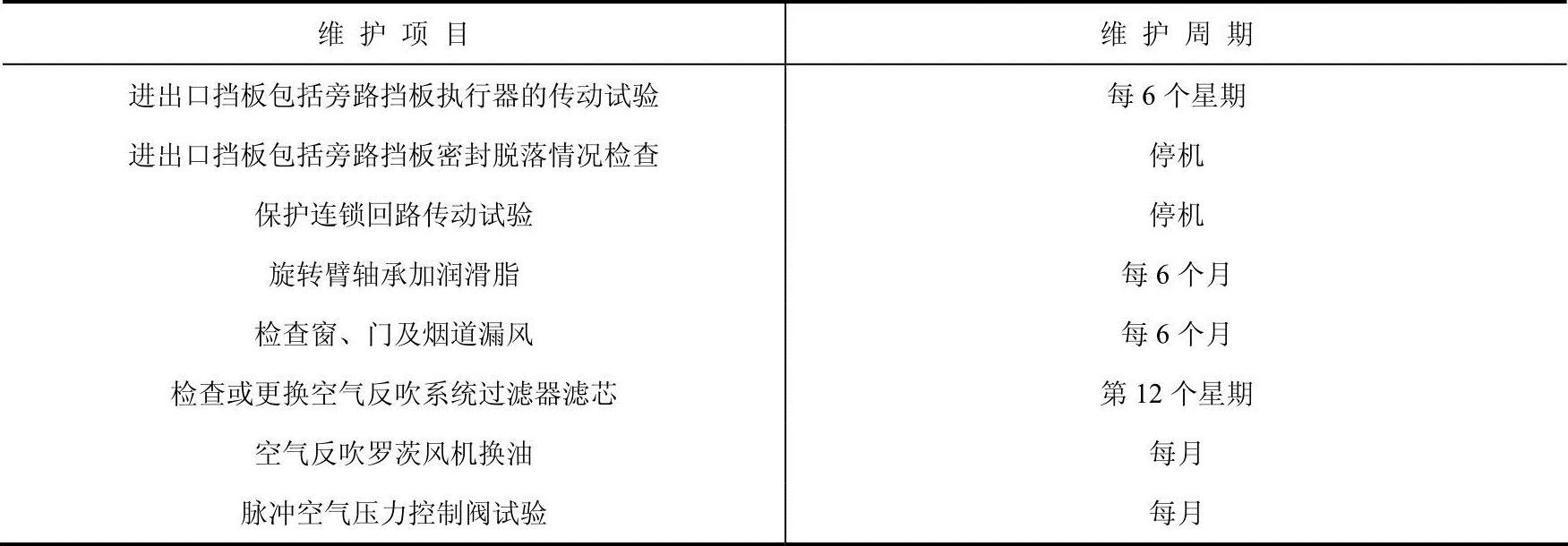

(8)袋式除尘系统的维护

袋式除尘系统维护项目计划见表5-8。

表5-8 袋式除尘系统维护项目计划

(9)滤袋的使用寿命分析

对滤料的选择既要满足系统工艺参数的要求,又要考虑寿命价格比因素的影响。对于特定的介质(烟气)而言,一旦滤料选定,其特性指标就被确定,经综合评估后,滤袋的预期寿命就被确定,即设计寿命。Ryton滤料特性指标及设计寿命见表5-9。

表5-9 Ryton滤料特性指际及设计寿命

注:抗氧化性差是Ryton滤料的最大弱点。

1)使用寿命。实际运行中,运行工况需经常改变,使得滤袋所处的环境条件超出了设计性能指标所要求的范围,如排烟温度的升高、含尘浓度的增大等,均会造成滤袋的使用寿命低于设计寿命。

2)影响滤袋使用寿命的因素

①温度的影响。Ryton滤料的温度老化曲线如图5-6所示。

从图5-6中可知,排烟温度在140℃附近运行时,Ryton滤料的寿命可达40000h,当烟气温度升高到150℃时,随着温度的升高其寿命的折损逐渐增加,达到230℃以上时,滤料的寿命折损至零,滤料将被烧毁;因此,运行时应严格控制排烟温度,杜绝长期超温运行和短时间内温度骤升事故的发生。

图5-6 Ryton滤料的温度老化曲线

②高温氧化。用于电站锅炉的滤料为了在需除尘的烟气中长期使用(在设计寿命内),保证其特性指标不降低,出厂前均进行了表面烧毛、砑光、热定型、防火花、涂膜、防水、防油和抗静电等一系列的特殊工艺处理。当高温烟气的含氧量较高时,滤料将被氧化,使得强度减弱,易破裂,经原始工艺处理所形成的固有性能指标逐渐降低,寿命的折损将越来越快。

③低温结露。当排烟温度低于露点时,会出现结露现象,使得滤袋的特性指标下降,严重时引起滤袋表面积灰板结甚至随同滤床一同脱落,严重影响滤袋的使用寿命。另外,北方地区冬季寒冷,容易造成灰斗内壁贴饼现象,使灰不能正常流出。

④滤袋堵灰。运行中由于细灰颗粒嵌入滤袋深处,使得滤袋的透气性受到影响。随着运行时间增长,细灰颗粒嵌入滤袋的数量不断增加,滤袋的压差不断升高,清灰频率增加,到后期,清灰已失去作用,压差基本保持不变(一般极限值为2.1kPa,国外经验值为2.5kPa),这时滤袋的寿命终结。

造成滤袋堵灰的原因有烟气流速太快、烟气中含尘量太高、不正常的清灰频率和强度等。滤袋高压差运行是造成堵灰的主要因素。滤袋压差也是判断其寿命的重要指标。

⑤滤袋挤压变形。当灰斗的灰位升高至触及滤袋时,会造成滤袋被挤压、笼箍变形,同时灰位升高后也会造成滤袋处温度升高。

⑥油污染。锅炉起动点火或投油稳燃期间,由于没有使用或及时切至旁路烟道运行而造成滤袋油污染,特别是滤袋表面滤床脱落后更容易造成这类事故。国外许多电厂由于环境要求和比较成熟的运行经验,一般不设计旁路烟道。丰泰发电公司2台机组的袋式除尘器在起动点火或全部投油燃烧时采用旁路运行。

⑦破坏性清灰。为使滤袋的压差保持在设计值运行,要定期对收集在滤袋表面的飞灰进行清理,但清灰方式或清灰系统的参数对滤袋的寿命有较大的影响。对于抖动式、振动式或高、中压脉冲反吹式清灰系统影响不是很大,而低压脉冲反吹清灰系统则不同,其破坏的机理主要是冲刷磨损。通过高倍放大镜下对运行一段后的旧袋与新袋的比较可以看出,旧袋表面须状物明显增多,厚度减小。反吹频率和强度、破坏性清灰是影响滤袋寿命的主要原因。

⑧滤袋破裂。袋笼焊接时形成的锋利毛刺或焊渣掉入袋中,或其他锐器造成的滤袋轻微损伤,均可造成运行时滤袋的撕裂,使泄露和排放浓度增大。

由于结构问题(袋笼歪斜变形,滤袋缝制时的缺陷)使滤袋与袋笼间配合不当而造成的磨损也会出现以上问题。

从以上分析得出:袋式除尘器滤袋的寿命与运行的环境条件和正确的维护有着直接的关系,这就要求使用部门改善运行条件,规范定期维护制度,严格试验程序,提高其使用寿命。

3)滤袋劣化倾向管理(寿命预测)。目前,国外普遍采用劣化倾向管理对滤袋的寿命进行预测,预知滤袋的使用寿命周期,以便制定检修或更换计划及备件资材需用计划,分析劣化原因,提出改善措施,提高滤袋的使用寿命。

定期测取反吹脉冲间隔时间或压差,绘出曲线,进行劣化分析后,定出寿命点。

由国外某电厂滤袋的劣化曲线可知(劣化曲线略),该电厂袋式除尘器运行1a之内,脉冲反吹频率基本没有改变。随着运行时间的增长,脉冲反吹频率逐渐增大,直到第4a达到极限值,这时可认为滤袋已接近寿命极限。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。