袋式除尘器泄漏检验包括两方面的内容:除尘器箱体、检修门等泄漏用气密性试验方法检验;滤袋、花板等泄漏用荧光法检验。

1.除尘器气密性试验

除尘器在高温、多尘及有压力情况下运行,需要有较高的密闭性,任何漏风都会造成能耗的浪费及非正常的除尘效果,所以及时发现法兰垫圈、人孔门及焊接质量问题是保证除尘器漏风率小于设计要求,是保证除尘效果的重要一环。为防止泄漏,在除尘器外壳体安装过程中对漏风采取必要的措施严格把关。对焊缝等采取煤油渗透法或肥皂泡沫法进行检查,坚决杜绝漏焊、开裂、垫圈偏移等泄漏现象。

(1)气密性试验的方法

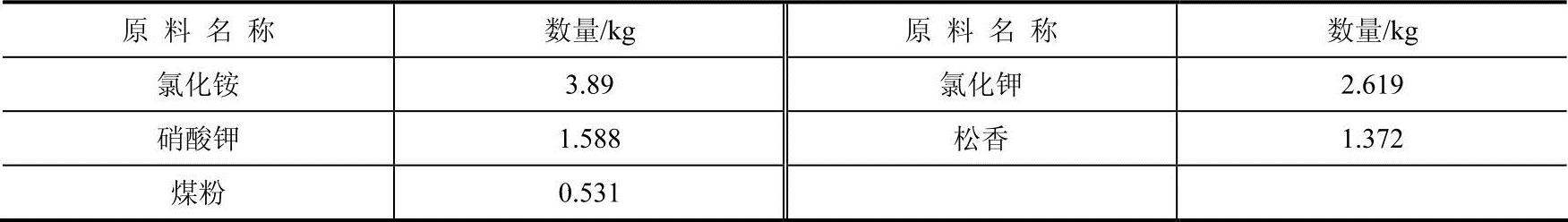

气密性试验方法有两种:一种是定性法,即在除尘器进口处适当位置放入烟雾弹(可采用65-1型发烟罐或按表5-1配方自制),并配置鼓风机送风,让除尘器内成正压,有益于烟雾溢出,将烟雾弹引燃线拉到除尘器外部点燃,引爆烟雾弹产生大量烟雾。此时,壳体面泄漏部位就会有白烟产生,施工人员就可对泄漏点进行处理。

表5-1 每10kg烟雾弹成分

另一种定量试验法,与定性法相比更加准确,科学。目前,在国内安装除尘器时采用的并不多。然而,有的对除尘工程的质量要求严格,针对在用的许多除尘器均有不同泄漏现象这一情况,要求安装单位实施这种试验方法,在这种情形下需要对除尘器进行严格的定量试验。

(2)原理与计算公式

除尘器壳体是在与风机负压基本相等的状态下工作的耐压设备。试验时,在其内部充人压缩空气,形成正压状态进行模拟,效果是一致的。因为无论是负压还是正压,除尘器里内外压差是相同的,正压试验时不漏风,负压工作时就不会漏风。

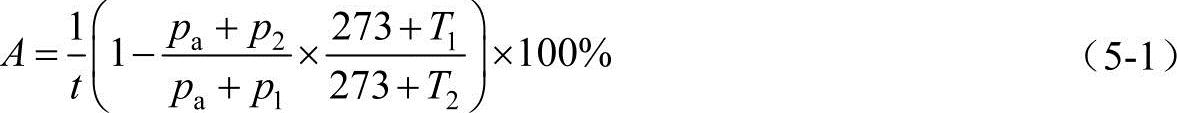

泄漏率计算公式如下:

式中 A——每小时平均泄漏率(%);

t——检验时间(应不小于1h)(h);

p1——试验开始时设备内表压(一般按风机压力选取)(Pa);

p2——试验结束时设备内压力(Pa);

T1——试验开始时温度(℃);

T2——试验结束时温度(℃);

pa——大气压力(Pa)。

(3)气密性试验的特点

气密性试验一般在除尘器制造安装完毕以后进行,通过试验可以及时发现泄漏问题,并有足够的时间和手段解决泄漏问题。所以对大中型除尘器,大多要求进行气密性试验,并控制静态泄漏率小于1%为合格。

2.大型袋式除尘器气密性试验实例

(1)除尘器规模

袋式除尘器型号为LFSF14500,除尘器外形尺寸为27.3m×15.2m×30.9m,12室双排排列,每列6室,每室长4550mm、宽7600mm、高20000mm(含灰斗)。处理风量为840000m3/h,过滤面积为14500m2,两侧进风、进风管直径为φ2800mm;上面排风,排风管直径为φ4200mm;用回转切换阀反吹清灰,反吹风管直径为φ1100mm;排灰阀为300mm×300mm。为确保除尘器密封性,安装完毕后必须进行气密性试验,试验合格后方可运行。

(2)试验依据和标准

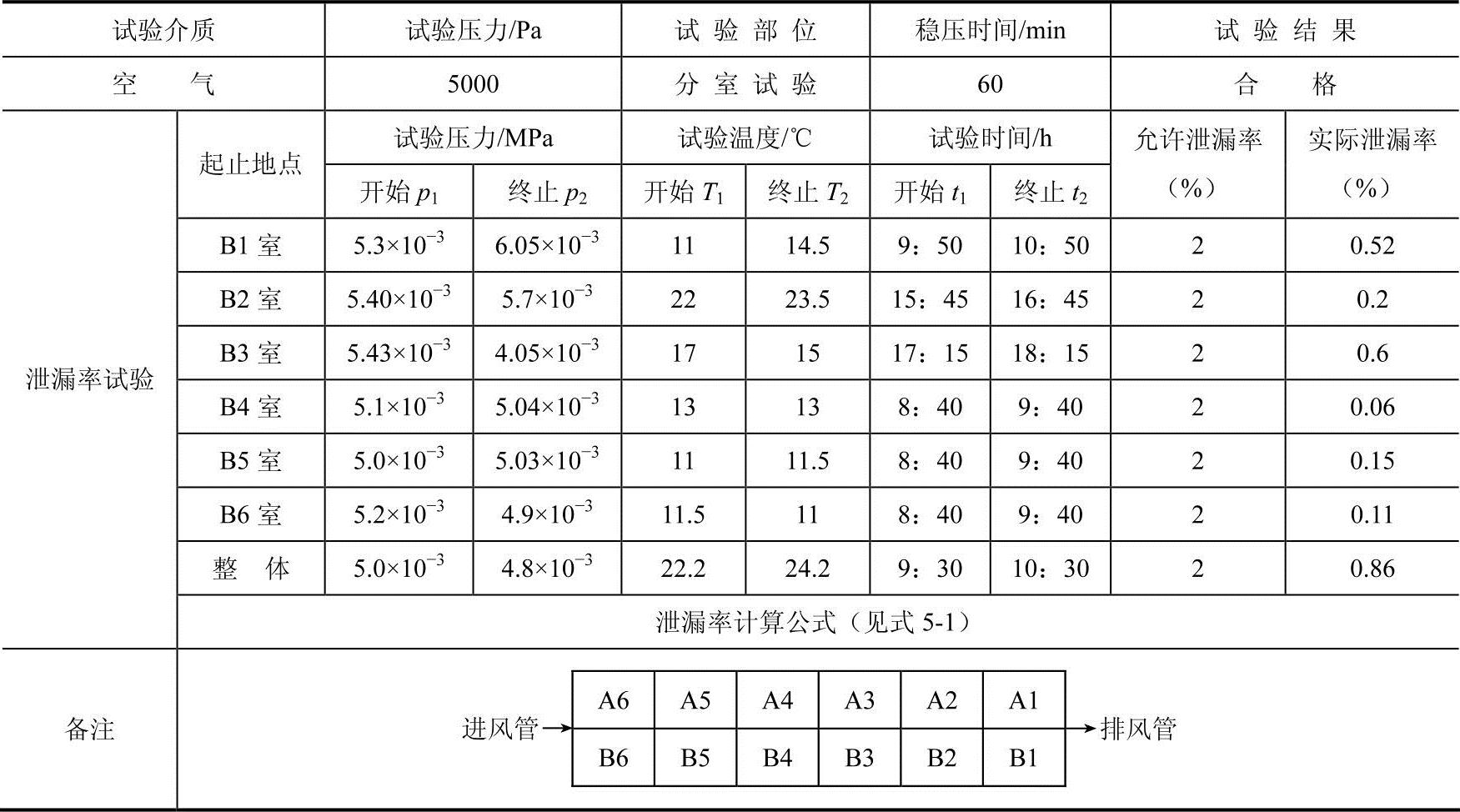

按除尘器设计要求,除尘器安装完毕后要做各室和整体泄漏检验,检验压力为5000Pa(该压力由风机压力值确定),检验时间为1h,泄漏率小于2%为合格。泄漏率公式见式(5-1)。

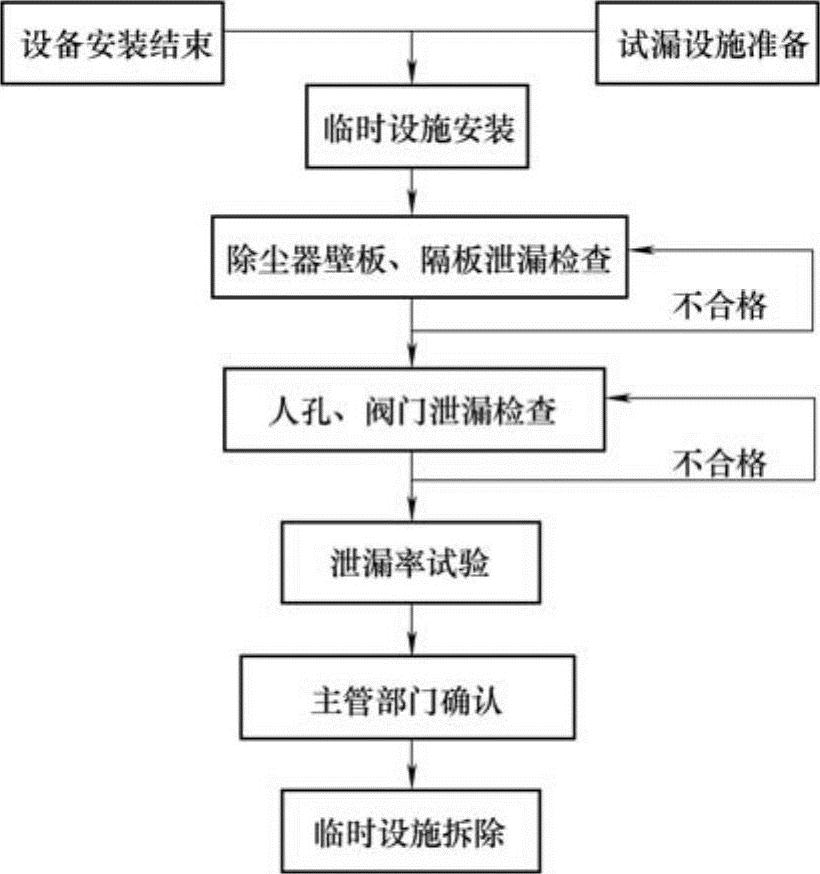

泄漏率试验程序如图5-1所示。

(3)泄漏率试验准备工作

1)空压机(6m3/min),1台。按每座除尘器1台布置,用于临时气源供应。

2)水银温度计(0~100℃)4支,用于测定除尘器内各室温度差,分别安放于除尘器上、下各两个部位。

3)玻璃管U形压力计2支,用于测定压力降。分别安装于远离气源的两个部位。

4)准备临时用管材、脚手架、盲板,准备检漏用小桶、肥皂水。

图5-1 气密性试验程序

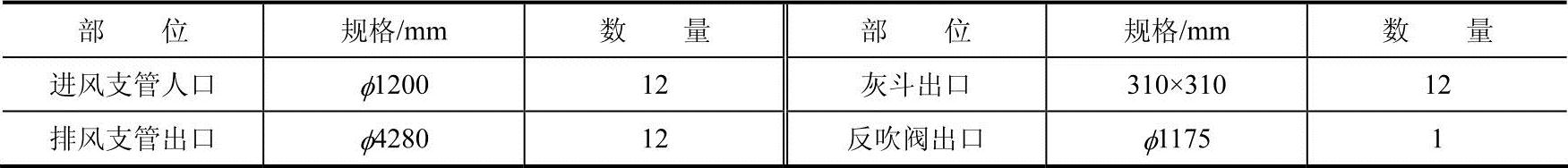

5)盲板安装,盲板规格数量见表5-2。

表5-2 盲板规格数量(www.daowen.com)

6)临时管线安装使用管径为φ33.5mm钢管及阀门软胶管等安装检漏压力计。

7)临时电源(100kV·A)1台,空压机1台,电焊机1台。

8)壁板、漏斗搭设检漏用临时脚手架。

(4)试验结果

除尘器本体内充入一定的压缩空气(一般压力为2000Pa),即可进行初步检漏。

1)利用肥皂水和刷子对所有焊缝进行检查,尤其要注意对壁板和支柱连接处、拐角处应进行仔细检查。

2)发现焊缝漏气,应进行补焊,补焊应在泄压后进行。

3)将肥皂水滴入两片法兰之间,检查是否漏气;若漏气应紧固螺栓,或更换垫片使之严密。

4)对于进风管手动蝶阀、回转切换阀和电动卸灰阀,使用肥皂水检查阀体和阀芯,若泄漏,应通知设备制造厂家处理。

5)经确认除尘器壁板、漏斗、管道、阀门、法兰无泄漏时,可进行除尘器各室和整体气密性试验。

6)试验前应检查临时管道是否漏气,U形玻璃水柱压力计是否完好,温度计是否安装到指定的位置。

7)设备本体12个分室,共试验6个室和整个除尘器,即可试完所有各室的密封情况,试验开始每一次充气至5000Pa,然后稳压30min后开始记录初始时间、温度、压力。1h后,再记录结束时间、温度、压力。

8)正式泄漏试验,应以漏气点查出与消除后的数据为准;根据泄漏记录计算各室泄漏率。试验结果见表5-3。

表5-3 气密性试验记录及结果

注:本例引自张殿印、张学义编著《除尘技术手册》。

3.荧光粉法泄漏的检测

1)除尘器的滤袋全部安装完毕后,在除尘器正式运行前做一次“荧光粉法泄漏”的检测,以确保滤袋安装的严密性,同时可检测出花板的严密性。

2)一般应在除尘系统空转(气体不含尘的空气中)时进行荧光粉泄漏测试。当烟气在运行温度超过135℃时,就不能使用热塑性粉,而应使用D或T系列颜料或P-1700系列颜料。

3)荧光粉的投放量按除尘器每平方米过滤面积投放5~10g计。

4)进行“荧光粉泄漏”检测时,应先关闭主风机。

5)对于现有除尘器更换新滤袋时,在安装好滤袋后,应对除尘室进行脉冲喷吹(或反吹风)清灰,一般应采用5~10个清灰周期(或反吹风采用“鼓涨”、“吸瘪”5~10次)清洁滤袋。新建的除尘器就不必进行此项工作。

6)在离除尘器进风管上方15~25m处,找一个荧光粉投料点,可以是“测试孔”、“清灰孔”或“混风阀”。

一般投料点的孔洞至少应保持φ50~100mm、长100mm的投料口。

7)打开主风机引导气流。

8)在桶内搅拌荧光粉,将荧光粉慢慢倒进投料口。

9)投料全部完尘后,主风机运行15min左右,再关闭主风机。

10)关上除尘器的进出口阀门、所有的检查门孔以及风机。

11)用紫外光灯(荧光灯)观察花板干净一侧的每一处,以发现是否有荧光粉末。室内亮度越暗,越容易发现泄漏点,当心不要被紫外光灯的导电线刺痛。如必要,可在夜间或采用适当遮盖措施,进行泄漏测试。

12)注意:投料和检测不能由同一人担任,否则投料时荧光粉对操作人员衣物的污染,会影响测试的准确性。

13)仔细检查袋身、缝线、整个花板及除尘器的焊接部分,是否有发散状的荧光粉痕迹。花板上的个别斑点,如无明显的发散特征,则可忽略。

14)如果发现滤袋存在泄漏,应及时处理,或更换所有发现有泄漏孔洞的滤袋。

15)滤袋泄漏处理完毕后,应用另一种颜色的荧光粉,再作一次测试,其过程与前相同。

如第一次荧光粉测试未发现泄漏,则可不必进行第二次荧光粉测试。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。