1.蒸汽伴热

凡符合下列条件之一者,采用蒸汽伴热:

1)在环境温度下有冻结、冷凝、结晶、析出等现象产生的物料的测量管道、取样管道和检测仪表:

2)不能满足最低环境温度要求的场合。

2.蒸汽用量的计算

伴热蒸汽宜采用低压过热或低压饱和蒸汽,其压力应根据环境温度、仪表及其测量管道的伴热要求选取0.3MPa、0.6MPa或1.0MPa。伴热系统总热量损失Qg为每个伴热管道的热量损失之和,其值应按下式计算:

式中 Qg——伴热系统总热量损失(kJ/h);

qp——伴热管道的允许热损失(kJ/m·h);

Li——第i个伴热管道的保温长度(m);

Qbi——第i个保温箱的热损失(kJ/h);每个仪表保温箱的热损失可取500×4.1868kJ/h;

i——伴热系统的数量,i=1、2、3…n。

蒸汽用量Ws应按下式计算:

式中 Ws——仪表伴热用蒸汽用量,(kg/h);

H——蒸汽冷凝潜热(kJ/kg);

Kl——蒸汽余量系数。

在实际运行中,应考虑下列诸多因素,取Kl=2作为确定蒸汽总用量的依据。

1)蒸汽管网压力波动;

2)隔热层多年使用后隔热效果的降低;

3)确定允许压力损失时误差;

4)设备或管道的热损失;

5)疏水器可能引起的蒸汽泄漏。

3.蒸汽伴热系统

蒸汽伴热系统,应满足下列要求:

1)仪表伴热用蒸汽宜设置独立的供汽系统。对于少数分散的仪表伴热对象,可按具体情况供汽。

2)蒸汽伴热系统包括总管、支管(或蒸汽分配器)、伴热管及管路附件。总管、支管(或蒸汽分配器)、伴热管的连接应焊接或法兰连接,接点应在蒸汽管顶部。

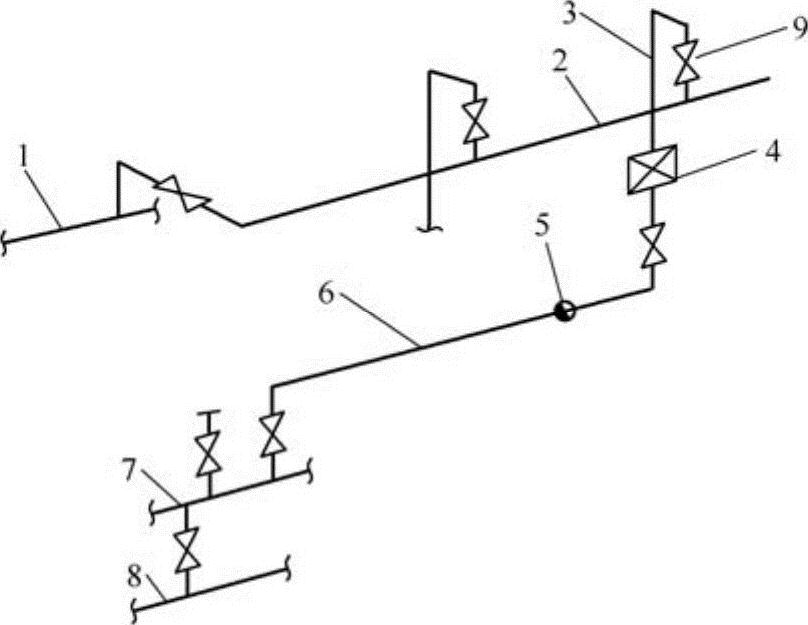

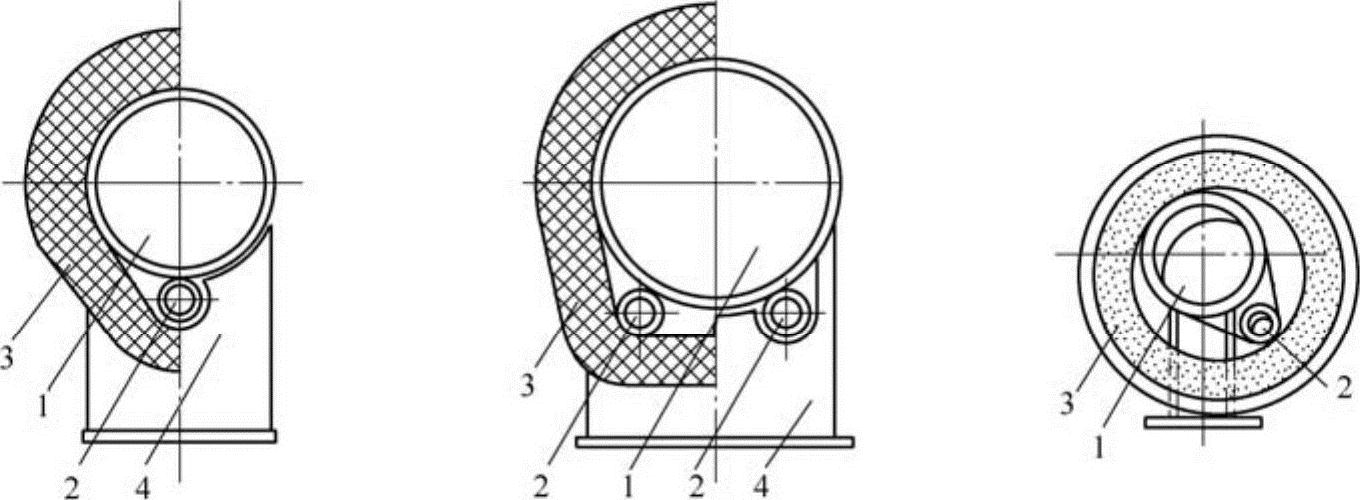

3)蒸汽伴热管及支管根部应安装切断阀,如图3-27所示。

4)蒸汽总管最低处应设疏水器,特殊情况下应对回水管伴热。

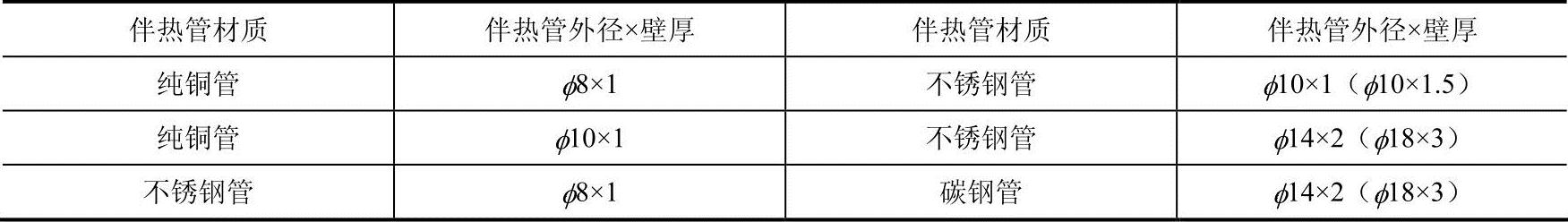

蒸汽伴热管的材质和管径,可按表3-36选取。

图3-27 蒸汽伴热系统管路示意

1—总管 2—支管 3—伴热管 4—保温箱 5—疏水器 6—冷凝液管 7—回水支管 8—回水总管 9—切断阀

表3-36 蒸汽伴热管材质和管径 (单位:mm)

总管、支管的选择,应满足下列要求:(www.daowen.com)

1)伴热总管和支管应采用无缝钢管。

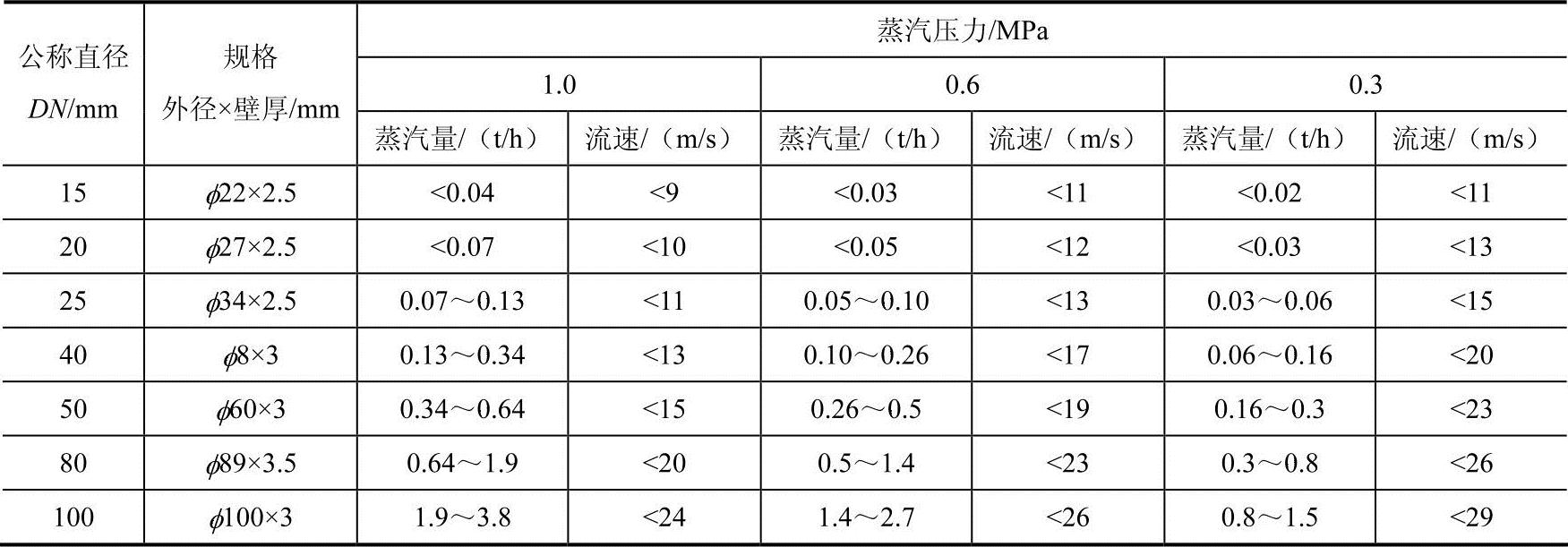

2)伴热总管和支管的管径按表3-37选择。

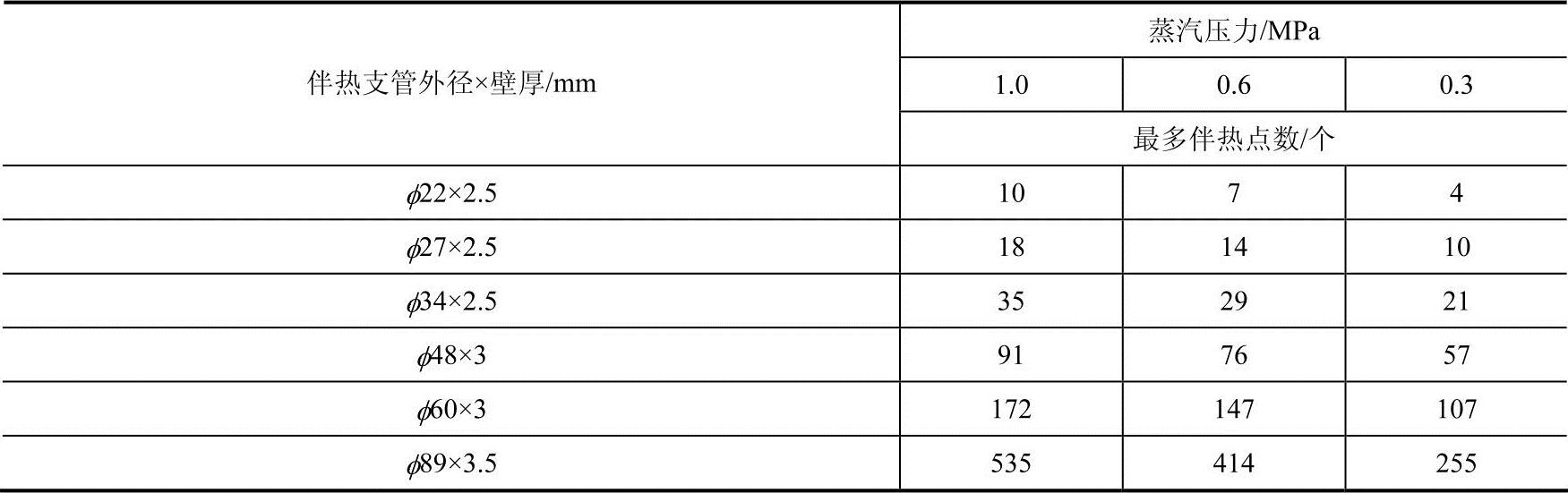

最多伴热点数按表3-38选取。

冷凝、冷却回水管的选择,应满足下列要求:

1)一般情况下,蒸汽伴热系统应设置冷凝、冷却回水总管,并将冷凝、冷却回水集中排放。

2)蒸汽伴热冷凝回水支管管径宜按表3-38中伴热支管管径或大一级选用。

表3-37 伴热总管和支管管径与饱和蒸汽流量、流速关系

表3-38 最多伴热点数

3)每根伴管宜单独设疏水阀,不宜与其他伴管合并疏水;通过疏水阀后的不回收凝结水,宜集中排放;

4)为防止蒸汽窜入凝结水管网使系统背压升高,干扰凝结水系统正常运行,疏水阀组不宜设置旁路阀;

5)伴管蒸汽应从高点引入,沿被伴热管道由高向低敷设,凝结水应从低点排出,应尽量减少U形弯,以防止产生气阻和液阻。

4.蒸汽伴热管道的安装

1)伴热管道应从蒸汽总管或支管顶部引出,并在靠近引出处设切断阀。每根伴热管道应起始于测量系统的最高点,终止于测量系统的最低点,在最低点排凝,并尽量减少“U”形弯。

2)当伴热管道在允许伴热长度内出现“U”形弯时,则以米计的累计上升高度,不宜大于蒸汽入口压力(MPa)的10倍。

3)当伴热管道水平敷设时,伴热管道应安装在被伴热管道的下方或两侧。

4)伴热管道可用金属扎带或镀锌铁丝捆扎在被伴热管道上,捆扎间距1~1.5m。

5)伴热管道通过被伴热仪表测量管道的阀门、冷凝器、隔离容器等附件时,宜采用对焊连接,必要时设置活接头。

6)伴热管敷设在被加热管的下方,并包在同一绝热层内,如图3-28所示,可用于凝固点在150℃以内,各种介质管道的加热保护。

7)伴熟管用14号镀锌铁丝与被加热管捆在一起,每两道铁丝的间距为1m左右。对设于腐蚀性和热敏性介质管道的伴热管,不可与被加热管直接接触,应在被加热管外面包裹一层厚度1mm的石棉纸;或在两管之间间断地垫上50mm×25mm×13mm的石棉板,每两块石棉板的间距为1m左右。

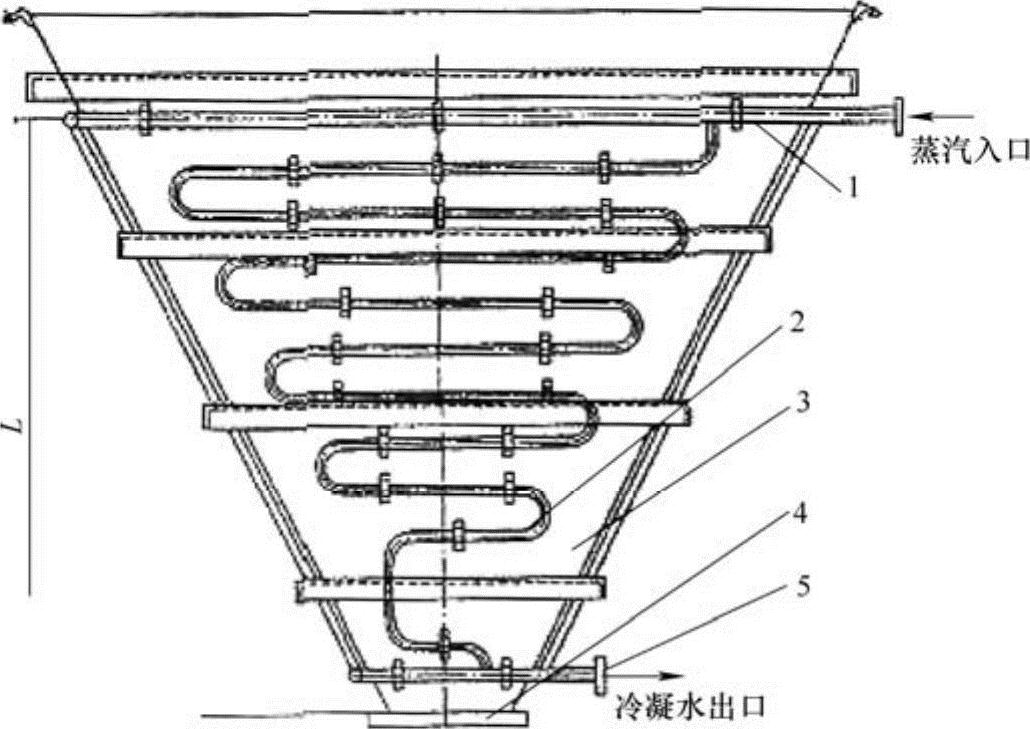

8)除尘器箱体和灰斗壁板的伴热可按盘管形式安装,如图3-29所示。

图3-28 伴热管安装示意图

1—被加热管 2—伴热管 3—绝热管 4—管托

图3-29 典型蒸汽伴热灰斗布置形式

1—固定支架 2—蒸汽加热管路 3—灰斗壁面 4—灰斗法兰 5—疏水器

5.疏水器的安装

1)疏水器前后应设置切断阀(冷凝水就地排放时疏水器后可不设置)。

2)疏水器应带有过滤器,否则应在疏水器与前切断阀间设置Y形过滤器。

3)疏水器应布置在加热设备凝结水排出口下游300~600mm处。

4)疏水器宜安装在水平管道上,阀盖朝上;热动力式疏水器可安装在垂直管道上。

5)螺纹连接的疏水器应设置活接头。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。