1.设备基础、地脚螺栓和垫板

设备安装前应进行基础检查验收,未经验收合格的基础,不得进行设备安装。

(1)设备基础

1)设备基础强度必须符合设计文件要求。

检查数量:全数检查。

检验方法:检查基础交接资料。

2)设备就位前,应依据施工图和测量控制网绘制中心标板及标高基准点布置图,按布置图设置中心标板及标高基准点,测量投点。

检查数量:全数检查。

检验方法:检查测量成果单,观察检查。

3)设备基础轴线位置、标高、尺寸和地脚螺栓位置应符合设计技术文件要求或现行国家标准《机械设备安装工程施工及验收通用规范》GB50231—2009的规定。

检查数量:全数检查。

检验方法:检查复查记录。

4)设备基础表面和地脚螺栓预留孔中的油污、碎石、泥土、积水等均应清除干净,预埋地脚螺栓和螺母应保护完好。

检查数量:全数检查。

检验方法:观察检查。

(2)地脚螺栓

1)地脚螺栓的规格和紧固应符合设计文件要求。

检查数量:同一规格抽查20%,且不少于4个。

检验方法:检查质量合格证明文件,尺量,锤击螺母检查。

2)地脚螺栓上的污物和氧化皮等应清除干净,螺纹部分应涂适量油脂。预留孔地脚螺栓安设应垂直,距孔壁距离大于15mm,且不应接触孔底。

检查数量:全数检查。

检验方法:观察检查。

(3)垫板

1)采用座浆法设置垫板,设备安装时座浆料强度应达到基础混凝土的设计强度。

检查数量:逐批检查。

检验方法:检查座浆料同条件养护试块强度试验报告。

2)设备垫板的设置应符合设计技术文件要求或现行国家标准《机械设备安装工程施工及验收通用规范》GB50231—2009的规定。

检查数量:抽查20%。

检验方法:观察检查,尺量,塞尺检查,轻击垫板。

3)研磨法放置垫板的混凝土基础表面应凿平,混凝土表面与垫板的接触点应分布均匀。

检查数量:抽查20%。

检验方法:观察检查。

2.设备和材料进场

设备搬运和吊装时,吊装点应在设备或包装箱的标识位置,应有保护措施,不应因搬运和吊装而造成设备损伤。

设备安装前,应进行开箱检查,形成检查记录,设备开箱后应注意保护,并应及时进行安装。

原材料进入现场,应按规格堆放整齐,并应有防损伤措施。

(1)设备

设备的型号、规格、质量、数量必须符合设计技术文件的要求。

检查数量:全数检查。

检验方法:观察检查,检查设备质量合格证明文件。

(2)材料

原材料、标准件等型号、规格、数量、质量应符合设计文件和现行国家标准的相关规定,进场时应进行验收并形成验收记录。

检查数量:同型号、规格抽查1%,且不少于5件。设计文件或现行国家规范有复验要求的,按要求进行复验。

检验方法:检查质量合格证明文件、复验报告及验收记录,外观检查或实测。

3.袋式除尘器本体

密封焊缝必须采用双面连续焊接,焊缝应采用渗透法全数检查。

(1)下部框架安装

1)焊缝质量应符合设计文件要求,无规定时,应符合现行国家标准《钢结构工程施工质量验收规范》GB50205—2001Ⅲ级焊缝质量要求。

2)钢构件应符合设计文件要求和本规范的规定。运输、堆放和吊装等造成的钢构件变形、损伤,应矫正、修补。

检查数量:按构件数抽查10%,且不应少于3件。

检验方法:拉线、钢尺现场实测。

3)钢构件表面应无污物。

检查数量:全数检查。

检验方法:观察检查

4)钢柱等主要构件的中心线及标高基准点等标记应齐全。

检查数量:按同类构件数10%检查,且不应少于3件。

检验方法:观察检查。

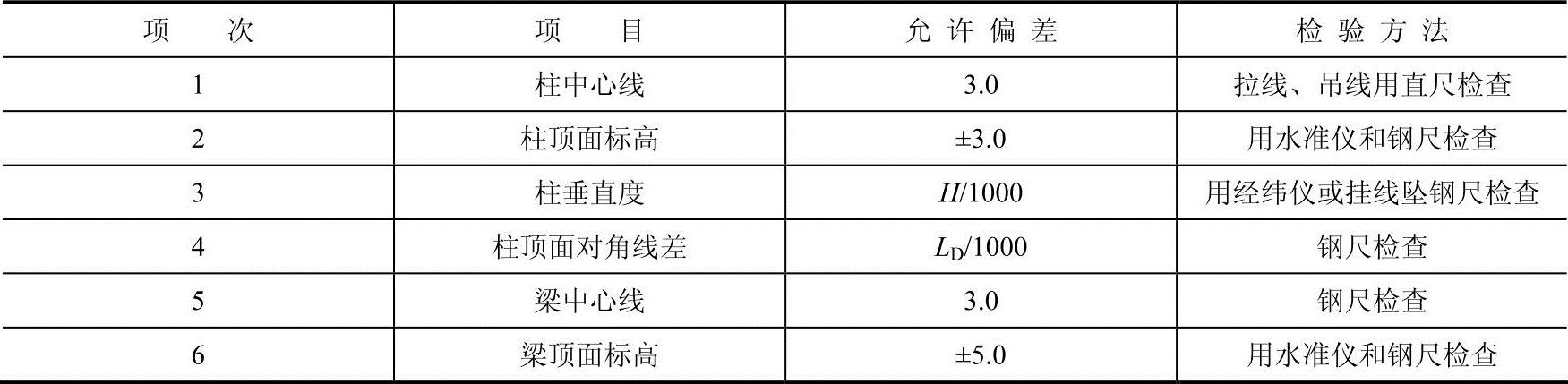

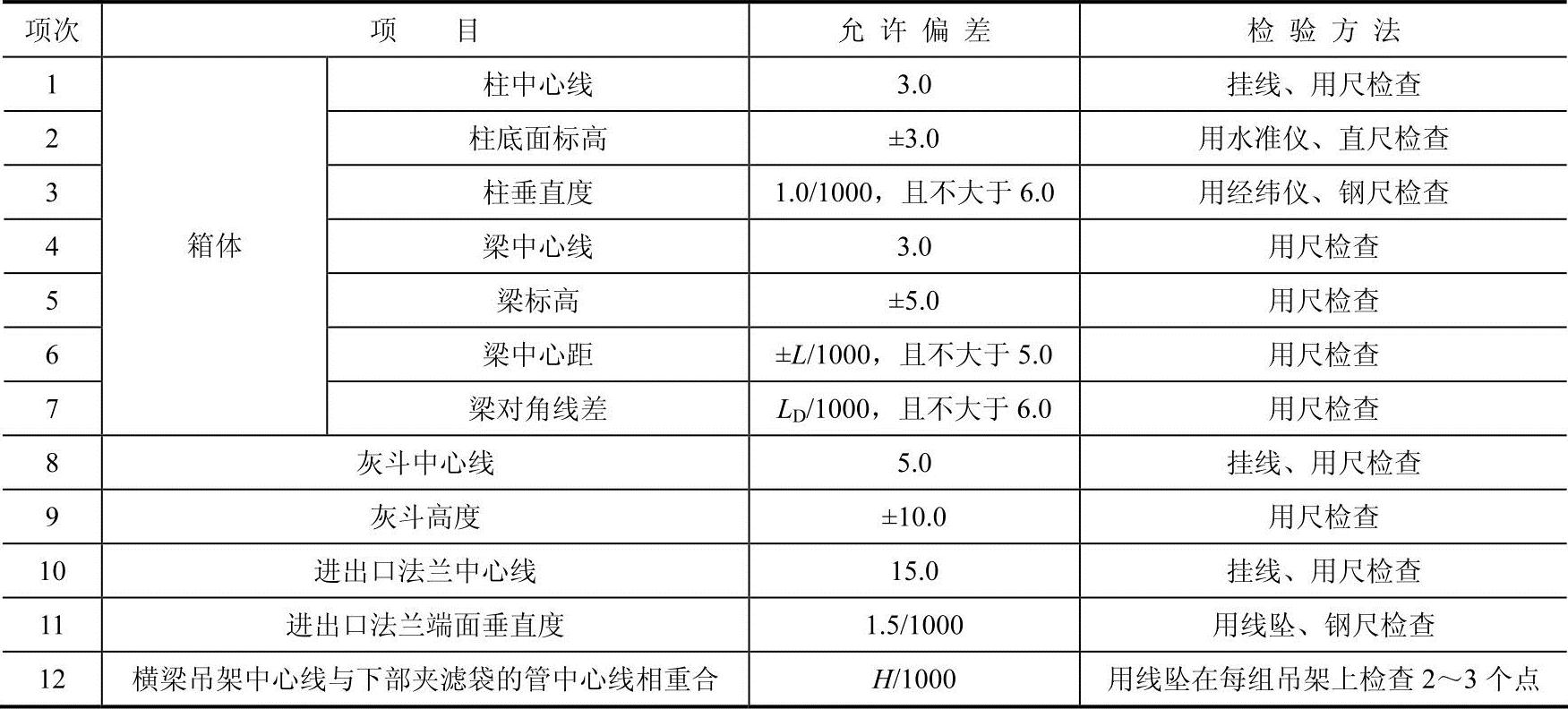

5)框架安装允许偏差应符合表3-29的规定。

检查数量:按构件数抽查10%,且不应少于3件,主梁与次梁连接节点不应少于3个。

检验方法:见表3-29。

表3-29 框架安装允许偏差 (单位:mm)

注:1.H为柱高度。

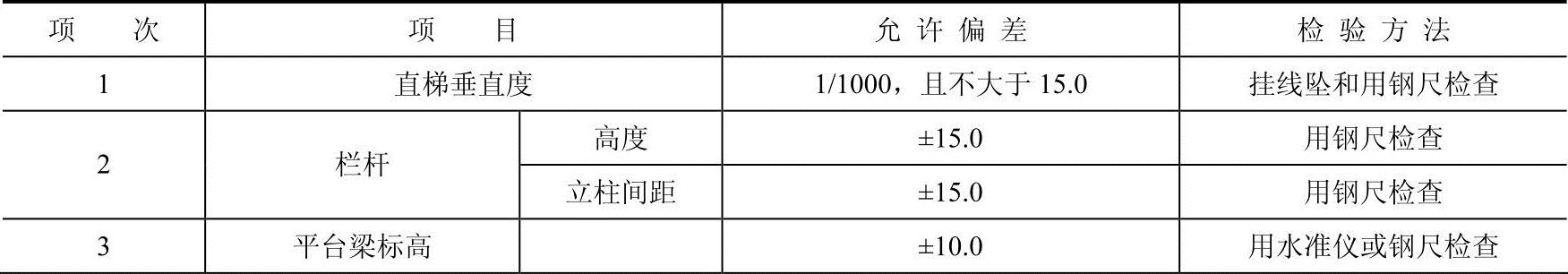

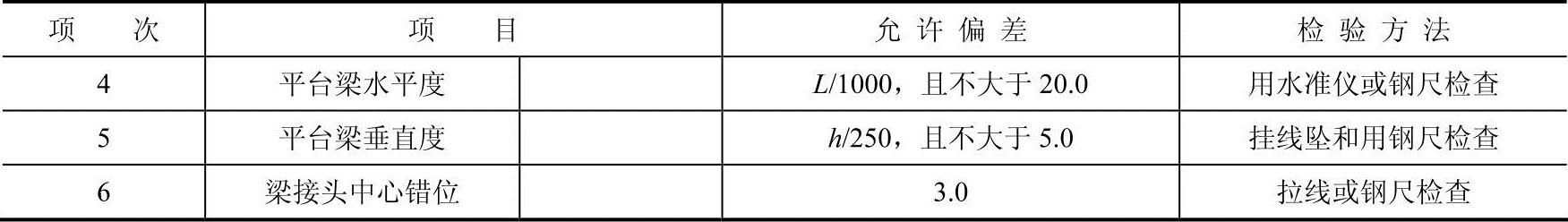

6)钢梯、平台、栏杆安装偏差应符合表3-30的规定。

检查数量:抽查10%,钢梯不少于1跑,栏杆不少于5m。

检验方法:拉线、吊线、钢尺检查。

表3-30 钢梯、平台、栏杆安装允许偏差 (单位:mm)

(续)

注:1.h为梁型材高度。

2.L为平台梁长度。

(2)机体安装

1)机体的焊接质量应符合设计文件规定,无规定时,应符合《现场设备、工业管道焊接工程施工及验收规范》GB50236—2011Ⅳ级焊缝质量要求。

检查数量:抽查焊缝20%。

检验方法:观察、焊缝量规检查。

2)机体安装应按设计技术文件规定进行气密性试验。

检查数量:全数检查。

检验方法:检查气密性试验记录,观察检查。

3)机体安装的允许偏差应符合表3-31的规定。

检验数量:抽查20%。

检验方法:见表3-31。

表3-31 机体安装允许偏差 (单位:mm)(www.daowen.com)

注:1.L为横梁中心距。

2.LD为对角线长度。

3.H为滤袋长度。

4)卸灰阀安装应符合设计文件规定。

(3)花板、滤袋安装

1)花板、袋笼、滤袋运输、存放、安装过程中不得损伤。造成的损伤应进行修补、矫正。

2)滤袋应在禁火条件下安装。

3)滤袋安装应平直,袋口密封无缝隙。

检查数量:每个滤袋室抽检1~4个。

检验方法:观察检查。

4)花板孔、袋笼与滤袋接触表面应平滑光洁,不得有毛刺。

检查数量:每个滤袋室抽检1~4个。

检验方法:挂线用尺量。

5)无袋笼滤袋张紧力调整应符合设计文件规定。

检查数量:每个滤袋室抽查10%。

检验方法:拉力计检测。

6)滤袋入口导管安装应符合设计文件的规定,导管上口水平度应不大于1mm。

检查数量:每个滤袋室抽查10%。

检验方法:水平仪检查。

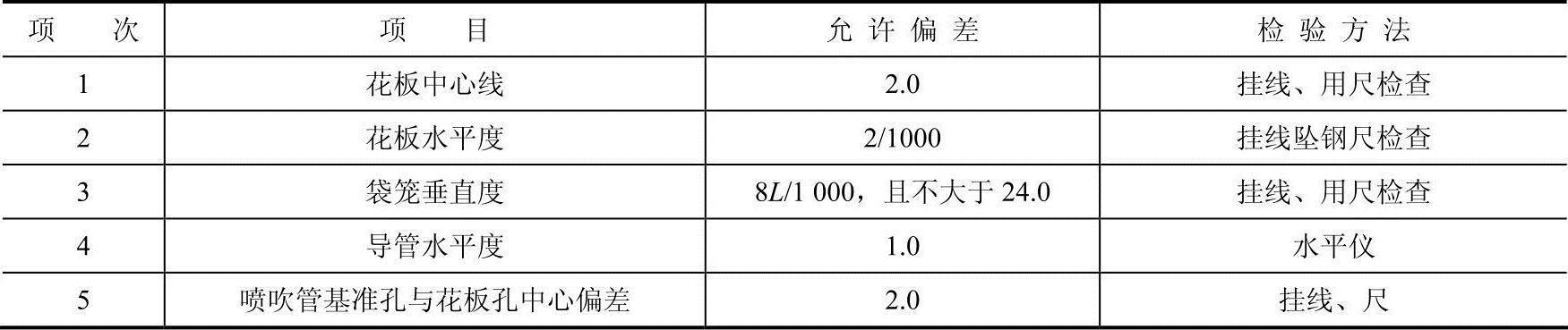

7)花板、袋笼、滤袋安装允许偏差应符合表3-32的规定。

检验数量:抽查20%。

检验方法:见表3-32。

表3-32 花板、袋笼、滤袋安装允许偏差 (单位:mm)

注:L为袋笼长度。

8)紧固件安装应符合设计文件的规定。

检验数量:抽查20%。

检验方法:观察检查。

(4)风量调节阀

风量调节阀安装方向应符合设计文件规定。

检查数量:全数检查。

检查方法:核对产品的合格证、观察。

(5)脉冲清灰系统

1)管道安装应符合现行国家标准《工业金属管道工程施工及验收规范》GB50235—2010的有关规定。

2)管道焊接应符合现行国家标准《现场设备、工业管道焊接工程施工及验收规范》GB50236—2011的有关规定。

(6)粉尘输送装置

螺旋输送机、刮板输送机、斗式提升机安装应符合设计文件规定,无规定时,应符合GB50402—2007相关规定。

4.圆筒形脉冲袋式除尘器

圆筒形脉冲袋式除尘器安装应符合设计文件规定,无规定时,筒体安装应符合规定。

筒体安装:

1)焊缝质量应符合设计文件规定,无规定时,壳体圆筒和封头焊缝质量按GB150—2011《钢制压力容器》规定的A类执行;壳体部分的环向接头焊缝、锥形封头小端与接管连接接头焊缝按B类执行;平盖、管板与圆筒非对接头焊缝,法兰与壳体、接管的接头焊缝按C类执行;接管、人孔、凸缘、补强圈与壳体连接的接头焊缝按D类执行。筒体与封头、锥体的接口焊前应切削加工处理。

检验数量:A类、B类和交叉焊缝100%,其余焊缝20%。

检验方法:观察检查、焊缝量规检查、无损探伤检验。

2)壳体的焊接预热及焊后热处理温度应符合现行国家标准GB150—2011《钢制压力容器》的相关规定。

3)圆筒形脉冲袋式除尘器现场组合安装,应符合GB150—2011《钢制压力容器》的相关规定。

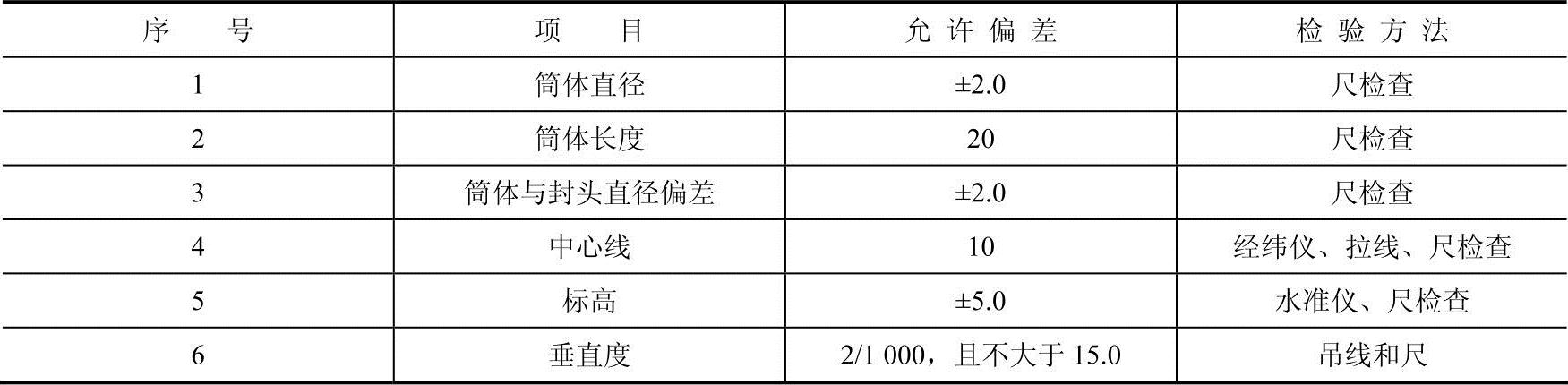

4)圆筒形脉冲除尘器壳体安装允许偏差符合表3-33规定。

检验数量:抽查20%。

检验方法:见表3-33。

表3-33 圆筒形脉冲除尘器壳体安装允许偏差 (单位:mm)

5.塑烧板除尘器

设备安装应符合设计文件的规定,无规定时,应符合本标准规定。设备下框架安装应符合相关规定。

密封焊缝必须采用双面连续焊接,焊缝应采用渗透法全数检查。

(1)机体安装

1)机体的焊接质量应符合设计文件要求,无规定时,框架对接焊缝应符合标准规定;上箱体、下箱体、灰斗、进风管道安装应符合《现场设备、工业管道焊接工程施工及验收规范》GB50236—2011Ⅳ级焊缝质量要求。

检查数量:抽查焊缝20%。

检验方法:观察、焊缝量规检查。

2)机体进、出口管道与管道法兰连接处不得漏气。

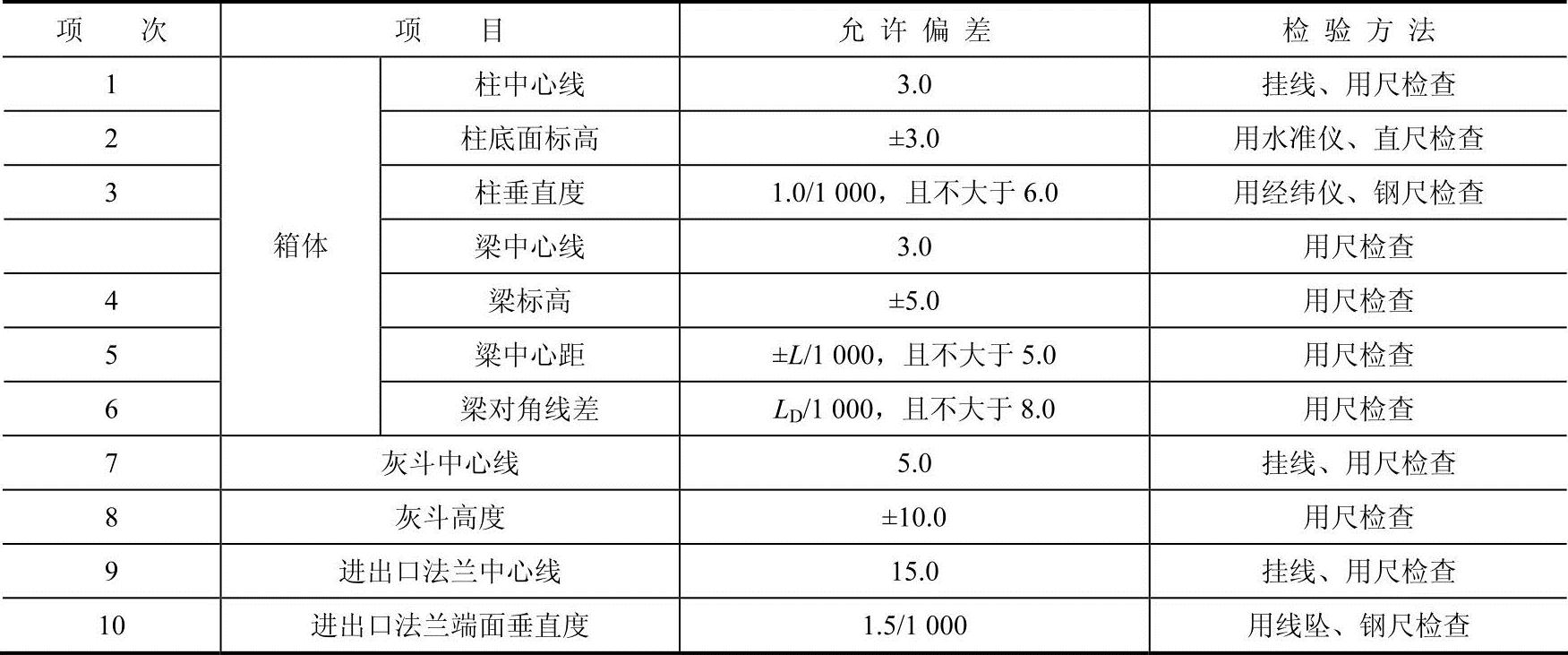

3)机体安装的允许偏差应符合表3-34的规定。

检验数量:抽查20%。检验方法:见表3-34。

表3-34 机体安装允许偏差 (单位:mm)

注:1.L为横梁中心距。

2.LD为对角线长度。

(2)塑烧板

1)塑烧板必须在机体钢结构验收合格,现场禁火条件下安装。

2)花板运输、存放、安装过程中不得损伤、变形。造成的损伤、变形,应进行修补、矫正。

3)花板加工精度应符合设计文件的规定。

检验数量:抽查20%。

检验方法:卡尺检查。

4)塑烧板与花板的密封应按设计技术文件的规定进行气密性试验。

检查数量:全数检查。

检查方法:涂刷肥皂水,观察检查。

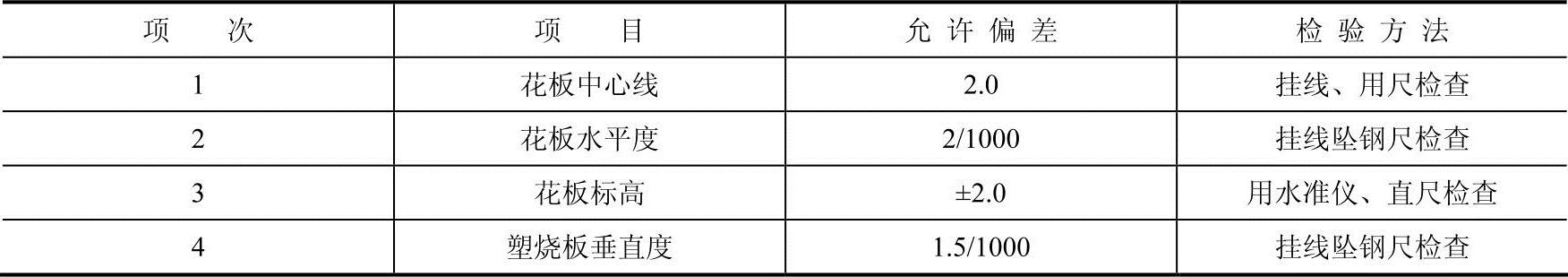

5)塑烧板安装允许偏差应符合表3-35的规定。

检验数量:抽查20%。

检验方法:见表3-35。

表3-35 塑烧板安装允许偏差 (单位:mm)

6)塑烧板紧固件安装应符合设计文件的规定。

检验数量:抽查20%。

检验方法:观察检查。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。