1)应根据焊接工艺评定编制焊接工艺指导书,主要内容如下:①焊接材料;②焊接方法;③焊接接头型式,组装要求及允许偏差;④焊接工艺参数和焊接顺序;⑤预热(包括层间温度)、后热和焊后热处理工艺;⑥焊接检验方法及合格标准。

2)施焊电源的网路电压波动值应在±5%以内,超过时应增设专用变压器或稳压装置。

3)焊接过程中应严格按照焊接工艺指导书规定的工艺参数和焊接顺序进行施焊,以减小焊接应力和变形,控制焊接收缩量。

4)对接接头、T形接头、角接接头、十字接头等对接焊缝及对接和角接组合焊缝应在焊缝的两端配置引弧和引出板,其材料和坡口形式应焊件相同。引弧、引出板焊缝长度:埋弧焊应大于50mm;手孤焊及气体保护焊应大于20mm。焊接完毕用气割切除,并修磨平整,严禁用锤击落。

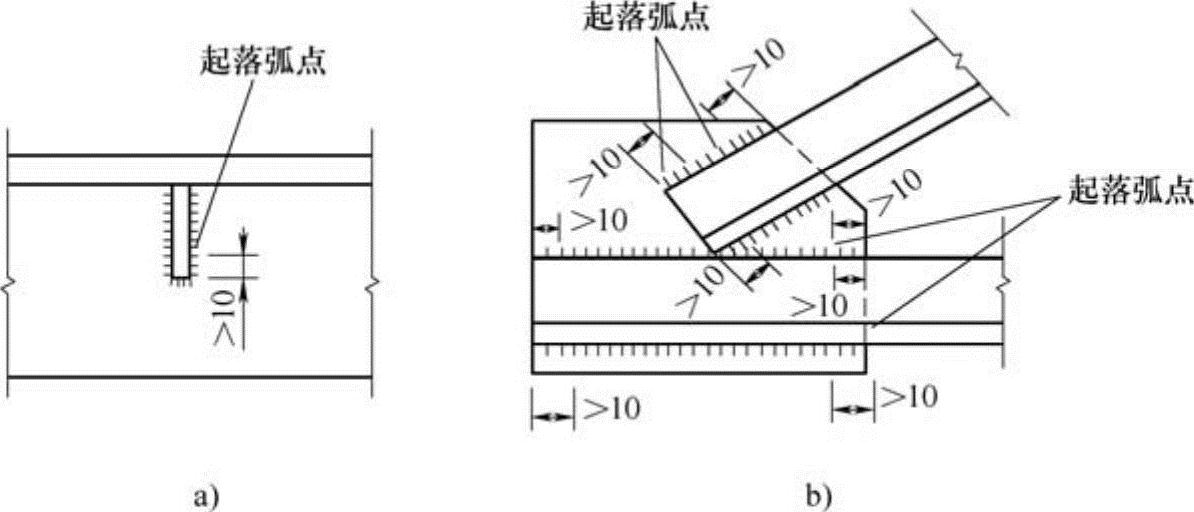

5)角焊缝的起落弧点不应在端部,宜距焊缝端部10mm以上,如图3-10a所示;对角焊缝端部不加引弧,引出板的连续焊缝,起落弧点宜距焊缝端部10mm以上,如图3-10b所示,弧坑应填满。

图3-10 角焊缝起落点

6)下雪或下雨时严禁露天施焊。构件焊接区表面潮湿或有冰雪必须清除干净。风速超过或等于8m/s(二氧化碳保护焊风速大于2m/s)时,应采取挡风措施,否则禁止施焊。

7)定位焊工应具有焊工合格证,定位焊所使用的焊接材料应与正式焊接材料相同,定位焊缝不得有裂纹、气孔、夹渣等缺陷。

8)严禁在焊道以外的母材表面引弧、熄弧。在吊车梁、吊车制动桁架及设计上有特殊要求的其他重要受力构件承受拉应力的区域内,不得焊接临时支架、卡具及吊环等。

9)多层焊层宜连续施焊,其中每一层焊道焊完后应及时清理并检查,如发现有影响焊接质量的缺陷,必须清除后再施焊。焊道层间接头应平缓过渡并应错开。

10)同一部位的焊缝返修次数,不宜超过两次。如超过两次,必须经过焊接技术负责人核准后,按返修工艺进行。

11)接头组装质量应经检查确认后施焊。焊缝坡口和间隙超差时不得采用填加金属块或焊条的方法处理。焊缝出现裂纹时,焊工不得擅自处理,应及时报告焊接技术负责人查清原因,订出修补措施,方可处理。

12)对接和T形接头要求熔透的焊缝,当采用手弧焊和手弧焊封底、自动焊盖面时,反面应清根。

13)要求熔透的焊缝当采用埋弧焊时宜选用直流电源。

T形接头要求熔透的焊缝(如吊车梁上翼缘与腹板间),应采用船形埋弧焊双丝埋弧自动焊。

t≤8mm的薄壁结构宜采用二氧化碳气体保护焊。

厚度大于50mm板的对接立焊缝宜采用电渣焊。

14)栓钉焊接前应用角向磨光机对焊接部位进行打磨,彻底清除轧制氧化皮、锈和油污。焊完之后,焊接处没有完全冷却之前,不得打碎瓷环。

15)栓钉的穿透焊,必须确保压型钢板与钢梁上翼缘紧密相贴,其间隙不得大于1mm。

16)轨道间若采用手弧焊焊接,当设计无具体要求时应符合下列规定:

①轨道焊接应采用厚度大于或等于12mm,宽度大于或等于100mm的纯铜板弯制成轨道外形相吻合的垫模;

②焊接接头的顺序由下向上,先轨底后轨腰、轨头,最后修补周围;

③施焊轨底的第一层焊道时使用电流稍大一些,以保证焊透和便于排渣;

④每焊完一层焊道,必须把熔渣清除干净后才能继续施焊,前后两层焊道的施焊方向应相反;

⑤钢轨焊接应采取预热、保温和缓冷措施,预热温度为200~300℃,保温可采用石棉灰等;

⑥接头的表面层焊缝应采用耐磨焊条施焊;轨道焊接应选用低氢型焊条施焊。

17)压轨器的轨板与吊车梁连接,当采用焊接时应采用小直径焊条,小电流跳焊法。(www.daowen.com)

18)柱与柱、柱与梁的焊接接头采用大间隙加垫板接头型式时,应确保第一层焊道熔透。

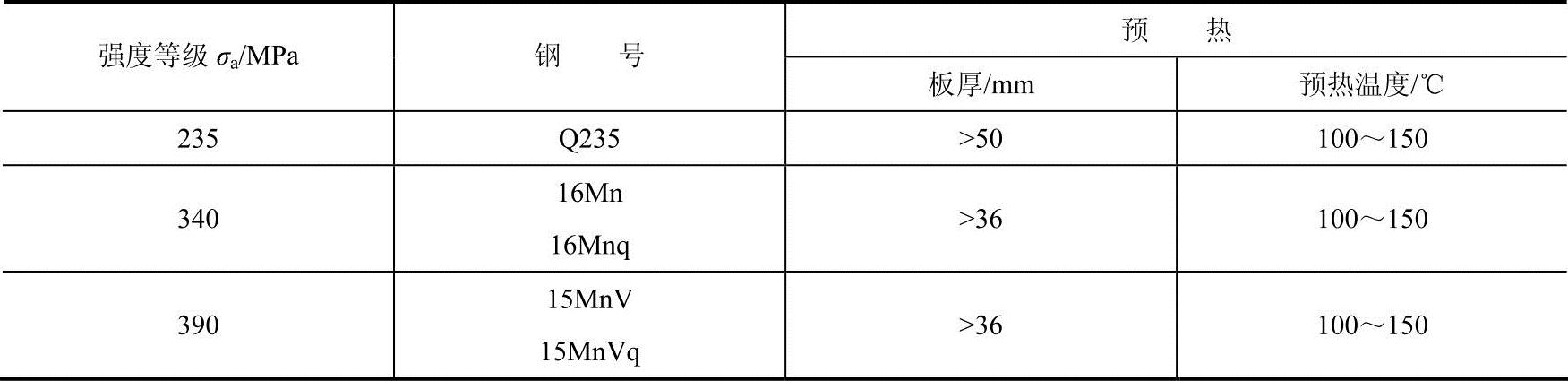

19)焊接前预热及层间温度的控制,宜采用测温器具测量(点温计、热电偶温度计等)。钢材的预热温度应符合表3-4的规定。

表3-4 常用钢材焊前预热温度

预热区的焊道两侧,其宽度应各为焊件厚度的2倍以上,且不小于100mm。环境温度低于0℃时,预(后)热温度应根据板厚度通过工艺试验确定。

20)焊接H型钢,其翼缘板和腹板应采用半自动或自动气割机进行切割,翼缘板只允许长度方向拼接;腹板长度、宽度均可拼接,拼接可为“十”字形或“丁”字形,上下翼缘板和腹板的拼接缝应错开距离200mm以上,拼接焊接应在H型钢组装前进行。焊接H型钢的质量和允许偏差应符合《钢结构工程施工质量验收规范》(GB 50205—2001)及《焊接H型钢》(YB3301—2005)的有关规定。

21)对需要进行后热处理的焊缝,应在焊接结束后焊缝金属没有完全冷却的时候立即进行,后热温度为200~300℃,保温时间可按板厚每30mm1h计算,但不得少于2h。

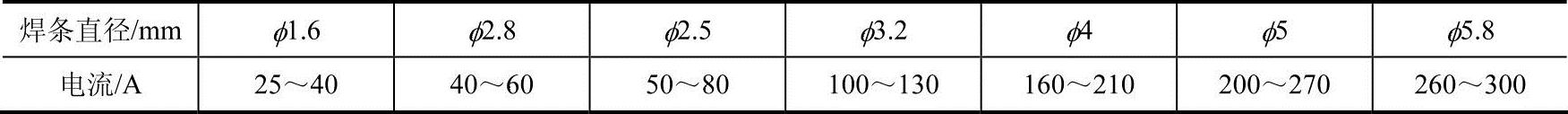

22)手弧焊的焊接电流宜控制在表3-5范围内。

表3-5 焊条直径与电流匹配参照表

注:立、横、仰电流应比平焊电流小10%左右,低氢型焊条电流比酸性焊条电流大10%左右。

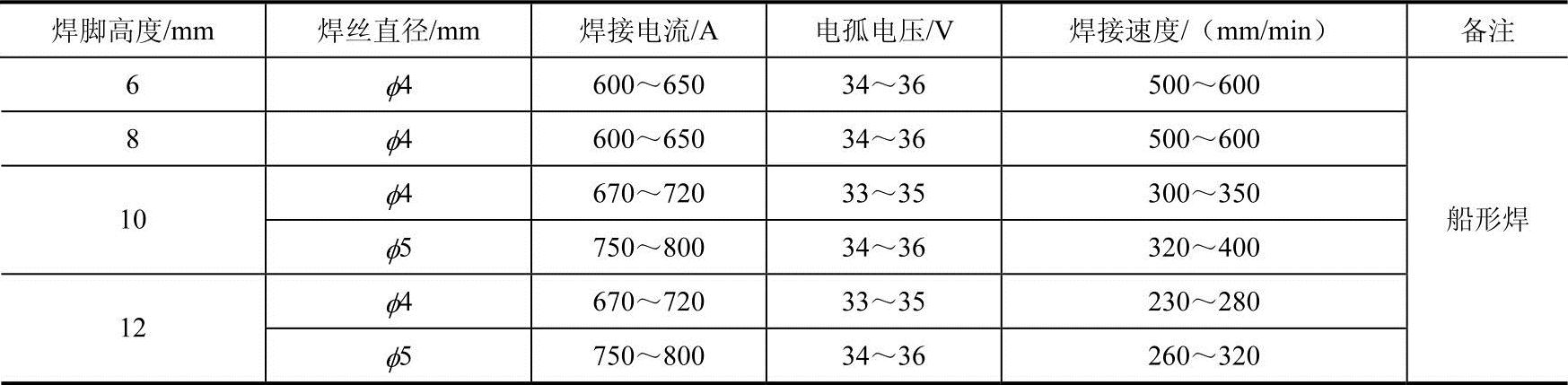

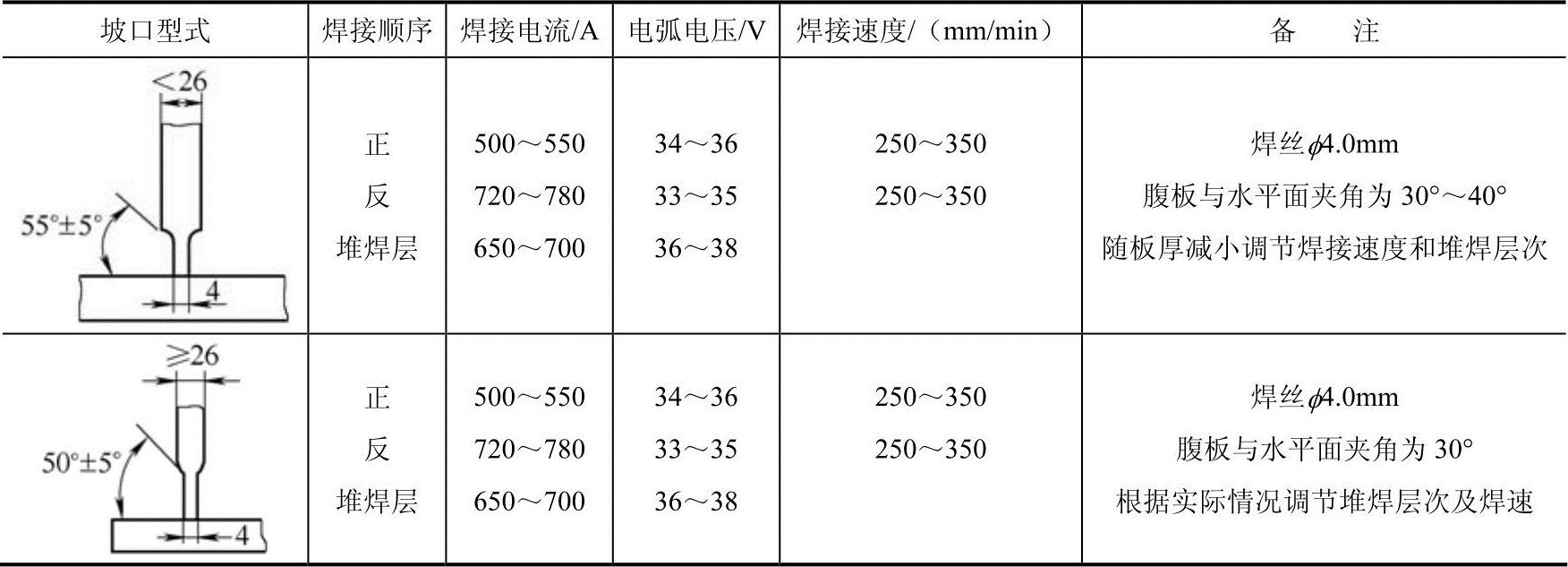

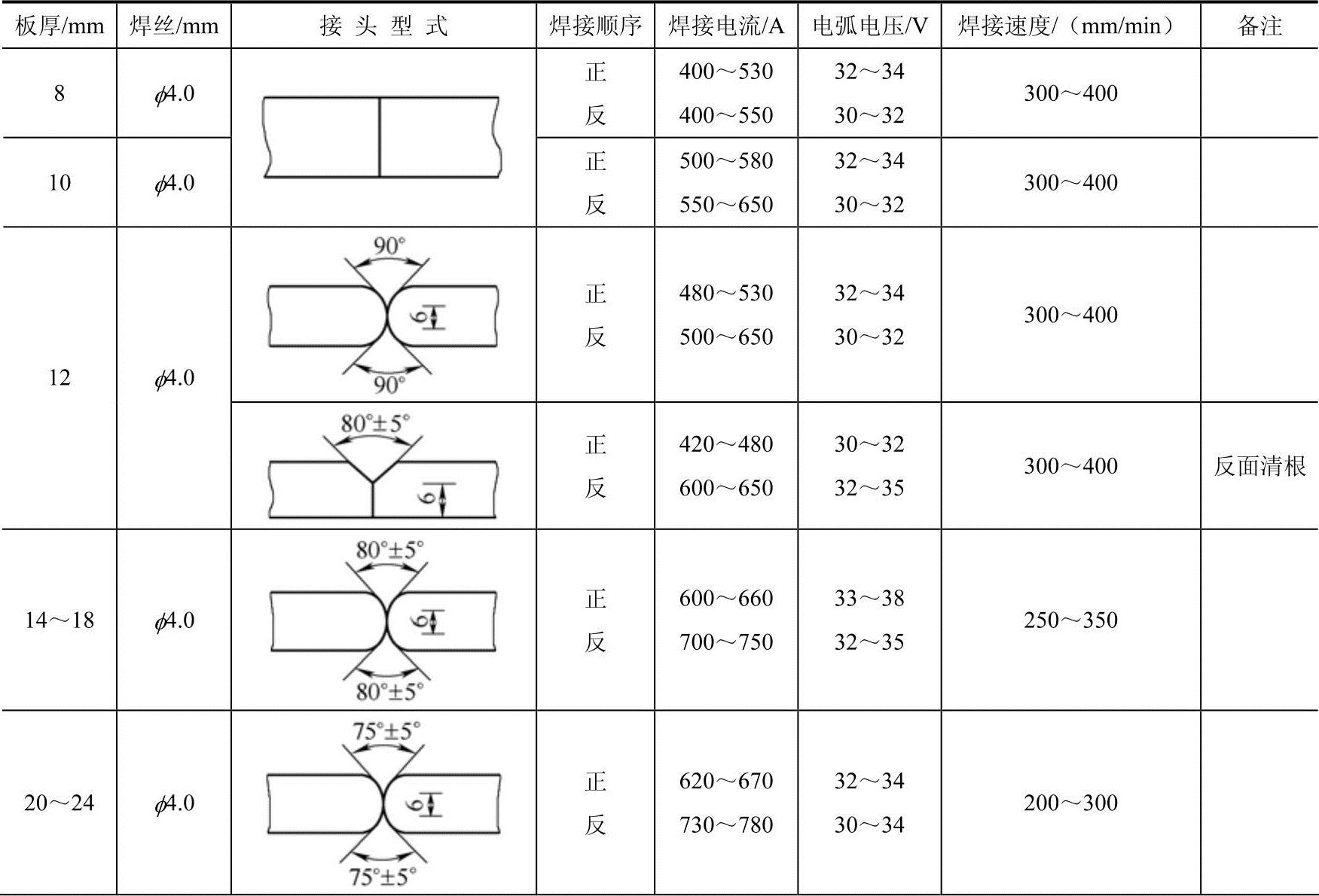

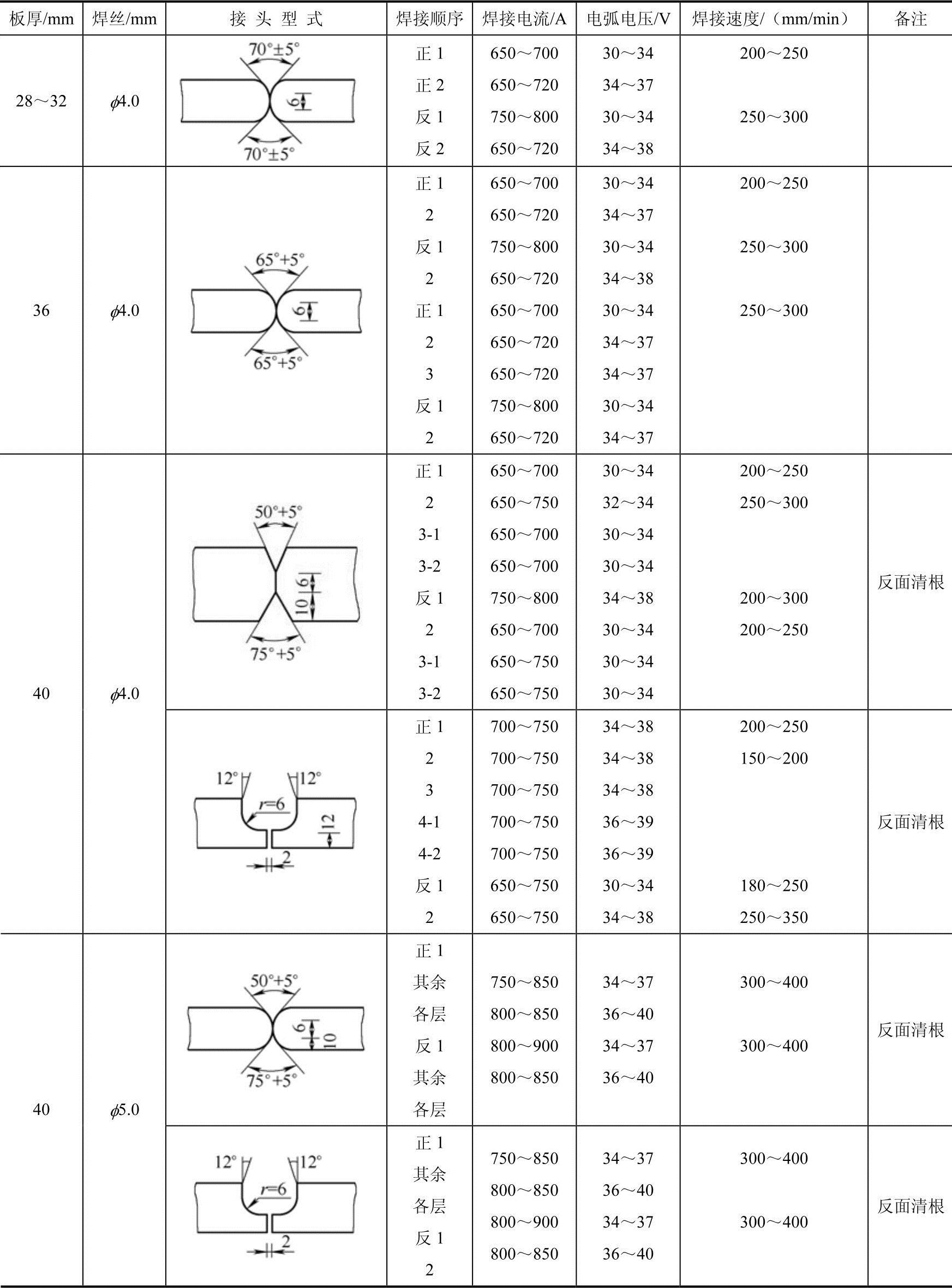

23)埋弧焊不同坡口型式的焊接工艺参数分别见表3-6~表3-8。

表3-6 T形接头单道自动埋弧焊工艺参数表

表3-7 T形熔透接头自动埋弧焊工艺参数表

表3-8 对接自动埋弧焊工艺参数表

(续)

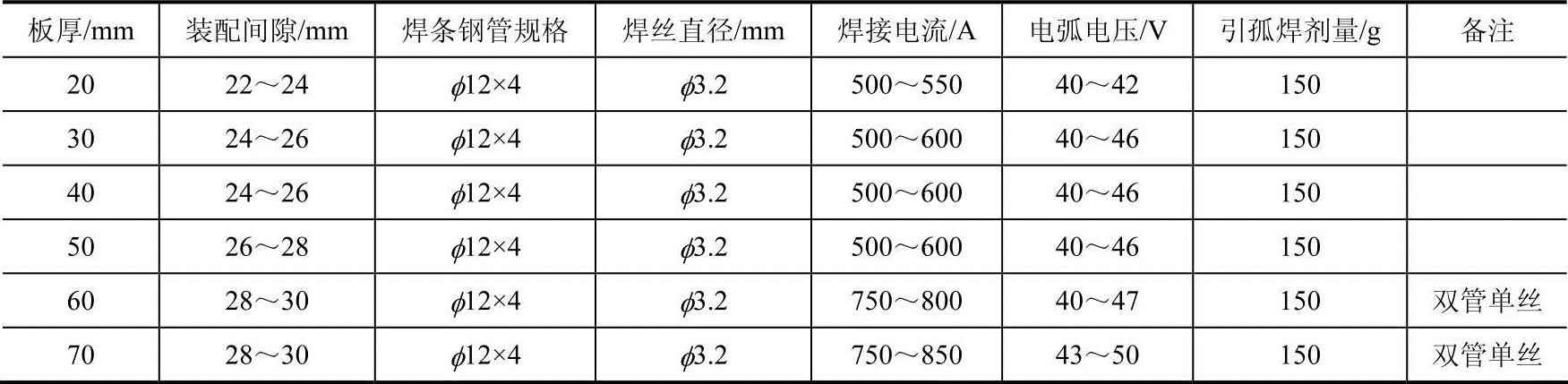

24)管焊条熔嘴电渣焊工艺参数见表3-9。

表3-9 管焊条熔嘴电渣焊工艺参数表

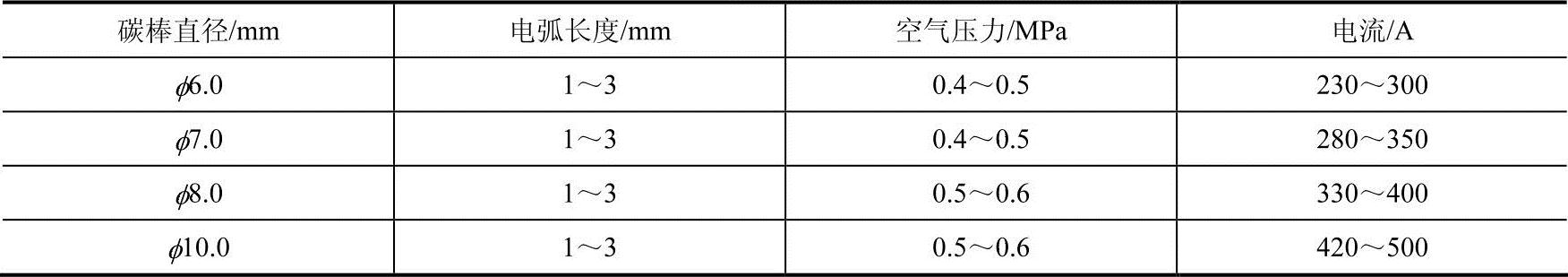

25)碳弧气刨工必须经过培训,合格后方可操作。碳弧气刨工艺参数见表3-10。

表3-10 碳弧气刨工艺参数

注:本表适用于碳素结构钢和低合金结构钢直流反接,气刨速度应根据电流和刨槽深度决定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。