滤料是袋式除尘器的核心,选用正确与否,决定着袋式除尘器的效率、排放浓度与滤袋的阻力、寿命。滤料的品种繁多,有机织、针刺毡、复合针刺毡、梯度针刺毡、覆膜、玻纤以及刚性滤料。袋式除尘器除尘滤料常用纤维的品种及其理化特性见滤料一节所述。

滤料的选用应据各种生产工艺所产生的含尘气体中尘与气的理化特性和所配的袋式除尘器清灰型式来分析选用,主要考虑因素是保证所要求过滤后的排放浓度及长滤袋寿命,还需考虑尽量低的费用。

1.按含尘气体的特性选用滤料

①温度:各类滤料有其限定的耐温范围,含尘气体温度高要先行降温,温度低又要防止水汽结露与酸结露。一般规定,低于130℃称为常温,130~200℃称为中温,高于200℃称为高温。对高温可以直接选用高温滤料或在采取冷却措施后改用中温或常温滤料,但需进行技术经济分析确定。对气体温度激烈波动的工况,安全系数宜选择稍大一些,瞬间峰值温度不得超过滤料的上限温度。

近些年,滤料行业发展了复合滤料,对PPS,P84,PTFE外加玻璃纤维进行最佳性能优化组合。如以玻纤为基布,PPS与玻纤的组合、P84与玻纤的组合、PPS与P84玻纤的组合、PTFE与玻纤组合的复合滤料;以PTFE为基布,PPS与P84、玻纤组合,P84与PTFE、玻纤组合的复合滤料,主要应用于高温炉窑烟气的过滤。

②湿度:湿度表示气体中含有水蒸气的多少,通常气体相对湿度在80%以上称为高湿气体。高湿气体会使滤袋表面捕集的粉尘润湿粘结,尤其吸水性、潮解性粉尘,当低温达露点温度结露时,会引起糊袋。当高温高湿同时存在时,会影响滤料的耐温性,尤其对聚酯、美塔斯、P84等不耐水解性的纤维,更是如此。在高温高湿下,涤纶的长期运转温度会降到60~80℃,美塔斯耐温降低到150℃。因此,对烟气进入除尘器的温度应严加限制,对下限温度应控制在比烟气露点或酸露点温度高10~20℃;对除尘器壳体及灰斗保温,必要时,对灰斗采取加热措施。对高湿气体,滤袋应用圆袋。滤料应选用经防水防油处理或经亚克力、PTFE等处理的针刺毡滤料,或经硅油及防水剂处理的抗结露玻纤滤料。最好是使用覆膜滤料或塑烧板滤芯。

③腐蚀性:在化工废气和各种工业窑炉、锅炉的废气中,含有酸、碱、氧化剂、有机溶剂等多种成分,而不同滤料的纤维耐化学性是不一样的。如美塔斯纤维,是水解性纤维,耐酸、碱、氧化性较差,耐高温较优,只能用在一般高温烟气过滤。聚苯硫醚(PPS)耐酸、碱、有机溶剂均好,具有水解稳定性,但氧化性很差。聚酰亚胺(P84)耐有机溶剂好,耐酸、氧化剂良,易水解,耐碱性差。聚四氟乙烯(PTFE)有塑料王之称,耐化学性优,但价较昂贵。而在常温滤料中,聚酯(涤纶)使用范围很广,在常温下具有良好的力学性能和耐酸碱性,但在较高温度下,易水解;聚丙烯(丙纶)具有较全面的耐化学性,但抗氧化性能差。一般来说,凡耐水解的纤维,抗氧化性能必差;抗氧化性好,水解稳定性必差。在使用中,要严格按照各种纤维的理化特性选用,不能勉强应付。要控制好烟气的温度,特别是要控制低温,避免烟气水结露和酸结露。

④可燃性与爆炸性:金属冶炼和化工生产过程产生的烟尘中,有的含有氢、一氧化碳、甲烷、丙烷和乙炔等可燃性气体,它们在与氧、空气或其他助燃性气体形成的混合物中,浓度处在一定范围内,遇火源即会爆炸。这一浓度范围称为该气体或若干气体的混合物爆炸界限。可燃气体达爆炸界限的最低浓度称为爆炸下限,最高浓度称为上限。气体温度升高时爆炸界限扩大,但压力升高时,爆炸界限可能扩大也可能缩小。常见可燃性气体的爆炸界限见表2-29。滤料选用阻燃防静电滤料。

表2-29 爆炸性气体的爆炸界限及爆炸危险度

2.按粉尘的特性选用滤料

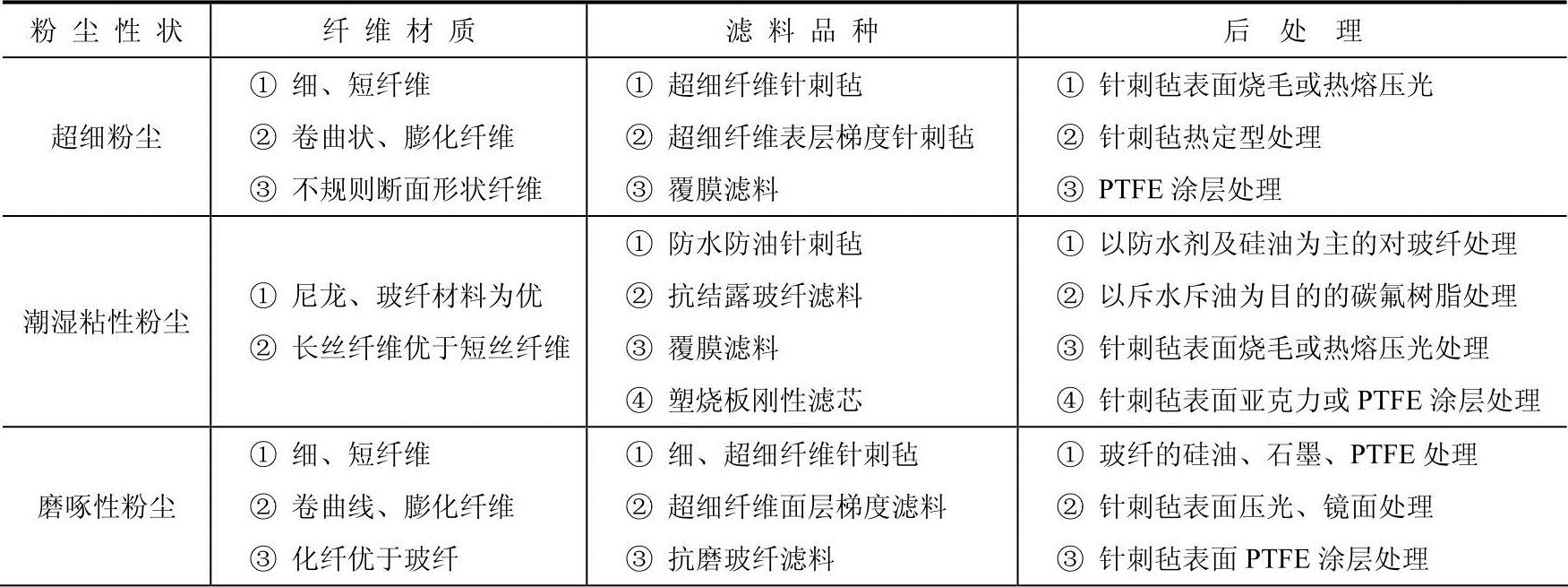

粉尘的特性包含粉尘成分,粉尘的粒径分布、密度、比表面积,粉尘的吸湿性及湿润性、含水率、粘附性,粉尘的安息角与滑动角、磨硺性,粉尘的自燃性、爆炸性、电性、比电阻,以及除尘器出入口的粉尘浓度等。按粉尘的特性选用滤料的基本导则见表2-30。

表2-30 按粉尘特性选用滤料的基本导则

(续)

3.按除尘器的清灰方式选用滤料

袋式除尘器的清灰方式是选择滤料结构品种的一个主要因素。不同清灰方式,因清灰能量、滤料形变特性的不同,宜选用不同结构品种的滤料。脉冲袋式除尘器选用针刺毡,反吹风除尘器多用机织布,振动式除尘器有多种滤料。(www.daowen.com)

4.按其他特殊要求选用滤料

1)高浓度工艺收尘:袋式除尘器作为工艺制粉系统最后一级收尘,广泛用于水泥麿、煤磨、选粉机等设备的气固分离,具有含尘质量浓度高(最高可达1000g/m3以上)、系统连续运行、要求工况稳定等特点。

过去限于除尘技术的落后,对高浓度收尘,往往在袋式除尘器前增设粗颗粒、细颗粒预收尘。目前随着除尘技术进步,在采取一定措施后,采用一级袋式除尘器完全可以达到对高浓度粉尘的收集。在观念上也认识到,粗细尘混合收尘有利于形成疏松尘饼,有利于清灰;如果经过预收尘,完全是细尘,附于袋表将是密实尘饼,阻力大,也不易清除。

用袋式除尘器处理高浓度粉尘应考虑如下要求:

①必须选用外滤式,稳定有效地清灰。曾有使用菱形袋反吹除尘器于煤磨系统,但圆袋脉冲喷吹清灰更好。

②除尘器入口气流分布均匀合理,严防直接冲刷滤袋。

③选用刚度较好的高强低伸厚实型滤料,表面经压光或经亚克力、PTFE浸渍涂层处理等,具有光滑表面、斥油斥水、助清理的效果,或采用覆膜滤料。

④除尘器入口、灰斗入口气流速度宜小于10m/s。入口管宜斜向或垂直进入,以防堵。采用大灰斗,加缓冲挡板以处理硬质粗颗粒和灼热粗尘,使之快速沉降;同时控制袋底气流上升速度小于1.5m/s,在袋底与灰斗之间增加一段作静压室的空间。

2)要求稳定低阻运行场合:对要求滤料低阻而长期运行稳定,用于制氧机、高炉鼓风机、空压机等设备吸入口空气的过滤。入口是大气,粉尘稀少浓度极低,但又要求过滤效率高,运行阻力低而波动幅度小,使系统的气体流量能达到基本稳定。

选用超细纤维面层梯度复合滤料并经PTFE涂层处理,表面光滑,是最佳的选择。其运行较之常规针刺毡高效低阻,过滤速度宜小于1.5m/min,运行阻力可达1000Pa以上而稳定。不宜用覆膜滤料,因大气中1μm以下的微粒较多,加上温度及空气中的油烟微粒易于堵塞膜上微孔。宜用外滤圆袋脉冲除尘器脉冲喷吹清灰,定阻清灰。

3)含油雾等粘性尘气体的处理:在沥青混凝土工厂的拌合处和成品缷料处,会排出含焦油雾和粉尘的废气,在电极和炭素制品成型工艺过程中,会排出含焦油雾和炭粉的废气,采用预涂石灰石、白云石粉以吸附油雾并过滤,同时过滤其余的粉尘。滤料采用防水防油针刺毡。粘性尘粘性很大不易清灰时,均可采用适宜的粉体预涂灰加以处理。

4)锅炉烟气净化除尘:工业锅炉、电站锅炉等的烟气中含有SO2,易导致凝露,产生酸气、稀硫酸,同时含有O3、NO2等氧化气体,当其超过一定的浓度(参见PPS,P84滤料一节的介绍),会对PPS、P84滤料造成损伤或破坏。当锅炉初始运行或低负荷运行时,需喷油助燃,将产生未燃烬的油雾。

宜选用PPS、P84、PTFE、玻纤优化组合的梯度复合滤料,同时对滤料进行预涂粉煤灰处理,以吸附油雾。

5)高标准低排放和具有高净化要求的场合:处理含铅、镉、铬等特殊有害有毒物质的除尘器,某些工艺气体回收系统(如利用石灰窑焙烧废气分离CO2气体、制干冰等),以及采暖地区利用空气再循环的除尘系统等,均要求排放质量浓度低到几十甚至几毫克每立方米以下,应选用特殊结构的滤料。

可以采用PTFE覆膜滤料或超细纤维梯度针刺毡,其效率能达到99.97%~99.99%以上排放质量浓度能达到5mg/m3甚至1mg/m3。

除尘器的设计要求:过滤风速小(小于1m/min),漏风率低,进口气流速度小,各过滤室风量分配均匀,进风道气流组织设计均匀合理等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。