1.阻力表示方法

袋式除尘器的设备阻力是表示能耗大小的技术指标,可通过测定设备进口与出口气流的全压差而得到(单位为Pa或kPa)。其大小不仅与除尘器的种类和结构型式有关,还与处理气体通过时的流速大小有关。通常设备阻力与进出口气流的动压成正比,即

式中 Δp——含尘气体通过除尘器设备的阻力(Pa);

ξ——除尘器的阻力系数;

ρ——含尘气体的密度(kg/m3);

v——除尘器进口的平均气流速度(m/s)。

由于除尘器的阻力系数难以计算,且因除尘器不同差异很大,所以除尘器总阻力还常用下式表示。

Δp=p1−p2 (2-7)

式中 p1——设备入口全压(Pa);

p2——设备出口全压(Pa)。

对大中型除尘器而言,除尘器入口与出口之间的高度差引起的浮力应该考虑在内,浮力效果是除尘器入口及出口测定位置的高度差Hg和气体与大气的密度差(ρa-ρ)之积,即

pH=Hg(ρa-ρ) (2-8)

一般情况下,对除尘器的阻力来说,浮力效果是微不足道的。但是,如果气体温度高,测定点的高度又相差很大,就不能忽略浮力效果,因此要引起重视。

根据上述总阻力及浮力效果,用下式表示除尘器的总阻力损失。

Δp=p1−p2−pH (2-9)

这时,如果测定截面的流速及其分布大致一致时,可用静压差代替总压差来求出压力损失。

设备阻力,实质上是气流通过设备时所消耗的机械能,它与通风机所耗功率成正比,所以设备的阻力越小越好。多数袋式除尘器的阻力损失在1500Pa以下。

2.袋式除尘器阻力分析

(1)袋式除尘器阻力组成

袋式除尘器阻力指气流通过袋式除尘器的流动阻力,当除尘器进出口截面积相等时,可以用除尘器进出口气体平均静压差度量。设备阻力Δp包括除尘器结构阻力Δpg和过滤阻力ΔpL两部分,过滤阻力又由洁净滤料阻力Δpq、滤料中粉尘残留阻力Δpc(初层)和堆积粉尘层阻力Δpd三部分组成,即:

Δp=Δpg+ΔpL (2-10)

ΔpL=Δpq+Δpc+Δpd (2-11)

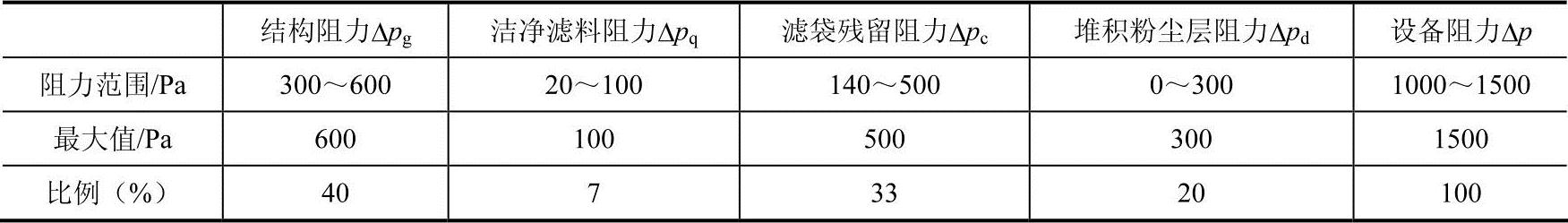

对于传统结构的脉冲袋式除尘器,其设备阻力和分布大致见表2-17(以电厂锅炉、炼钢电炉烟气净化为例):

表2-17 常规脉冲袋式除尘器设备阻力分布

由表可以看出,袋式除尘器设备结构阻力和滤袋表面残留阻力是设备阻力的主要构成,也是节能降阻的重点环节。

(2)袋式除尘器结构阻力分析

除尘器本体(结构)阻力占其总阻力比重40%,值得特别重视。该阻力主要由进出风口、风道、各袋室进出风口、袋口等气体通过的部位产生的摩擦阻力和局部阻力组成,即为各部分摩擦阻力和局部阻力之和,简易公式表示为:

式中 Km——摩擦综合系数;

Kg——局部阻力综合系数;

v——气体流经各部位速度。

可见,欲减小Δpg,首先减小局部阻力系数和降低气体流速。

由公式(2-12)看出,阻力的大小与气体流速大小的二次方成正比,因此,设计中,应尽可能扩大气体通过的各部位的面积,最大限度地降低气流速度,减小设备本体阻力损失。

由于阻力与流速的二次方成正比,故降低气体流速更为有效。降低速度的关键是进出风口,进出口气流速度高,降速潜力大。

再加上流体速度的降低,把结构阻力降为300Pa是完全可能的。

(3)袋式除尘器滤料阻力分析

1)洁净滤料阻力Δpq。洁净滤料的阻力计算式可用下式表示:

Δp=Cvf (2-13)

式中 Δp——洁净滤料的阻力(Pa);

C——洁净滤料阻力系数;(https://www.daowen.com)

vf——过滤速度(m/min)。

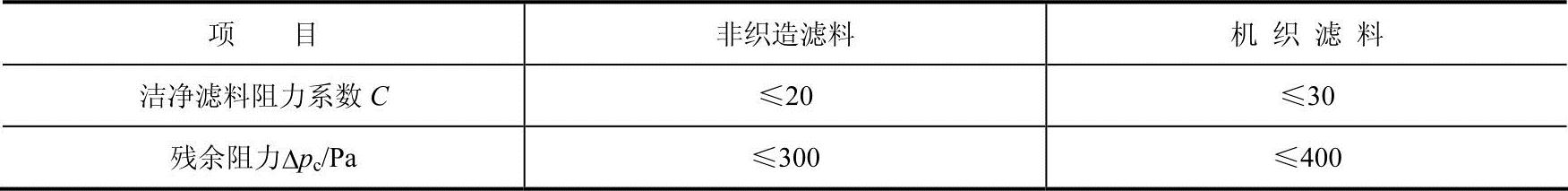

国际GBT6719——2009规定滤料阻力特性以洁净滤料阻力系数C和动态滤尘时阻力值表示,见表2-18。按GB12625规定针刺毡的阻力,洁净针刺滤料阻力一般只有80Pa,机织滤料也不过100Pa(过滤风速1m/min时)。

表2-18 滤料阻力特性

注:摘自GBT6719——2009。

滤袋阻力与滤料的结构、厚度、加工质量和粉尘的性质有关,采用表面过滤技术(覆膜、超细纤维面层等)是防止粉尘嵌入滤料深处的有效措施。

2)滤袋表面残留粉尘阻力Δpc。滤袋使用后,粉尘渗透到滤料内部,形成“深度过滤”,但随着运行时间的增长,残留于滤料中的粉尘会逐渐增加,滤料阻力显著增大,最终形成堵塞,这也意味着滤袋寿命终结。

袋式除尘器在运行过程中防止粉尘进入滤料纤维间隙是主要的,如果出现糊袋(烟气结露、油污等)则过滤状态会更恶化。

一般情况下,滤料阻力长时间保持小于400Pa是理想的状况。如果保持在600~800Pa也是很正常的。

残留在滤料之中粉尘层阻力笔者整理的经验计算式如下:

Δpc=Kvf1.78 (2-14)

式中 Δpc——残留在滤料中粉尘层阻力(Pa);

K——残留在滤料中粉尘层阻力系数,通常在100~600,主要与滤料使用年限有关;

vf——过滤速度(m/min)。

滤袋清灰后,残留在滤袋内部的粉尘残留阻力也是除尘器过滤的主要能耗。残留粉尘阻力大小与粉尘的粒径和粘度有关,特别是与清灰方式、滤袋表面的光洁度有关。在保障净化效率的前提下,应尽量减小残留粉尘的阻力,相关措施如下:

①选择强力清灰方式或缩短清灰周期,并保证清灰装置正常运行。

②强化滤料表面光洁度,如砑光后处理。或采用表面过滤技术,如使用覆膜滤料、超细纤维面层滤料。

③粉尘荷电,改善粉饼结构,增强凝并效果。

通过覆膜、上进风等综合措施,滤袋表面残留粉尘阻力可从目前500Pa降到250Pa左右,下降50%。

3)堆积粉尘层阻力Δpd。堆积粉尘层阻力Δpd与粉尘层厚度有关,笔者整理的经验式为:

Δpd=Bδ1.58 (2-15)

式中 Δpd——堆积粉尘层阻力(Pa);

B——粉尘层阻力系数,2000~3000,与粉尘性质有关;

δ——粉尘层厚度(mm)。

一定厚离的粉尘层,经清灰后,粉尘抖落后重新运行。经过时间t之后,在过滤面积A(m2)上又粘附一层新粉尘。假设粉尘的厚度为L,孔隙率为εp时沉积的粉尘质量为Md[kg]。那么Md/A=md[kg/m2]就叫做粉尘负荷或表面负荷。负荷相对应的压力损失就是堆积粉尘层的阻力。

堆积粉尘层阻力大于等于定压清灰上下限阻力设定压差值,清灰前粉尘层阻力达到最大值,清灰后粉尘层阻力降到最小值或等于零。除尘器型式和滤料确定后,堆积粉尘层阻力是设备阻力的构成中惟一可调部分。对于单机除尘器,粉尘层阻力反映了清灰时被剥离粉尘的量,即清灰能力和剥离率;对于大型袋式除尘器,则体现了每个清灰过程中被喷吹的滤袋数量。

堆积粉尘层阻力(即清灰上下限阻力设定差值)主要与粉尘的粒径、粘性、粉尘浓度和清灰周期有关。粉尘浓度低时,可延长过滤时间;当粉尘浓度高时,可适当缩短清灰周期。

刻意地追求低的粉尘层阻力是不合适的,一般认为增加滤袋喷吹频度会缩短滤袋的寿命,但是运行经验表明,除玻纤袋外,尚无因缩短清灰周期而明显影响滤袋使用寿命的案例。根据工程经验,粉尘层阻力选择200Pa为宜。

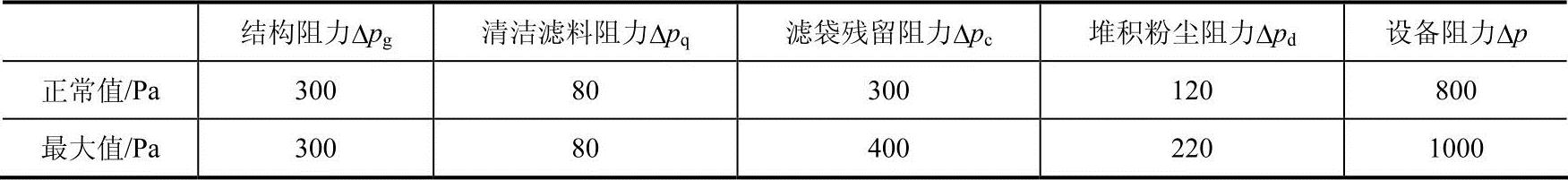

4)理想的袋式除尘器设备阻力。基于以上分析,若采用脉冲袋式除尘器结构和表面过滤技术,对于一般性原料粉尘和炉窑烟气,当过滤风速1m/min时,理想的袋式除尘器设备阻力和分布见表2-19。

表2-19 理想的袋式除尘器设备阻力和分布

可见,采取降阻措施后,理想的袋式除尘器阻力比传统的袋式除尘器阻力大约降低25%~30%,节能显著。

(4)案例

高炉碾泥机除尘器:

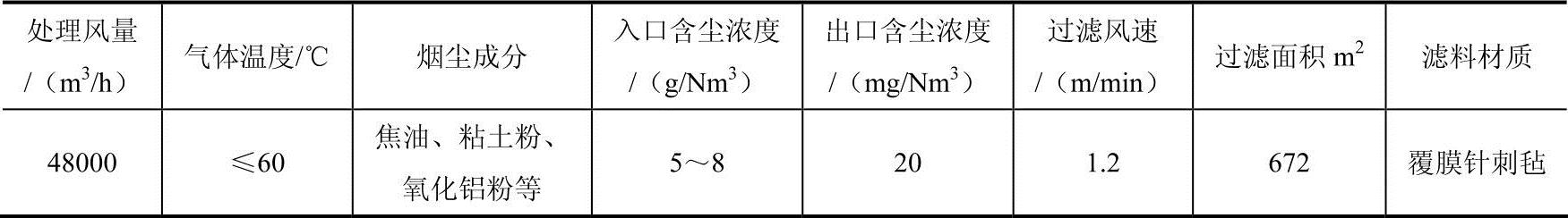

2026年6月,宝钢股份分公司一号高炉碾泥机室搬迁后的碾泥机室除尘系统正式投产使用。该系统主要捕集碾泥机室的原料进料、原料贮存及配料系统和碾泥机作业及成品包装系统等各处扬尘。该除尘系统选用的脉冲袋式除尘器的基本参数见表2-20。

表2-20 碾泥机脉冲袋式除尘器设备基本参数

采取降阻措施后,此系统脉冲除尘器在3年的稳定运行中,设备阻力一直小于600Pa,节能显著,设备阻力基本分布见表2-21。

表2-21 碾泥机脉冲袋式除尘器设备阻力和分布

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。