减速器箱体能够支承和固定减速器中的各种零件,并保证传动零件能够正确啮合,使箱体内零件具有良好的润滑和密封。在进行减速器箱体结构设计时,应当保证箱体的强度和刚度,同时应当考虑结构紧凑、密封可靠、加工和装配工艺性等方面的因素。

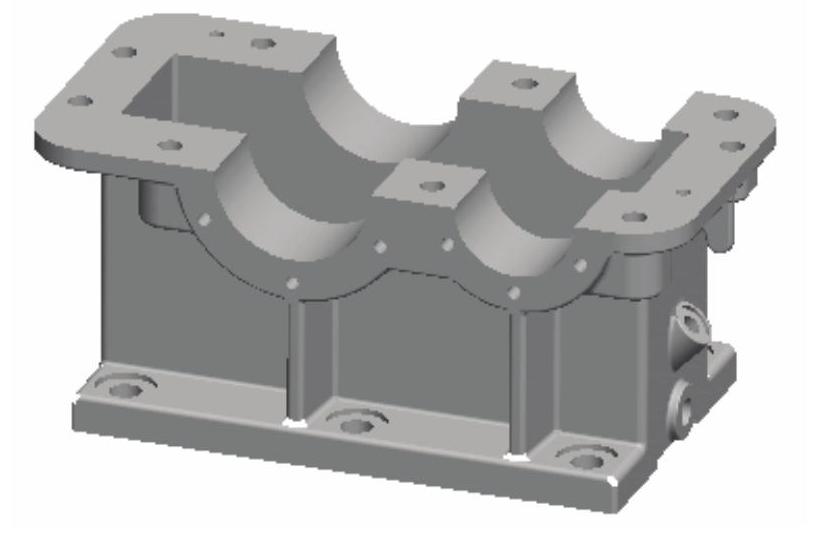

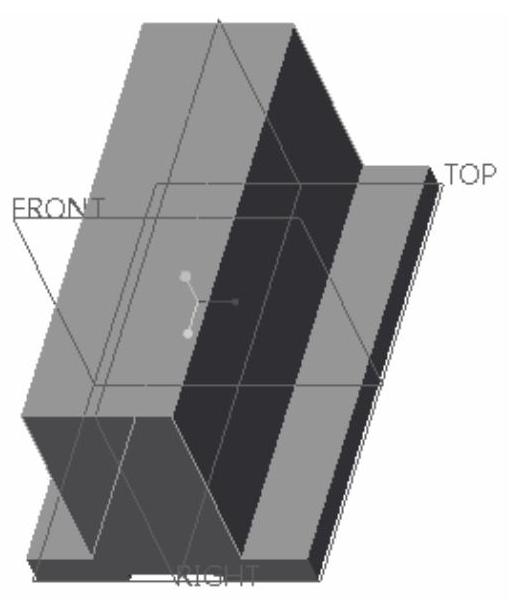

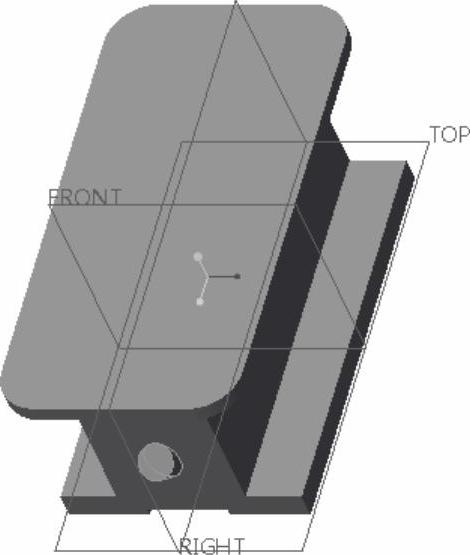

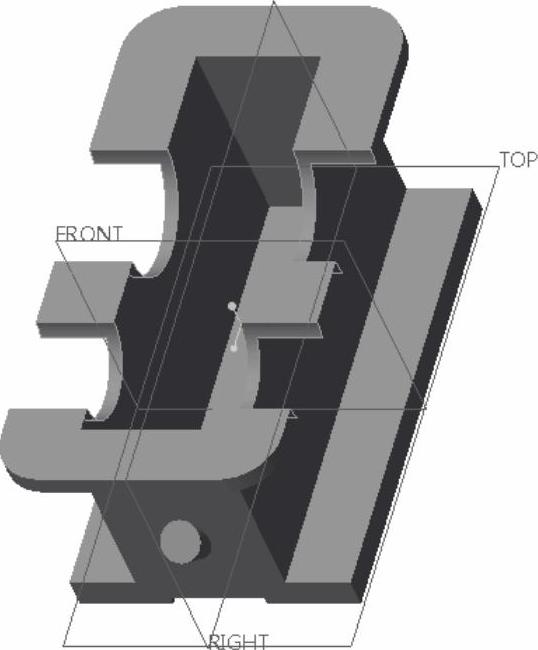

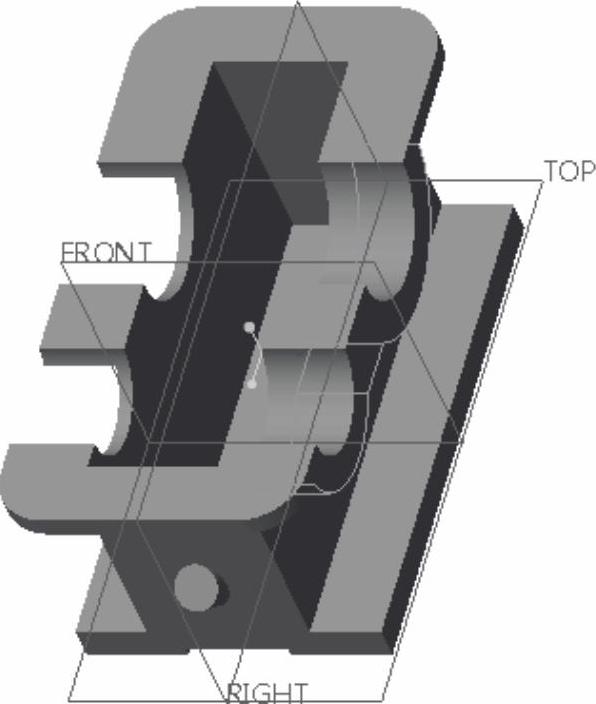

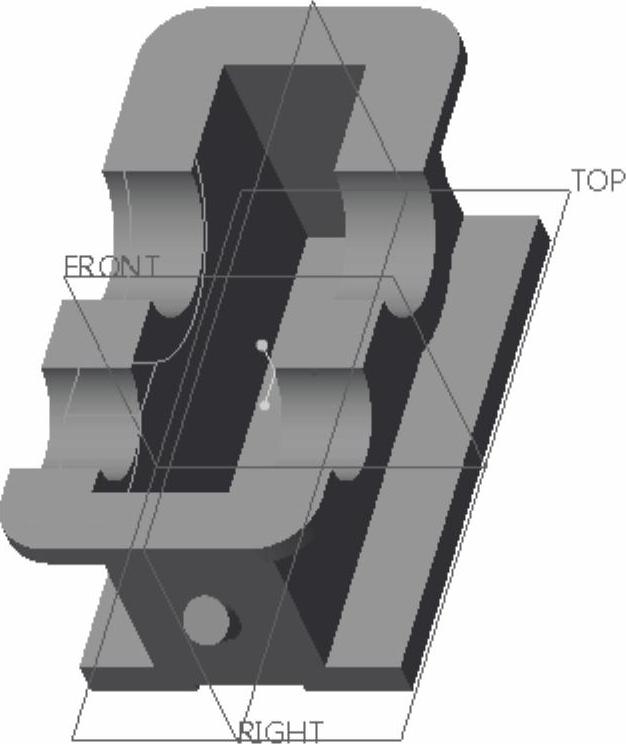

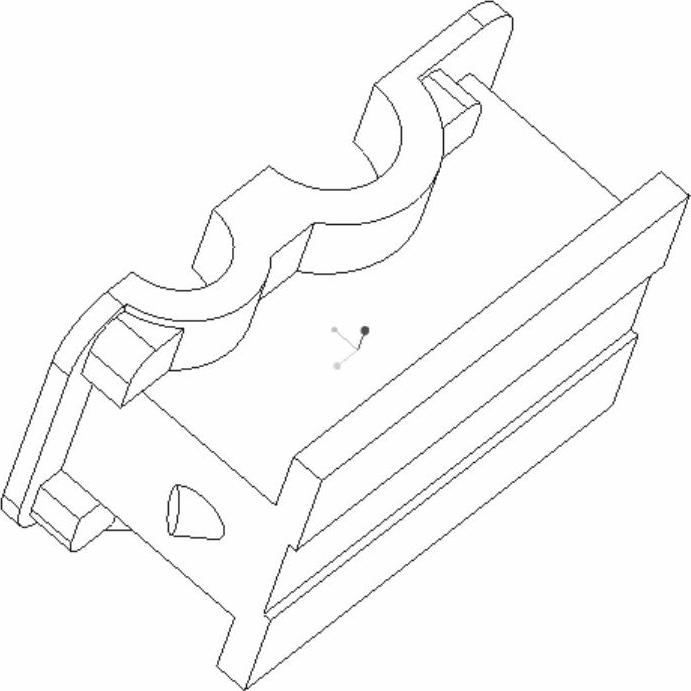

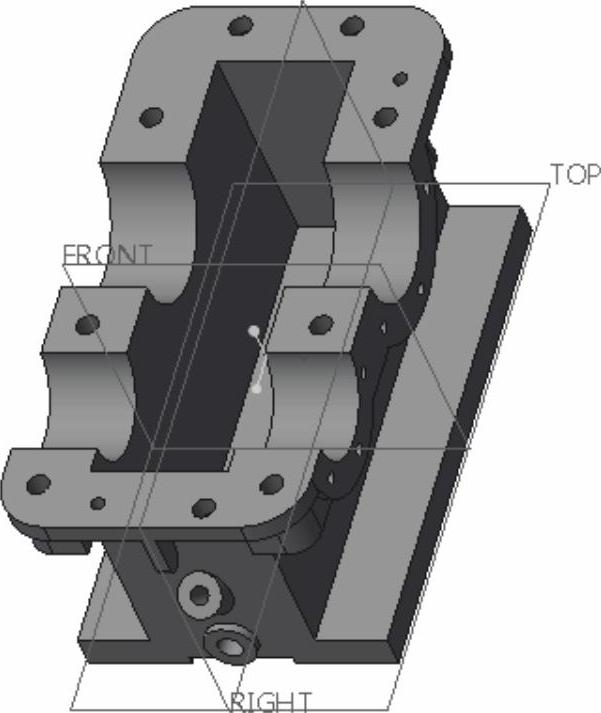

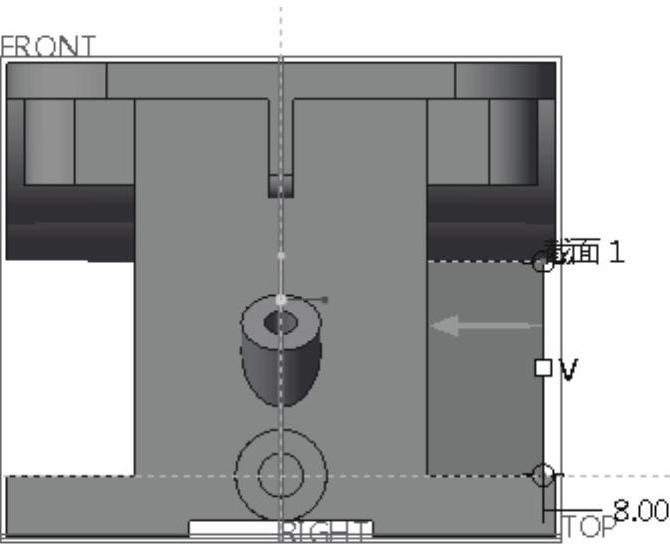

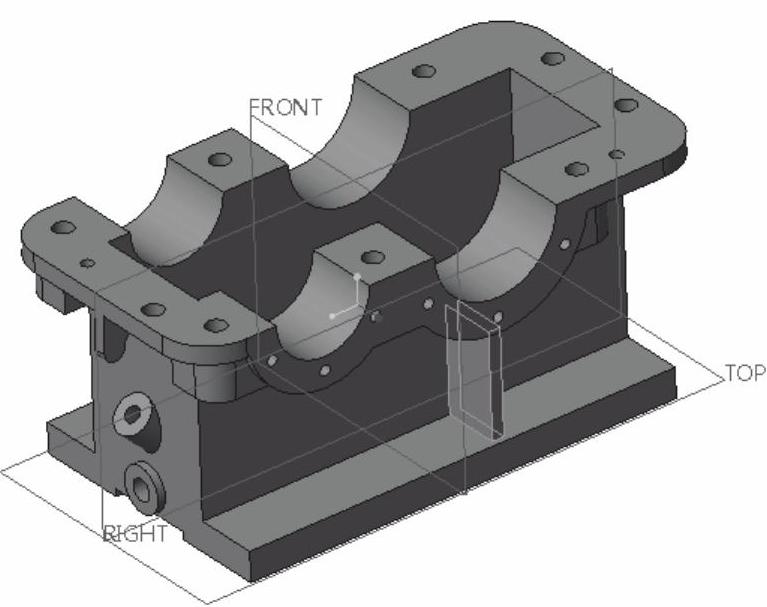

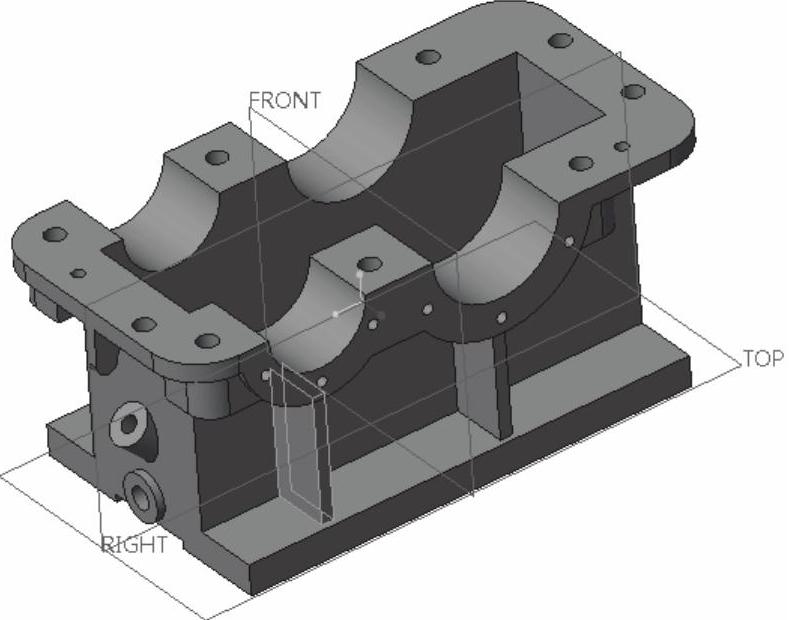

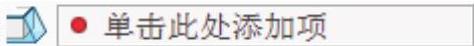

本实例要创建的减速器箱体如图5-82所示。

图5-82 减速器箱体

本实例的目的是让读者了解减速器箱体的结构造型,掌握利用各种工具或命令来创建减速器箱体的具体步骤;重点学习如何创建拔模特征、筋特征,以及特征内部的基准平面等知识。

本实例具体的操作步骤如下。

步骤1:新建零件文件。

(1)在“快速访问”工具栏中单击“新建”按钮 ,弹出“新建”对话框。

,弹出“新建”对话框。

(2)在“类型”选项组中选择“零件”单选按钮,在“子类型”选项组中选择“实体”单选按钮;在“名称”文本框中输入“TSM_5_3”;取消勾选“使用默认模板”复选框,不使用默认模板,单击“确定”按钮。

(3)弹出“新文件选项”对话框,在“模板”选项组中选择“mmns_part_solid”选项。单击“确定”按钮,进入零件设计模式。

步骤2:以拉伸的方式创建底座。

(1)单击“拉伸”按钮 ,打开“拉伸”选项卡。

,打开“拉伸”选项卡。

(2)在“拉伸”选项卡中指定要创建的模型特征为 (实体)。

(实体)。

(3)选择FRONT基准平面作为草绘平面,进入草绘模式中。

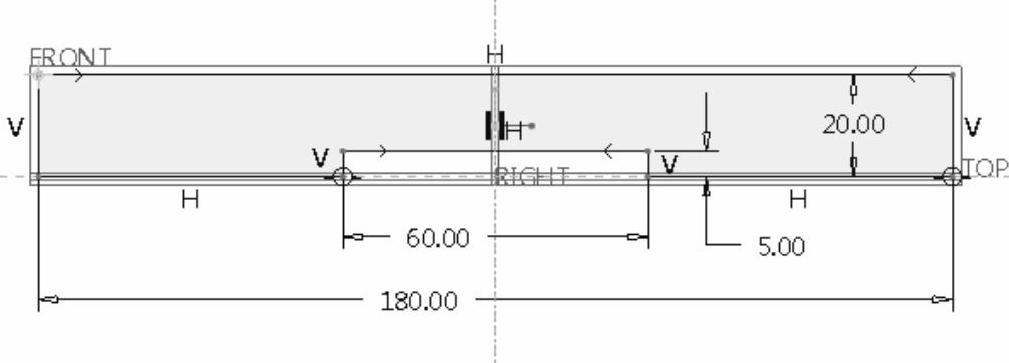

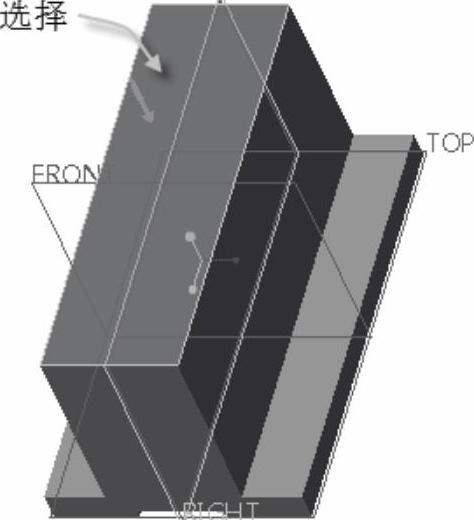

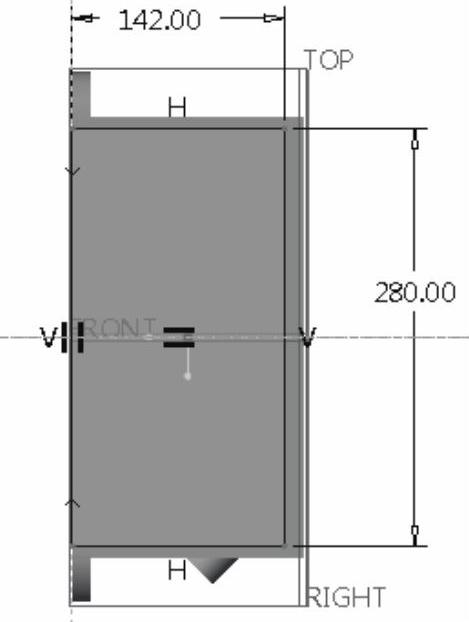

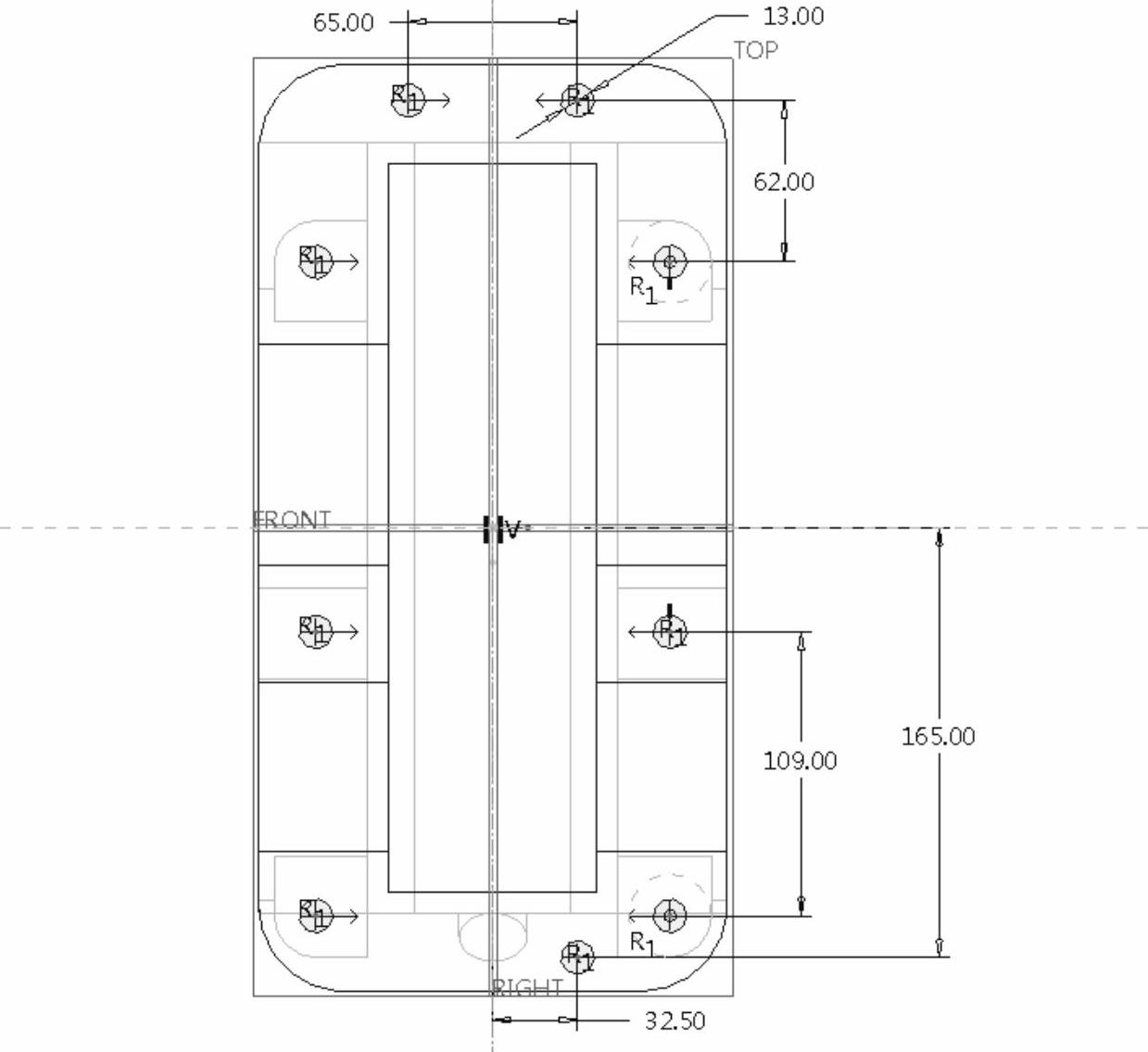

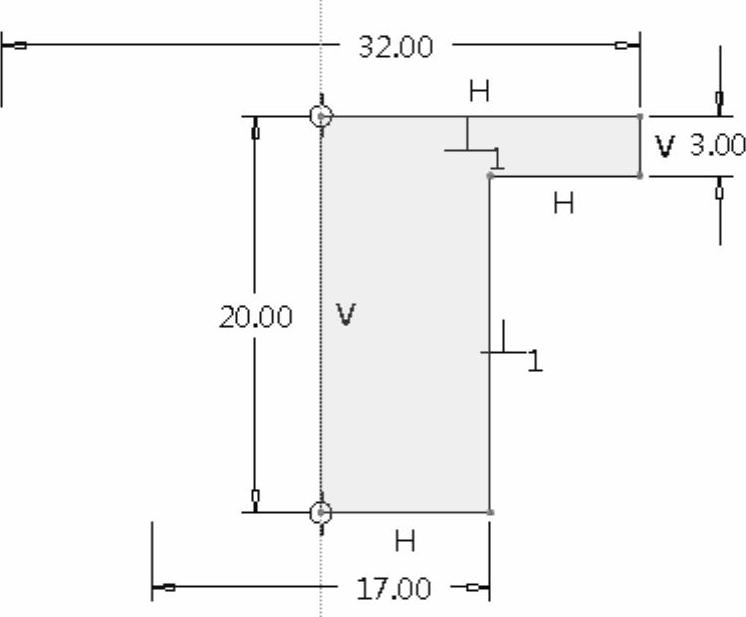

(4)绘制图5-83所示的拉伸剖面,单击“确定”按钮 。

。

(5)在“拉伸”选项卡的侧1深度选项列表框中选择“ (对称)”选项,输入拉伸深度值为“296”。

(对称)”选项,输入拉伸深度值为“296”。

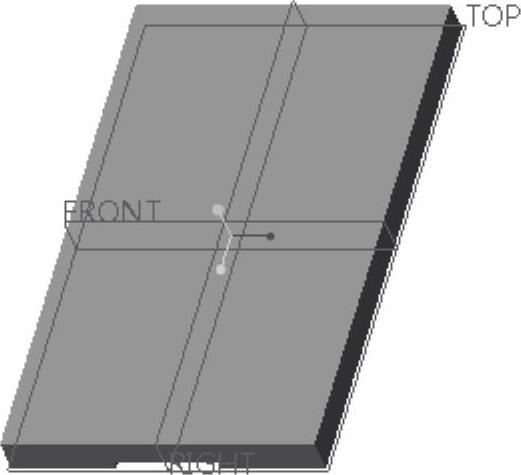

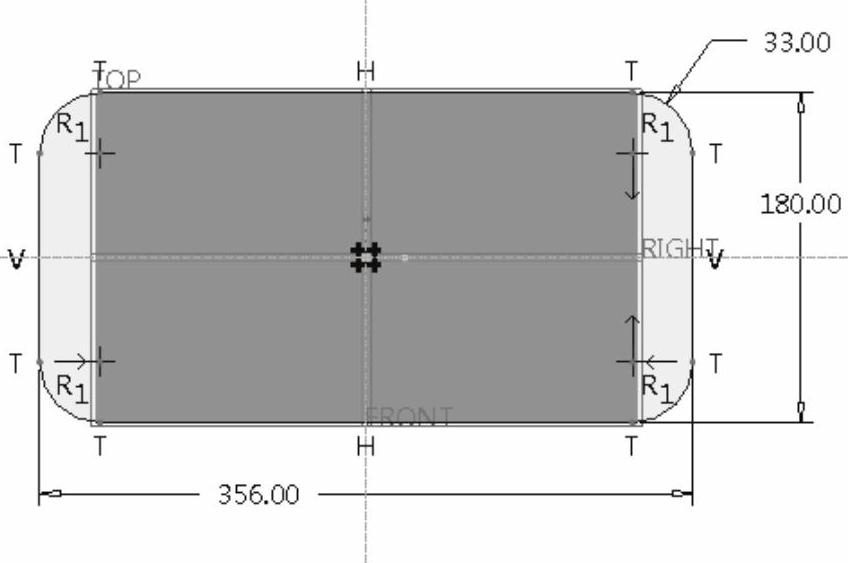

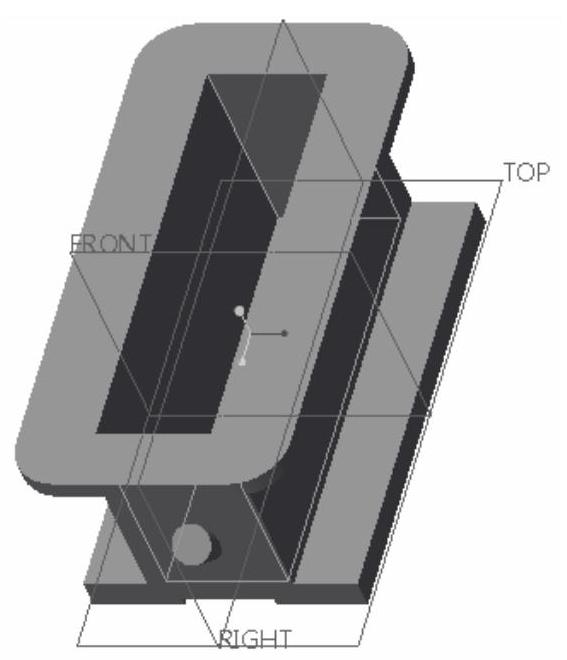

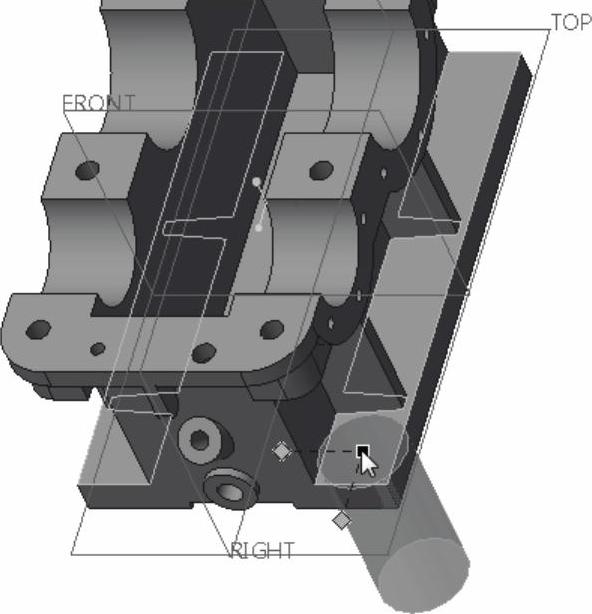

(6)在“拉伸”选项卡中单击“完成”按钮 ,创建的拉伸特征如图5-84所示。

,创建的拉伸特征如图5-84所示。

图5-83 绘制剖面

图5-84 底座基本体

步骤3:创建拉伸特征。

(1)单击“拉伸”按钮 ,打开“拉伸”选项卡。

,打开“拉伸”选项卡。

(2)在“拉伸”选项卡中指定要创建的模型特征为 (实体)。

(实体)。

(3)打开“放置”下滑面板,单击“定义”按钮,弹出“草绘”对话框。

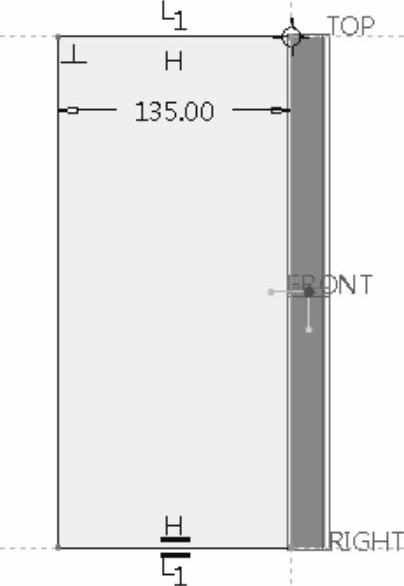

(4)选择RIGHT基准平面作为草绘平面,以TOP基准平面作为“左”方向参考,单击“草绘”按钮,进入草绘模式中。

(5)绘制图5-85所示的拉伸剖面,单击“确定”按钮 。

。

(6)在“拉伸”选项卡的侧1“深度选项”列表框中选择“ (对称)”选项,输入拉伸深度值为“96”。

(对称)”选项,输入拉伸深度值为“96”。

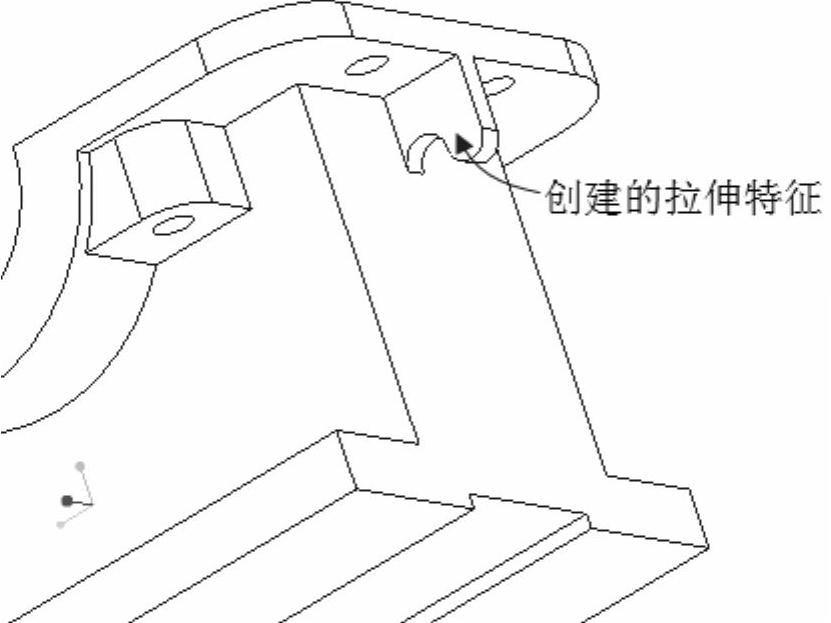

(7)在“拉伸”选项卡中单击“完成”按钮 ,创建的拉伸特征如图5-86所示。

,创建的拉伸特征如图5-86所示。

图5-85 绘制拉伸剖面

图5-86 创建拉伸特征

步骤4:创建拉伸特征。

(1)单击“拉伸”按钮 ,打开“拉伸”选项卡。

,打开“拉伸”选项卡。

(2)在“拉伸”选项卡中指定要创建的模型特征为 (实体)。

(实体)。

(3)打开“放置”下滑面板,单击“定义”按钮,弹出“草绘”对话框。

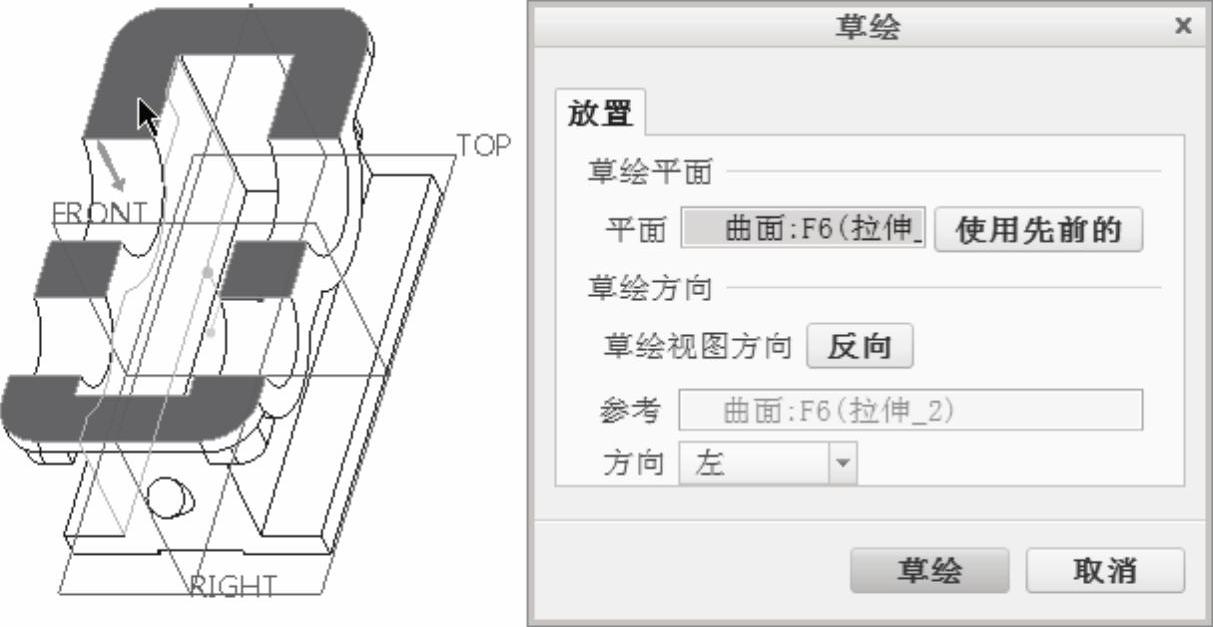

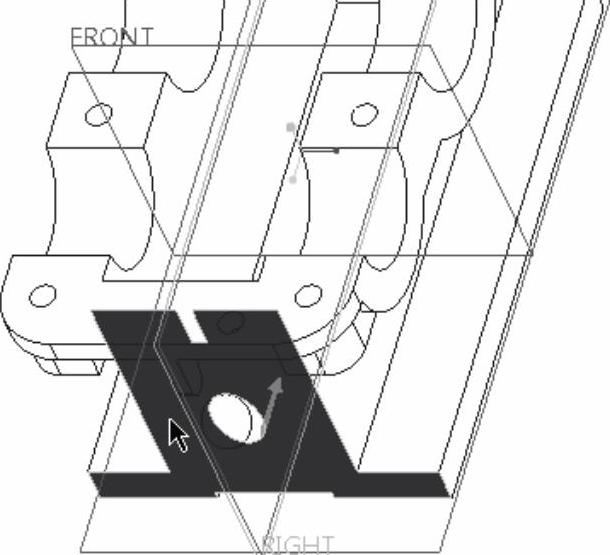

(4)选择图5-87所示的零件顶面作为草绘平面,以RIGHT基准平面为“上(顶)”方向参考,单击“草绘”按钮,进入草绘模式。

(5)绘制图5-88所示的拉伸剖面,单击“确定”按钮 。

。

(6)在“拉伸”选项卡中输入拉伸深度为“12”,单击“深度方向”按钮 。

。

(7)单击“完成”按钮 。

。

图5-87 指定草绘平面

图5-88 绘制拉伸剖面

步骤5:创建旋转特征。

(1)单击“旋转”按钮 ,打开“旋转”选项卡。

,打开“旋转”选项卡。

(2)在“旋转”选项卡中指定要创建的模型特征为 (实体)。

(实体)。

(3)单击“旋转”选项卡中的“放置”按钮,打开“放置”下滑面板,接着单击该下滑面板上的“定义”按钮,弹出“草绘”对话框。

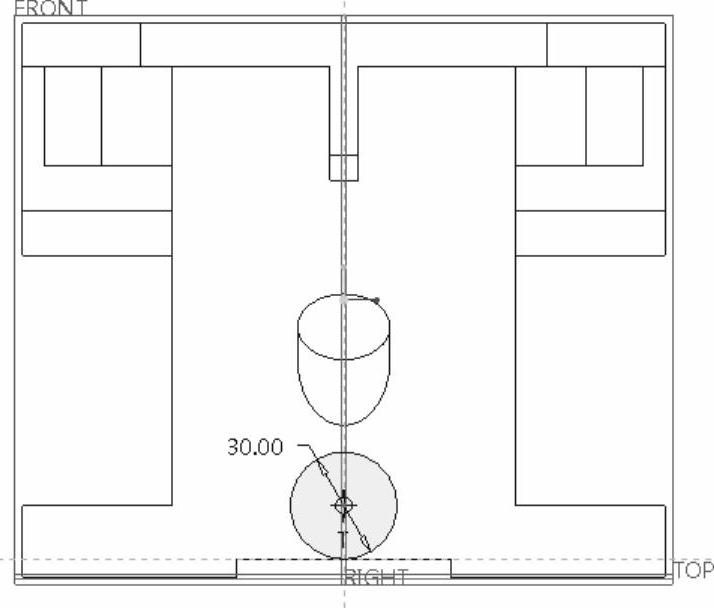

(4)选择RIGHT基准平面作为草绘平面,以TOP基准平面为“左”方向参考,单击“草绘”按钮,进入草绘模式中。

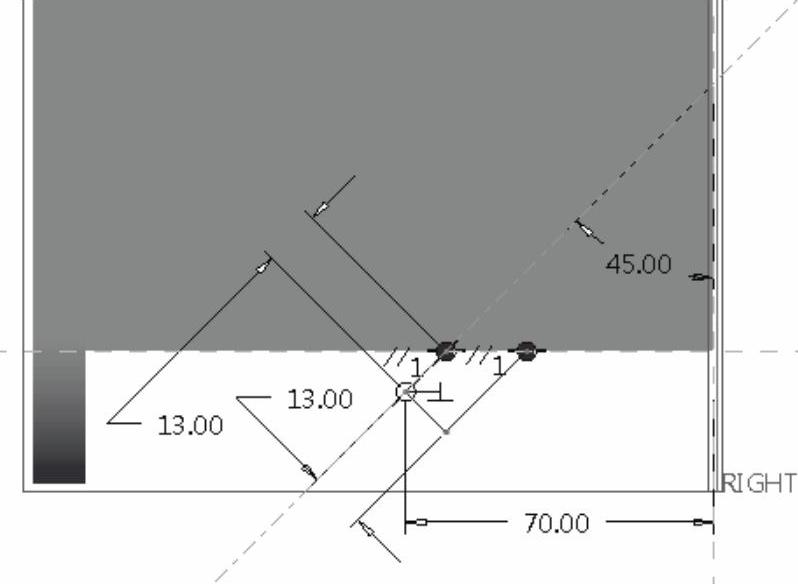

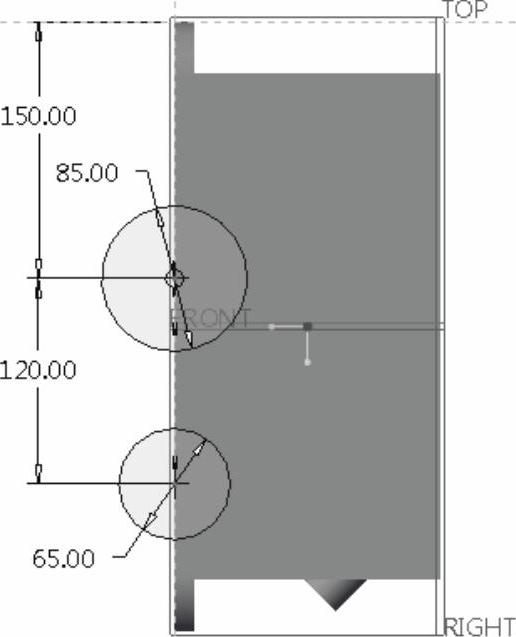

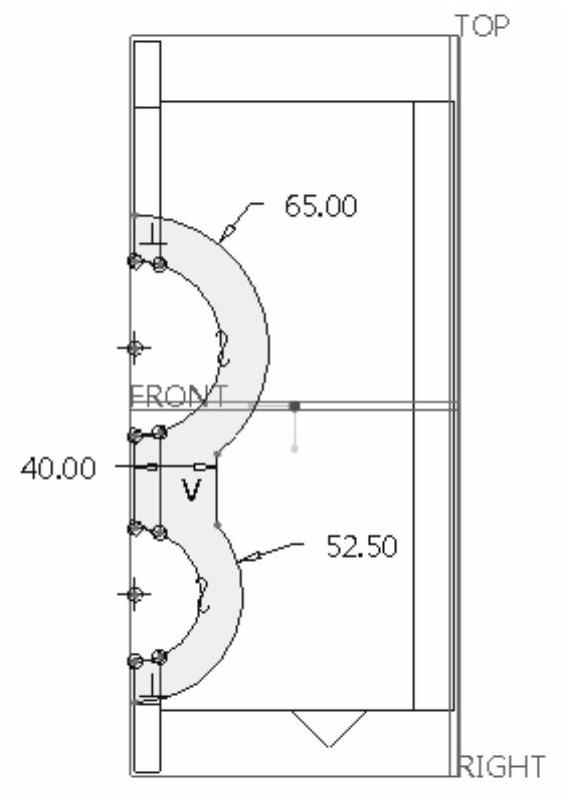

(5)绘制图5-89所示的旋转剖面(含一条将默认为旋转轴的倾斜的几何中心线),单击“确定”按钮 。

。

(6)接受默认的旋转角度为“360°”。

(7)在“旋转”选项卡中单击“完成”按钮 ,完成该旋转特征的创建。按<Ctrl+D>组合键以标准方向的视角显示模型,此时如图5-90所示。

,完成该旋转特征的创建。按<Ctrl+D>组合键以标准方向的视角显示模型,此时如图5-90所示。

图5-89 绘制旋转剖面

图5-90 模型效果

步骤6:拉伸切除。

(1)单击“拉伸”按钮 ,打开“拉伸”选项卡。

,打开“拉伸”选项卡。

(2)在“拉伸”选项卡中指定要创建的模型特征为 (实体),并单击“去除材料”按钮

(实体),并单击“去除材料”按钮 。

。

(3)打开“放置”下滑面板,单击“定义”按钮,弹出“草绘”对话框。

(4)选择RIGHT基准平面作为草绘平面,以TOP基准平面为“左”方向参考,单击“草绘”按钮,进入草绘模式。

(5)绘制图5-91所示的拉伸剖面,单击“确定”按钮 。

。

(6)在“拉伸”选项卡中选择“ (对称)”选项,输入拉伸深度值为“80”。

(对称)”选项,输入拉伸深度值为“80”。

(7)在“拉伸”选项卡中单击“完成”按钮 ,并以标准方向视角显示模型,效果如图5-92所示。

,并以标准方向视角显示模型,效果如图5-92所示。

图5-91 绘制拉伸剖面

图5-92 切除出箱体内腔

步骤7:以拉伸的方式切除材料。

(1)单击“拉伸”按钮 ,打开“拉伸”选项卡。

,打开“拉伸”选项卡。

(2)在“拉伸”选项卡中指定要创建的模型特征为 (实体),并单击“去除材料”按钮

(实体),并单击“去除材料”按钮 。

。

(3)打开“放置”下滑面板,单击“定义”按钮,弹出“草绘”对话框。

(4)在“草绘”对话框中单击“使用先前的”按钮,进入草绘模式。

(5)绘制剖面,如图5-93所示,单击“确定”按钮 。

。

(6)在“拉伸”选项卡中单击“选项”按钮,打开“选项”下滑面板,从“侧1”和“侧2”下拉列表框中均选择“ (穿透)”选项。

(穿透)”选项。

(7)单击“完成”按钮 ,得到图5-94所示的模型效果。

,得到图5-94所示的模型效果。

图5-93 绘制剖面

图5-94 模型效果

步骤8:创建拉伸特征。

(1)单击“拉伸”按钮 ,打开“拉伸”选项卡。

,打开“拉伸”选项卡。

(2)在“拉伸”选项卡中指定要创建的模型特征为 (实体)。

(实体)。

(3)打开“放置”下滑面板,单击“定义”按钮,弹出“草绘”对话框。

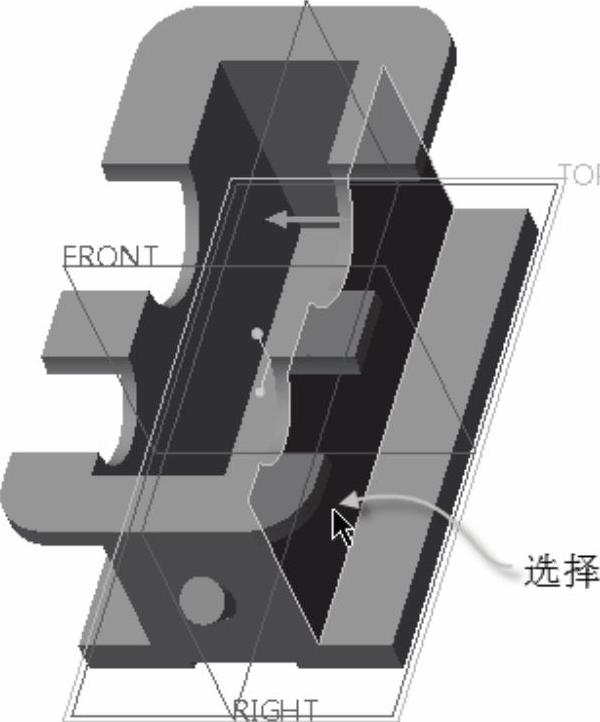

(4)选择图5-95所示的零件面作为草绘平面,以TOP基准平面作为“左”方向参考,单击“草绘”按钮,进入草绘模式。

(5)绘制图5-96所示的剖面,单击“确定”按钮 。

。

图5-95 指定草绘平面

图5-96 绘制剖面

(6)在“拉伸”选项卡中,从“深度选项”下拉列表框中选择“ (到选定的)”选项,然后在模型中选择如图5-97所示的零件面。

(到选定的)”选项,然后在模型中选择如图5-97所示的零件面。

(7)单击“完成”按钮 ,得到的拉伸实体特征如图5-98所示。

,得到的拉伸实体特征如图5-98所示。

图5-97 选择要拉伸到的零件面

图5-98 拉伸效果

步骤9:镜像。

(1)选中刚创建的拉伸特征,单击“镜像”按钮 ,打开“镜像”选项卡。

,打开“镜像”选项卡。

(2)选择RIGHT基准平面作为镜像平面。

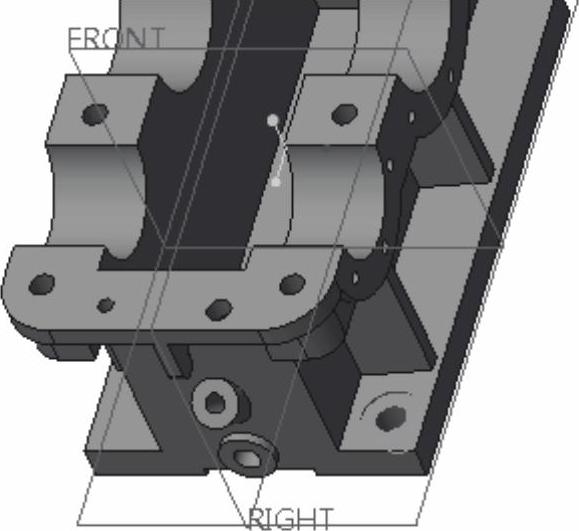

(3)单击“完成”按钮 ,得到的模型效果如图5-99所示。

,得到的模型效果如图5-99所示。

步骤10:创建拉伸特征。

(1)单击“拉伸”按钮 ,打开“拉伸”选项卡。

,打开“拉伸”选项卡。

(2)在“拉伸”选项卡中指定要创建的模型特征为 (实体)。

(实体)。

(3)打开“放置”下滑面板,单击“定义”按钮,弹出“草绘”对话框。

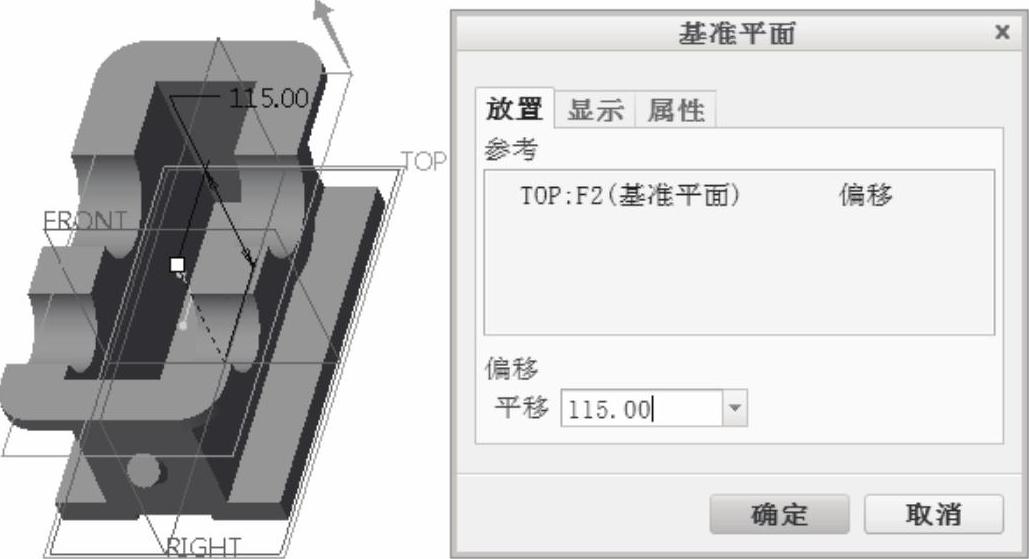

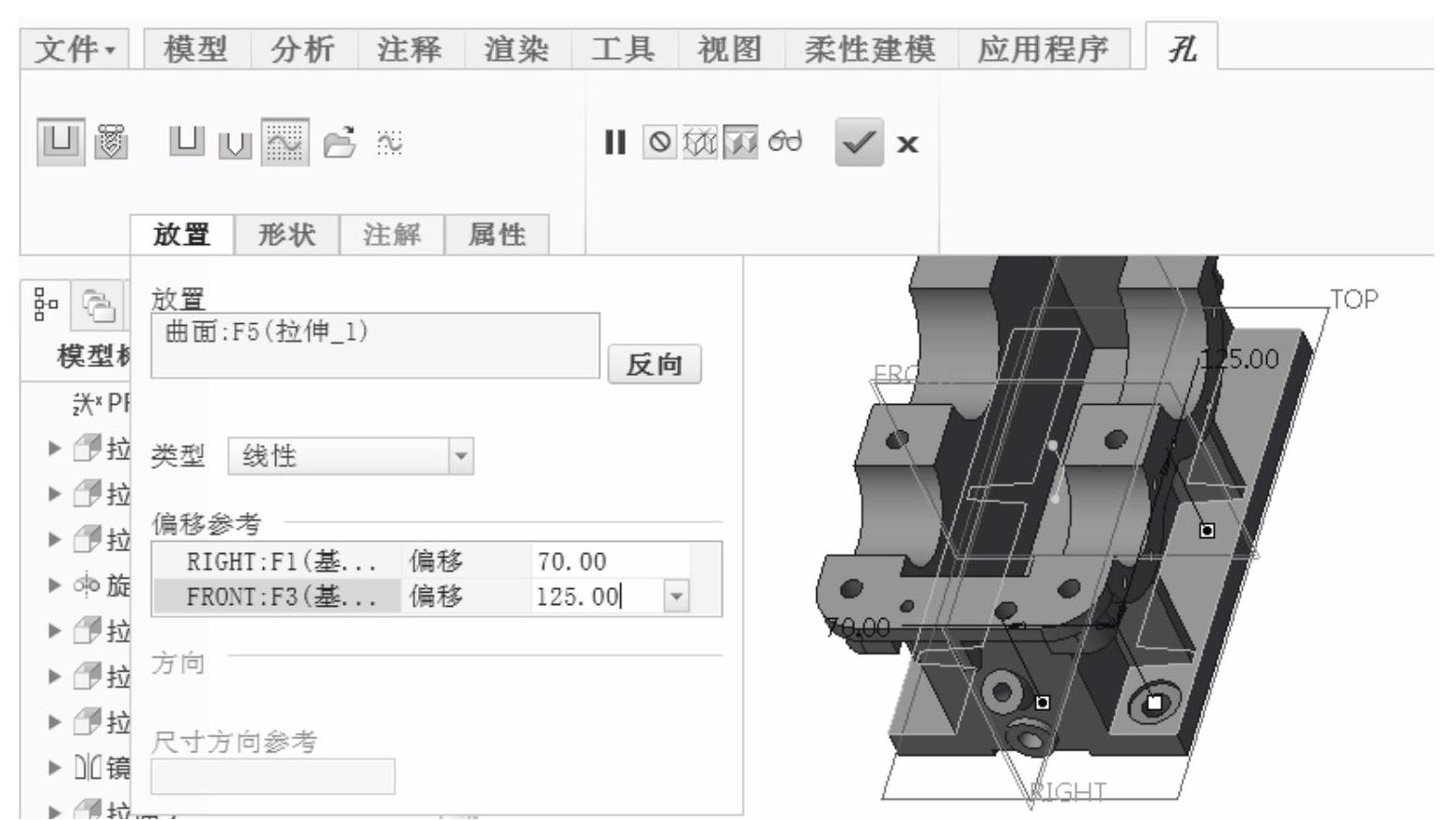

(4)单击“基准”→“基准平面”按钮 ,打开“基准平面”对话框。选择TOP基准平面作为偏移参考,输入平移值为“115”,如图5-100所示,单击“确定”按钮。

,打开“基准平面”对话框。选择TOP基准平面作为偏移参考,输入平移值为“115”,如图5-100所示,单击“确定”按钮。

图5-99 镜像结果

图5-100 创建基准平面DTM1

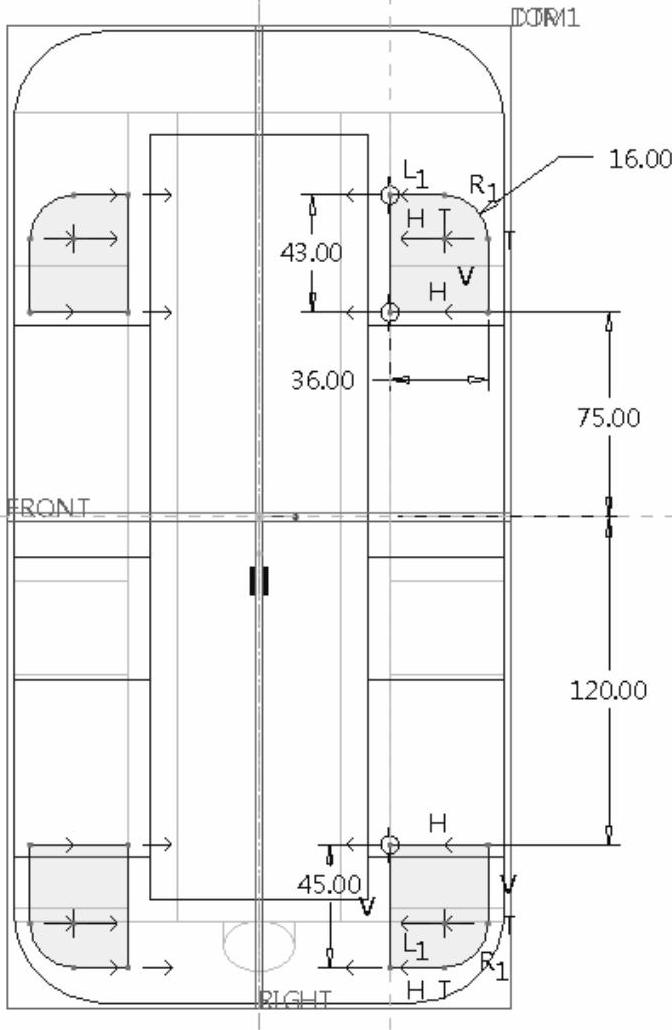

(5)系统自动以刚创建的DTM1基准平面作为草绘平面,以RIGHT基准平面为“右”方向参考,单击“草绘”按钮,进入草绘模式中。

(6)绘制图5-101所示的剖面,单击“确定”按钮 。

。

(7)在“拉伸”选项卡中,从“深度类型”下拉列表框中选择“拉伸到下一曲面”选项

。

(8)单击“完成”按钮 ,创建的凸缘如图5-102所示。

,创建的凸缘如图5-102所示。

步骤11:以拉伸的方式切除出多个圆孔。

(1)单击“拉伸”按钮 ,打开“拉伸”选项卡。

,打开“拉伸”选项卡。

(2)在“拉伸”选项卡中指定要创建的模型特征为 (实体),并单击“去除材料”按钮

(实体),并单击“去除材料”按钮 。

。

(3)打开“放置”下滑面板,单击“定义”按钮,弹出“草绘”对话框。

(4)选择图5-103所示的零件顶面作为草绘平面,单击“草绘”对话框中的“草绘”按钮,进入草绘模式。

图5-101 绘制剖面

图5-102 模型效果

图5-103 指定草绘平面

(5)定义绘图参考,并绘制图5-104所示的剖面,单击“确定”按钮 。

。

(6)在“拉伸”选项卡中输入拉伸深度为“60”,深度方向由草绘平面指向实体内部。

(7)单击“完成”按钮 ,创建的圆孔如图5-105所示。

,创建的圆孔如图5-105所示。

图5-104 绘制剖面

图5-105 切除出多个圆孔

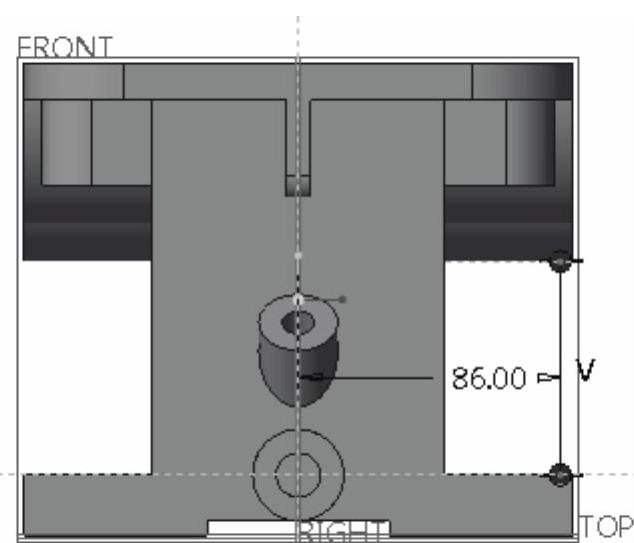

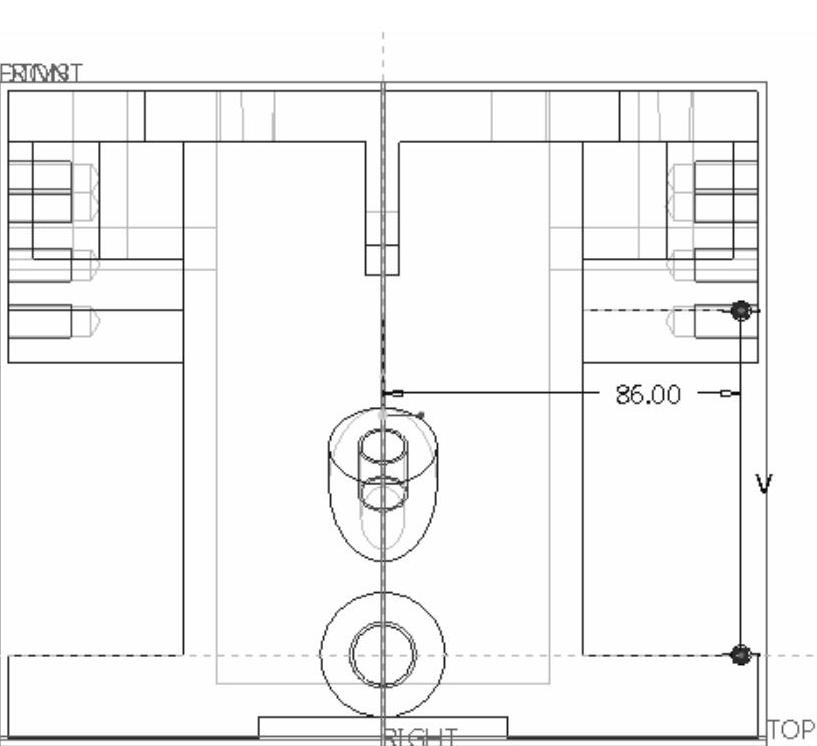

步骤12:创建拉伸特征。

(1)单击“拉伸”按钮 ,打开“拉伸”选项卡。

,打开“拉伸”选项卡。

(2)在“拉伸”选项卡中指定要创建的模型特征为 (实体)。

(实体)。

(3)打开“放置”下滑面板,单击“定义”按钮,弹出“草绘”对话框。

(4)选择RIGHT基准平面作为草绘平面,以TOP基准平面作为“左”方向参考,单击“草绘”按钮,进入草绘模式。

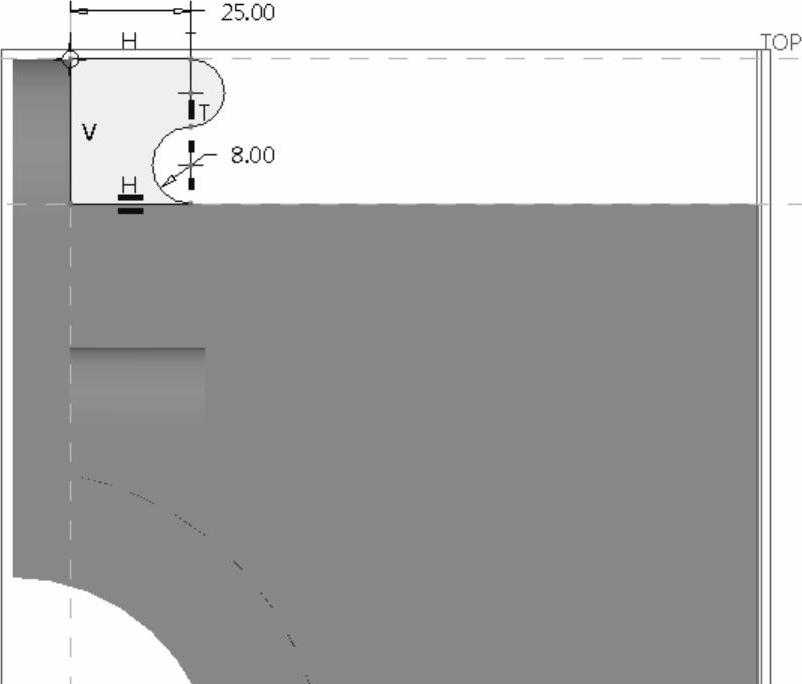

(5)绘制图5-106所示的剖面1,单击“确定”按钮 。

。

(6)在“拉伸”选项卡中的“深度选项”列表框中选择“ (对称)”选项,输入深度值为“8”。

(对称)”选项,输入深度值为“8”。

(7)单击“完成”按钮 ,创建的拉伸特征如图5-107所示。

,创建的拉伸特征如图5-107所示。

图5-106 绘制剖面1

图5-107 创建拉伸特征

步骤13:镜像。

(1)选中刚创建的拉伸特征,单击“镜像”按钮 ,打开“镜像”选项卡。

,打开“镜像”选项卡。

(2)选择FRONT基准平面作为镜像平面。

(3)单击“完成”按钮 。

。

步骤14:以拉伸的方式创建圆凸台。

(1)单击“拉伸”按钮 ,打开“拉伸”选项卡。

,打开“拉伸”选项卡。

(2)在“拉伸”选项卡中指定要创建的模型特征为 (实体)。

(实体)。

(3)打开“放置”下滑面板,单击“定义”按钮,弹出“草绘”对话框。

(4)选择图5-108所示的零件面作为草绘平面,以RIGHT基准平面作为“右”方向参考,单击“草绘”按钮,进入草绘模式。

(5)绘制图5-109所示的剖面2,注意该圆与指定轮廓参考线相切。单击“确定”按钮 。

。

图5-108 指定草绘平面

图5-109 绘制剖面2

(6)输入深度值为“5”。

(7)单击“完成”按钮 。

。

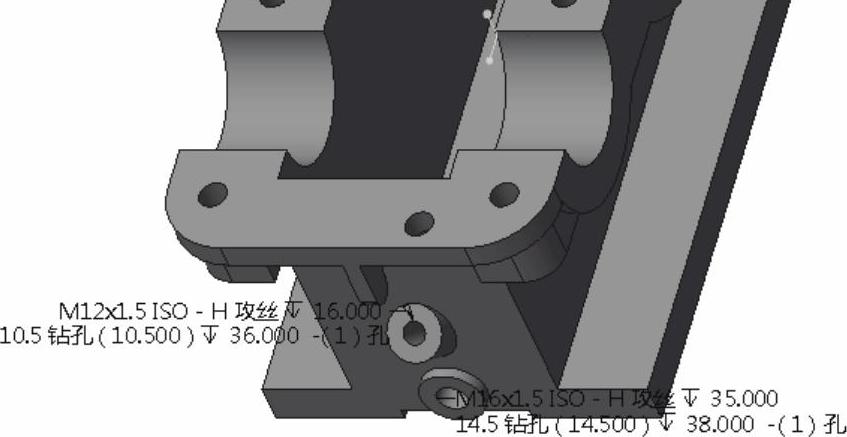

步骤15:创建标准螺纹孔作为放油孔。

说明:处于正常工作状态时的减速器,其箱体内需要盛有一定的油液。为了在换油时便于排除污油和清洗剂,应该在箱体底部、油池的最低位置处设计放油孔。放油孔为螺纹孔,可以使用放油螺塞和防漏垫圈将放油孔密封住。

(1)单击“孔”按钮 ,打开“孔”选项卡。

,打开“孔”选项卡。

(2)单击“孔”选项卡中的“创建标准孔”按钮 。

。

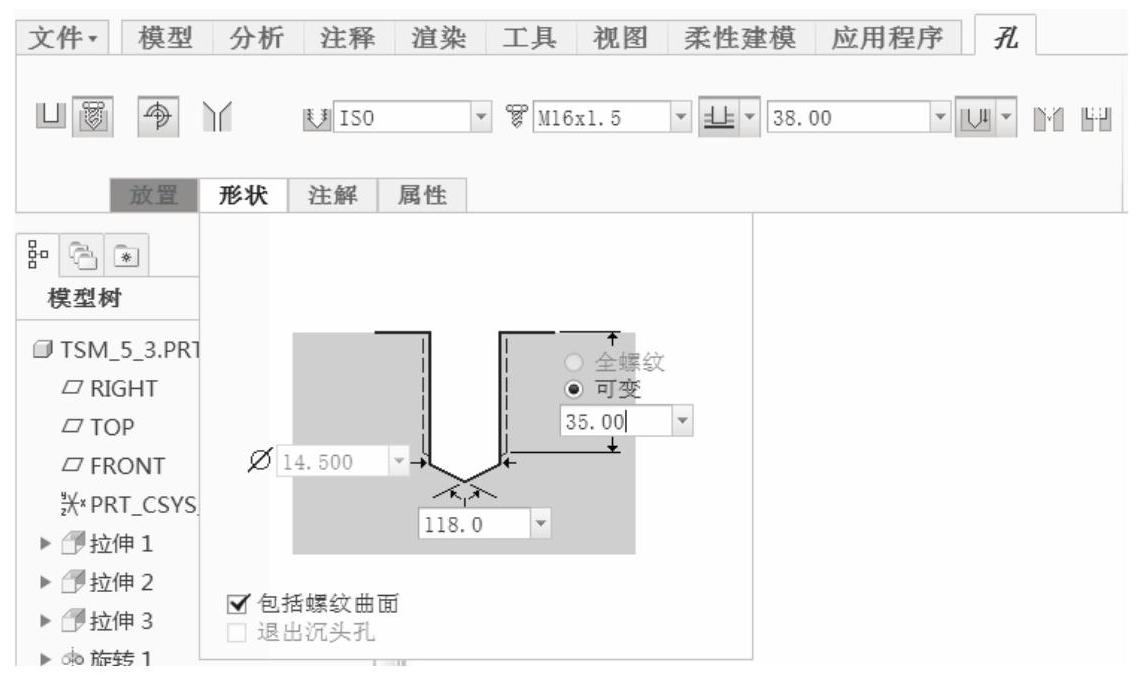

(3)在 (螺钉尺寸)框中选择“M16×1.5”,接着指定钻孔深度为“38”。然后单击“形状”按钮,打开“形状”下滑面板,选择“可变”单选按钮,设置螺纹深度为“35”,如图5-110所示。

(螺钉尺寸)框中选择“M16×1.5”,接着指定钻孔深度为“38”。然后单击“形状”按钮,打开“形状”下滑面板,选择“可变”单选按钮,设置螺纹深度为“35”,如图5-110所示。

图5-110 设置螺纹参数

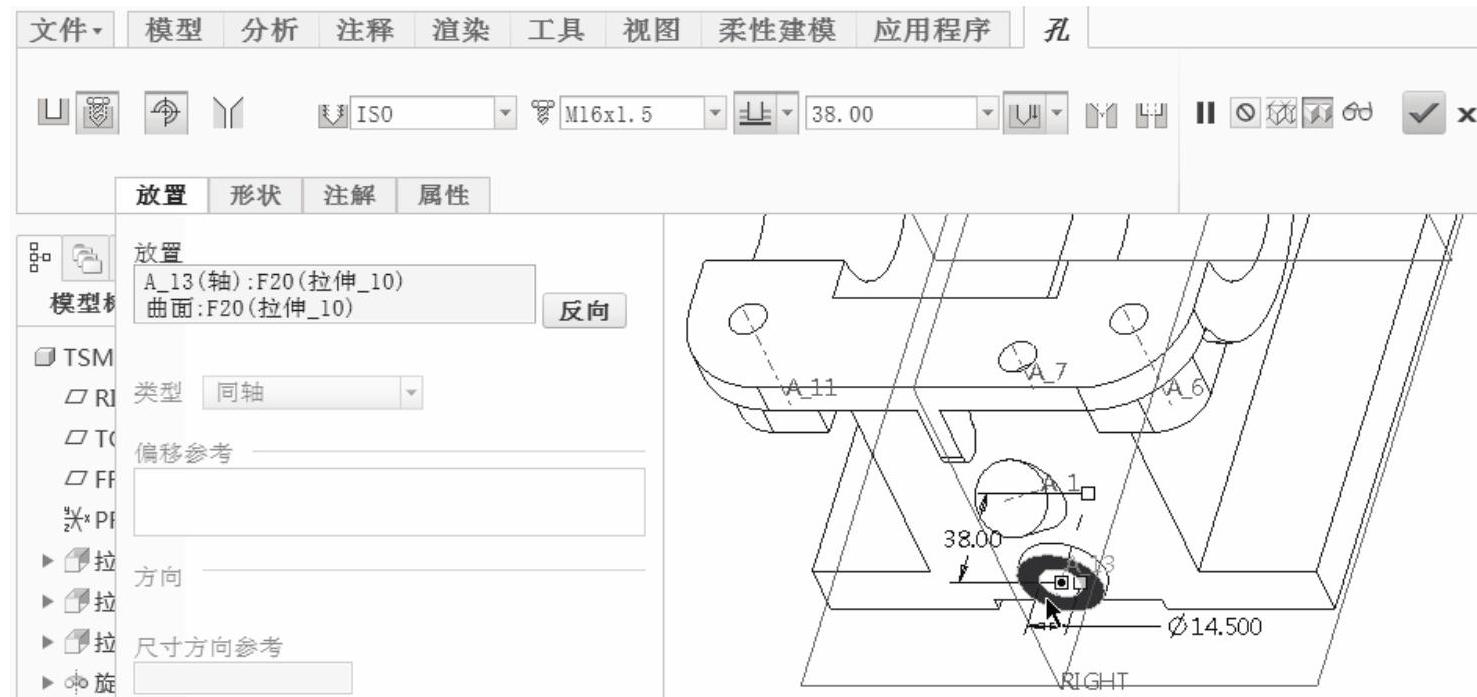

(4)选择上步骤创建的拉伸圆柱的中心轴线作为第1放置参考,默认的放置类型选项为“同轴”,按住<Ctrl>键选择该拉伸圆柱的端面作为第2放置参考,如图5-111所示。

图5-111 定义孔的放置参考

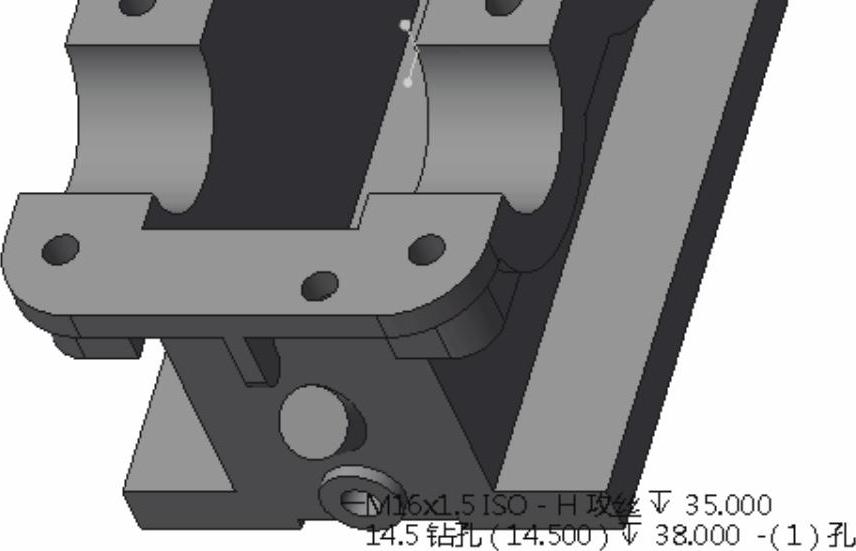

(5)在“孔”选项卡中单击“完成”按钮 ,如图5-112所示。

,如图5-112所示。

图5-112 创建放油孔

步骤16:创建用来安装油面指示器的标准螺纹孔。

说明:油面指示器用来检查减速器内油面高度,以保证油池内有适当的油量。一般在箱体便于观察、油面较稳定的部位装设油面指示器。(www.daowen.com)

(1)单击“孔”按钮 ,打开“孔”选项卡。

,打开“孔”选项卡。

(2)单击“孔”选项卡中的“创建标准孔”按钮 。

。

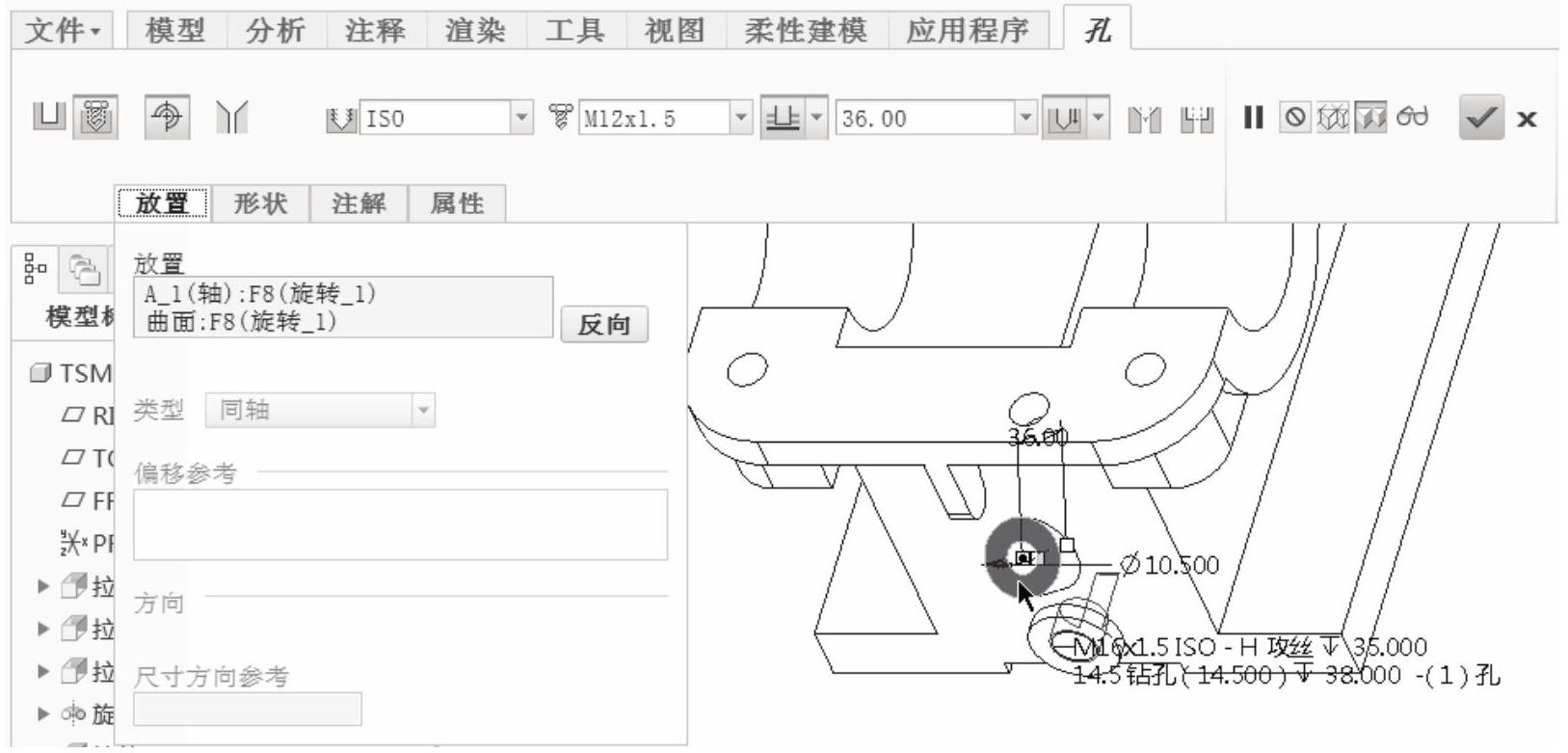

(3)在 (螺钉尺寸)框中选择“M12×1.5”,接着指定钻孔深度为“36”。然后单击“形状”按钮,打开“形状”下滑面板,选择“可变”单选按钮,设置螺纹深度为“16”。

(螺钉尺寸)框中选择“M12×1.5”,接着指定钻孔深度为“36”。然后单击“形状”按钮,打开“形状”下滑面板,选择“可变”单选按钮,设置螺纹深度为“16”。

(4)选择之前创建的一个旋转特征的中心轴线作为主放置参考,默认的放置类型选项为“同轴”选项,接着按住<Ctrl>键的同时选择该旋转特征的端面作为另一个放置参考,如图5-113所示。

图5-113 定义孔的放置参考

(5)在“孔”选项卡中单击“完成”按钮 ,创建的标准螺纹孔如图5-114所示。

,创建的标准螺纹孔如图5-114所示。

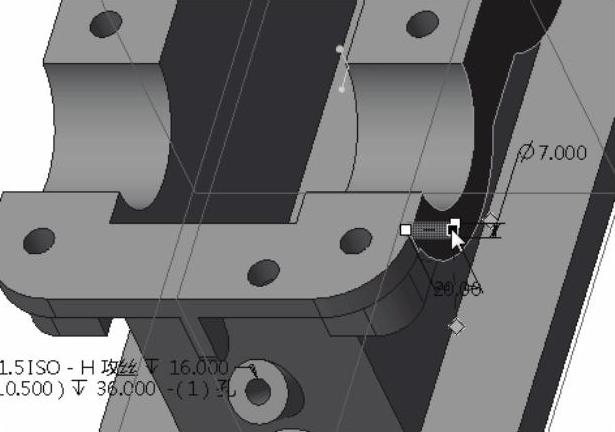

步骤17:创建用来安装轴承端盖的螺纹孔。

(1)单击“孔”按钮 ,打开“孔”选项卡。

,打开“孔”选项卡。

(2)单击“孔”选项卡中的“创建标准孔”按钮 。

。

(3)在 (螺钉尺寸)框中选择“M8×1”,接着指定钻孔深度为“20”。然后单击“形状”按钮,打开“形状”下滑面板,选择“可变”单选按钮,设置螺纹深度为“15”。

(螺钉尺寸)框中选择“M8×1”,接着指定钻孔深度为“20”。然后单击“形状”按钮,打开“形状”下滑面板,选择“可变”单选按钮,设置螺纹深度为“15”。

(4)选择图5-115所示的零件面作为主放置参考。

图5-114 创建用来安装油面指示器的标准螺纹孔

图5-115 指定主放置参考

(5)打开“放置”下滑面板,从“类型”下拉列表框中选择“径向”选项。接着激活“偏移参考”收集器,按住<Ctrl>键选择相应的轴线和TOP基准平面,并在“偏移参考”收集器中设置半径值和角度值,如图5-116所示。

图5-116 定义偏移参考

(6)在“孔”选项卡中单击“完成”按钮 。

。

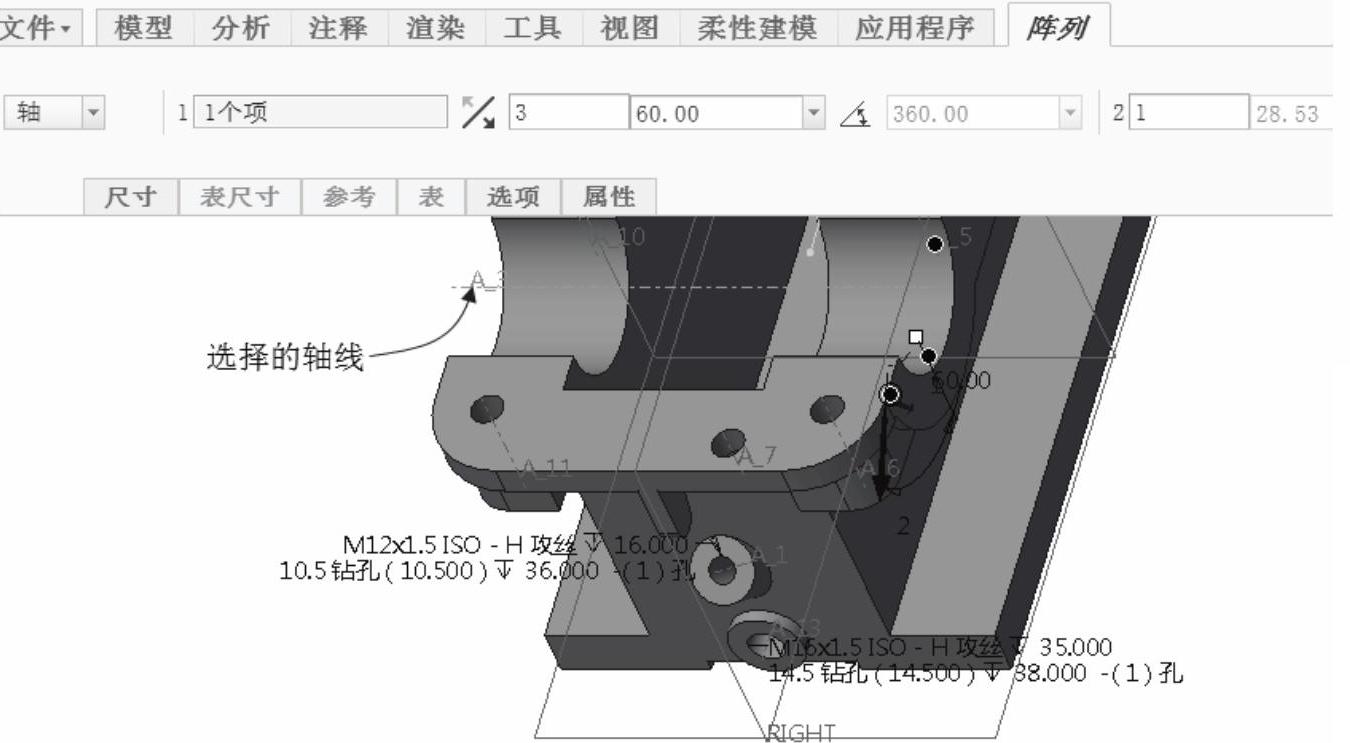

步骤18:阵列操作。

(1)选中刚创建的标准螺纹孔(上一步骤创建的特征),单击“阵列”按钮 ,打开“阵列”选项卡。

,打开“阵列”选项卡。

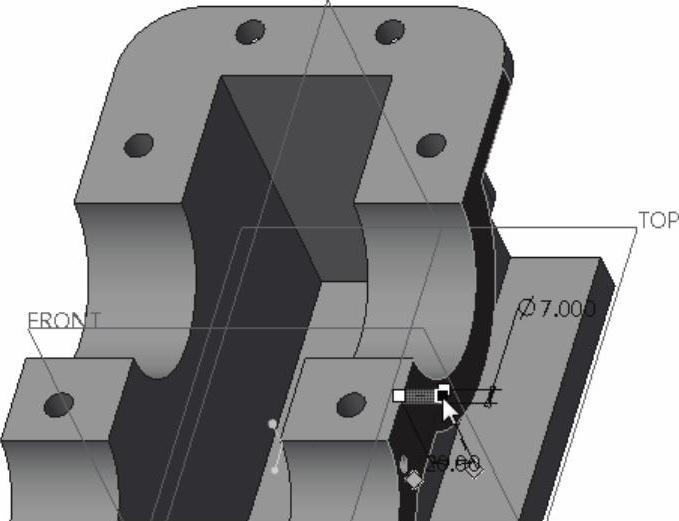

(2)在“阵列”选项卡的第一个下拉列表框中选择“轴”选项,选择图5-117所示的轴线,并设置第一方向的阵列成员数为“3”,阵列成员间的角度为“60”。

图5-117 定义轴阵列

(3)单击“阵列”选项卡中的“完成”按钮 ,阵列结果如图5-118所示。

,阵列结果如图5-118所示。

步骤19:镜像操作。

(1)选中上一步骤创建的阵列特征,单击“镜像”按钮 ,打开“镜像”选项卡。

,打开“镜像”选项卡。

(2)选择RIGHT基准平面作为镜像平面。

(3)单击“完成”按钮 。在另一侧建立了对称的均布螺纹孔。

。在另一侧建立了对称的均布螺纹孔。

步骤20:创建用来安装另外轴承端盖的螺纹孔。

(1)单击“孔”按钮 ,打开“孔”选项卡。

,打开“孔”选项卡。

(2)单击“孔”选项卡中的“创建标准孔”按钮 。

。

(3)在 (螺钉尺寸)框中选择“M8×1”,接着指定钻孔深度为“20”;并单击“形状”按钮,打开“形状”下滑面板,选择“可变”单选按钮,设置螺纹深度为“15”。

(螺钉尺寸)框中选择“M8×1”,接着指定钻孔深度为“20”;并单击“形状”按钮,打开“形状”下滑面板,选择“可变”单选按钮,设置螺纹深度为“15”。

(4)选择图5-119所示的零件面作为主放置参考。

图5-118 阵列结果

图5-119 指定主放置参考

(5)打开“放置”下滑面板,从“类型”选项列表框中选择“径向”选项。接着激活“偏移参考”收集器,按住<Ctrl>键选择相应的轴线和TOP基准平面,并在“偏移参考”收集器中设置其半径值和角度值,如图5-120所示。

图5-120 定义参考

(6)在“孔”选项卡中单击“完成”按钮 。

。

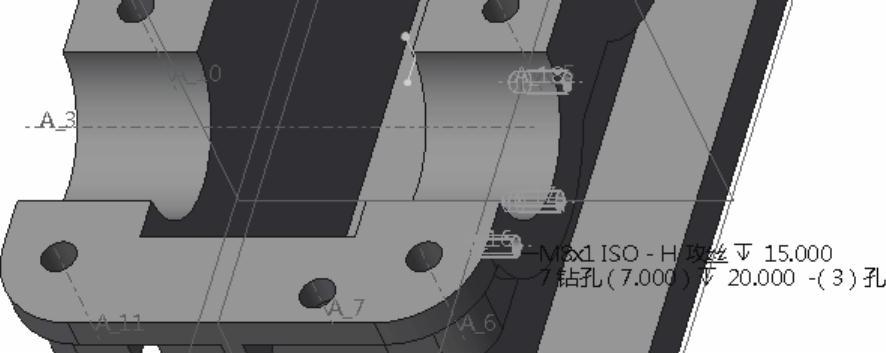

步骤21:阵列操作。

(1)确保上一步骤创建的标准螺纹孔处于被选中的状态,单击“阵列”按钮 ,打开“阵列”选项卡。

,打开“阵列”选项卡。

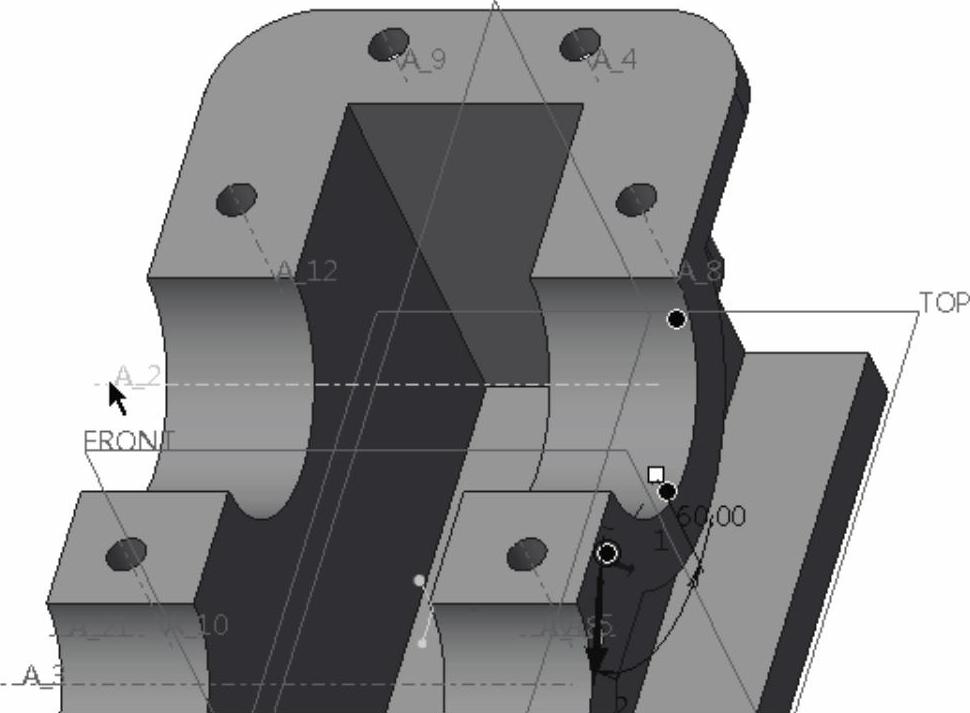

(2)在“阵列”选项卡的第一个下拉列表中选择“轴”选项,选择图5-121所示的轴线,并设置第一方向的阵列成员数为“3”,阵列成员间的角度为“60”。

图5-121 定义轴阵列

(3)单击“阵列”选项卡上的“完成”按钮 。

。

步骤22:镜像操作。

(1)选中上一步骤创建的阵列特征,单击“镜像”按钮 ,打开“镜像”选项卡。

,打开“镜像”选项卡。

(2)选择RIGHT基准平面作为镜像平面。

(3)单击“完成”按钮 ,在另一侧建立了对称的均布螺纹孔。

,在另一侧建立了对称的均布螺纹孔。

步骤23:建立层来管理标准孔注释。

(1)在功能区中切换至“视图”选项卡,接着从“可见性”组中单击选中“层”按钮 ,从而使导航区切换到层树显示模式。

,从而使导航区切换到层树显示模式。

(2)单击位于层树上方的“层”按钮 ,打开其下拉菜单,选择“新建层”选项,打开“层属性”对话框。

,打开其下拉菜单,选择“新建层”选项,打开“层属性”对话框。

(3)在“名称”文本框中输入“HOLE_NOTE”,接着在模型中依次单击显示的螺纹孔注释信息。

(4)单击“层属性”对话框中的“确定”按钮。

(5)在层树中右击HOLE_NOTE层,从弹出的快捷菜单中选择“隐藏”命令。

(6)再次在层树中右击HOLE_NOTE层,从弹出的快捷菜单中选择“保存状况”命令。

(7)在功能区“视图”选项卡的“可见性”组中单击“层”按钮 ,使导航区重新切换到模型树显示模式。

,使导航区重新切换到模型树显示模式。

步骤24:创建锥销孔。

(1)在功能区中切换至“模型”选项卡,单击“孔”按钮 ,打开“孔”选项卡。

,打开“孔”选项卡。

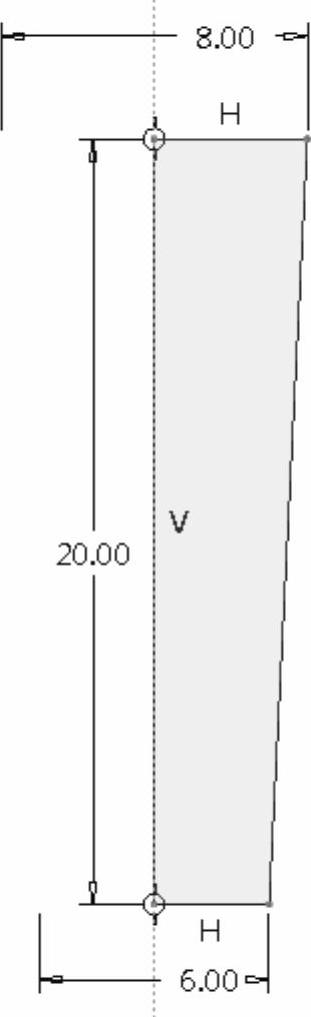

(2)在“孔”选项卡中接受默认选中的“创建简单孔”按钮 ,接着单击“使用草绘定义钻孔轮廓”按钮

,接着单击“使用草绘定义钻孔轮廓”按钮 。

。

(3)在“孔”选项卡中单击“激活草绘模式以创建剖面”按钮 ,进入草绘模式。

,进入草绘模式。

(4)绘制图5-122所示的孔旋转轮廓剖面,单击“确定”按钮 。

。

(5)在图5-123所示的零件面上单击,以选定主放置参考。

图5-122 绘制孔旋转轮廓剖面

图5-123 指定主放置参考

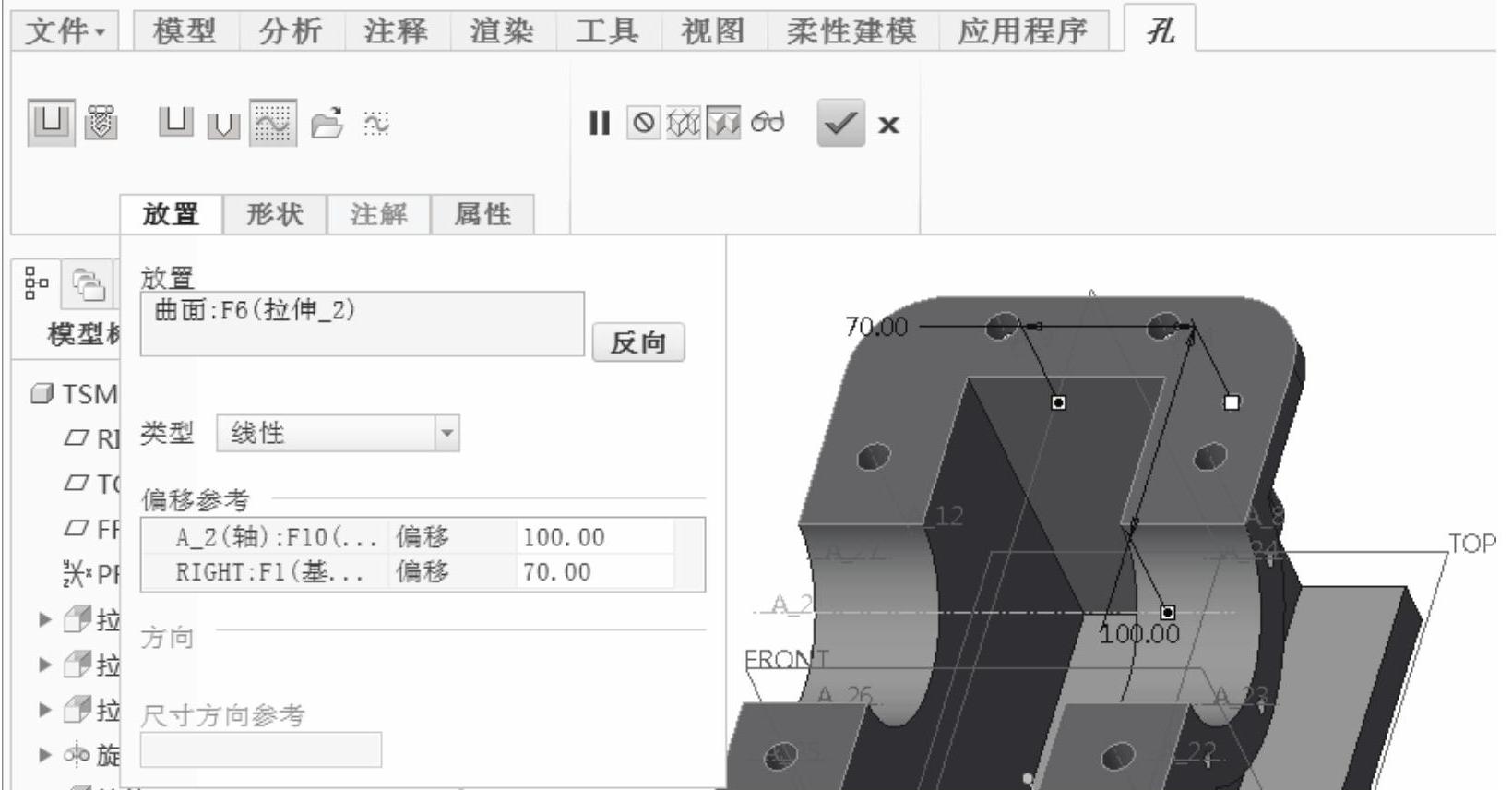

(6)打开“放置”下滑面板,从“类型”下拉列表框中选择“线性”选项,并在“偏移参考”收集器中单击,将其激活,接着选择A_2轴,按住<Ctrl>键选择RIGHT基准平面,然后在“偏移参考”收集器中设置相关的偏移参数,如图5-124所示。

图5-124 定义放置参考

(7)单击“孔”选项卡中的“完成”按钮 。

。

步骤25:以复制粘贴的方式建立另一个圆锥销孔。

(1)选中刚建立的圆锥销孔,单击“复制”按钮 。

。

(2)单击“粘贴”按钮 ,此时出现“孔”选项卡。

,此时出现“孔”选项卡。

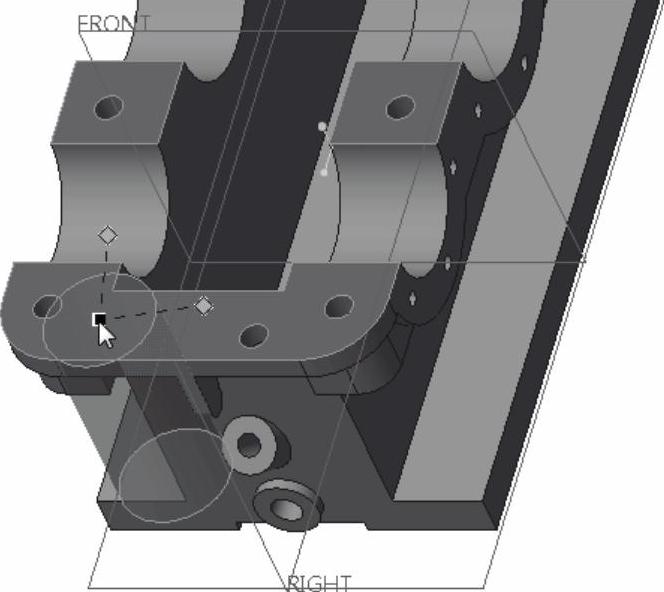

(3)单击“放置”按钮,打开“放置”下滑面板;接着在图5-125所示的零件面处单击,以选定主放置参考。

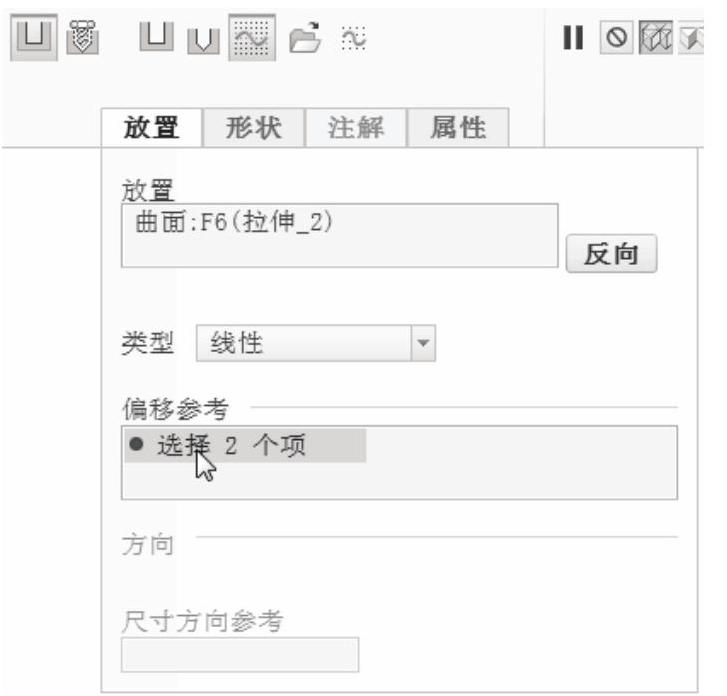

(4)在图5-126所示的“偏移参考”收集器中单击,将其激活。

图5-125 指定主放置参考

图5-126 激活“偏移参考”收集器

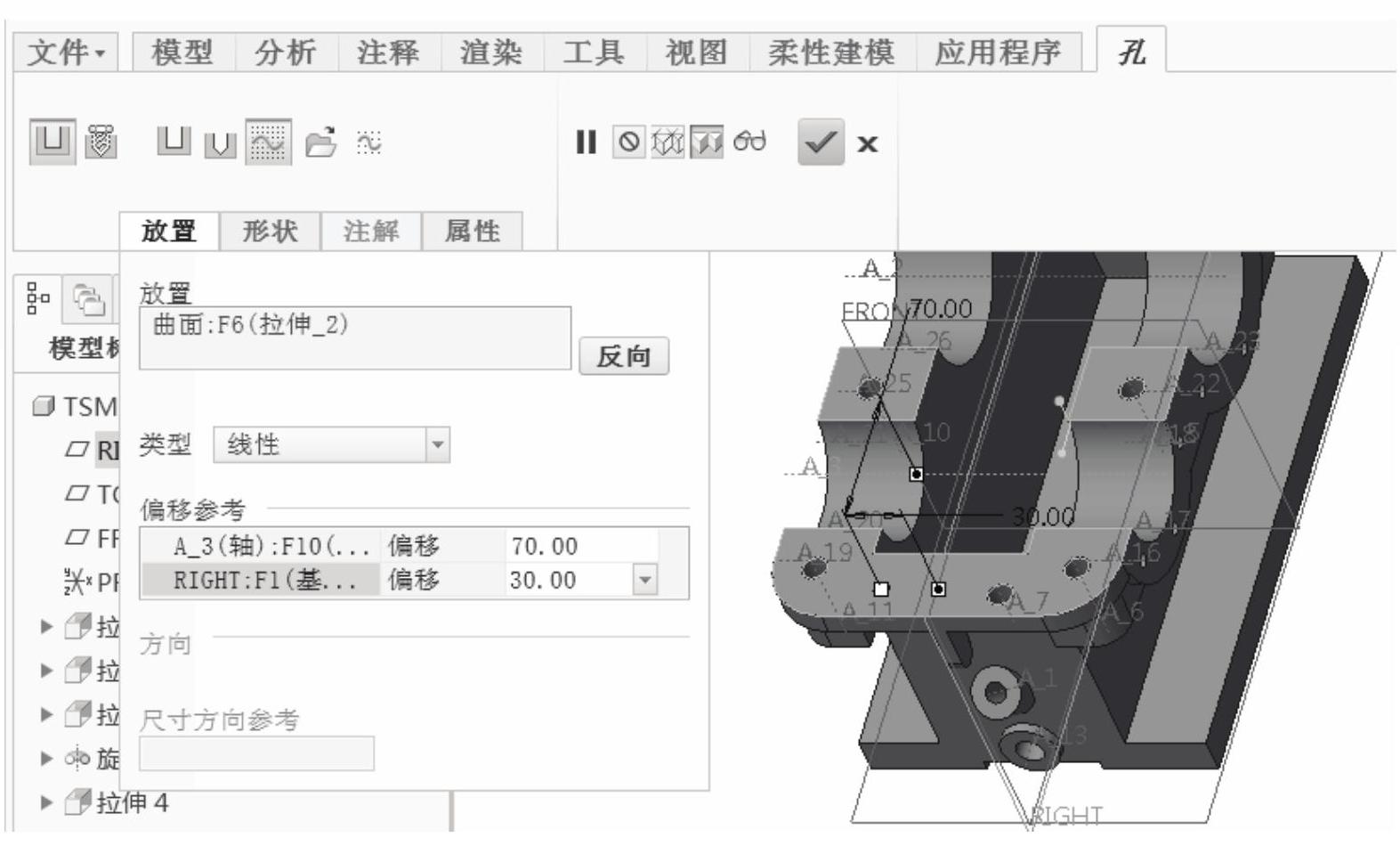

(5)在模型中选择所需的轴线(如A_3),按住<Ctrl>键选择RIGHT基准平面,并在“偏移参考”收集器中设置相应的尺寸,如图5-127所示。

图5-127 定义次参考

(6)单击“孔”选项卡中的“完成”按钮 。此时,完成了箱体上的两个圆锥销孔,如图5-128所示。

。此时,完成了箱体上的两个圆锥销孔,如图5-128所示。

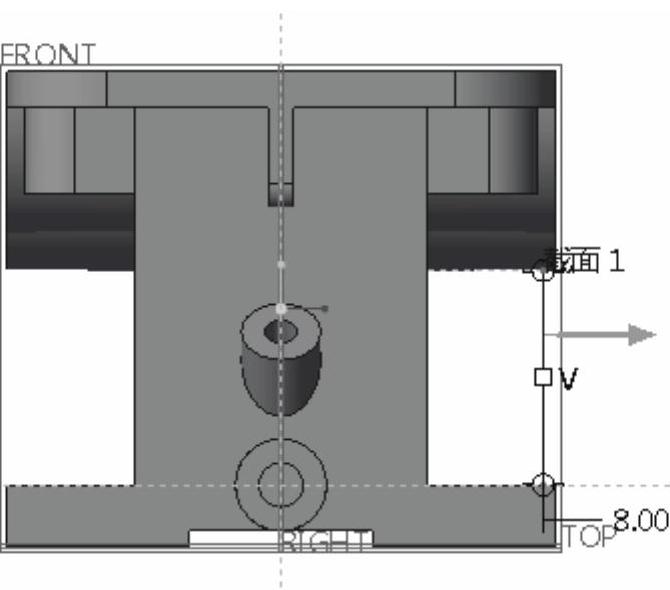

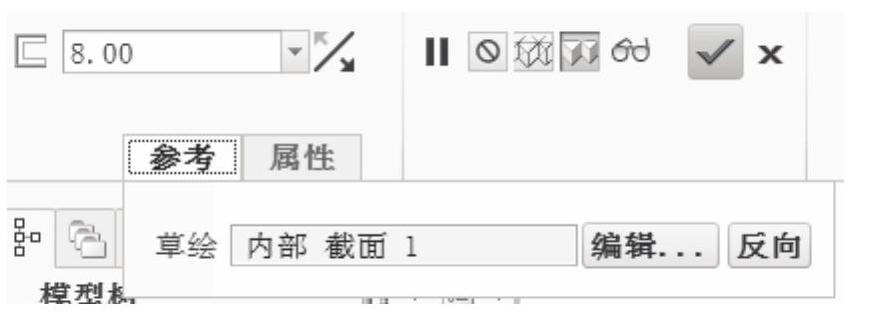

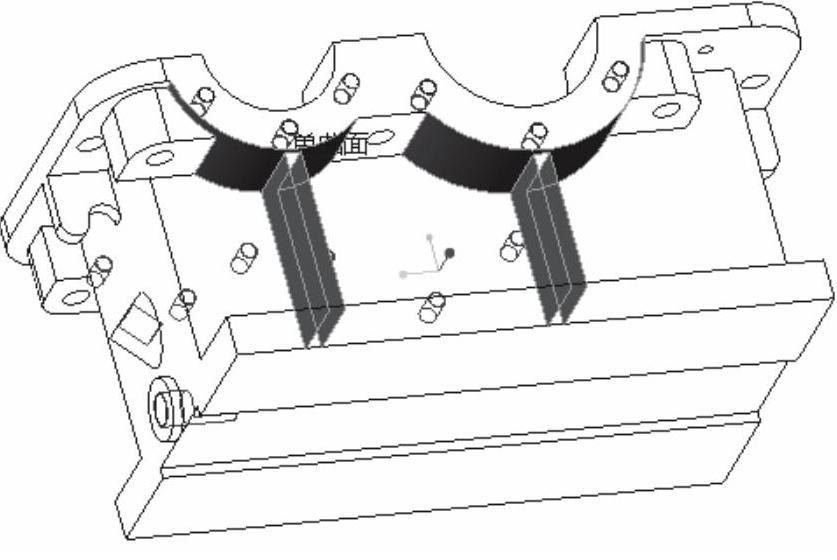

步骤26:创建轮廓筋特征。

(1)单击“轮廓筋”按钮 ,打开“轮廓筋”选项卡。

,打开“轮廓筋”选项卡。

(2)在“轮廓筋”选项卡中单击“参考”按钮,打开“参考”下滑面板,单击“定义”按钮,弹出“草绘”对话框。

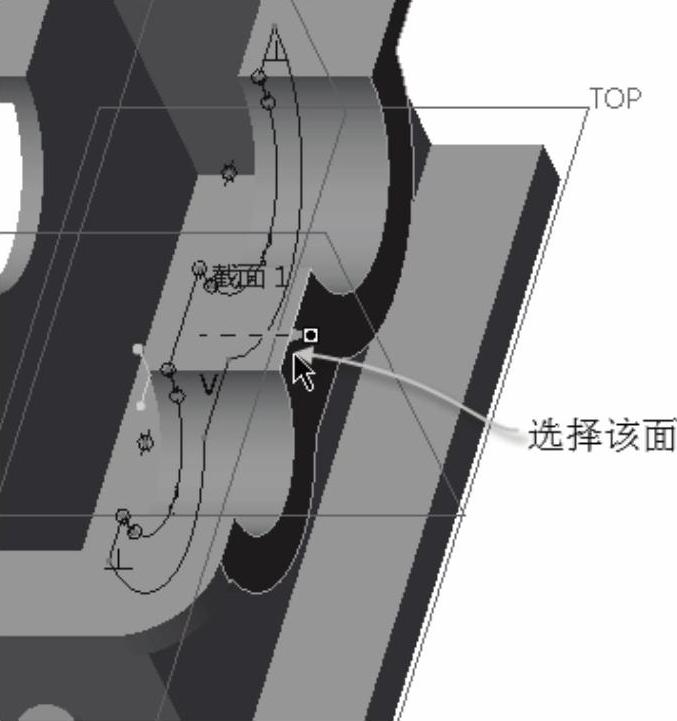

(3)单击“基准”→“基准平面”按钮 ,打开“基准平面”对话框。按住<Ctrl>键选择图5-129所示的轴线和FRONT基准平面,并设置相应的约束类型选项,单击“确定”按钮,创建了基准平面DTM2。

,打开“基准平面”对话框。按住<Ctrl>键选择图5-129所示的轴线和FRONT基准平面,并设置相应的约束类型选项,单击“确定”按钮,创建了基准平面DTM2。

图5-128 模型效果

图5-129 创建基准平面DTM2

(4)系统自动以DTM2基准平面作为草绘平面,以RIGHT基准平面作为“右”方向参考,单击“草绘”对话框的“草绘”按钮,进入草绘模式。

(5)绘制图5-130所示的线段,该线段的两端应约束在实体轮廓边上。单击“确定”按钮 。此时,若模型如图5-131所示,箭头没有指向实体,则说明没有形成封闭的材料填充区域。

。此时,若模型如图5-131所示,箭头没有指向实体,则说明没有形成封闭的材料填充区域。

图5-130 草绘

图5-131 模型显示

(6)输入筋的厚度为“8”,并打开“参考”下滑面板,如图5-132所示,单击“反向”按钮。这时候,箭头指向实体,形成封闭的材料填充区域,如图5-133所示。

图5-132 设置厚度和单击“反向”按钮

图5-133 形成封闭的材料填充区域

(7)单击“轮廓筋”选项卡中的“完成”按钮 ,创建了一处筋特征,效果如图5-134所示。

,创建了一处筋特征,效果如图5-134所示。

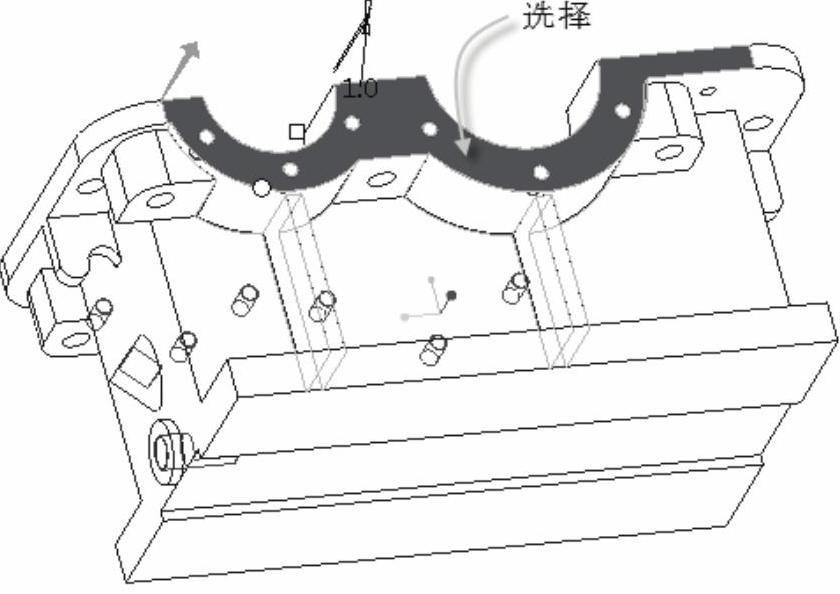

步骤27:再创建一个轮廓筋特征。

(1)单击“轮廓筋”按钮 ,打开“轮廓筋”选项卡。

,打开“轮廓筋”选项卡。

(2)在“轮廓筋”选项卡中单击“参考”按钮,打开“参考”下滑面板,单击“定义”按钮,弹出“草绘”对话框。

(3)单击“基准”→“基准平面”按钮 ,打开“基准平面”对话框。按住<Ctrl>键选择图5-135所示的轴线和FRONT基准平面,并设置相应的约束类型选项,单击“确定”按钮,创建基准平面DTM3。

,打开“基准平面”对话框。按住<Ctrl>键选择图5-135所示的轴线和FRONT基准平面,并设置相应的约束类型选项,单击“确定”按钮,创建基准平面DTM3。

图5-134 创建一处筋特征

图5-135 创建基准平面DTM3

(4)系统自动以DTM3基准平面作为草绘平面,以RIGHT基准平面作为“右”方向参考,单击“草绘”对话框中的“草绘”按钮,进入草绘模式。

(5)绘制图5-136所示的线段,该线段的两端应约束在相应的实体轮廓边上。单击“确定”按钮 。

。

(6)输入筋的厚度为“8”。

(7)打开“参考”下滑面板,单击“反向”按钮,以形成封闭的材料填充区域。

(8)单击“完成”按钮 ,完成该轮廓筋特征的模型,如图5-137所示。

,完成该轮廓筋特征的模型,如图5-137所示。

图5-136 草绘线段

图5-137 创建筋特征

步骤28:镜像操作。

(1)按住<Ctrl>键选择两处筋特征,单击“镜像”按钮 ,打开“镜像”选项卡。

,打开“镜像”选项卡。

(2)选择RIGHT基准平面作为镜像平面。

(3)单击“完成”按钮 ,在另一侧建立对称的筋特征。

,在另一侧建立对称的筋特征。

步骤29:创建拔模特征。

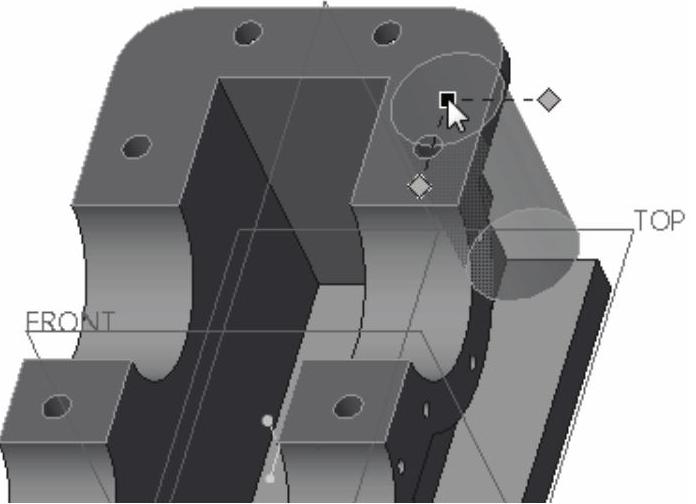

(1)单击“拔模”按钮 ,打开“拔模”选项卡。

,打开“拔模”选项卡。

(2)按住<Ctrl>键选择要拔模的零件面,如图5-138所示,其中包括肋板的两侧。

(3)在“拔模枢轴”收集器 中单击,将其激活,然后选择图5-139所示的零件面。

中单击,将其激活,然后选择图5-139所示的零件面。

图5-138 选择要拔模的零件

图5-139 指定拔模枢轴

(4)输入拔模角度为“5”,单击“反转角度以添加或去除材料”按钮 。

。

(5)单击“拔模”选项卡中的“完成”按钮 ,结果如图5-140所示。

,结果如图5-140所示。

图5-140 创建拔模特征

步骤30:继续创建拔模特征。

使用同样的方法,在箱体另一侧创建相同形状的拔模特征,拔模角度为5°。

步骤31:创建草绘孔。

(1)单击“孔”按钮 ,打开“孔”选项卡。

,打开“孔”选项卡。

(2)在“孔”选项卡中接受默认选中的“创建简单孔”按钮 ,接着单击“使用草绘定义钻孔轮廓”按钮

,接着单击“使用草绘定义钻孔轮廓”按钮 。

。

(3)在“孔”选项卡中单击“激活草绘器以创建剖面”按钮 ,进入草绘模式。

,进入草绘模式。

(4)绘制图5-141所示的孔旋转轮廓剖面,单击“确定”按钮 。

。

(5)在图5-142所示的零件面上单击,以选定主放置参考。

图5-141 绘制孔旋转轮廓剖面

图5-142 指定主放置参考

(6)打开“放置”下滑面板,从“类型”列表框中选择“线性”选项,并在“偏移参考”收集器中单击,将其激活,接着选择RIGHT基准平面,按住<Ctrl>键选择FRONT基准平面,然后在“偏移参考”收集器中设置相关的偏移参数,如图5-143所示。

图5-143 定义偏移参考

(7)单击“完成”按钮 ,创建的草绘孔如图5-144所示。

,创建的草绘孔如图5-144所示。

步骤32:阵列操作。

(1)单击“阵列”按钮 ,打开“阵列”选项卡。

,打开“阵列”选项卡。

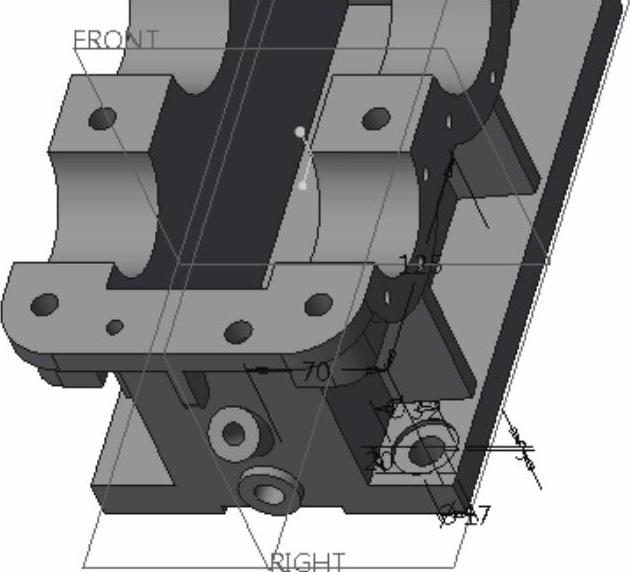

(2)默认的“阵列类型”选项为“尺寸”,即改变现有尺寸以创建阵列特征。此时,在模型中显示出草绘孔的尺寸,如图5-145所示。

图5-144 创建草绘孔

图5-145 显示草绘孔的尺寸

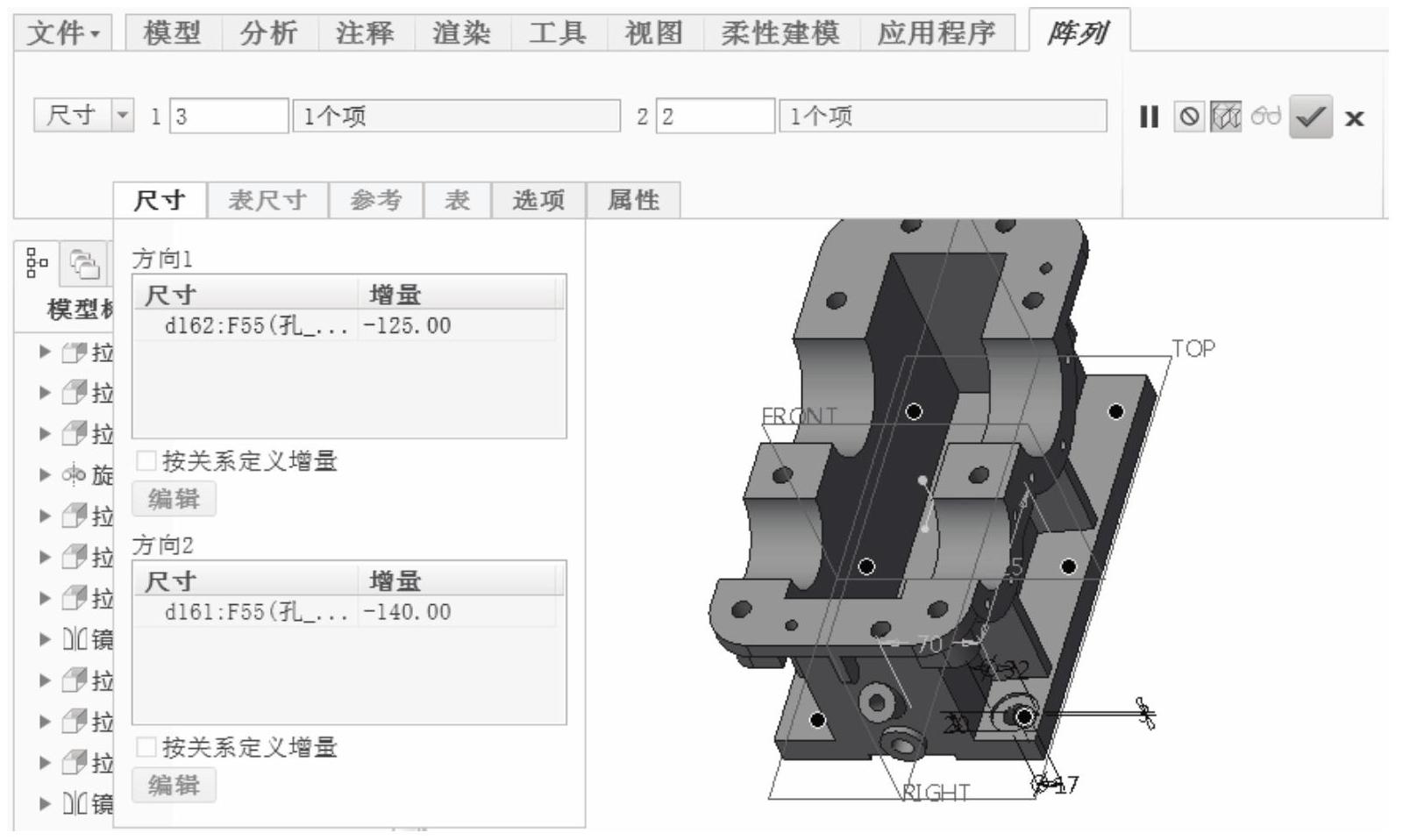

(3)选择数值为125的尺寸作为方向1的尺寸变量,设置其增量为“-125”;在“尺寸”下滑面板的“方向2”收集器中单击,将其激活,接着选择数值为70的尺寸作为方向2的尺寸变量,设置其增量为“-140”,并设置第一方向的阵列成员数为“3”,第二方向的阵列成员数为“2”,如图5-146所示。

图5-146 设置尺寸增量

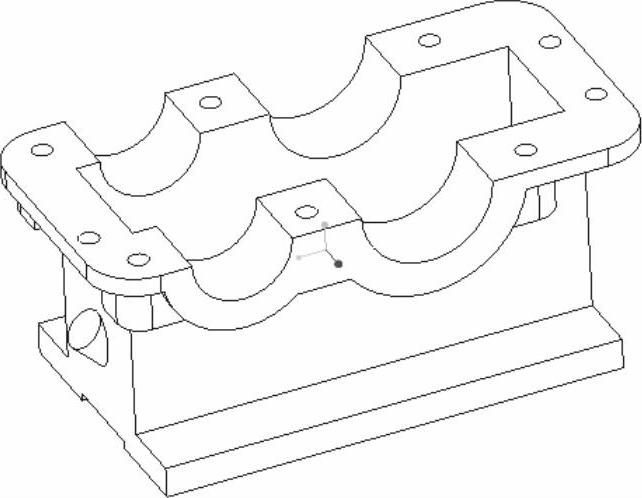

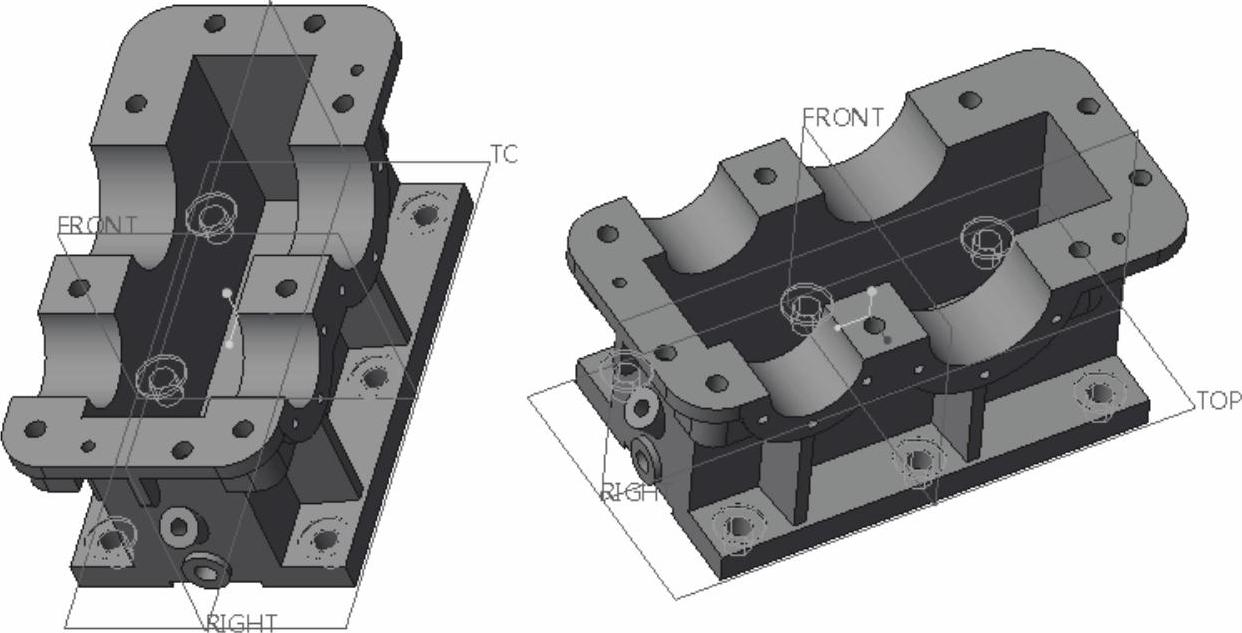

(4)单击“完成”按钮 ,阵列结果如图5-147所示。

,阵列结果如图5-147所示。

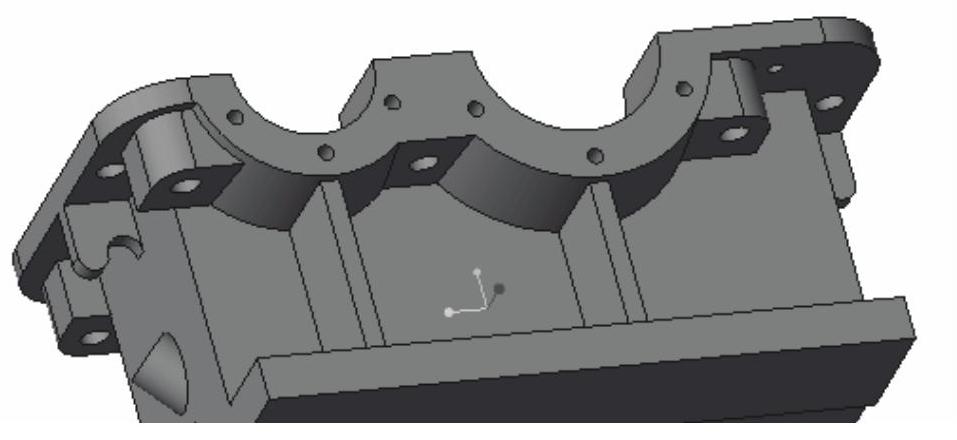

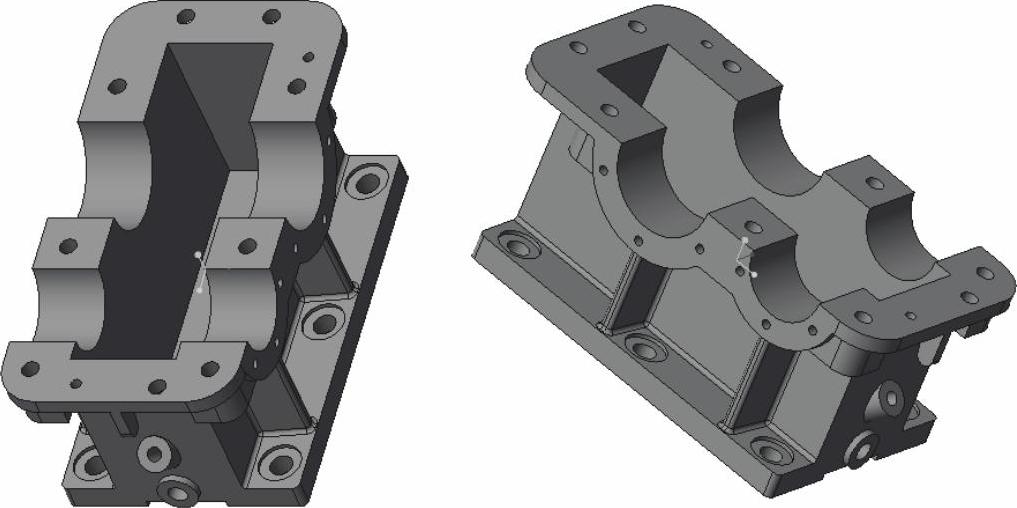

步骤33:圆角。

多次使用“倒圆角”按钮 ,在模型中创建合适的铸造圆角特征,完成的效果如图5-148所示。

,在模型中创建合适的铸造圆角特征,完成的效果如图5-148所示。

图5-147 阵列结果

图5-148 圆角效果

步骤34:保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。