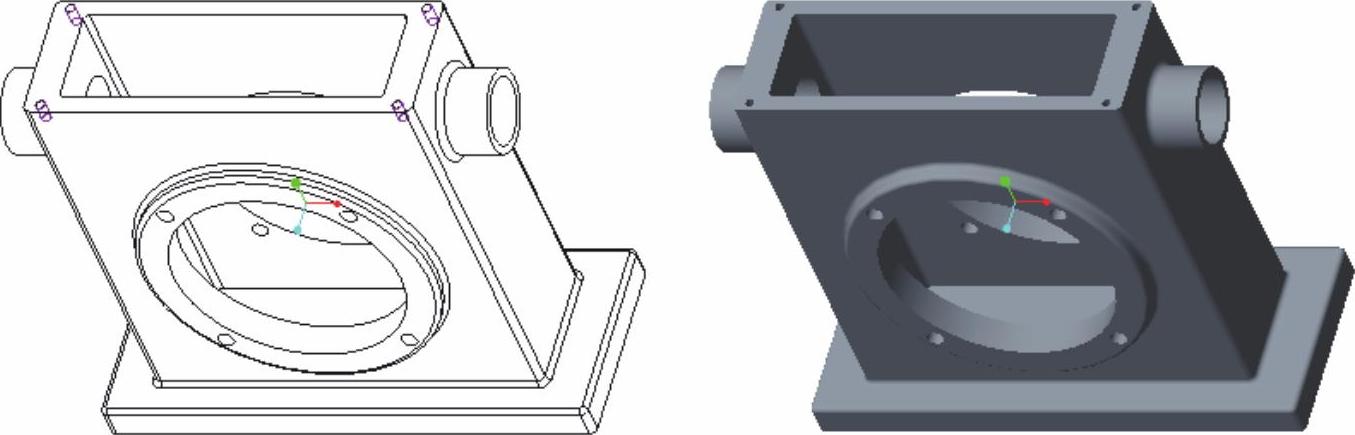

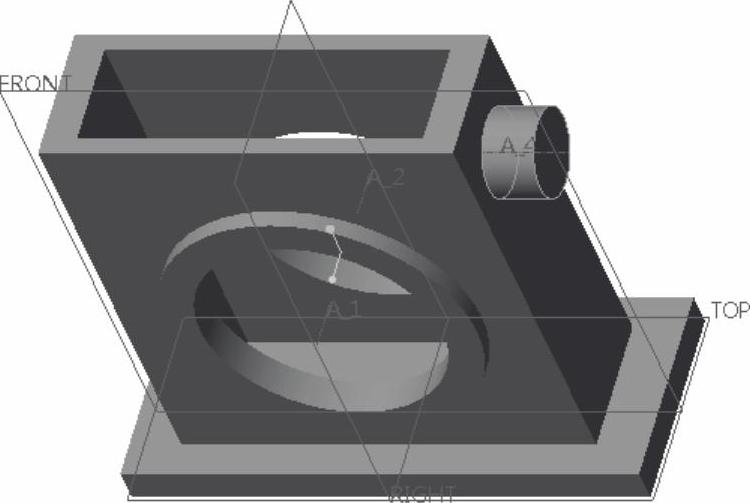

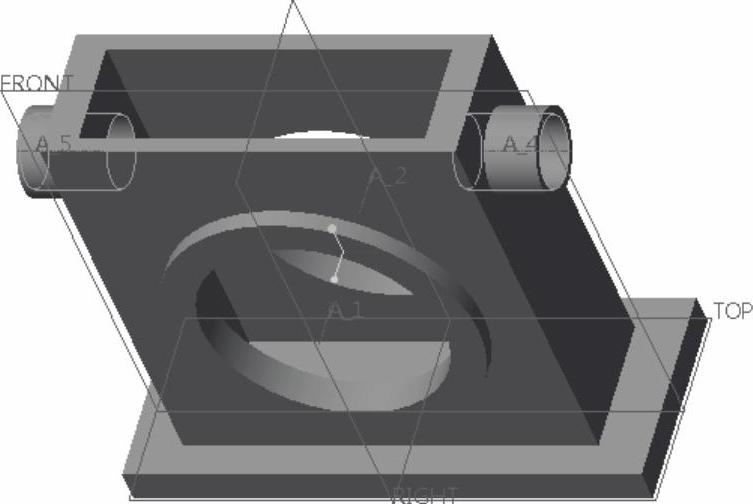

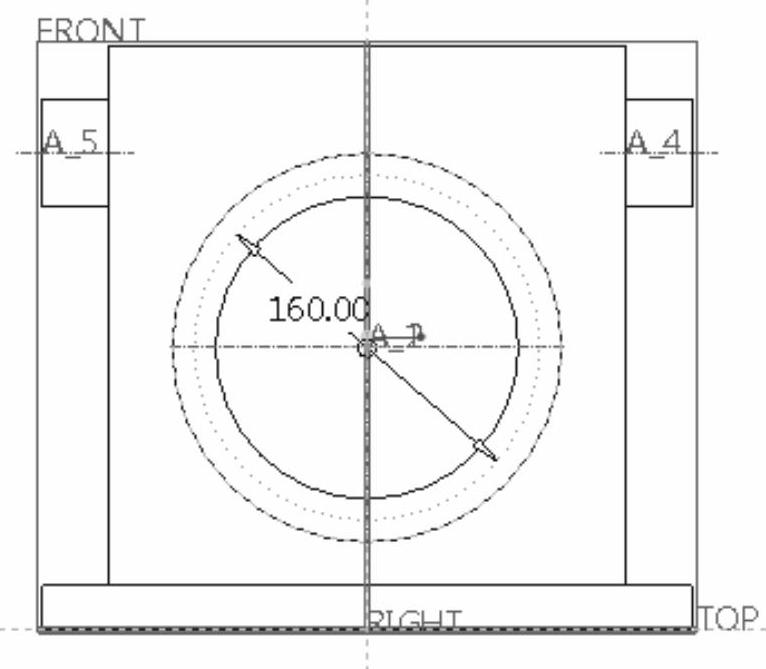

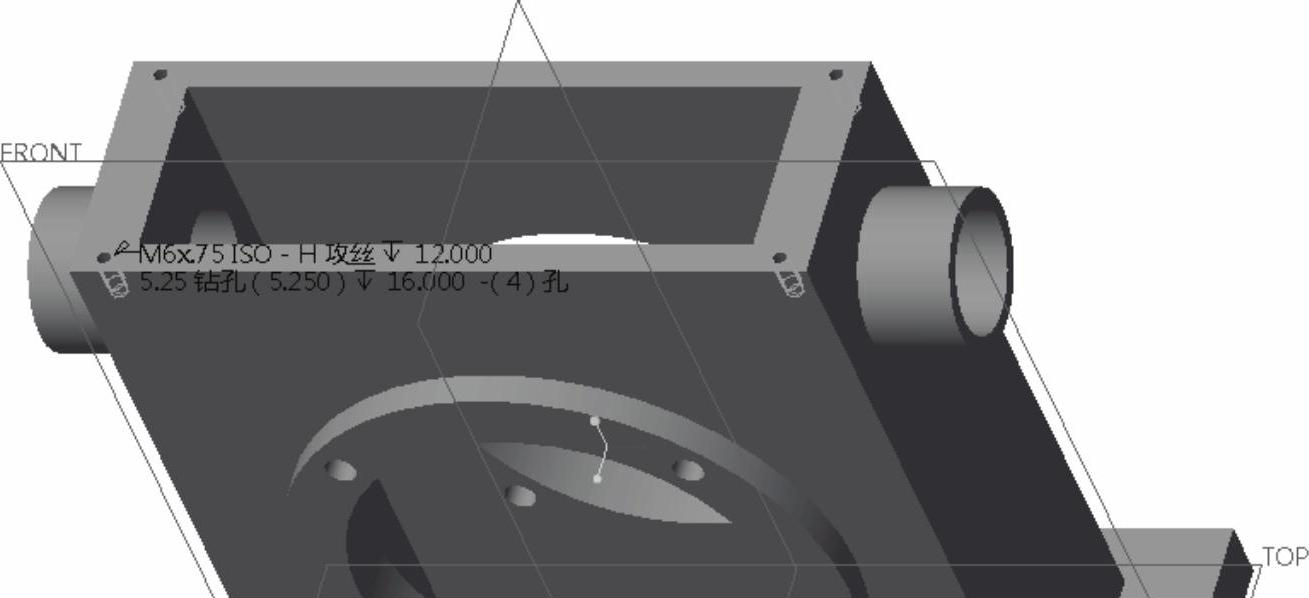

本实例要创建图5-1所示的一个简单的箱体零件。

图5-1 简单的箱体零件

本实例的设计思路:先创建箱体的底座和箱壁,接着在箱壁上创建凸缘(或圆凸台)、通孔、螺纹孔等结构。

具体的操作步骤如下。

步骤1:新建零件文件。

(1)在“快速访问”工具栏中单击“新建”按钮 ,弹出“新建”对话框。

,弹出“新建”对话框。

(2)在“类型”选项组中选择“零件”单选按钮,在“子类型”选项组中选择“实体”单选按钮;在“名称”文本框中输入“TSM_5_1”;取消勾选“使用默认模板”复选框,以不使用默认模板,单击“确定”按钮。

(3)弹出“新文件选项”对话框,在“模板”选项组中选择“mmns_part_solid”选项。单击“确定”按钮,进入零件设计模式。

步骤2:以拉伸的方式创建箱体底座(底板)。

(1)单击“拉伸”按钮 ,打开“拉伸”选项卡。

,打开“拉伸”选项卡。

(2)在“拉伸”选项卡中指定要创建的模型特征为 (实体)。

(实体)。

(3)选择TOP基准平面作为草绘平面,进入草绘模式。

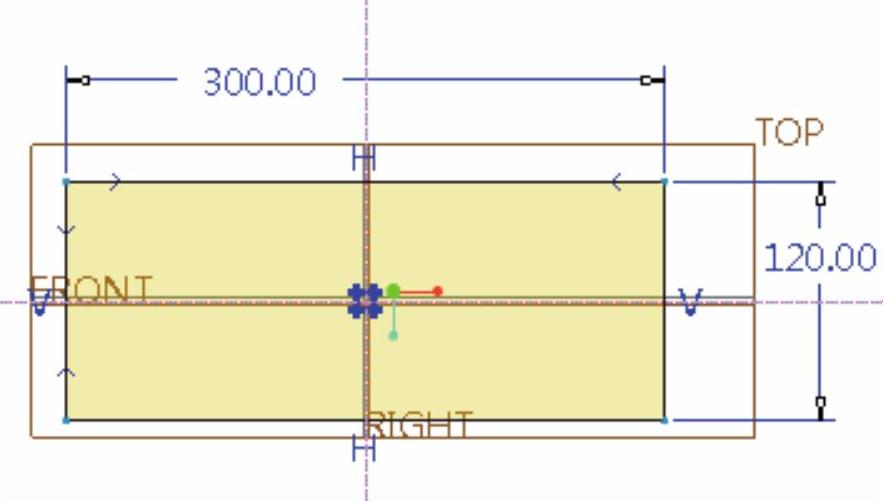

(4)绘制图5-2所示的拉伸剖面,单击“确定”按钮 。

。

(5)在“拉伸”选项卡中输入拉伸深度值为“20”。

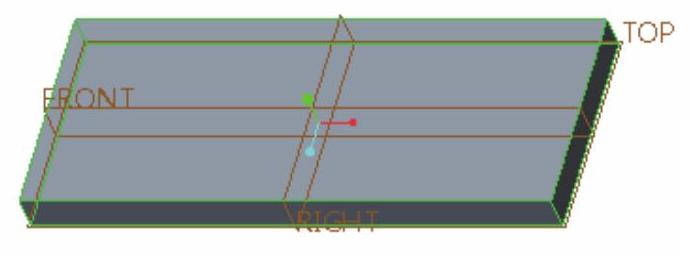

(6)在“拉伸”选项卡中单击“完成”按钮 ,创建的底板如图5-3所示。

,创建的底板如图5-3所示。

图5-2 绘制拉伸剖面

图5-3 创建的底板

步骤3:以拉伸的方式创建箱体侧壁。

(1)单击“拉伸”按钮 ,打开“拉伸”选项卡。

,打开“拉伸”选项卡。

(2)在“拉伸”选项卡中指定要创建的模型特征为 (实体)。

(实体)。

(3)打开“拉伸”选项卡的“放置”下滑面板,接着单击“定义”按钮,弹出“草绘”对话框。

(4)在“草绘”对话框中单击“使用先前的”按钮,进入草绘模式。

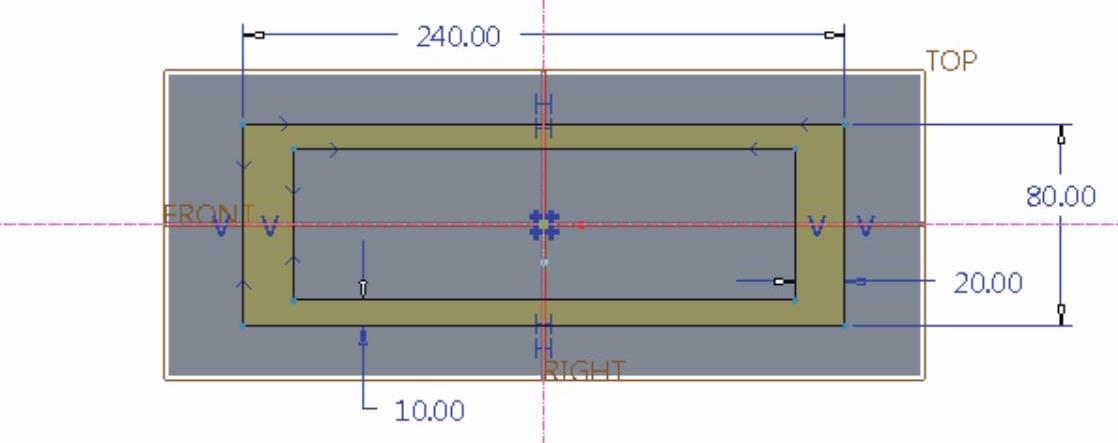

(5)绘制图5-4所示的拉伸剖面,单击“确定”按钮 。

。

图5-4 绘制剖面

(6)在“拉伸”选项卡中确保取消选中“去除材料”按钮 ,输入拉伸深度值为“270”。

,输入拉伸深度值为“270”。

(7)在“拉伸”选项卡中单击“完成”按钮 ,创建好侧壁主体结构的模型效果如图5-5所示。

,创建好侧壁主体结构的模型效果如图5-5所示。

步骤4:创建拉伸特征。

(1)单击“拉伸”按钮 ,打开“拉伸”选项卡。

,打开“拉伸”选项卡。

(2)在“拉伸”选项卡中指定要创建的模型特征为 (实体)。

(实体)。

(3)打开“拉伸”选项卡的“放置”下滑面板,单击“定义”按钮,弹出“草绘”对话框。

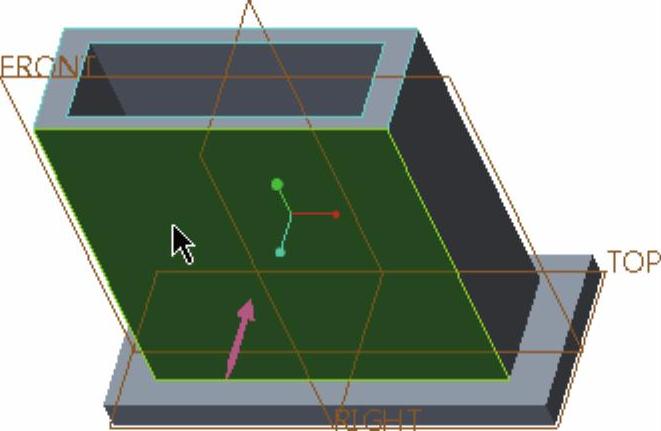

(4)选择图5-6所示的零件面作为草绘平面,接受系统默认的草绘方向参考,单击“草绘”按钮,进入草绘模式中。

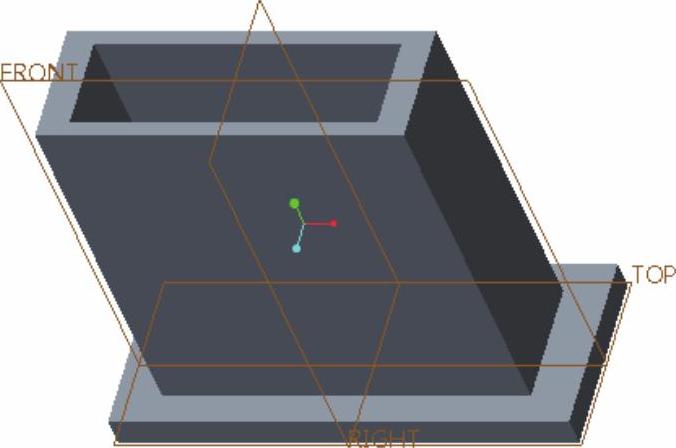

图5-5 模型效果

图5-6 选择草绘平面

(5)绘制图5-7所示的剖面,单击“确定”按钮 。

。

(6)在“拉伸”选项卡中输入拉伸深度值为“10”。

(7)在“拉伸”选项卡中单击“完成”按钮 ,创建好该拉伸特征的模型效果如图5-8所示。

,创建好该拉伸特征的模型效果如图5-8所示。

图5-7 绘制剖面

图5-8 创建拉伸特征

步骤5:镜像。

(1)使刚创建的拉伸特征处于被选中的状态,单击“镜像”按钮 ,打开“镜像”选项卡。

,打开“镜像”选项卡。

(2)选择FRONT基准平面作为镜像平面。

(3)在“镜像”选项卡中单击“完成”按钮 。

。

步骤6:拉伸切除材料。

(1)单击“拉伸”按钮 ,打开“拉伸”选项卡。

,打开“拉伸”选项卡。

(2)在“拉伸”选项卡中指定要创建的模型特征为 (实体),并单击“去除材料”按钮

(实体),并单击“去除材料”按钮 。

。

(3)在“拉伸”选项卡的“放置”下滑面板中单击“定义”按钮,系统弹出“草绘”对话框。

(4)单击“草绘”对话框中的“使用先前的”按钮,进入草绘模式。

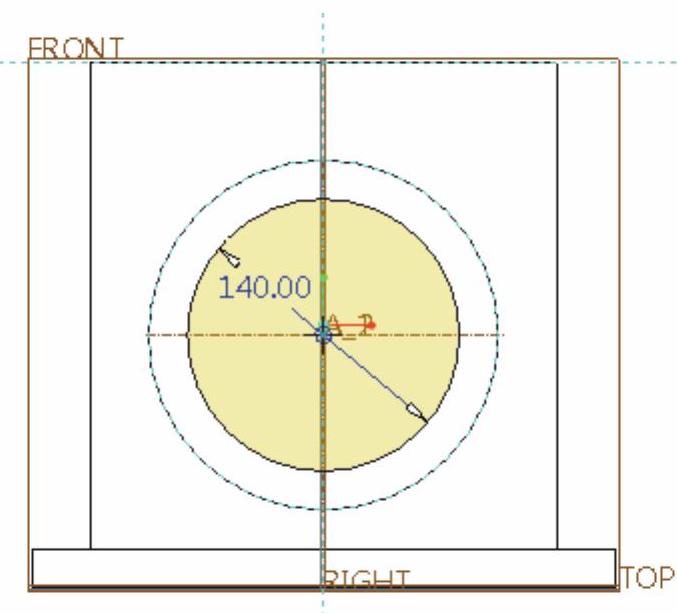

(5)单击“同心圆”按钮 绘制图5-9所示的剖面,单击“确定”按钮

绘制图5-9所示的剖面,单击“确定”按钮 。

。

(6)在“拉伸”选项卡中打开“选项”下滑面板,将“侧1”和“侧2”的“深度选项”均设置为“ (穿透)”选项。

(穿透)”选项。

(7)在“拉伸”选项卡中单击“完成”按钮 ,切除后的结果如图5-10所示。

,切除后的结果如图5-10所示。

图5-9 绘制剖面

图5-10 切除材料的效果

步骤7:创建拉伸圆台。

(1)单击“拉伸”按钮 ,打开“拉伸”选项卡。

,打开“拉伸”选项卡。

(2)在“拉伸”选项卡中指定要创建的模型特征为 (实体)。

(实体)。

(3)在“拉伸”选项卡的“放置”下滑面板中单击“定义”按钮,弹出“草绘”对话框。

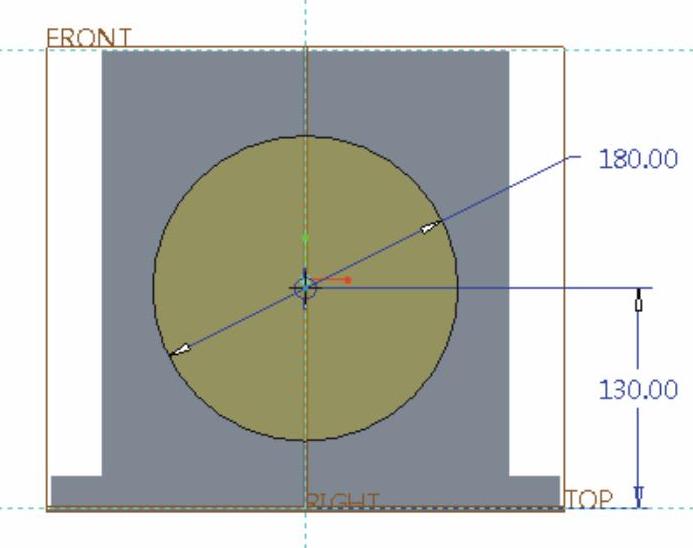

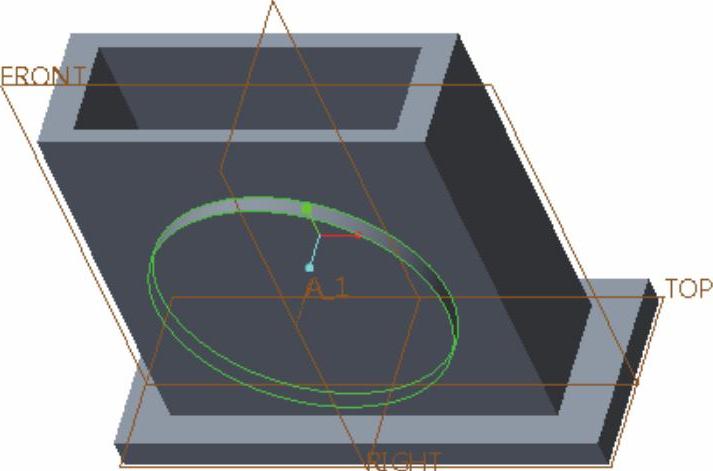

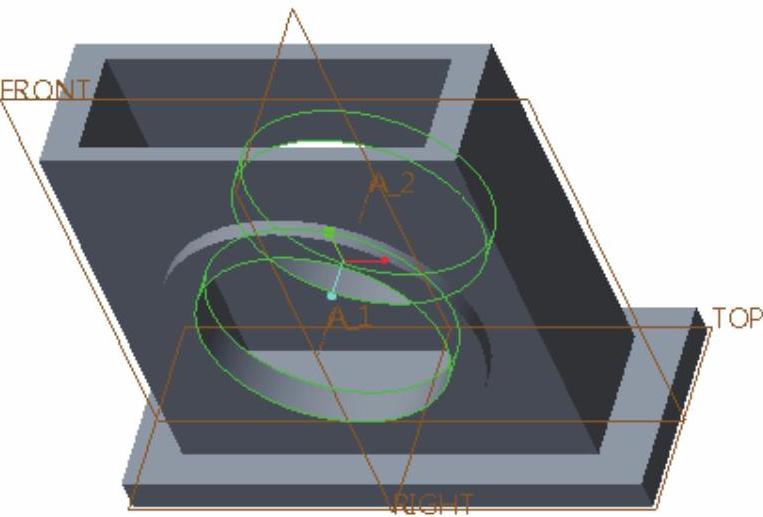

(4)选择图5-11所示的零件表面作为草绘平面,其他默认,单击“草绘”按钮,进入草绘模式中。

(5)绘制图5-12所示的草图,单击“确定”按钮 。

。

图5-11 选择草绘平面

图5-12 绘制草图

(6)在“拉伸”选项卡的深度尺寸文本框中输入“30”。

(7)单击“拉伸”选项卡中的“完成”按钮 ,创建的拉伸圆凸台如图5-13所示。(www.daowen.com)

,创建的拉伸圆凸台如图5-13所示。(www.daowen.com)

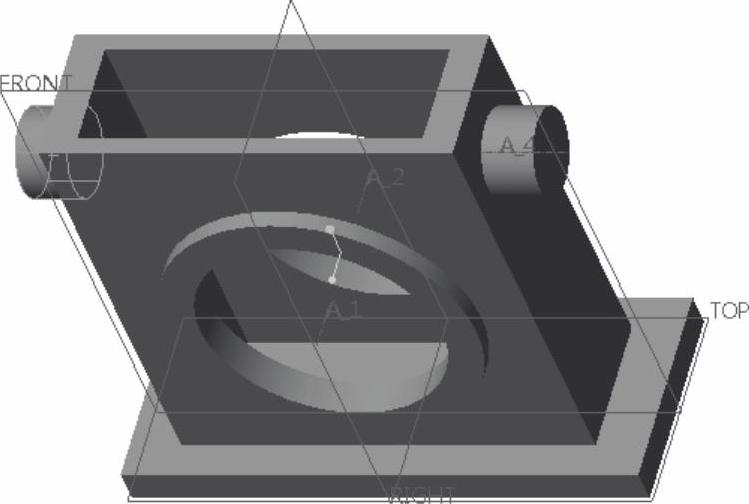

步骤8:镜像。

(1)确保刚创建的拉伸特征(圆凸台)处于被选中的状态,单击“镜像”按钮 ,打开“镜像”选项卡。

,打开“镜像”选项卡。

(2)选择RIGHT基准平面作为镜像平面。

(3)在“镜像”选项卡中单击“完成”按钮 ,得到的镜像结果如图5-14所示。

,得到的镜像结果如图5-14所示。

图5-13 创建圆凸台

图5-14 镜像结果

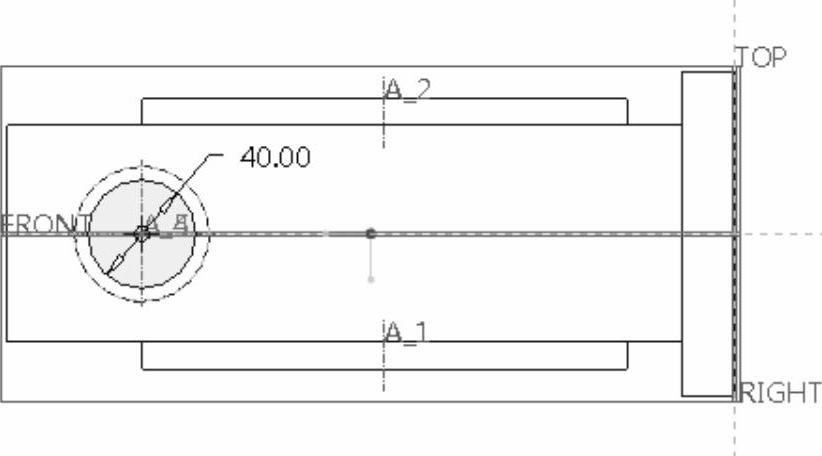

步骤9:拉伸切除材料。

(1)单击“拉伸”按钮 ,打开“拉伸”选项卡。

,打开“拉伸”选项卡。

(2)在“拉伸”选项卡中,指定要创建的模型特征为 (实体),并单击“去除材料”按钮

(实体),并单击“去除材料”按钮 。

。

(3)单击拉伸选项卡的“放置”按钮,打开“放置”下滑面板,单击“定义”按钮,弹出“草绘”对话框。

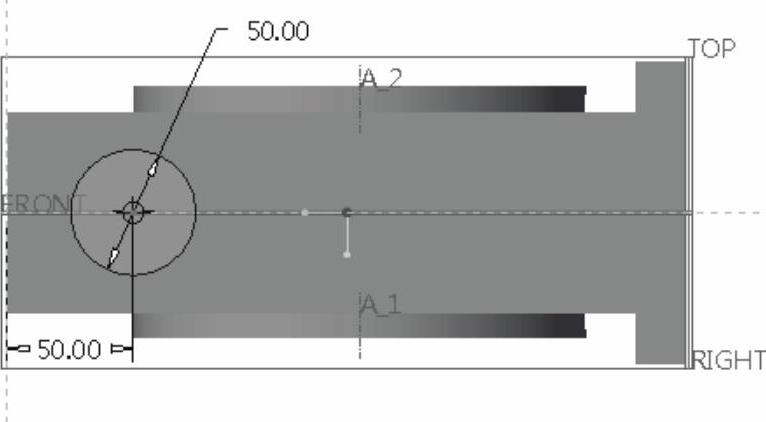

(4)选择RIGHT基准平面作为草绘平面,以TOP基准平面为“左”方向参考,单击“草绘”按钮,进入草绘模式。

(5)绘制图5-15所示的剖面,单击“确定”按钮 。

。

(6)在“拉伸”选项卡中打开“选项”下滑面板,将“侧1”和“侧2”的“深度选项”均设置为“ (穿透)”选项。

(穿透)”选项。

(7)在“拉伸”选项卡中单击“完成”按钮 ,此时的模型效果如图5-16所示。

,此时的模型效果如图5-16所示。

图5-15 绘制剖面

图5-16 拉伸切除材料

步骤10:以拉伸的方式切除出均布的小孔。

(1)单击“拉伸”按钮 ,打开“拉伸”选项卡。

,打开“拉伸”选项卡。

(2)在“拉伸”选项卡中,指定要创建的模型特征为 (实体),并单击“去除材料”按钮

(实体),并单击“去除材料”按钮 。

。

(3)单击“拉伸”选项卡中的“放置”按钮,打开“放置”下滑面板,单击“定义”按钮,弹出“草绘”对话框。

(4)选择FRONT基准平面作为草绘平面,以RIGHT基准平面为“右”方向参考,单击“草绘”按钮,进入草绘模式。

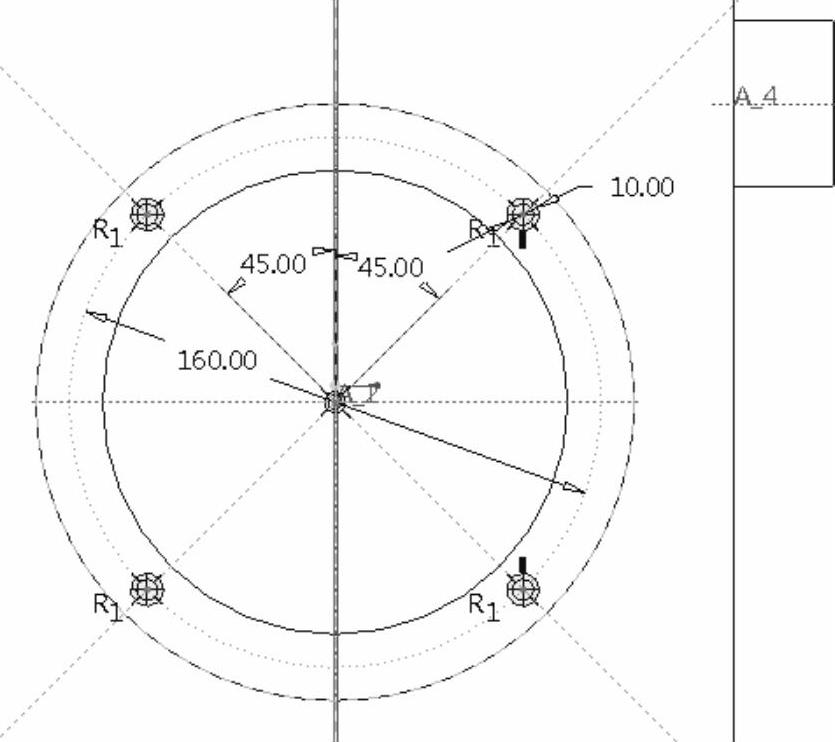

(5)使用“同心圆”按钮 绘制一个直径为160的同心圆,接着选择该圆,在功能区的“草绘”选项卡中选择“操作”→“切换构造”命令(等同于按<Ctrl+G>组合键),从而将该圆设置为以虚线显示的构造线,如图5-17所示。然后使用其他绘图工具,绘制图5-18所示的剖面,单击“确定”按钮

绘制一个直径为160的同心圆,接着选择该圆,在功能区的“草绘”选项卡中选择“操作”→“切换构造”命令(等同于按<Ctrl+G>组合键),从而将该圆设置为以虚线显示的构造线,如图5-17所示。然后使用其他绘图工具,绘制图5-18所示的剖面,单击“确定”按钮 。

。

图5-17 建立构造线

图5-18 绘制剖面

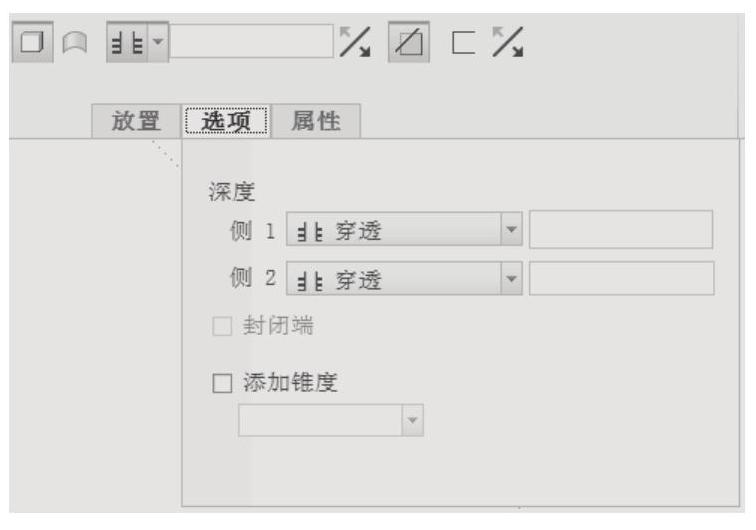

(6)在“拉伸”选项卡中打开“选项”下滑面板,将“侧1”和“侧2”的“深度选项”均设置为“ (穿透)”选项,如图5-19所示。

(穿透)”选项,如图5-19所示。

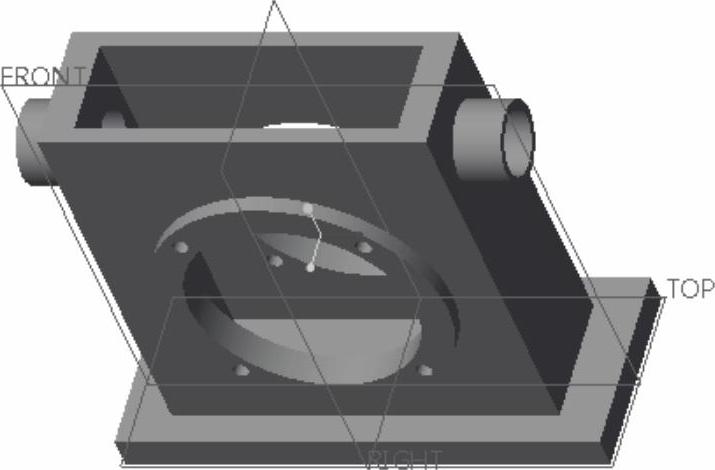

(7)在“拉伸”选项卡中单击“完成”按钮 ,效果如图5-20所示。

,效果如图5-20所示。

图5-19 设置深度选项

图5-20 切除出均布孔

步骤11:创建标准螺纹孔。

(1)单击“孔”按钮 ,打开“孔”选项卡。

,打开“孔”选项卡。

(2)在“孔”选项卡中单击“创建标准孔”按钮 。

。

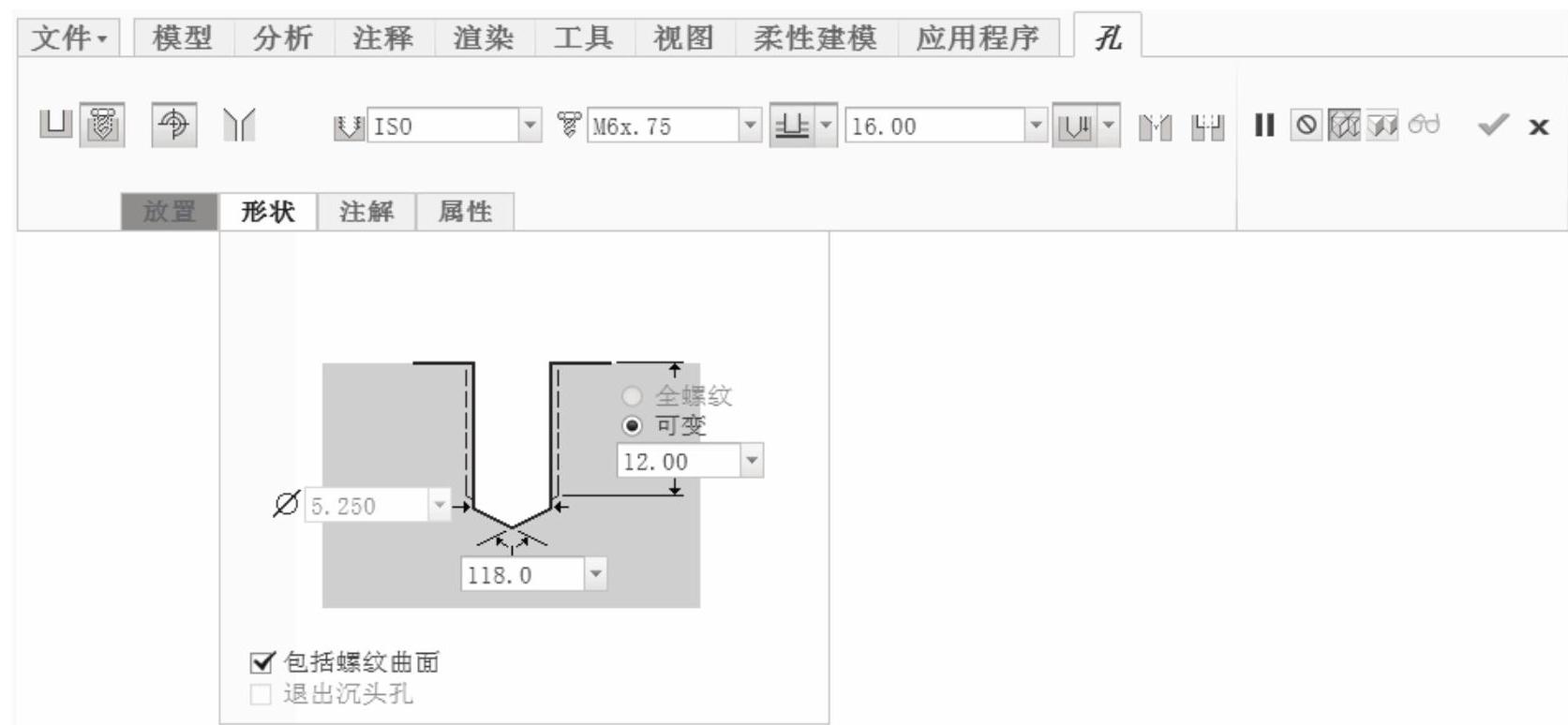

(3)在 (螺钉尺寸)列表框中选择“M6×.75”,接着指定钻孔深度值为“16”。然后单击“形状”按钮,打开“形状”下滑面板,从中选中“可变”单选按钮,设置螺纹深度为“12”,如图5-21所示。

(螺钉尺寸)列表框中选择“M6×.75”,接着指定钻孔深度值为“16”。然后单击“形状”按钮,打开“形状”下滑面板,从中选中“可变”单选按钮,设置螺纹深度为“12”,如图5-21所示。

图5-21 设置螺纹规格尺寸等

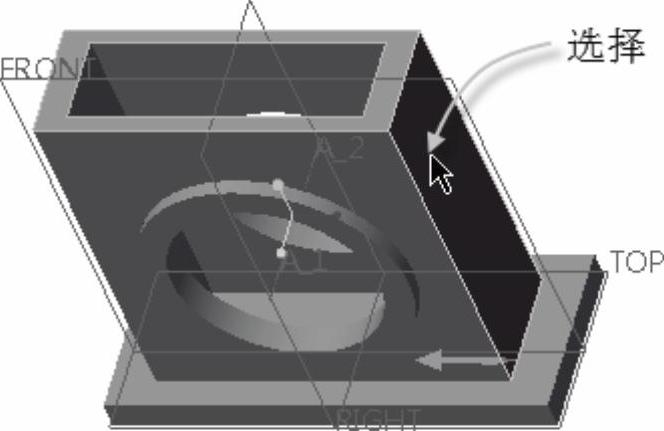

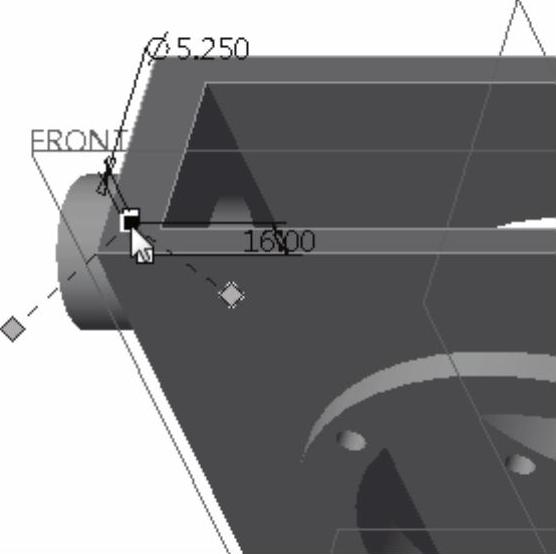

(4)单击图5-22所示的零件面,该零件面将作为标准螺纹孔的主放置参考。

(5)在“孔”选项卡中单击“放置”按钮,打开“放置”下滑面板。在“偏移参考”收集器中单击,将其激活;接着在模型中选择RIGHT基准平面,按<Ctrl>键的同时选择FRONT基准平面;然后在“偏移参考”收集器中设置相应的偏移距离,如图5-23所示。

图5-22 指定主放置参考

图5-23 设置偏移参考的偏移距离

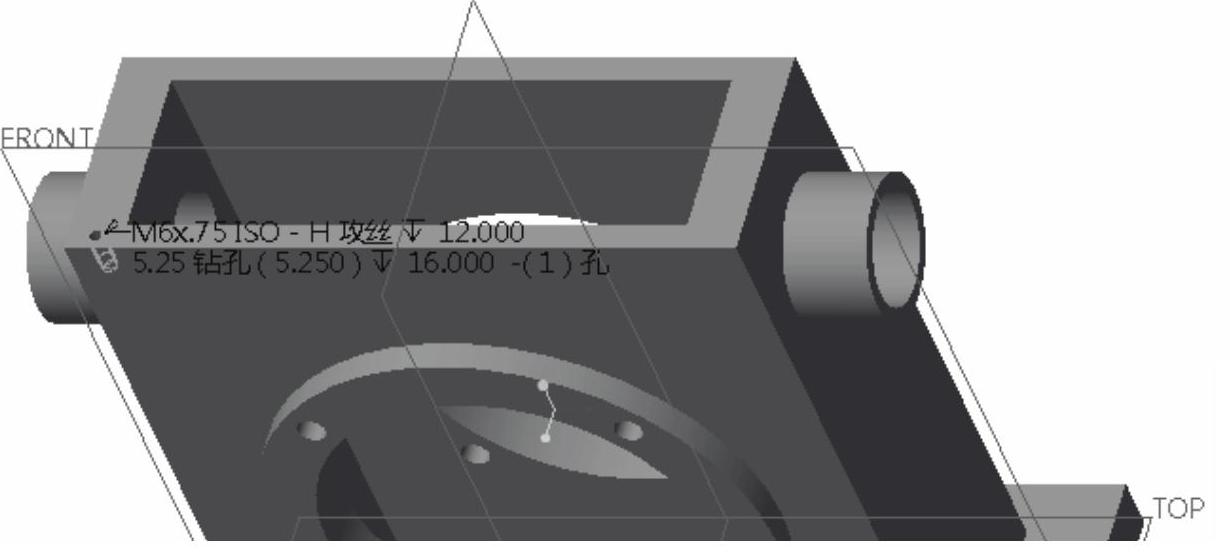

(6)在“孔”选项卡中单击“完成”按钮 ,创建的标准螺纹孔特征如图5-24所示。

,创建的标准螺纹孔特征如图5-24所示。

图5-24 创建标准螺纹孔

步骤12:创建尺寸阵列特征。

(1)单击“阵列”按钮 ,打开“阵列”选项卡。

,打开“阵列”选项卡。

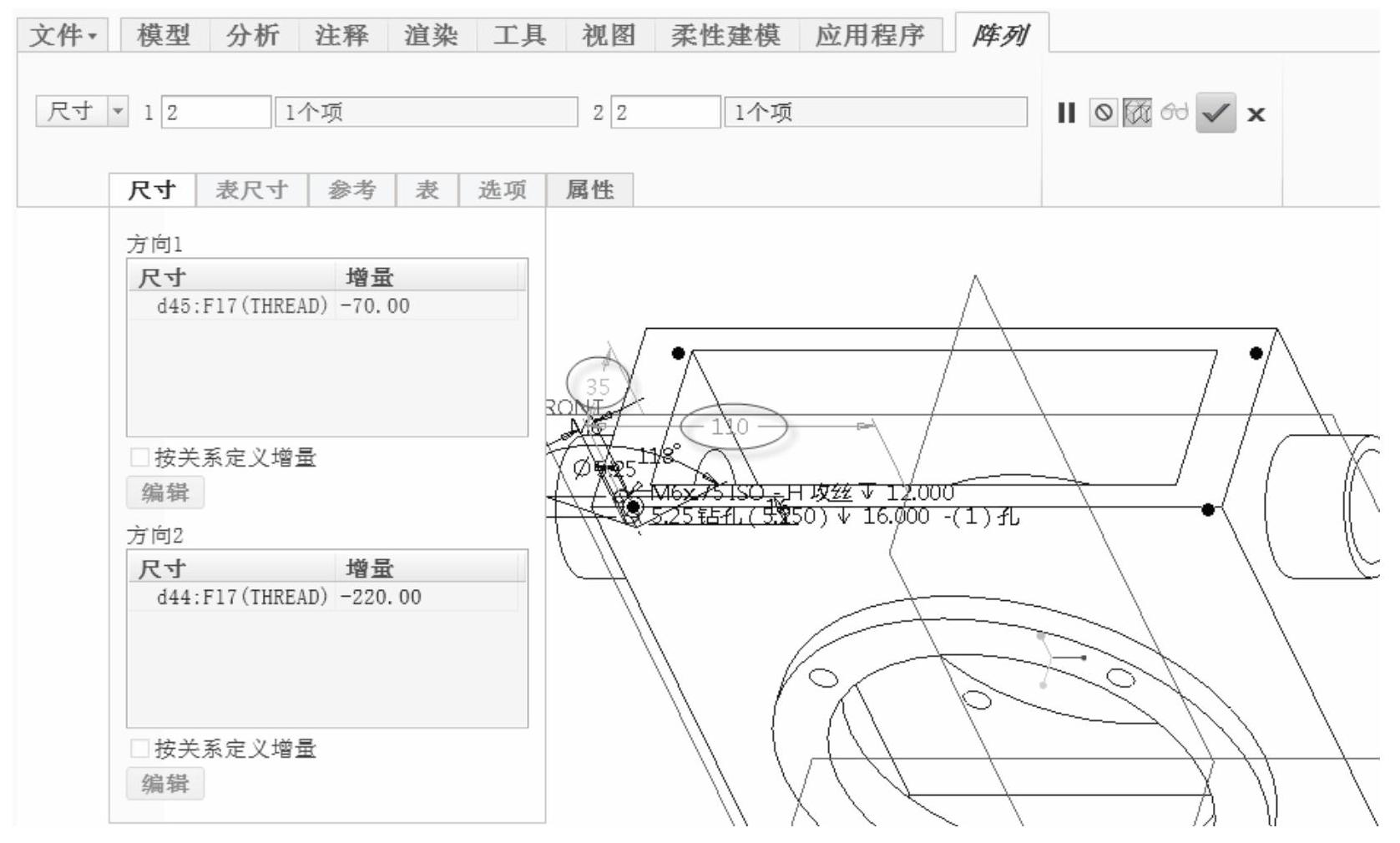

(2)默认的阵列类型选项为“尺寸”,即以改变现有尺寸来创建阵列特征。单击“尺寸”按钮,打开“尺寸”下滑面板。

(3)在模型中单击数值为35的尺寸,该尺寸作为方向1(第一方向)的尺寸变量,设置其对应的增量为“-70”;在“尺寸”下滑面板上单击“方向2”收集器,将其激活,接着在模型中单击数值为110的尺寸,该尺寸作为方向2(第二方向)的尺寸变量,设置其对应的增量为“-220”,如图5-25所示。

图5-25 设置两个方向上的尺寸变量

(4)接受默认的两个方向上的阵列成员数均为2,单击“完成”按钮 ,得到的阵列结果如图5-26所示。

,得到的阵列结果如图5-26所示。

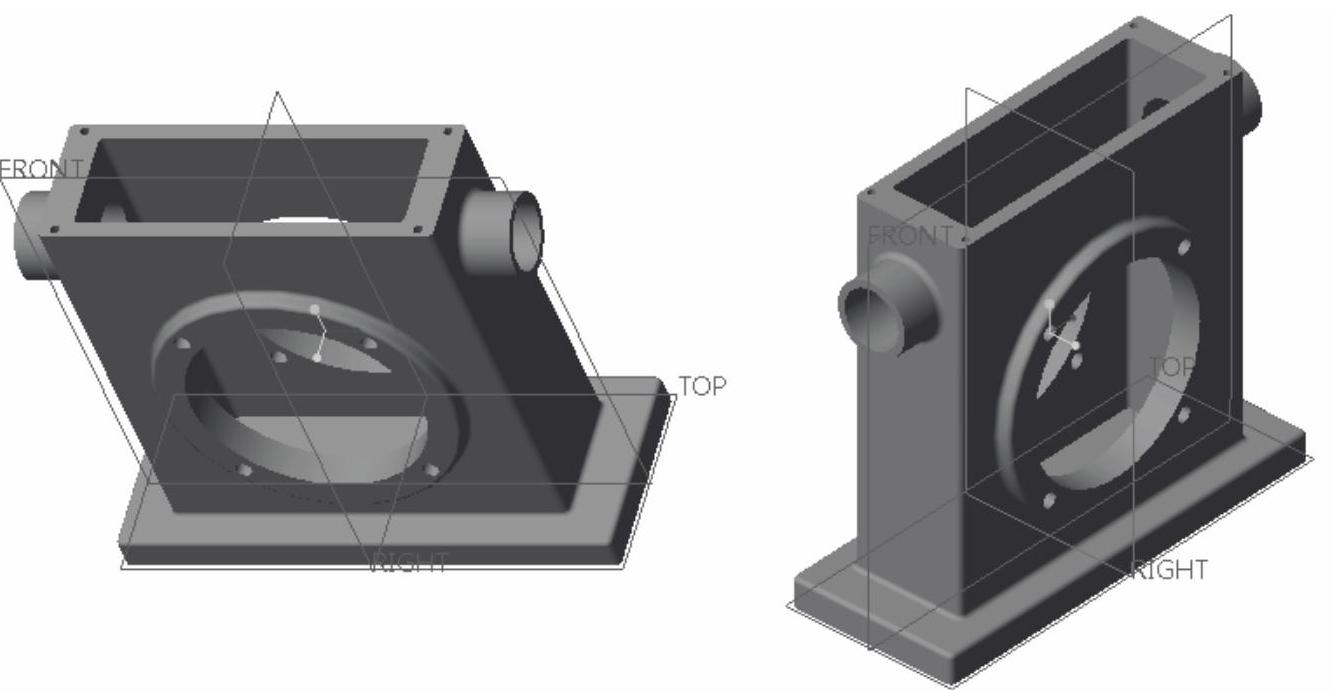

图5-26 创建标准螺纹孔特征

步骤13:建立图层来管理标准孔的注释信息。

(1)在功能区中切换至“视图”选项卡,从“可见性”组中单击“层”按钮 ,切换到层树显示模式。

,切换到层树显示模式。

(2)单击位于层树上方的“层”按钮 ,打开其下拉菜单,选择“新建层”选项,打开“层属性”对话框。

,打开其下拉菜单,选择“新建层”选项,打开“层属性”对话框。

(3)在“名称”文本框中输入“note”,接着在模型中单击螺纹孔的注释信息。

(4)单击“层属性”对话框的“确定”按钮。

(5)在层树中右击NOTE层,从弹出的快捷菜单中选择“隐藏”命令。

(6)再次右击NOTE层,从弹出的快捷菜单中选择“保存状况”命令。

(7)从“可见性”组中单击“层”按钮 ,切换到模型树显示模式。

,切换到模型树显示模式。

步骤14:创建倒角特征。

使用功能区“模型”选项卡“工程”组中的“倒角”按钮 ,在模型中创建R2~R4的铸造圆角特征,完成的模型效果如图5-27所示。

,在模型中创建R2~R4的铸造圆角特征,完成的模型效果如图5-27所示。

图5-27 完成的简单箱体零件

步骤15:保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。