本章知识点

✧ 复杂、高精度要求零件数控加工编程工艺与过程。

✧ 五轴联动加工在汽车外覆盖件模具零件加工中的应用。

✧ 翼子板拉延凸模编程实例。

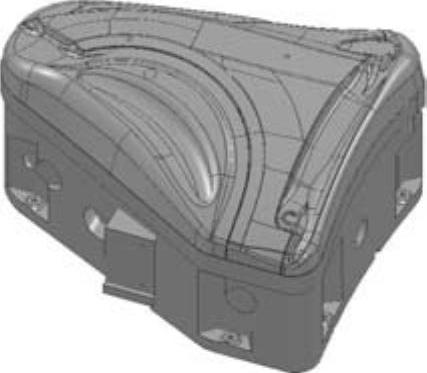

图12-1所示是汽车外覆盖件——翼子板拉延凸模零件。

图12-1 翼子板拉延凸模零件(www.daowen.com)

从车身的结构上来说,传统的汽车外覆盖件一般由“四门、两盖、两翼、两侧围和顶棚以及前后保险杠”构成,即左右四车门外板、引擎盖板、行李箱盖板、左右两翼子板以及左右整体侧围和顶棚、前保险杠和后保险杠构成了整车的外覆盖件。这些外覆盖件由金属薄板经冲压工艺成形,通常要经过拉延、冲孔、修边、翻边、整形等冲压工序,其中拉延是外覆盖件成形过程中最关键的一步,拉延模具的质量也就成了模具厂商关注的焦点。

汽车外覆盖件拉延凸模具有一个共同特点,即它们的成形对象都是车身外板件,因此要求极高的表面质量。具体来说,就是模具型面上不允许有刀具加工纹路(这些纹路基本上是因为切削方向改变而产生的)、刀具刮出的痕迹(由静点切削而产生)以及接刀痕迹(这些痕迹是由于分区加工使用了不同的程序而产生的)。

在翼子板凸模型面的精加工中,使用直径为25mm的球头铣刀,公差0.01mm,行距0.4mm。如果使用三轴机床来加工,在加工零件正面时,不可避免会有静点切削的情况,这就会留下刀刮痕;而在加工侧面时,虽然不会出现静点切削,但会因为刀具伸出夹持过长而带来旋转刀具的摆动量加大,使凸模尺寸不准确(一般情况下是增大)。本章介绍使用五轴机床所具有的刀轴倾斜功能来避免上述问题。提出的要求是:

1)使用一条程序加工出翼子板的整个型面,不要分区加工,以避免接刀痕的产生。

2)使用直线刀具路径,刀具路径不能转弯或扭曲,以避免出现加工路径转弯纹路。刀具路径最好是水平线,但又要满足行距均匀的关键条件。

3)加工零件正面时,要求刀轴前倾一个角度;而加工零件侧面时,要求刀轴与曲面法线方向成一个夹角,这样就能避免出现静点切削的情况。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。