步骤一 新建加工项目

1)复制光盘内文件到本地磁盘:复制光盘上的文件*:\Source\ch11\yepian.dgk和bm.dgk、fzm.dgk三个文件到E:\PM2012EX目录下。

2)启动PowerMILL2012软件:双击桌面上的PowerMILL2012图标 ,打开PowerMILL系统。

,打开PowerMILL系统。

3)输入模型:在下拉菜单中选择“文件”→“输入模型”,打开“输入模型”对话框,选择E:\PM2012EX\yepian.dgk文件,然后单击“打开”按钮,完成模型输入操作。

步骤二 准备加工

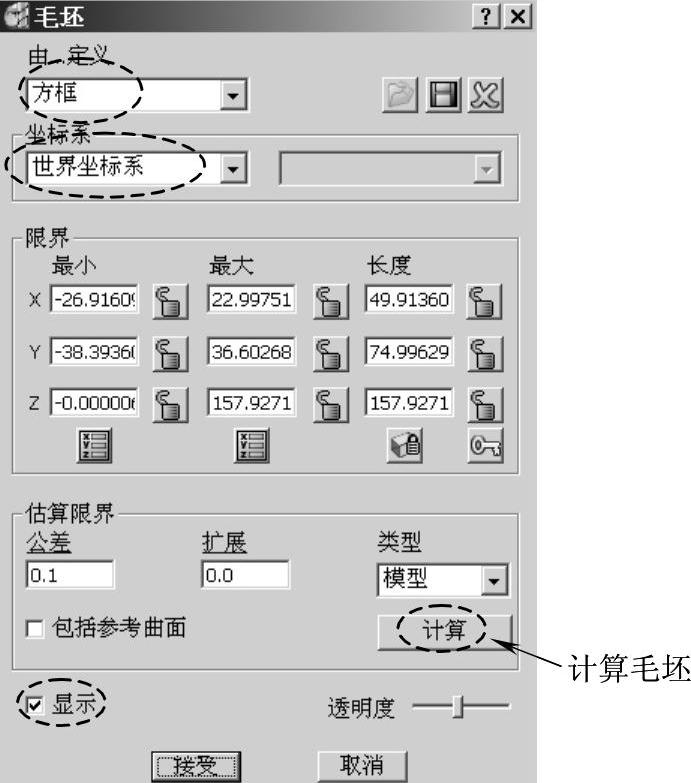

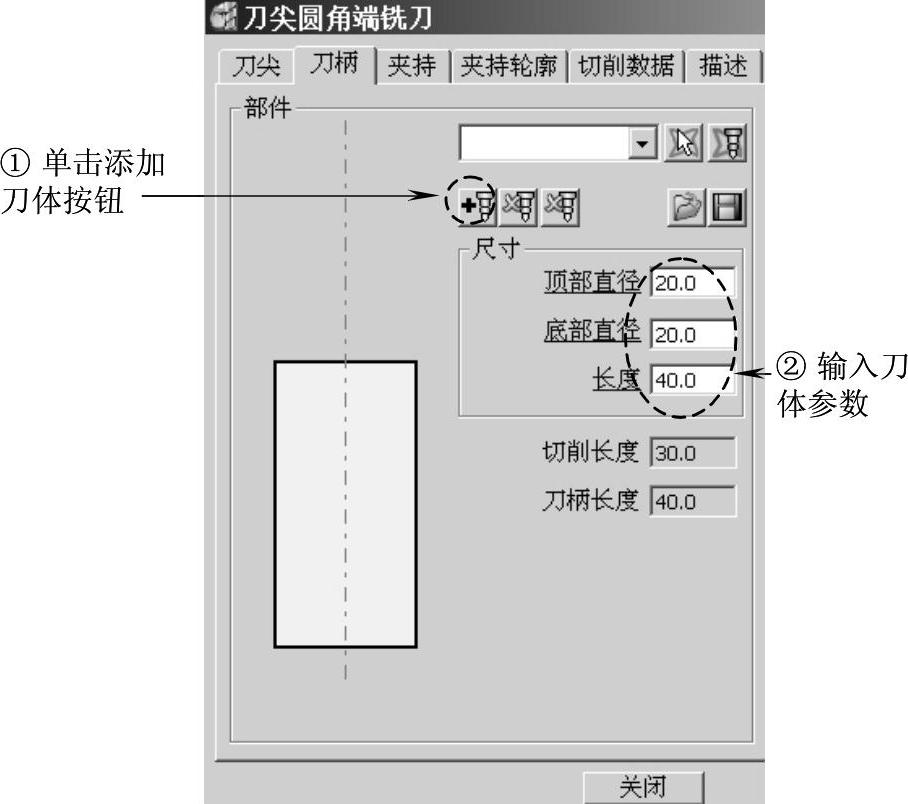

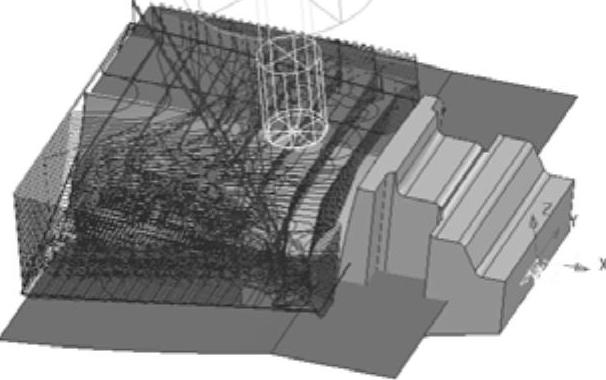

1)创建毛坯:在PowerMILL综合工具栏中单击创建毛坯按钮 ,打开“毛坯”表格,勾选“显示”选项,然后单击“计算”按钮,如图11-20所示,创建出方形毛坯,如图11-21所示,单击“接受”按钮,完成创建毛坯操作。

,打开“毛坯”表格,勾选“显示”选项,然后单击“计算”按钮,如图11-20所示,创建出方形毛坯,如图11-21所示,单击“接受”按钮,完成创建毛坯操作。

图11-20 设置创建毛坯参数

图11-21 方形毛坯

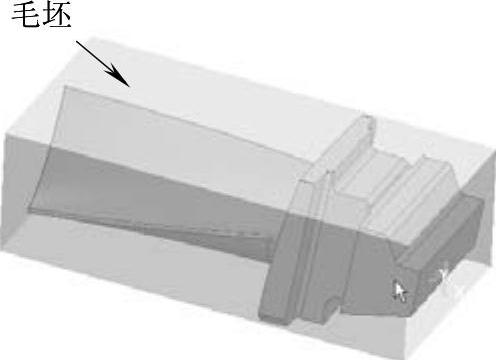

2)创建粗加工刀具:在PowerMILL资源管理器中右击“刀具”树枝,在弹出的快捷菜单条中选择“产生刀具”→“刀尖圆角端铣刀”,打开“刀尖圆角端铣刀”表格,按图11-22所示设置刀具切削刃部分的参数。

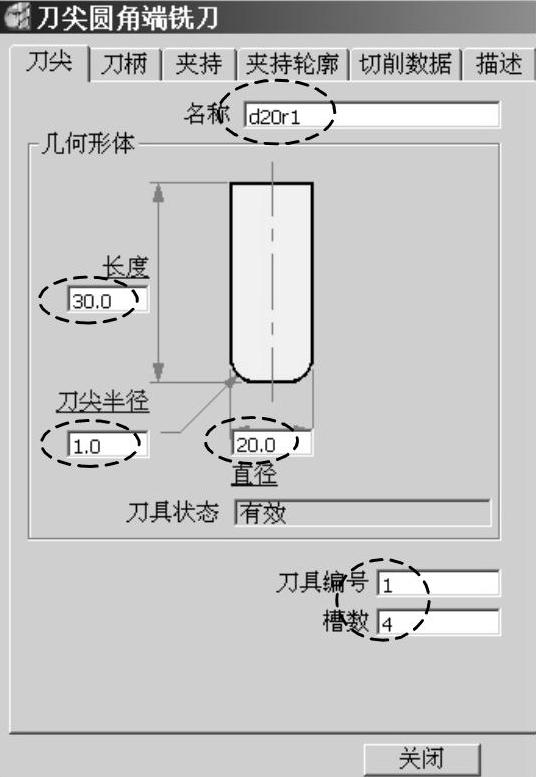

单击“刀尖圆角端铣刀”表格中的“刀柄”选项卡,按图11-23所示设置刀柄部分参数。

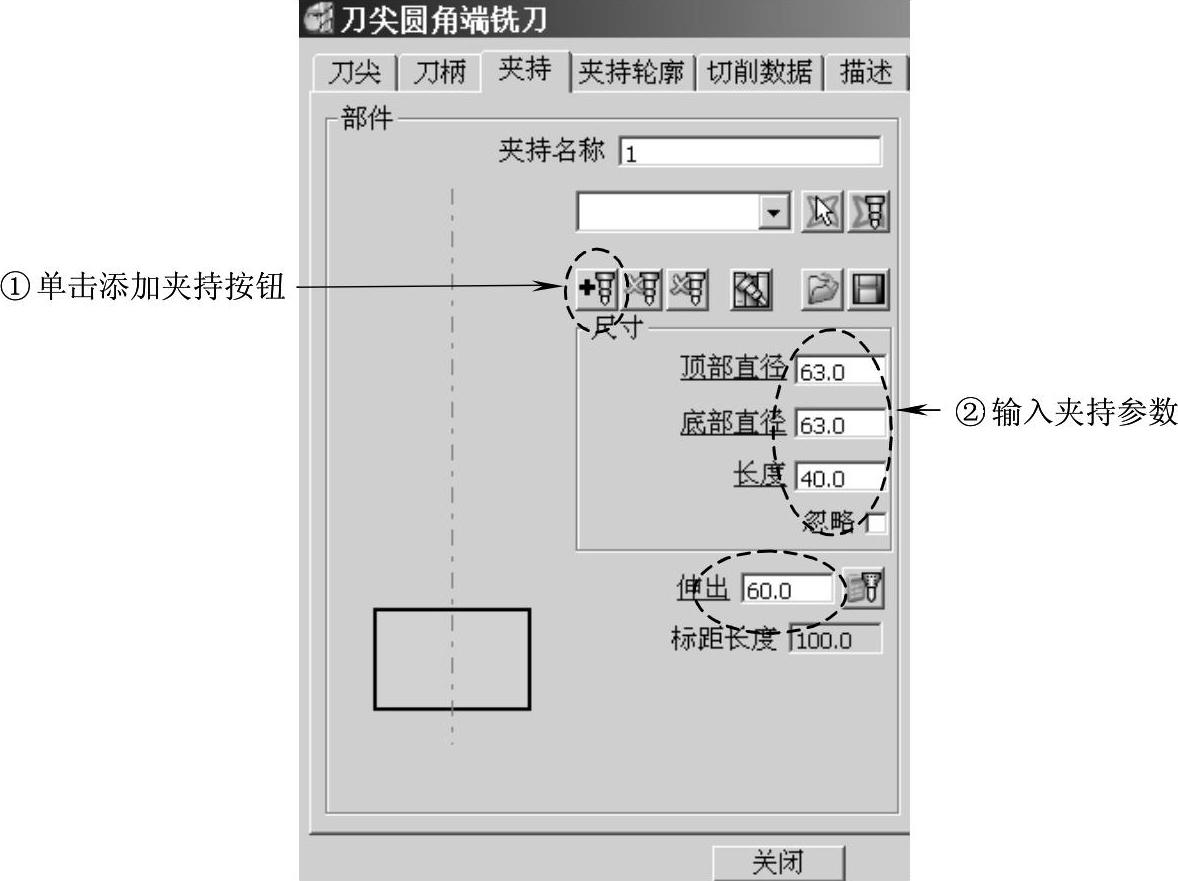

单击“刀尖圆角端铣刀”表格中的“夹持”选项卡,按图11-24所示设置刀具夹持部分参数。

图11-22 “d20r1”切削刃部分参数

图11-23 “d20r1”刀柄部分参数

图11-24 “d20r1”刀具夹持部分参数

完成上述参数设置后,单击“刀尖圆角端铣刀”表格中的“关闭”按钮,创建出一把带夹持的、完整的刀尖圆角端铣刀“d20r1”。

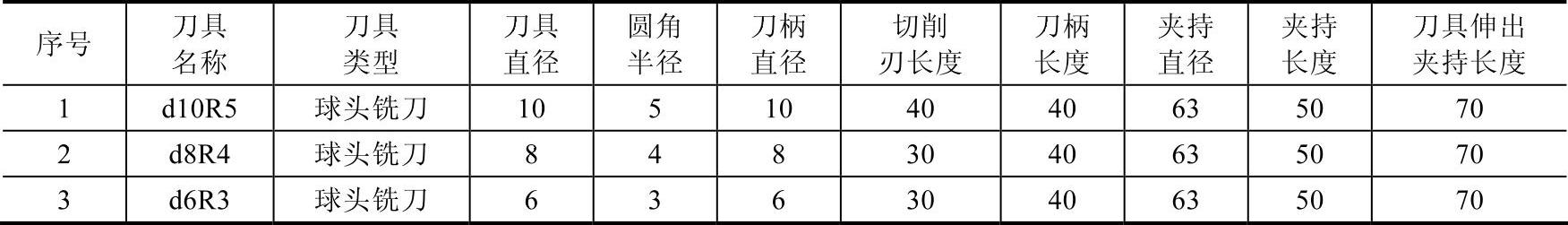

参照上述操作步骤,创建表11-5所示刀具。

表11-5 刀具列表 (单位:mm)

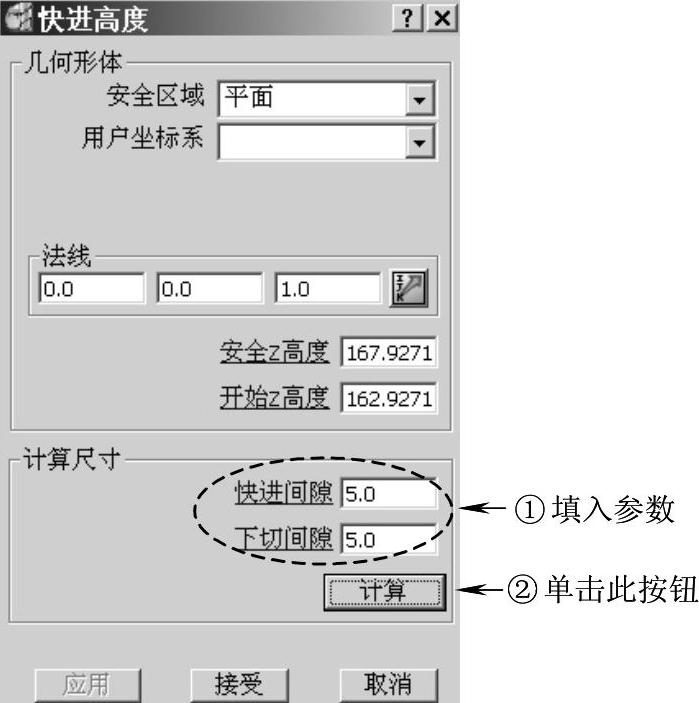

3)设置快进高度:在PowerMILL综合工具栏中单击快进高度按钮 ,打开“快进高度”表格,按图11-25所示设置快进高度参数,完成后单击“接受”按钮退出。

,打开“快进高度”表格,按图11-25所示设置快进高度参数,完成后单击“接受”按钮退出。

图11-25 设置快进高度参数

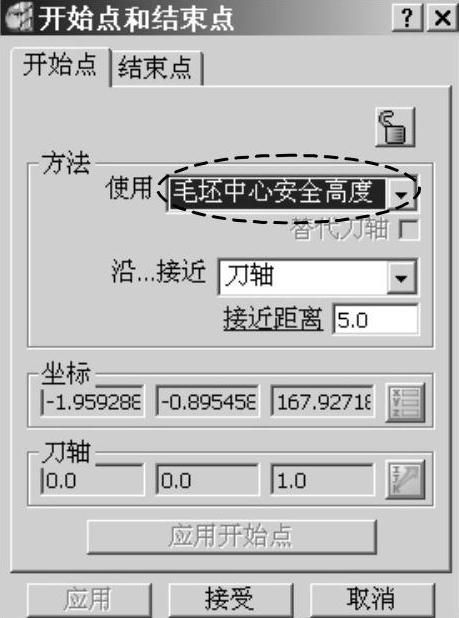

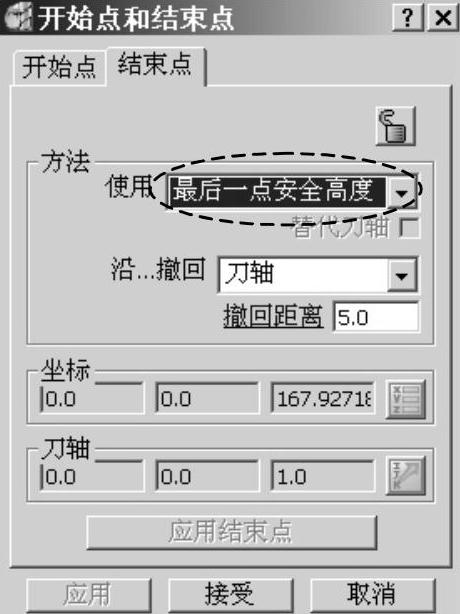

4)设置加工开始点和结束点:在PowerMILL综合工具栏中单击开始点和结束点按钮 ,打开“开始点和结束点”表格。在“开始点”选项卡中,设置“方法”栏下的“使用”选项为“毛坯中心安全高度”,如图11-26所示;在“结束点”选项卡中,设置“方法”栏下的“使用”选项为“最后一点安全高度”,如图11-27所示。设置完成后,单击“接受”按钮退出。

,打开“开始点和结束点”表格。在“开始点”选项卡中,设置“方法”栏下的“使用”选项为“毛坯中心安全高度”,如图11-26所示;在“结束点”选项卡中,设置“方法”栏下的“使用”选项为“最后一点安全高度”,如图11-27所示。设置完成后,单击“接受”按钮退出。

图11-26 设置开始点

图11-27 设置结束点

步骤三 计算叶片正面3+2轴粗加工刀具路径

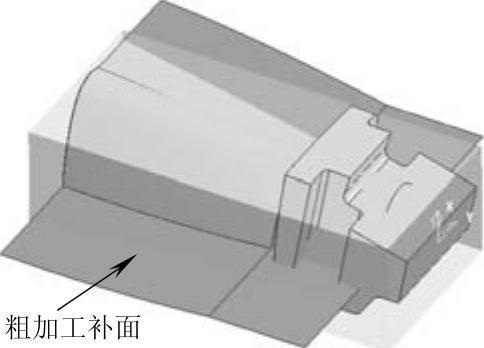

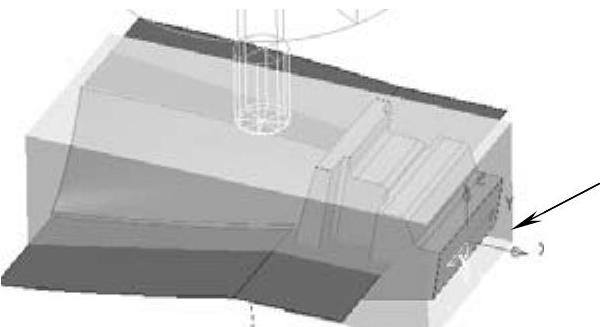

1)输入补面并编辑其位置:在下拉菜单中单击“文件”→“输入模型”,打开“输入模型”对话框,选择“E:\PM2012 EX\bm.dgk”文件,然后单击“打开”按钮,完成补充曲面的输入操作,如图11-28所示。

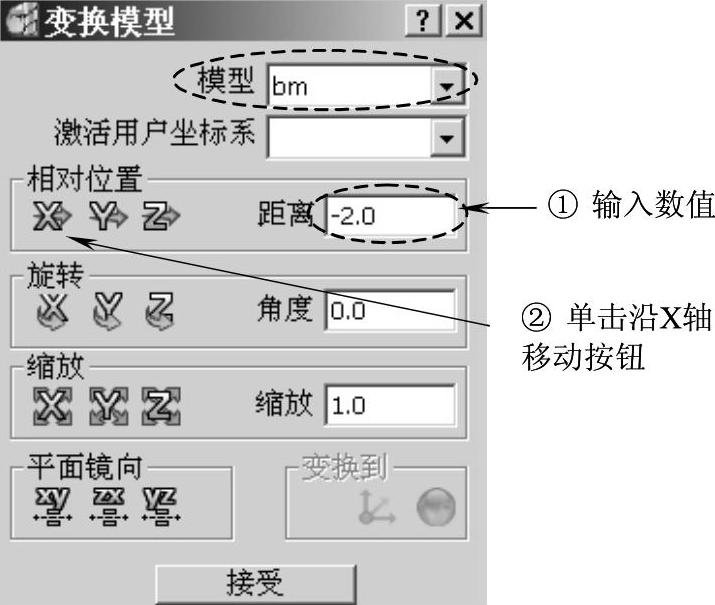

在PowerMILL资源管理器中右击模型树枝下的模型“bm”,在弹出的快捷菜单条中单击“编辑”→“变换”,打开“变换模型”表格,按图11-29所示设置编辑参数。

单击“接受”按钮,关闭“变换模型”表格。

图11-28 输入补面

图11-29 移动补面设置

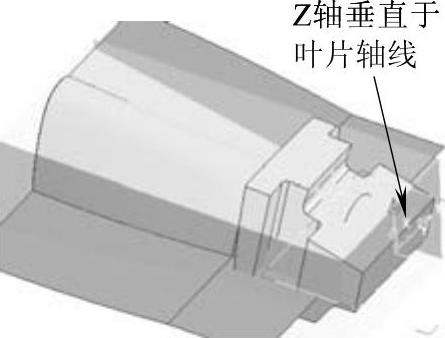

2)创建用户坐标系:在PowerMILL资源管理器中右击“用户坐标系”,在弹出的快捷菜单条中选择“产生用户坐标系”,系统即创建出用户坐标系1,并调出用户坐标系编辑器工具栏。

在用户坐标系编辑器工具栏中单击绕Y轴旋转按钮 ,打开“旋转”对话框,输入90,回车,单击“接受”按钮,创建用户坐标系1,如图11-30所示。

,打开“旋转”对话框,输入90,回车,单击“接受”按钮,创建用户坐标系1,如图11-30所示。

单击用户坐标系编辑器工具栏中的勾按钮,退出编辑状态。

在PowerMILL资源管理器中,双击“用户坐标系”树枝,将它展开。右击“用户坐标系1”,在弹出的快捷菜单条中单击“激活”,将用户坐标系1激活。

此时,如果毛坯的位置发生了改变,请读者务必打开“毛坯”表格,更改该表格中“坐标系”一栏选项,设置为“世界坐标系”。

3)创建边界:在PowerMILL资源管理器中右击“边界”树枝,在弹出的快捷菜单条中单击“定义边界”→“用户定义”,打开“用户定义边界”对话框,单击该对话框中的勾画按钮 ,进入到勾画边界的系统环境中。

,进入到勾画边界的系统环境中。

在查看工具栏中,单击从上查看(Z) 按钮,将模型摆平。

按钮,将模型摆平。

在曲线编辑器中单击连续直线按钮 ,在绘图区中绘制图11-31所示边界。要注意的是,图中上下两条线偏离毛坯轮廓线的距离约为20mm。

,在绘图区中绘制图11-31所示边界。要注意的是,图中上下两条线偏离毛坯轮廓线的距离约为20mm。

图11-30 用户坐标系1

图11-31 绘制边界1

单击曲线编辑器中的勾按钮,单击“用户定义边界”对话框中的“接受”按钮,完成边界1的创建。

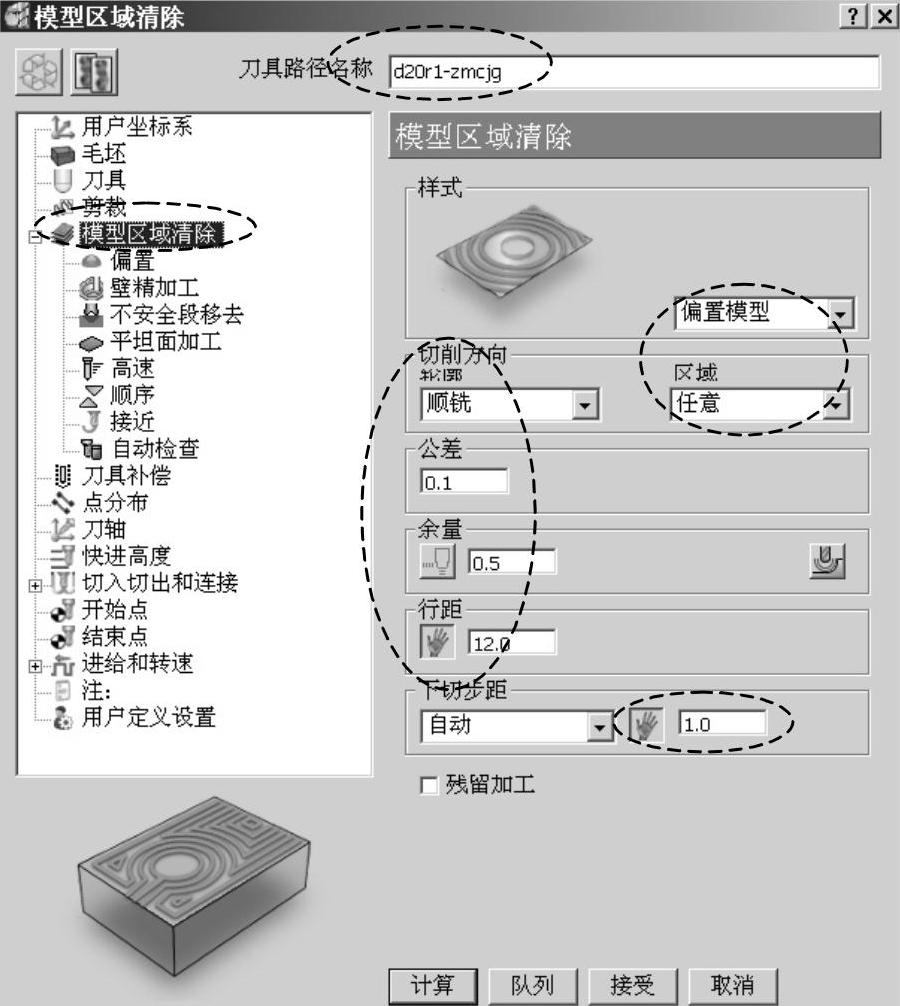

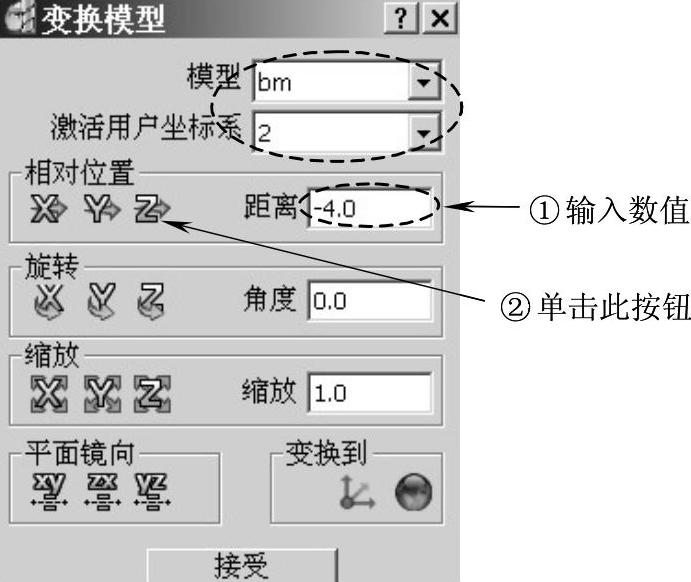

4)计算粗加工刀具路径:在PowerMILL综合工具栏中单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“三维区域清除”选项卡,在该选项卡中选择“模型区域清除”,单击“接受”按钮,打开“模型区域清除”表格,按图11-32所示设置参数。

,打开“策略选取器”对话框,选择“三维区域清除”选项卡,在该选项卡中选择“模型区域清除”,单击“接受”按钮,打开“模型区域清除”表格,按图11-32所示设置参数。

图11-32 正面粗加工参数设置

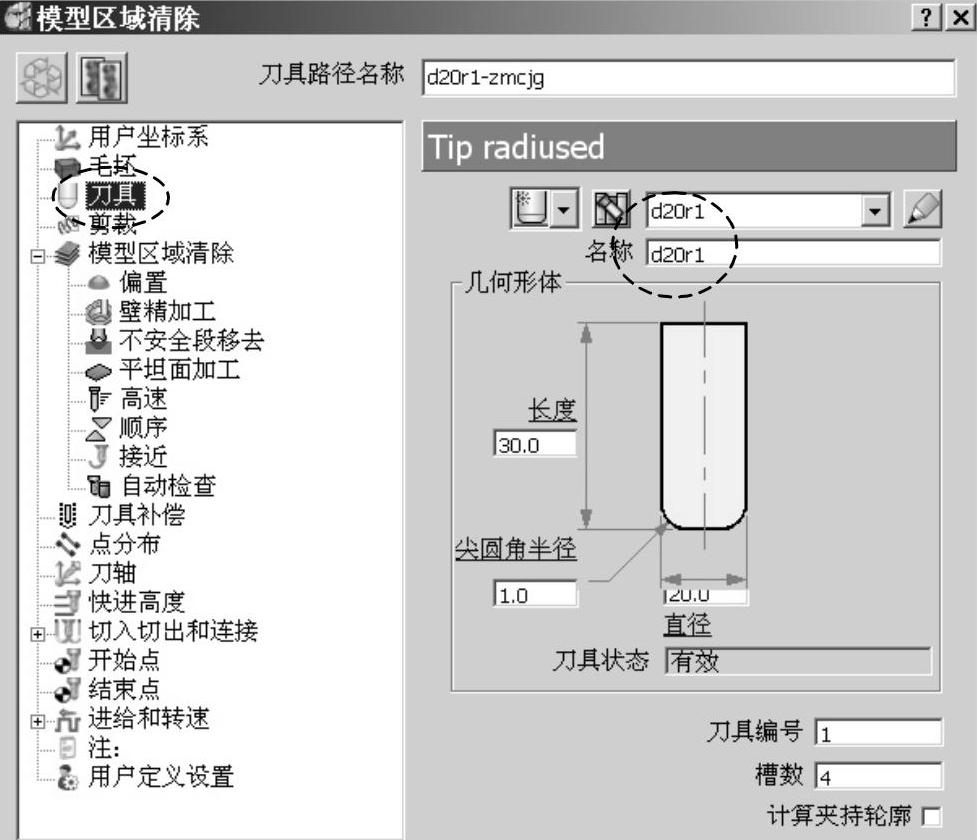

在“模型区域清除”表格策略树中单击“刀具”树枝,调出“刀具”选项卡,按图11-33所示设置参数。

图11-33 选择粗加工刀具

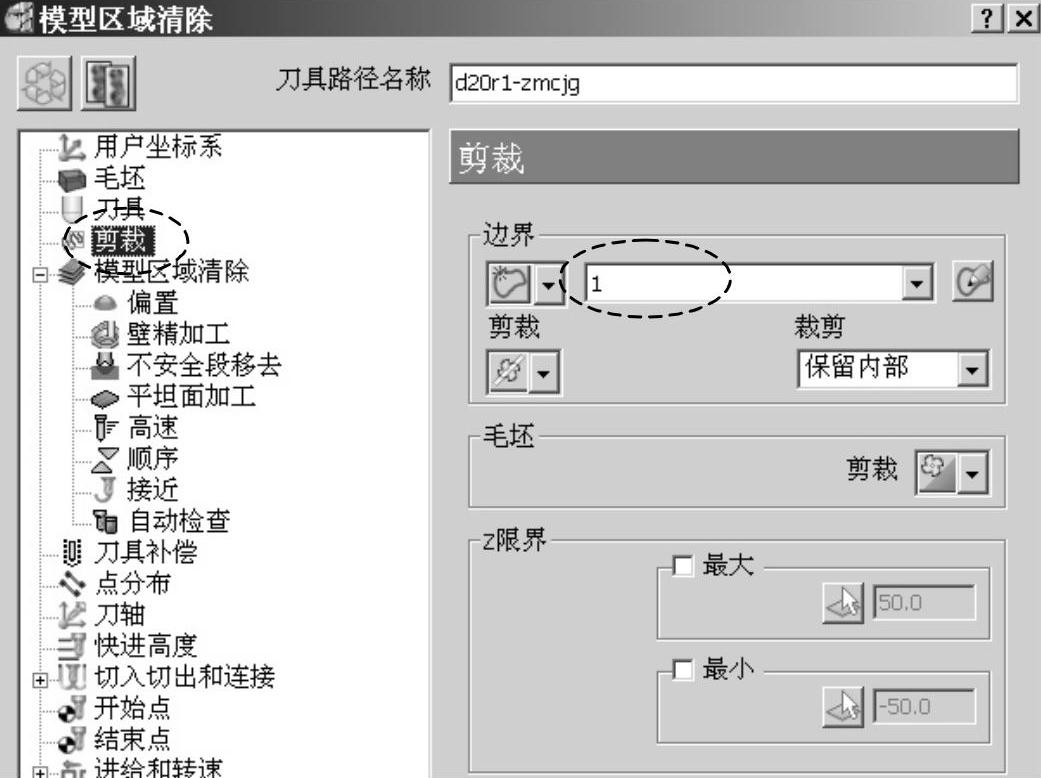

在“模型区域清除”表格策略树中单击“剪裁”树枝,调出“剪裁”选项卡,按图11-34所示设置参数。

图11-34 选择边界

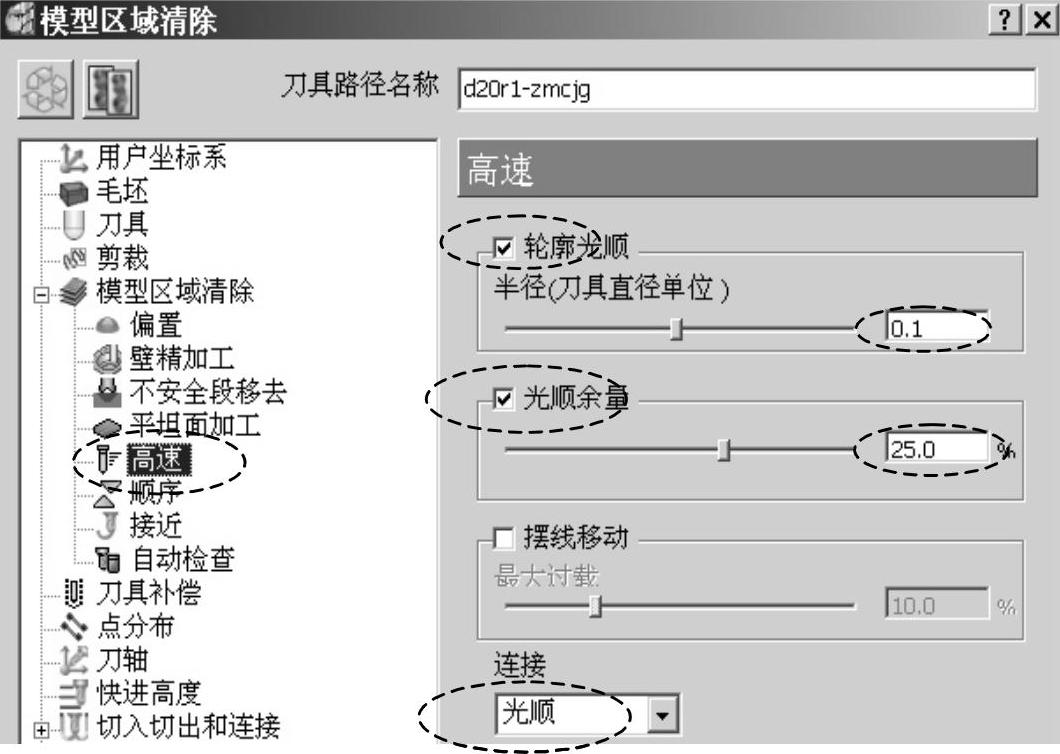

在“模型区域清除”表格策略树中单击“高速”树枝,调出“高速”选项卡,按图11-35所示设置参数。

图11-35 设置高速选项参数

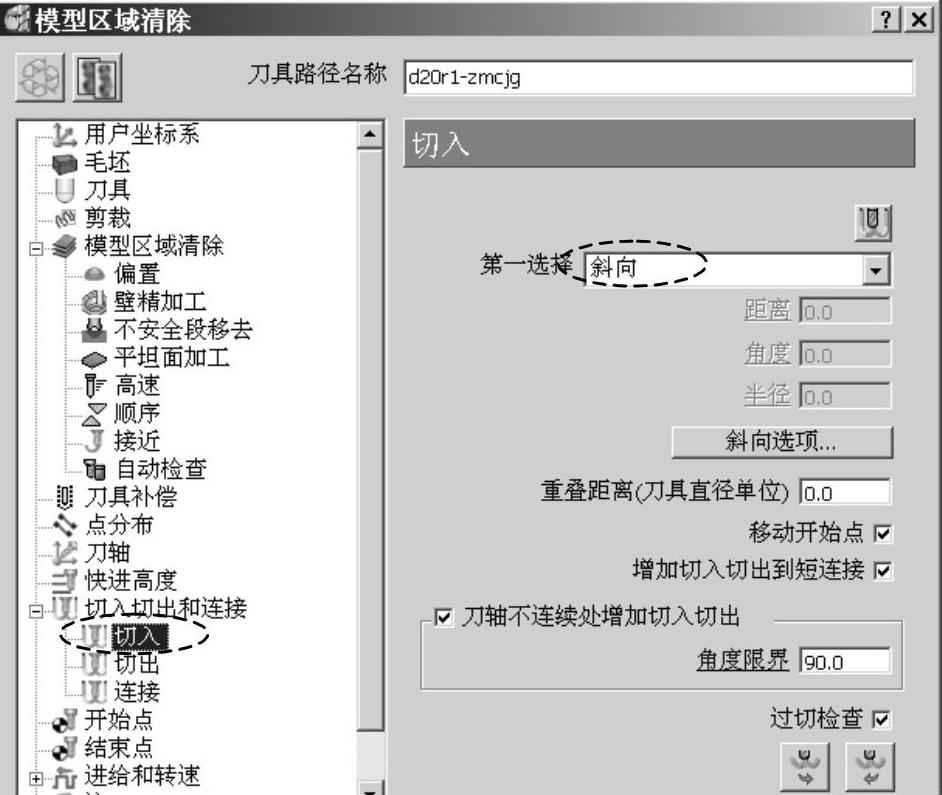

在“模型区域清除”表格的策略树中双击“切入切出和连接”树枝,将它展开。单击该树枝下的“切入”树枝,调出“切入”选项卡,按图11-36所示设置参数。

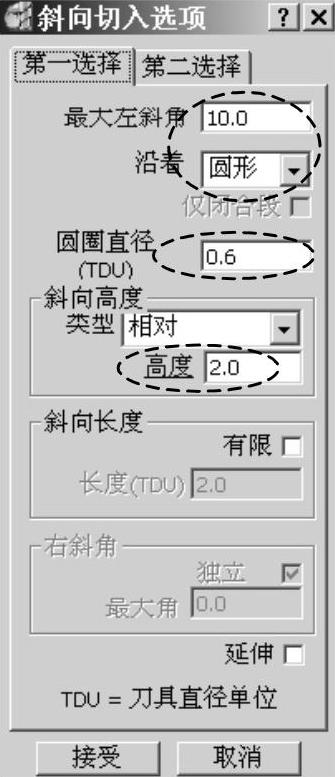

单击图11-36所示“切入”选项卡中的“斜向选项…”按钮,打开“斜向切入选项”表格,按图11-37所示设置斜向切入参数。

单击“接受”按钮,关闭“斜向切入选项”表格。

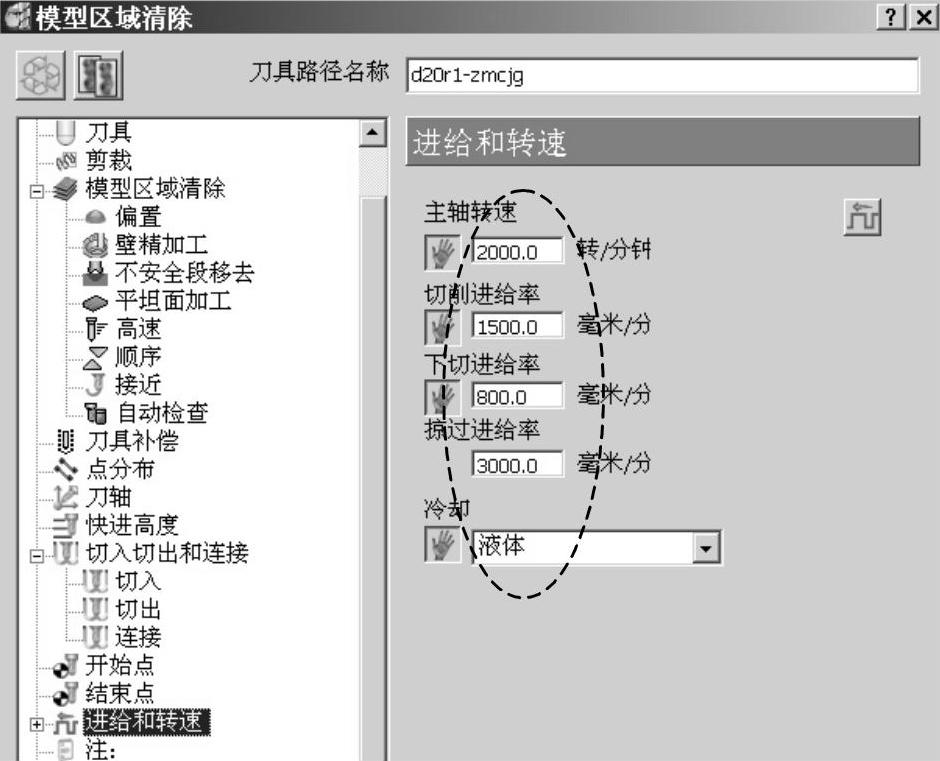

在“模型区域清除”表格策略树中单击“进给和转速”树枝,调出“进给和转速”选项卡,按图11-38所示设置参数。

设置完上述参数后,单击“模型区域清除”表格中的“计算”按钮,系统计算出图11-39所示刀具路径。

图11-36 设置切入方式

图11-37 设置斜向切入参数

图11-38 设置粗加工进给和转速参数

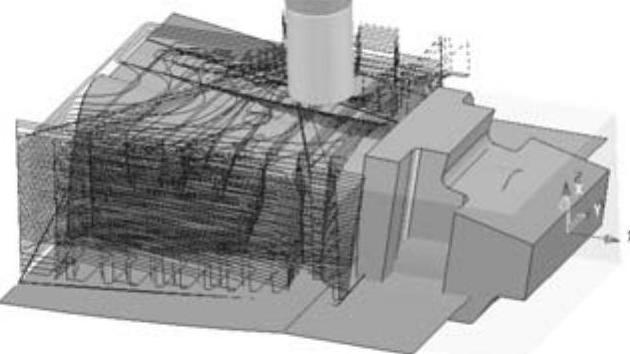

图11-39 叶片正面粗加工刀具路径

注意:

如果发现计算出来的刀具路径安全高度过高,需要重新计算安全高度。方法是,在PowerMILL综合工具栏中,单击“快进高度”按钮,打开“快进高度”表格,使用默认参数,重新计算即可。

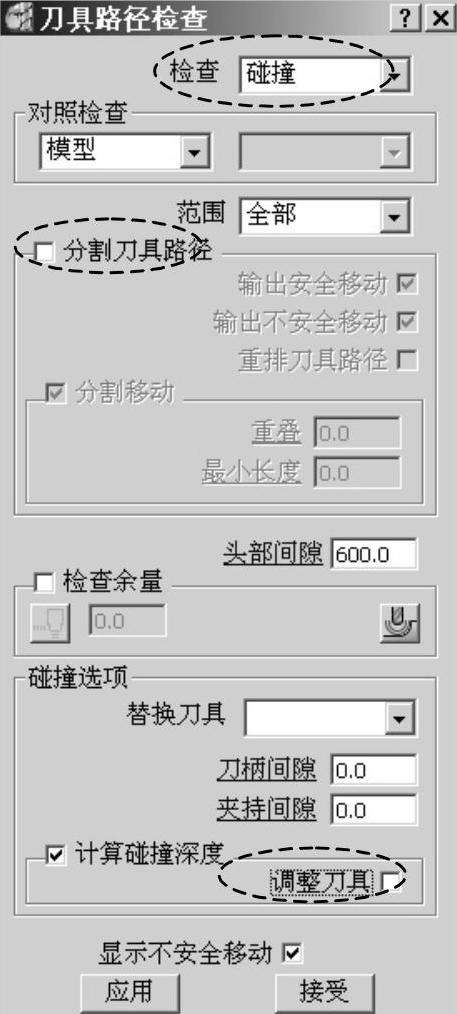

5)刀具路径碰撞检查:在PowerMILL资源管理器中双击“刀具路径”树枝,将它展开。右击刀具路径“d20r1-zmcjg”,在弹出的快捷菜单条中单击“检查”→“刀具路径”,打开“刀具路径检查”表格,按图11-40所示设置检查参数。

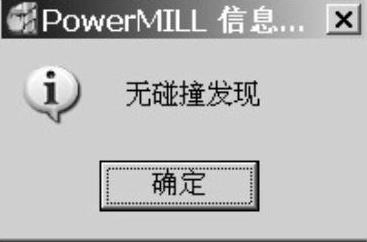

设置完参数后,单击“应用”按钮,系统即进行碰撞检查。检查完成后,弹出PowerMILL信息窗口,提示“无碰撞发现”,如图11-41所示。

图11-40 设置碰撞检查参数

图11-41 碰撞检查结果

单击“确定”“接受”按钮,关闭“刀具路径检查”表格。

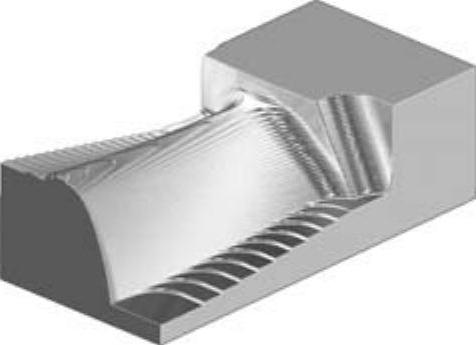

步骤四 叶片正面3+2轴粗加工仿真

为便于观察仿真结果,在仿真前,请读者在绘图区通过旋转、缩放和移动等操作将模型放置在一个利于观察粗加工过程的视角。

1)在PowerMILL资源管理器中右击刀具路径“d20r1-zmcjg”,在弹出的快捷菜单条中选择“自开始仿真”。

图11-42 正面粗加工切削仿真结果

2)在PowerMILL的ViewMILL工具栏中单击开/关ViewMILL按钮 和光泽阴影图像按钮

和光泽阴影图像按钮 ,进入真实实体切削仿真状态。

,进入真实实体切削仿真状态。

在PowerMILL仿真控制工具栏中单击运行按钮 ,系统即进行仿真切削,其结果如图11-42所示。

,系统即进行仿真切削,其结果如图11-42所示。

在ViewMILL工具栏中单击无图像按钮 ,退出仿真状态,返回PowerMILL编程环境。

,退出仿真状态,返回PowerMILL编程环境。

步骤五 计算叶片背面3+2轴粗加工刀具路径

1)创建用户坐标系:在PowerMILL资源管理器中右击“用户坐标系”,在弹出的快捷菜单条中选择“产生用户坐标系”,系统即创建出用户坐标系2。

在用户坐标系编辑器中单击绕X轴旋转按钮 ,打开“旋转”对话框,输入180,单击“接受”按钮,创建的用户坐标系2如图11-43所示。

,打开“旋转”对话框,输入180,单击“接受”按钮,创建的用户坐标系2如图11-43所示。

单击用户坐标系编辑器中的勾按钮,退出编辑状态。

在PowerMILL资源管理器中右击“用户坐标系2”,在弹出的快捷菜单条中单击“激活”,将用户坐标系2激活。

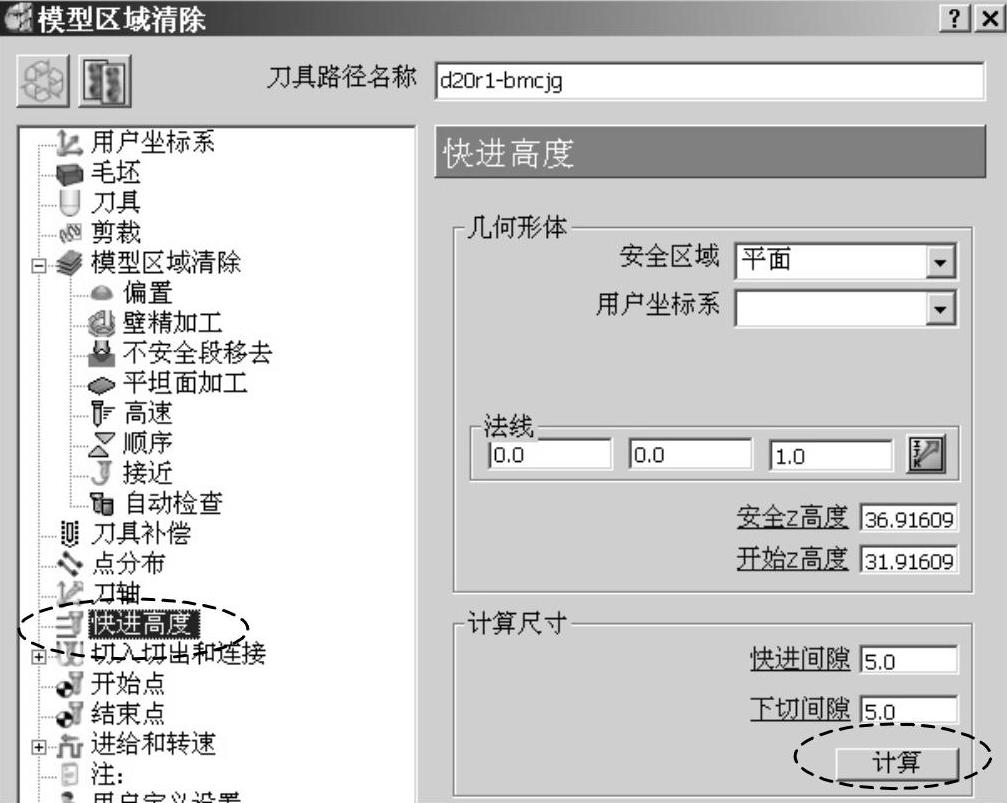

2)移动补面:在PowerMILL资源管理器中右击“模型”树枝下的模型“bm”,在弹出的快捷菜单条中单击“编辑”→“变换”,打开“变换模型”表格,按图11-44所示设置编辑参数。

单击“接受”按钮,关闭“变换模型”表格。

图11-43 用户坐标系2

图11-44 移动补面

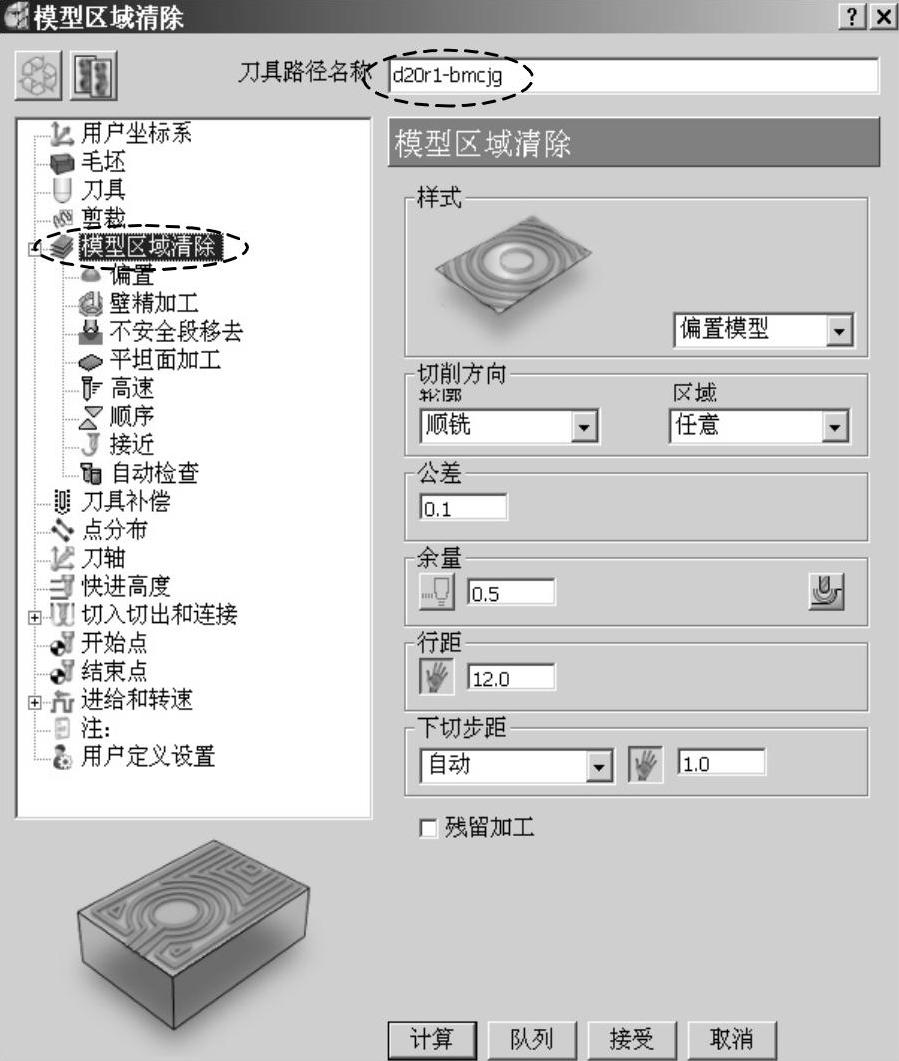

3)计算叶片背面3+2轴粗加工刀具路径:在PowerMILL资源管理器中右击刀具路径“d20r1-zmcjg”,在弹出的快捷菜单条中单击“设置”,打开“模型区域清除”表格。

单击“模型区域清除”表格中的复制刀具路径按钮 ,系统即基于刀具路径“d20r1-zmcjg”复制出一条新的刀具路径,按图11-45所示更改部分设置。

,系统即基于刀具路径“d20r1-zmcjg”复制出一条新的刀具路径,按图11-45所示更改部分设置。

图11-45 设置背面粗加工参数

单击“模型区域清除”表格策略树中的“用户坐标系”树枝,调出“用户坐标系”选项卡,如图11-46所示,确保选用用户坐标系2。

图11-46 选用用户坐标系2

单击“模型区域清除”表格策略树中的“快进高度”树枝,调出“快进高度”选项卡,如图11-47所示,重新计算快进高度。

图11-47 重新计算快进高度

其余参数(包括边界)均使用正面3+2粗加工的参数,不作改动。

单击“计算”按钮,系统计算出图11-48所示刀具路径。

单击“取消”按钮,关闭“模型区域清除”表格。

4)背面粗加工碰撞检查:参照步骤三、第5)步的操作方法,对背面粗加工刀具路径进行碰撞检查。

5)背面粗加工仿真:在PowerMILL资源管理器中右击刀具路径“d20r1-bmcjg”,在弹出的快捷菜单条中选择“自开始仿真”。

在ViewMILL工具栏中单击光泽阴影图像按钮 ,进入仿真环境。

,进入仿真环境。

在PowerMILL仿真控制工具栏中单击运行按钮 ,系统即进行仿真切削,其结果如图11-49所示。

,系统即进行仿真切削,其结果如图11-49所示。

在ViewMILL工具栏中单击无图像按钮 ,退出仿真状态,返回PowerMILL编程环境。

,退出仿真状态,返回PowerMILL编程环境。

图11-48 叶片背面粗加工刀具路径

图11-49 背面粗加工切削仿真结果

步骤六 计算叶片五轴联动半精加工刀具路径

1)删除补面“bm.dgk”:在PowerMILL资源管理器中右击“模型”树枝下的模型“bm”,在弹出的快捷菜单条中单击“删除模型”,将模型“bm”删除。

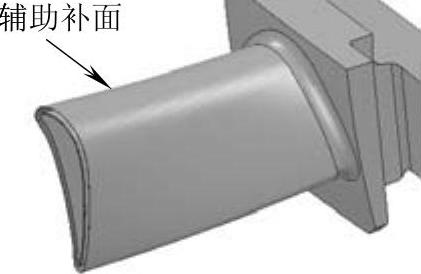

2)输入新的辅助补面“fzm.dgk”:在PowerMILL资源管理器中右击“模型”树枝,在弹出的快捷菜单条中单击“输入模型”,打开“输入模型”对话框,选择“E:\PM2012EX\fzm.dgk”文件,单击“打开”按钮,完成辅助补面的输入,如图11-50所示。

3)将辅助补面加入到新的图层:在PowerMILL资源管理器中右击“层和组合”树枝,在弹出的快捷菜单条中单击“产生层”,系统即产生一个名称为“1”的新层。

在PowerMILL绘图区中单击选中如图11-50所示辅助补面。(www.daowen.com)

在PowerMILL资源管理器中,双击“层和组合”树枝,将它展开。右击“层1”,在弹出的快捷菜单条中单击“获取已选模型几何形体”,系统即将所选曲面加入到层1中。

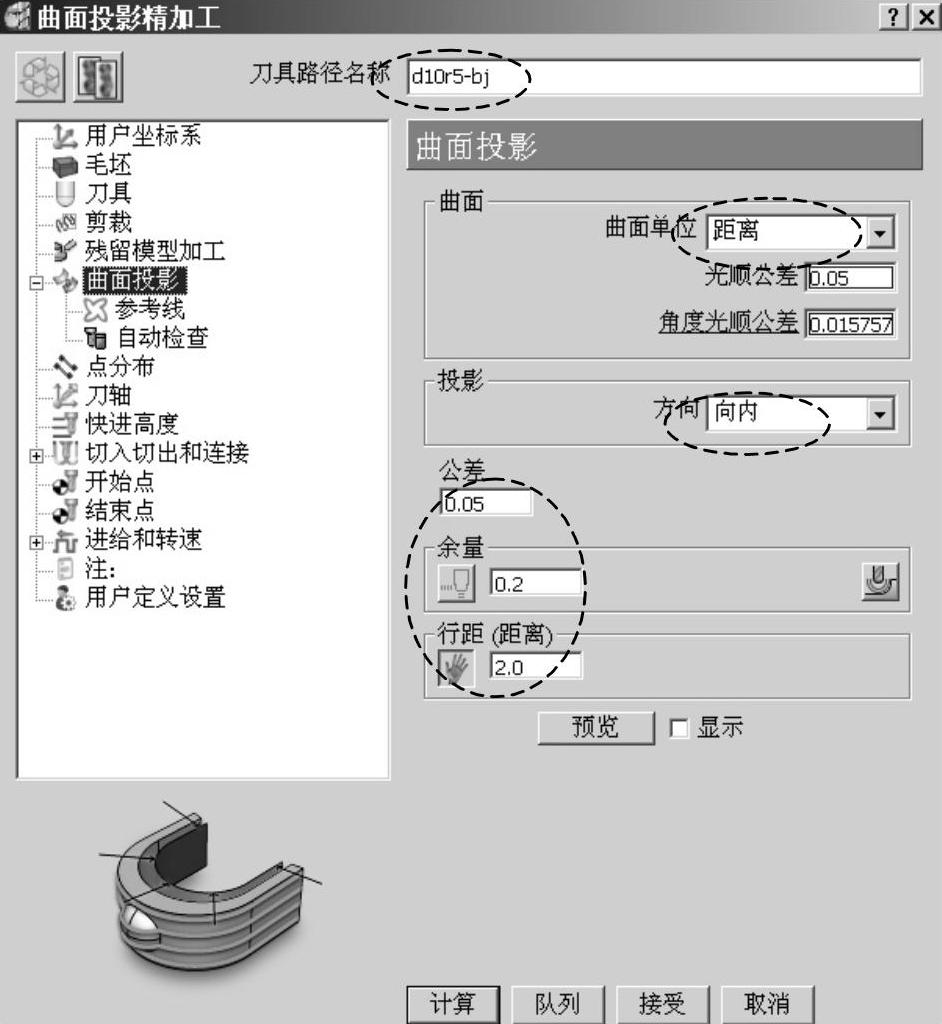

4)计算半精加工刀具路径:在PowerMILL综合工具栏中单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“精加工”选项卡,在该选项卡中选择“曲面投影精加工”,单击“接受”按钮,打开“曲面投影精加工”表格,按图11-51所示设置参数。

,打开“策略选取器”对话框,选择“精加工”选项卡,在该选项卡中选择“曲面投影精加工”,单击“接受”按钮,打开“曲面投影精加工”表格,按图11-51所示设置参数。

图11-50 输入辅助补面

图11-51 设置半精加工参数

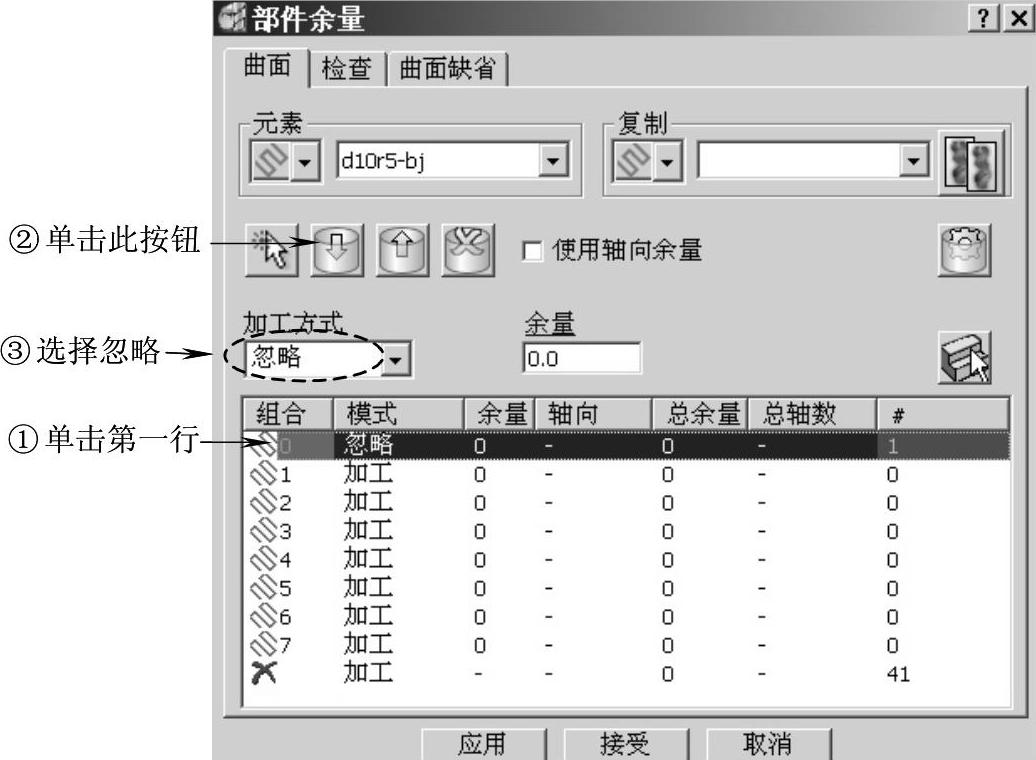

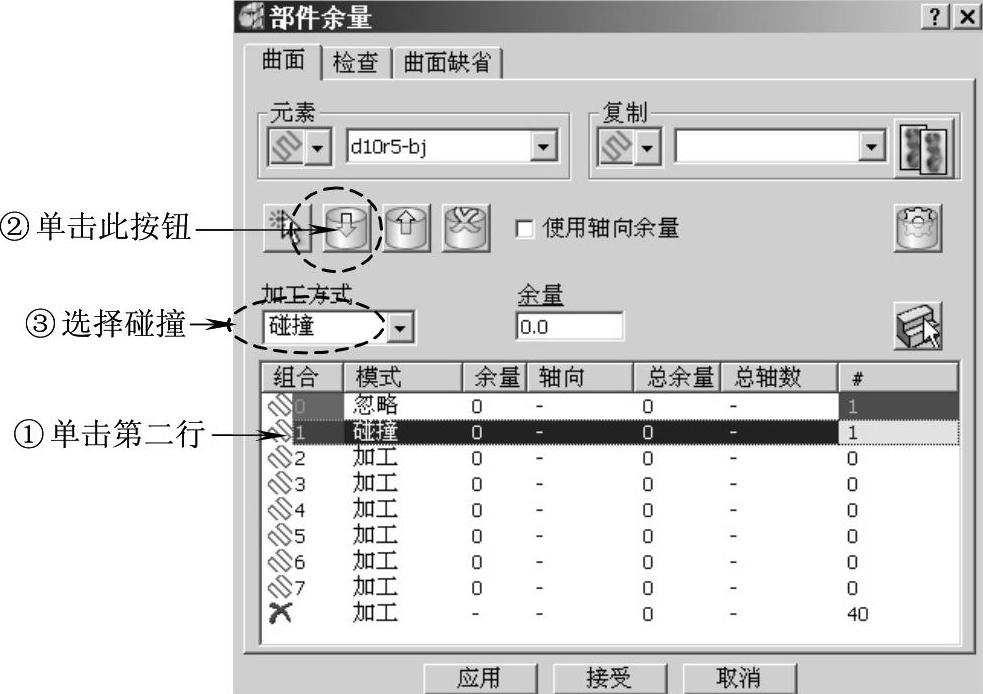

设置完上述参数后,单击表格里余量栏中的部件余量按钮 ,打开“部件余量”对话框。

,打开“部件余量”对话框。

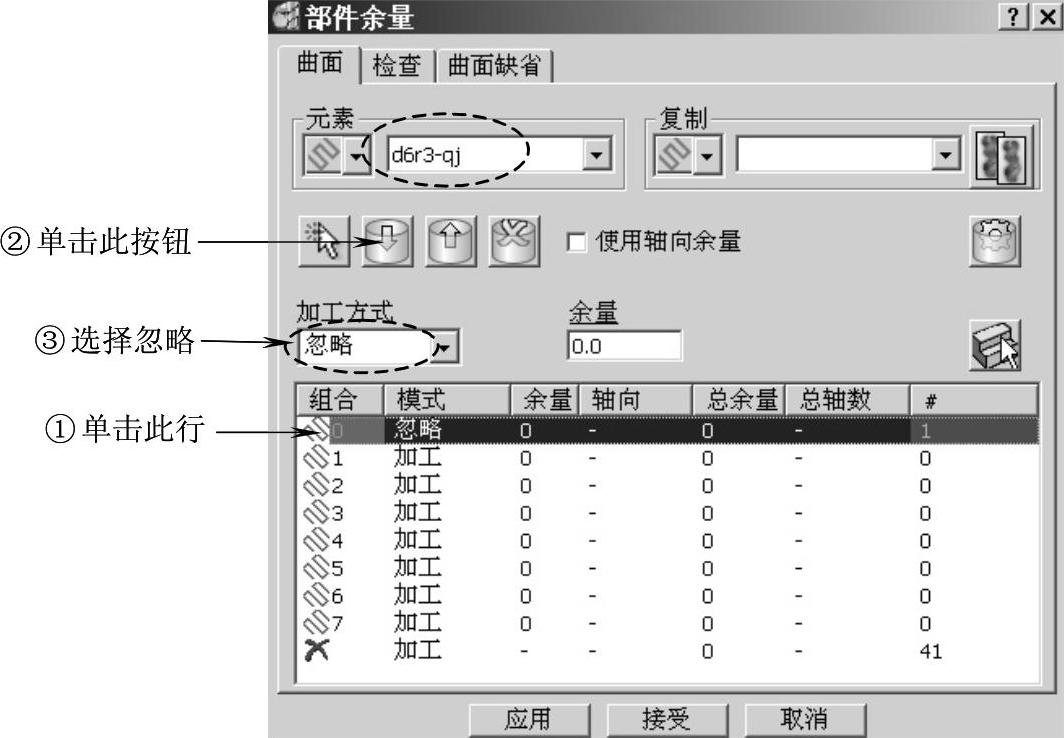

在PowerMILL绘图区中选择图11-50所示的辅助补面,然后按图11-52所示设置参数,目的是忽略计算辅助曲面加工刀具路径。

在PowerMILL绘图区中选择图11-53所示的挡面,然后按图11-54所示设置参数,目的是设置该曲面为碰撞避让曲面。

图11-52 忽略辅助面参数设置

图11-53 选择挡面

图11-54 碰撞避让参数设置

单击“应用”“接受”按钮,关闭“部件余量”对话框。

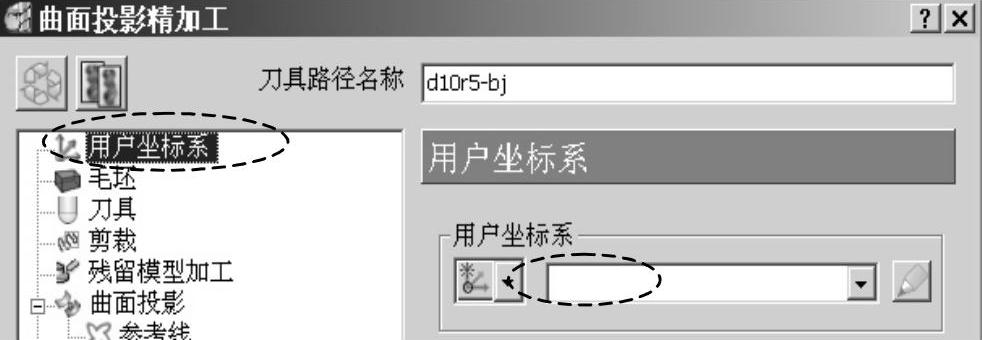

在“曲面投影精加工”表格策略树中单击“用户坐标系”树枝,调出“用户坐标系”选项卡,按图11-55所示选择编程坐标系。

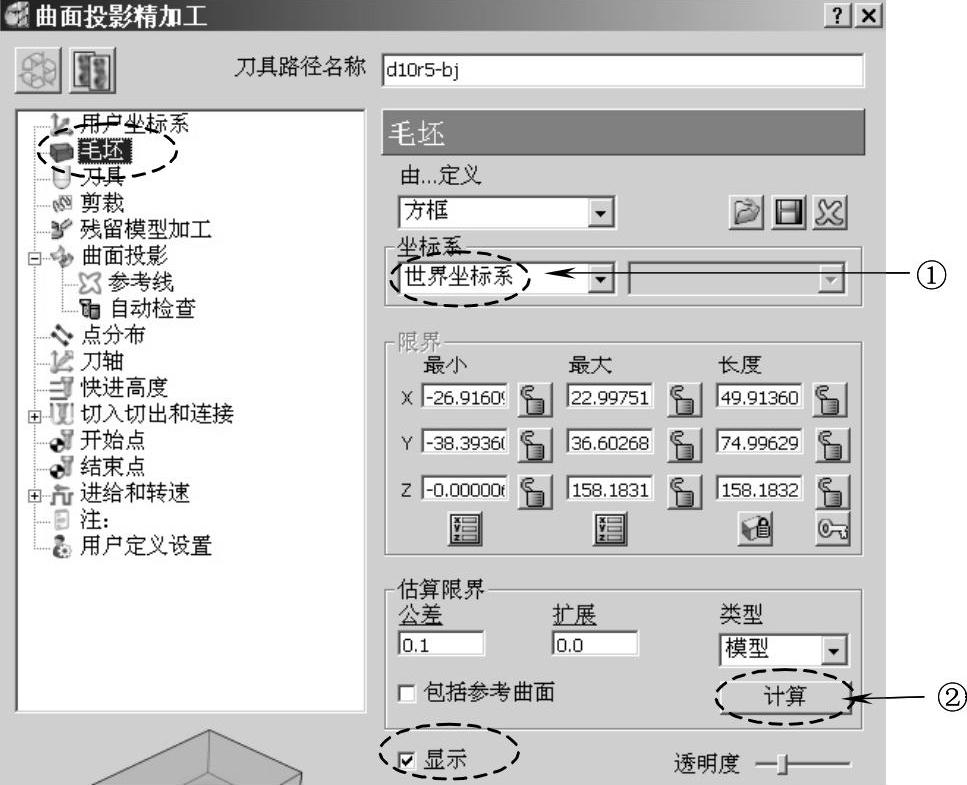

在“曲面投影精加工”表格策略树中单击“毛坯”树枝,调出“毛坯”选项卡。在绘图区中的空白地方单击鼠标左键,取消选择曲面。按图11-56所示设置毛坯参数并重新计算毛坯尺寸。

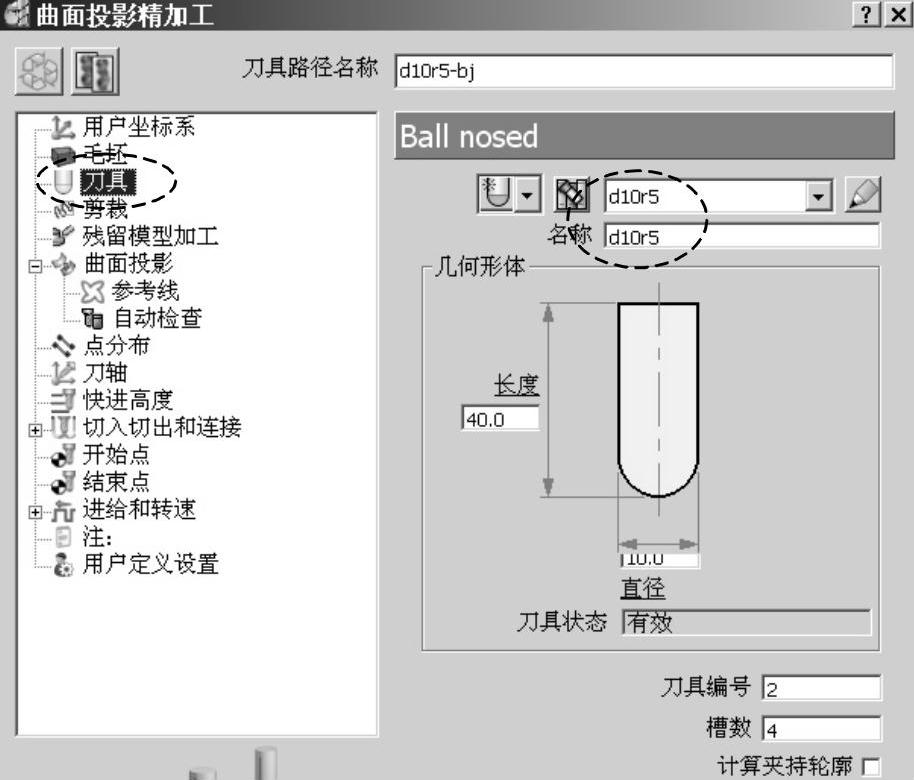

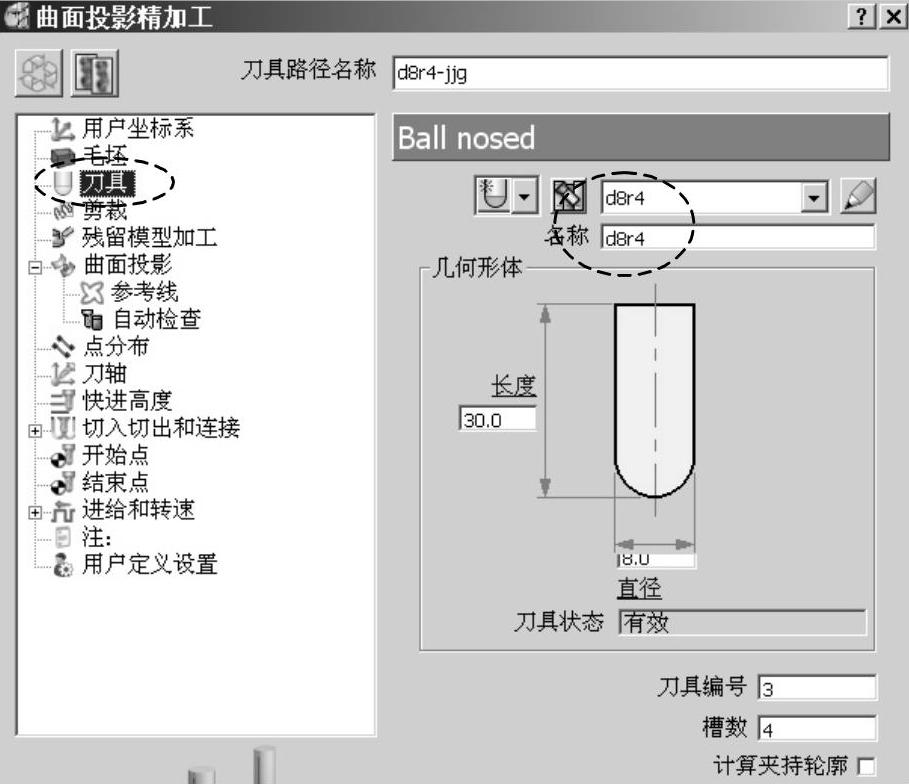

在“曲面投影精加工”表格策略树中单击“刀具”树枝,调出“刀具”选项卡,按图11-57所示选择加工刀具。

图11-55 选择编程坐标系

图11-56 计算毛坯

图11-57 选择刀具

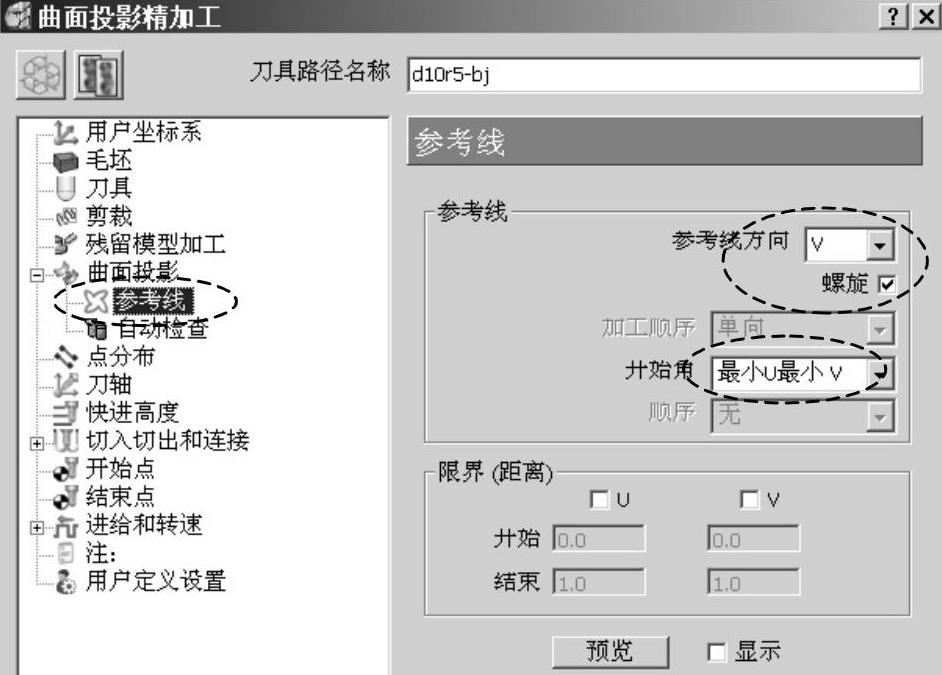

在“曲面投影精加工”表格策略树中单击“参考线”树枝,调出“参考线”选项卡,按图11-58所示设置参数。

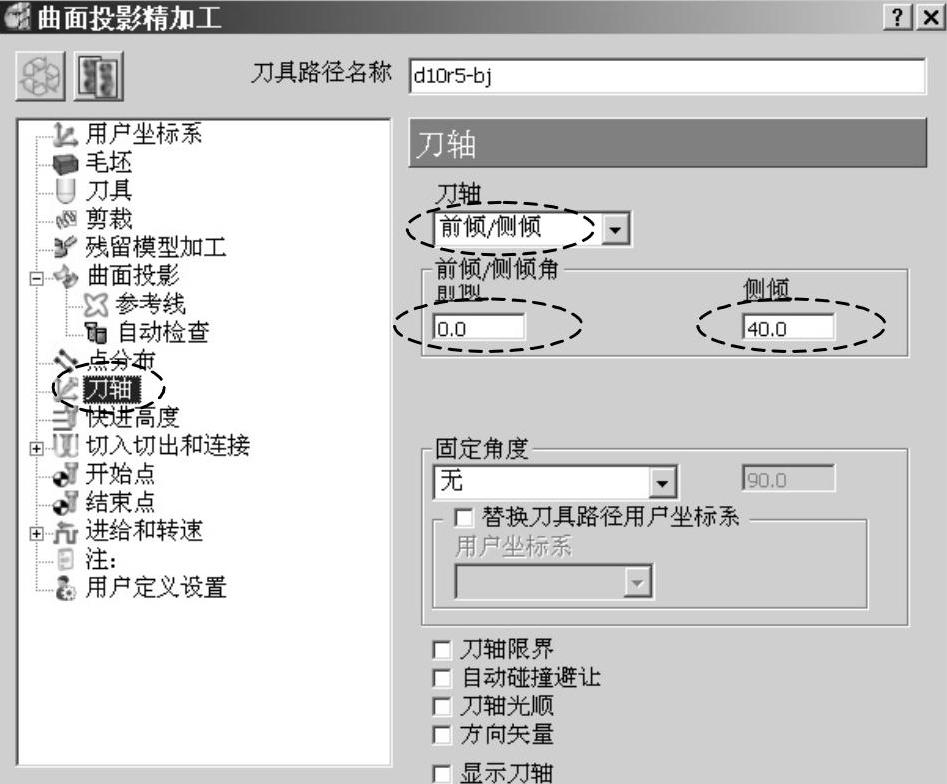

在“曲面投影精加工”表格策略树中单击“刀轴”树枝,调出“刀轴”选项卡,按图11-59所示设置刀轴参数。

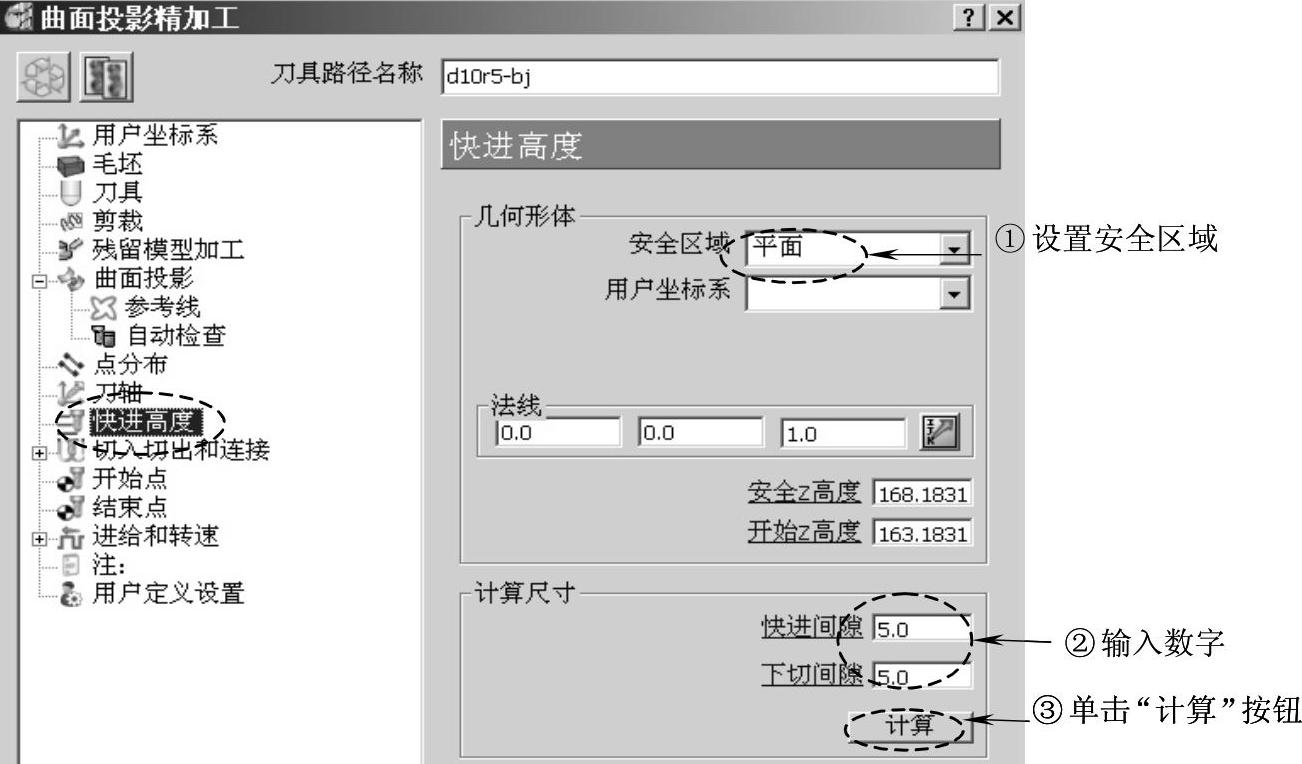

在“曲面投影精加工”表格策略树中单击“快进高度”树枝,调出“快进高度”选项卡,按图11-60所示重新计算安全高度。

图11-58 设置参考线参数

图11-59 设置刀轴参数

图11-60 设置快进高度

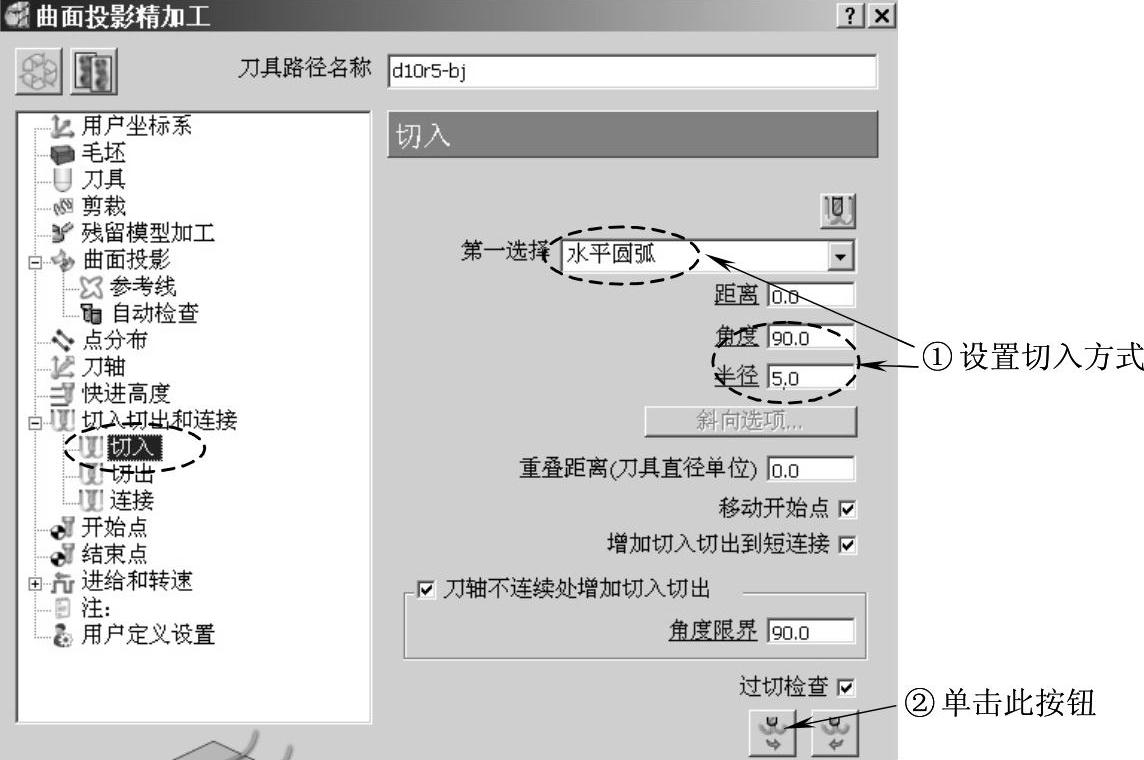

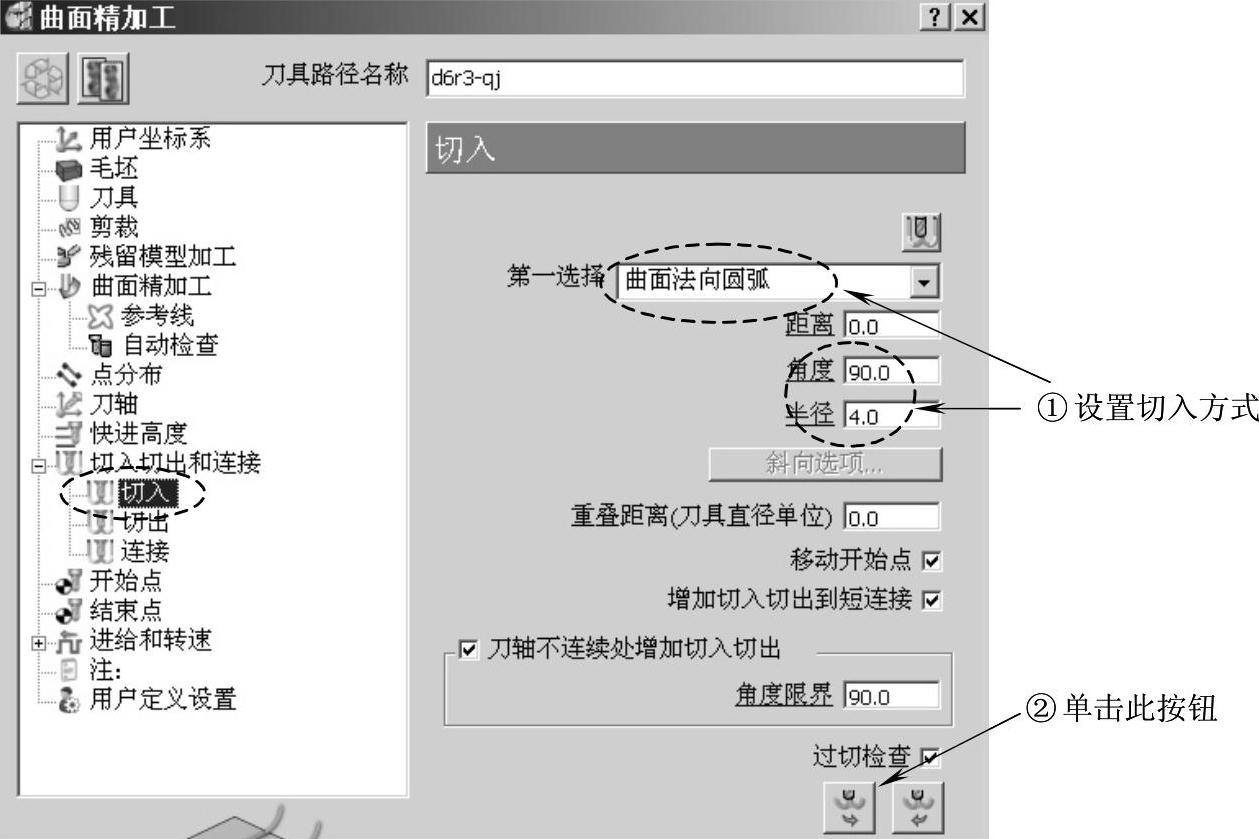

在“曲面投影精加工”表格策略树中双击“切入切出和连接”树枝,将它展开,再单击该树枝下的“切入”树枝,调出“切入”选项卡,按图11-61所示设置切入切出方式。

图11-61 设置切入切出方式

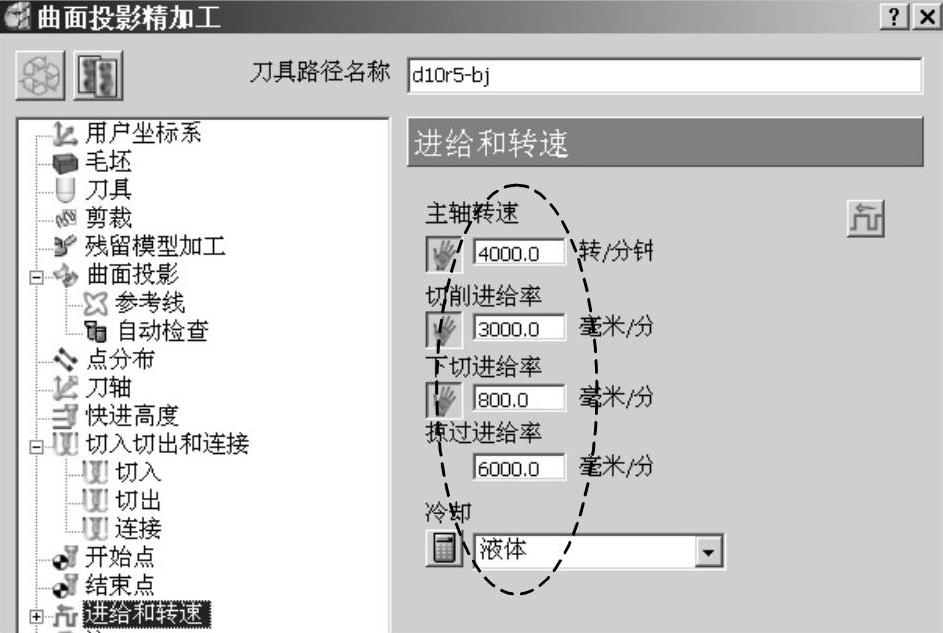

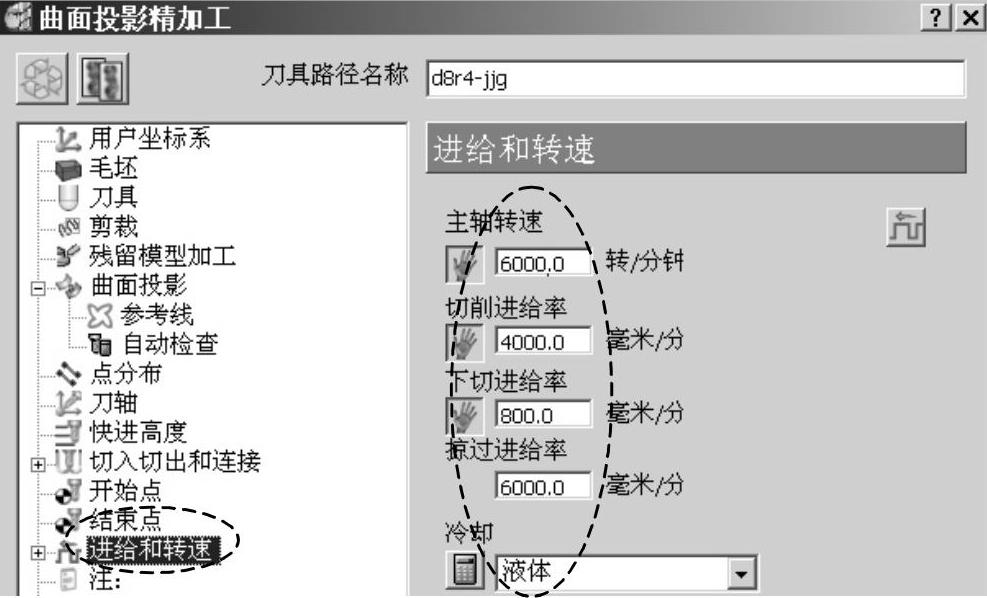

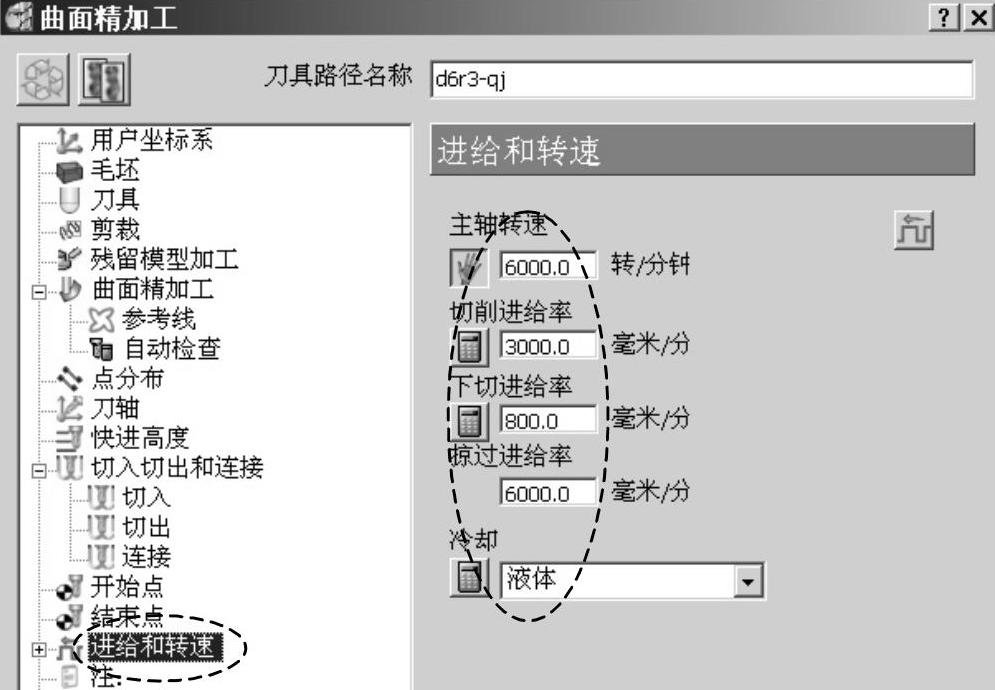

在“曲面投影精加工”表格策略树中单击“进给和转速”树枝,调出“进给和转速”选项卡,按图11-62所示设置参数。

图11-62 设置半精加工进给和转速参数

设置完上述参数后,在PowerMILL绘图区中单击选中如图11-50所示辅助面,然后再单击“曲面投影精加工”表格中的“计算”按钮,系统计算出图11-63所示刀具路径(将层1的灯泡关闭后才能清楚地观察到)。

5)半精加工碰撞检查:参照步骤三、第5)步的操作方法,对半精加工刀具路径进行碰撞检查。

6)半精加工仿真:在PowerMILL资源管理器中右击刀具路径“d10r5-bj”,在弹出的快捷菜单条中选择“自开始仿真”。

在ViewMILL工具栏中单击光泽阴影图像按钮 ,进入仿真环境。

,进入仿真环境。

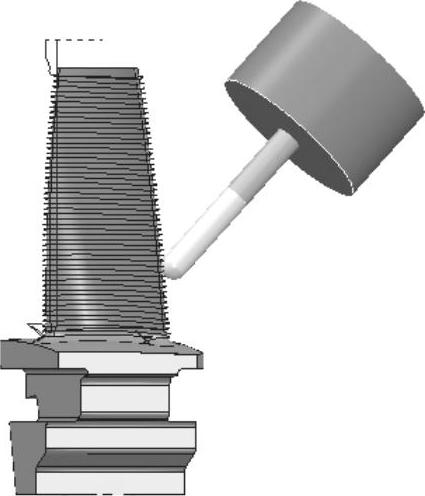

在PowerMILL仿真控制工具栏中单击运行按钮 ,系统即进行仿真切削,其结果如图11-64所示。

,系统即进行仿真切削,其结果如图11-64所示。

图11-63 叶片半精加工刀具路径

图11-64 半精加工切削仿真结果

在ViewMILL工具栏中单击无图像按钮 ,退出仿真状态,返回PowerMILL编程环境。

,退出仿真状态,返回PowerMILL编程环境。

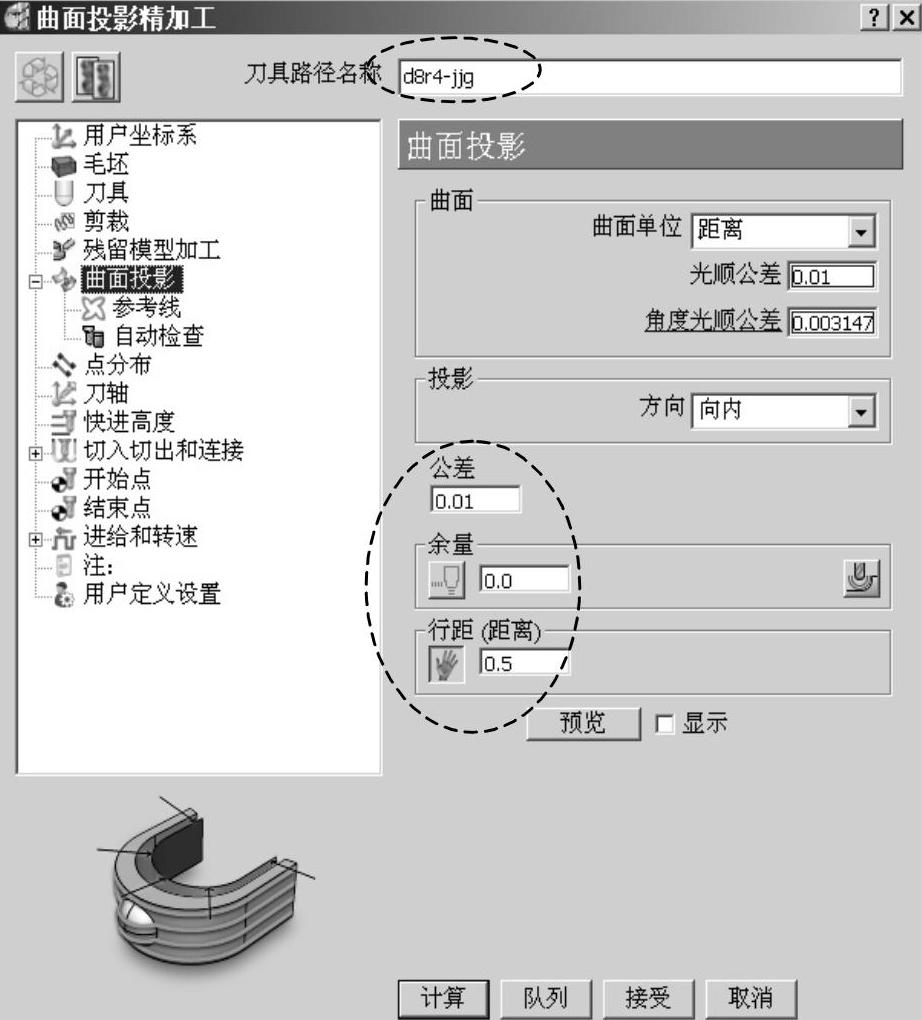

步骤七 计算叶片五轴联动精加工刀具路径

1)在PowerMILL资源管理器中右击刀具路径“d10r5-bj”,在弹出的快捷菜单条中单击“设置”,打开“曲面投影精加工”表格。

单击“曲面投影精加工”表格中的复制刀具路径按钮 ,系统即基于刀具路径“d10r5-bj”复制出一条新的刀具路径,按图11-65所示更改部分参数设置。

,系统即基于刀具路径“d10r5-bj”复制出一条新的刀具路径,按图11-65所示更改部分参数设置。

图11-65 设置叶片精加工参数

单击“曲面投影精加工”表格策略树中的“刀具”树枝,调出“刀具”选项卡,按图11-66所示选择刀具。

图11-66 选择精加工刀具

在“曲面投影精加工”表格策略树中单击“进给和转速”树枝,调出“进给和转速”选项卡,按图11-67所示设置参数。

图11-67 设置精加工进给和转速参数

其余参数(包括刀轴控制)均可与半精加工参数相同。

确保如图11-50所示辅助面处于选中状态,然后单击“曲面投影精加工”表格中的“计算”按钮,系统计算出图11-68所示刀具路径(将层1的灯泡关闭后才能清楚地观察到)。

单击“取消”按钮,关闭“曲面投影精加工”表格。

2)精加工碰撞检查:参照步骤三、第5)步的操作方法,对精加工刀具路径进行碰撞检查。

3)精加工仿真:在PowerMILL资源管理器中右击刀具路径“d8r4-jjg”,在弹出的快捷菜单条中选择“自开始仿真”。

在ViewMILL工具栏中单击光泽阴影图像按钮 ,进入仿真环境。

,进入仿真环境。

在PowerMILL仿真控制工具栏中单击运行按钮 ,系统即进行仿真切削,其结果如图11-69所示。

,系统即进行仿真切削,其结果如图11-69所示。

图11-68 叶片精加工刀具路径

图11-69 精加工切削仿真结果

在ViewMILL工具栏中单击无图像按钮 ,退出仿真状态,返回PowerMILL编程环境。

,退出仿真状态,返回PowerMILL编程环境。

步骤八 计算叶片根部五轴联动精加工刀具路径

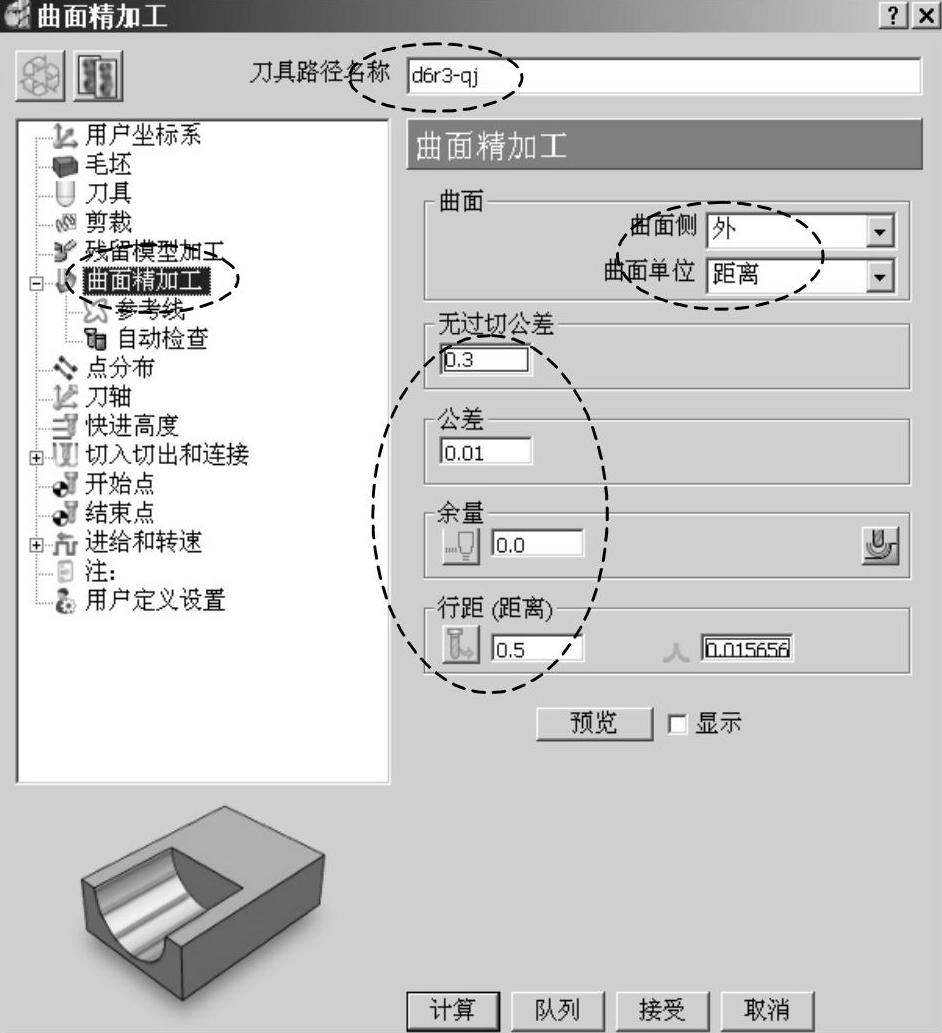

1)在PowerMILL综合工具栏中单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“精加工”选项卡,在该选项卡中选择“曲面精加工”,单击“接受”按钮,打开“曲面精加工”表格,按图11-70所示设置参数。

,打开“策略选取器”对话框,选择“精加工”选项卡,在该选项卡中选择“曲面精加工”,单击“接受”按钮,打开“曲面精加工”表格,按图11-70所示设置参数。

图11-70 设置根部精加工参数

设置完上述参数后,单击表格里余量选项栏中的“部件余量”按钮 ,打开“部件余量”对话框。

,打开“部件余量”对话框。

在PowerMILL绘图区中选择图11-50所示的辅助补面,然后按图11-71所示设置参数。

单击“应用”“接受”按钮,关闭“部件余量”对话框。

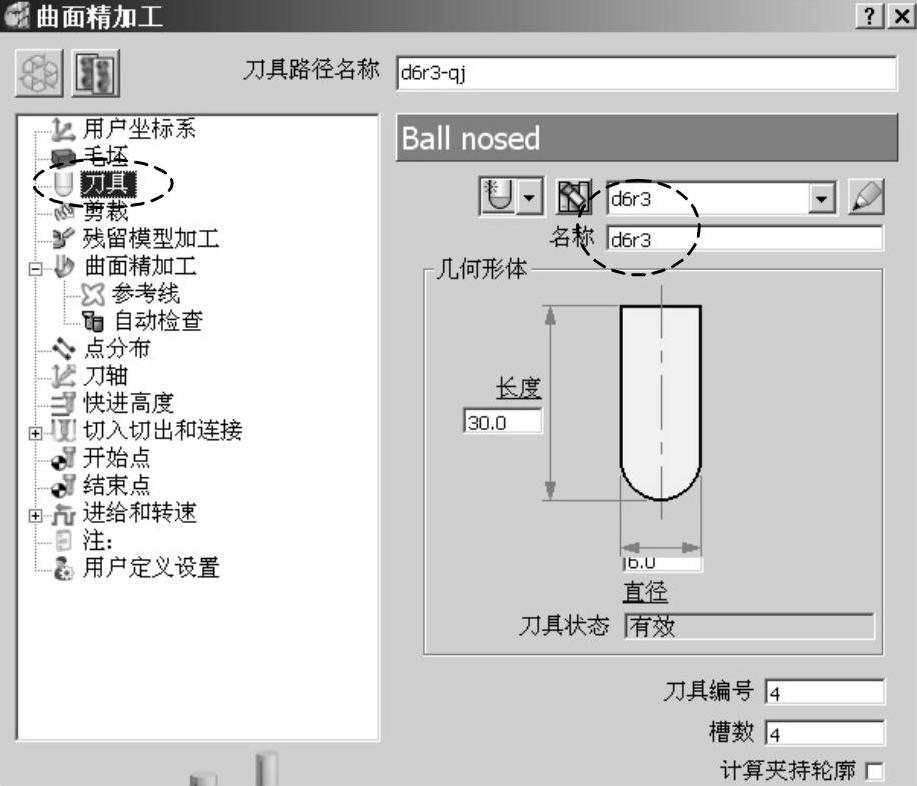

在“曲面精加工”表格策略树中单击“刀具”树枝,调出“刀具”选项卡,按图11-72所示设置参数。

图11-71 忽略辅助面

图11-72 选择刀具

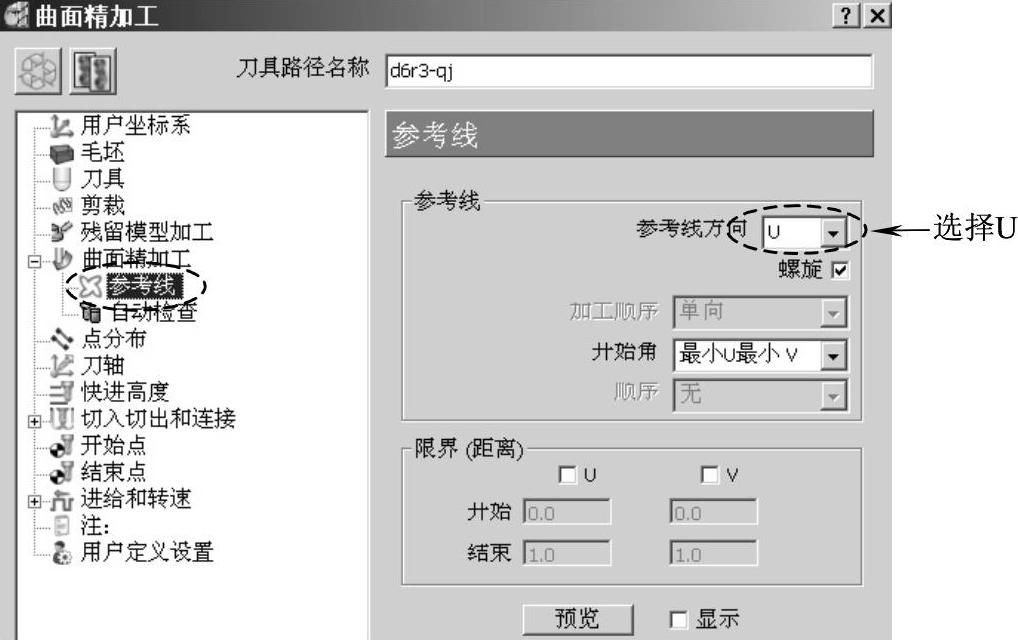

在“曲面精加工”表格策略树中单击“参考线”树枝,调出“参考线”选项卡,按图11-73所示设置参数。

图11-73 设置参考线参数

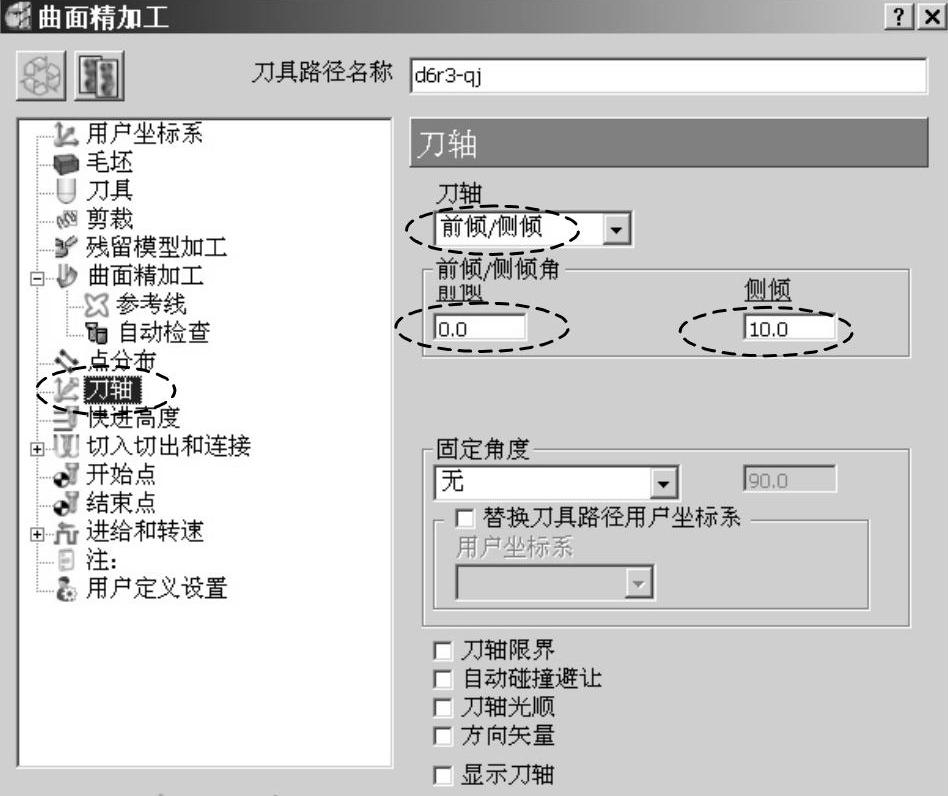

在“曲面精加工”表格策略树中单击“刀轴”树枝,调出“刀轴”选项卡,按图11-74所示设置刀轴参数。

图11-74 设置刀轴参数

在“曲面精加工”表格策略树中双击“切入切出和连接”树枝,将它展开。再单击该树枝下的“切入”树枝,调出“切入”选项卡,按图11-75所示设置参数。

图11-75 设置切入切出方式

在“曲面精加工”表格策略树中单击“进给和转速”树枝,调出“进给和转速”选项卡,按图11-76所示设置参数。

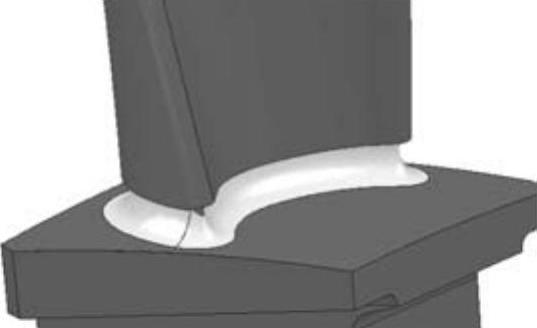

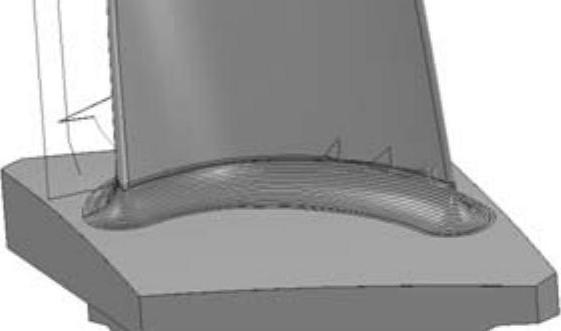

设置完上述参数后,在PowerMILL绘图区中单击图11-77所示叶片根部曲面,然后再单击“曲面精加工”表格中的“计算”按钮,系统计算出图11-78所示刀具路径。

图11-76 设置角落精加工进给和转速参数

图11-77 选择叶片根部曲面

图11-78 叶片根部精加工刀具路径

不关闭“曲面精加工”表格。

在PowerMILL资源管理器中,右击刀具路径“d6r3-qj”,在弹出的快捷菜单条中选择“自开始仿真”。然后按住键盘中的向右光标键不放,系统即开始模拟刀具路径的运行,如图11-79所示。

图11-79 叶片根部精加工刀具路径仿真

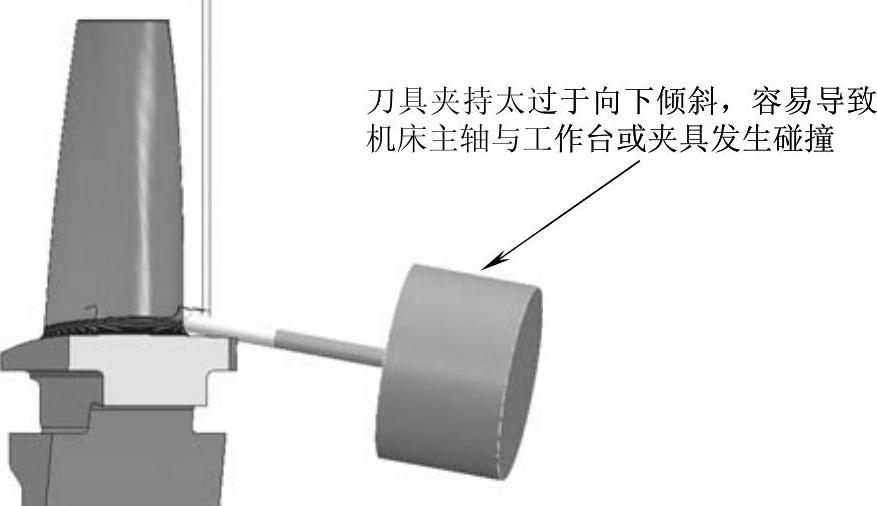

图11-79所示刀具路径存在发生碰撞的可能性。下面通过修改刀轴参数来避免这种情况。

在PowerMILL资源管理器中,右击刀具路径“d6r3-qj”,在弹出的快捷菜单条中选择“设置”,打开“曲面精加工”表格。单击修改表格参数按钮 ,激活表格参数。

,激活表格参数。

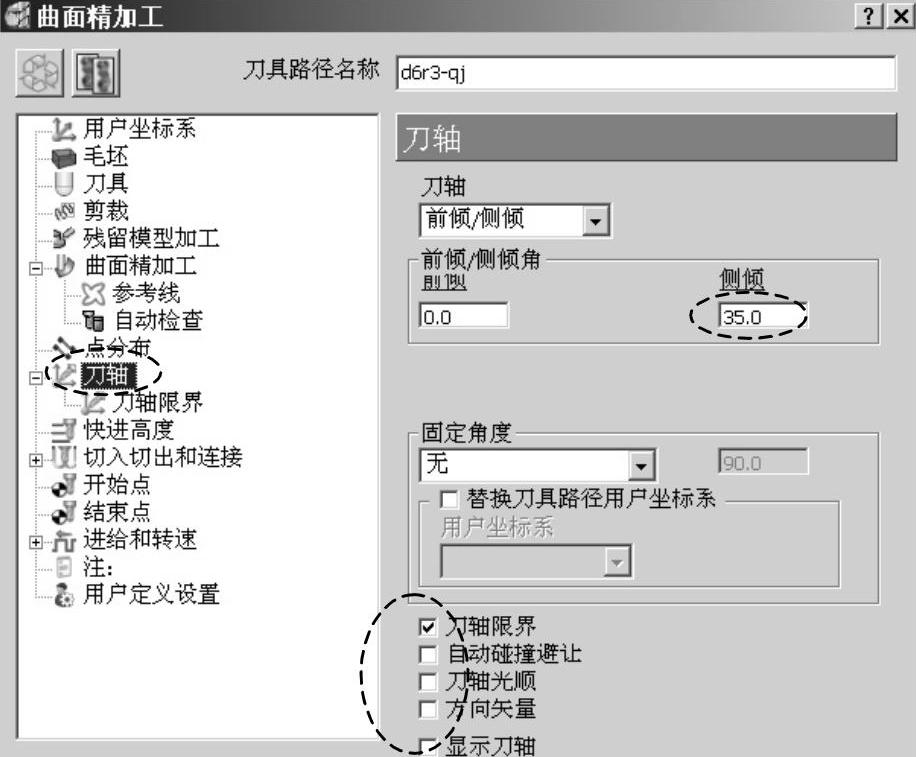

在“曲面精加工”表格的策略树中,单击“刀轴”树枝,调出“刀轴”选项卡,按图11-80所示设置参数。

图11-80 修改刀轴参数

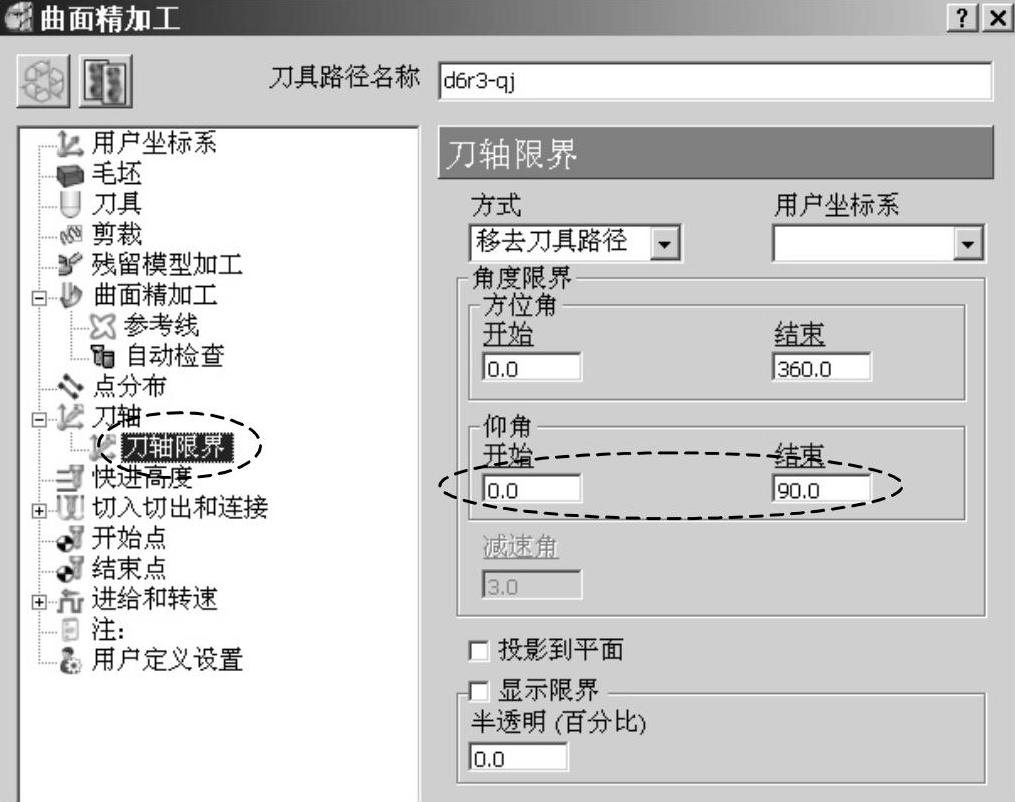

在“曲面精加工”表格的策略树中,单击“刀轴”树枝下的“刀轴限界”树枝,调出“刀轴限界”选项卡,按如图11-81所示设置参数。

图11-81 设置刀轴限界参数

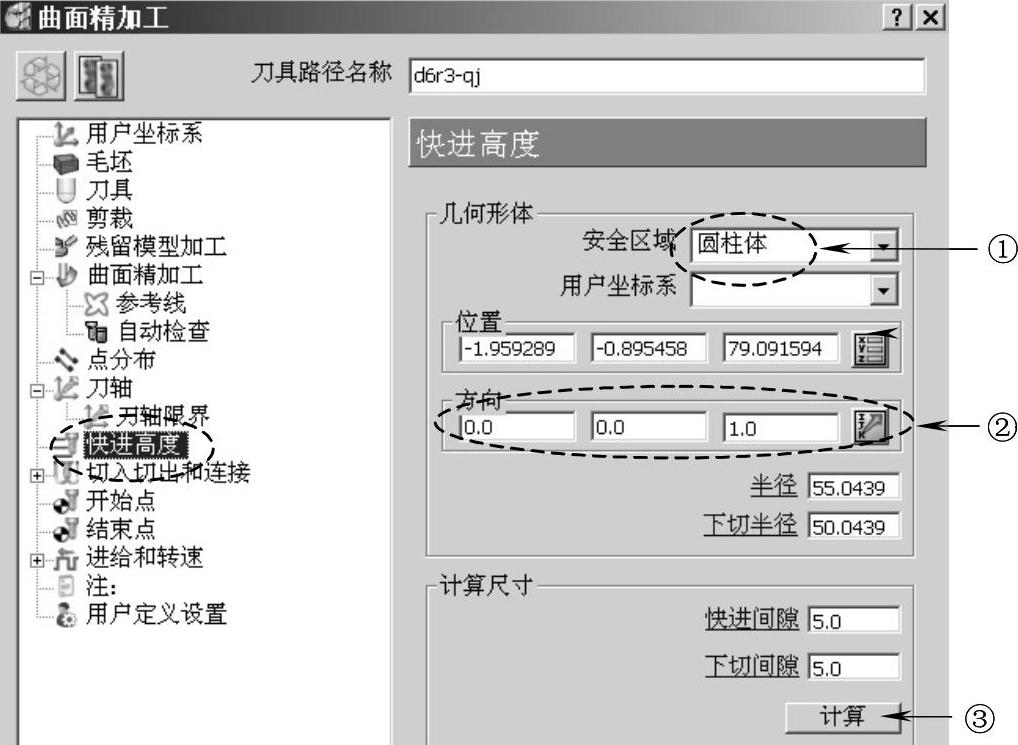

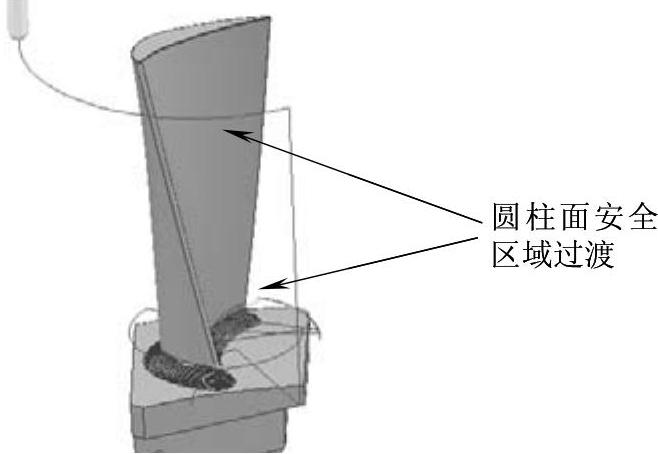

在“曲面精加工”表格的策略树中,单击“快进高度”树枝,调出“快进高度”选项卡,按图11-82所示更改安全区域参数。

确保如图11-77所示叶片根部曲面处于选中状态,然后单击“曲面精加工”表格中的“计算”按钮,系统计算出图11-83所示刀具路径。

图11-82 修改安全高度参数

图11-83 新的清角刀具路径

单击“曲面精加工”表格中的“取消”按钮,关闭“曲面精加工”表格。

图11-84 根部精加工切削仿真结果

2)根部精加工碰撞检查:参照步骤三、第5)步的操作方法,对根部精加工刀具路径进行碰撞检查。

3)根部精加工仿真:在PowerMILL资源管理器中右击刀具路径“d6r3-qj”,在弹出的快捷菜单条中选择“自开始仿真”。

在ViewMILL工具栏中单击光泽阴影图像按钮 ,进入仿真环境。

,进入仿真环境。

在PowerMILL仿真控制工具栏中单击运行按钮 ,系统即进行仿真切削,其结果如图11-84所示。

,系统即进行仿真切削,其结果如图11-84所示。

在ViewMILL工具栏中单击无图像按钮 ,退出仿真状态,返回PowerMILL编程环境。

,退出仿真状态,返回PowerMILL编程环境。

步骤九 保存项目文件

在PowerMILL下拉菜单条中单击“文件”→“保存项目”,输入项目文件名称为“11-01yepian”,单击“保存”按钮,完成项目文件保存操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。