步骤一 新建加工项目

1)复制光盘内文件到本地磁盘:复制光盘上的文件“*:\Source\ch09\9-01 tl.dgk”文件到“E:\PM2012 EX”目录下。

2)启动PowerMILL2012软件:双击桌面上的PowerMILL2012图标 ,打开PowerMILL系统。

,打开PowerMILL系统。

3)输入模型:在下拉菜单中单击“文件”→“输入模型”,打开“输入模型”对话框,选择“E:\PM2012 EX\9-01 tl.dgk”文件,然后单击“打开”按钮,完成模型输入操作。

步骤二 准备加工

1)创建编程坐标系:这里所说的编程坐标系也可理解为对刀坐标系。在绘图区中查看图9-1所示零件,可见其世界坐标系的Z轴与其轴线共线。而在实际加工时,圆柱毛坯卧放,夹持在旋转卡盘上,机床刀具轴线(即Z轴)与毛坯轴线垂直,机床X轴与毛坯轴线共线。因此,需要创建一个Z轴与毛坯轴线垂直、X轴与毛坯轴线共线的用户坐标系作为编程坐标系。

在PowerMILL资源管理器中,右击“用户坐标系”树枝,在弹出的快捷菜单条中选择“产生用户坐标系”。系统即产生一个用户坐标系1,并弹出“用户坐标系编辑器”工具条。

在“用户坐标系编辑器”工具条中,单击绕X轴旋转按钮 ,打开“旋转”对话框,输入“−90”,单击“接受”按钮,接着单击绕Z轴旋转按钮

,打开“旋转”对话框,输入“−90”,单击“接受”按钮,接着单击绕Z轴旋转按钮 ,打开“旋转”对话框,输入“−90”,单击“接受”按钮。单击勾按钮完成用户坐标系编辑。

,打开“旋转”对话框,输入“−90”,单击“接受”按钮。单击勾按钮完成用户坐标系编辑。

在PowerMILL资源管理器中,双击“用户坐标系”树枝,将它展开。右击“用户坐标系1”,在弹出的快捷菜单条中,选择“激活”,使用户坐标系1处于激活状态。

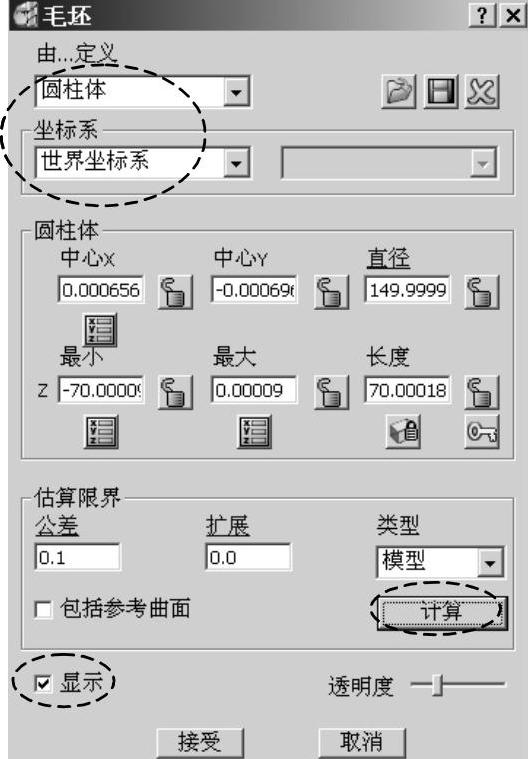

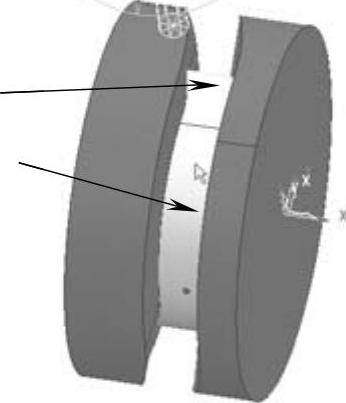

2)创建圆柱毛坯:在PowerMILL综合工具栏中单击创建毛坯按钮 ,打开“毛坯”表格,按图9-6所示设置毛坯参数。单击“接受”按钮,创建出图9-7所示圆柱毛坯。

,打开“毛坯”表格,按图9-6所示设置毛坯参数。单击“接受”按钮,创建出图9-7所示圆柱毛坯。

图9-6 设置毛坯参数

图9-7 圆柱毛坯

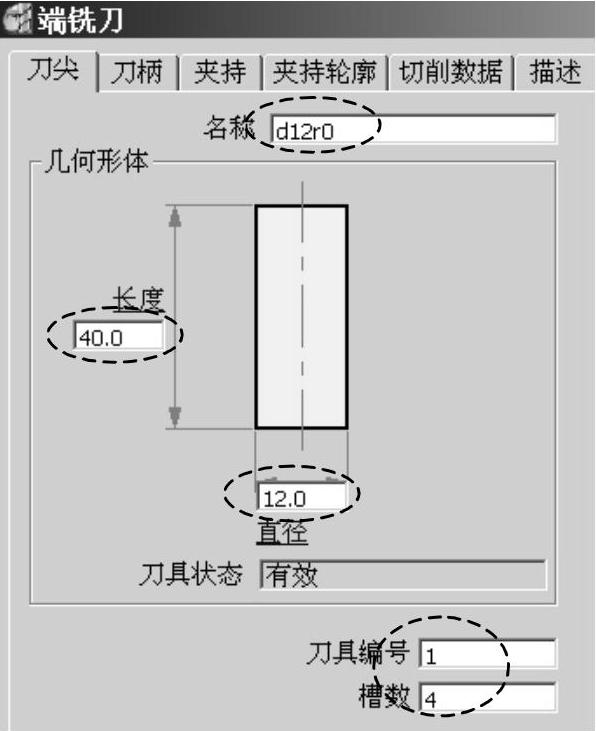

3)创建刀具:在PowerMILL资源管理器中右击“刀具”树枝,在弹出的快捷菜单条中选择“产生刀具”→“端铣刀”,打开“端铣刀”表格,按图9-8所示设置刀具切削刃部分参数。

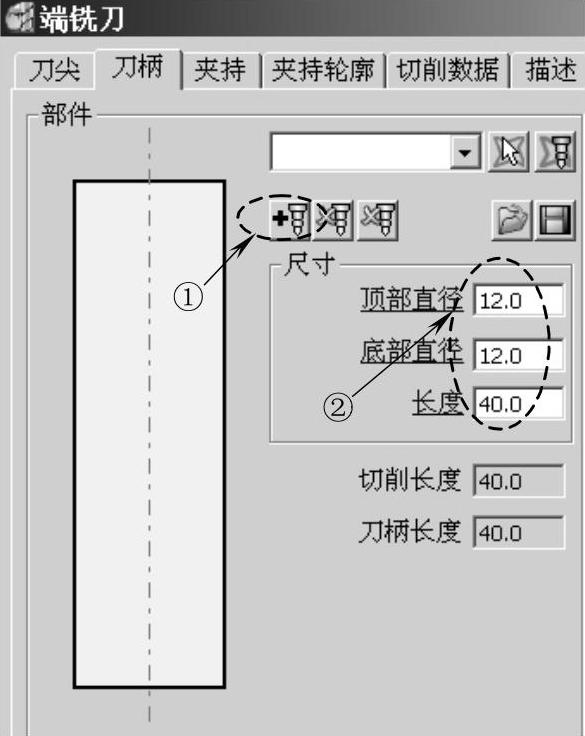

单击“端铣刀”表格中的“刀柄”选项卡,按图9-9所示设置刀柄部分参数。

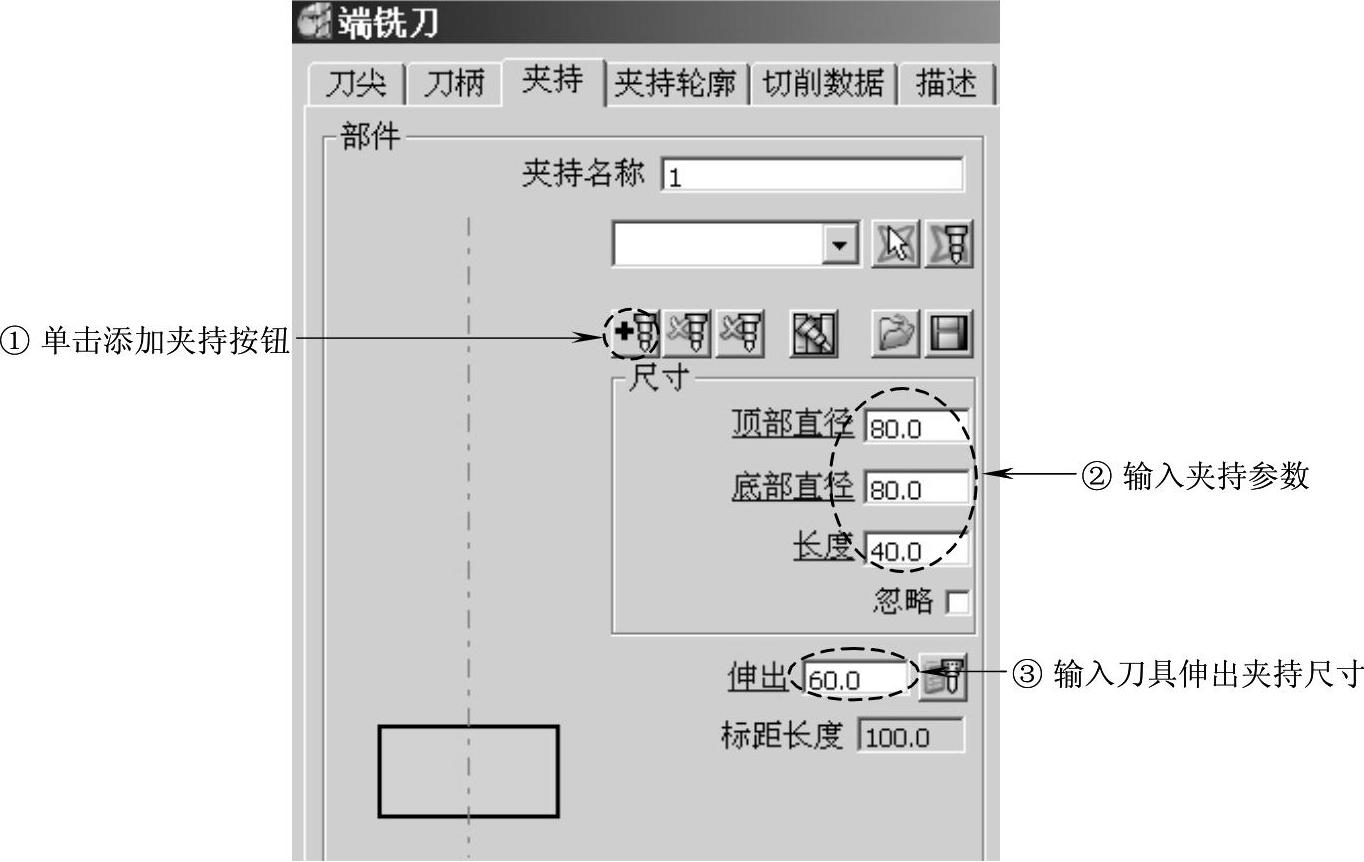

单击“端铣刀”表格中的“夹持”选项卡,按图9-10所示设置刀具夹持部分参数。

图9-8 设置“d12r0”切削刃参数

图9-9 设置“d12r0”刀柄参数

完成上述参数设置后,单击“端铣刀”表格中“关闭”按钮,创建出一把带夹持的、完整的端铣刀“d12r0”。

图9-10 “d12r0”刀具夹持部分参数

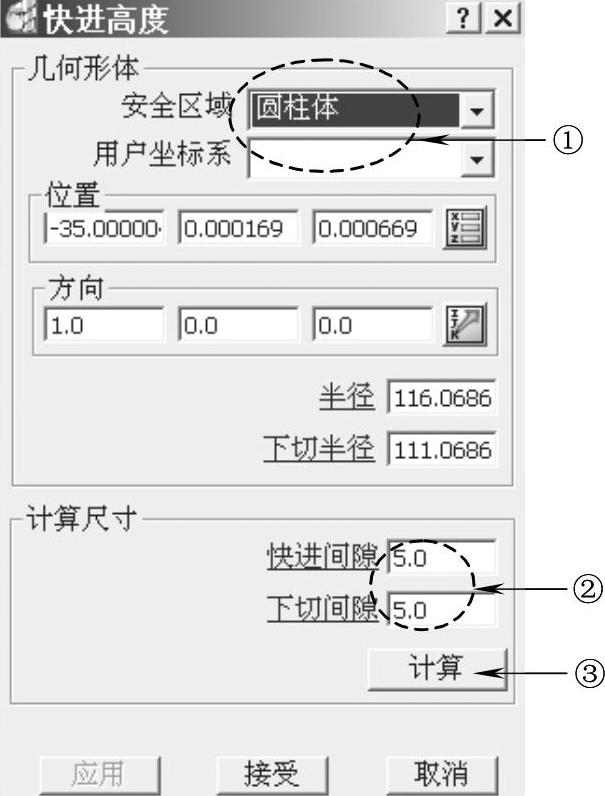

4)设置快进高度:在PowerMILL综合工具栏中单击快进高度按钮 ,打开“快进高度”表格,按图9-11所示设置快进高度参数,完成后单击“接受”按钮退出。

,打开“快进高度”表格,按图9-11所示设置快进高度参数,完成后单击“接受”按钮退出。

图9-11 设置快进高度参数

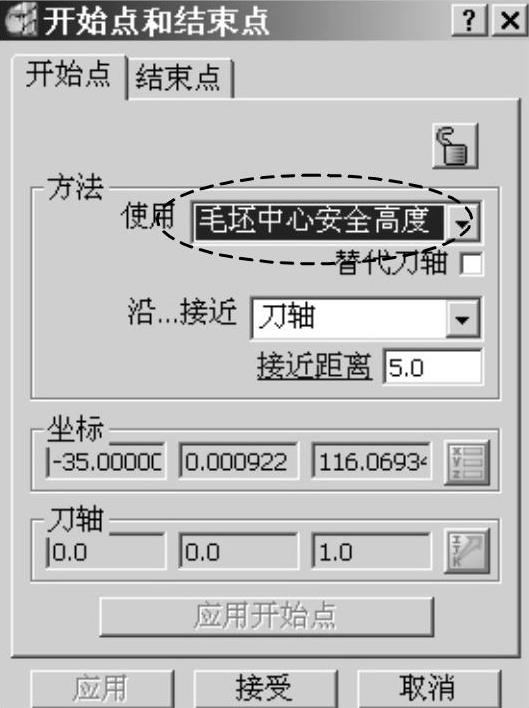

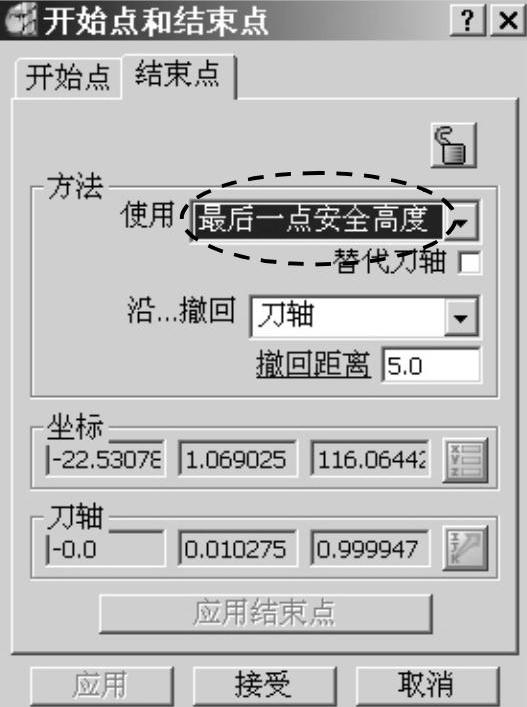

5)设置加工开始点和结束点:在PowerMILL综合工具栏中单击开始点和结束点按钮 ,打开“开始点和结束点”表格。在“开始点”选项卡中,设置“方法”栏下的“使用”选项为“毛坯中心安全高度”,如图9-12所示;在“结束点”选项卡中,设置“方法”栏下的“使用”选项为“最后一点安全高度”,如图9-13所示。设置完成后,单击“接受”按钮退出。

,打开“开始点和结束点”表格。在“开始点”选项卡中,设置“方法”栏下的“使用”选项为“毛坯中心安全高度”,如图9-12所示;在“结束点”选项卡中,设置“方法”栏下的“使用”选项为“最后一点安全高度”,如图9-13所示。设置完成后,单击“接受”按钮退出。

图9-12 设置开始点

图9-13 设置结束点

步骤三 计算22mm宽环形槽粗加工刀具路径

1)在绘图区中,选中图9-14所示曲面(共2张)。

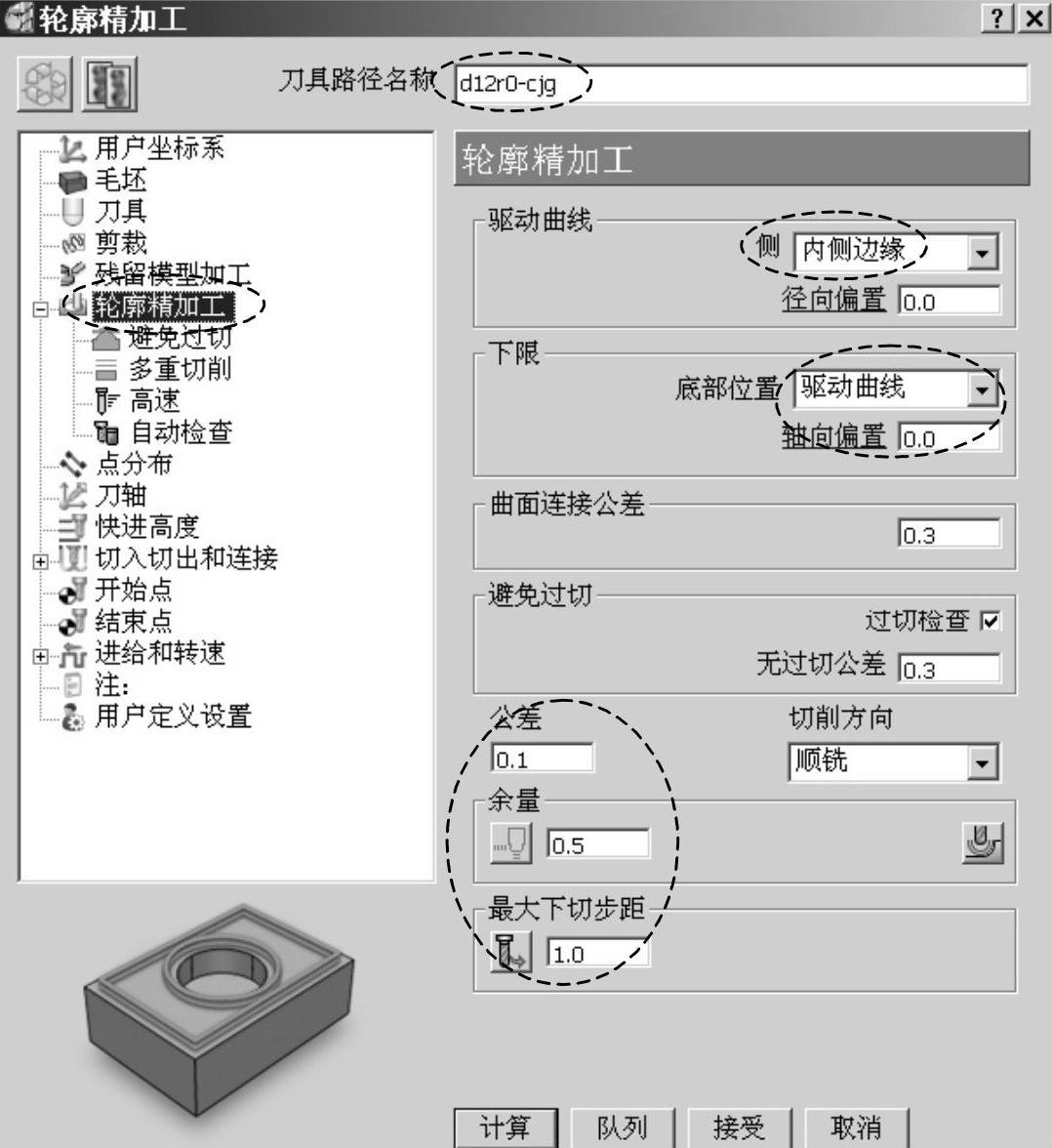

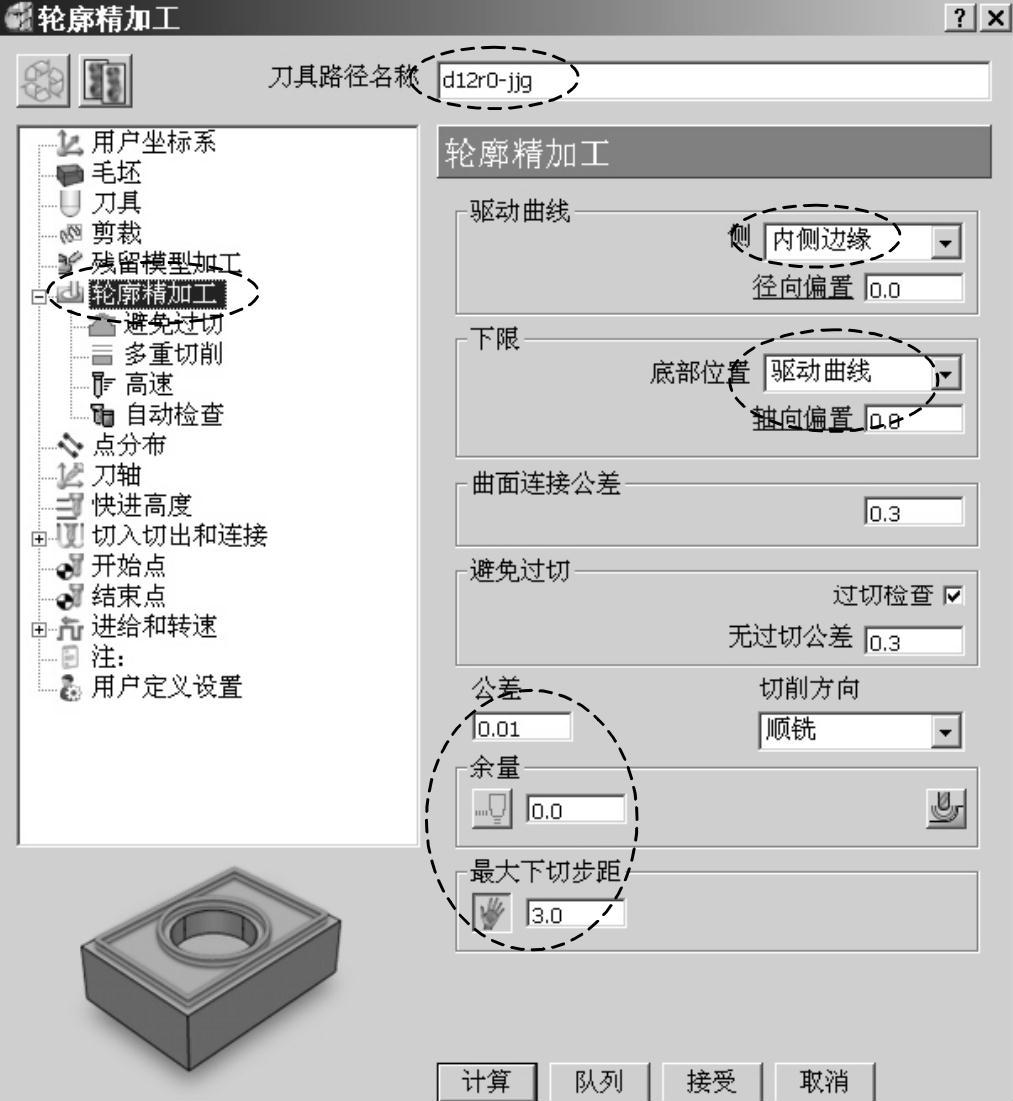

2)在PowerMILL综合工具栏中单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“精加工”选项卡,在这个选项卡里,选择“轮廓精加工”,单击“接受”按钮,打开“轮廓精加工”表格,按图9-15所示设置参数。

,打开“策略选取器”对话框,选择“精加工”选项卡,在这个选项卡里,选择“轮廓精加工”,单击“接受”按钮,打开“轮廓精加工”表格,按图9-15所示设置参数。

图9-14 选择曲面

图9-15 设置轮廓精加工参数

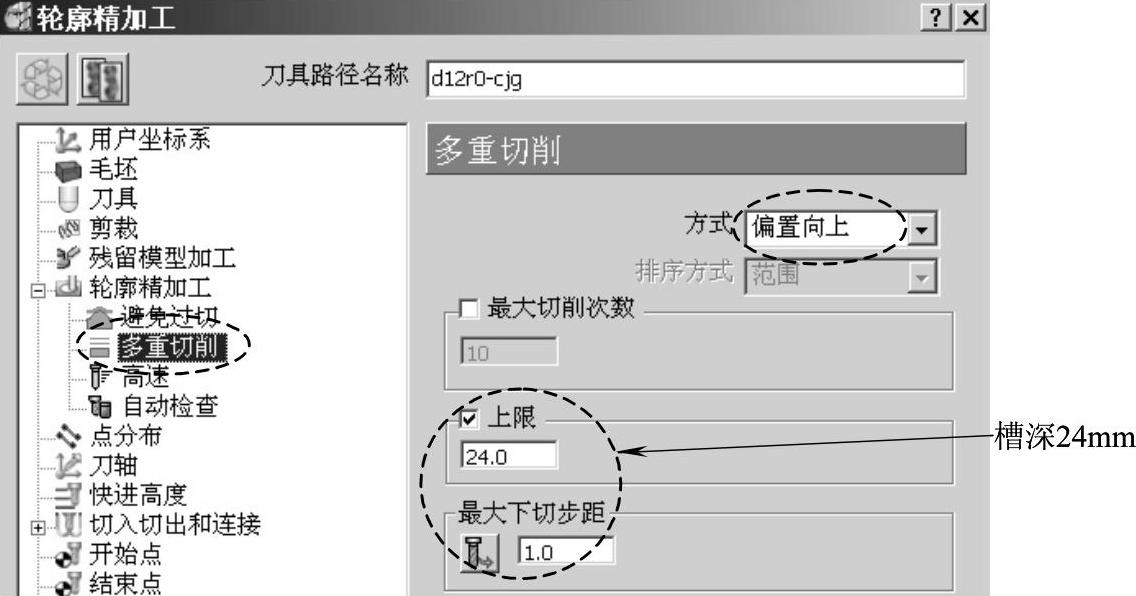

单击“轮廓精加工”表格策略树中的“多重切削”树枝,调出“多重切削”选项卡,按图9-16所示设置多重切削参数。

图9-16 设置多重切削参数

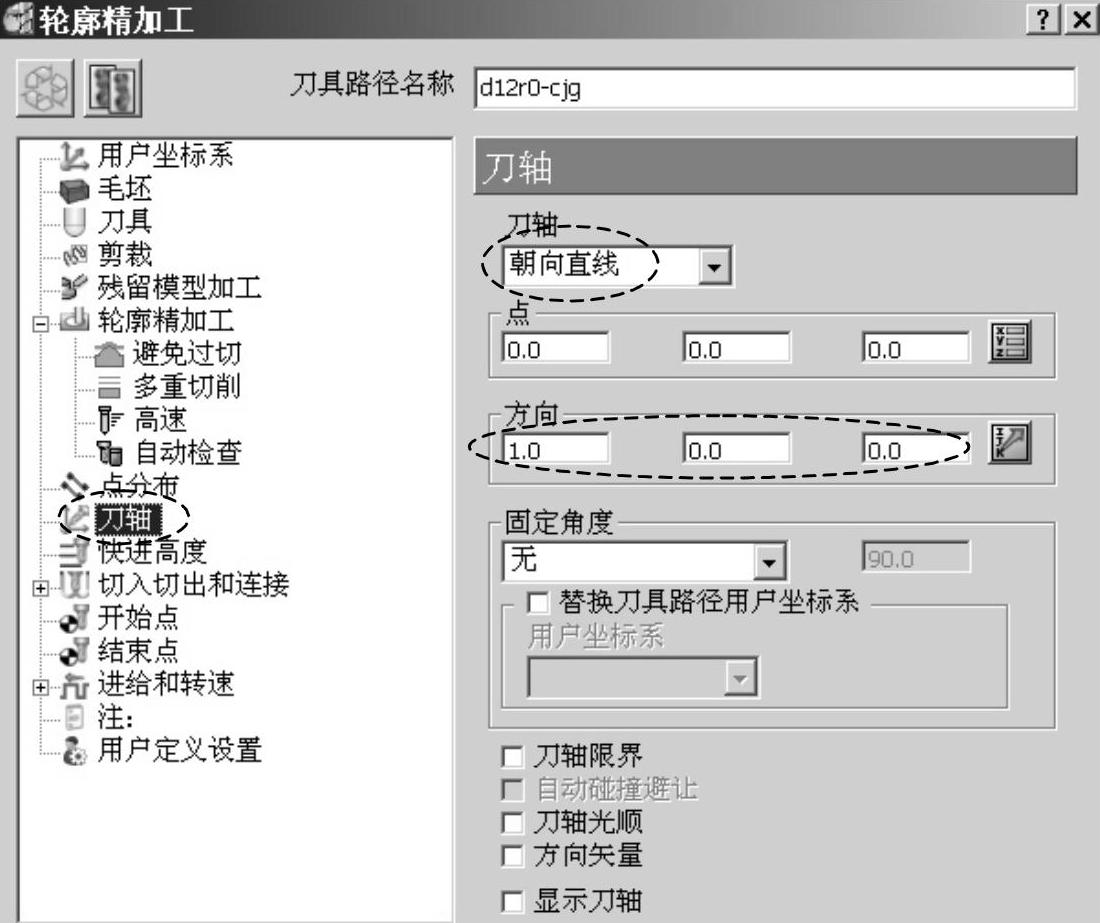

单击“轮廓精加工”表格策略树中的“刀轴”树枝,调出“刀轴”选项卡,按图9-17所示设置刀轴参数。

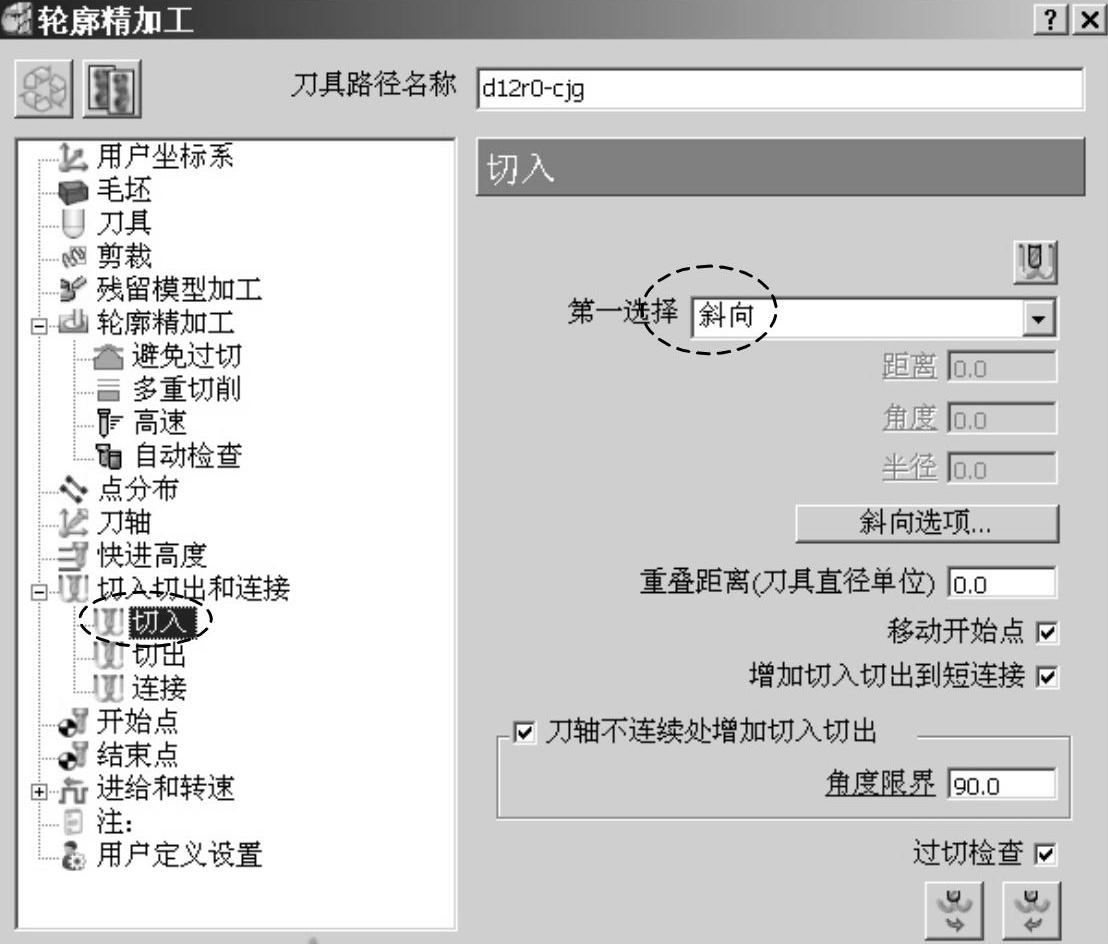

双击“轮廓精加工”表格策略树中的“切入切出和连接”树枝,将它展开。单击“切入”树枝,调出“切入”选项卡,按图9-18所示设置切入参数。

图9-17 设置刀轴参数

(www.daowen.com)

(www.daowen.com)

图9-18 设置切入参数

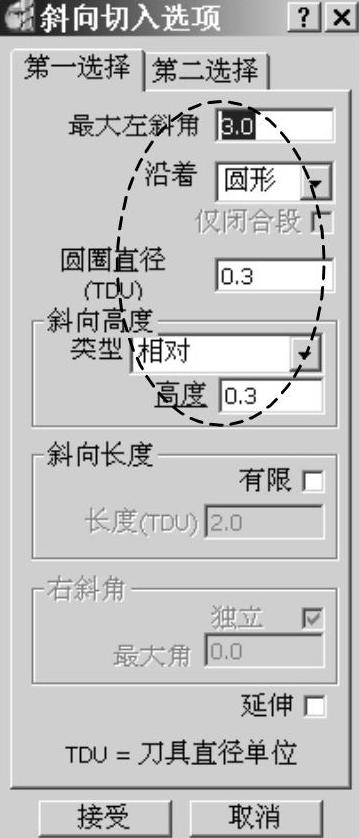

在“切入”选项卡中,单击“斜向选项…”按钮,打开“斜向切入选项”对话框,按图9-19所示设置斜向切入参数。

单击“接受”按钮,关闭“斜向切入选项”对话框。

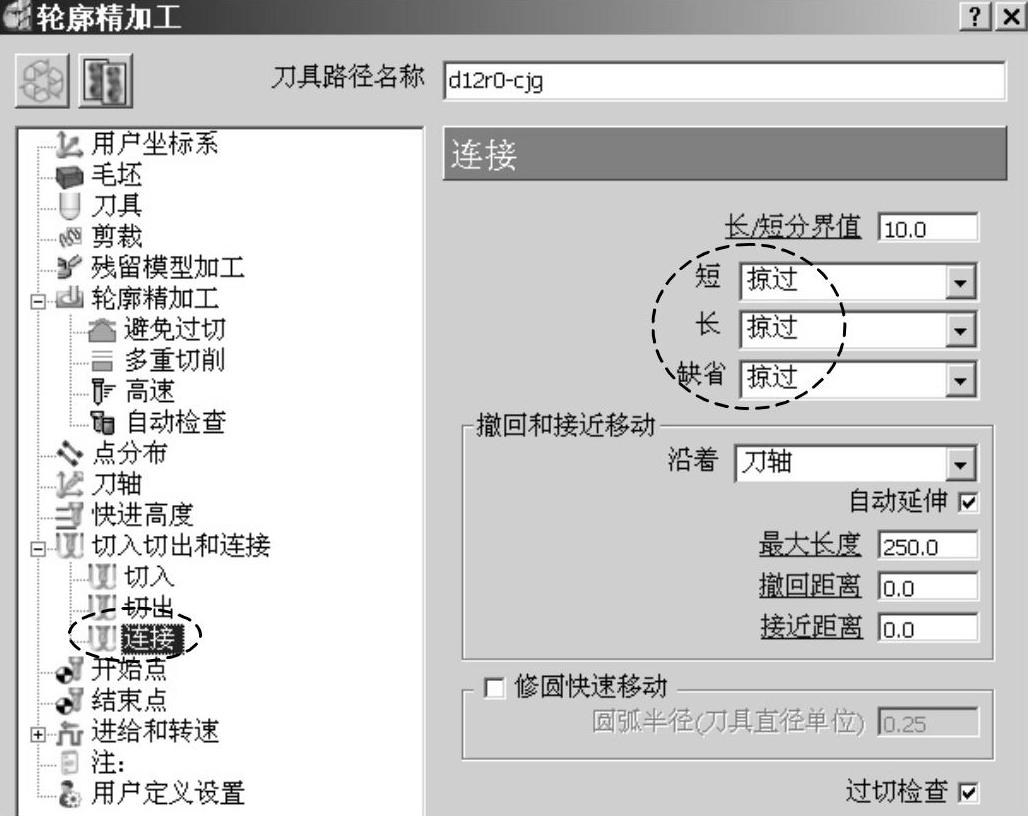

单击“轮廓精加工”表格策略树中的“连接”树枝,调出“连接”选项卡,按图9-20所示设置连接参数。

图9-19 设置斜向切入参数

图9-20 设置连接参数

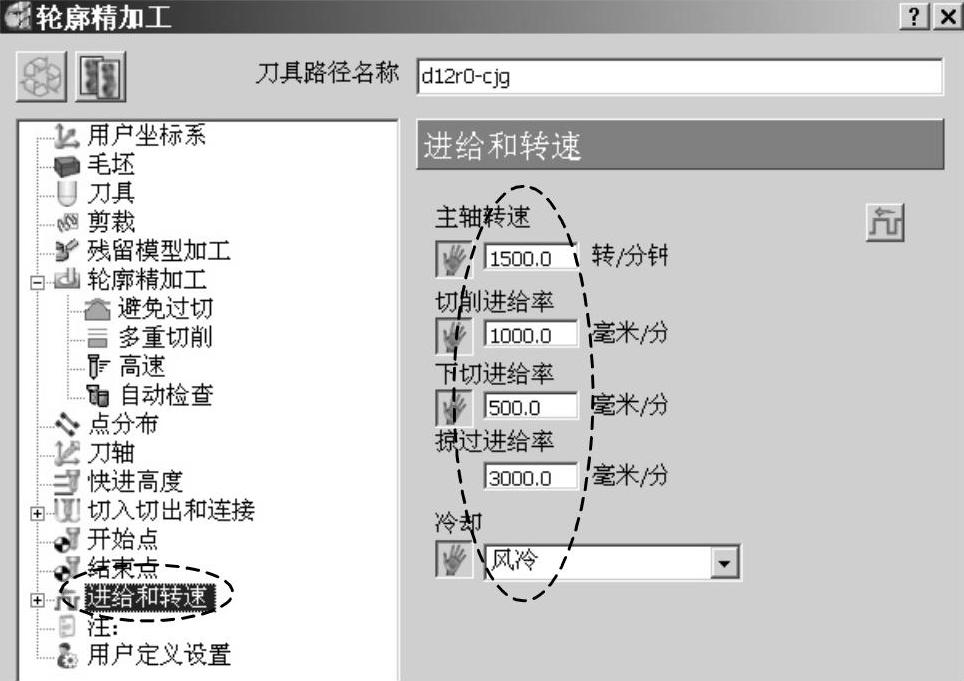

单击“轮廓精加工”表格策略树中的“进给和转速”树枝,调出“进给和转速”选项卡,按图9-21所示设置粗加工进给和转速参数。

设置完参数后,单击“计算”按钮,系统计算出图9-22所示凸轮槽粗加工刀具路径。

图9-21 设置粗加工进给和转速参数

图9-22 凸轮槽粗加工刀具路径

单击“取消”按钮,关闭“轮廓精加工”表格。

步骤四 粗加工高质量仿真

1)在PowerMILL的ViewMILL工具栏中,单击开/关ViewMILL按钮 以及光泽阴影图像按钮

以及光泽阴影图像按钮 ,进入真实实体切削仿真状态。

,进入真实实体切削仿真状态。

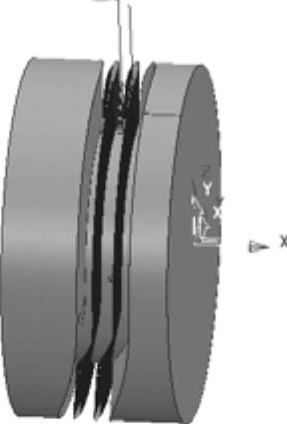

2)在PowerMILL资源管理器中,右击刀具路径“d12r0-cjg”,在弹出的快捷菜单条中,选择“自开始仿真”。

3)在PowerMILL仿真控制工具栏中,单击运行按钮 ,系统即进行粗加工仿真切削,其结果如图9-23所示。

,系统即进行粗加工仿真切削,其结果如图9-23所示。

在ViewMILL工具栏中,单击无图像按钮 ,退出仿真状态,返回PowerMILL编程环境。

,退出仿真状态,返回PowerMILL编程环境。

步骤五 计算22mm宽环形槽精加工刀具路径

在PowerMILL资源管理器中,右击刀具路径“d12r0-cjg”,在弹出的快捷菜单条中,选择“设置…”,调出“轮廓精加工”表格。单击左上角的复制刀具路径按钮 ,系统复制一条粗加工刀具路径,其参数按图9-24所示设置。

,系统复制一条粗加工刀具路径,其参数按图9-24所示设置。

图9-23 粗加工切削仿真结果

图9-24 设置凸轮槽精加工参数

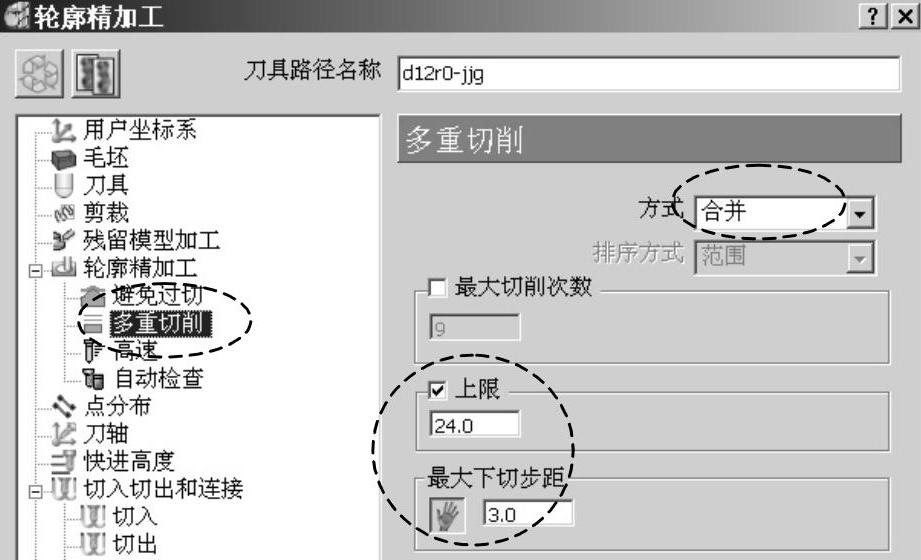

单击“轮廓精加工”表格策略树中的“多重切削”树枝,调出“多重切削”选项卡,按图9-25所示设置多重切削参数。

图9-25 设置多重切削参数

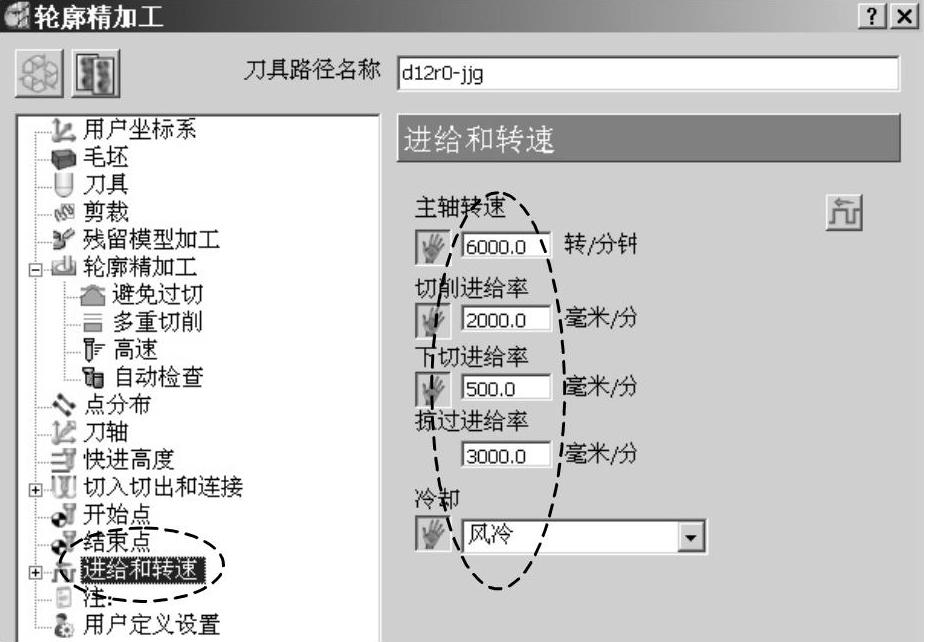

单击“轮廓精加工”表格策略树中的“进给和转速”树枝,调出“进给和转速”选项卡,按图9-26所示设置精加工进给和转速参数。

设置完参数后,单击“计算”按钮,系统计算出图9-27所示凸轮槽精加工刀具路径。

图9-26 设置精加工进给和转速

图9-27 凸轮槽精加工刀具路径

单击“取消”按钮,关闭“轮廓精加工”表格。

步骤六 精加工高质量仿真

1)在PowerMILL的ViewMILL工具栏中,单击光泽阴影图像按钮 ,进入真实实体切削仿真状态。

,进入真实实体切削仿真状态。

2)在PowerMILL资源管理器中,右击刀具路径“d12r0-jjg”,在弹出的快捷菜单条中,选择“自开始仿真”。

3)在PowerMILL仿真控制工具栏中,单击运行按钮 ,系统即进行粗加工仿真切削,其结果如图9-28所示。

,系统即进行粗加工仿真切削,其结果如图9-28所示。

在ViewMILL工具栏中,单击无图像按钮 ,退出仿真状态,返回PowerMILL编程环境。

,退出仿真状态,返回PowerMILL编程环境。

图9-28 精加工切削仿真结果

步骤七 保存项目文件

在PowerMILL下拉菜单条中单击“文件”→“保存项目”,输入项目文件名称为“9-01tl”,单击“保存”按钮,完成项目文件保存操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。