步骤一 新建加工项目

1)复制光盘内文件到本地磁盘:复制光盘上的文件“*:\Source\ch06\6-022dsolid.dgk”到“E:\PM2012 EX”目录下。

2)启动PowerMILL2012软件:双击桌面上的PowerMILL2012图标 ,打开PowerMILL系统。

,打开PowerMILL系统。

3)输入模型:在下拉菜单中单击“文件”→“输入模型”,打开“输入模型”对话框,选择“E:\PM2012 EX\6-022dsolid.dgk”文件,然后单击“打开”按钮,完成模型输入操作。

步骤二 准备加工

1)计算毛坯:在PowerMILL综合工具栏中,单击毛坯按钮 ,打开“毛坯”表格,使用系统默认参数,单击“计算”“接受”按钮,计算零件毛坯。

,打开“毛坯”表格,使用系统默认参数,单击“计算”“接受”按钮,计算零件毛坯。

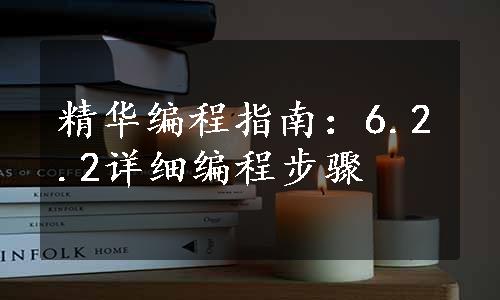

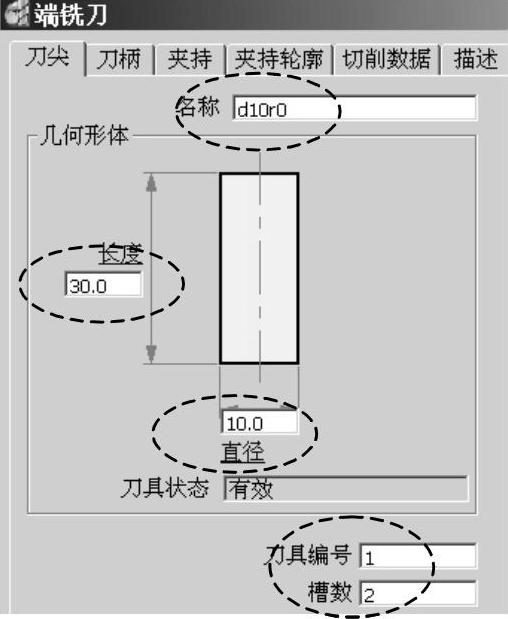

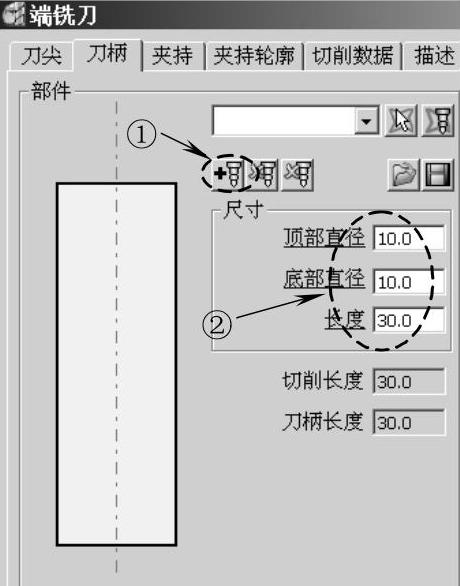

2)创建刀具:在PowerMILL资源管理器中,右击“刀具”树枝,在弹出的快捷菜单条中选择“产生刀具”→“端铣刀”,打开“端铣刀”表格。在“刀尖”选项卡按图6-75所示设置刀尖参数;单击“刀柄”选项卡,按图6-76所示设置刀柄参数;单击夹持选项卡,按图6-77所示设置夹持参数。

图6-75 刀尖参数

图6-76 刀柄参数

图6-77 夹持参数

参照上述操作过程,按表6-4所示创建出加工此零件的其余刀具。

表6-4 其余刀具参数 (单位:mm)

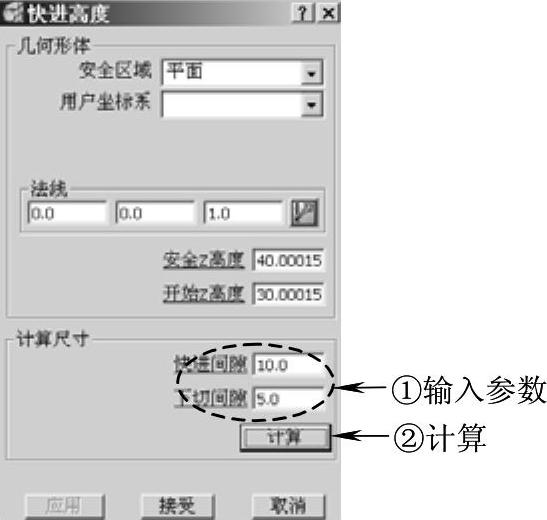

3)计算安全高度:在PowerMILL综合工具栏中,单击快进高度按钮 ,打开“快进高度”表格,按图6-78所示设置参数,单击“接受”按钮关闭表格。

,打开“快进高度”表格,按图6-78所示设置参数,单击“接受”按钮关闭表格。

图6-78 设置快进高度

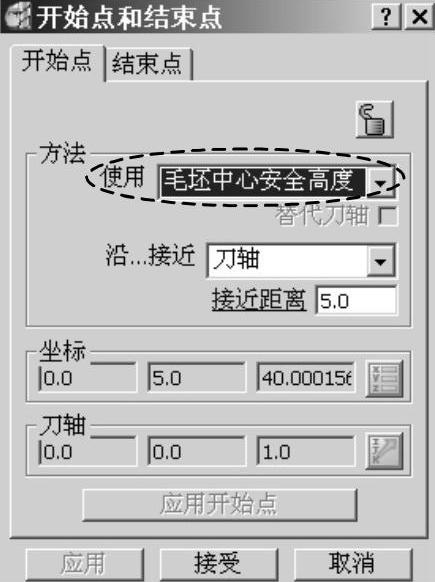

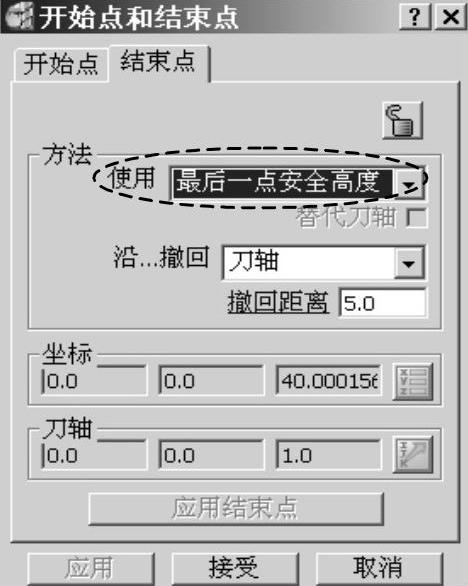

4)设置加工开始点和结束点:在PowerMILL综合工具栏中单击开始点和结束点按钮 ,打开“开始点和结束点”表格。在“开始点”选项卡中,设置“方法”栏下的“使用”选项为“毛坯中心安全高度”,如图6-79所示;在“结束点”选项卡中,设置“方法”栏下的“使用”选项为“最后一点安全高度”,如图6-80所示。设置完成后,单击“接受”按钮退出。

,打开“开始点和结束点”表格。在“开始点”选项卡中,设置“方法”栏下的“使用”选项为“毛坯中心安全高度”,如图6-79所示;在“结束点”选项卡中,设置“方法”栏下的“使用”选项为“最后一点安全高度”,如图6-80所示。设置完成后,单击“接受”按钮退出。

图6-79 设置开始点

图6-80 设置结束点

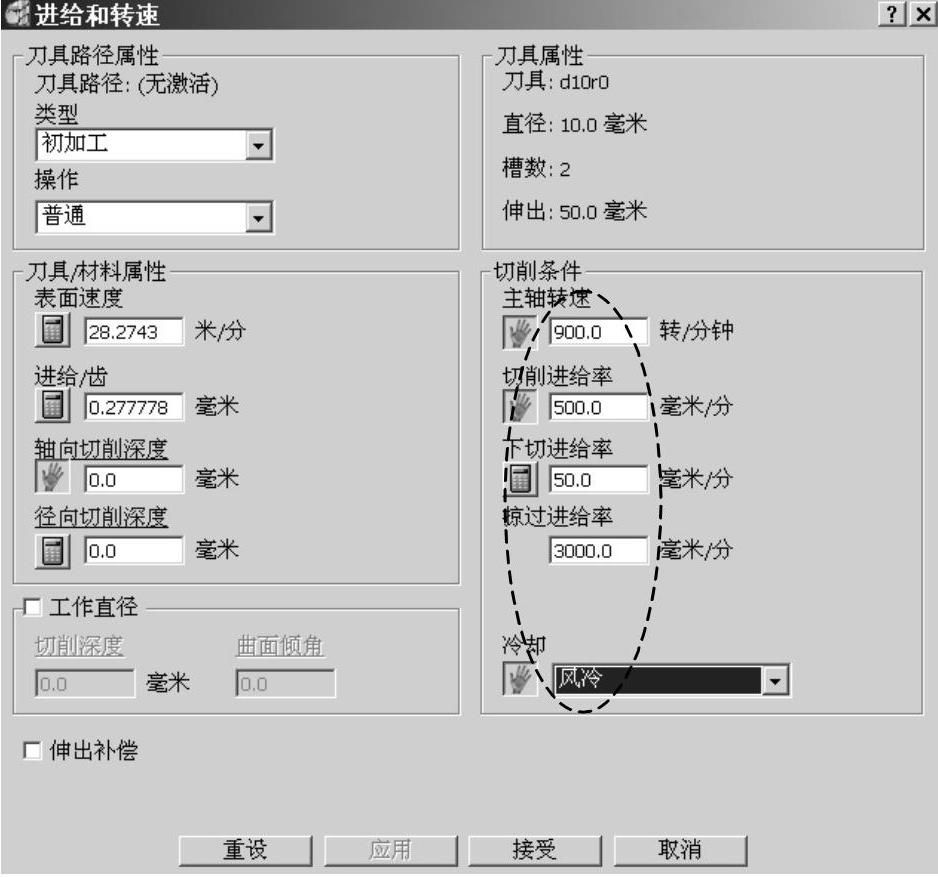

5)设置三角形型腔粗加工进给和转速参数:在PowerMILL综合工具栏中单击进给和转速按钮 ,打开“进给和转速”表格,按图6-81所示设置三角形型腔粗加工进给和转速参数。

,打开“进给和转速”表格,按图6-81所示设置三角形型腔粗加工进给和转速参数。

完成设置后,单击“接受”按钮退出。

图6-81 设置三角形型腔粗加工进给和转速参数

步骤三 计算三角形型腔粗、精加工刀具路径

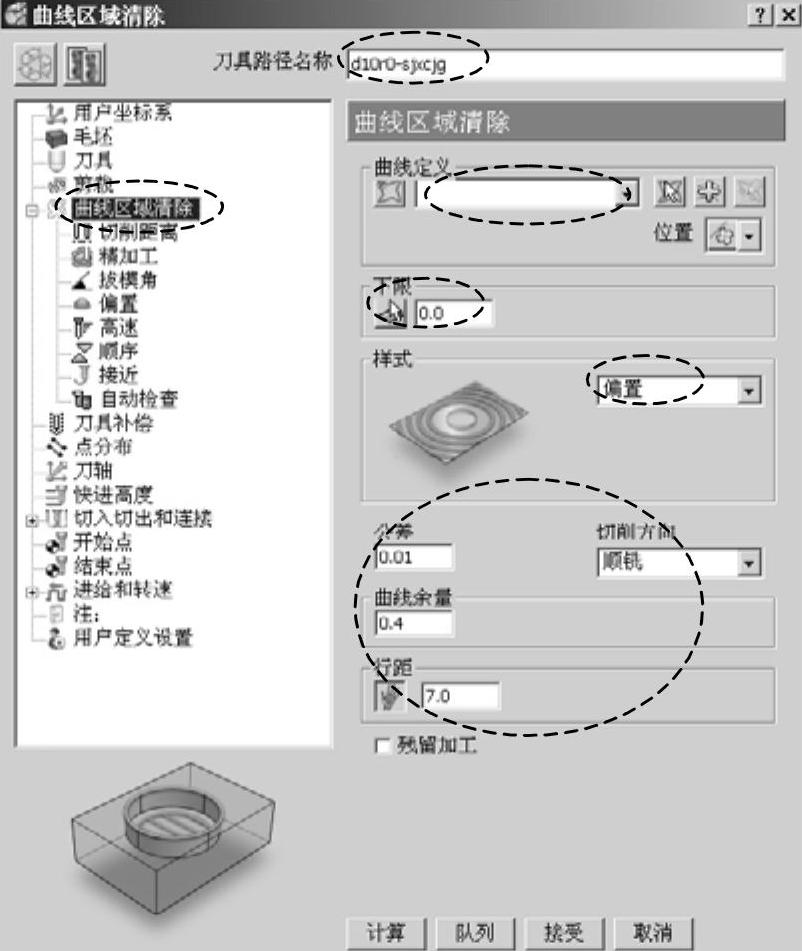

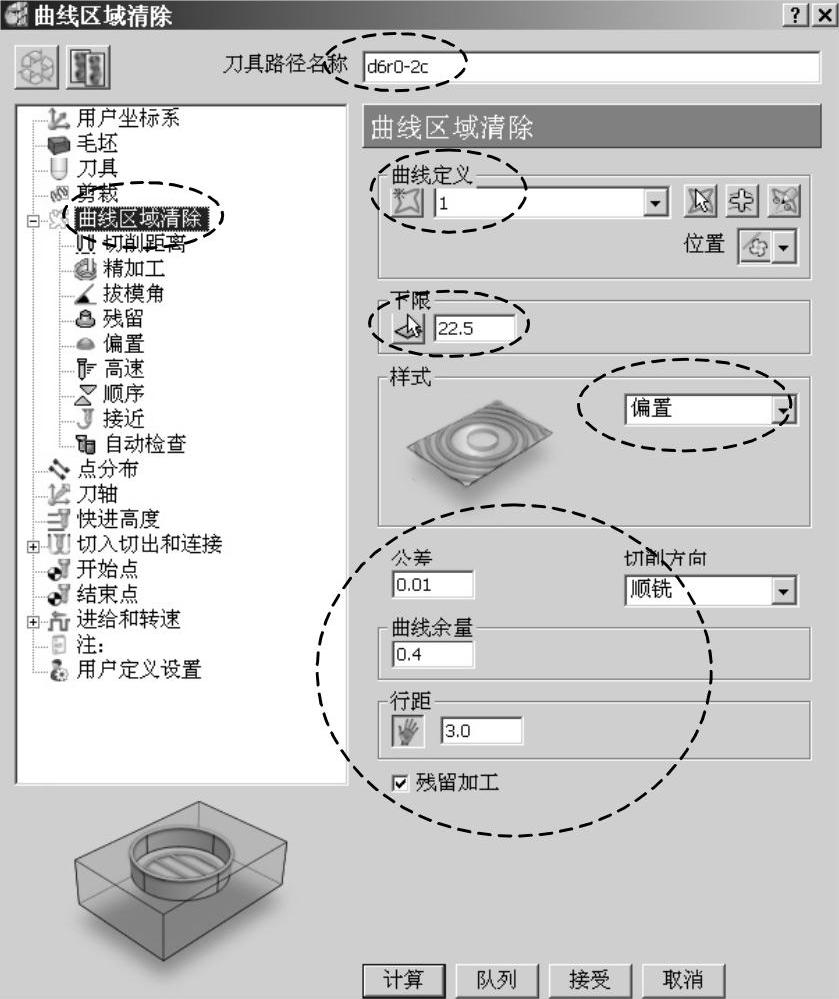

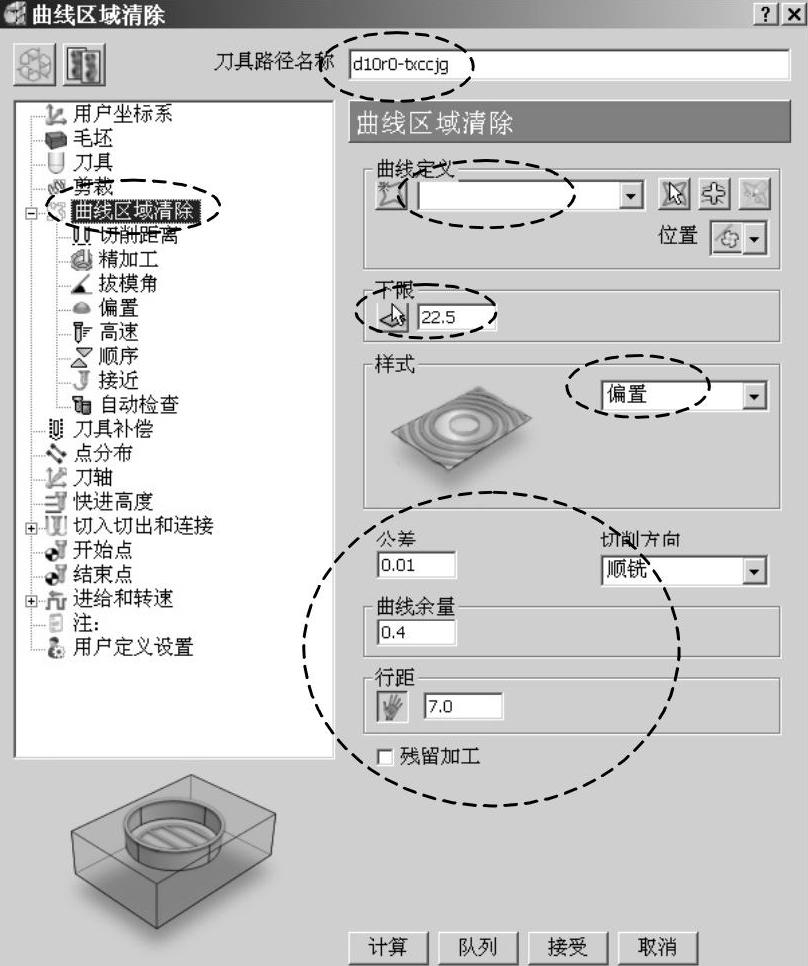

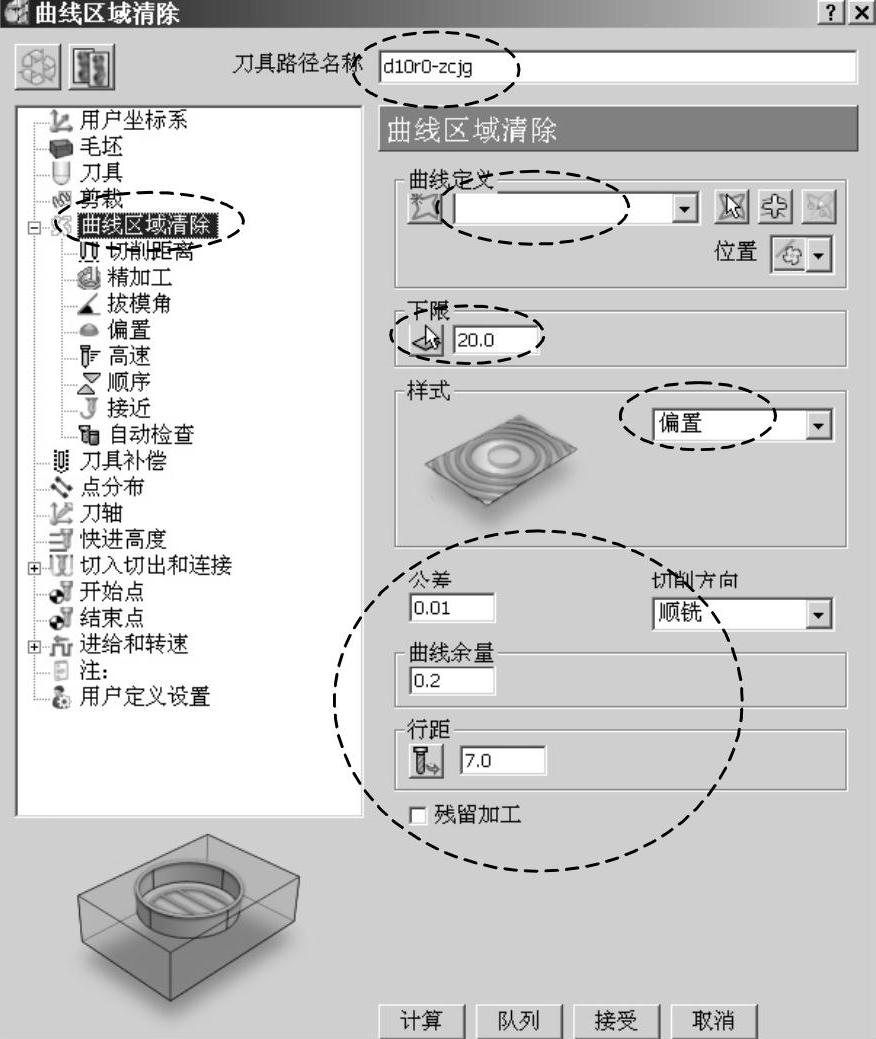

1)在PowerMILL综合工具栏中,单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“2.5维区域清除”选项卡,在该选项卡中选择“二维曲线区域清除”,单击“接受”按钮,打开“曲线区域清除”表格,按图6-82所示设置参数。

,打开“策略选取器”对话框,选择“2.5维区域清除”选项卡,在该选项卡中选择“二维曲线区域清除”,单击“接受”按钮,打开“曲线区域清除”表格,按图6-82所示设置参数。

图6-82 设置三角形型腔刀路参数

在“曲线区域清除”选项卡的“曲线定义”栏中,单击获取几何形体到参考线按钮 ,系统进入捕获加工曲线环境。

,系统进入捕获加工曲线环境。

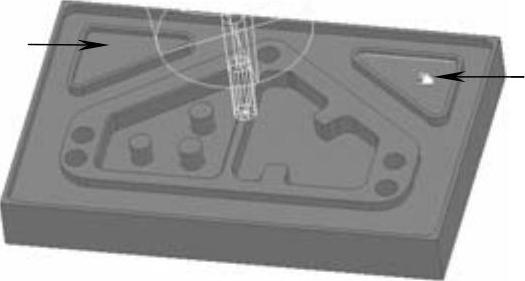

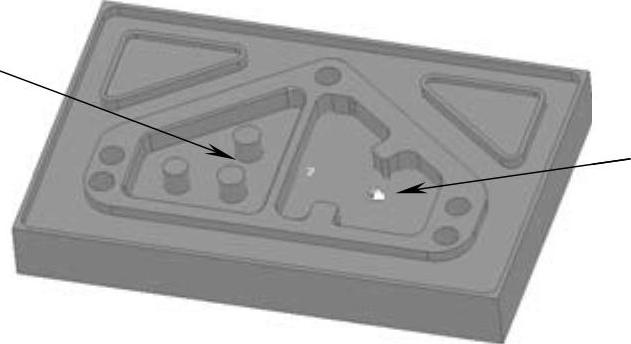

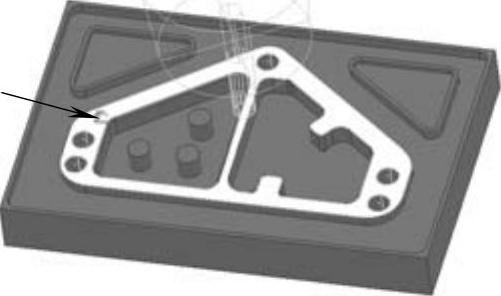

在绘图区依次单击图6-83箭头所示两个三角形型腔底面,系统将两个三角形底面轮廓线自动创建为参考线1。单击勾按钮完成曲线选择。

在“曲线区域清除”选项卡的下限栏中,单击拾取最低Z高度按钮 ,系统进入捕获Z高度环境。在绘图区中,单击某一个三角形型腔底面,系统自动获得其最低Z高度为22.5(如果读者清楚三角形型腔的深度值,也可以直接输入数字)。

,系统进入捕获Z高度环境。在绘图区中,单击某一个三角形型腔底面,系统自动获得其最低Z高度为22.5(如果读者清楚三角形型腔的深度值,也可以直接输入数字)。

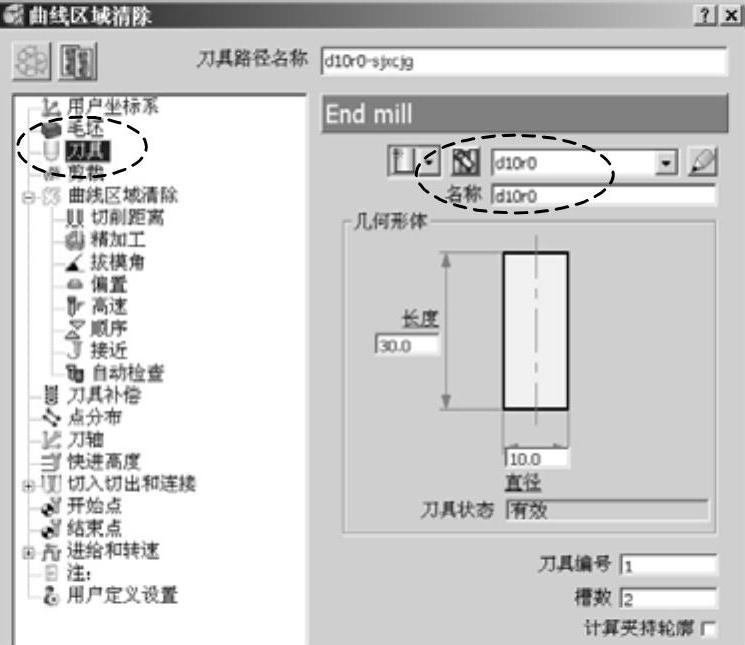

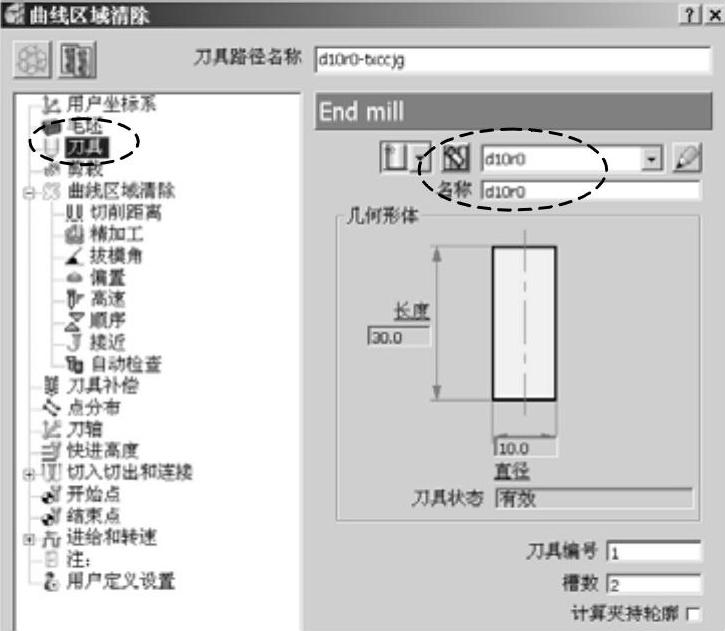

在策略树中,单击“刀具”树枝,调出“刀具”选项卡,按图6-84所示选择刀具。

图6-83 选择三角形型腔底面

图6-84 选择刀具

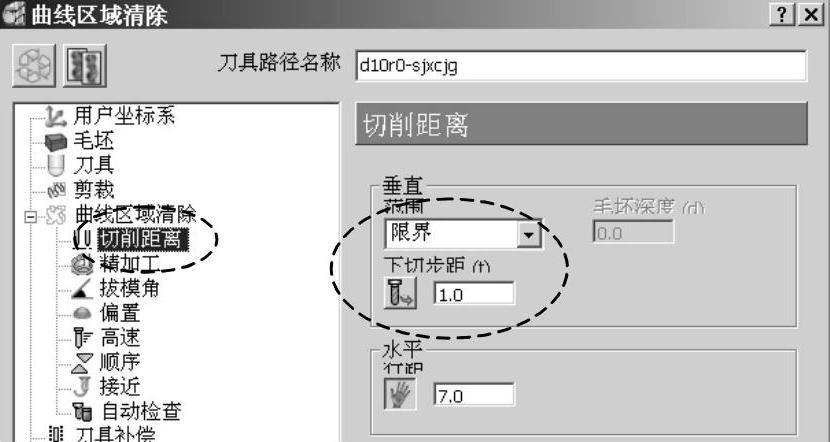

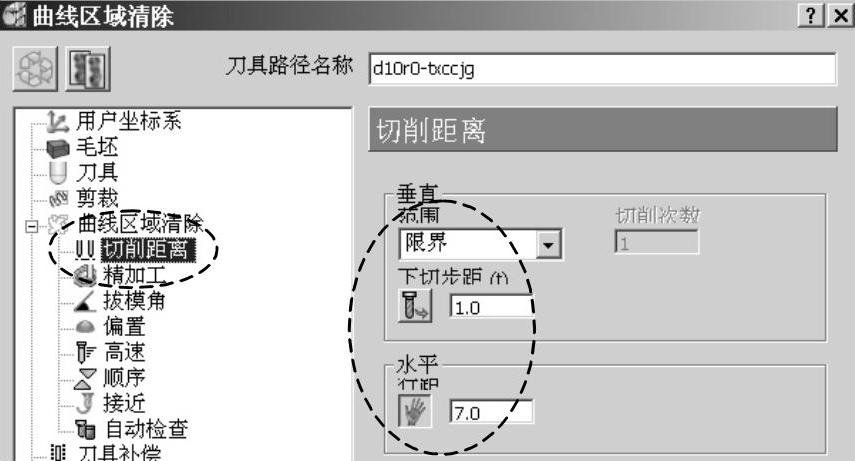

在策略树中,单击“切削距离”树枝,调出“切削距离”选项卡,按图6-85所示设置切削参数。

图6-85 设置切削参数

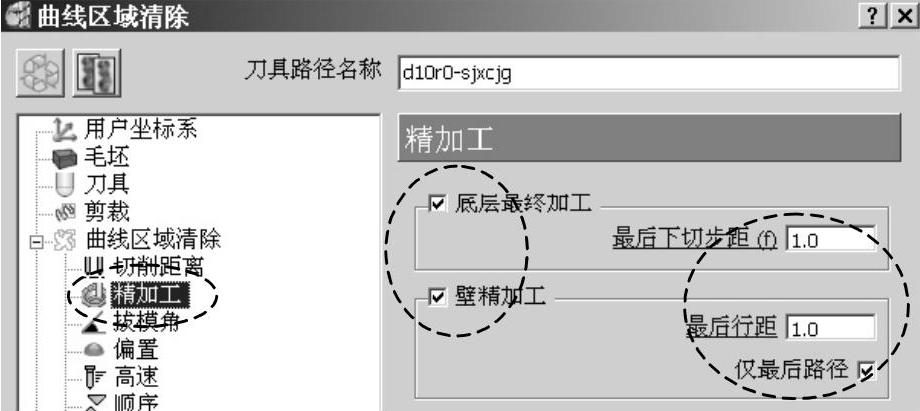

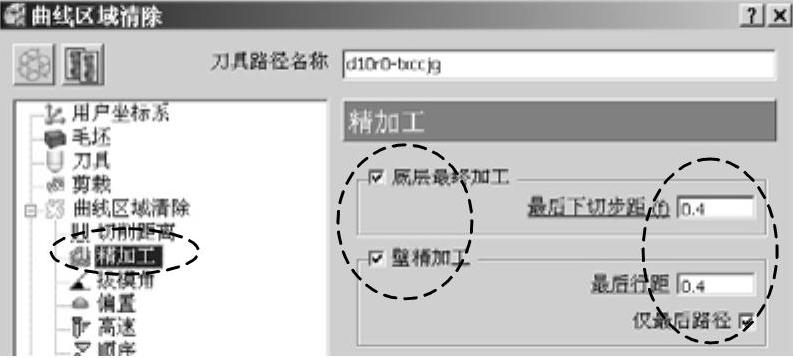

在策略树中,单击“精加工”树枝,调出“精加工”选项卡,按图6-86所示设置精加工参数。

图6-86 设置精加工参数

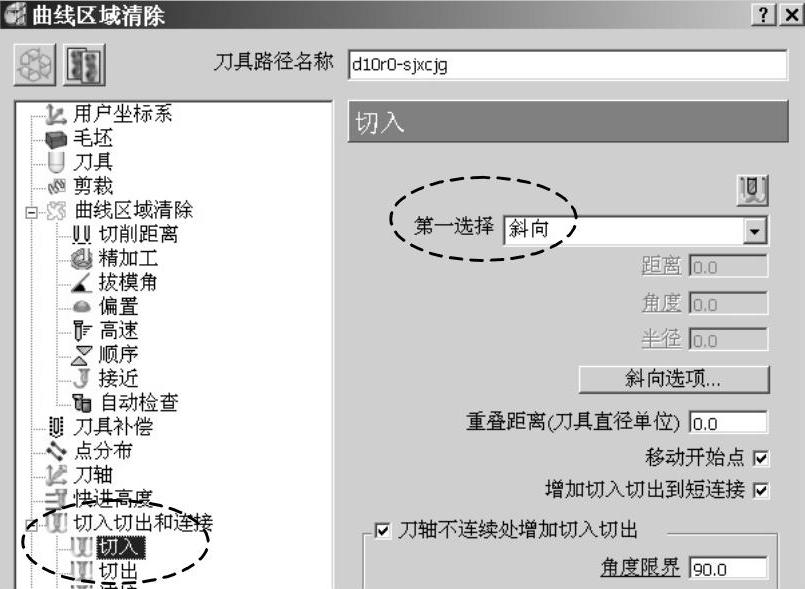

在策略树中,双击“切入切出和连接”树枝,展开它。单击“切入”树枝,调出“切入”选项卡,按图6-87所示设置参数。

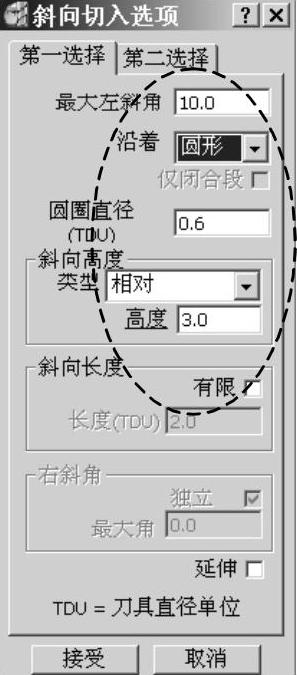

在“切入”选项卡中,单击“斜向选项…”按钮,调出“斜向切入选项”表格,按图6-88所示设置参数。设置完成后,单击“接受”按钮返回。

图6-87 设置切入参数

图6-88 设置斜向切入参数

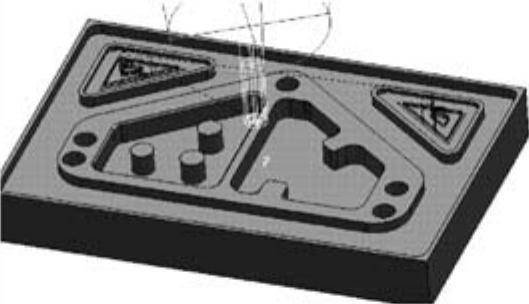

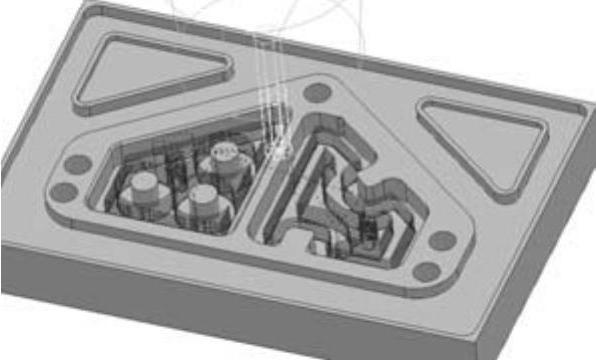

单击“计算”按钮,系统计算图6-89所示两个三角形型腔粗、精加工刀具路径。

单击“取消”按钮,关闭“曲线区域清除”表格。

2)三角形型腔粗、精加工仿真:在PowerMILL资源管理器中,右击刀具路径“d10r0-sjxcjg”,在弹出的快捷菜单条中选择“自开始仿真”。

在PowerMILL的ViewMILL工具栏中,单击开/关ViewMILL按钮 以及光泽阴影图像按钮

以及光泽阴影图像按钮 ,进入真实实体切削仿真状态。

,进入真实实体切削仿真状态。

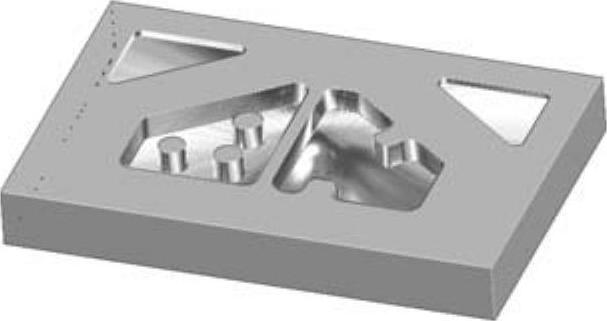

在PowerMILL仿真控制工具栏中,单击运行按钮 ,系统即进行零件三角形型腔粗、精加工仿真切削,其结果如图6-90所示。

,系统即进行零件三角形型腔粗、精加工仿真切削,其结果如图6-90所示。

图6-89 三角形型腔粗、精加工刀具路径

图6-90 三角形型腔粗、精加工仿真结果

在ViewMILL工具栏中,单击无图像按钮 ,返回编程状态。

,返回编程状态。

步骤四 计算三角形型腔二次粗、精加工刀具路径

使用“d10r0”刀具无法完整加工出零件三角形型腔R3圆角,因此,使用“d6r0”刀具对R3圆角进行二次粗、精加工。

1)在PowerMILL综合工具栏中,单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“2.5维区域清除”选项卡,在该选项卡中选择“二维曲线区域清除”,单击“接受”按钮,打开“曲线区域清除”表格,按图6-91所示设置参数。

,打开“策略选取器”对话框,选择“2.5维区域清除”选项卡,在该选项卡中选择“二维曲线区域清除”,单击“接受”按钮,打开“曲线区域清除”表格,按图6-91所示设置参数。

图6-91 设置R3圆角加工刀路参数

在策略树中,单击“刀具”树枝,调出“刀具”选项卡,按图6-92所示选择刀具。

图6-92 选择刀具

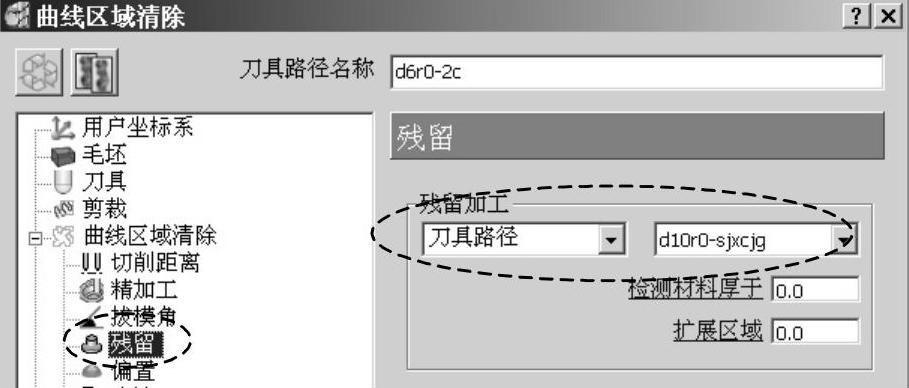

在策略树中,单击“残留”树枝,调出“残留”选项卡,按图6-93所示设置残留参数。

图6-93 设置残留参数

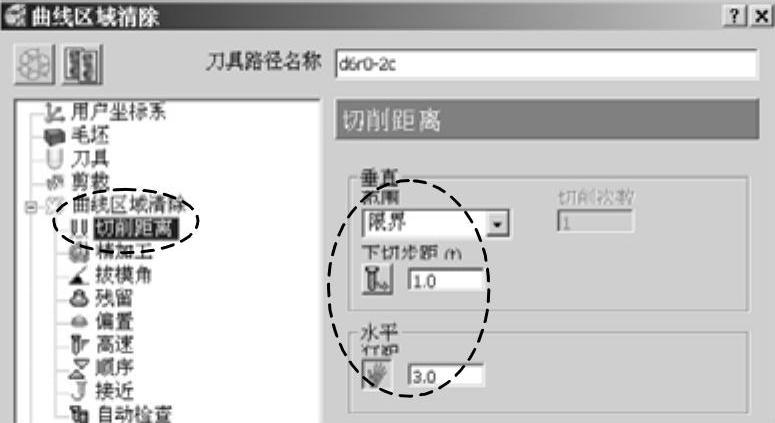

在策略树中,单击“切削距离”树枝,调出“切削距离”选项卡,按图6-94所示设置切削参数。

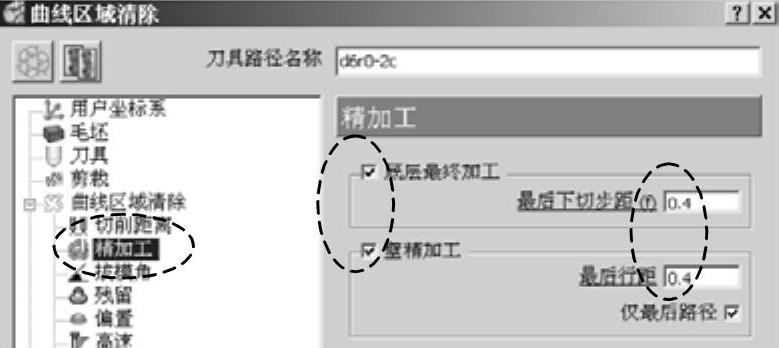

在策略树中,单击“精加工”树枝,调出“精加工”选项卡,按图6-95所示设置精加工参数。

图6-94 设置切削距离

图6-95 设置精加工参数

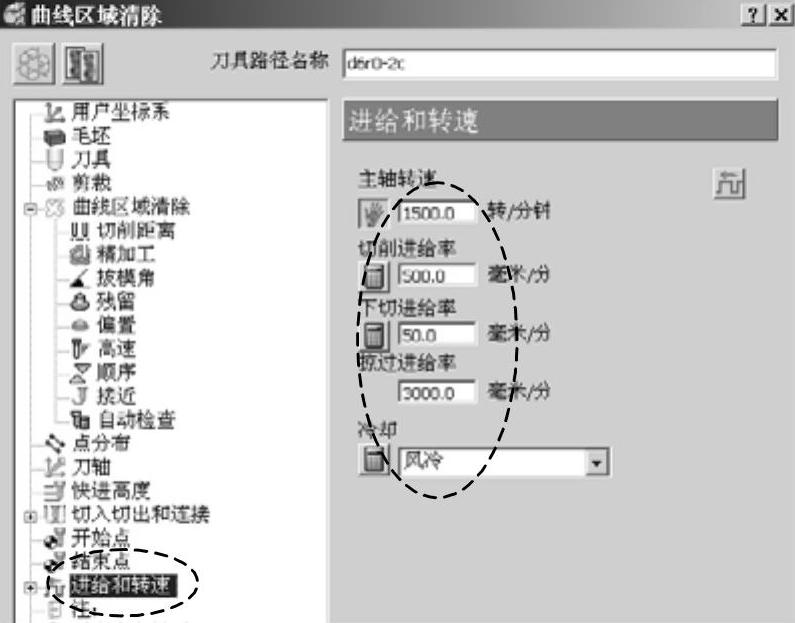

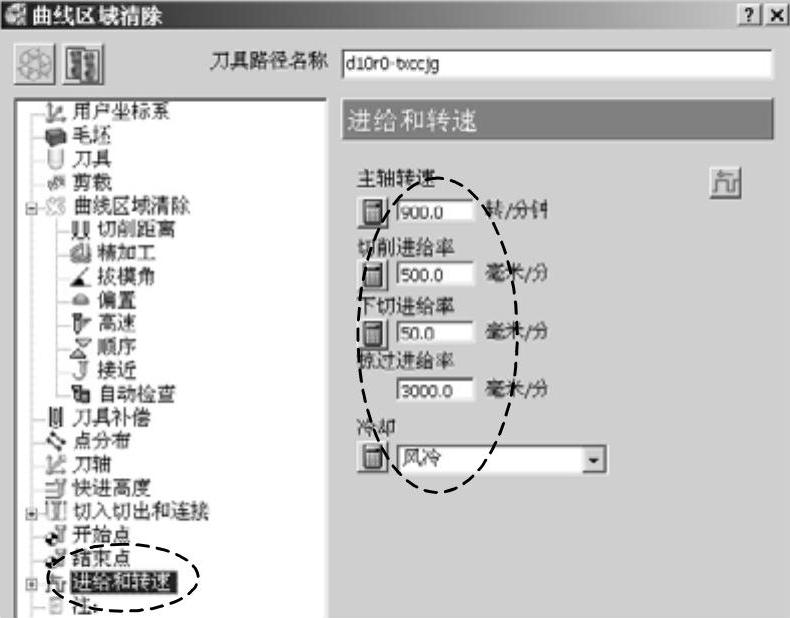

在策略树中,单击“进给和转速”树枝,调出“进给和转速”选项卡,按图6-96所示设置进给和转速参数。

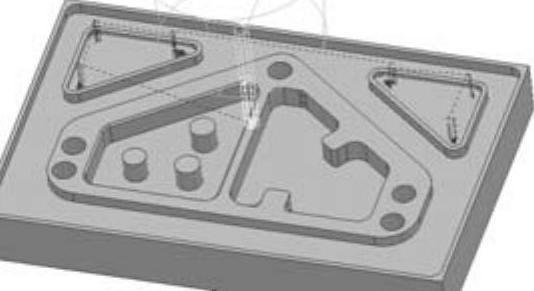

单击“计算”按钮,系统计算出图6-97所示三角形型腔R3圆角的二次粗、精加工刀具路径。

图6-96 设置进给和转速参数

图6-97 R3圆角二次粗、精加工刀具路径

单击“取消”按钮,关闭“曲线区域清除”表格。

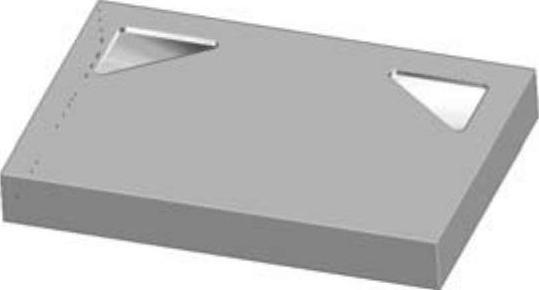

2)R3圆角二次粗、精加工仿真:在PowerMILL资源管理器中,右击刀具路径“d6r0-2c”,在弹出的快捷菜单条中选择“自开始仿真”。

图6-98 R3圆角二次粗、精加工仿真结果

在PowerMILL的ViewMILL工具栏中,单击光泽阴影图像按钮 ,进入真实实体切削仿真状态。

,进入真实实体切削仿真状态。

在PowerMILL仿真控制工具栏中,单击运行按钮 ,系统即进行R3圆角二次粗、精加工仿真切削,其结果如图6-98所示。

,系统即进行R3圆角二次粗、精加工仿真切削,其结果如图6-98所示。

在ViewMILL工具栏中,单击无图像按钮 ,返回编程状态。

,返回编程状态。

步骤五 计算中部两个梯形型腔粗、精加工刀具路径

1)在PowerMILL综合工具栏中,单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“2.5维区域清除”选项卡,在该选项卡中选择“二维曲线区域清除”,单击“接受”按钮,打开“曲线区域清除”表格,按图6-99所示设置参数。

,打开“策略选取器”对话框,选择“2.5维区域清除”选项卡,在该选项卡中选择“二维曲线区域清除”,单击“接受”按钮,打开“曲线区域清除”表格,按图6-99所示设置参数。

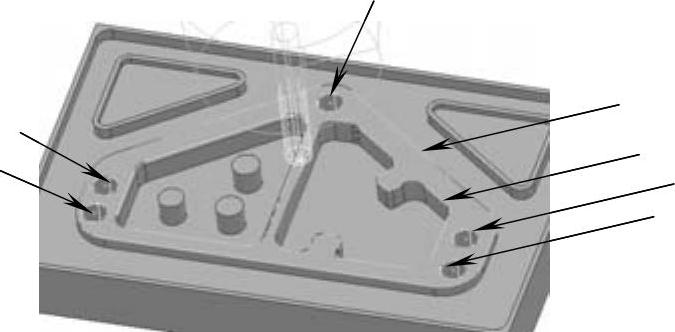

在“曲线区域清除”选项卡中的“曲线定义”栏中,单击获取几何形体到参考线按钮 ,然后在绘图区依次选择图6-100箭头所示两个梯形槽轮底面,系统将选择出来的两个梯形底面轮廓线自动创建为参考线2。单击勾按钮完成曲线选择。

,然后在绘图区依次选择图6-100箭头所示两个梯形槽轮底面,系统将选择出来的两个梯形底面轮廓线自动创建为参考线2。单击勾按钮完成曲线选择。

图6-99 设置梯形槽刀路参数

图6-100 选择梯形槽底面

在“曲线区域清除”选项卡的下限栏中,单击拾取最低Z高度按钮 ,系统进入捕获Z高度环境。在绘图区中,单击某一个梯形型腔底面,系统自动获得其最低Z高度为15。

,系统进入捕获Z高度环境。在绘图区中,单击某一个梯形型腔底面,系统自动获得其最低Z高度为15。

在策略树中,单击“刀具”树枝,调出“刀具”选项卡,按图6-101所示选择刀具。

图6-101 选择刀具

在策略树中,单击“切削距离”树枝,调出“切削距离”选项卡,按图6-102所示设置切削参数。

在策略树中,单击“精加工”树枝,调出“精加工”选项卡,按图6-103所示设置精加工参数。

图6-102 设置切削参数

(www.daowen.com)

(www.daowen.com)

图6-103 设置精加工参数

在策略树中,单击“进给和转速”树枝,调出“进给和转速”选项卡,按图6-104所示设置进给和转速参数。

单击“计算”按钮,系统计算出图6-105所示两个梯形槽粗、精加工刀具路径。

图6-104 设置进给和转速参数

图6-105 梯形槽粗、精加工刀具路径

单击“取消”按钮,关闭“曲线区域清除”表格。

2)两个梯形槽粗、精加工仿真:在PowerMILL资源管理器中,右击刀具路径“d10r0-txccjg”,在弹出的快捷菜单条中选择“自开始仿真”。

在PowerMILL的ViewMILL工具栏中,单击光泽阴影图像按钮 ,进入真实实体切削仿真状态。

,进入真实实体切削仿真状态。

在PowerMILL仿真控制工具栏中,单击运行按钮 ,系统即进行梯形型腔粗、精加工仿真切削,其结果如图6-106所示。

,系统即进行梯形型腔粗、精加工仿真切削,其结果如图6-106所示。

图6-106 梯形型腔粗、精加工仿真结果

在ViewMILL工具栏中,单击无图像按钮 ,返回编程状态。

,返回编程状态。

步骤六 计算主型腔粗、精加工刀具路径

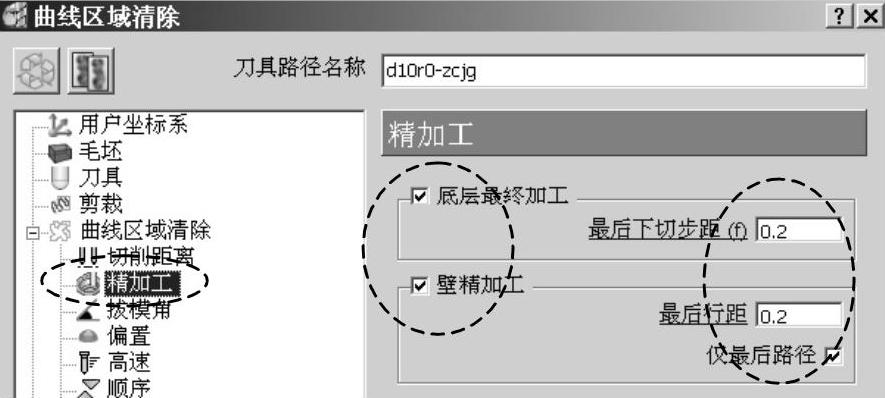

1)在PowerMILL综合工具栏中,单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“2.5维区域清除”选项卡,在该选项卡中选择“二维曲线区域清除”,单击“接受”按钮,打开“曲线区域清除”表格,按图6-107所示设置参数。

,打开“策略选取器”对话框,选择“2.5维区域清除”选项卡,在该选项卡中选择“二维曲线区域清除”,单击“接受”按钮,打开“曲线区域清除”表格,按图6-107所示设置参数。

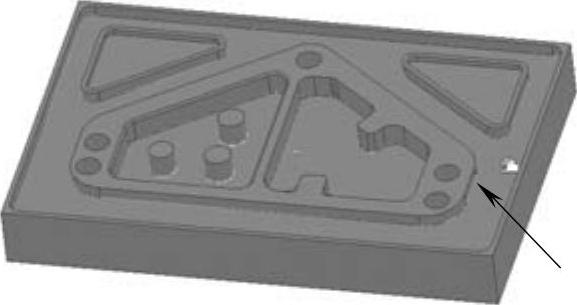

在“曲线区域清除”选项卡中的“曲线定义”栏中,单击获取几何形体到参考线按钮 ,然后在绘图区选择图6-108箭头所示零件主型腔底面,系统将主型腔底面轮廓线自动创建为参考线3。单击勾按钮完成曲线选择。

,然后在绘图区选择图6-108箭头所示零件主型腔底面,系统将主型腔底面轮廓线自动创建为参考线3。单击勾按钮完成曲线选择。

图6-107 设置主型腔刀路参数

图6-108 选择主型腔底面

在“曲线区域清除”选项卡的下限栏中,单击拾取最低Z高度按钮 ,系统进入捕获Z高度环境。在绘图区中,单击主型腔底面,系统自动获得其最低Z高度为20。

,系统进入捕获Z高度环境。在绘图区中,单击主型腔底面,系统自动获得其最低Z高度为20。

在策略树中,单击“精加工”树枝,调出“精加工”选项卡,按图6-109所示设置精加工参数。

图6-109 设置精加工参数

由于PowerMILL系统在计算当前刀路时,会自动使用前一刀具路径参数,因此,主型腔刀路计算的其余参数可以直接使用系统给定的参数。

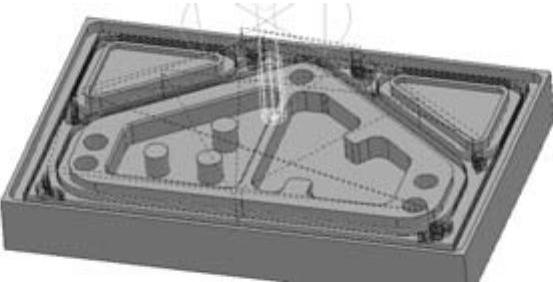

单击“计算”按钮,系统计算出图6-110所示主型腔粗、精加工刀具路径。

单击“取消”按钮,关闭“曲线区域清除”表格。

2)主型腔粗、精加工仿真:在PowerMILL资源管理器中,右击刀具路径“d10r0-zcjg”,在弹出的快捷菜单条中选择“自开始仿真”。

在PowerMILL的ViewMILL工具栏中,单击光泽阴影图像按钮 ,进入真实实体切削仿真状态。

,进入真实实体切削仿真状态。

在PowerMILL仿真控制工具栏中,单击运行按钮 ,系统即进行主型腔粗、精加工仿真切削,其结果如图6-111所示。

,系统即进行主型腔粗、精加工仿真切削,其结果如图6-111所示。

图6-110 主型腔粗、精加工刀具路径

图6-111 主型腔粗、精加工仿真结果

在ViewMILL工具栏中,单击无图像按钮 ,返回编程状态。

,返回编程状态。

步骤七 计算钻孔刀具路径

在PowerMILL资源管理器中,右击“d10r0-zcjg”刀具路径树枝,在弹出的快捷菜单条中选择“激活”,取消“d10r0-zcjg”刀路的激活状态。

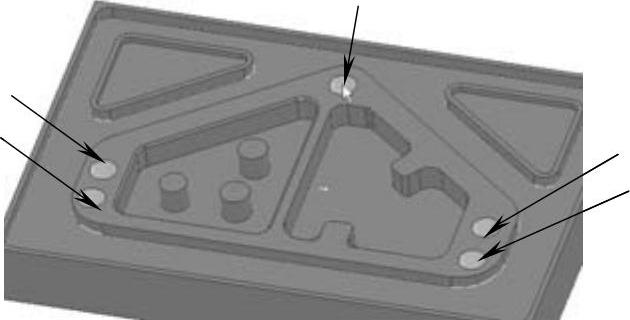

1)识别模型中的孔:按下Shift键,在绘图区中选中5个孔的侧面,如图6-112所示。

图6-112 选择5个孔

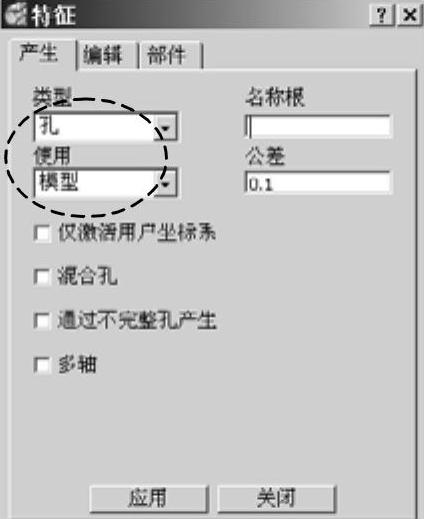

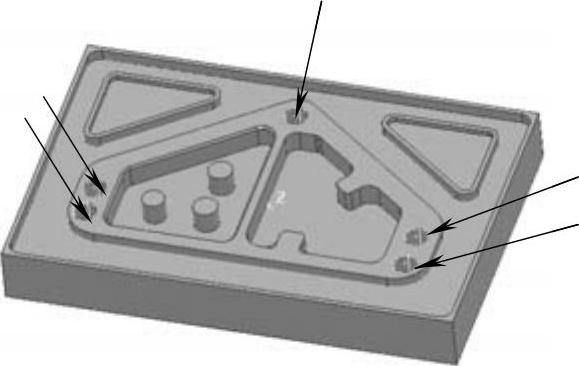

在PowerMILL资源管理器中,右击“特征设置”树枝,在弹出的快捷菜单条中选择“识别模型中的孔”,打开“特征”对话框。按图6-113所示设置参数。单击“应用”“关闭”按钮,系统识别出图6-114所示的孔。

图6-113 设置识别孔参数

图6-114 孔

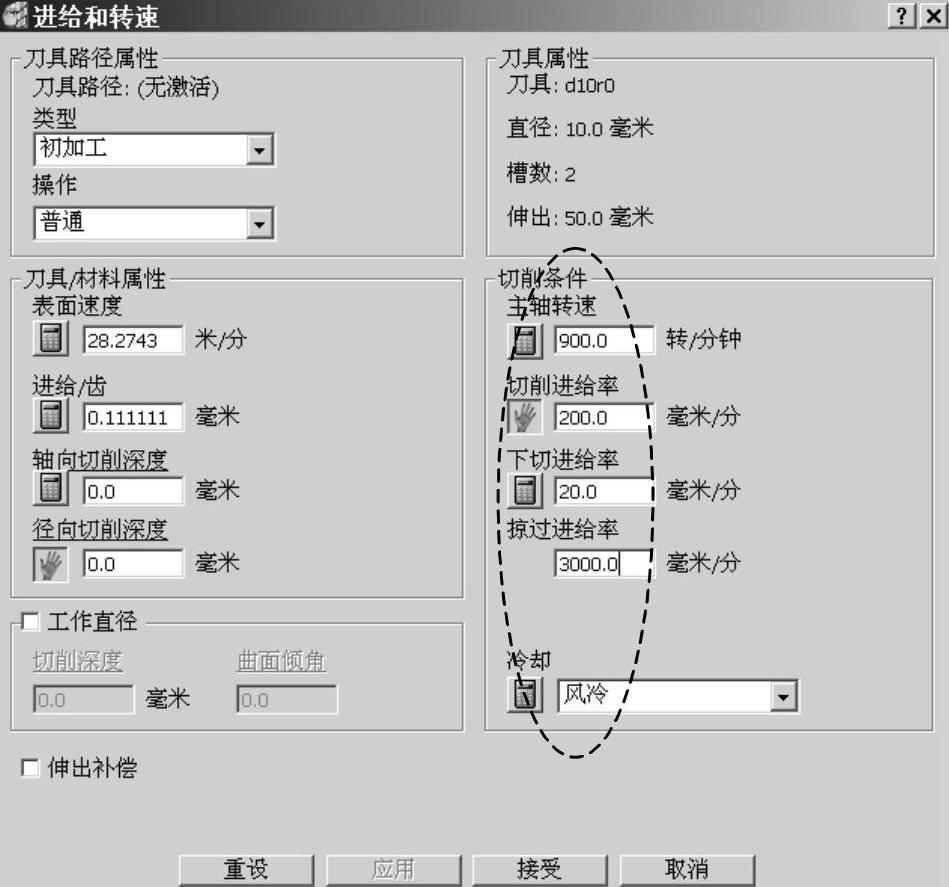

2)设置钻孔进给和转速参数:在PowerMILL综合工具栏中,单击进给和转速按钮 ,打开“进给和转速”表格,按图6-115所示设置参数。

,打开“进给和转速”表格,按图6-115所示设置参数。

图6-115 设置钻孔进给和转速参数

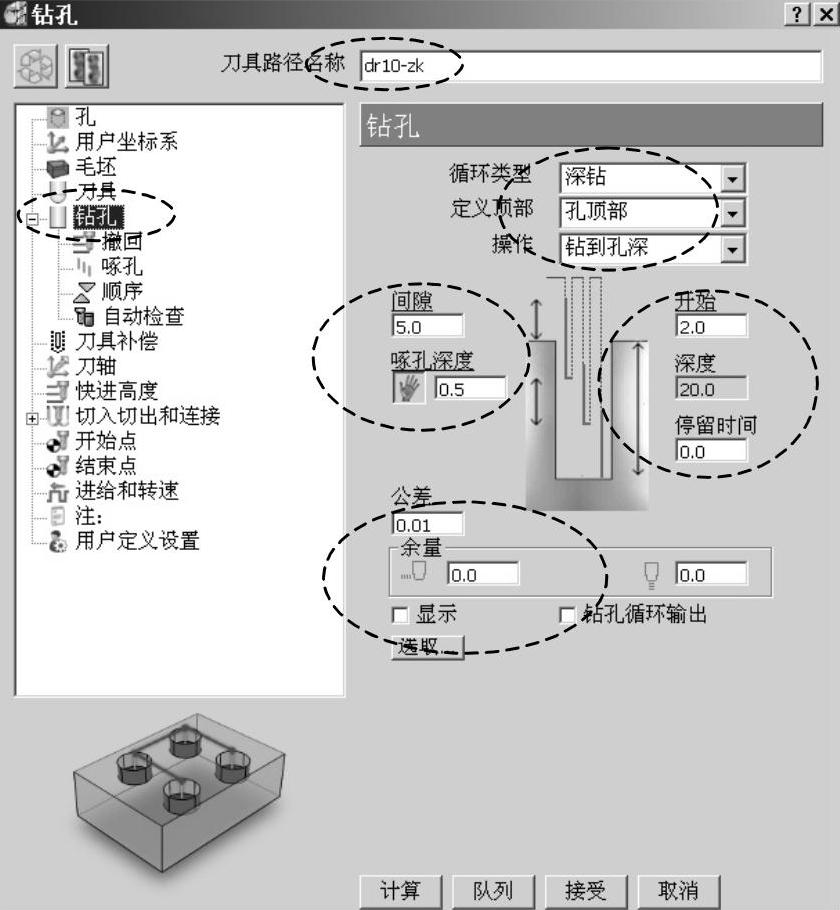

3)计算钻孔刀路:在PowerMILL综合工具栏中,单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“钻孔”选项卡,在该选项卡中选择“钻孔”,单击“接受”按钮,打开“钻孔”表格,按图6-116所示设置参数。

,打开“策略选取器”对话框,选择“钻孔”选项卡,在该选项卡中选择“钻孔”,单击“接受”按钮,打开“钻孔”表格,按图6-116所示设置参数。

图6-116 设置钻孔参数

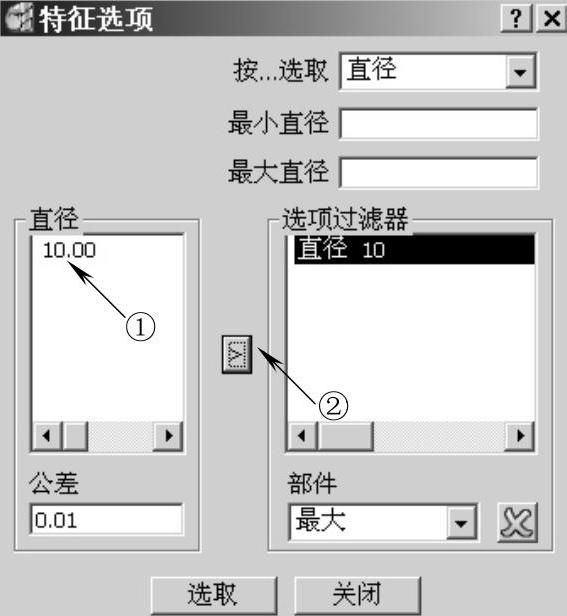

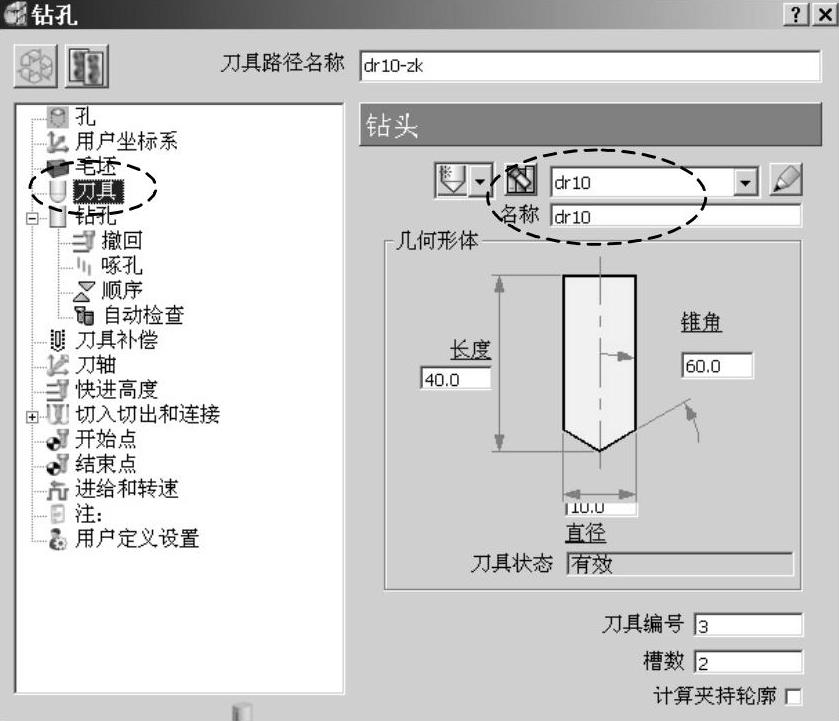

在“钻孔”表格的“钻孔”选项卡中,单击“选取…”按钮,打开“特征选项”对话框,按图6-117所示选择要加工的孔,单击“选取”“关闭”按钮,完成待加工孔的选定。在策略树中,单击“刀具”树枝,调出“刀具”选项卡,按图6-118所示选择刀具。

图6-117 选择加工孔

图6-118 选择刀具

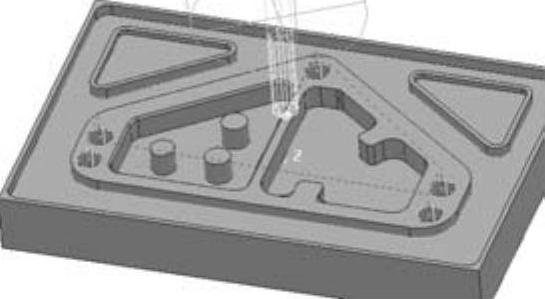

单击“计算”按钮,系统计算出图6-119所示钻孔刀具路径。

单击“取消”按钮,关闭“钻孔”表格。

4)钻孔加工仿真:在PowerMILL资源管理器中,右击刀具路径“dr10-zk”,在弹出的快捷菜单条中选择“自开始仿真”。

在PowerMILL的ViewMILL工具栏中,单击光泽阴影图像按钮 ,进入真实实体切削仿真状态。

,进入真实实体切削仿真状态。

在PowerMILL仿真控制工具栏中,单击运行按钮 ,系统即进行钻孔仿真切削,其结果如图6-120所示。

,系统即进行钻孔仿真切削,其结果如图6-120所示。

图6-119 钻孔刀具路径

图6-120 钻孔仿真切削结果

在ViewMILL工具栏中,单击无图像按钮 ,返回编程状态。

,返回编程状态。

步骤八 计算直倒角加工刀路

1)创建参考线:在PowerMILL资源管理器中,右击“参考线”树枝,在弹出的快捷菜单条中选择“产生参考线”,系统即产生一条名称为4、内容为空白的参考线。

双击“参考线”树枝,将它展开。右击“参考线4”,在弹出的快捷菜单条中选择“曲线编辑器…”,调出“曲线编辑器”工具栏。

在“曲线编辑器”工具栏中单击获取曲线按钮 ,系统弹出“获取”工具栏。在绘图区单击图6-121箭头所示平面。

,系统弹出“获取”工具栏。在绘图区单击图6-121箭头所示平面。

在“获取”工具栏中单击勾按钮,完成曲线获取,如图6-122所示。

图6-121 选择平面

图6-122 获取的曲线

在图6-122中,箭头所指曲线部位是不需要直倒角的,因此应该删除这些曲线。在绘图区中,按下Shift键,选择图6-122箭头指示的曲线(共7条,选择之前可以先将模型和毛坯隐藏起来,便于选取),然后在“曲线编辑”工具栏中,单击删除已选几何要素按钮 ,将它们删除。

,将它们删除。

在“曲线编辑”工具栏中,单击勾按钮,完成参考线4的创建。

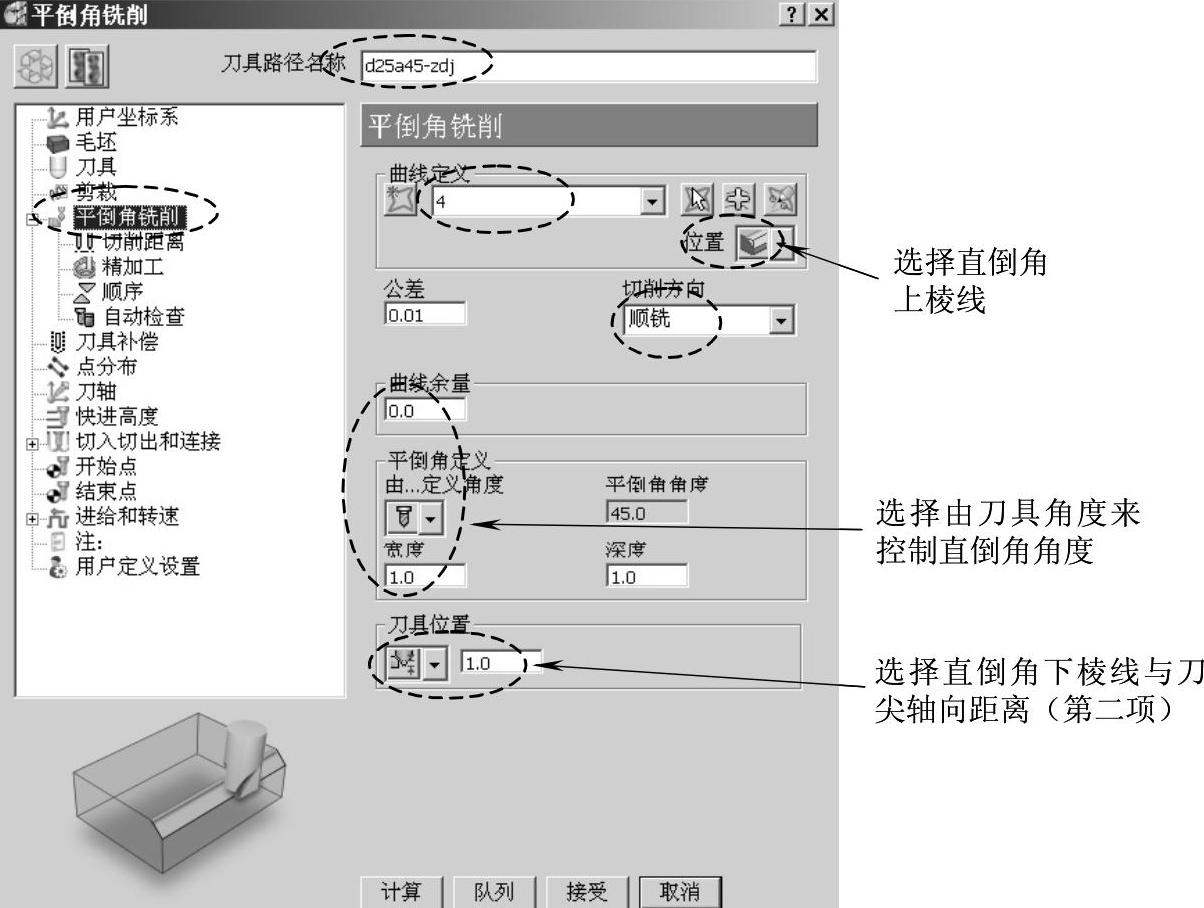

2)计算平倒角刀具路径:在PowerMILL综合工具栏中,单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“2.5维区域清除”选项卡,在该选项卡中选择“平倒角铣削”,单击“接受”按钮,打开“平倒角铣削”表格,按图6-123所示设置参数。

,打开“策略选取器”对话框,选择“2.5维区域清除”选项卡,在该选项卡中选择“平倒角铣削”,单击“接受”按钮,打开“平倒角铣削”表格,按图6-123所示设置参数。

图6-123 设置平倒角铣削参数

在“平倒角铣削”选项卡的“曲线定义”栏,单击交互修改加工段按钮 ,调出编辑加工段工具栏,同时在绘图区系统会显示出刀具与曲线的位置关系及铣削方向,如图6-124所示。

,调出编辑加工段工具栏,同时在绘图区系统会显示出刀具与曲线的位置关系及铣削方向,如图6-124所示。

由图6-124可见,刀具位于曲线的外围侧,这是不正确的。在“编辑加工段”工具栏中,单击反转加工侧按钮 ,将刀具置于曲线内侧。单击勾按钮,退出“编辑加工段”环境。

,将刀具置于曲线内侧。单击勾按钮,退出“编辑加工段”环境。

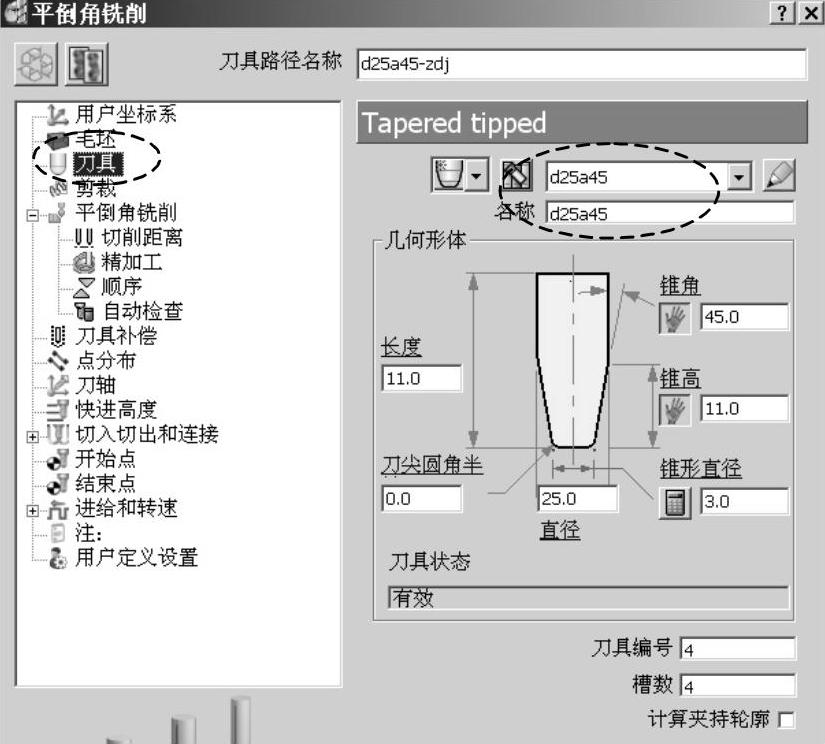

在策略树中,单击“刀具”树枝,调出“刀具”选项卡,按图6-125所示选择刀具。

图6-124 编辑加工段

图6-125 选择刀具

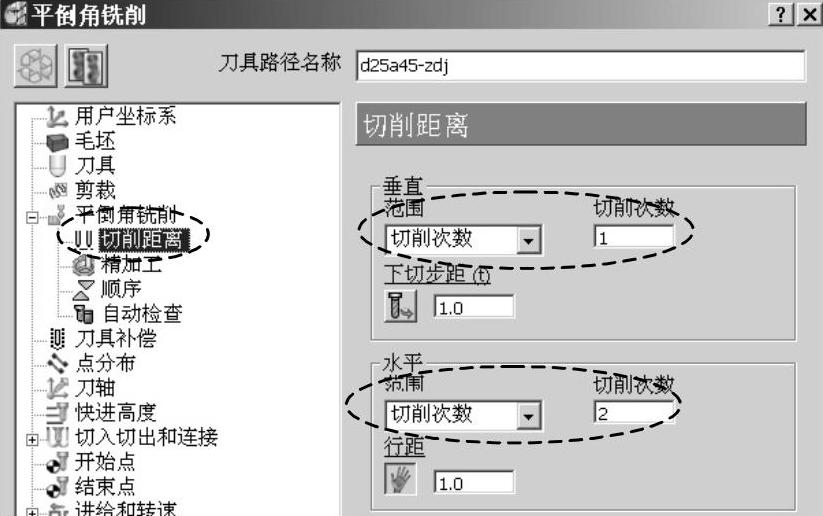

在策略树中,单击“切削距离”树枝,调出“切削距离”选项卡,按图6-126所示设置切削距离参数。

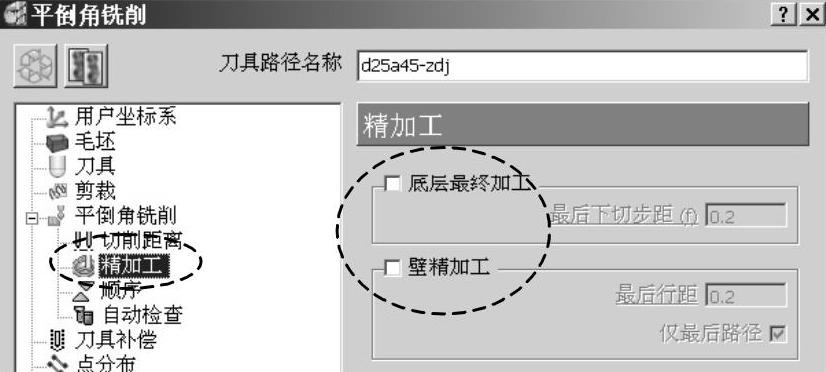

在策略树中,单击“精加工”树枝,调出“精加工”选项卡,按图6-127所示设置精加工参数。

图6-126 设置切削距离参数

图6-127 设置精加工参数

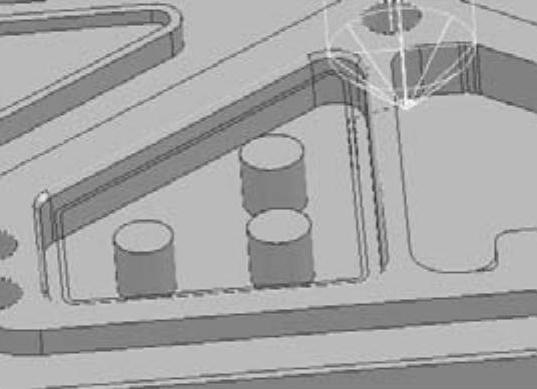

单击“计算”按钮,系统计算出图6-128所示直倒角刀具路径。

图6-128 直倒角刀具路径

单击“取消”按钮,关闭“平倒角铣削”表格。

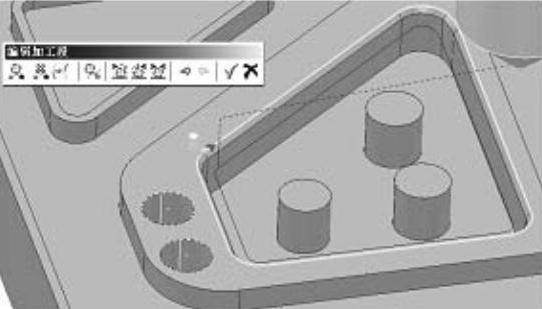

3)直倒角加工仿真:在PowerMILL资源管理器中,右击刀具路径“d25a45-zdj”,在弹出的快捷菜单条中选择“自开始仿真”。

在PowerMILL的ViewMILL工具栏中,单击光泽阴影图像按钮 ,进入真实实体切削仿真状态。

,进入真实实体切削仿真状态。

在PowerMILL仿真控制工具栏中,单击运行按钮 ,系统即进行钻孔仿真切削,其结果如图6-129所示。

,系统即进行钻孔仿真切削,其结果如图6-129所示。

图6-129 直倒角加工仿真结果

在ViewMILL工具栏中,单击无图像按钮 ,返回编程状态。

,返回编程状态。

步骤九 保存项目文件

在PowerMILL下拉菜单条中,选择“文件”→“保存项目”,打开“保存项目为”窗口,在“保存在”栏选择“E:\”,在“文件名”栏输入项目名为“6-022dsolid”,然后单击“保存”按钮完成操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。