步骤一 新建加工项目

1)复制光盘内文件到本地磁盘:复制光盘上的文件“*:\Source\ch06\6-012djgj.dgk”到“E:\PM2012 EX”目录下。

2)启动PowerMILL2012软件:双击桌面上的PowerMILL2012图标 ,打开PowerMILL系统。

,打开PowerMILL系统。

3)输入模型:在下拉菜单中单击“文件”→“输入模型”,打开“输入模型”对话框,选择“E:\PM2012 EX\6-012djgj.dgk”文件,然后单击“打开”按钮,完成模型输入操作。

4)查看模型:在PowerMILL查看工具条中,单击全屏重画按钮 、线框按钮

、线框按钮 ,在绘图区中显示出输入的模型。

,在绘图区中显示出输入的模型。

步骤二 准备加工

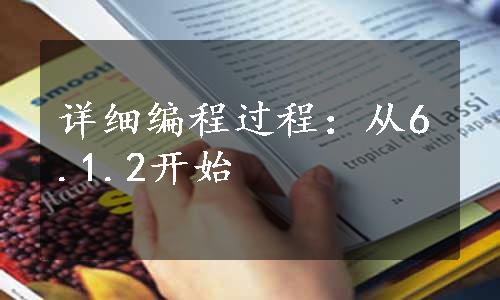

1)计算毛坯:在PowerMILL综合工具栏中,单击毛坯按钮 ,打开“毛坯”表格,按图6-3所示设置参数。单击“接受”按钮,关闭该表格。计算出来的毛坯如图6-4所示。

,打开“毛坯”表格,按图6-3所示设置参数。单击“接受”按钮,关闭该表格。计算出来的毛坯如图6-4所示。

图6-3 计算毛坯

图6-4 毛坯

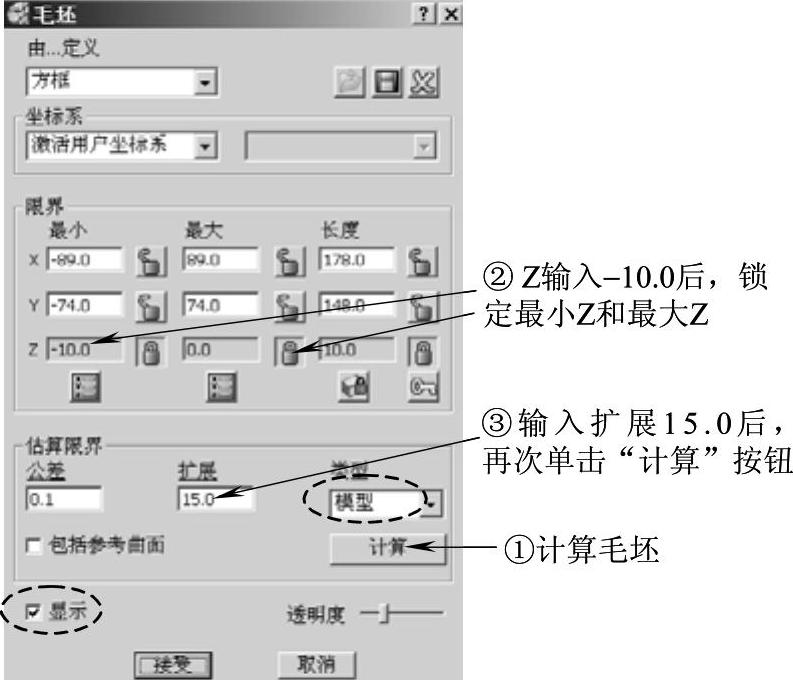

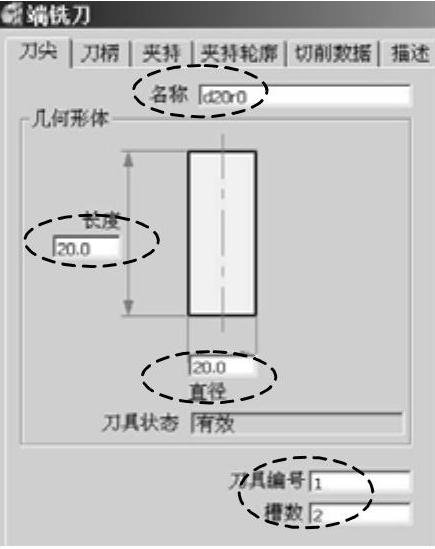

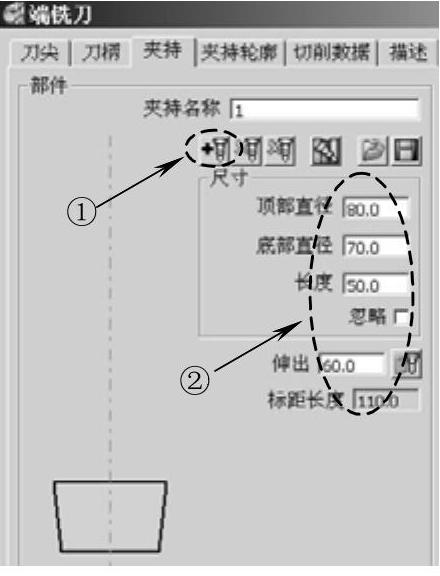

2)创建刀具:在PowerMILL资源管理器中,右击“刀具”树枝,在弹出的快捷菜单条中选择“产生刀具”→“端铣刀”,打开“端铣刀”表格。在“刀尖”选项卡中按图6-5所示设置刀尖参数;单击“刀柄”选项卡,按图6-6所示设置刀柄参数;单击“夹持”选项卡,按图6-7所示设置夹持参数。

图6-5 刀尖参数

图6-6 刀柄参数

图6-7 夹持参数

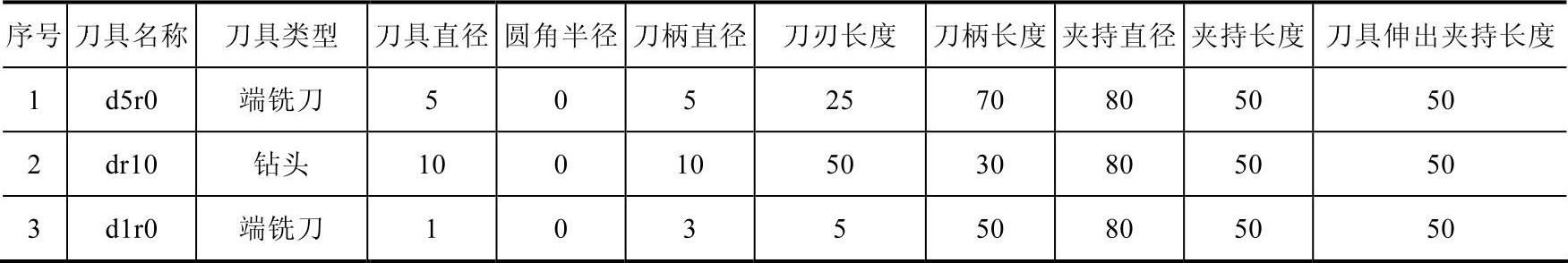

参照上述操作过程,按表6-2所示创建出加工此零件的全部刀具。

表6-2 其余刀具参数 (单位:mm)

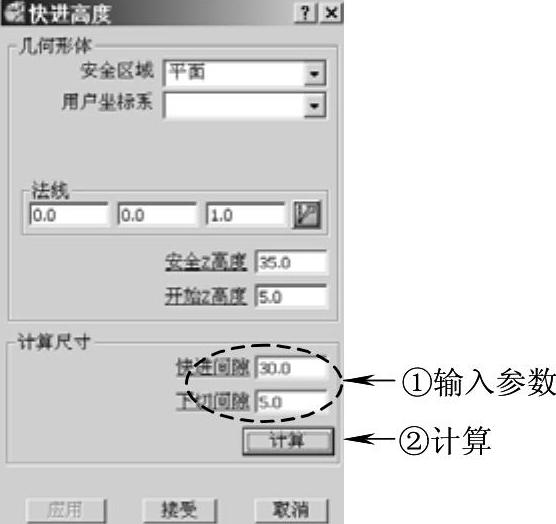

3)计算安全高度:在PowerMILL综合工具栏中,单击“快进高度”按钮 ,打开“快进高度”表格,按图6-8所示设置参数,单击“接受”按钮关闭表格。

,打开“快进高度”表格,按图6-8所示设置参数,单击“接受”按钮关闭表格。

图6-8 设置快进高度

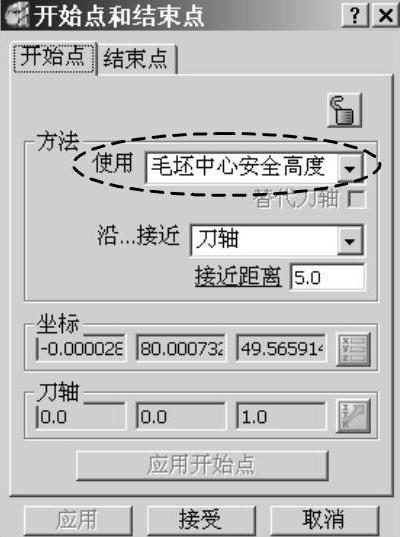

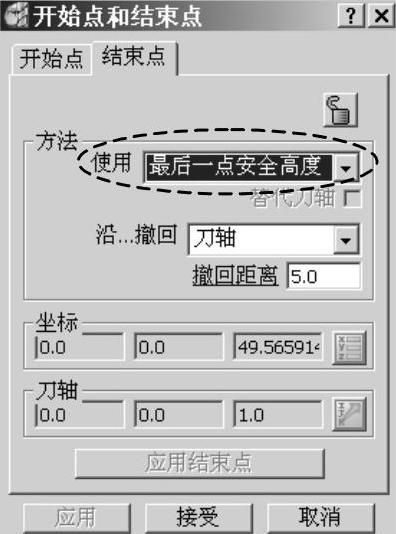

4)设置加工开始点和结束点:在PowerMILL综合工具栏中单击开始点和结束点按钮 ,打开“开始点和结束点”表格。在“开始点”选项卡中,设置“方法”栏下的“使用”选项为“毛坯中心安全高度”,如图6-9所示;在“结束点”选项卡中,设置“方法”栏下的“使用”选项为“最后一点安全高度”,如图6-10所示。设置完成后,单击“接受”按钮退出。

,打开“开始点和结束点”表格。在“开始点”选项卡中,设置“方法”栏下的“使用”选项为“毛坯中心安全高度”,如图6-9所示;在“结束点”选项卡中,设置“方法”栏下的“使用”选项为“最后一点安全高度”,如图6-10所示。设置完成后,单击“接受”按钮退出。

图6-9 设置开始点

图6-10 设置结束点

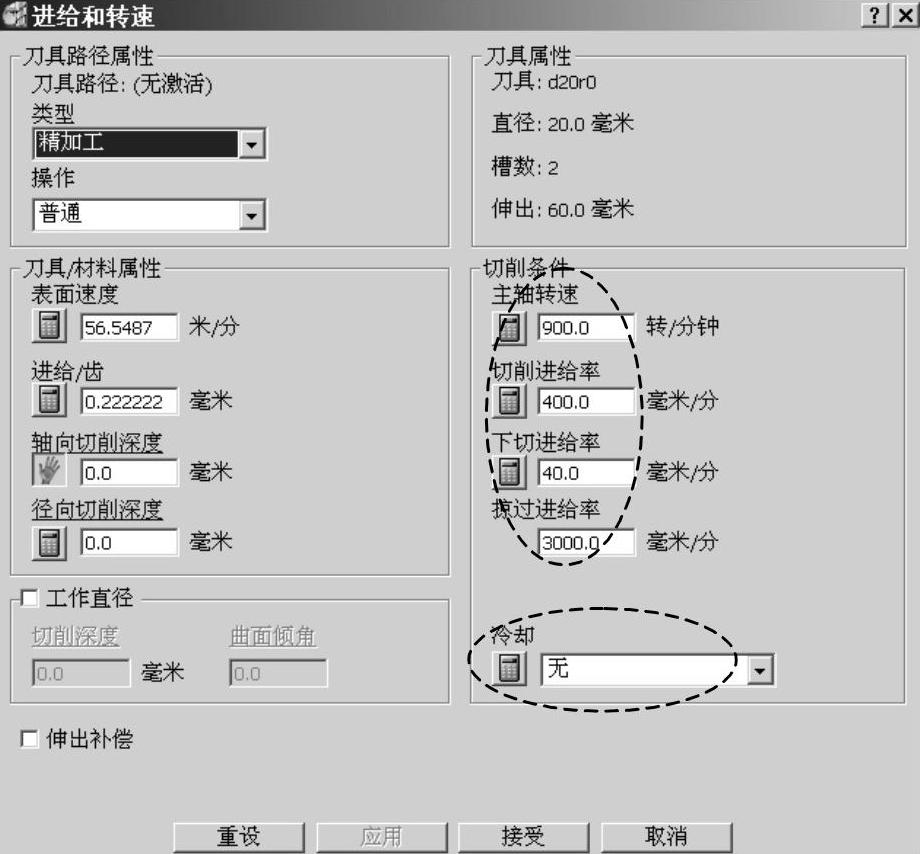

5)设置轮廓粗加工进给和转速:在PowerMILL综合工具栏中单击进给和转速按钮 ,打开“进给和转速”表格,按图6-11所示设置轮廓粗加工进给和转速参数。

,打开“进给和转速”表格,按图6-11所示设置轮廓粗加工进给和转速参数。

完成设置后,单击“接受”按钮退出。

图6-11 设置粗加工进给和转速参数

步骤三 计算外轮廓粗、精加工刀具路径

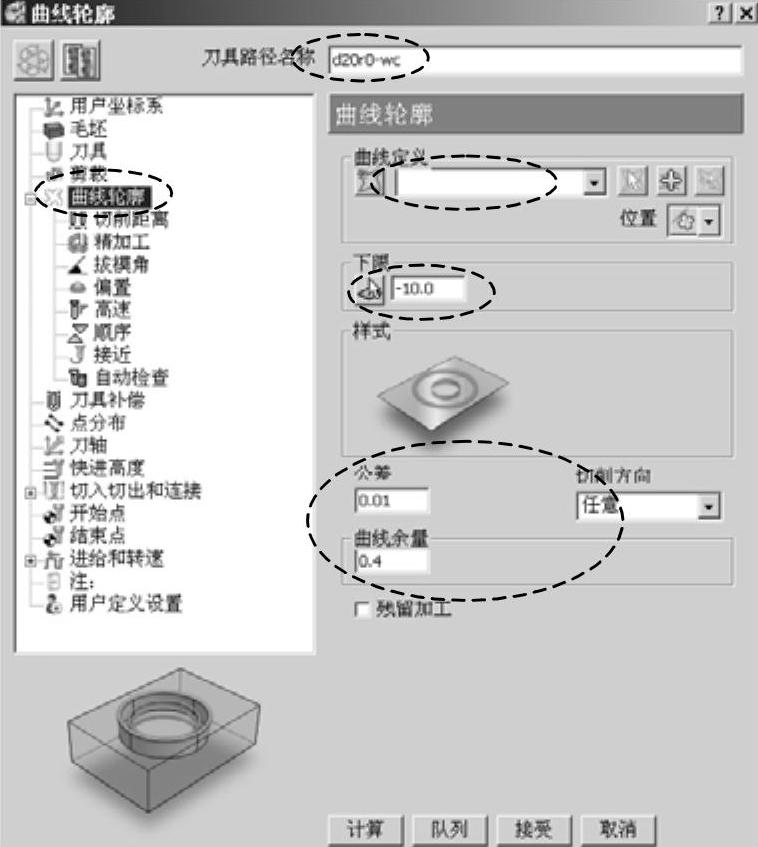

1)在PowerMILL综合工具栏中,单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“2.5维区域清除”选项卡,在该选项卡中选择“二维曲线轮廓”,单击“接受”按钮,打开“曲线轮廓”表格,按图6-12所示设置参数。

,打开“策略选取器”对话框,选择“2.5维区域清除”选项卡,在该选项卡中选择“二维曲线轮廓”,单击“接受”按钮,打开“曲线轮廓”表格,按图6-12所示设置参数。

图6-12 设置外轮廓刀路参数

在“曲线轮廓”选项卡的“曲线定义”栏中,单击获取几何形体到参考线按钮 ,系统进入捕获加工曲线环境。

,系统进入捕获加工曲线环境。

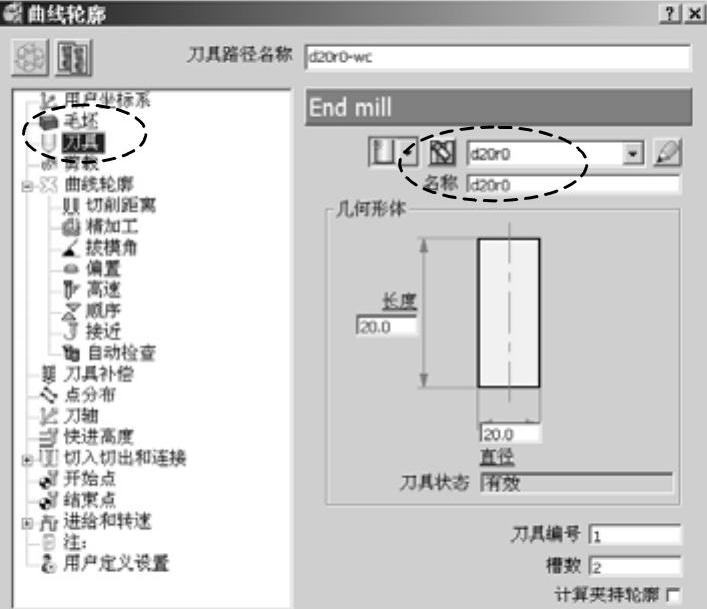

在绘图区依次选择图6-13所示零件外轮廓曲线,系统将这些选择出来的曲线自动创建为参考线1。单击勾按钮完成曲线选择。在策略树中,单击“刀具”树枝,调出“刀具”选项卡,按图6-14所示选择刀具。

图6-13 选择零件外轮廓曲线

图6-14 选择刀具

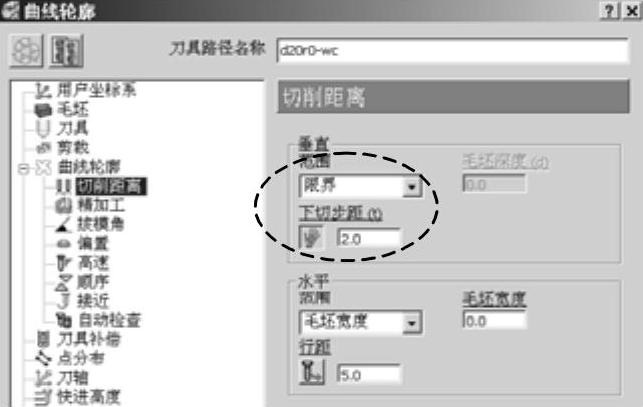

在策略树中,单击“切削距离”树枝,调出“切削距离”选项卡,按图6-15所示设置切削参数。

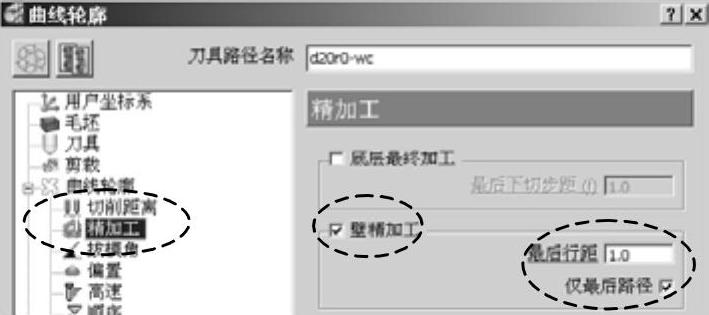

在策略树中,单击“精加工”树枝,调出“精加工”选项卡,按图6-16所示设置精加工参数。

图6-15 设置切削参数

图6-16 设置精加工参数

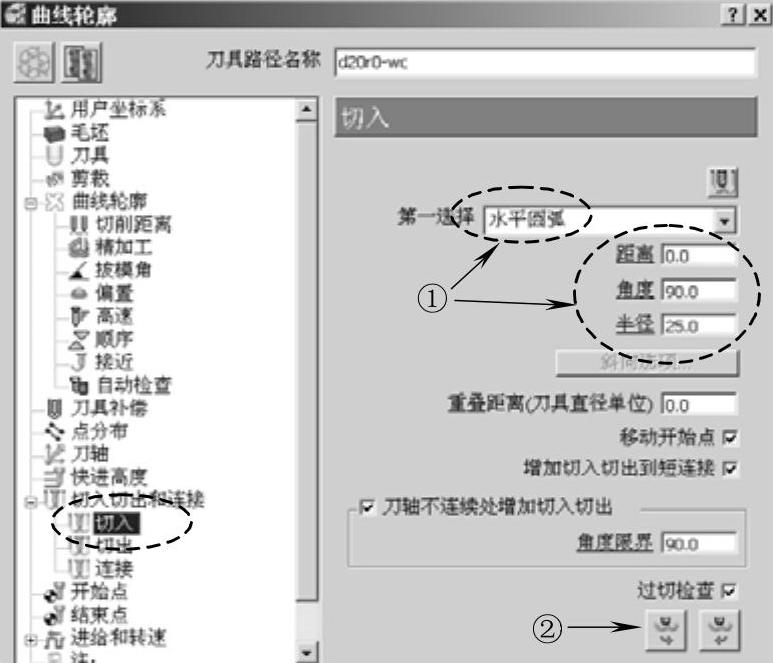

在策略树中,双击“切入切出和连接”树枝,展开它。单击“切入”树枝,调出“切入”选项卡,按图6-17所示设置参数。

图6-17 设置切入参数

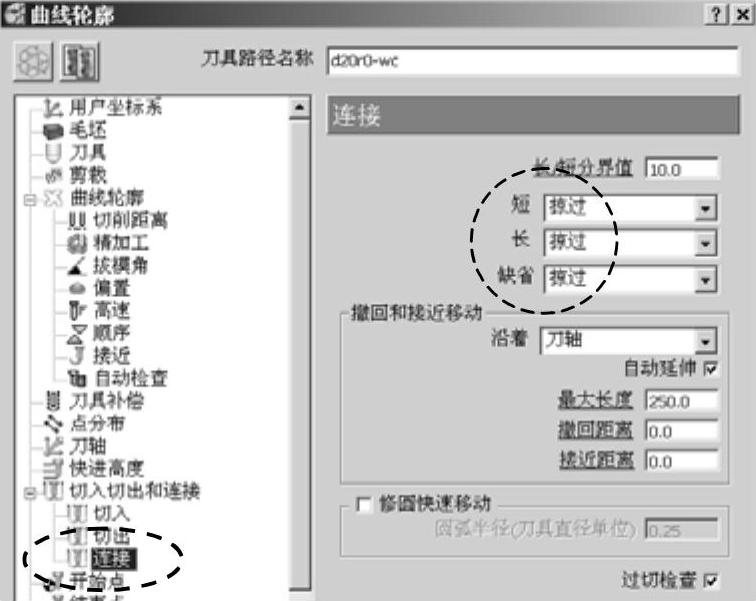

在策略树中,单击“连接”树枝,调出“连接”选项卡,按图6-18所示设置参数。单击“计算”按钮,系统计算出图6-19所示外轮廓粗、精加工刀具路径。

图6-18 设置连接参数

图6-19 外轮廓粗、精加工刀具路径

单击“取消”按钮,关闭曲线轮廓表格。

2)外轮廓粗、精加工仿真:在PowerMILL资源管理器中,右击刀具路径“d20r0-wc”,在弹出的快捷菜单条中选择“自开始仿真”。

在PowerMILL的ViewMILL工具栏中,单击开/关ViewMILL按钮 以及光泽阴影图像按钮

以及光泽阴影图像按钮 ,进入真实实体切削仿真状态。

,进入真实实体切削仿真状态。

在PowerMILL仿真控制工具栏中,单击运行按钮 ,系统即进行零件外轮廓粗、精加工仿真切削,其结果如图6-20所示。在ViewMILL工具栏中,单击无图像按钮

,系统即进行零件外轮廓粗、精加工仿真切削,其结果如图6-20所示。在ViewMILL工具栏中,单击无图像按钮 ,返回编程状态。

,返回编程状态。

图6-20 外轮廓粗、精加工仿真结果

步骤四 计算月形槽粗、精加工刀具路径

1)在PowerMILL综合工具栏中,单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“2.5维区域清除”选项卡,在该选项卡中选择“二维曲线轮廓”,单击“接受”按钮,打开“曲线轮廓”表格,按图6-21所示设置参数。

,打开“策略选取器”对话框,选择“2.5维区域清除”选项卡,在该选项卡中选择“二维曲线轮廓”,单击“接受”按钮,打开“曲线轮廓”表格,按图6-21所示设置参数。

图6-21 设置月形槽轮廓刀路参数

在“曲线轮廓”选项卡的“曲线定义”栏中,单击获取几何形体到参考线按钮 ,然后在绘图区选择图6-22所示零件月形槽轮廓曲线,系统将选择出来的曲线自动创建为参考线2。单击勾按钮完成曲线选择。

,然后在绘图区选择图6-22所示零件月形槽轮廓曲线,系统将选择出来的曲线自动创建为参考线2。单击勾按钮完成曲线选择。

在策略树中,单击“切削距离”树枝,调出“切削距离”选项卡,按图6-23所示设置切削参数。

图6-22 选择月形槽轮廓曲线

图6-23 设置切削参数

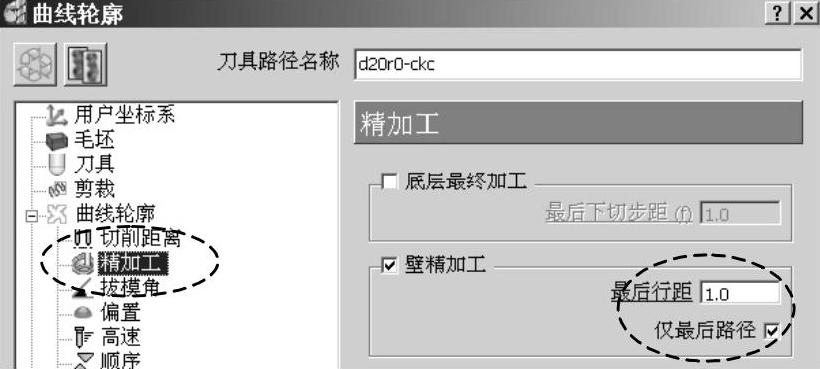

在策略树中,单击“精加工”树枝,调出“精加工”选项卡,按图6-24所示设置精加工参数。

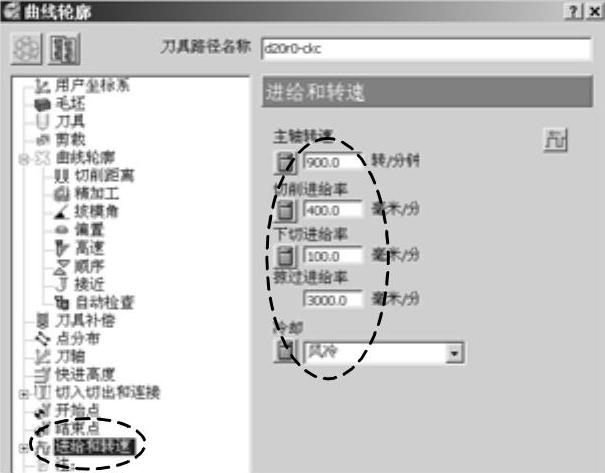

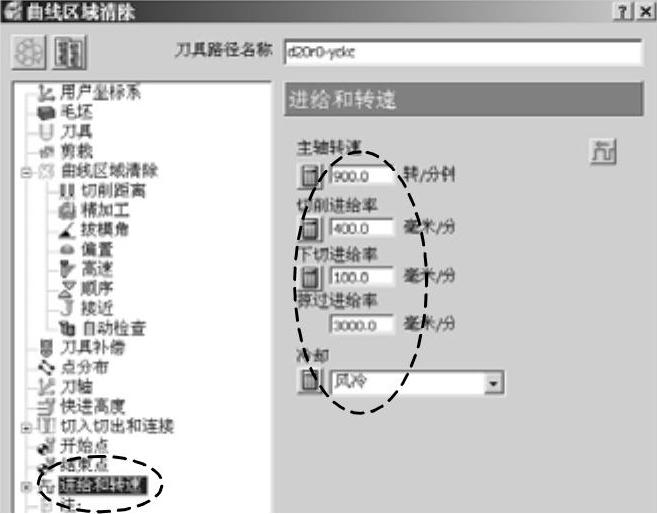

在策略树中,单击“进给和转速”树枝,调出“进给和转速”选项卡,按图6-25所示设置进给和转速参数。

图6-24 设置精加工参数

图6-25 设置进给和转速参数

单击“计算”按钮,系统计算出图6-26所示月形槽轮廓粗、精加工刀具路径。

单击“取消”按钮,关闭“曲线轮廓”表格。

2)月形槽轮廓粗、精加工仿真:在PowerMILL资源管理器中,右击刀具路径“d20r0-ckc”,在弹出的快捷菜单条中选择“自开始仿真”。

在PowerMILL的ViewMILL工具栏中,单击光泽阴影图像按钮 ,进入真实实体切削仿真状态。

,进入真实实体切削仿真状态。

在PowerMILL仿真控制工具栏中,单击运行按钮 ,系统即进行月形槽轮廓粗、精加工仿真切削,其结果如图6-27所示。

,系统即进行月形槽轮廓粗、精加工仿真切削,其结果如图6-27所示。

图6-26 月形槽轮廓粗、精加工刀具路径

图6-27 月形槽轮廓粗、精加工仿真结果

在ViewMILL工具栏中单击无图像按钮 ,返回编程状态。

,返回编程状态。

步骤五 计算零件中部型腔粗、精加工刀具路径

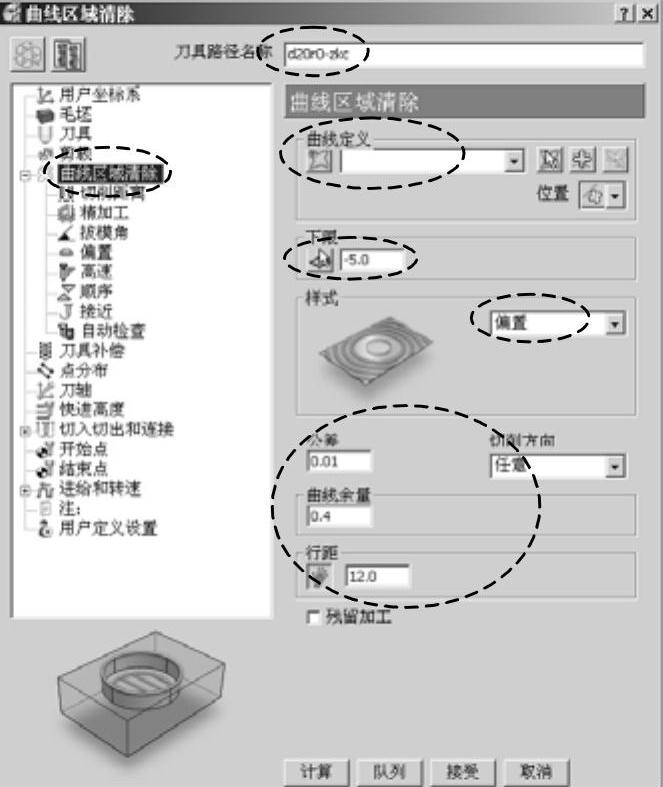

1)在PowerMILL综合工具栏中,单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“2.5维区域清除”选项卡,在该选项卡中选择“二维曲线区域清除”,单击“接受”按钮,打开“曲线区域清除”表格,按图6-28所示设置参数。

,打开“策略选取器”对话框,选择“2.5维区域清除”选项卡,在该选项卡中选择“二维曲线区域清除”,单击“接受”按钮,打开“曲线区域清除”表格,按图6-28所示设置参数。

图6-28 设置中部型腔刀路参数

在“曲线区域清除”选项卡的“曲线定义”栏中,单击获取几何形体到参考线按钮 ,然后在绘图区依次选择图6-29所示零件中部型腔轮廓曲线(注意选择小圆角曲线,共计15段),系统将选择出来的曲线自动创建为参考线3。单击勾按钮完成曲线选择。

,然后在绘图区依次选择图6-29所示零件中部型腔轮廓曲线(注意选择小圆角曲线,共计15段),系统将选择出来的曲线自动创建为参考线3。单击勾按钮完成曲线选择。

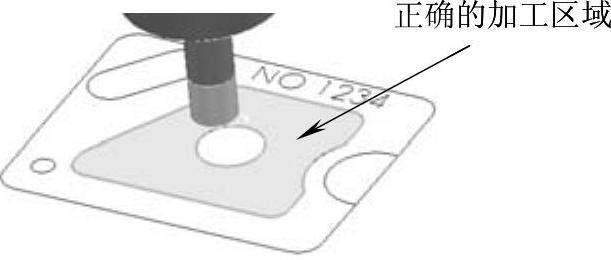

曲线一旦选定,系统即用淡绿色阴影显示粗加工区域。本例中,阴影区域在型腔轮廓曲线之外,这是不正确的,需要进一步编辑。

在“曲线区域清除”选项卡的“曲线定义”栏中,单击交互修改加工段按钮 ,调出“编辑加工段”工具栏,单击反转加工侧按钮

,调出“编辑加工段”工具栏,单击反转加工侧按钮 ,设定好正确的加工区域,如图6-30所示。单击勾按钮完成编辑。

,设定好正确的加工区域,如图6-30所示。单击勾按钮完成编辑。

图6-29 选择零件中部型腔轮廓曲线

图6-30 编辑加工区域

在策略树中,单击“切削距离”树枝,调出“切削距离”选项卡,按图6-31所示设置切削参数。

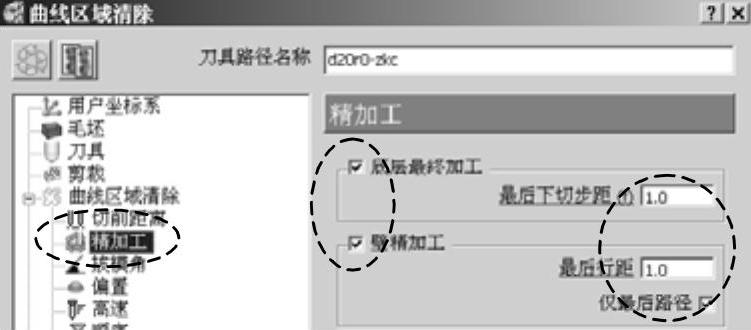

在策略树中,单击“精加工”树枝,调出“精加工”选项卡,按图6-32所示设置精加工参数。

图6-31 设置切削参数

图6-32 设置精加工参数

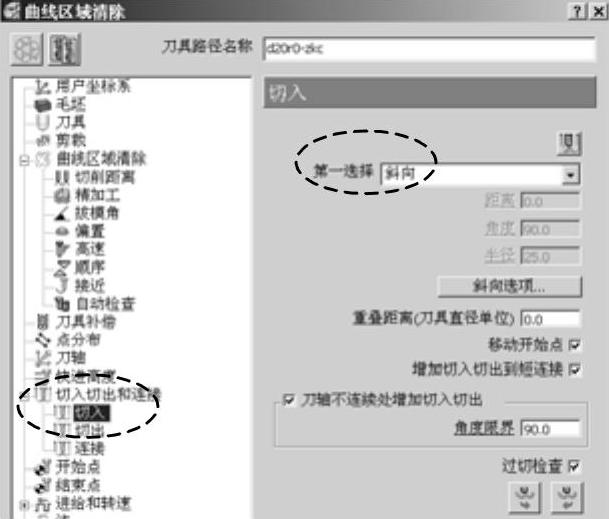

在策略树中,双击“切入切出和连接”树枝,展开它。单击“切入”树枝,调出“切入”选项卡,按图6-33所示设置参数。

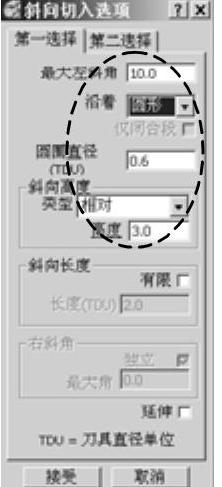

在“切入”选项卡中,单击“斜向选项…”按钮,调出“斜向切入选项”表格,按图6-34所示设置参数。设置完成后,单击“接受”按钮返回。

图6-33 设置切入参数

图6-34 设置斜向切入参数

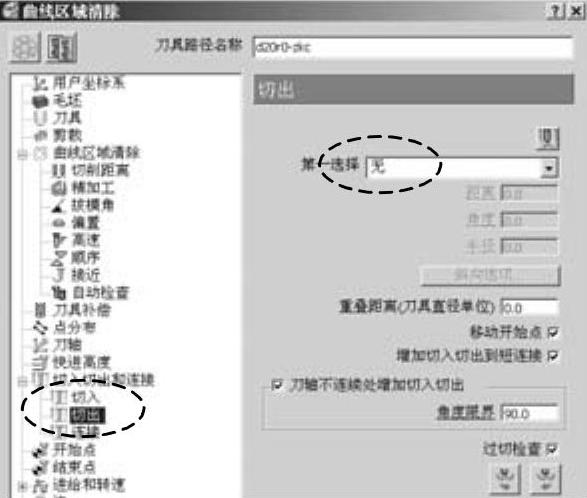

在策略树中,单击“切出”树枝,调出“切出”选项卡,按图6-35所示设置参数。

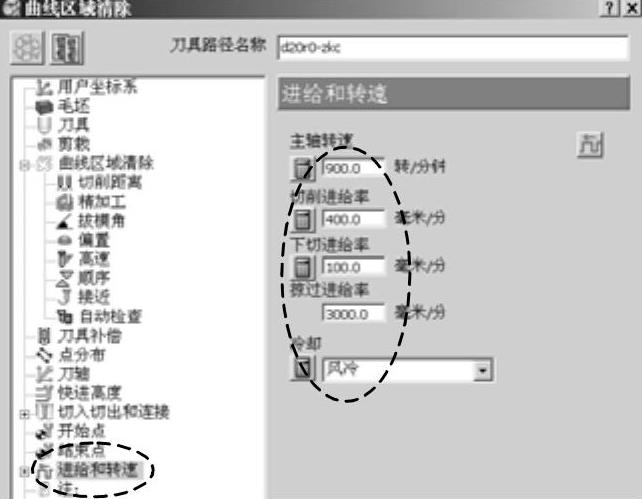

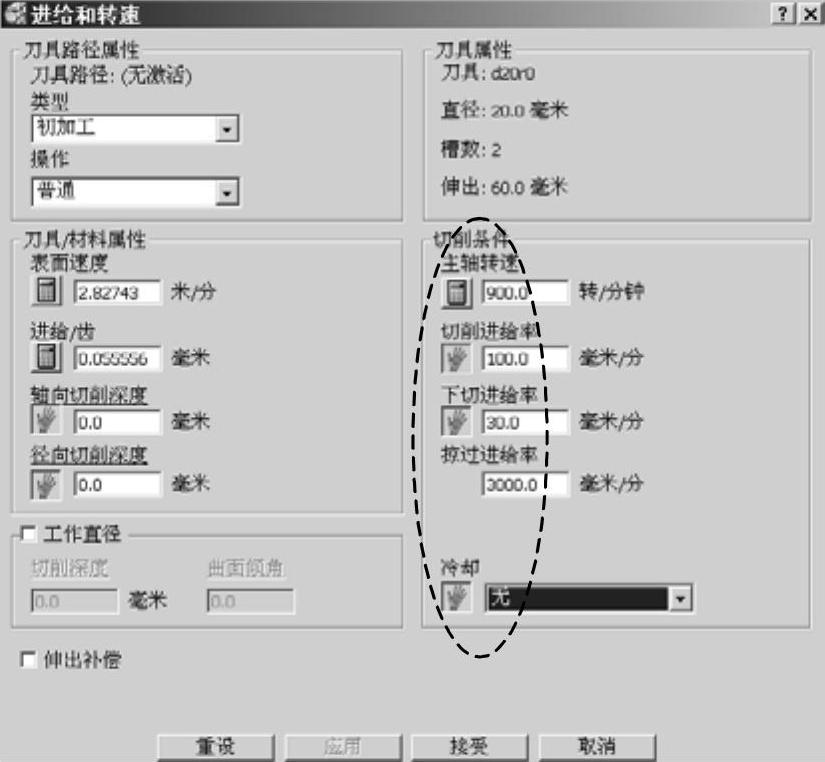

在策略树中,单击“进给和转速”树枝,调出“进给和转速”选项卡,按图6-36所示设置进给和转速参数。

图6-35 设置切出参数

图6-36 设置进给和转速参数

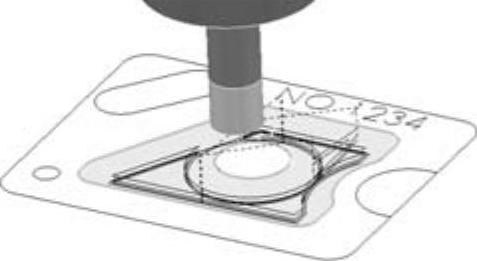

单击“计算”按钮,系统计算出图6-37所示中部型腔粗、精加工刀具路径。

单击“取消”按钮,关闭“曲线区域清除”表格。

2)中部型腔粗、精加工仿真:在PowerMILL资源管理器中,右击刀具路径“d20r0-zkc”,在弹出的快捷菜单条中选择“自开始仿真”。

图6-37 中部型腔粗、精加工刀具路径

在PowerMILL的ViewMILL工具栏中,单击光泽阴影图像按钮 ,进入真实实体切削仿真状态。

,进入真实实体切削仿真状态。

在PowerMILL仿真控制工具栏中,单击运行按钮 ,系统即进行中部型腔的粗、精加工仿真切削,其结果如图6-38所示。

,系统即进行中部型腔的粗、精加工仿真切削,其结果如图6-38所示。

在ViewMILL工具栏中,单击无图像按钮 ,返回编程状态。

,返回编程状态。

图6-38 中部型腔粗、精加工仿真结果

步骤六 计算零件中部型腔二次粗、精加工刀具路径

使用d20r0刀具无法完整加工出零件中部型腔R8圆角,因此,使用d5r0刀具对R8圆角进行二次粗、精加工。

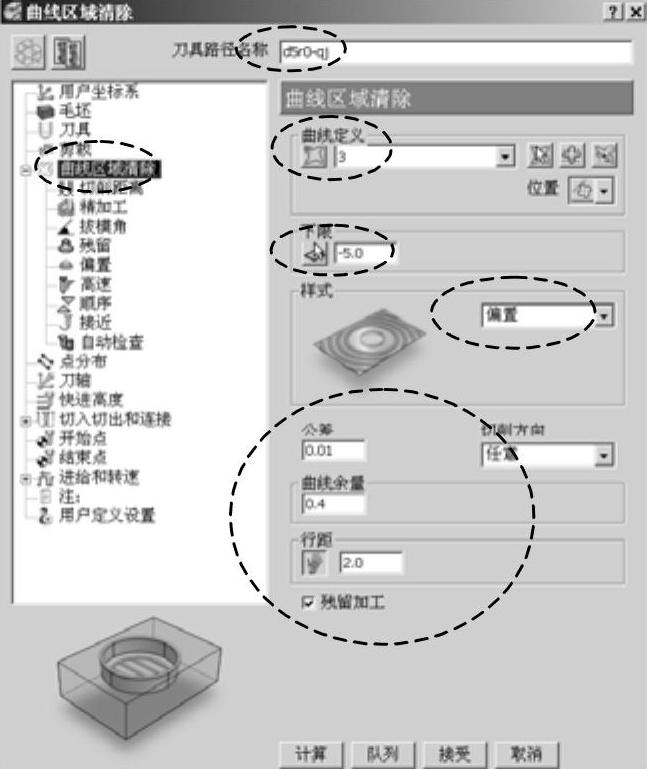

1)在PowerMILL综合工具栏中,单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“2.5维区域清除”选项卡,在该选项卡中选择“二维曲线区域清除”,单击“接受”按钮,打开“曲线区域清除”表格,按图6-39所示设置参数。

,打开“策略选取器”对话框,选择“2.5维区域清除”选项卡,在该选项卡中选择“二维曲线区域清除”,单击“接受”按钮,打开“曲线区域清除”表格,按图6-39所示设置参数。

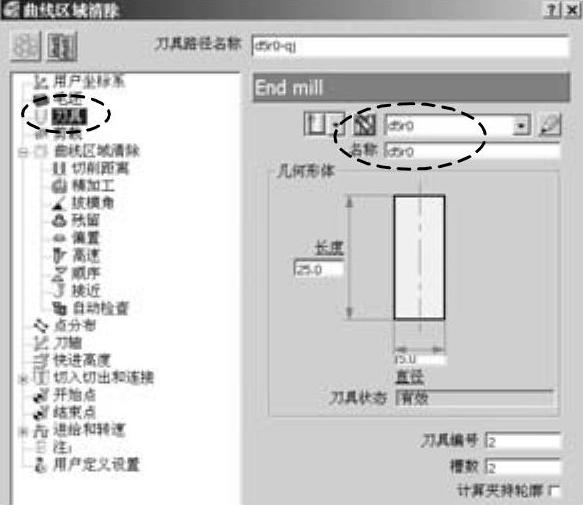

在策略树中,单击“刀具”树枝,调出“刀具”选项卡,按图6-40所示选择刀具。

图6-39 设置R8圆角加工刀路参数(www.daowen.com)

图6-40 选择刀具

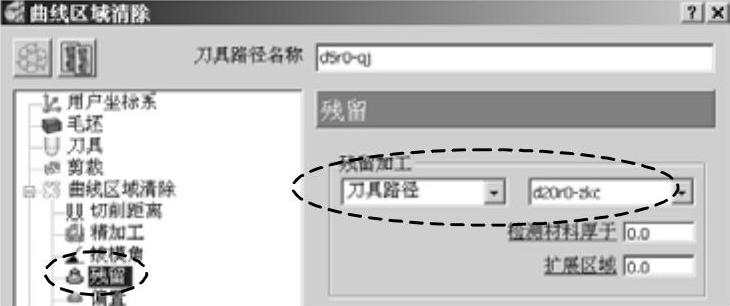

在策略树中,单击“残留”树枝,调出“残留”选项卡,按图6-41所示设置残留参数。

图6-41 设置残留参数

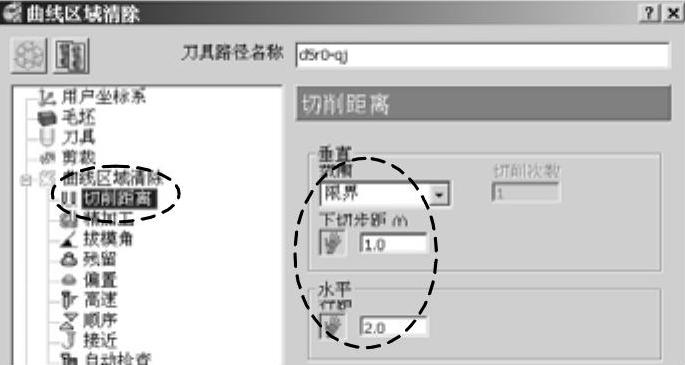

在策略树中,单击“切削距离”树枝,调出“切削距离”选项卡,按图6-42所示设置切削参数。

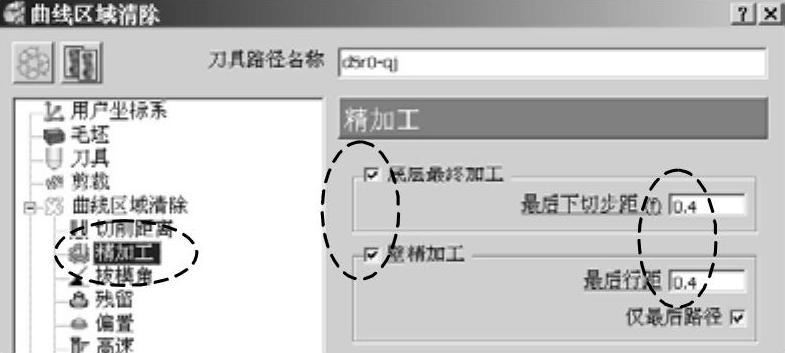

在策略树中,单击“精加工”树枝,调出“精加工”选项卡,按图6-43所示设置精加工参数。

图6-42 设置切削距离

图6-43 设置精加工参数

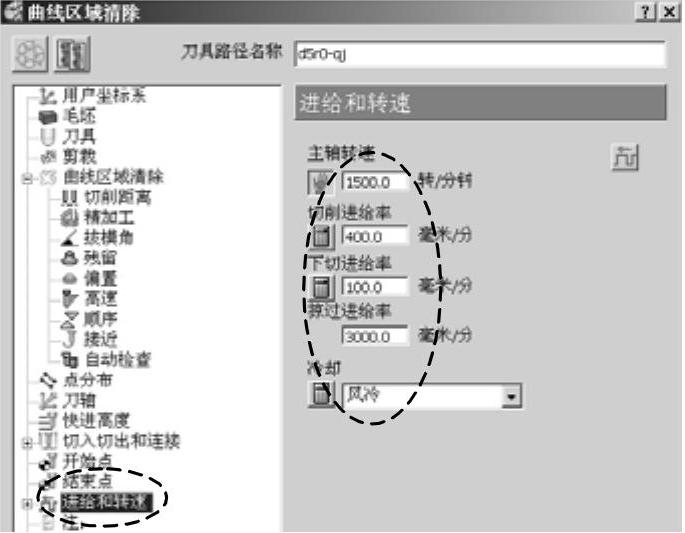

在策略树中,单击“进给和转速”树枝,调出“进给和转速”选项卡,按图6-44所示设置进给和转速参数。

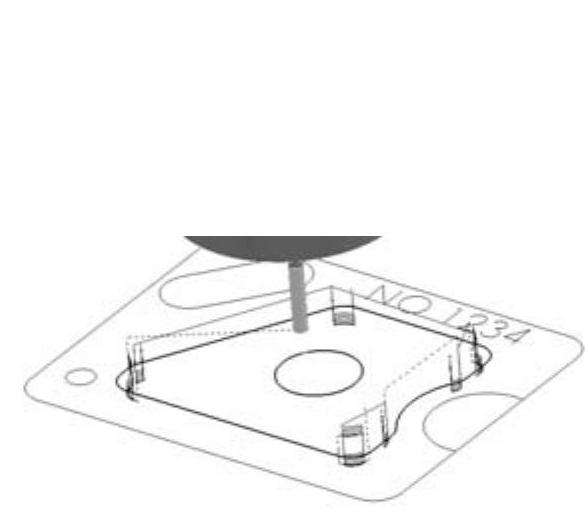

单击“计算”按钮,系统计算出图6-45所示中部型腔R8圆角的二次粗、精加工刀具路径。

图6-44 设置进给和转速参数

图6-45 R8圆角二次粗、精加工刀具路径

单击“取消”按钮,关闭“曲线区域清除”表格。

2)R8圆角二次粗、精加工仿真:在PowerMILL资源管理器中,右击刀具路径“d5r0-qj”,在弹出的快捷菜单条中选择“自开始仿真”。

在PowerMILL的ViewMILL工具栏中,单击光泽阴影图像按钮 ,进入真实实体切削仿真状态。

,进入真实实体切削仿真状态。

在PowerMILL仿真控制工具栏中,单击运行按钮 ,系统即进行R8圆角二次粗、精加工仿真切削,其结果如图6-46所示。

,系统即进行R8圆角二次粗、精加工仿真切削,其结果如图6-46所示。

图6-46 R8圆角二次粗、精加工仿真结果

在ViewMILL工具栏中,单击无图像按钮 ,返回编程状态。

,返回编程状态。

步骤七 计算腰形槽粗、精加工刀具路径

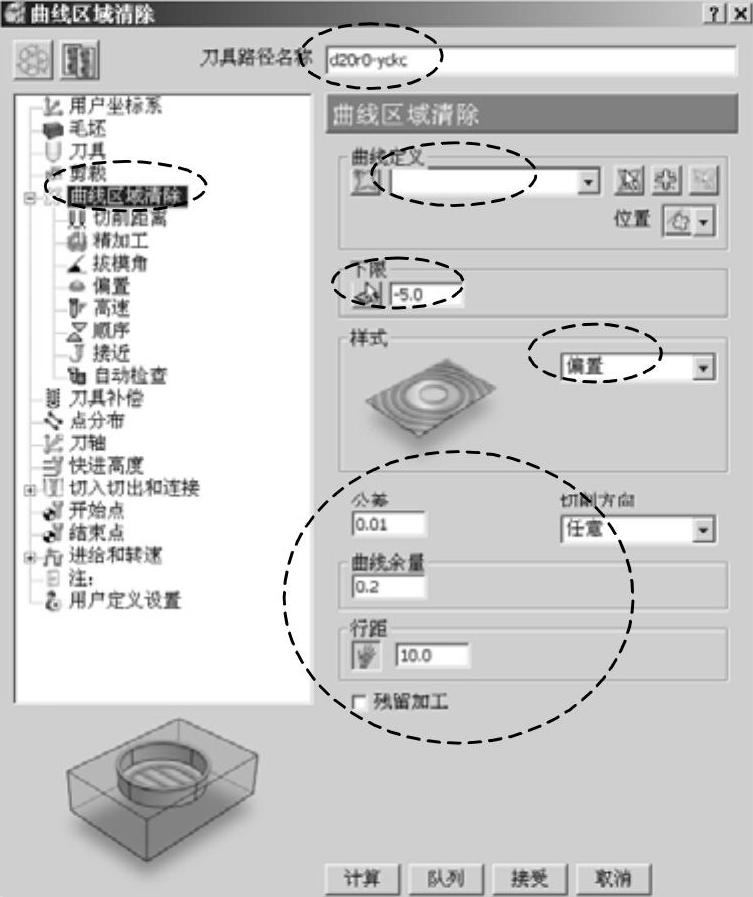

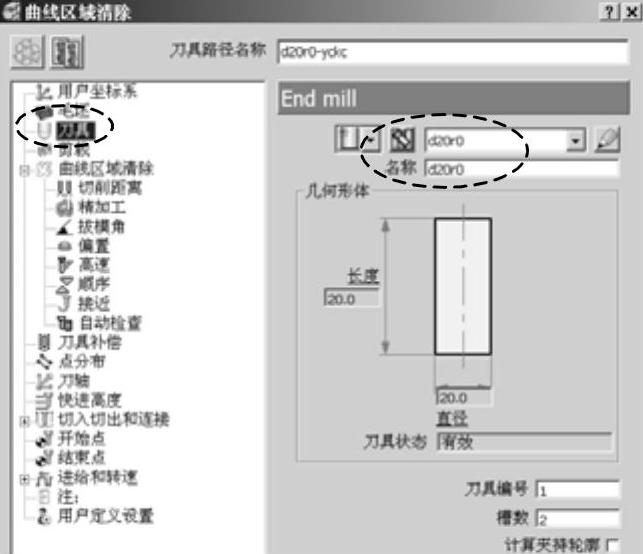

1)在PowerMILL综合工具栏中,单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“2.5维区域清除”选项卡,在该选项卡中选择“二维曲线区域清除”,单击“接受”按钮,打开“曲线区域清除”表格,按图6-47所示设置参数。

,打开“策略选取器”对话框,选择“2.5维区域清除”选项卡,在该选项卡中选择“二维曲线区域清除”,单击“接受”按钮,打开“曲线区域清除”表格,按图6-47所示设置参数。

在“曲线区域清除”选项卡的“曲线定义”栏中,单击获取几何形体到参考线按钮 ,然后在绘图区依次选择图6-48所示零件腰形槽轮廓曲线,系统将选择出来的曲线自动创建为参考线4。单击勾按钮完成曲线选择。

,然后在绘图区依次选择图6-48所示零件腰形槽轮廓曲线,系统将选择出来的曲线自动创建为参考线4。单击勾按钮完成曲线选择。

图6-47 设置腰形槽刀路参数

图6-48 选择腰形槽轮廓曲线

在策略树中,单击“刀具”树枝,调出“刀具”选项卡,按图6-49所示选择刀具。

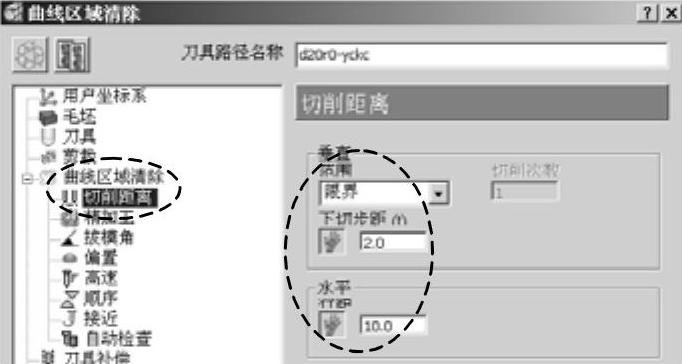

在策略树中,单击“切削距离”树枝,调出“切削距离”选项卡,按图6-50所示设置切削参数。

图6-49 选择刀具

图6-50 设置切削参数

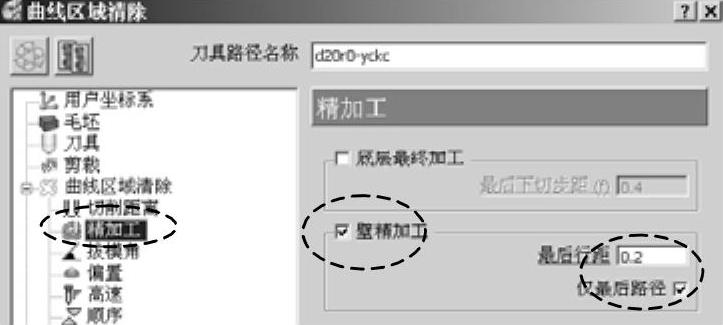

在策略树中,单击“精加工”树枝,调出“精加工”选项卡,按图6-51所示设置精加工参数。

在策略树中,单击“进给和转速”树枝,调出“进给和转速”选项卡,按图6-52所示设置进给和转速参数。

图6-51 设置精加工参数

图6-52 设置进给和转速参数

单击“计算”按钮,系统计算出图6-53所示腰形槽粗、精加工刀具路径。

单击“取消”按钮,关闭“曲线区域清除”表格。

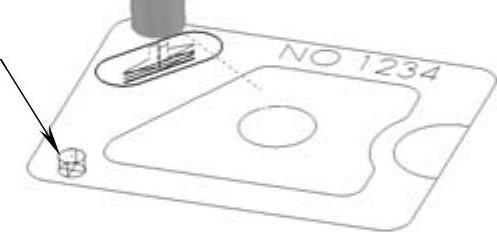

2)腰形槽粗、精加工仿真:在PowerMILL资源管理器中,右击刀具路径“d20r0-yckc”,在弹出的快捷菜单条中选择“自开始仿真”。

在PowerMILL的ViewMILL工具栏中,单击光泽阴影图像按钮 ,进入真实实体切削仿真状态。

,进入真实实体切削仿真状态。

在PowerMILL仿真控制工具栏中,单击运行按钮 ,系统即进行腰形槽粗、精加工仿真切削,其结果如图6-54所示。

,系统即进行腰形槽粗、精加工仿真切削,其结果如图6-54所示。

图6-53 腰形槽粗、精加工刀具路径

图6-54 腰形槽粗、精加工仿真结果

在ViewMILL工具栏中,单击无图像按钮 ,返回编程状态。

,返回编程状态。

步骤八 计算钻孔刀具路径

1)识别模型中的孔:在绘图区中选中φ10的圆。

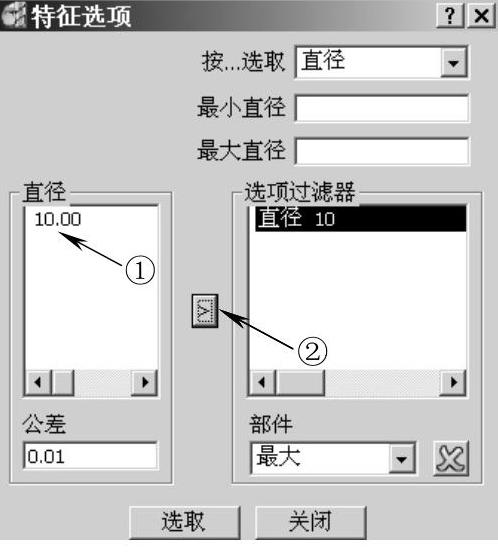

在PowerMILL资源管理器中,右击“特征设置”树枝,在弹出的快捷菜单条中选择“识别模型中的孔”,打开“特征”对话框,按图6-55所示设置参数。单击“应用”“关闭”按钮,系统识别出图6-56所示孔。

图6-55 识别孔

图6-56 孔

2)设置钻孔进给和转速:在PowerMILL资源管理器中,右击刀具路径“d20r0-yckc”,在弹出的快捷菜单条中选择“激活”,取消腰形槽加工刀具路径的激活状态。

在PowerMILL综合工具栏中,单击进给和转速按钮 ,打开“进给和转速”表格,按图6-57所示设置参数。

,打开“进给和转速”表格,按图6-57所示设置参数。

图6-57 设置钻孔进给和转速参数

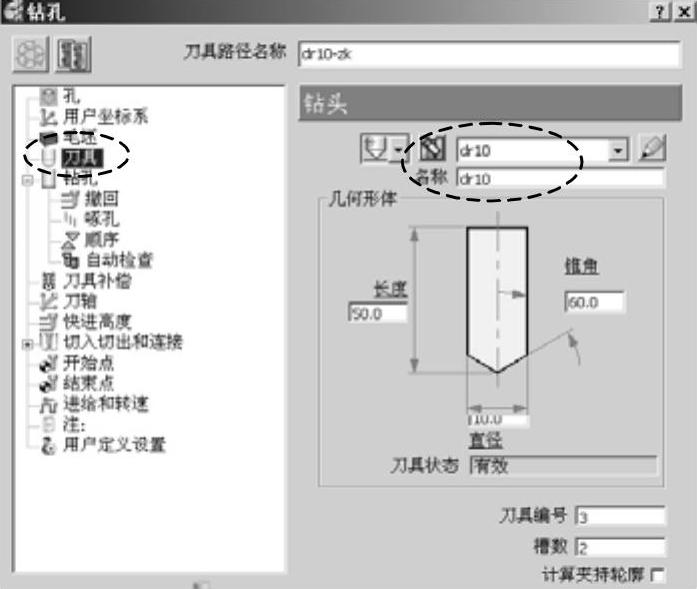

3)计算钻孔刀路:在PowerMILL综合工具栏中,单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“钻孔”选项卡,在该选项卡中选择“钻孔”,单击“接受”按钮,打开“钻孔”表格,按图6-58所示设置参数。

,打开“策略选取器”对话框,选择“钻孔”选项卡,在该选项卡中选择“钻孔”,单击“接受”按钮,打开“钻孔”表格,按图6-58所示设置参数。

图6-58 设置钻孔参数

在“钻孔”表格的“钻孔”选项卡中,单击“选取…”按钮,打开“特征选项”对话框,按图6-59所示选择要加工的孔,单击“选取”“关闭”按钮完成待加工孔的选定。

在策略树中,单击“刀具”树枝,调出“刀具”选项卡,按图6-60所示选择刀具。

图6-59 选择加工孔

图6-60 选择刀具

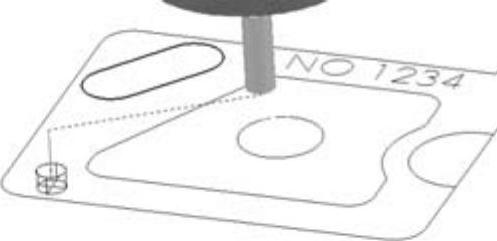

单击“计算”按钮,系统计算出图6-61所示钻孔刀具路径。

图6-61 钻孔刀具路径

单击“取消”按钮,关闭“钻孔”表格。

4)钻孔加工仿真:在PowerMILL资源管理器中,右击刀具路径“dr10-zk”,在弹出的快捷菜单条中选择“自开始仿真”。

在PowerMILL的ViewMILL工具栏中,单击光泽阴影图像按钮 ,进入真实实体切削仿真状态。

,进入真实实体切削仿真状态。

在PowerMILL仿真控制工具栏中,单击运行按钮 ,系统即进行钻孔仿真切削,其结果如图6-62所示。

,系统即进行钻孔仿真切削,其结果如图6-62所示。

图6-62 钻孔仿真切削结果

在ViewMILL工具栏中,单击无图像按钮 ,返回编程状态。

,返回编程状态。

步骤九 雕刻文字

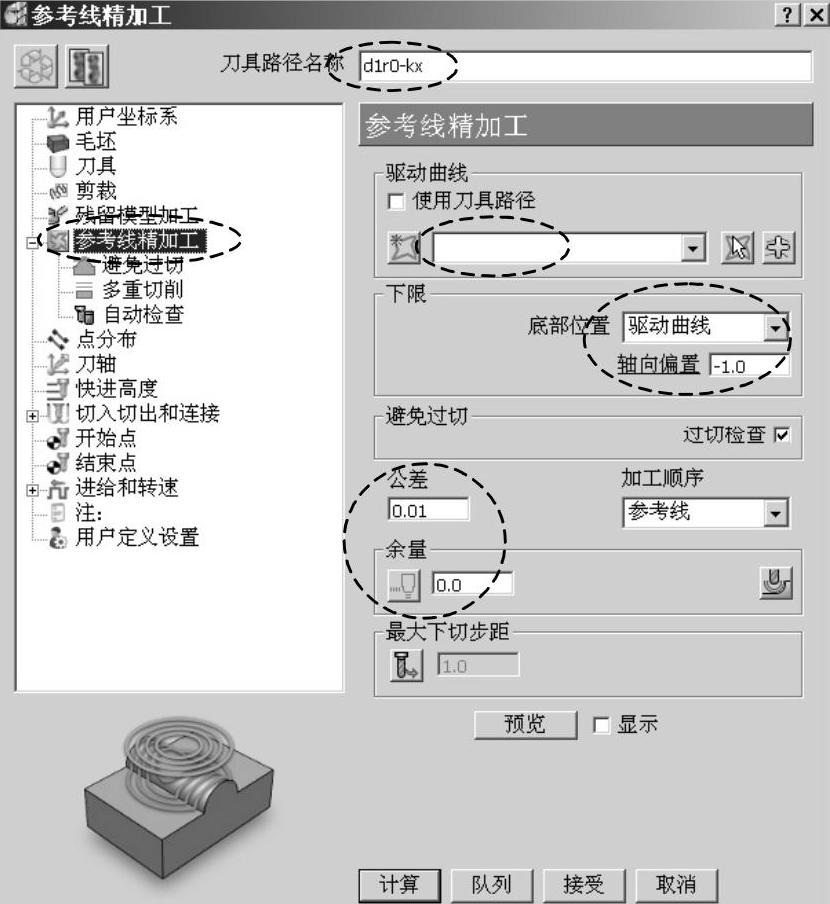

1)在PowerMILL综合工具栏中,单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“精加工”选项卡,在该选项卡中选择“参考线精加工”,单击“接受”按钮,打开“参考线精加工”表格,按图6-63所示设置参数。

,打开“策略选取器”对话框,选择“精加工”选项卡,在该选项卡中选择“参考线精加工”,单击“接受”按钮,打开“参考线精加工”表格,按图6-63所示设置参数。

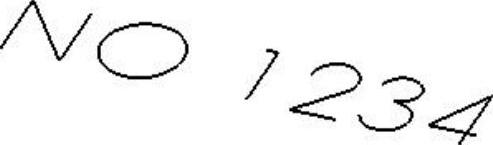

在“参考线精加工”选项卡的“驱动曲线”栏中,单击获取几何形体到参考线按钮 ,然后在绘图区拉框选择图6-64所示文字曲线,系统自动将这些曲线创建为参考线5。单击勾按钮完成曲线选择。

,然后在绘图区拉框选择图6-64所示文字曲线,系统自动将这些曲线创建为参考线5。单击勾按钮完成曲线选择。

图6-63 设置雕刻文字参数

图6-64 选择文字曲线

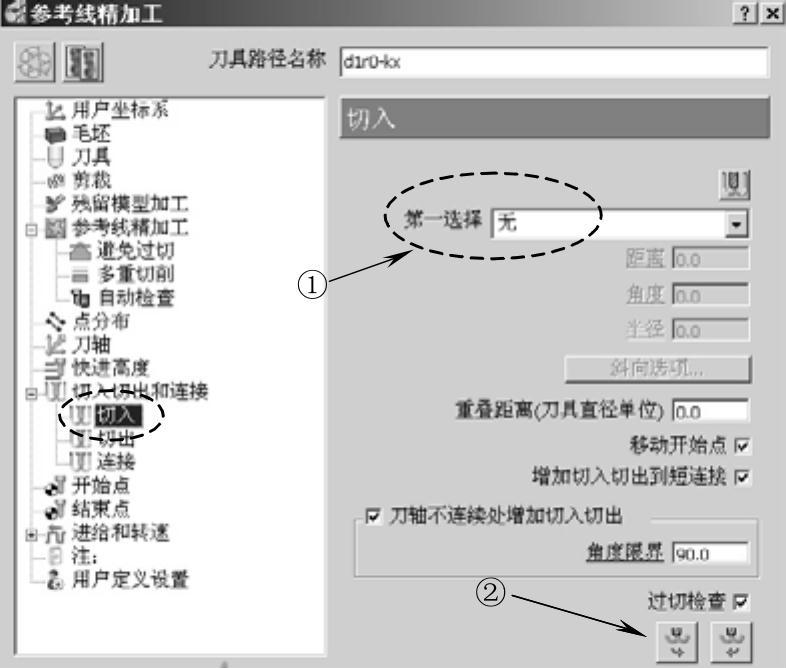

在策略树中,双击“切入切出和连接”树枝,展开它。单击“切入”树枝,调出“切入”选项卡,按图6-65所示设置切入方式。

图6-65 设置切入方式

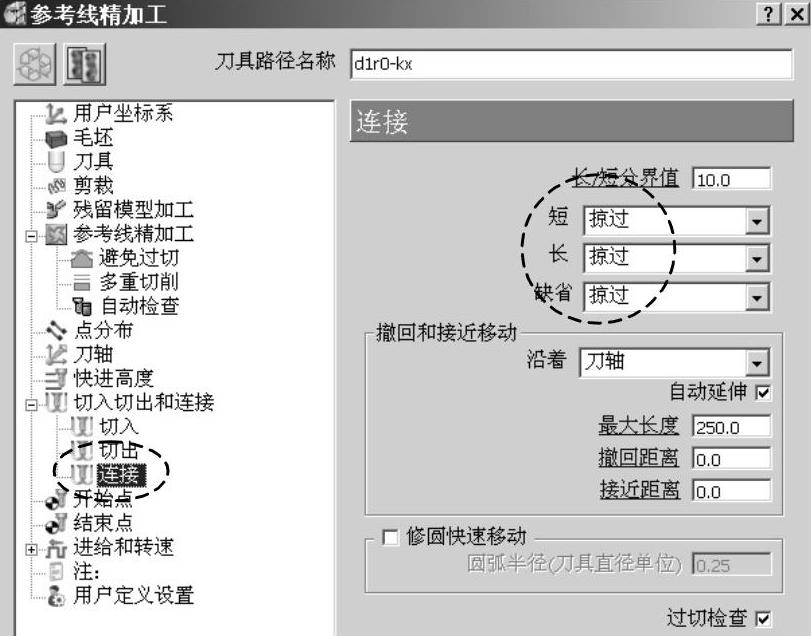

在策略树中,单击“连接”树枝,调出“连接”选项卡,按图6-66所示设置参数。

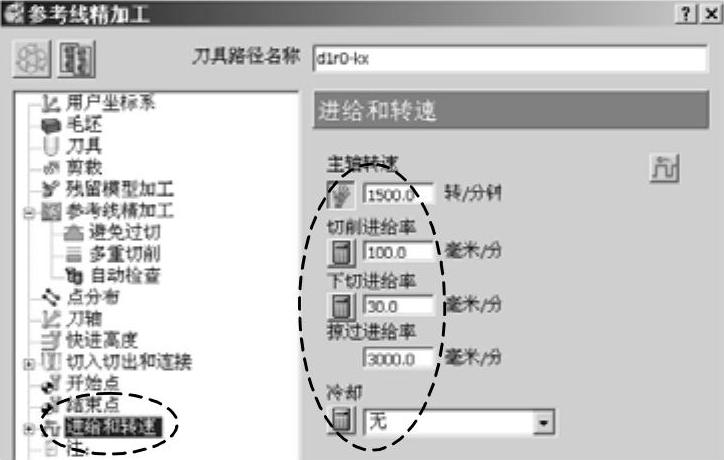

在策略树中,单击“进给和转速”树枝,调出“进给和转速”选项卡,按图6-67所示设置进给和转速参数。

图6-66 设置连接方式

图6-67 设置进给和转速参数

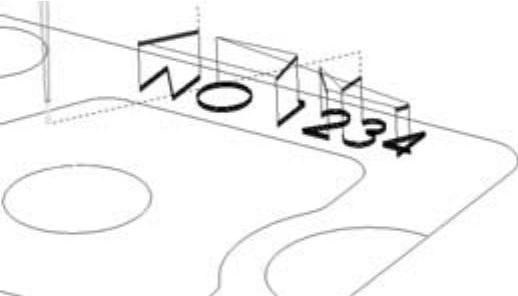

单击“计算”按钮,系统计算出图6-68所示雕刻文字刀具路径。

单击“取消”按钮,关闭“参考线精加工”表格。

2)雕刻文字加工仿真:在PowerMILL资源管理器中,右击刀具路径“d1r0-kx”,在弹出的快捷菜单条中选择“自开始仿真”。

在PowerMILL的ViewMILL工具栏中,单击光泽阴影图像按钮 ,进入真实实体切削仿真状态。

,进入真实实体切削仿真状态。

在PowerMILL仿真控制工具栏中,单击运行按钮 ,系统即进行文字雕刻加工仿真切削,其结果如图6-69所示。

,系统即进行文字雕刻加工仿真切削,其结果如图6-69所示。

图6-68 雕刻文字刀具路径

图6-69 雕刻文字仿真结果

在ViewMILL工具栏中,单击无图像按钮 ,返回编程状态。

,返回编程状态。

步骤十 刀具路径后处理

后处理将刀具路径转换为数控系统能接受的NC代码。

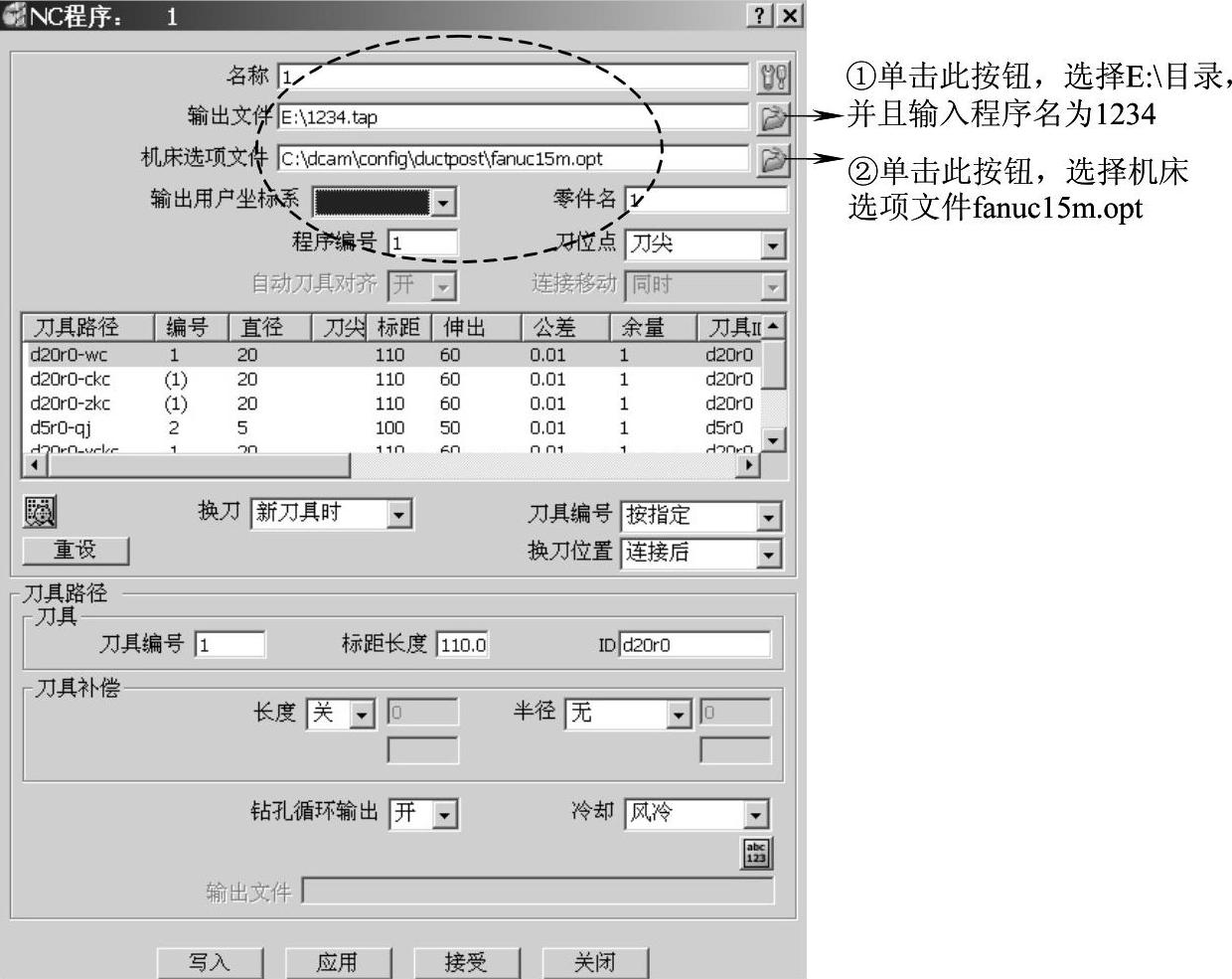

在PowerMILL资源管理器中,右击“NC程序”树枝,在弹出的快捷菜单中选择“产生NC程序”选项,打开“NC程序:1”表格。不需要设置任何参数,单击“接受”按钮关闭该表格。

在PowerMILL资源管理器中,右击“刀具路径”树枝,在弹出的快捷菜单中选择“增加到NC程序”选项,系统即将全部刀具路径加入到NC程序1中。

双击“NC程序”树枝,展开NC程序列表,右击“NC程序:1”,在弹出的快捷菜单条中选择“设置…”选项,打开“NC程序:1”表格,按图6-70所示设置参数。

图6-70 输出NC程序设置

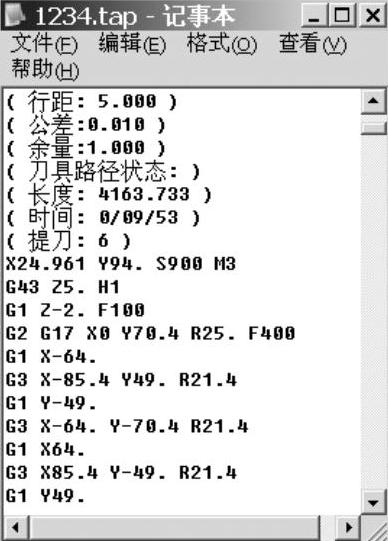

设置完成后,单击“写入”按钮,系统即开始进行后处理计算。等待信息窗口提示后处理完成后,用记事本打开E:\1234.tap文件,就能看到NC程序。部分NC程序如图6-71所示。

图6-71 部分NC程序

步骤十一 产生数控加工工艺清单

数控加工工艺清单是联系数控编程员与数控机床操作人员的纽带。数控加工工艺清单的格式可以自定义,也可以直接调用Delcam公司提供的默认的工艺清单模板。具体操作步骤如下。

1)在绘图区中,将图形调整到适合查看的位置。

2)在PowerMILL资源管理器中,右击“NC程序:1”,在弹出的快捷菜单条中选择“设置清单”→“快照”→“全部刀具路径”→“当前查看”,系统即将全部刀具路径拍照。

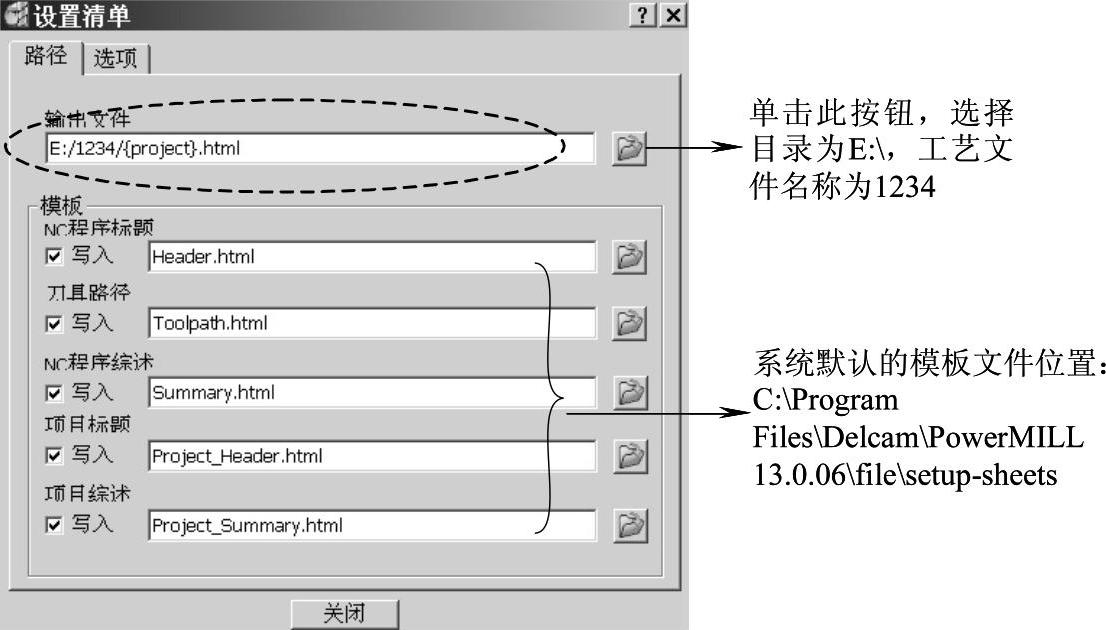

3)再次右击“NC程序:1”,在弹出的快捷菜单条中选择“设置清单”→“路径”,打开“设置清单”对话框,按图6-72所示设置参数。

图6-72 工艺文件设置

设置完成后,单击“关闭”按钮。

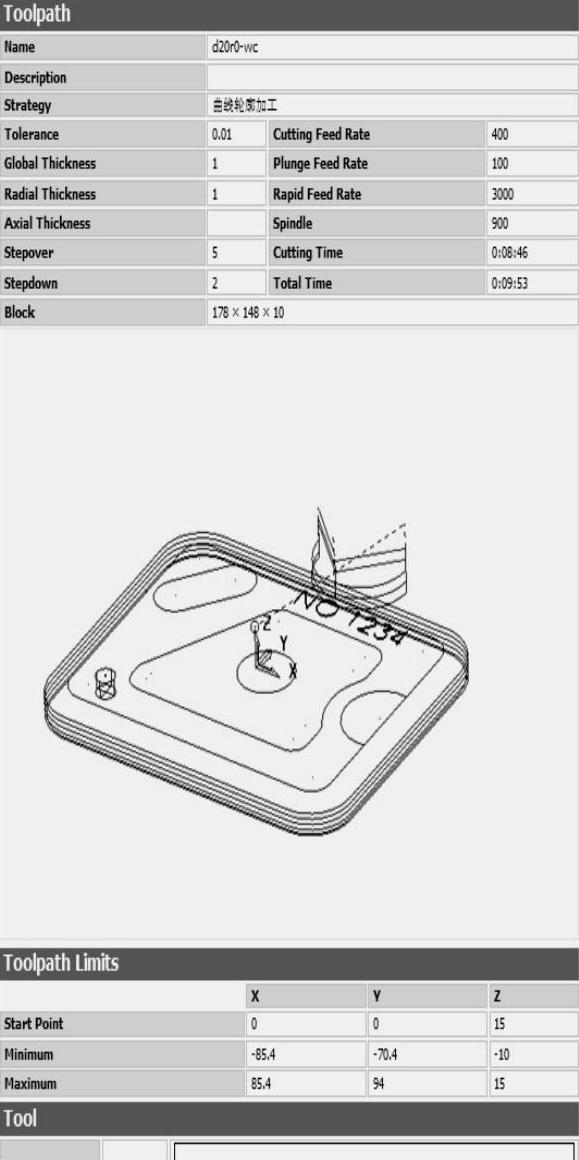

再次右击“NC程序:1”,在弹出的快捷菜单中选择“设置清单”→“输出”选项,等待输出完成后,打开“E:\1234\6-12djgj.html”网页文件,即可调阅NC程序文件“1234.tap”所对应的各项工艺参数。部分工艺文件如图6-73所示。

图6-73 部分工艺文件

步骤十二 保存项目

在PowerMILL下拉菜单条中选择“文件”→“保存项目”,打开“保存项目为”窗口,在“保存在”栏选择“E:\”,在“文件名”栏输入项目名为“6-012djgj”,然后单击“保存”按钮完成操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。