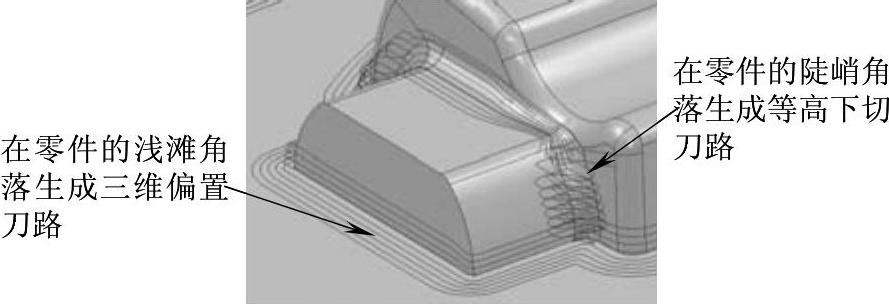

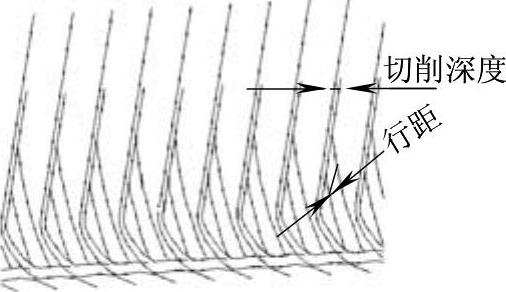

拐角区域清除是PowerMILL2012软件的一种角落粗加工策略。开发这种策略的主要目的是优化零件内部角落的粗加工。通过设置刀具沿浅滩角落或陡峭角落切削的一系列行距值、切削深度值,零件上拐角区域的大量残留余量被清除。这种策略将消除冗长的必须创建一系列角落精加工刀具路径的过程,请读者注意,正是由于这一系列清角策略使用直径递减的小刀具来寻找出零件角落处的残留余量,从而降低了编程效率。拐角区域清除刀具路径示意如图5-3所示。

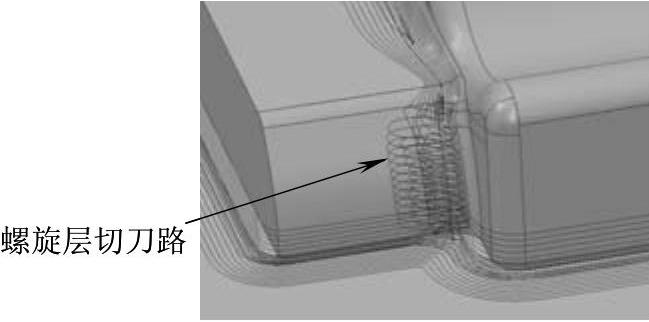

图5-3 拐角区域清除刀具路径

在清角加工时,对于零件上陡峭区域的角落,希望刀具按等高层切的方式进行清角加工;而对于零件上浅滩区域的角落,则希望刀具按三维偏置的铣削方式从外向内进行清角加工。图5-3所示的刀具路径正是理想的角落加工刀具路径。

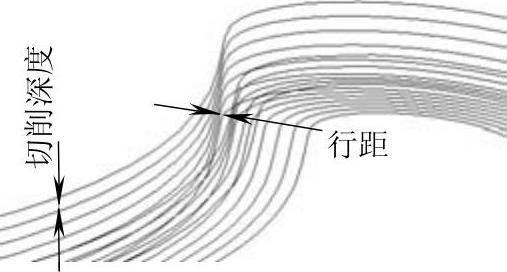

在PowerMILL综合工具栏中单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“三维区域清除”选项卡,打开“三维区域清除刀具路径策略”对话框,在该对话框中选择“拐角区域清除”,然后单击“接受”按钮,打开“拐角区域清除”表格,如图5-4所示。

,打开“策略选取器”对话框,选择“三维区域清除”选项卡,打开“三维区域清除刀具路径策略”对话框,在该对话框中选择“拐角区域清除”,然后单击“接受”按钮,打开“拐角区域清除”表格,如图5-4所示。

图5-4所示“拐角区域清除”表格各选项卡及其参数介绍如下。

图5-4 “拐角区域清除”表格

(1)拐角区域清除

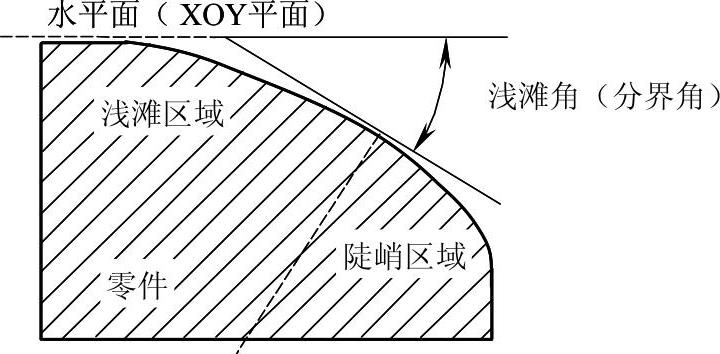

包括陡峭区域和浅滩区域两项主要参数。PowerMILL将零件上各部分特征归类到陡峭和浅滩两种结构中。所谓陡峭区域,大致上可以理解为该特征与水平面相比,具有较大的角度差;而浅滩区域,则可以理解为该特征与水平面相比,角度差很小,如图5-5所示。

图5-5 陡峭区域与浅滩区域

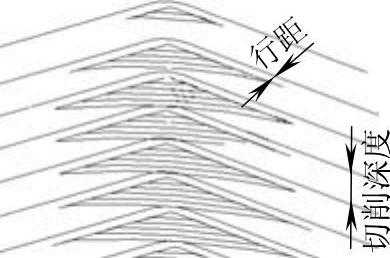

陡峭区域与浅滩区域都有三项共同的参数,即段类型、行距和切削深度。段类型是指刀具路径的样式,主要分为如下三种样式:

1)水平缝合:这是一种陡峭区域默认的刀具路径样式,如图5-6所示。

2)垂直缝合:刀具路径如图5-7所示。

3)沿路径:这是一种浅滩区域默认的刀具路径样式,如图5-8所示。

图5-6 水平缝合刀具路径

图5-7 垂直缝合刀具路径

图5-8 沿路径刀具路径

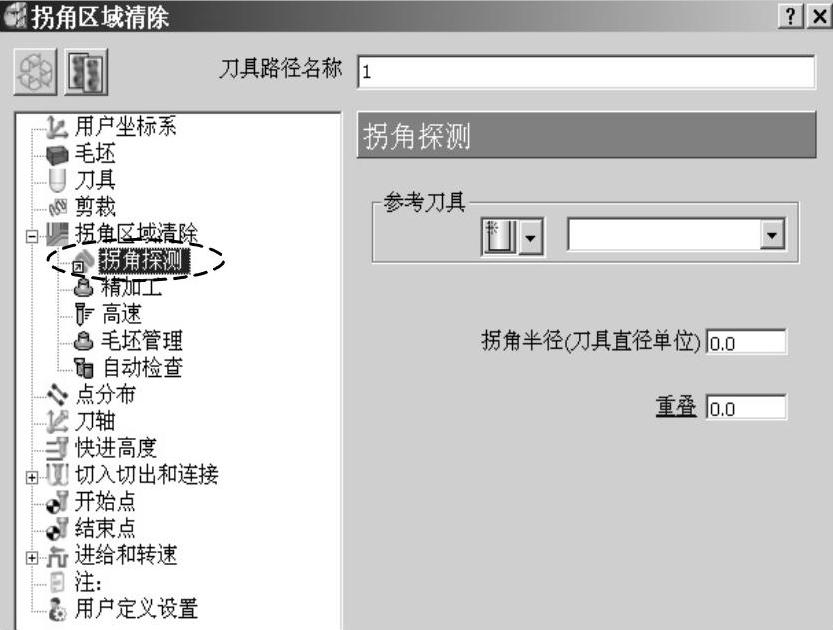

(2)拐角探测

在“拐角区域清除”表格中的特征树中单击“拐角探测”树枝,调出“拐角探测”选项卡,如图5-9所示。

图5-9 “拐角探测”选项卡

“拐角探测”选项卡主要包括参考刀具、拐角半径和重叠三个选项。

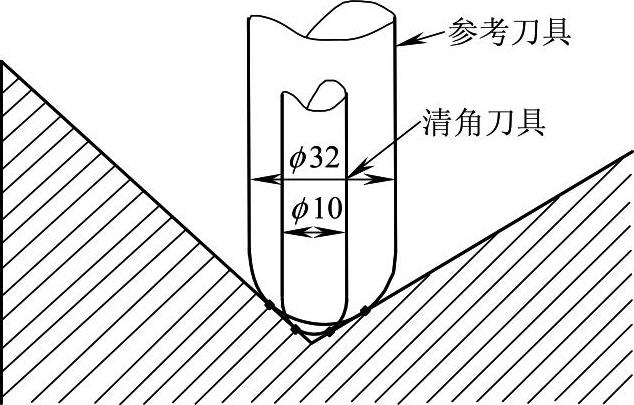

1)参考刀具:参考刀具的作用如图5-10所示。实际加工中,角落加工用多大直径的刀具,一般会根据零件型面精加工所用刀具直径来选择。型面精加工所用刀具直径越大,则会在角落处留下更多的余量,此时,如果清角刀具直径越小,系统会计算出更多段刀具路径以清除掉残留余量。也就是说,清角时要考虑上一工序所用刀具,该刀具即称为参考刀具。

图5-10 参考刀具在清角中的作用

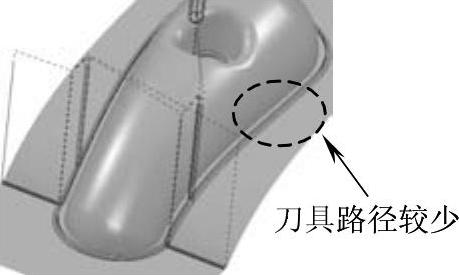

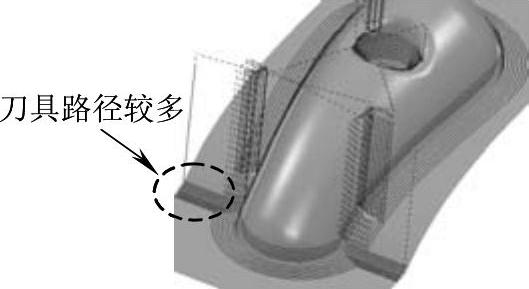

对于同一零件的清角加工,图5-11所示是设置清角刀具直径为6mm球头刀、参考刀具直径为10mm球头铣刀的清角刀具路径,可见系统计算出来的清角刀具路径较少。图5-12所示是设置清角刀具直径为6mm球头刀、参考刀具直径为32mm球头刀的清角刀具路径,可见系统计算出了更多段清角刀具路径。

图5-11 参考刀具直径为10mm时的情况

图5-12 参考刀具直径为32mm时的情况

技巧:

参考刀具是必须设置的选项,一般选择比本清角工步所用刀具直径大的刀具作为参考。

2)拐角半径(刀具直径单位):定义前一工步刀具路径所使用的修圆半径。

3)重叠:某些情况下,希望清角刀具路径向零件表面间的交线以外扩展,以增加清角刀具路径的切削区域,此时可以指定一个重叠值。重叠选项用于指定刀具路径延拓到未加工表面边缘外的延伸量。设置为0时,刀具路径不作延伸,如图5-13所示。图5-14所示是设置为5的情况。

图5-13 重叠值为0的情况

图5-14 重叠值为5的情况

由上可知,重叠值设置得越大,则清角范围就会越大。

例5-1 计算玩具手枪模具零件角落粗加工刀具路径

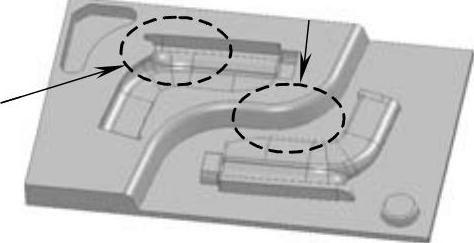

图5-15是一个玩具手枪模具零件,要求计算该模具零件角落粗加工刀具路径。

图5-15 玩具手枪模具零件

数控编程工艺过程分析:

该玩具手枪模具零件在使用φ16mm刀具进行半精加工后,在图5-15中箭头所指示的角落部位还残留了大量余量,拟使用φ8mm的球头铣刀配合使用拐角区域清除新策略来计算角落粗加工刀具路径。

详细编程过程如下:

步骤一 新建加工项目

1)复制光盘内文件到本地磁盘:复制光盘上的文件“*:\Source\ch05\5-01wjsq.dgk”到“E:\PM2012 EX”目录下。

2)启动PowerMILL2012软件:双击桌面上的PowerMILL2012图标 ,打开PowerMILL系统。

,打开PowerMILL系统。

3)输入模型:在下拉菜单中单击“文件”→“输入模型”,打开“输入模型”对话框,选择“E:\PM2012 EX\5-01 wjsq.dgk”文件,然后单击“打开”按钮,完成模型输入操作。

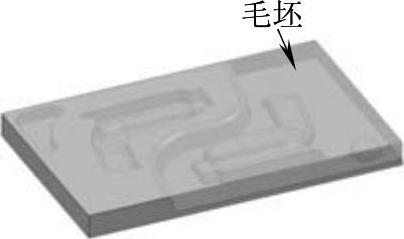

步骤二 准备加工

1)创建毛坯:在PowerMILL综合工具栏中单击创建毛坯按钮 ,打开“毛坯”表格,勾选“显示”选项,其他选项使用默认值,然后单击“计算”按钮,创建出方形毛坯,如图5-16所示。单击“接受”按钮完成创建毛坯操作。

,打开“毛坯”表格,勾选“显示”选项,其他选项使用默认值,然后单击“计算”按钮,创建出方形毛坯,如图5-16所示。单击“接受”按钮完成创建毛坯操作。

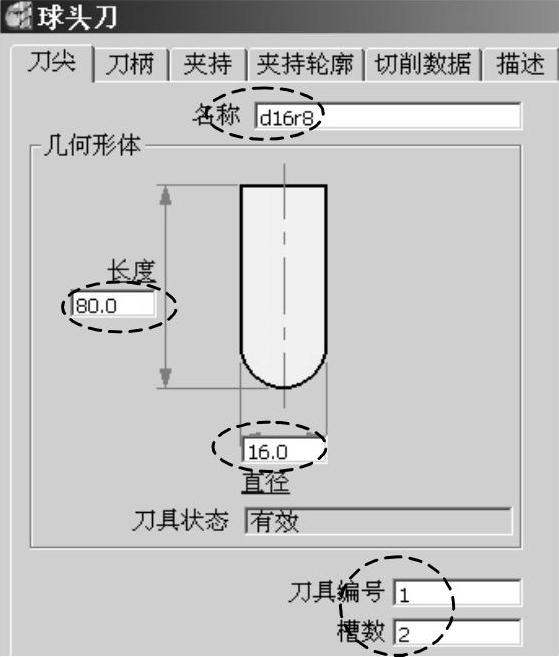

2)创建半精加工和角落加工刀具:在PowerMILL资源管理器中右击“刀具”树枝,在弹出的快捷菜单条中选择“产生刀具”→“球头刀”,打开“球头刀”表格,按图5-17所示设置刀具切削刃部分的参数,创建出一把直径为φ16mm的球头铣刀。

完成切削刃参数设置后,单击“球头刀”表格中的“关闭”按钮。

图5-16 创建毛坯(www.daowen.com)

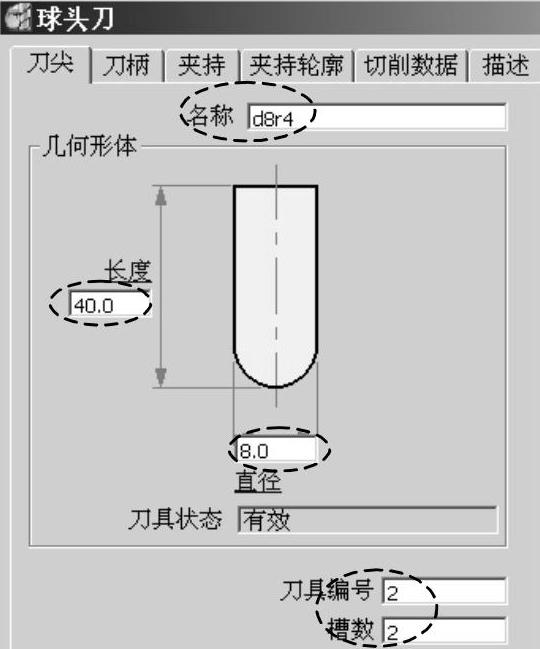

重复上述创建球头刀具的操作,按图5-18所示设置参数,创建出一把φ8mm的球头铣刀。完成后,单击“球头刀”表格中的“关闭”按钮。

图5-17 d16r8切削刃部分参数

图5-18 d8r4切削刃部分参数

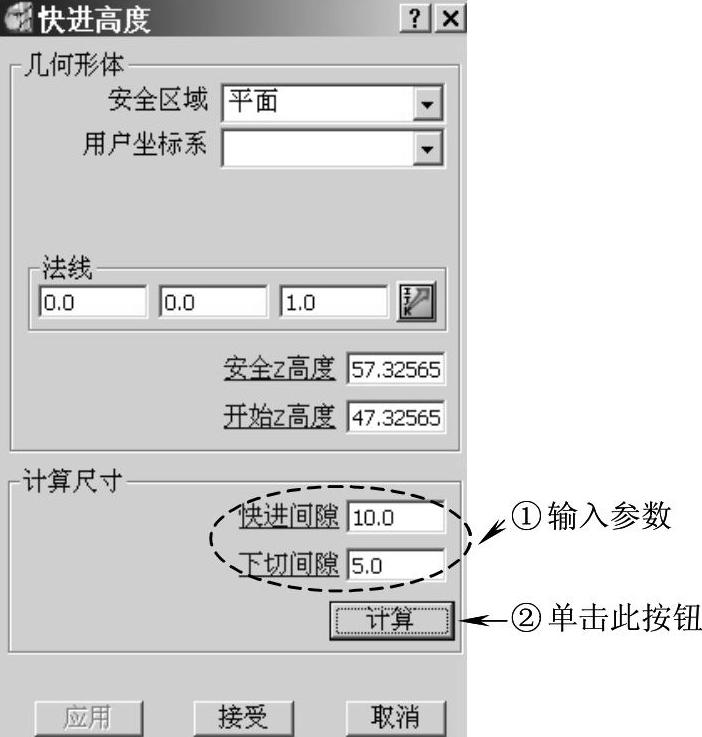

3)设置快进高度:在PowerMILL综合工具栏中单击快进高度按钮 ,打开“快进高度”表格,按图5-19所示设置快进高度参数,完成后单击“接受”按钮退出。

,打开“快进高度”表格,按图5-19所示设置快进高度参数,完成后单击“接受”按钮退出。

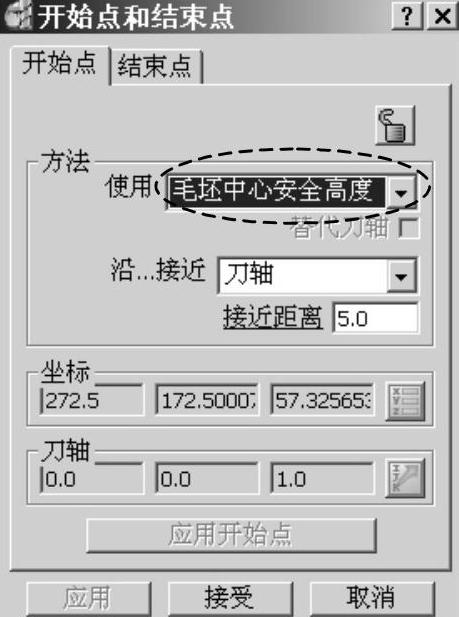

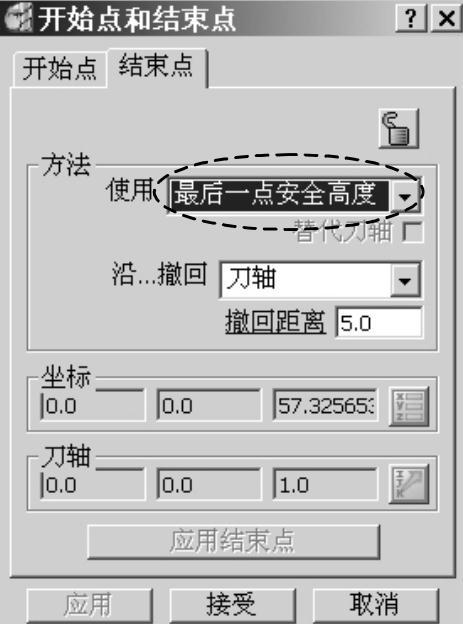

4)设置加工开始点和结束点:在PowerMILL综合工具栏中单击开始点和结束点按钮 ,打开“开始点和结束点”表格。在“开始点”选项卡中,设置“方法”栏下的“使用”选项为“毛坯中心安全高度”,如图5-20所示;在“结束点”选项卡中,设置“方法”栏下的“使用”选项为“最后一点安全高度”,如图5-21所示。设置完成后,单击“接受”按钮退出。

,打开“开始点和结束点”表格。在“开始点”选项卡中,设置“方法”栏下的“使用”选项为“毛坯中心安全高度”,如图5-20所示;在“结束点”选项卡中,设置“方法”栏下的“使用”选项为“最后一点安全高度”,如图5-21所示。设置完成后,单击“接受”按钮退出。

图5-19 设置快进高度参数

图5-20 设置开始点

图5-21 设置结束点

步骤三 计算半精加工刀具路径

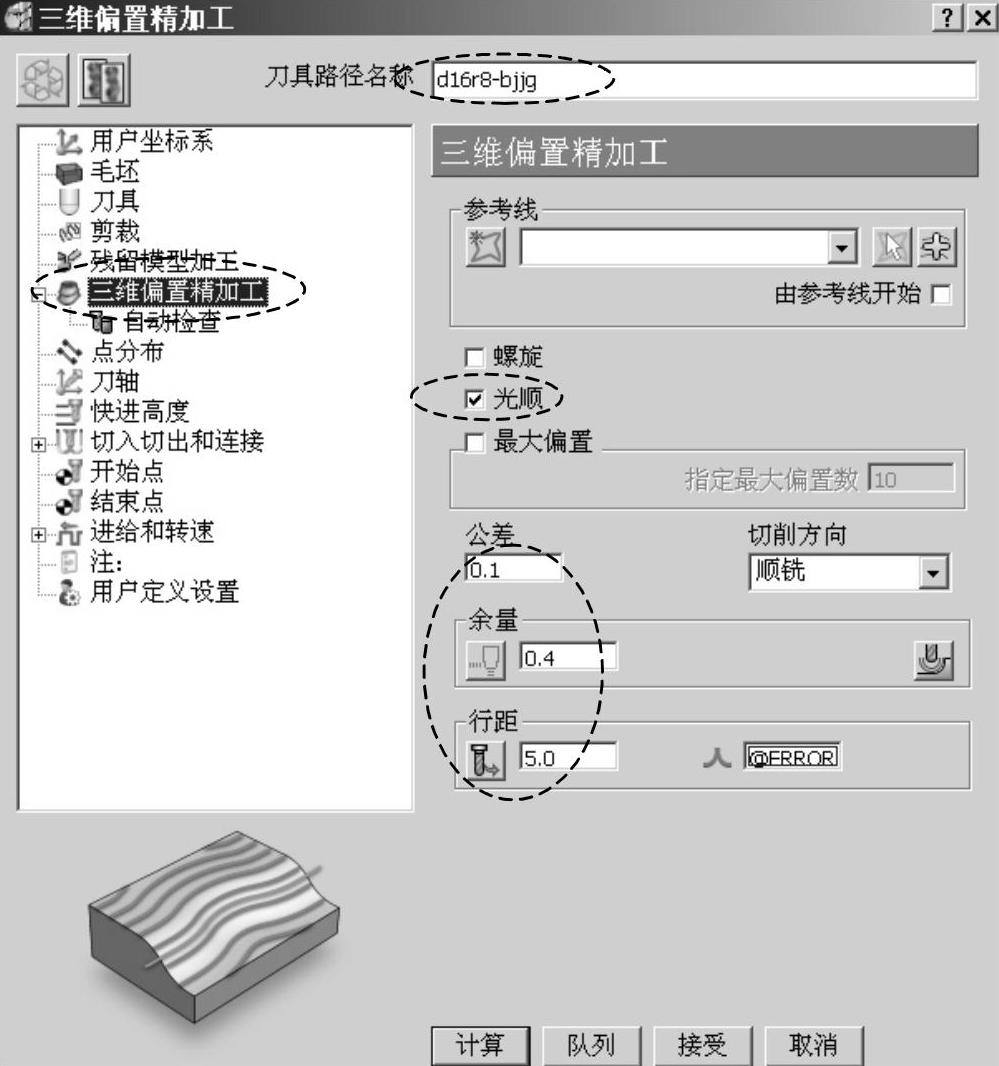

在PowerMILL综合工具栏中单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“精加工”选项卡,在该选项卡中选择“三维偏置精加工”,单击“接受”按钮,打开“三维偏置精加工”表格,按图5-22所示设置半精加工参数。

,打开“策略选取器”对话框,选择“精加工”选项卡,在该选项卡中选择“三维偏置精加工”,单击“接受”按钮,打开“三维偏置精加工”表格,按图5-22所示设置半精加工参数。

图5-22 设置半精加工参数

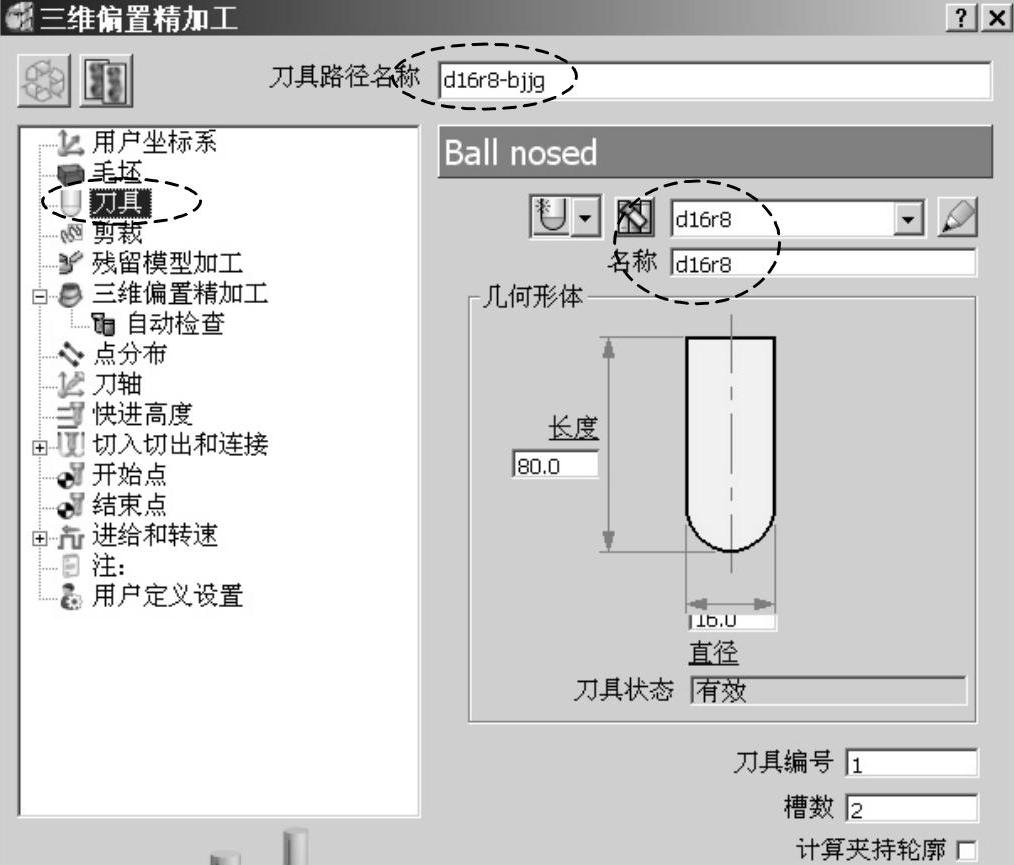

在“三维偏置精加工”表格的策略树中,单击“刀具”树枝,调出“刀具”选项卡,按图5-23所示选择半精加工刀具。

图5-23 选择半精加工刀具

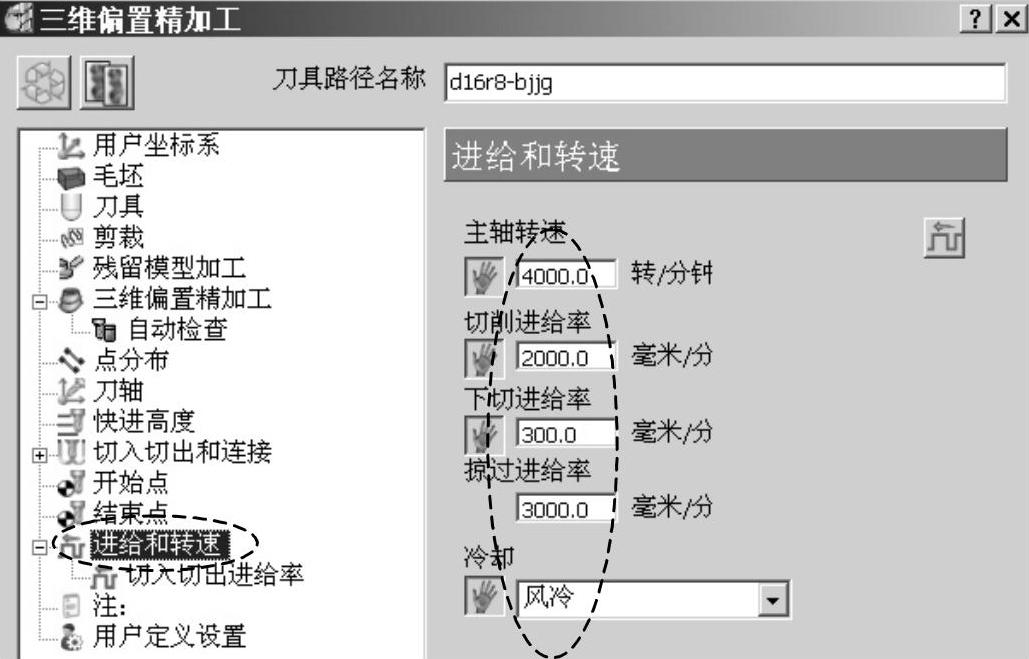

在“三维偏置精加工”表格的策略树中,单击“进给和转速”树枝,调出“进给和转速”选项卡,按图5-24所示设置半精加工进给和转速参数。

图5-24 设置半精加工进给和转速参数

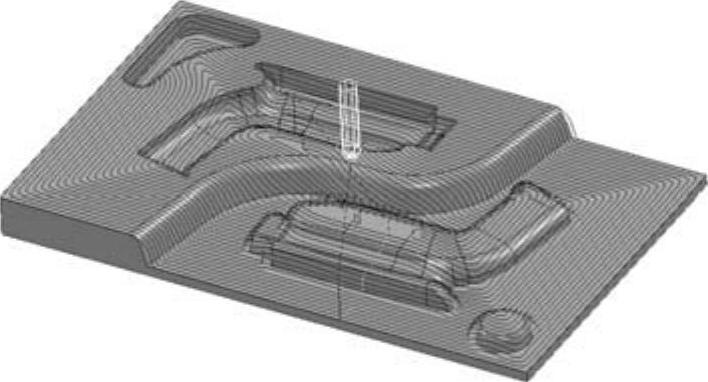

设置完上述参数后,单击“计算”按钮,系统计算出图5-25所示刀具路径。

单击“三维偏置精加工”表格中的“取消”按钮关闭该表格。

图5-25 半精加工刀具路径

步骤四 查看半精加工残留余量

在PowerMILL资源管理器中右击“残留模型”树枝,在弹出的快捷菜单条中选择“产生残留模型”,系统即创建出一个名称为“1”,内容为空白的残留模型。

双击“残留模型”树枝,展开它。右击“残留模型1”,在弹出的快捷菜单条中选择“应用”→“激活刀具路径在先”。

再次右击“残留模型1”,在弹出的快捷菜单条中选择“计算”,系统即计算出残留模型1的全部材料,并用线框形式显示在绘图区。

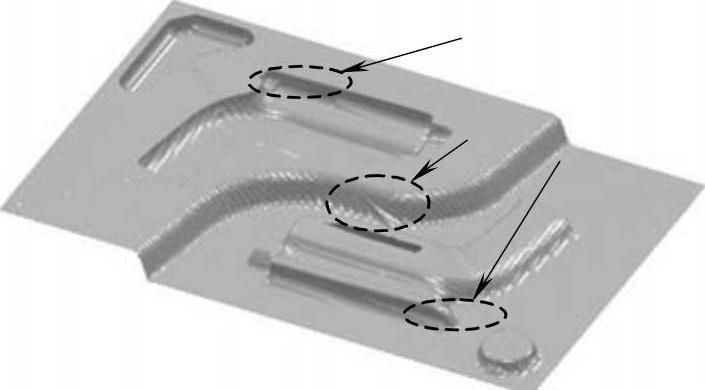

再次右击“残留模型1”,在弹出的快捷菜单条中选择“显示选项”→“阴影”,再次右击“残留模型1”,在弹出的快捷菜单条中选择“显示残留材料”,系统即计算出刀具路径“d16r8-bjjg”的残留余量,并将它着色显示在绘图区,如图5-26所示。

图5-26 半精加工后的残留量

图5-26所示残留模型上箭头所指示的位置均残留有较多的材料,这就导致在精加工时,加工余量出现不均匀的问题,此时,可以使用一把直径较小的刀具对角落处的残留余量进行清角加工。

在PowerMILL资源管理器中右击残留模型树枝中的“残留模型1”,在弹出的快捷菜单条中选择“激活”,使残留模型处于取消激活状态。

单击残留模型1前的“小灯泡”,将“残留模型1”关闭。

步骤五 计算角落粗加工刀具路径

在PowerMILL综合工具栏中单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“三维区域清除”选项卡,在该选项卡中选择“拐角区域清除”,单击“接受”按钮,打开“拐角区域清除”表格,按图5-27所示设置拐角加工参数。

,打开“策略选取器”对话框,选择“三维区域清除”选项卡,在该选项卡中选择“拐角区域清除”,单击“接受”按钮,打开“拐角区域清除”表格,按图5-27所示设置拐角加工参数。

图5-27 设置拐角加工参数

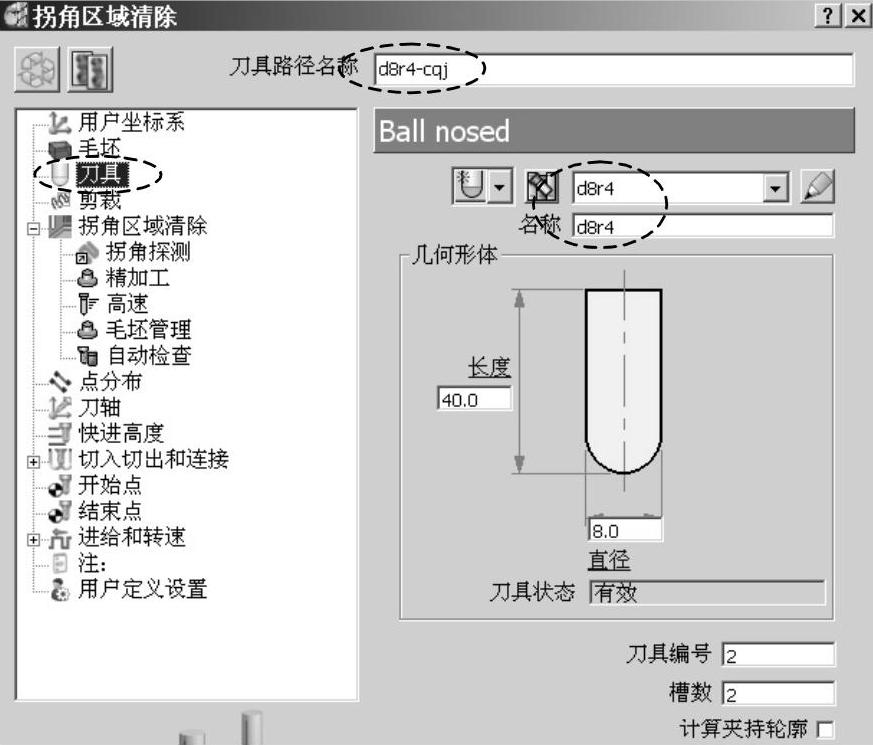

在“拐角区域清除”表格的策略树中,单击“刀具”树枝,调出“刀具”选项卡,按图5-28所示设置参数。

图5-28 选择清角刀具

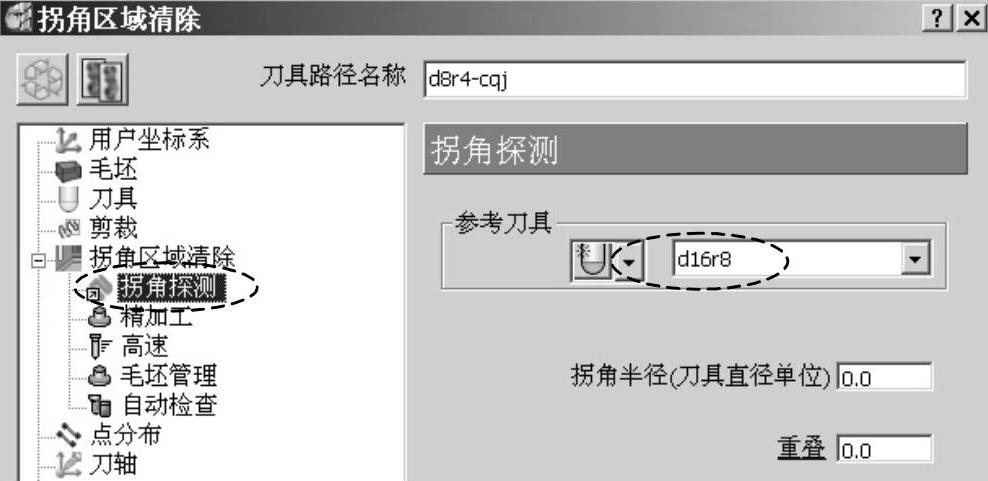

在“拐角区域清除”表格的策略树中,单击“拐角探测”树枝,调出“拐角探测”选项卡,按图5-29所示设置参数。

图5-29 设置参考刀具

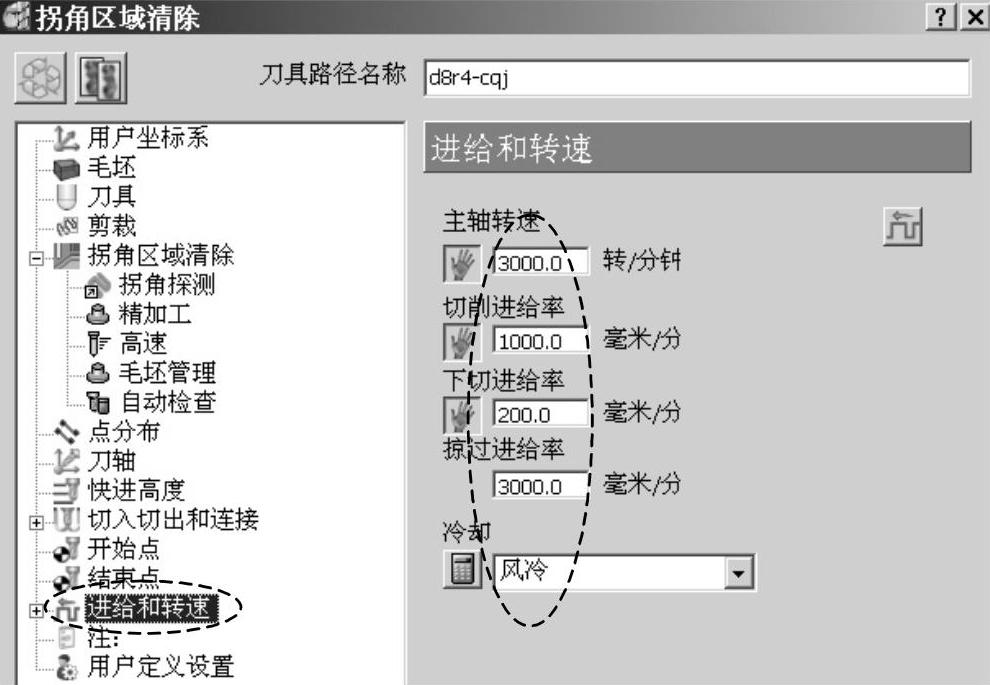

在“拐角区域清除”表格的策略树中,单击“进给和转速”树枝,调出“进给和转速”选项卡,按图5-30所示设置角落粗加工进给和转速参数。

图5-30 设置角落粗加工进给和转速参数

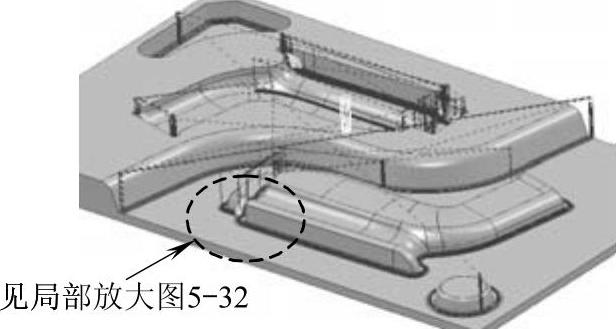

设置完上述参数后,单击“计算”按钮,系统计算出图5-31所示拐角加工刀具路径。

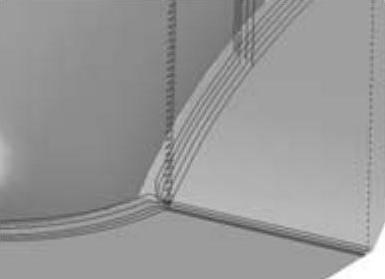

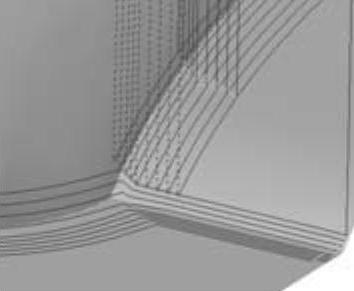

为更清楚地观察角落加工刀具路径,在刀具路径编辑工具栏中显示连接按钮 ,将拐角加工刀具路径的连接段隐藏,局部放大后,如图5-32所示。

,将拐角加工刀具路径的连接段隐藏,局部放大后,如图5-32所示。

图5-31 拐角加工刀具路径

图5-32 拐角加工刀具路径局部放大图

单击“取消”按钮,关闭“拐角区域清除”表格。

步骤六 保存项目文件

在PowerMILL下拉菜单条中单击“文件”→“保存项目”,输入项目文件名称为“5-01wjsq”,单击“保存”按钮完成项目文件保存操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。