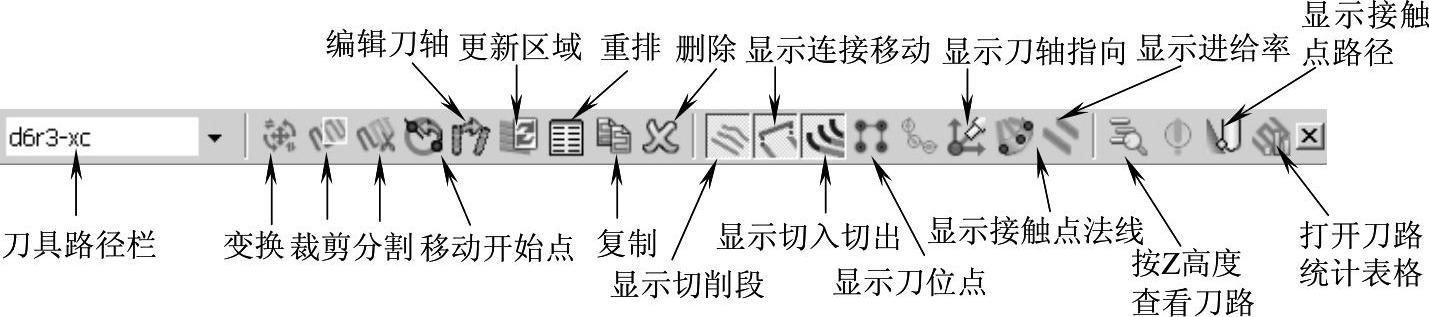

PowerMILL系统具有强大的刀具路径编辑功能。在PowerMILL下拉菜单中单击“查看”→“工具栏”→“刀具路径”,即可调出“刀具路径编辑”工具条,如图4-119所示。

图4-119 “刀具路径编辑”工具条

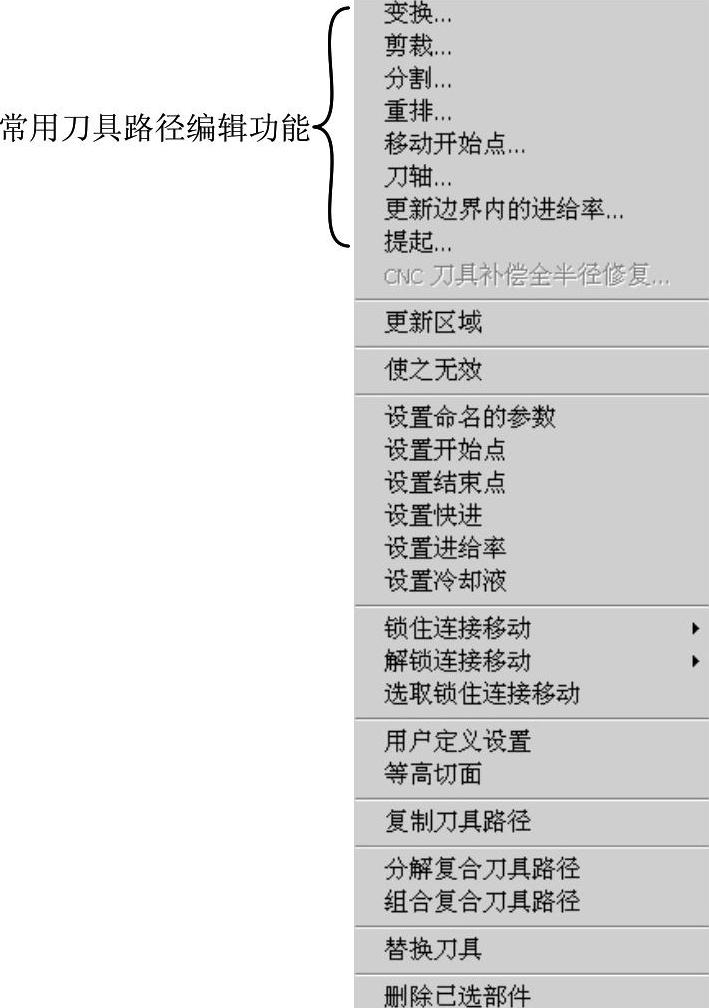

更多的刀具路径编辑命令存在于右键菜单中。调出方法是,在PowerMILL资源管理器中双击“刀具路径”树枝,展开刀具路径列表,右击某一刀具路径,在弹出的快捷菜单条中选择“编辑”,弹出“刀具路径编辑”菜单条,如图4-120所示。

图4-120 “刀具路径编辑”菜单条

在这一节中,要重点关注的功能是刀具路径剪裁和重排刀具路径这两项常用的功能。这两项功能也是PowerMILL系统精心开发出来的特色功能,通过使用刀具路径剪裁功能,编程员可以实现剪裁布匹一样对刀具路径进行任意裁剪,从而去除多余的、不合适的刀具路径段,保留需要的刀具路径;通过使用重排刀具路径功能,实现对刀位点先后顺序的调整,从而达到调整加工顺序、减少提刀次数的目的。

下面通过一个具体的实例来说明上述功能。

图4-121 电话机模具零件

例4-5 编辑凸模零件精加工刀具路径

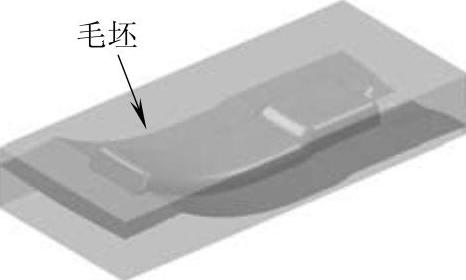

图4-121是一个电话机的模具零件。加工对象为模具的分型面,下面编制该零件分型面的精加工刀具路径。

数控编程工艺过程分析:

图4-121所示为电话机模具零件,它的分型面部分较为平坦,属于浅滩区域,拟用直径为10mm的球头刀具配合平行精加工策略来编制精加工刀具路径,使用刀具路径编辑功能来剪裁和优化刀具路径。

详细编程过程如下:

步骤一 新建加工项目

1)复制光盘内文件到本地磁盘:复制光盘上的文件“*:\Source\ch04\4-05 handset.tri”到“E:\PM2012 EX”目录下。

2)启动PowerMILL2012软件:双击桌面上的PowerMILL2012图标 ,打开PowerMILL系统。

,打开PowerMILL系统。

3)输入模型:在下拉菜单中选择“文件”→“输入模型”,打开“输入模型”对话框,选择“E:\PM2012 EX\4-05 handset.tri”文件(注意选择文件类型为*.tri的文件),然后单击“打开”按钮,完成模型输入操作。

步骤二 准备加工

1)创建毛坯:在PowerMILL综合工具栏中单击创建毛坯按钮 ,打开“毛坯”表格,勾选“显示”选项,其他选项使用默认值,然后单击“计算”按钮,创建出方形毛坯,如图4-122所示。单击“接受”按钮,完成创建毛坯操作。

,打开“毛坯”表格,勾选“显示”选项,其他选项使用默认值,然后单击“计算”按钮,创建出方形毛坯,如图4-122所示。单击“接受”按钮,完成创建毛坯操作。

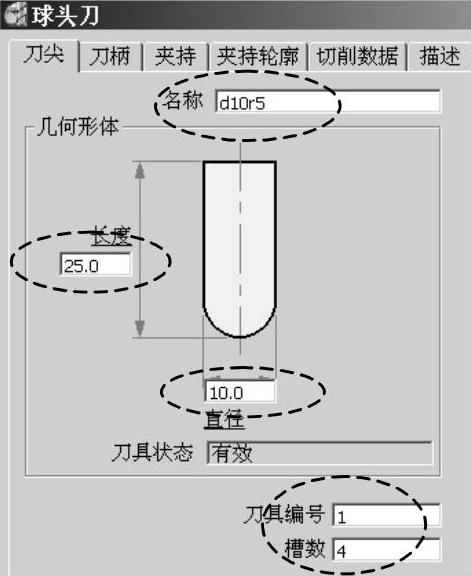

2)创建精加工刀具:在PowerMILL资源管理器中右击“刀具”树枝,在弹出的快捷菜单条中选择“产生刀具”→“球头刀”,打开“球头刀”表格,按图4-123所示设置刀具切削刃部分的参数。

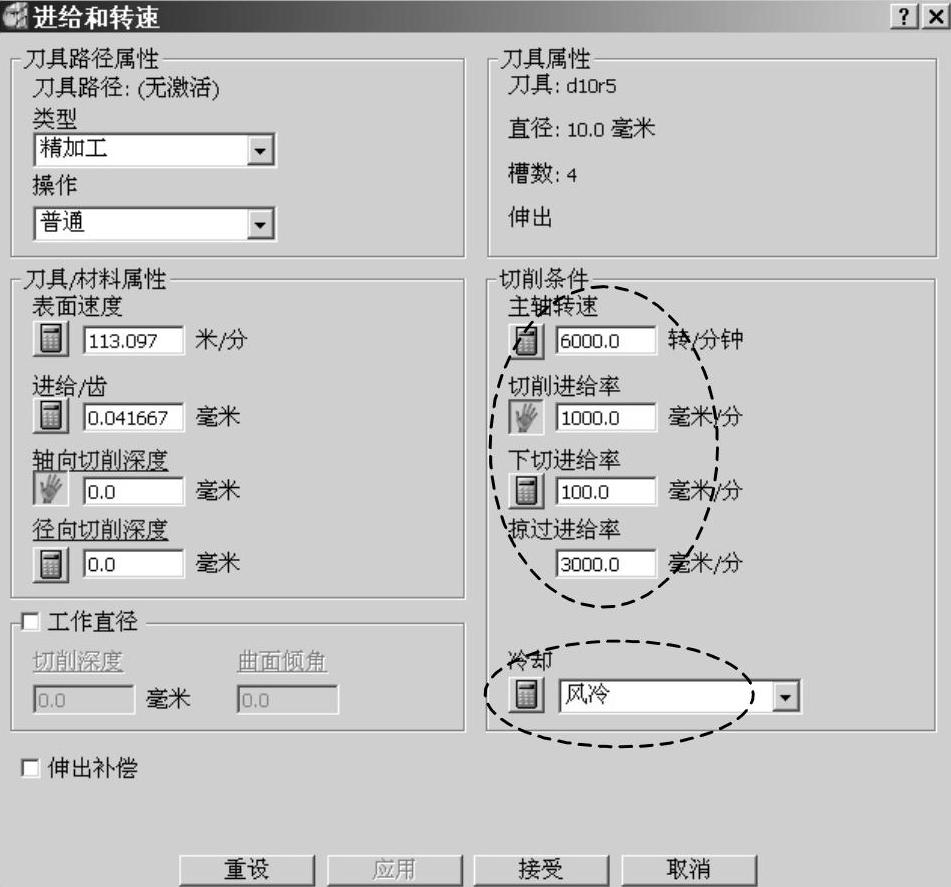

3)设置精加工进给和转速:在PowerMILL综合工具栏中单击进给和转速按钮 ,打开“进给和转速”表格,按图4-124所示设置精加工进给和转速参数。

,打开“进给和转速”表格,按图4-124所示设置精加工进给和转速参数。

图4-122 创建方形毛坯

图4-123 “d10r5”切削刃部分参数

图4-124 设置精加工进给和转速参数

完成设置后,单击“接受”按钮退出。

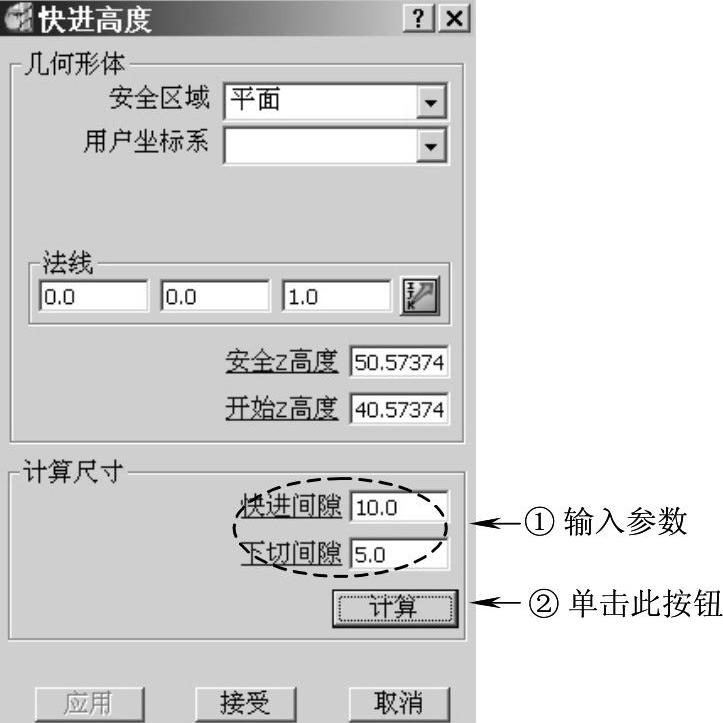

4)设置快进高度:在PowerMILL综合工具栏中单击快进高度按钮 ,打开“快进高度”表格,按图4-125所示设置快进高度参数,完成后单击“接受”按钮退出。

,打开“快进高度”表格,按图4-125所示设置快进高度参数,完成后单击“接受”按钮退出。

图4-125 设置快进高度参数

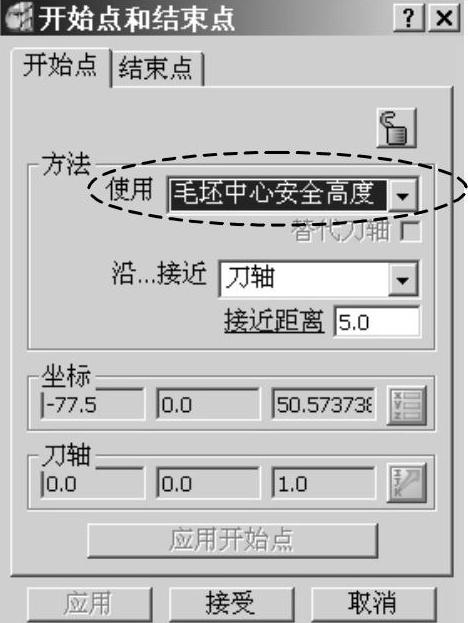

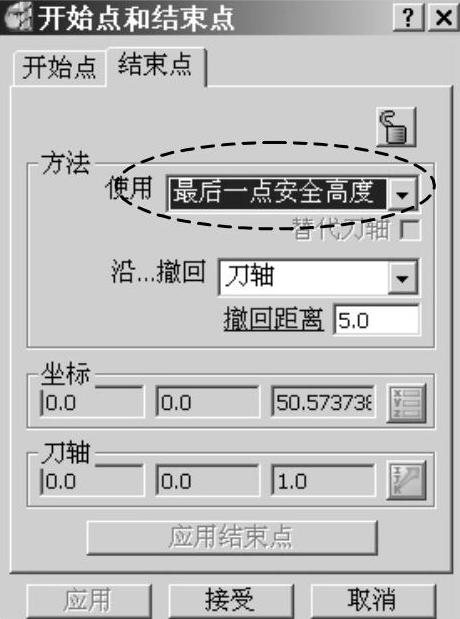

5)设置加工开始点和结束点:在PowerMILL综合工具栏中单击开始点和结束点按钮 ,打开“开始点和结束点”表格。在“开始点”选项卡中,设置“方法”栏下的“使用”选项为“毛坯中心安全高度”,如图4-126所示;在“结束点”选项卡中,设置“方法”栏下的“使用”选项为“最后一点安全高度”,如图4-127所示。设置完成后,单击“接受”按钮退出。

,打开“开始点和结束点”表格。在“开始点”选项卡中,设置“方法”栏下的“使用”选项为“毛坯中心安全高度”,如图4-126所示;在“结束点”选项卡中,设置“方法”栏下的“使用”选项为“最后一点安全高度”,如图4-127所示。设置完成后,单击“接受”按钮退出。

图4-126 设置开始点

图4-127 设置结束点

步骤三 计算精加工刀具路径

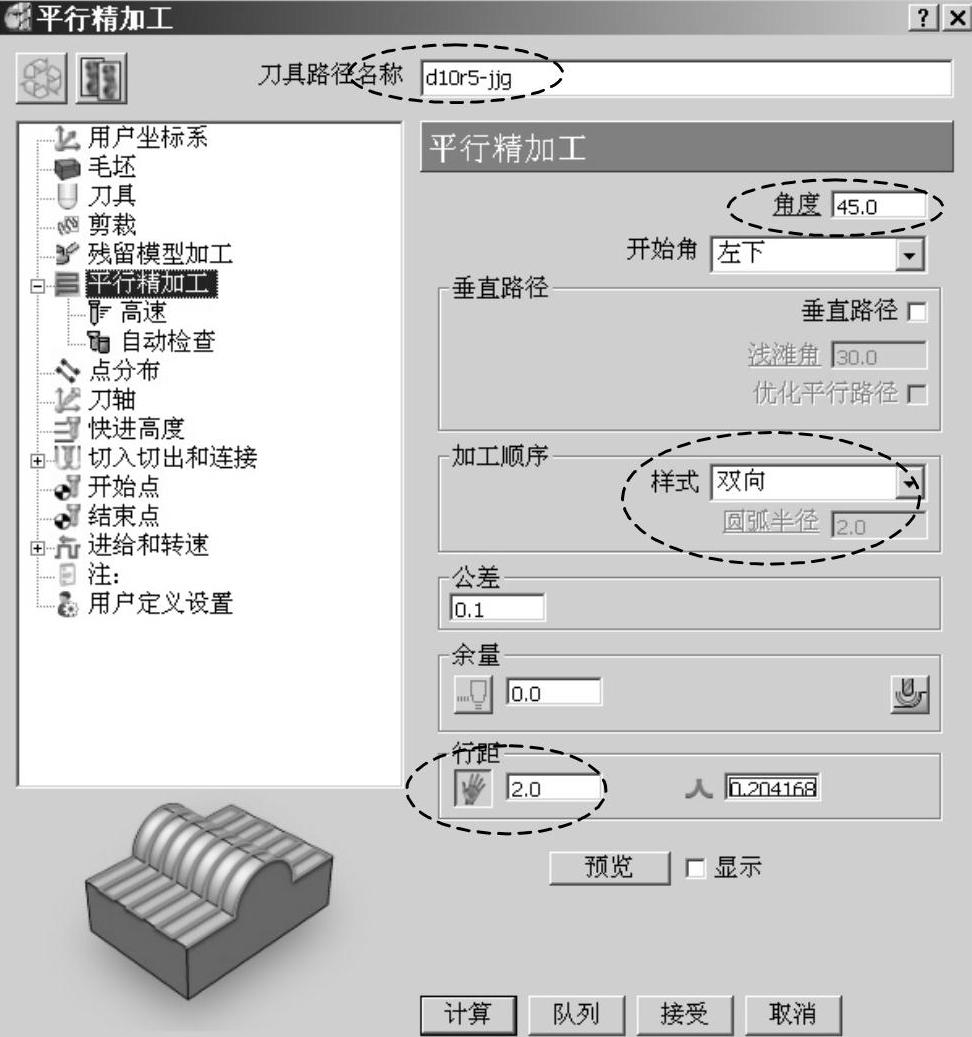

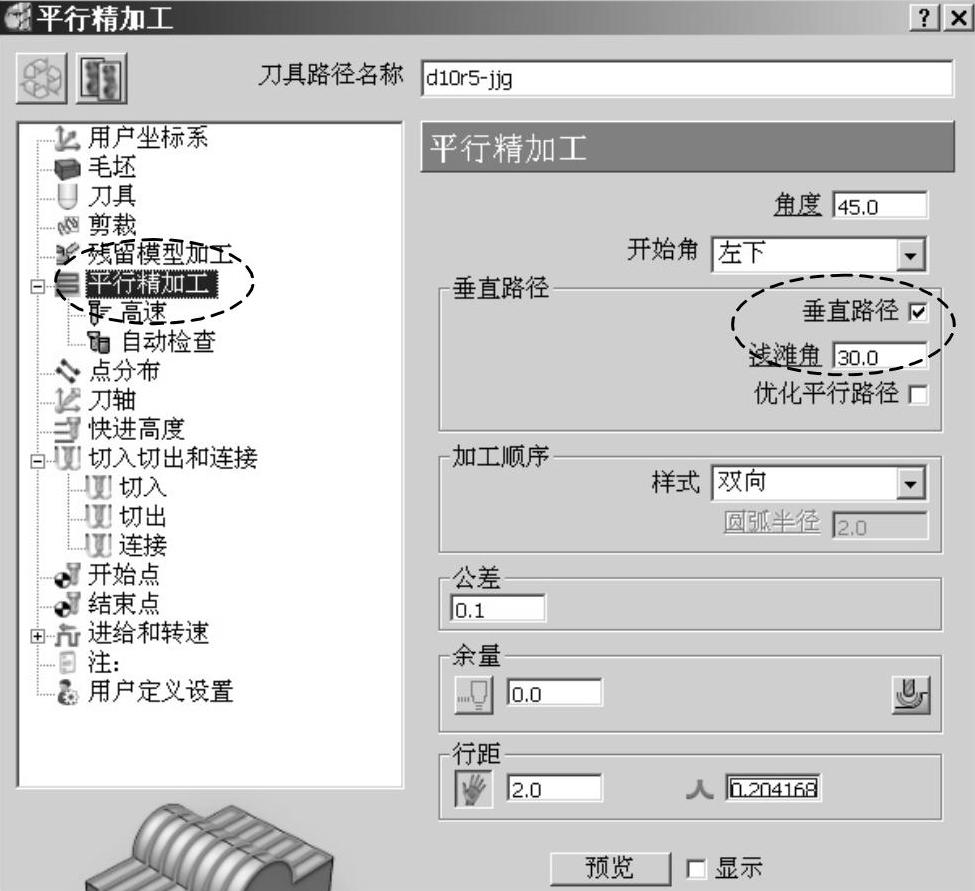

1)在PowerMILL综合工具栏中单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“精加工”选项卡,打开PowerMILL“精加工刀具路径策略”对话框,在该对话框中选择“平行精加工”,然后单击“接受”按钮,打开“平行精加工”表格,按图4-128所示设置参数。(www.daowen.com)

,打开“策略选取器”对话框,选择“精加工”选项卡,打开PowerMILL“精加工刀具路径策略”对话框,在该对话框中选择“平行精加工”,然后单击“接受”按钮,打开“平行精加工”表格,按图4-128所示设置参数。(www.daowen.com)

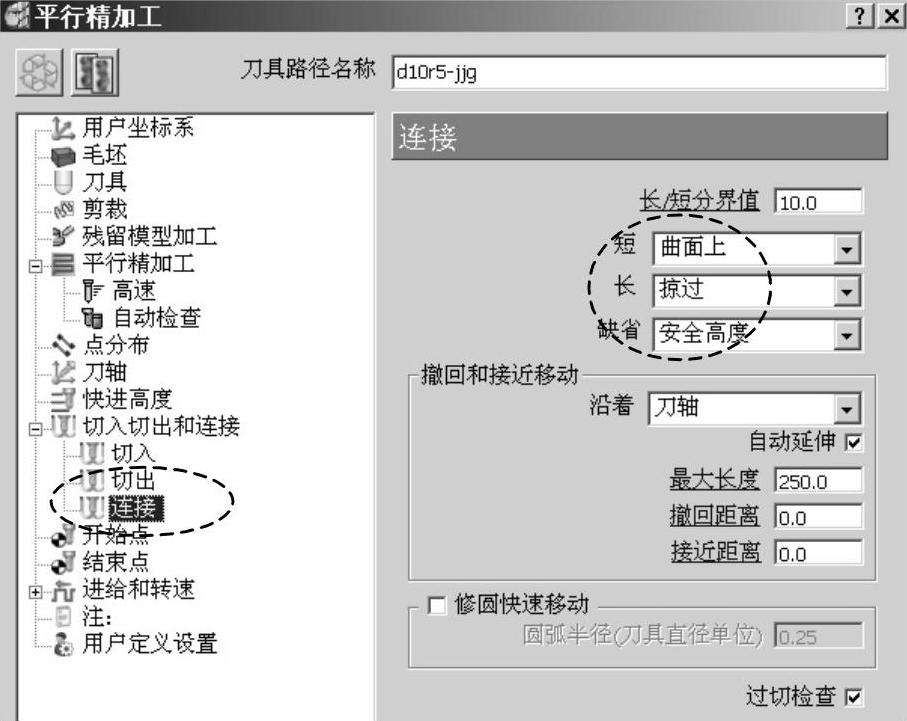

在平行精加工表格的策略树中,双击“切入切出和连接”树枝,将它展开。单击其下的“连接”树枝,调出“连接”选项卡,按图4-129所示设置连接方式。

图4-128 设置平行精加工参数1

图4-129 设置连接方式

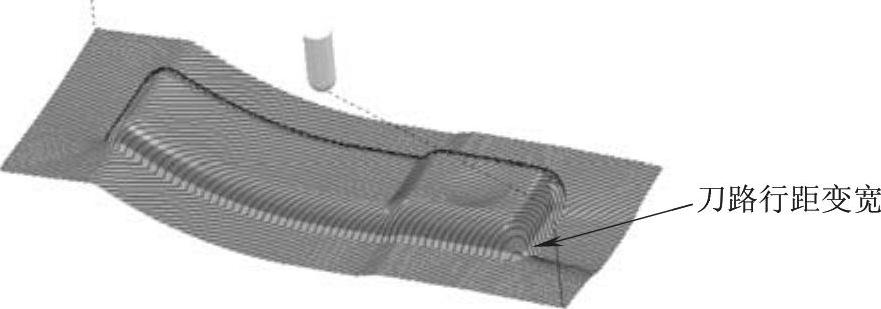

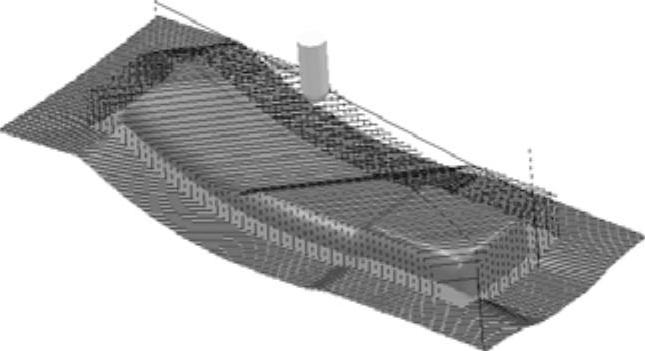

2)单击“计算”按钮,系统计算出图4-130所示刀具路径。

图4-130 分型面加工刀具路径1

图4-130所示刀具路径,在模具零件的若干陡峭部分,刀具路径的行距明显变宽,如果在这些地方加入与现有刀具路径垂直的刀具路径,就能避免这种情况的发生。下面对刀具路径计算参数进行变更。

3)单击重新编辑刀具路径参数按钮 ,激活“平行精加工”表格,在策略树中,单击“平行精加工”,调出“平行精加工”选项卡,按图4-131所示设置新的参数。

,激活“平行精加工”表格,在策略树中,单击“平行精加工”,调出“平行精加工”选项卡,按图4-131所示设置新的参数。

图4-131 设置平行精加工参数2

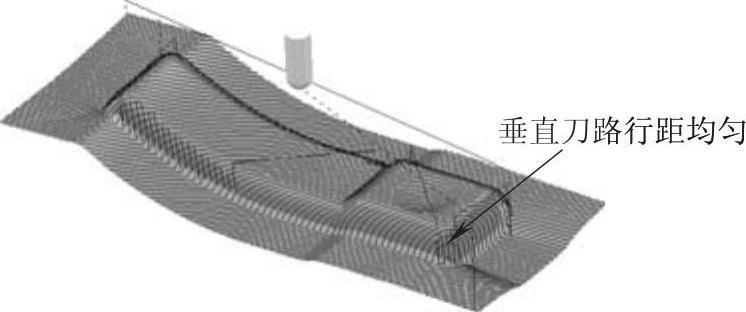

4)单击“计算”按钮,系统计算出图4-132所示刀具路径。

图4-132 分型面加工刀具路径2

图4-132所示刀具路径,在模具零件的各部分型面上均计算出了行距均匀的刀具路径。

5)单击“取消”按钮关闭平行精加工表格。

步骤四 编辑刀具路径

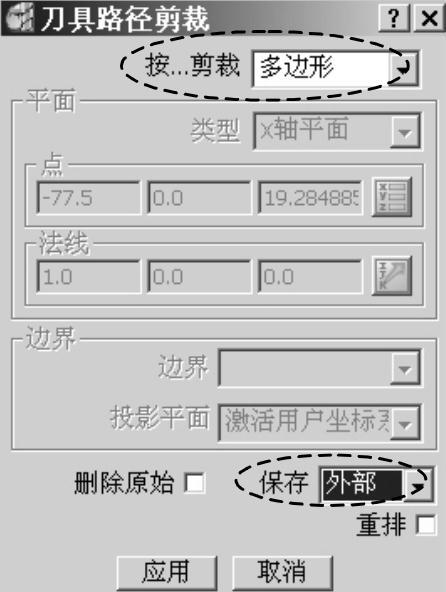

1)裁剪刀具路径:在刀具路径编辑工具栏中单击剪裁刀具路径按钮 ,打开“刀具路径剪裁”对话框,按图4-133所示设置参数。

,打开“刀具路径剪裁”对话框,按图4-133所示设置参数。

2)在PowerMILL查看工具栏中单击从上查看(Z)按钮 ,将模型摆成与显示屏平行的位置。

,将模型摆成与显示屏平行的位置。

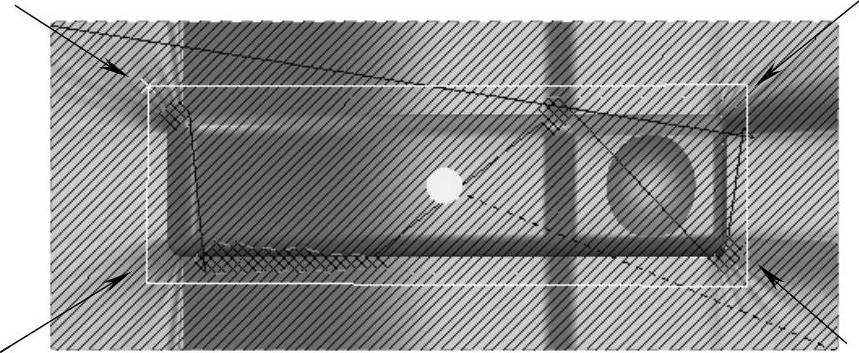

3)在绘图区单击图4-134所示的四个点,形成一个四边形。

4)在“刀具路径剪裁”对话框中,单击“应用”“取消”按钮,获得图4-135所示刀具路径。

5)图4-135所示刀具路径,在使用四边形裁除分型面之外的刀具路径后,出现了很多刀具路径,下面来优化该刀具路径。

图4-133 设置刀具路径剪裁参数

图4-134 单击四个点

图4-135 剪裁后的刀具路径

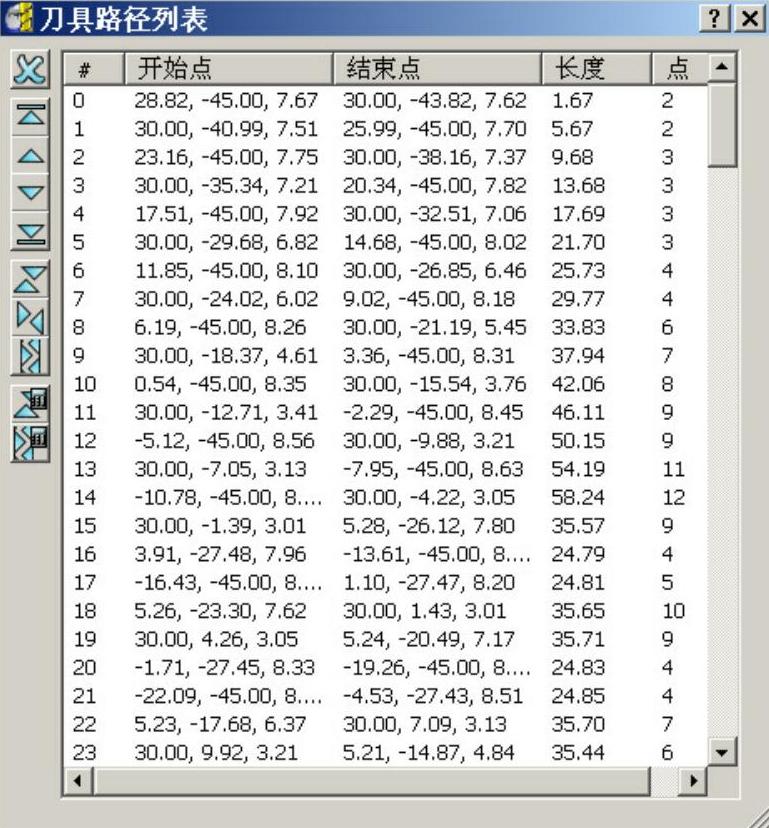

在PowerMILL刀具路径编辑工具栏中单击重排刀具路径按钮 ,打开“刀具路径列表”对话框,如图4-136所示,框内显示的是精加工刀具路径各段的始末坐标点。单击自动重排按钮

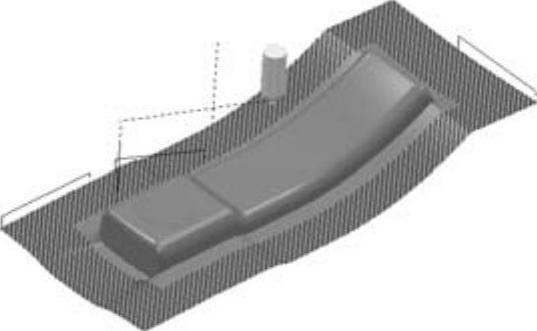

,打开“刀具路径列表”对话框,如图4-136所示,框内显示的是精加工刀具路径各段的始末坐标点。单击自动重排按钮 ,系统即对激活的刀具路径进行自动优化,计算出图4-137所示刀具路径。

,系统即对激活的刀具路径进行自动优化,计算出图4-137所示刀具路径。

图4-136 刀具路径列表

图4-137 分型面加工刀具路径3

由图4-137所示刀具路径可见,经过重排后的刀具路径提刀次数显著减少了。

关闭“刀具路径列表”对话框。

步骤五 保存项目文件

在PowerMILL下拉菜单条中单击“文件”→“保存项目”,输入项目文件名称为“4-05handset”,单击“保存”按钮,完成项目文件保存操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。