下切步距可以用“最小下切步距”或“用残留高度计算”两种方式来指定。

1)最小下切步距:用于定义连续切削层之间的下切步距。

2)用残留高度计算:不勾选此选项时,下切步距保持最小下切步距值,是常量。当勾选这个选项时,下切步距将会受到“最大下切步距”和“残留高度”两个选项的影响。

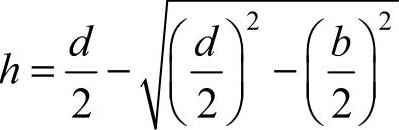

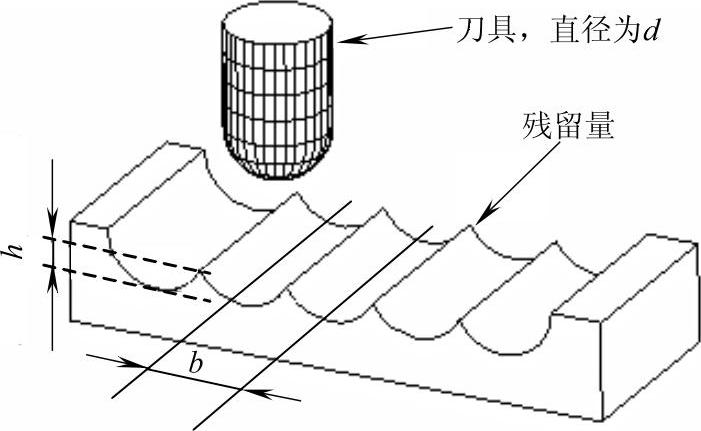

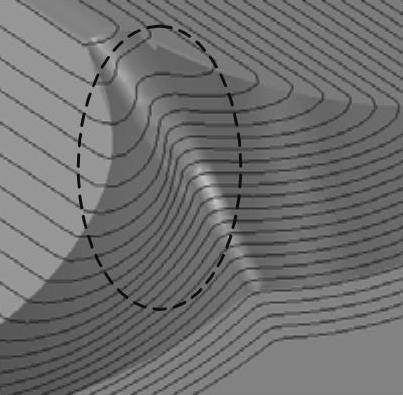

残留高度是指沿加工表面的法矢量方向上两相邻切削行之间波峰与波谷之间的高度差,它是直接表示加工精度的工艺参数。如图4-66所示,对于球头刀而言,残留高度h与刀具直径d、行距b之间的关系为

图4-66 残留高度示意图

3)最大下切步距:用于指定产生特定残留高度时所允许的最大下切步距值。这个选项会在模型的垂直壁上减少多余的下切刀具路径。

4)残留高度:用于指定残留高度h的大小。

请读者注意,如果用残留高度计算的下切步距值比最小下切步距还要小,系统会自动使用最小下切步距来计算刀具路径。

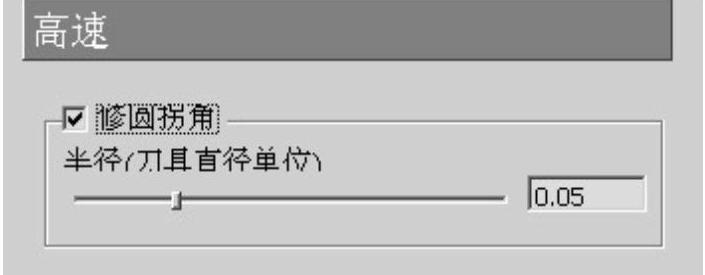

在“等高精加工”表格的树管理器中,单击高速树枝,打开“高速”选项卡,如图4-67所示。

图4-67 高速选项

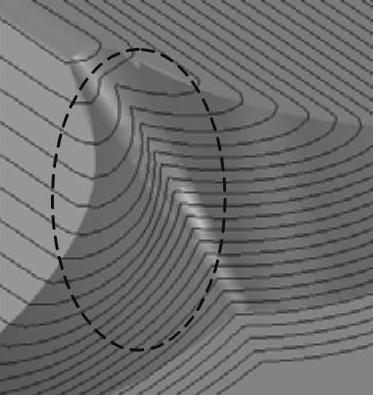

修圆拐角:在模型的尖角部位,产生过渡圆角刀具路径,这个选项在高速加工时非常适用。圆角半径用刀具直径的百分数(TDU)来计算。图4-68所示是未使用修圆拐角功能的情况,图4-69所示是使用修圆拐角功能的情况。

图4-68 未使用修圆拐角的情况

图4-69 使用修圆拐角的情况

修圆半径(TDU)的取值范围是0~0.2。

例4-3 编制带倒勾形面零件侧壁精加工刀具路径

图4-70所示是一个带倒勾形面的零件。该零件具有以下特点:

1)零件为凹模型腔结构。

2)零件内侧陡峭壁带有倒勾形面。

下面编制该零件侧壁精加工刀具路径。

数控编程工艺过程分析:

本例的主要加工对象是带倒勾形面的侧壁,按传统的加工思路,需要使用五轴机床配合五轴加工程序才能加工出该零件的内侧陡峭壁来。在PowerMILL2012系统中,更新功能的等高精加工策略配合特殊刀具已经能编制出此类结构特征的三轴加工刀具路径。这样,在三轴机床上配合特殊刀具就可以加工倒勾形面。

图4-70 带倒勾形面零件

详细编程过程如下:

步骤一 新建加工项目

1)复制光盘内文件到本地磁盘:复制光盘上的文件“*:\Source\ch04\4-03 dgm.dgk”到“E:\PM2012 EX”目录下。

2)启动PowerMILL2012软件:双击桌面上的PowerMILL2012图标 ,打开PowerMILL系统。

,打开PowerMILL系统。

3)输入模型:在下拉菜单中单击“文件”→“输入模型”,打开“输入模型”对话框,选择“E:\PM2012 EX\4-03 dgm.dgk”文件,然后单击“打开”按钮,完成模型输入操作。

步骤二 准备加工

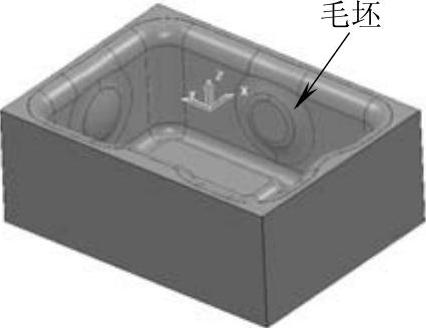

1)创建毛坯:在PowerMILL综合工具栏中单击创建毛坯按钮 ,打开“毛坯”表格,勾选“显示”选项,其他选项使用默认值,然后单击“计算”按钮,创建出方形毛坯,如图4-71所示,单击“接受”按钮,完成创建毛坯操作。

,打开“毛坯”表格,勾选“显示”选项,其他选项使用默认值,然后单击“计算”按钮,创建出方形毛坯,如图4-71所示,单击“接受”按钮,完成创建毛坯操作。

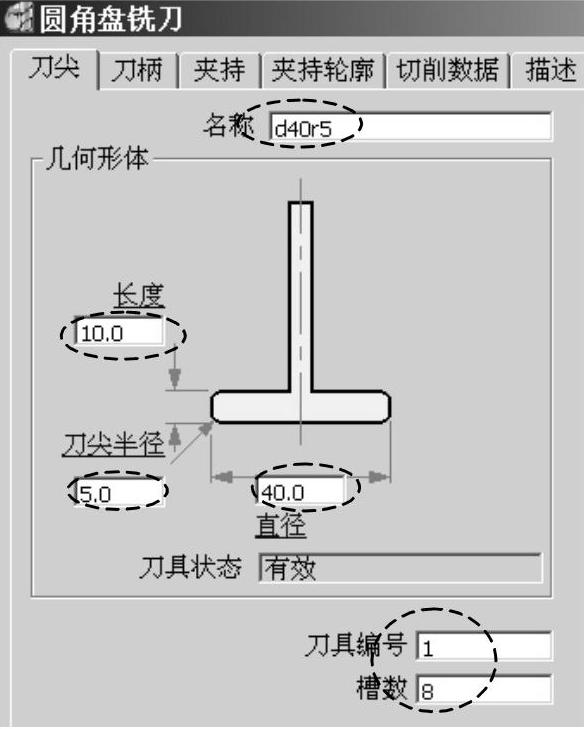

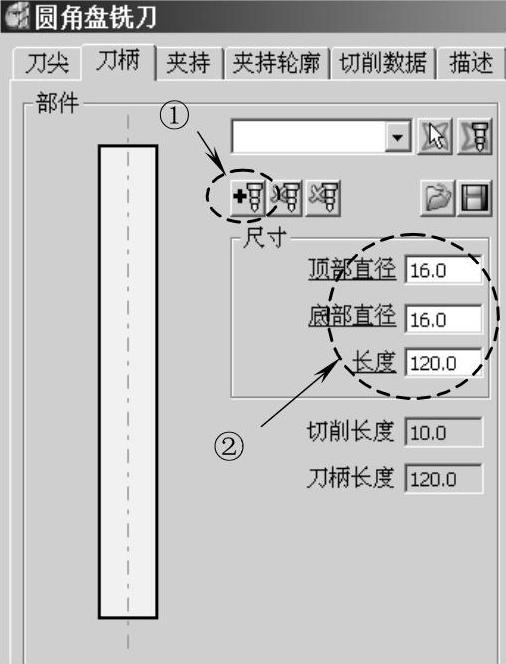

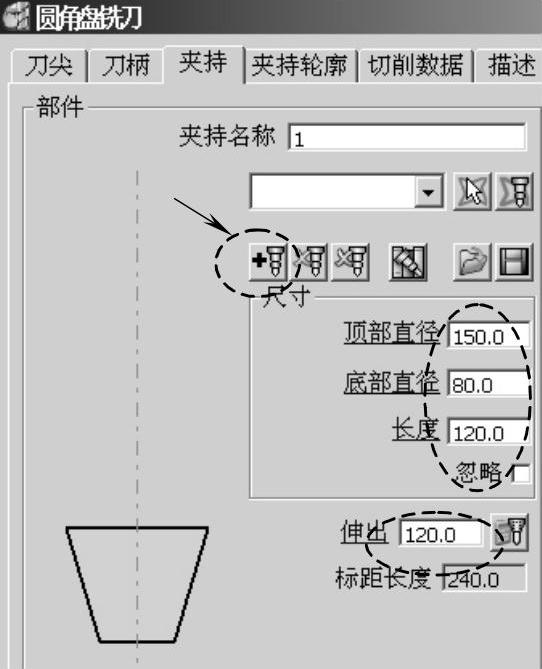

2)创建精加工刀具:在PowerMILL资源管理器中右击“刀具”树枝,在弹出的快捷菜单条中单击“产生刀具”→“圆角盘铣刀”,打开“圆角盘铣刀”表格,按图4-72所示设置刀具切削刃部分参数,按图4-73所示设置刀柄部分参数,按图4-74所示设置刀具夹持部分参数。

图4-71 创建毛坯

图4-72 “d40r5”切削刃部分参数

图4-73 “d40r5”刀柄部分参数(www.daowen.com)

图4-74 “d40r5”夹持部分参数

单击“圆角盘铣刀”表格中的“关闭”按钮,关闭该表格。

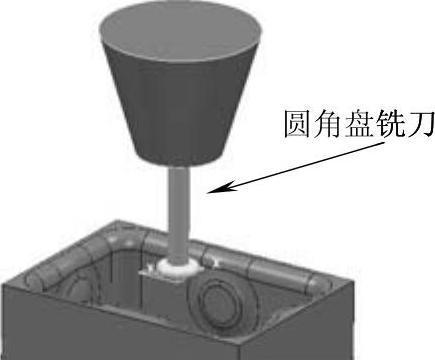

在PowerMILL资源管理器中右击刀具树枝下的“d40r5”刀具,在弹出的快捷菜单条中选择“阴影”,在绘图区显示刀具如图4-75所示。

3)设置精加工进给和转速:在PowerMILL综合工具栏中单击进给和转速按钮 ,打开“进给和转速”表格,按图4-76所示设置精加工进给和转速参数。

,打开“进给和转速”表格,按图4-76所示设置精加工进给和转速参数。

图4-75 “d40r5”刀具

图4-76 设置精加工进给和转速参数

完成设置后,单击“接受”按钮退出。

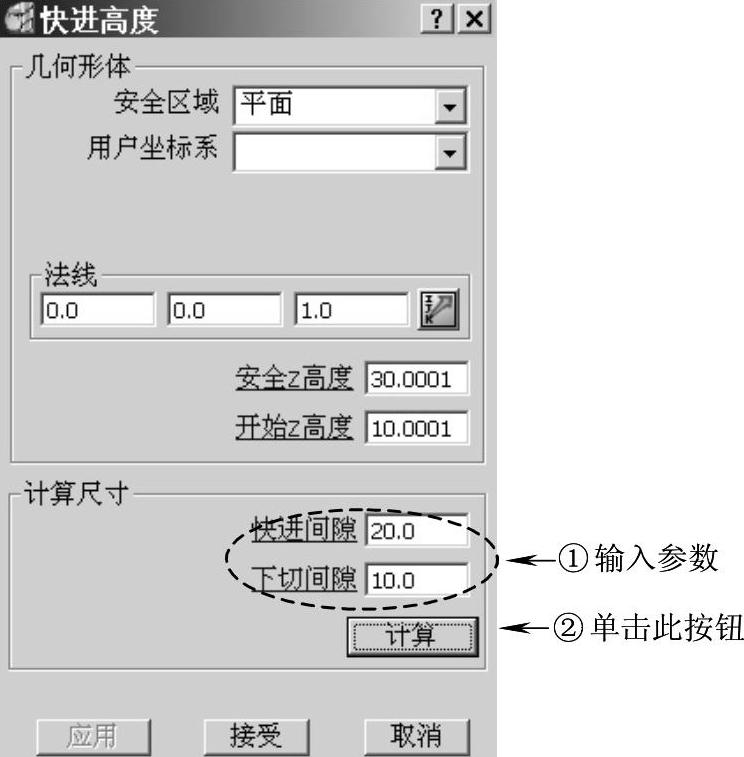

4)设置快进高度:在PowerMILL综合工具栏中单击快进高度按钮 ,打开“快进高度”表格,按图4-77所示设置快进高度参数,完成后单击“接受”按钮退出。

,打开“快进高度”表格,按图4-77所示设置快进高度参数,完成后单击“接受”按钮退出。

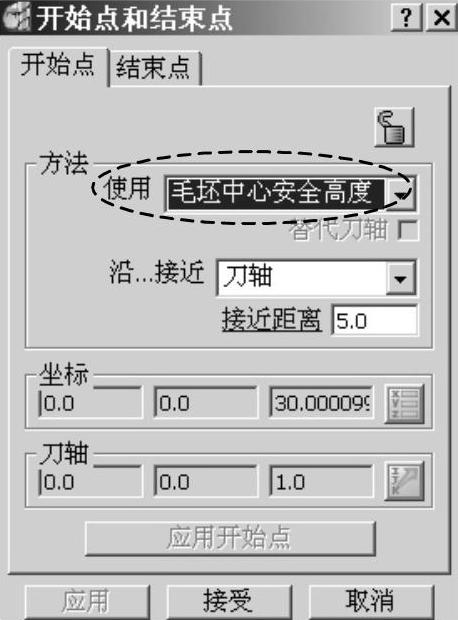

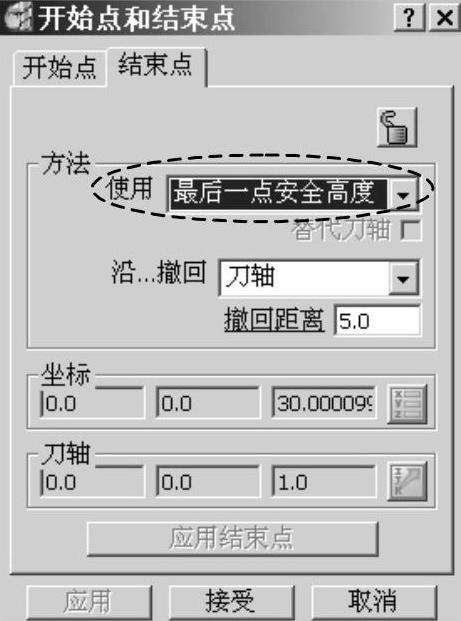

5)设置加工开始点和结束点:在PowerMILL综合工具栏中单击开始点和结束点按钮 ,打开“开始点和结束点”表格。在“开始点”选项卡中,设置“方法”栏下的“使用”选项为“毛坯中心安全高度”,如图4-78所示;在“结束点”选项卡中,设置“方法”栏下的“使用”选项为“最后一点安全高度”,如图4-79所示。设置完成后,单击“接受”按钮退出。

,打开“开始点和结束点”表格。在“开始点”选项卡中,设置“方法”栏下的“使用”选项为“毛坯中心安全高度”,如图4-78所示;在“结束点”选项卡中,设置“方法”栏下的“使用”选项为“最后一点安全高度”,如图4-79所示。设置完成后,单击“接受”按钮退出。

图4-77 设置快进高度参数

图4-78 设置开始点

图4-79 设置结束点

步骤三 计算精加工刀具路径

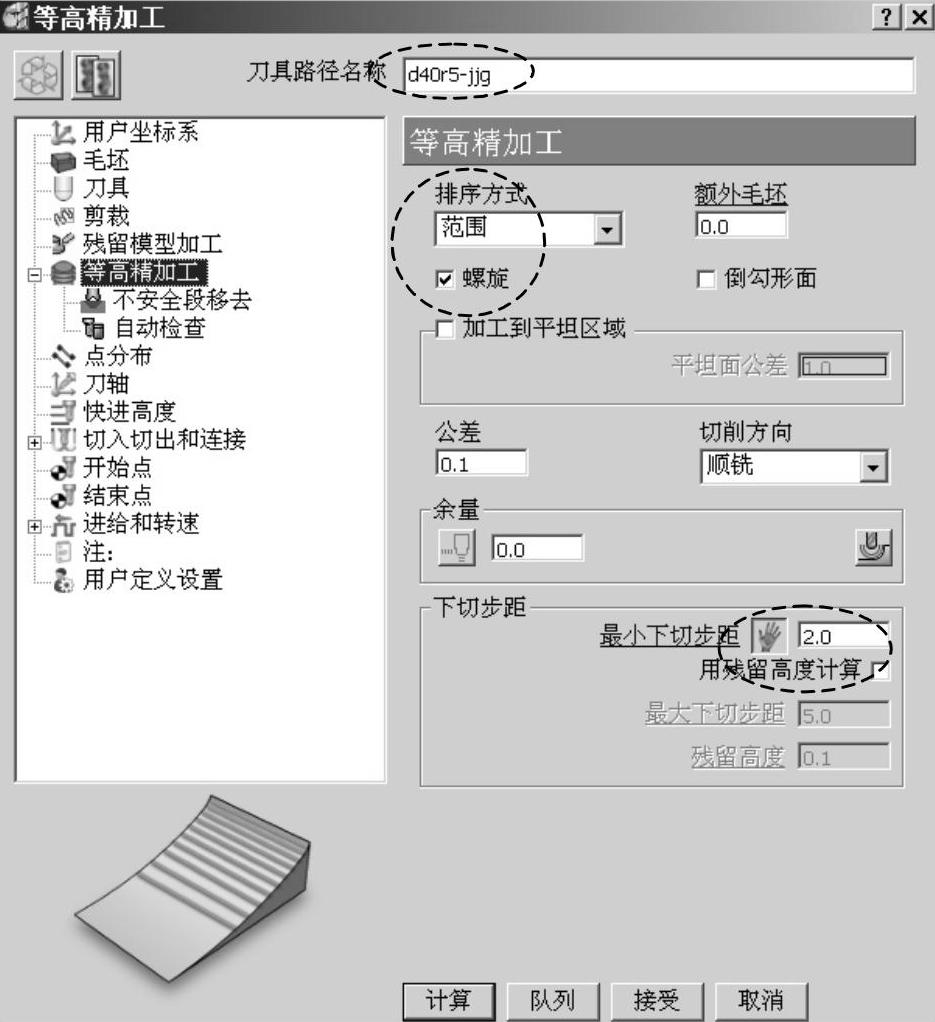

在PowerMILL综合工具栏中单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“精加工”选项卡,打开PowerMILL“精加工刀具路径策略”对话框,在该对话框中选择“等高精加工”,然后单击“接受”按钮,打开“等高精加工”表格,按图4-80所示设置参数。

,打开“策略选取器”对话框,选择“精加工”选项卡,打开PowerMILL“精加工刀具路径策略”对话框,在该对话框中选择“等高精加工”,然后单击“接受”按钮,打开“等高精加工”表格,按图4-80所示设置参数。

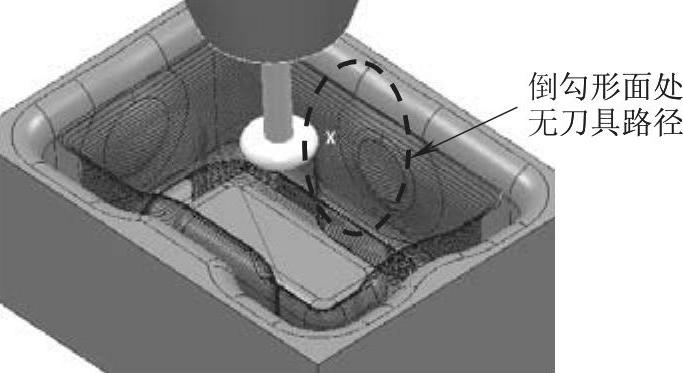

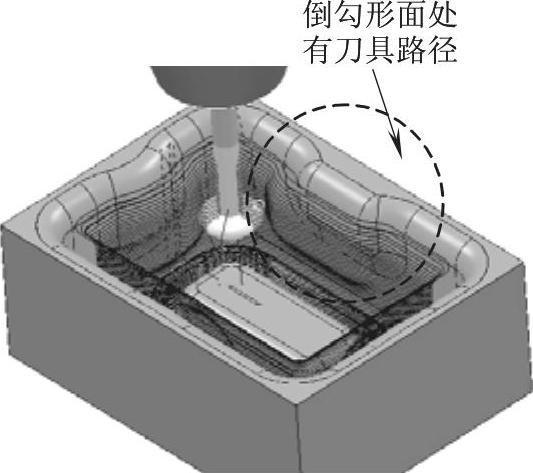

单击“计算”按钮,系统计算出图4-81所示刀具路径。

图4-81所示精加工刀具路径是传统的刀具路径,系统并未能计算出倒勾形面的加工刀具路径。同时注意到切入切出方式是直接进刀,这也是要改进的地方。

下面来优化该刀具路径。

图4-80 设置等高精加工参数1

图4-81 等高精加工刀具路径1

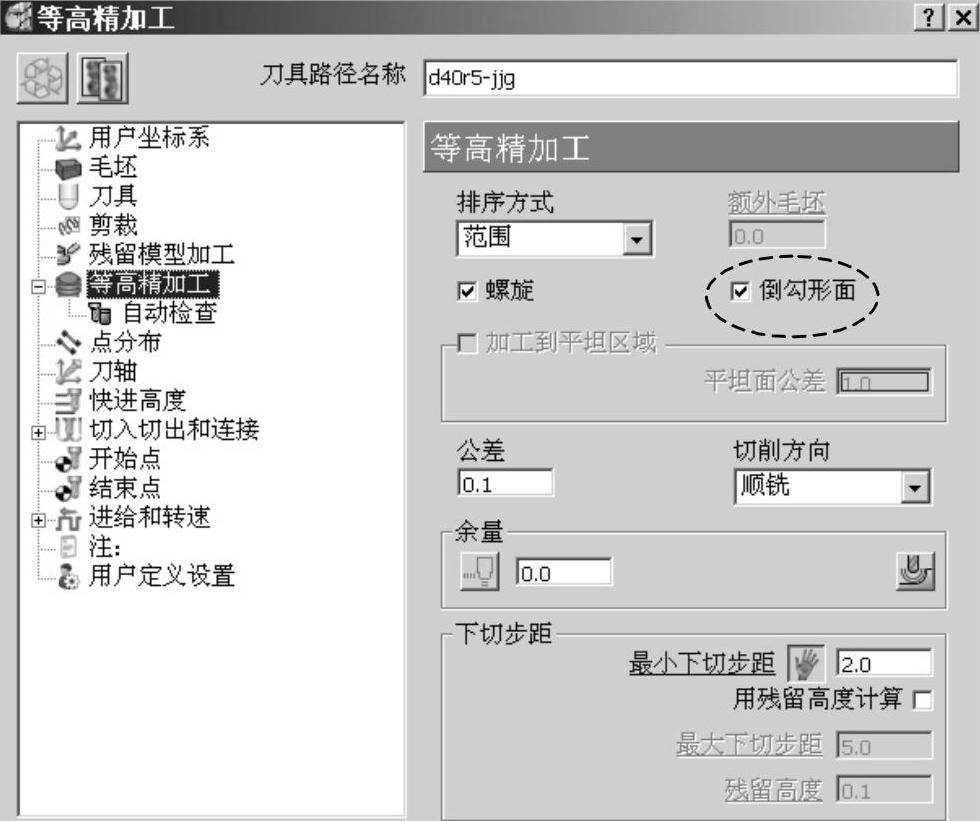

单击“等高精加工”表格中的重新编辑参数按钮 ,按图4-82所示设置参数。

,按图4-82所示设置参数。

图4-82 设置等高精加工参数2

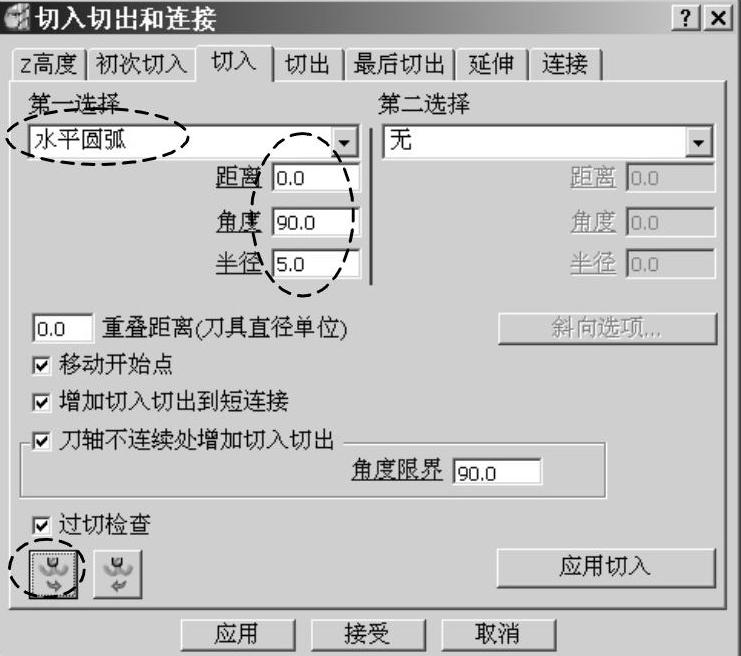

在“等高精加工”表格的树管理器中单击“切入切出和连接”树枝,切换到“切入切出和连接”表格,单击表格中的切入切出和连接按钮 ,打开“切入切出和连接”表格,按图4-83所示设置参数。

,打开“切入切出和连接”表格,按图4-83所示设置参数。

单击“接受”按钮,关闭“切入切出和连接”表格。

单击“等高精加工”表格中的“计算”按钮,系统计算出图4-84所示刀具路径。

单击“取消”按钮,关闭“等高精加工”表格。

图4-83 设置切入切出和连接参数

图4-84 等高精加工刀具路径2

步骤四 保存项目文件

在PowerMILL下拉菜单条中单击“文件”→“保存项目”,输入项目文件名称为“4-03dgm”,单击“保存”按钮,完成项目文件保存操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。