点分布功能是PowerMILL系统拥有的独特功能,它主要用于系统在计算精加工刀具路径时,确定刀位点的分布原则。适当地设置点分布参数,能极大地优化精加工刀具路径,在提高加工表面质量的同时提高精加工效率。

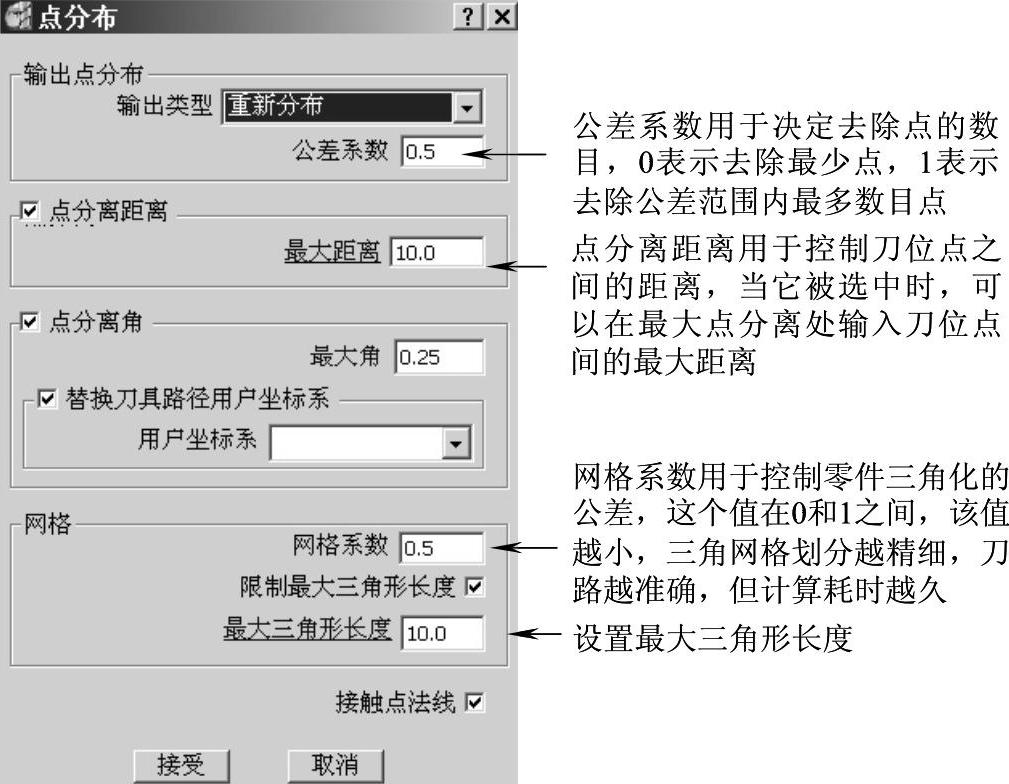

在PowerMILL综合工具栏中,单击点分布按钮 ,打开“点分布”表格,如图4-27所示。

,打开“点分布”表格,如图4-27所示。

(1)输出点分布

刀位点输出类型有如下四种情况:

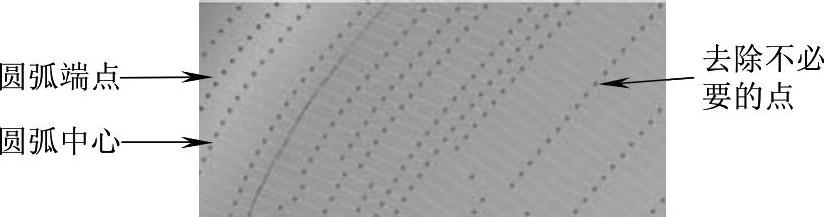

1)公差并保留圆弧:在允许的公差范围内自动去除不必要的点,如图4-28所示。

图4-27 “点分布”表格

图4-28 公差并保留圆弧

2)公差并替换圆弧:这个选项与公差并保留圆弧选项功能相类似。不同之处在于,所有圆弧用许多直线段来替换。

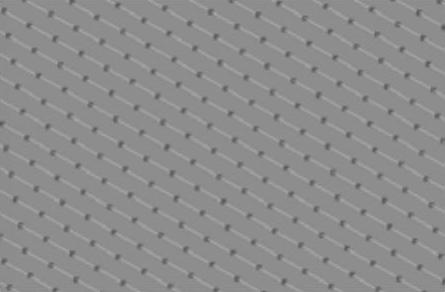

3)重新分布:为保证刀具路径在公差范围内,允许插入新的点,确保刀位点之间的间距是均匀的,如图4-29所示。这一选项与点分离选项搭配使用更能发挥作用。重新分布会增加刀具路径生成的时间,但是会减少机床加工的时间。

4)修圆:在刀具路径中可能的地方插入圆弧。对高速度机床特别适用,但只适用于三轴加工,如图4-30所示。

图4-29 重新分布

图4-30 修圆

(2)点分离距离

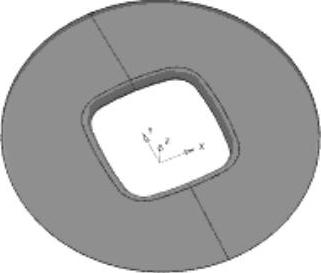

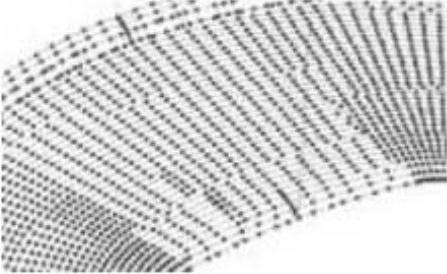

点分离距离用于定义刀位点之间的最大距离。不使用点分离距离功能时,刀位点将按刀具路径计算策略表格中的公差值进行插值计算。图4-31所示加工对象,使用加工公差0.01mm将得到如图4-32所示的结果。

勾取“点分离距离”复选框,“最大距离”选项设置合适值后,系统将在按原公差计算出的点中插入额外点,使全部相邻点之间的距离都不超过所指定的最大点间距离。图4-33是输入了合适的最大距离后所得到的结果。可见,使用新设置产生的刀具路径质量会比原设置所产生的刀具路径质量好得多。这种方法尤其适合于加工刀轴方向会持续变化的区域。

图4-31 盘形零件

图4-32 刀位点1

图4-33 刀位点2

当输出类型为修圆时,不能使用分离距离功能。

(3)点分离角

点分离角用于定义刀位点之间角度的最大变化值。当输出类型为重新分布时,这一功能可用。设置点分离角的最大角,系统增加若干刀位点以使机床的运行更为平稳化。

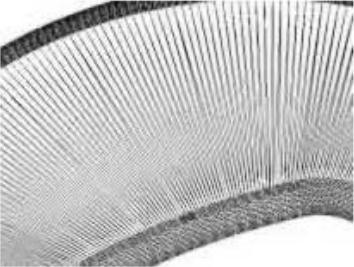

(4)网格

“网格”栏中的“限制最大三角形长度”选项默认设置为关,因此,模型将按当前的加工公差设置来进行三角形化。这种设置偶尔可能在三角形化过程中产生出窄长形三角形,使用这样的窄长形三角形产生出的刀具路径进行加工,加工后表面可能出现可见刀痕。图4-31所示为盘形零件,使用加工公差0.01mm将产生出图4-34所示的网格结构。

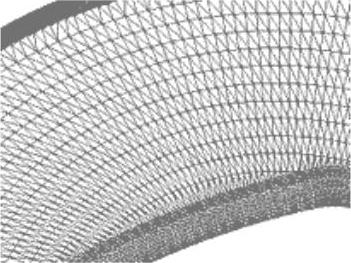

勾选“限制最大三角形长度”选项,在“最大三角形长度”选项中输入一个合适的最大三角形长度值后,可得到图4-35所示的结果。可见,新产生的三角形网格具有更多更细小的三角形,网格结构也更均匀,使用此三角形网格结构产生出的刀具路径质量势必较原刀具路径质量要好得多。

图4-34 网格1

图4-35 网格2

例4-2 编制汽车覆盖件凸模型面精加工程序

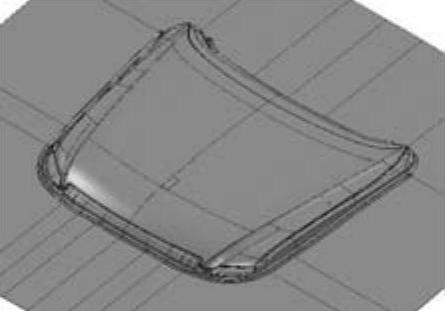

图4-36 汽车发动机盖凸模零件

图4-36所示是一个汽车发动机盖凸模零件。该零件具有以下特点:

1)零件型面较大,由于是汽车外覆盖件模具,对型面的加工表面质量有很高的要求。

2)零件较为复杂,存在一些细小结构特征,要注意选择合适的刀具路径计算策略。

下面编制该模具零件精加工刀具路径。

数控编程工艺过程分析:

本例的主要加工对象是较大的型面,拟使用直径为25mm的球头铣刀进行精加工,零件中不存在较为陡峭的表面,大部分属于浅滩型面,拟采用三维偏置精加工策略并引用一根直线参考线来计算精加工刀具路径。

详细编程过程如下:

步骤一 新建加工项目

1)复制光盘内文件到本地磁盘:复制光盘上的文件“*:\Source\ch04\4-02 rqg-op10.dgk”到“E:\PM2012 EX”目录下。

2)启动PowerMILL2012软件:双击桌面上的PowerMILL2012图标 ,打开PowerMILL系统。

,打开PowerMILL系统。

3)输入模型:在下拉菜单中单击“文件”→“输入模型”,打开“输入模型”对话框,选择“E:\PM2012 EX\4-02 rqg-op10.dgk”文件,然后单击“打开”按钮,完成模型输入操作。

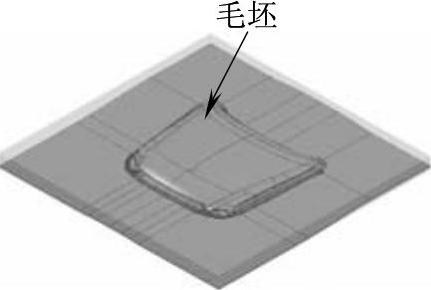

步骤二 准备加工

1)创建毛坯:在PowerMILL综合工具栏中单击创建毛坯按钮 ,打开“毛坯”表格,勾选“显示”选项,其他选项使用默认值,然后单击“计算”按钮,创建出方形毛坯来,如图4-37所示,单击“接受”按钮,完成创建毛坯操作。

,打开“毛坯”表格,勾选“显示”选项,其他选项使用默认值,然后单击“计算”按钮,创建出方形毛坯来,如图4-37所示,单击“接受”按钮,完成创建毛坯操作。

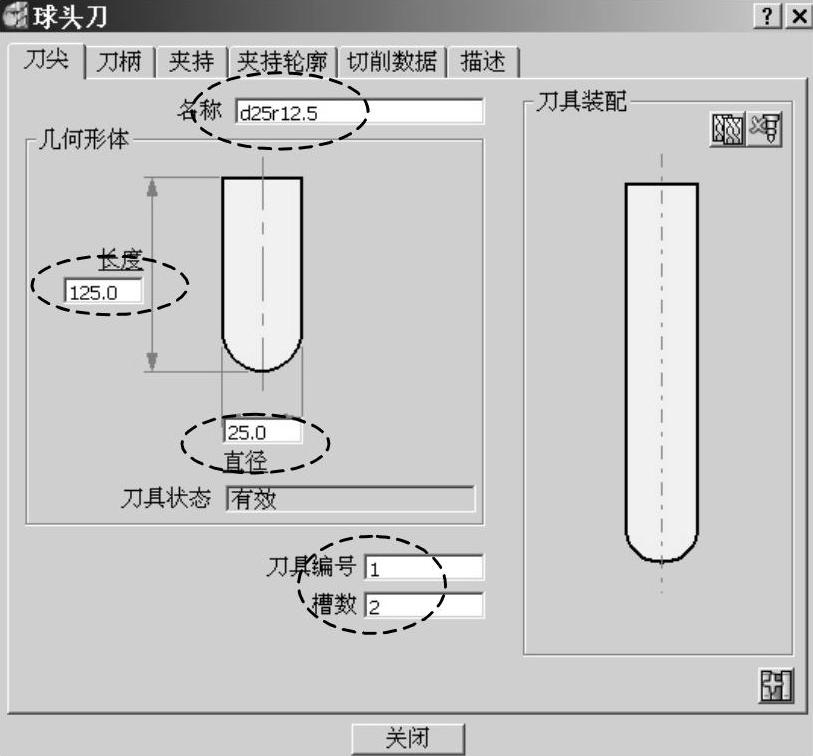

2)创建精加工刀具:在PowerMILL资源管理器中右击“刀具”树枝,在弹出的快捷菜单条中选择“产生刀具”→“球头刀”,打开“球头刀”表格,按图4-38所示设置刀具切削刃部分的参数。

由于该零件大部分表面均为浅滩型面,精加工时发生碰撞的可能性很小,故可以不创建刀柄以及刀具夹持。

完成切削刃参数设置后,单击“球头刀”表格中的“关闭”按钮,完成精加工刀具的创建。

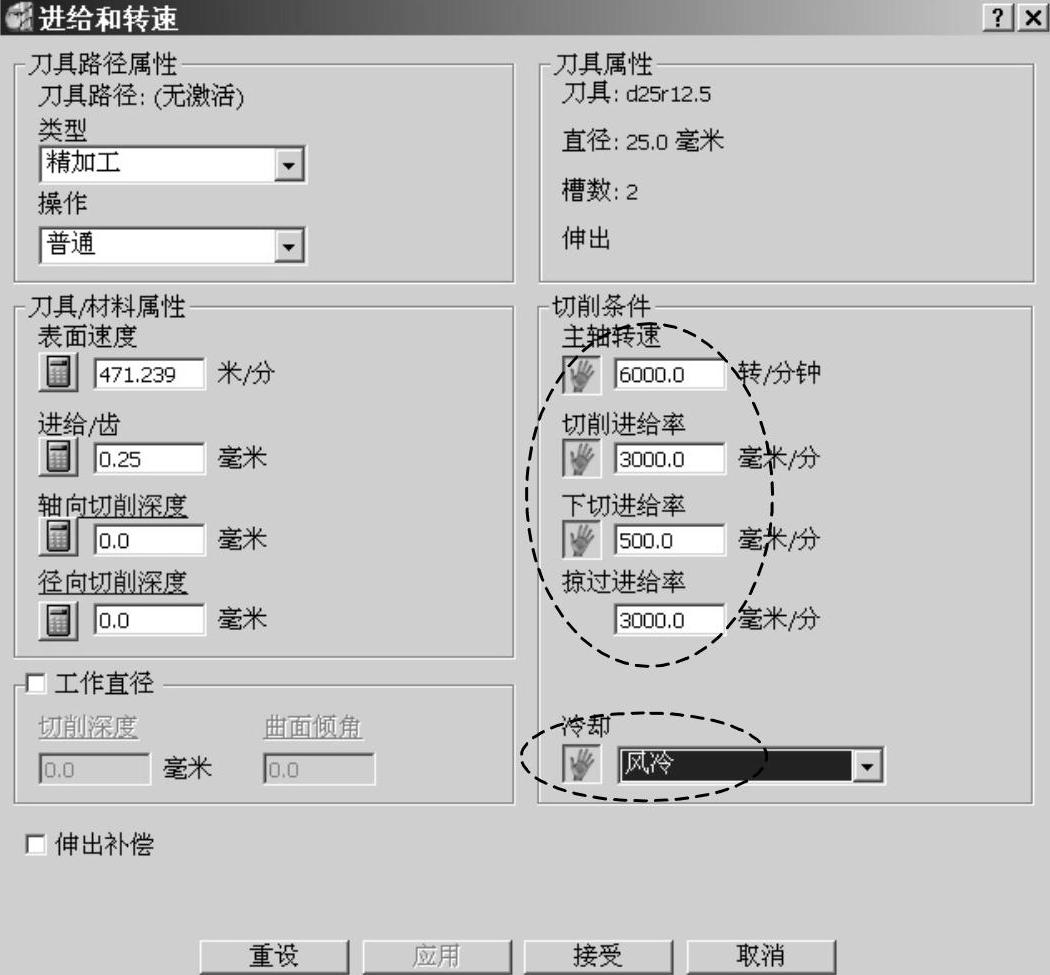

3)设置精加工进给和转速:在PowerMILL综合工具栏中单击进给和转速按钮 ,打开“进给和转速”表格,按图4-39所示设置精加工进给和转速参数。

,打开“进给和转速”表格,按图4-39所示设置精加工进给和转速参数。

图4-37 创建毛坯

图4-38 刀具切削刃部分参数

图4-39 设置精加工进给和转速参数

完成设置后,单击“接受”按钮退出。

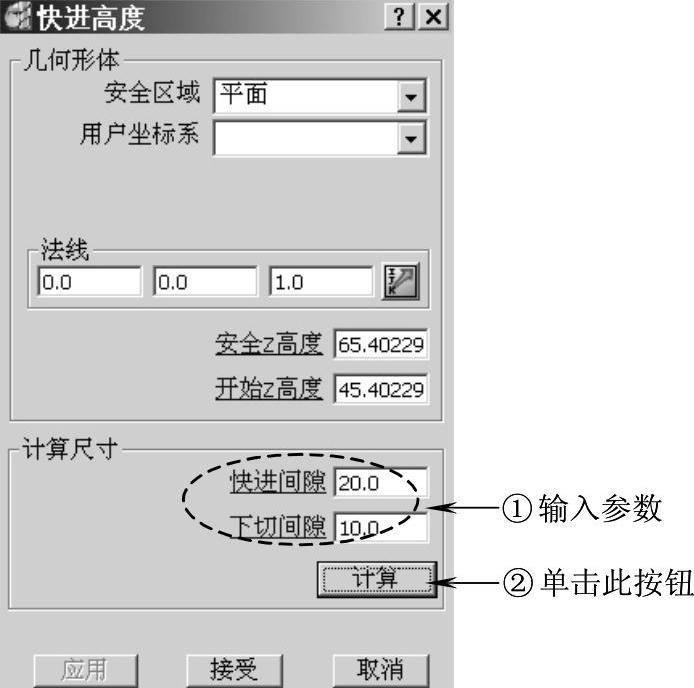

4)设置快进高度:在PowerMILL综合工具栏中单击快进高度按钮 ,打开“快进高度”表格,按图4-40所示设置快进高度参数,完成后单击“接受”按钮退出。

,打开“快进高度”表格,按图4-40所示设置快进高度参数,完成后单击“接受”按钮退出。

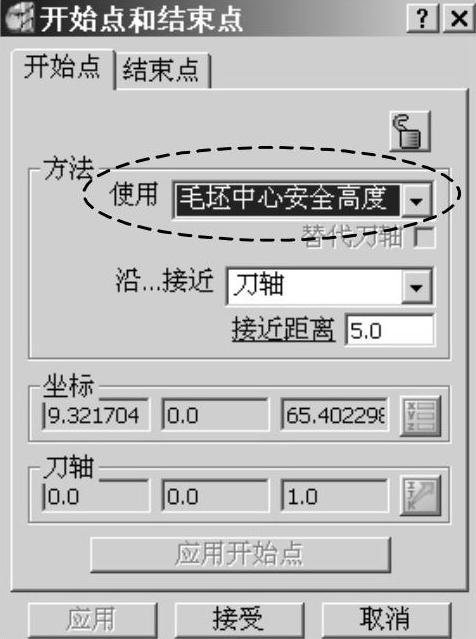

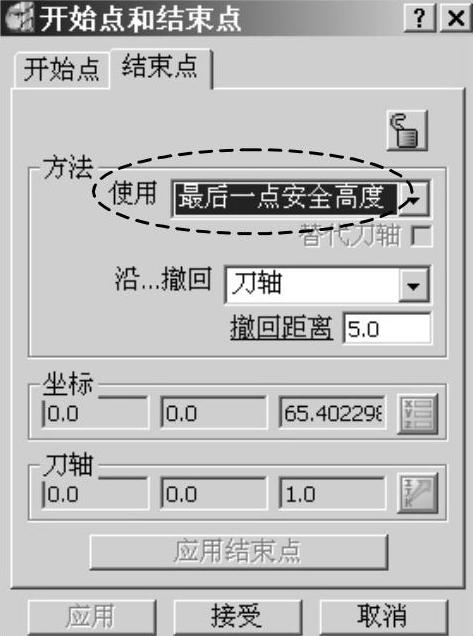

5)设置加工开始点和结束点:在PowerMILL综合工具栏中单击开始点和结束点按钮 ,打开“开始点和结束点”表格。在“开始点”选项卡中,设置“方法”栏下的“使用”选项为“毛坯中心安全高度”,如图4-41所示;在“结束点”选项卡中,设置“方法”栏下的“使用”选项为“最后一点安全高度”,如图4-42所示。设置完成后,单击“接受”按钮退出。

,打开“开始点和结束点”表格。在“开始点”选项卡中,设置“方法”栏下的“使用”选项为“毛坯中心安全高度”,如图4-41所示;在“结束点”选项卡中,设置“方法”栏下的“使用”选项为“最后一点安全高度”,如图4-42所示。设置完成后,单击“接受”按钮退出。

图4-40 设置快进高度参数

(www.daowen.com)

(www.daowen.com)

图4-41 设置开始点

图4-42 设置结束点

步骤三 计算精加工刀具路径

(1)创建边界

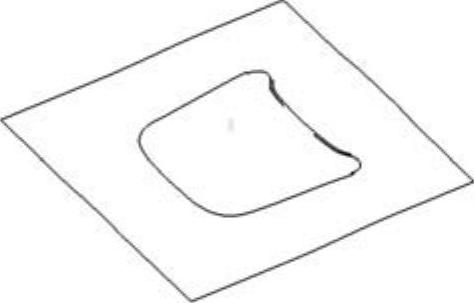

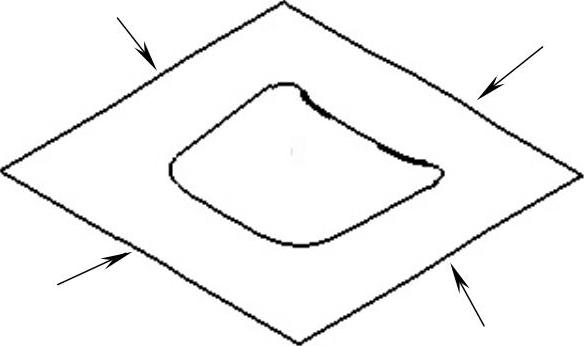

在绘图区中选中图4-43所示曲面(共计18个对象)。

在PowerMILL资源管理器中右击边界树枝,在弹出的快捷菜单条中单击“定义边界”→“用户定义”,打开“用户定义边界”对话框,单击该对话框中的插入模型按钮 ,系统即创建出图4-44所示边界。

,系统即创建出图4-44所示边界。

图4-43 选择曲面

图4-44 边界1

单击“接受”按钮,关闭“用户定义边界”对话框。

在绘图区中选择图4-45所示边界线的外围线部分。

在选择图4-45所示部分边界线时,读者可以首先将模型隐藏起来,再选择边界线,这样易于选中。

单击键盘中的Delete键,将图4-45中箭头所示部分边界线删除。

在PowerMILL资源管理器中双击边界树枝,展开它。右击边界线1,在弹出的快捷菜单条中单击“编辑”→“变换”→“偏置”,调出“曲线编辑器”工具栏和“偏置”工具栏,在“偏置”工具栏的距离栏中,输入50,回车,边界变化为图4-46所示边界。

图4-45 选择边界线

图4-46 编辑后的边界1

单击“偏置”工具栏中的叉按钮,关闭“偏置”工具栏,单击“曲线编辑器”工具栏中的勾选按钮,关闭“曲线编辑器”工具栏。

图4-47 绘制直线

(2)创建参考线

在PowerMILL查看工具栏中单击从上查看(Z)按钮 ,将模型摆平。

,将模型摆平。

在PowerMILL资源管理器中右击“参考线”树枝,在弹出的快捷菜单条中选择“产生参考线”,系统即创建出一条新的名称为1的参考线。

双击“参考线”树枝,将它展开。右击“参考线1”,在弹出的快捷菜单条中选择“曲线编辑器…”,调出“曲线编辑器”工具栏。

在“曲线编辑器”工具栏中单击绘制连续直线按钮 ,在绘图区绘制图4-47所示直线。

,在绘图区绘制图4-47所示直线。

在“曲线编辑器”工具栏中单击勾选按钮 ,完成参考线的制作。

,完成参考线的制作。

技巧

1)由于参考直线主要是用于引导刀具路径的计算,所以参考线的形状应尽量简单。

2)为了能绘制出尽量水平的参考直线,可以预先按下Ctrl+H键,使光标显示为十字。

(3)计算精加工刀具路径

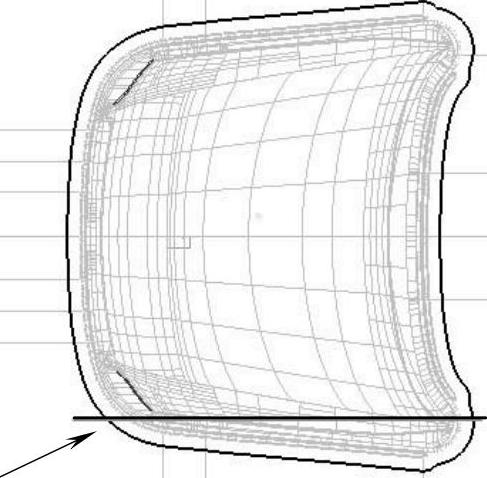

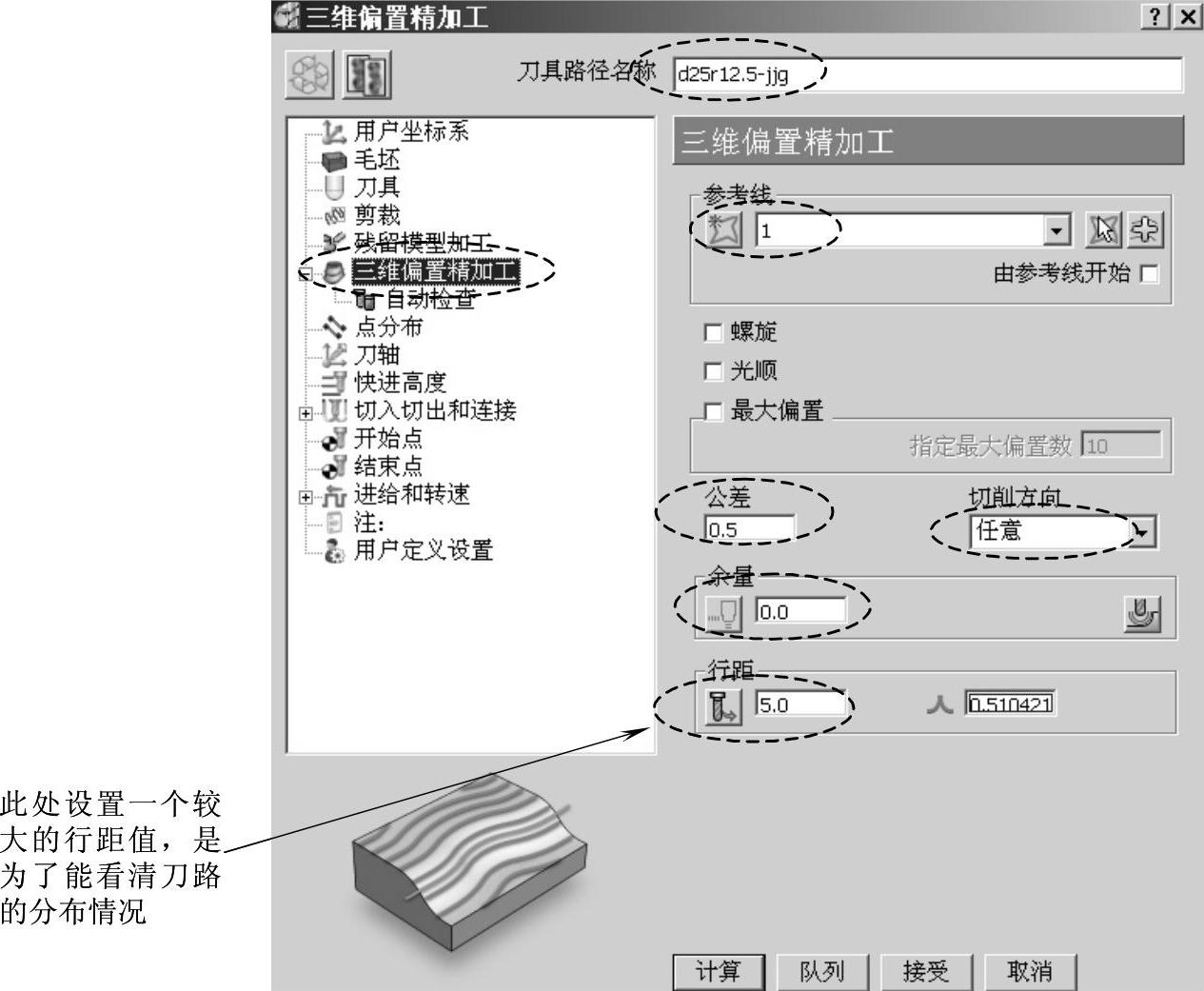

在PowerMILL综合工具栏中单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“精加工”选项卡,在该选项卡中选择“三维偏置精加工”,单击“接受”按钮,打开“三维偏置精加工”表格,按图4-48所示设置参数。

,打开“策略选取器”对话框,选择“精加工”选项卡,在该选项卡中选择“三维偏置精加工”,单击“接受”按钮,打开“三维偏置精加工”表格,按图4-48所示设置参数。

图4-48 精加工参数设置

在“三维偏置精加工”表格的策略树中,双击“切入切出和连接”树枝,将它展开。单击“连接”树枝,调出“连接”选项卡,按如图4-49所示设置连接参数。

图4-49 设置连接参数

图4-50 精加工刀具路径

设置完上述参数后,单击“计算”按钮,系统计算出图4-50所示刀具路径。

单击“取消”按钮,关闭“三维偏置精加工策略”表格。

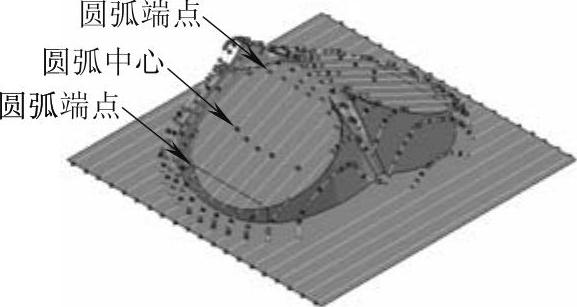

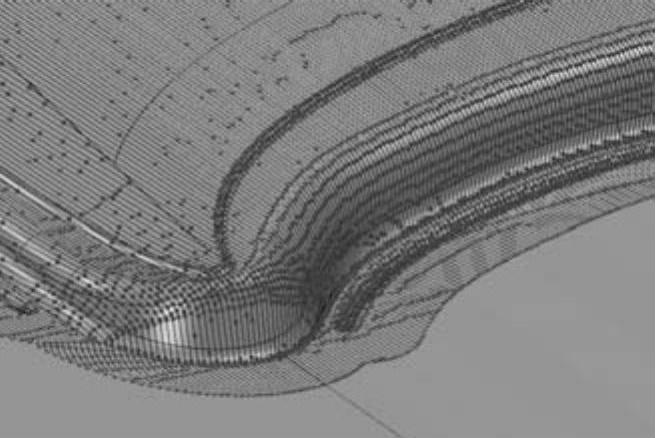

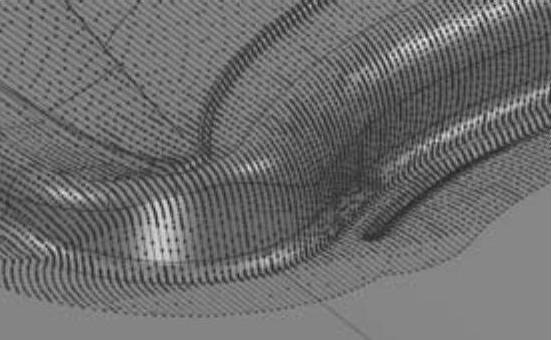

在刀具路径编辑工具栏中单击显示点按钮 ,系统显示出刀具路径中的刀位点,如图4-51所示。图4-52是模型中带圆弧局部区域的刀位点。

,系统显示出刀具路径中的刀位点,如图4-51所示。图4-52是模型中带圆弧局部区域的刀位点。

由图4-51和图4-52所示刀位点可见,精加工刀具路径的刀位点分布并不均匀,这样直接导致的结果是机床在执行程序时,刀位点稀的地方进给速度快,而刀位点密集的地方进给速度慢,间接影响加工表面质量、效率以及机床、刀具使用寿命。

图4-51 刀具路径的刀位点

图4-52 局部放大区域刀位点

步骤四 优化精加工刀具路径

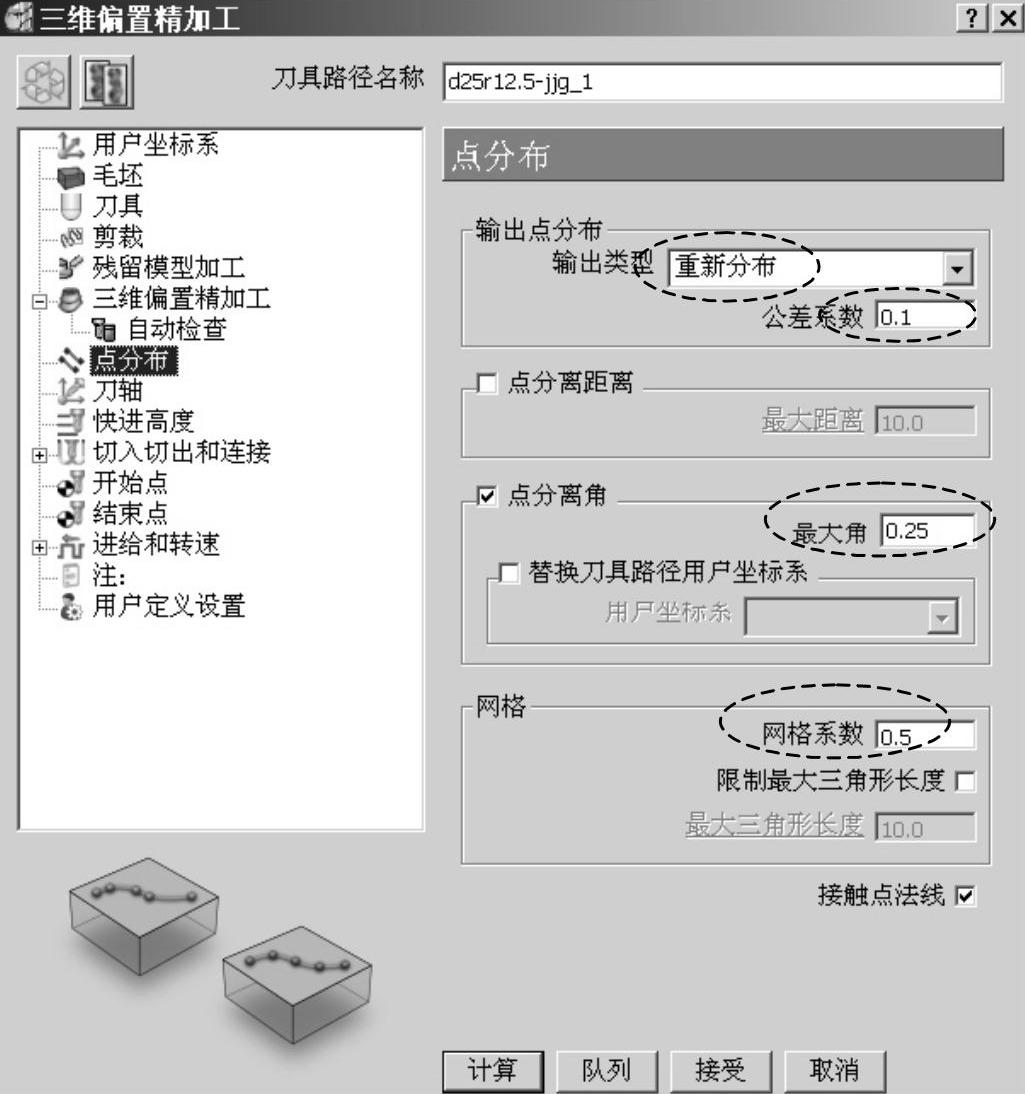

在PowerMILL资源管理器中,右击刀具路径“d25r12.5-jjg”,在弹出的快捷菜单条中单击“编辑”→“复制刀具路径”,系统即复制出一条刀具路径,其名称为“d25r12.5-jjg_1”。

右击刀具路径“d25r12.5-jjg_1”,在弹出的快捷菜单条中单击“激活”。再次右击刀具路径“d25r12.5-jjg_1”,在弹出的快捷菜单条中单击“设置”,打开“三维偏置精加工”表格。单击编辑刀具路径参数按钮 ,激活刀具路径参数。

,激活刀具路径参数。

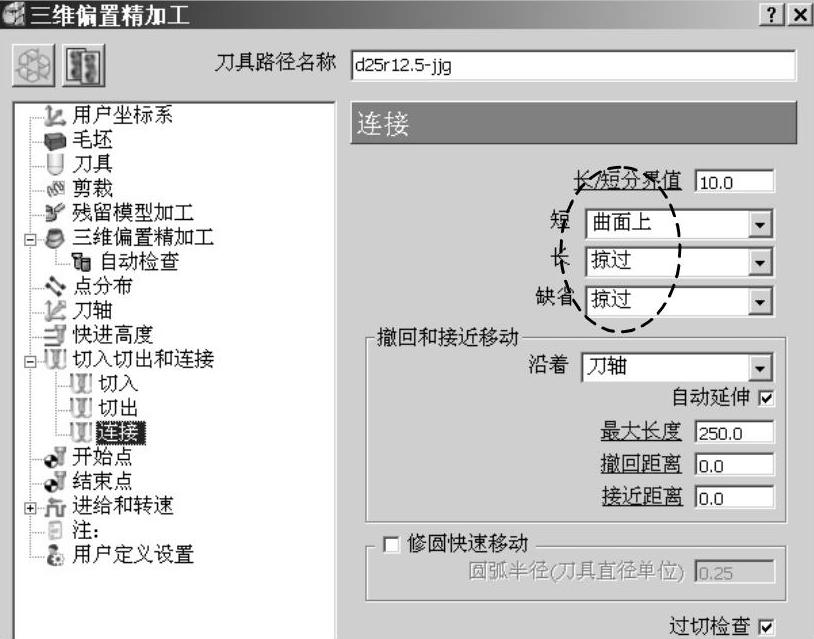

在“三维偏置精加工”表格中的策略树中,单击“点分布”树枝,打开“点分布”表格,按图4-53所示设置点分布参数。

图4-53 点分布参数设置

设置完参数后,单击“计算”按钮,系统计算出图4-54所示刀具路径,并显示出刀位点。

图4-55是局部区域刀位点放大图。

图4-54 刀具路径的刀位点

图4-55 局部区域刀位点

由图4-54和图4-55可见,更改点分布参数后的精加工刀具路径其刀位点分布更为均匀,在实际加工过程中,刀具会走得更为平稳,表面加工质量因此得到提高。

单击“接受”按钮,关闭“三维偏置精加工”表格。

步骤五 保存项目文件

在PowerMILL下拉菜单条中单击“文件”→“保存项目”,输入项目文件名称为“4-02rqg-op10”,单击“保存”按钮,完成项目文件保存操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。