在实际加工过程中,如果出现机床频繁的提刀现象,这首先会造成空行程的增加,其次增多了下切速度很慢的切入段次数,从而会极大地降低加工效率。因此,具有过多提刀次数的粗加工程序必须经过优化。那么如何来减少粗加工过程中的提刀次数呢?

编著者认为可以从以下一些方面来做一些工作。

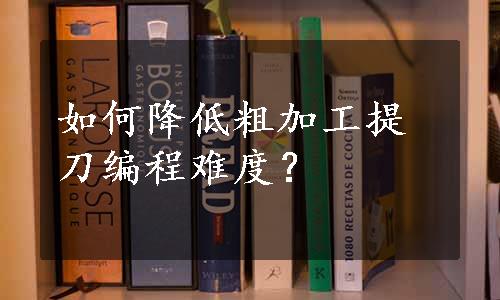

1)改变切削方向。如图3-54所示,设置轮廓切削方向和区域切削方向为“任意”,能大大减少提刀次数。

但是要提醒读者注意,为了提高刀具寿命,减小振动,粗加工工步一般会设置为顺铣切削方式。在实际编程时,具体使用什么切削方式,编程者可以根据实际机床、刀具和毛坯材料来决定。例如,在粗加工非金属材料(例如泡沫)时,就可以设置切削方式为任意。

2)使用特别绘制的边界约束进刀位置,从而减少提刀次数。

3)粗加工工步之前预先钻孔,使每层切削的进刀位置固定为孔位置,从而可以设置切入方式为直接切入,提高切削效率。

下面用两个例子来说明减少提刀次数的编程方法。

图3-54 设置切削方向

例3-2 减少粗加工提刀次数的实例一

本例仍然采用例3-1所使用的零件为编程对象。

编程工艺思路:

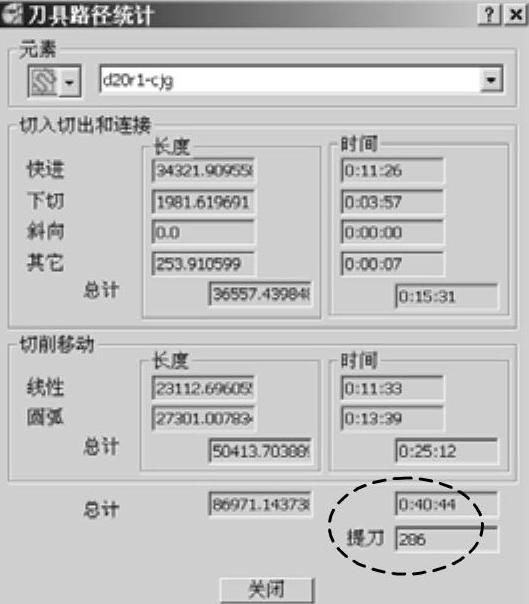

在编制粗加工刀具路径之前,先绘制出一条边界线,在边界线中,预留进刀位置,使每次进刀和提刀发生在这个位置。

操作步骤如下:

步骤一 打开加工项目

在PowerMILL系统下拉菜单条中单击“文件”→“打开项目”,打开“打开项目”对话框,选择E:\PM2012 EX\3-1 hlamp文件夹,然后单击“确定”按钮,完成操作。

步骤二 统计粗加工刀具路径提刀次数

在PowerMILL资源管理器中双击“刀具路径”树枝,展开它。右击粗加工刀具路径“d20r1-cjg”,在弹出的快捷菜单条中选择“激活”,将粗加工刀具路径激活。

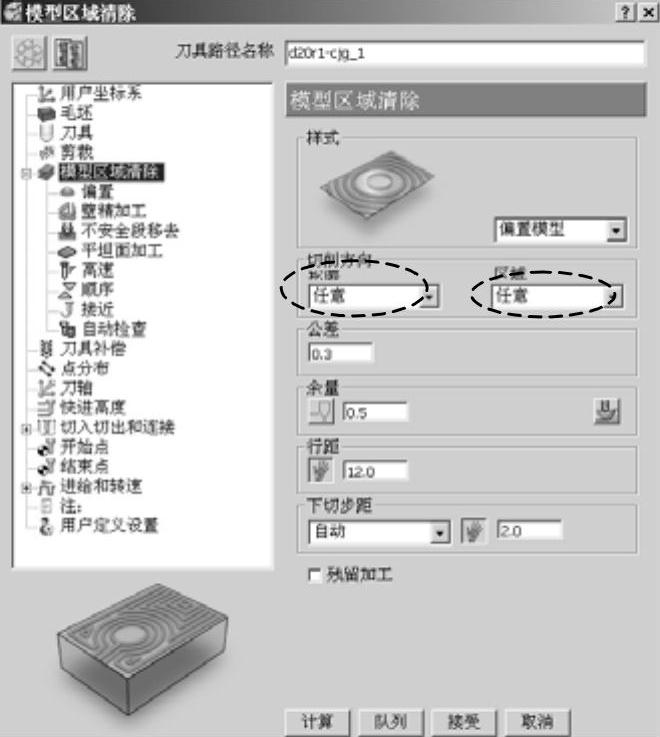

再次右击刀具路径d20r1-cjg,在弹出的快捷菜单条中单击“统计”,打开“刀具路径统计”对话框,如图3-55所示,提示提刀次数为286次,理论切削工时为40min44s。

单击“关闭”按钮,关闭“刀具路径统计”对话框。

图3-55 “刀具路径统计”对话框

再次右击粗加工刀具路径“d20r1-cjg”,在弹出的快捷菜单条中选择“激活”,取消粗加工刀具路径的激活状态。

步骤三 创建边界

在PowerMILL资源管理器中右击“边界”树枝,在弹出的快捷菜单条中单击“定义边界”→“用户定义”,打开“用户定义边界”对话框,系统自动定义该边界名称为“1”。

单击“用户定义边界”对话框中的勾画按钮 ,打开“曲线编辑器”工具条。

,打开“曲线编辑器”工具条。

单击“曲线编辑器”工具条中的连续直线按钮 ,进入绘制连续直线状态。

,进入绘制连续直线状态。

在“查看”工具条中,单击沿Z轴方向查看按钮 ,将模型摆正。

,将模型摆正。

单击键盘上的Ctrl+T键,将光标显示为刀具。

在绘图区绘制图3-56所示封闭线框作为边界1,单击“曲线编辑器”工具条中的 按钮完成边界1的绘制。

按钮完成边界1的绘制。

图3-56 边界1

步骤四 复制并编辑粗加工刀具路径“d20r1-cjg”

在PowerMILL资源管理器中右击刀具路径“d20r1-cjg”,在弹出的快捷菜单条中单击“编辑”→“复制刀具路径”,系统即复制出新的刀具路径“d20r1-cjg_1”。

在PowerMILL资源管理器中右击刀具路径“d20r1-cjg_1”,在弹出的快捷菜单条中选择“激活”,将该刀具路径激活。

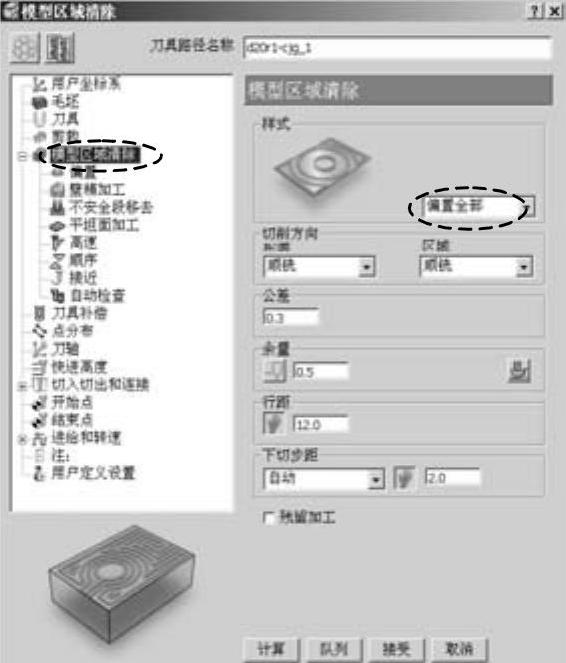

再次右击该刀具路径,在弹出的快捷菜单条中选择“设置”,打开“模型区域清除”表格,在该表格中,单击编辑刀具路径参数按钮 ,激活表格参数,按图3-57所示调整参数。

,激活表格参数,按图3-57所示调整参数。

图3-57 调整参数

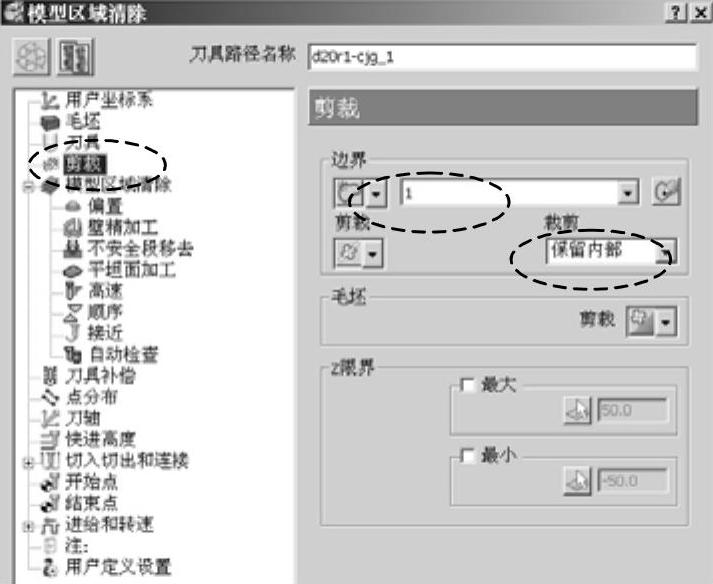

在“模型区域清除”表格里的策略树中,单击“剪裁”树枝,切换到“剪裁”选项卡,按图3-58所示设置参数。

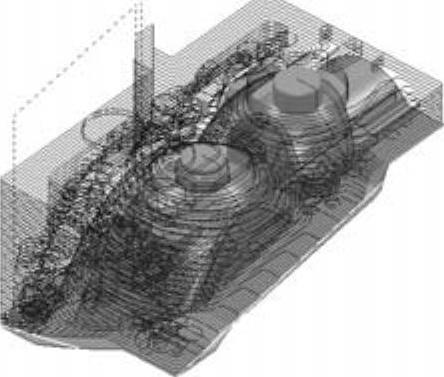

单击“计算”按钮,系统计算出图3-59所示刀具路径。

图3-58 设置剪裁参数

图3-59 编辑后的刀具路径

单击“取消”按钮,关闭“模型区域清除”表格。

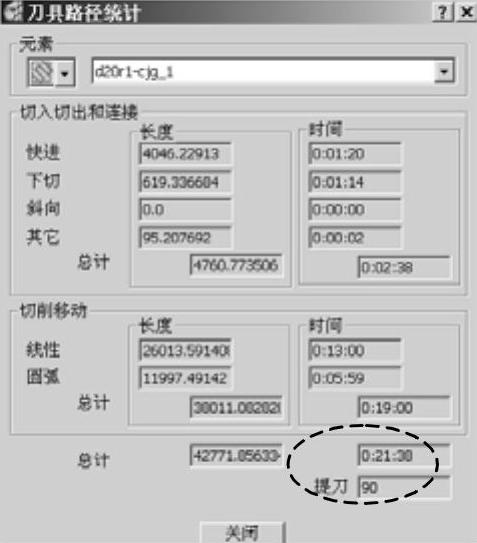

在PowerMILL资源管理器中右击刀具路径“d20r1-cjg_1”,在弹出的快捷菜单条中选择“统计”,打开“刀具路径统计”对话框,如图3-60所示,提示提刀次数为90次,理论切削工时为21min38s。这说明在边界的限制作用下,提刀次数大大减少了(最初计算的普通粗加工刀具路径的提刀次数是180次,高速粗加工刀具路径的提刀次数是286次)。

图3-60 “刀具路径统计”对话框

要提醒读者的是,边界的形状、约束进刀的位置等因素对提刀次数的影响较大,读者可以根据具体的零件尝试不同的边界形状,逐渐归纳出经验来。

另外,要对理论切削工时比高速加工刀具路径的理论工时还少进行一个说明。这是因为该刀具路径没有摆线切削路径,而且该刀具路径有较多的直角转弯路径,在实际切削时,所耗的工时可能是理论切削工时的2~5倍。

单击“关闭”按钮,关闭“刀具路径统计”对话框。

注:

如果读者统计的提刀次数与本书的不一致,并不说明操作有错误。重点是要读者明白通过一些手段来减少提刀次数的方法和意义。

步骤五 保存项目(www.daowen.com)

在PowerMILL下拉菜单条中单击“文件”→“保存项目”,完成保存项目的操作。

下面,来讨论另一种减少提刀次数的编程技巧。

例3-3 减少粗加工提刀次数的实例二

图3-61所示型腔零件,以减少提刀次数为目标,编制其粗加工刀具路径。

图3-61 型腔零件

编程工艺思路:

图3-61所示型腔零件是较简单的两轴半加工零件。为了减少提刀次数,在粗加工之前,拟在型腔中加工一个工艺导引孔,使下刀和提刀都发生在这个孔位置。

操作步骤如下:

步骤一 打开加工项目

1)复制光盘内文件到本地磁盘:复制光盘上的文件“*:\Source\ch03\3-3 xq”到“E:\PM2012 EX”目录下。

2)在PowerMILL系统下拉菜单条中单击“文件”→“打开项目”,打开打开项目对话框,选择“E:\PM2012 EX\3-3 xq”文件夹,然后单击“确定”按钮,完成操作。

步骤二 计算粗加工刀具路径

在PowerMILL综合工具栏中单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“三维区域清除”选项卡,在该选项卡中选择“模型区域清除”,单击“接受”按钮,打开“模型区域清除”表格,按图3-62所示设置参数。

,打开“策略选取器”对话框,选择“三维区域清除”选项卡,在该选项卡中选择“模型区域清除”,单击“接受”按钮,打开“模型区域清除”表格,按图3-62所示设置参数。

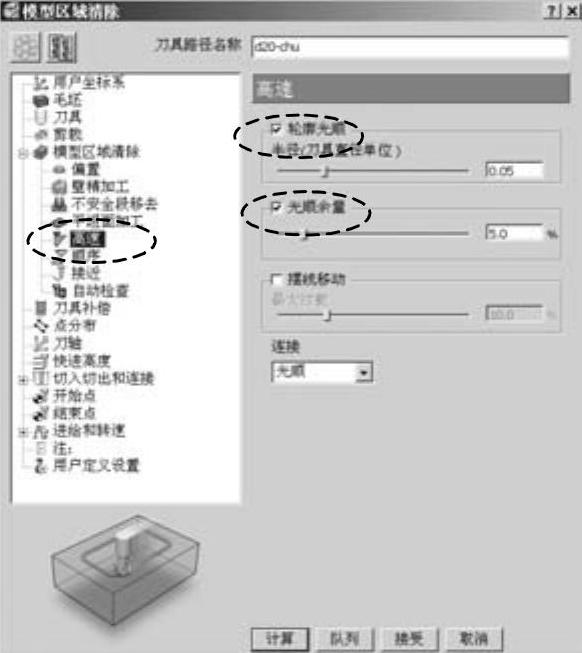

设置完上述参数后,在“模型区域清除”表格左侧的策略树中单击“高速”选项,调出“高速”选项卡,按图3-63所示设置。

图3-62 粗加工参数设置1

图3-63 粗加工参数设置2

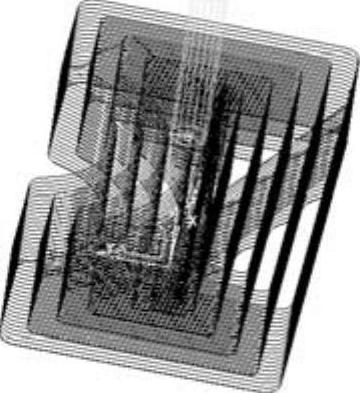

设置完参数后,单击“计算”按钮,系统计算出图3-64所示刀具路径(如果计算不出刀具路径,请读者使用系统默认的参数计算了毛坯和快进高度后,再重新设置粗加工刀具路径参数并计算之)。

由图3-64所示可见,该刀具路径的下刀点较多,且存在较多的提刀动作。

在PowerMILL资源管理器中双击刀具路径树枝,展开它。右击树枝下的刀具路径“d20-chu”,在弹出的快捷菜单条中选择“统计”,打开“刀具路径统计”对话框,如图3-65所示。请读者注意该刀具路径的理论切削工时是1h13min37s,提刀次数为63次。

图3-64 型腔零件粗加工刀具路径

图3-65 粗加工刀具路径统计

单击“取消”按钮,关闭“刀具路径统计”对话框。

步骤三 优化粗加工刀具路径

1)调整模型视角:在PowerMILL查看工具条中,单击从上查看按钮 ,将模型摆成与显示屏平行的位置。

,将模型摆成与显示屏平行的位置。

2)创建参考点:在PowerMILL资源管理器中右击“参考线”树枝,在弹出的快捷菜单条中选择“产生参考线”,系统即创建出名称为1、内容为空的参考线。

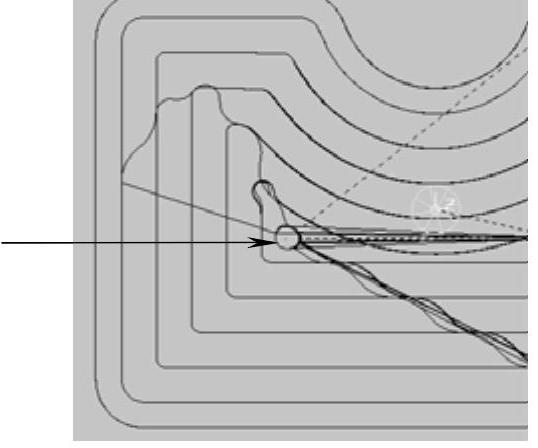

双击“参考线”树枝,展开它。右击“参考线1”,在弹出的快捷菜单条中选择“曲线编辑器…”,打开“曲线编辑”工具条。单击该工具条中的创建点按钮 ,在图3-66所示大致位置单击即创建一个新点。

,在图3-66所示大致位置单击即创建一个新点。

图3-66 创建新点

单击曲线编辑器中的勾按钮 ,完成参考点创建。

,完成参考点创建。

3)在PowerMILL资源管理器中右击刀具路径“d20-chu”,在弹出的快捷菜单条中单击“编辑”→“复制刀具路径”,系统即复制出新的刀具路径“d20-chu_1”。

在PowerMILL资源管理器中右击刀具路径“d20-chu_1”,在弹出的快捷菜单条中选择“激活”,使“d20-chu_1”刀具路径处于激活状态。

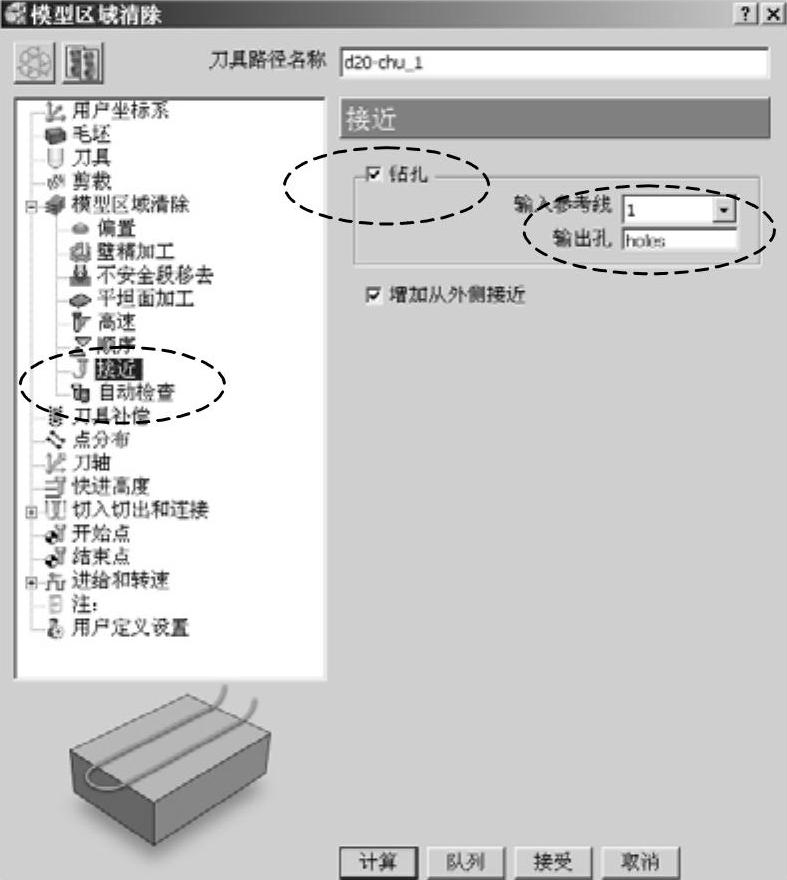

再次右击该刀具路径,在弹出的快捷菜单条中选择“设置”,打开“模型区域清除”表格,在该表格中,单击编辑刀具路径参数按钮 ,激活表格参数,按图3-67所示调整参数。

,激活表格参数,按图3-67所示调整参数。

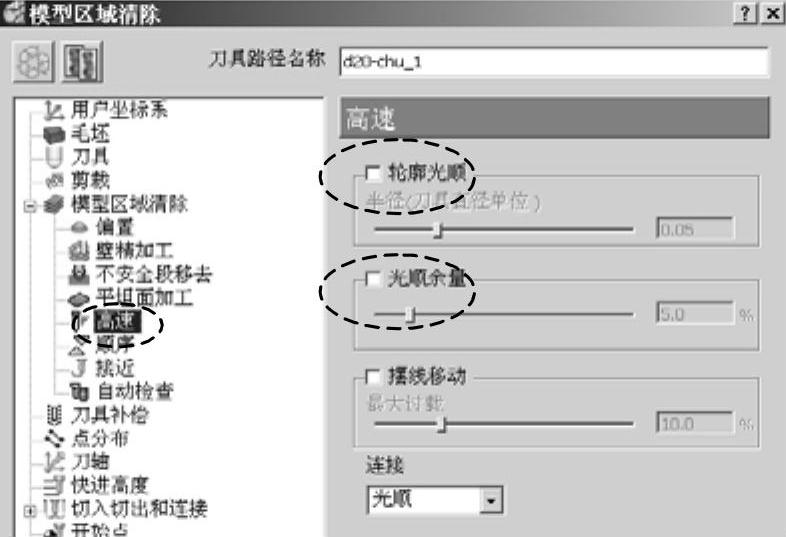

图3-67 调整接近参数

设置完上述参数后,在“模型区域清除”表格左侧的策略树中单击“高速”选项,调出“高速”选项卡,按如图3-68所示设置参数。

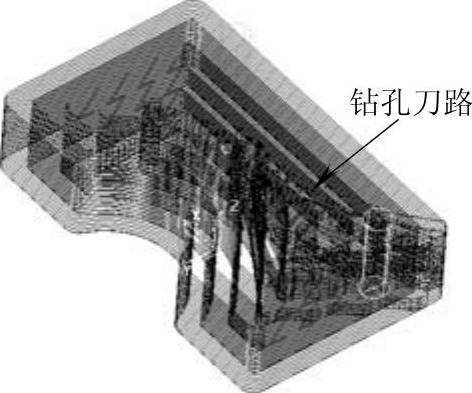

设置完参数后,单击“计算”按钮,系统计算出图3-69所示刀具路径。

由图3-69所示可见,该刀具路径增加了一条钻孔刀具路径。

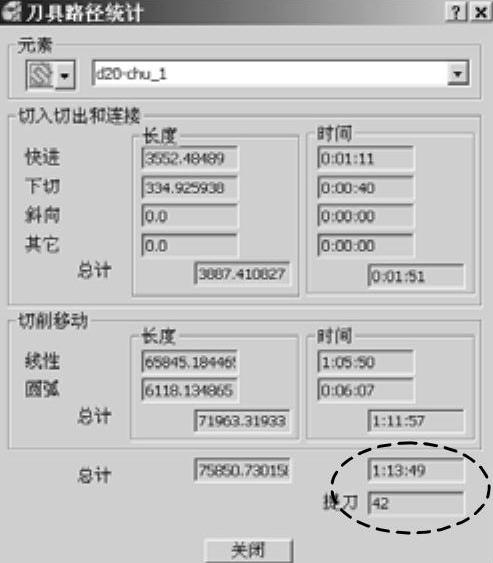

在PowerMILL资源管理器中双击刀具路径树枝,展开它。右击树枝下的刀具路径“d20-chu_1”,在弹出的快捷菜单条中选择“统计”,打开“刀具路径统计”对话框,如图3-70所示。请读者注意该刀具路径的理论切削工时是1h13min49s,提刀次数下降为42次。

图3-68 调整高速参数

图3-69 型腔零件粗加工刀具路径

图3-70 粗加工刀具路径统计

单击“取消”按钮,关闭“刀具路径统计”对话框。

步骤四 保存项目

在PowerMILL下拉菜单条中单击“文件”→“保存项目”,完成保存项目操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。