下面借助一个具体的例子来详细讨论提高粗加工效率的编程方法。在这个例子中,请读者着重关注以下几个方面:

1)同一下刀点的设置方法。

2)减少提刀的编程方法。

3)计算高速粗加工刀具路径的编程方法(包括赛车线技术、自动摆线技术和倒圆行切技术)。

4)提高二次粗加工效率的方法。

例3-1 车灯罩凸模零件粗加工

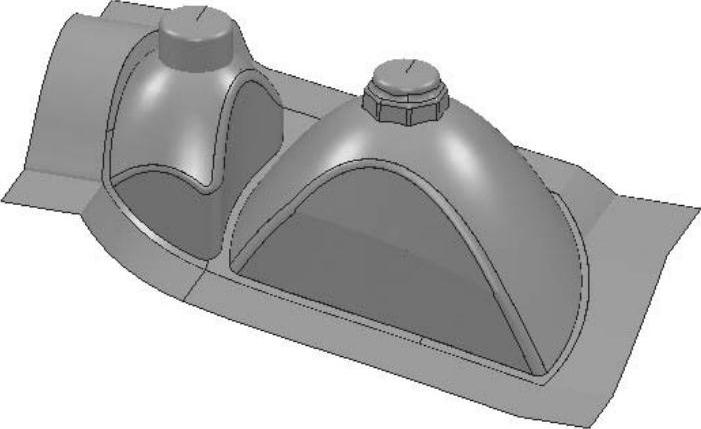

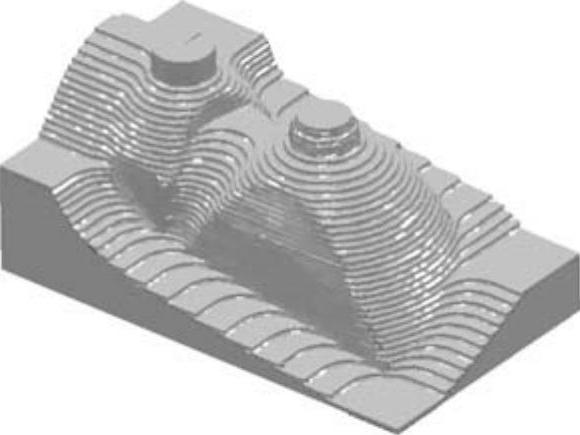

如图3-1所示零件,要求编制高效的粗加工刀具路径。

图3-1 车灯罩模具零件

编程工艺思路

图3-1是一个车灯罩模具零件。该零件的结构具有以下特点:

1)零件总体尺寸为131mm×58mm×75mm,主要由成形曲面构成。

2)两车灯之间的间距较小,沟槽较深(大于40mm),要注意刀具的伸出量以及刀具直径的选取。

在本例中,拟选用直径20mm、刀尖圆角1mm的平头铣刀配合模型区域清除策略来计算粗加工刀具路径。

操作步骤如下:

步骤一 新建加工项目

1)复制光盘内文件到本地磁盘:复制光盘上的文件“*:\Source\ch03\hlamp.dgk”到“E:\PM2012 EX”目录下。

2)启动PowerMILL2012软件:双击桌面上的PowerMILL2012图标 ,打开PowerMILL系统。

,打开PowerMILL系统。

3)输入模型:在下拉菜单中单击“文件”→“输入模型”,打开“输入模型”对话框,选择“E:\PM2012 EX\hlamp.dgk”文件,然后单击“打开”按钮,完成模型输入操作。

步骤二 准备加工

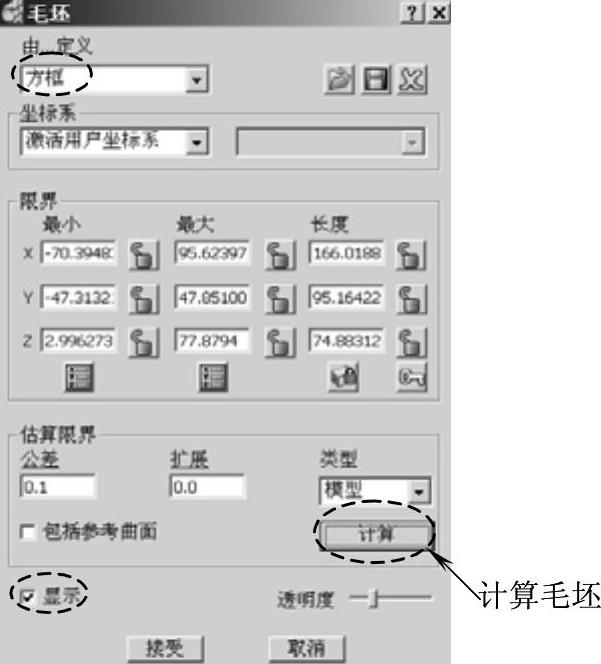

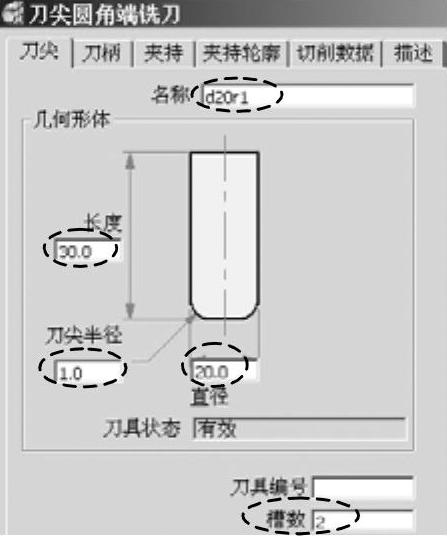

1)创建毛坯:在PowerMILL综合工具栏中单击创建毛坯按钮 ,打开“毛坯”表格,勾选“显示”选项,然后单击“计算”按钮,如图3-2所示,创建出方形毛坯来,如图3-3所示,单击“接受”按钮完成创建毛坯操作。

,打开“毛坯”表格,勾选“显示”选项,然后单击“计算”按钮,如图3-2所示,创建出方形毛坯来,如图3-3所示,单击“接受”按钮完成创建毛坯操作。

图3-2 毛坯参数设置

图3-3 创建毛坯

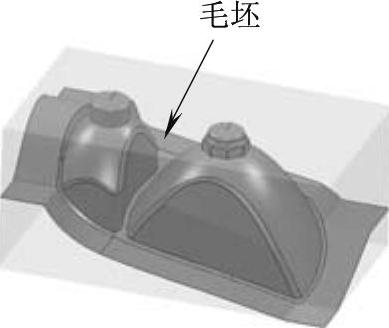

2)创建粗加工刀具:在PowerMILL资源管理器中,右击“刀具”树枝,在弹出的快捷菜单条中选择“产生刀具”→“刀尖圆角端铣刀”,打开“刀尖圆角端铣刀”表格,按图3-4所示设置刀具切削刃部分的参数。

图3-4 “d20r1”切削刃部分参数

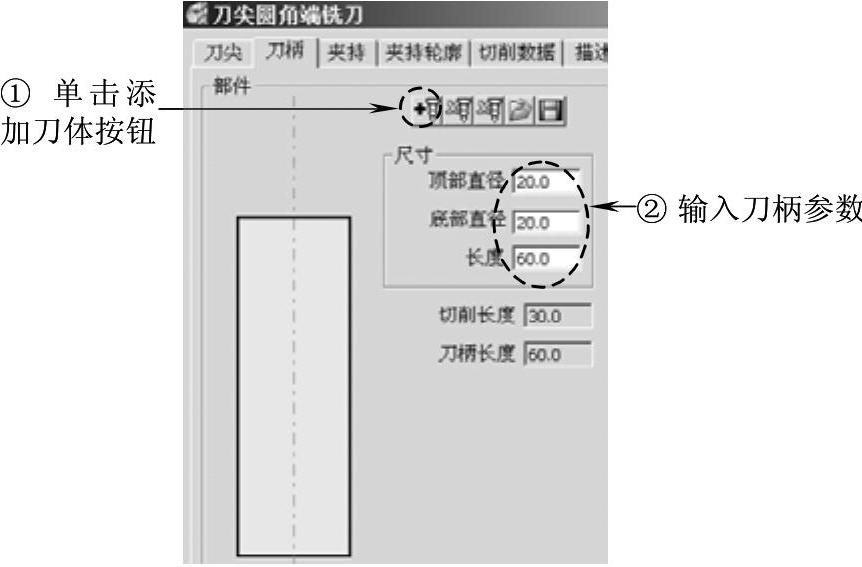

单击“刀尖圆角端铣刀”表格中的“刀柄”选项卡,切换到“刀具刀柄”表格,按图3-5所示设置刀柄部分参数。

图3-5 “d20r1”刀柄部分参数

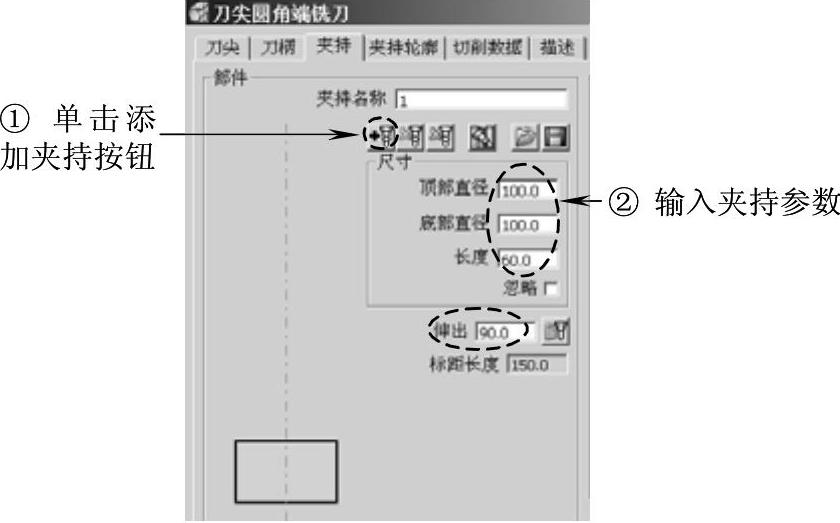

单击“刀尖圆角端铣刀”表格中的“夹持”选项卡,切换到刀具夹持表格,按图3-6所示设置刀具夹持部分参数。

图3-6 “d20r1”刀具夹持部分参数

完成上述参数设置后,单击“刀尖圆角端铣刀”表格中的“关闭”按钮,创建出一把带夹持的、完整的刀尖圆角端铣刀“d20r1”。

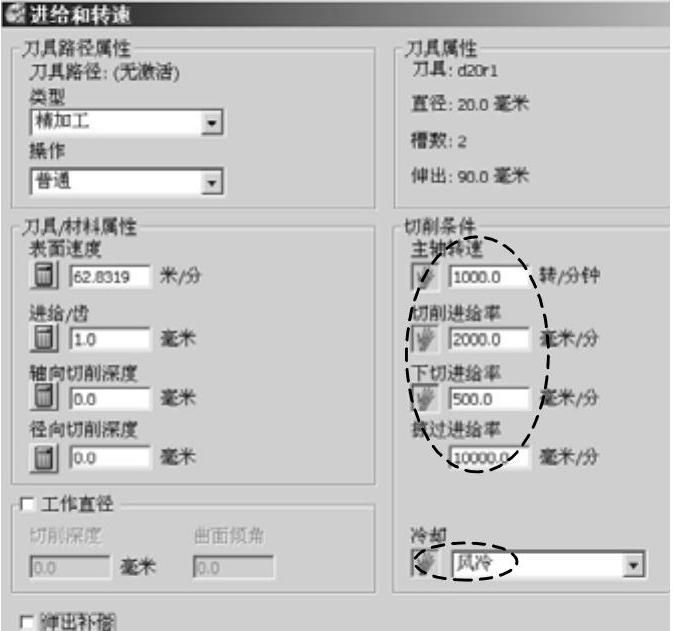

3)设置粗加工进给和转速:在PowerMILL综合工具栏中单击进给和转速按钮 ,打开“进给和转速”表格,按图3-7所示设置粗加工进给和转速参数。完成设置后,单击“接受”按钮退出。

,打开“进给和转速”表格,按图3-7所示设置粗加工进给和转速参数。完成设置后,单击“接受”按钮退出。

图3-7 设置粗加工进给和转速参数

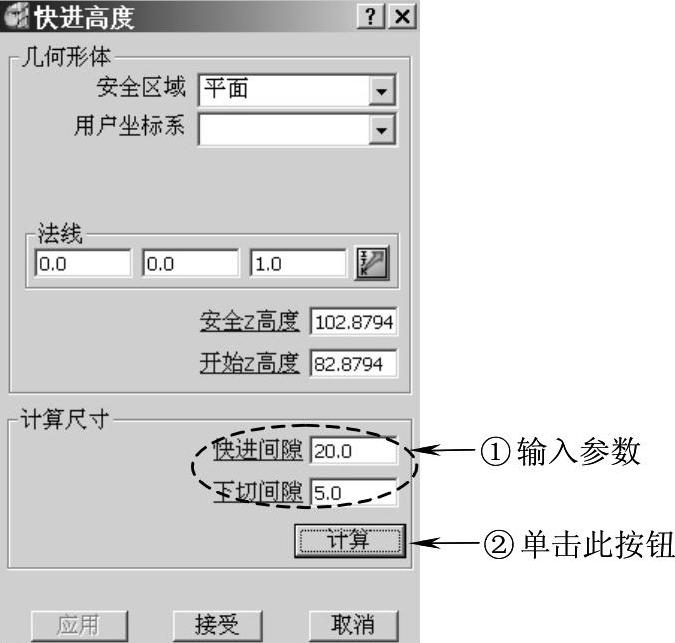

4)设置快进高度:在PowerMILL综合工具栏中单击快进高度按钮 ,打开“快进高度”表格,按图3-8所示设置快进高度参数,完成后单击“接受”按钮退出。

,打开“快进高度”表格,按图3-8所示设置快进高度参数,完成后单击“接受”按钮退出。

图3-8 设置快进高度参数

5)设置加工开始点和结束点:在PowerMILL综合工具栏中单击开始点和结束点按钮 ,打开“开始点和结束点”表格。在“开始点”选项卡中,设置“方法”栏下的“使用”选项为“毛坯中心安全高度”,如图3-9所示;在“结束点”选项卡中,设置“方法”栏下的“使用”选项为“最后一点安全高度”,如图3-10所示。设置完成后,单击“接受”按钮退出。

,打开“开始点和结束点”表格。在“开始点”选项卡中,设置“方法”栏下的“使用”选项为“毛坯中心安全高度”,如图3-9所示;在“结束点”选项卡中,设置“方法”栏下的“使用”选项为“最后一点安全高度”,如图3-10所示。设置完成后,单击“接受”按钮退出。

图3-9 设置开始点

图3-10 设置结束点

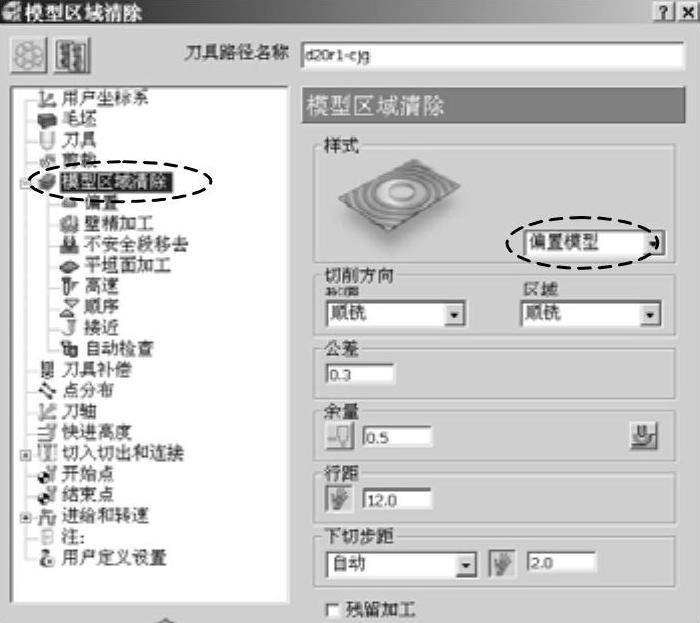

步骤三 计算粗加工刀具路径

(1)计算一般的粗加工刀具路径

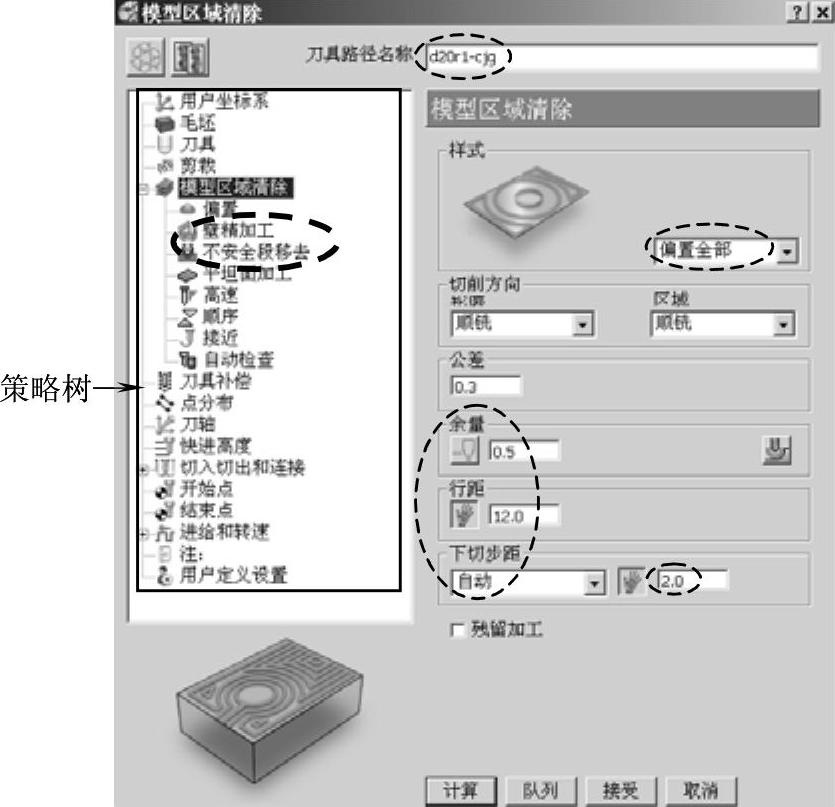

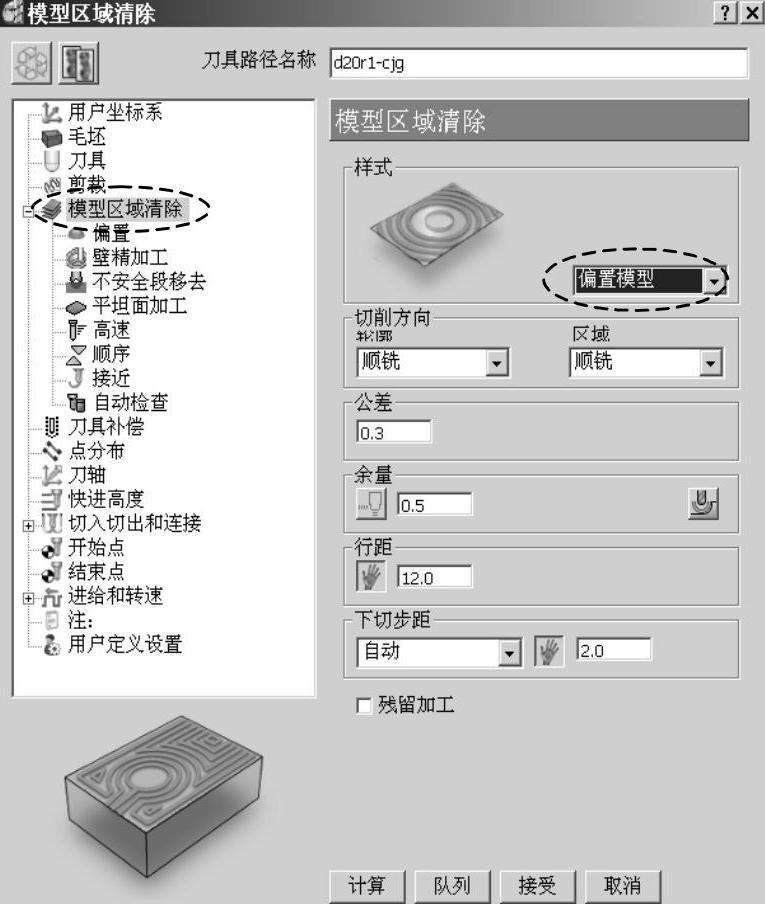

在PowerMILL综合工具栏中单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“三维区域清除”选项卡,在该选项卡中选择“模型区域清除”,单击“接受”按钮,打开“模型区域清除”表格,按图3-11所示设置参数。

,打开“策略选取器”对话框,选择“三维区域清除”选项卡,在该选项卡中选择“模型区域清除”,单击“接受”按钮,打开“模型区域清除”表格,按图3-11所示设置参数。

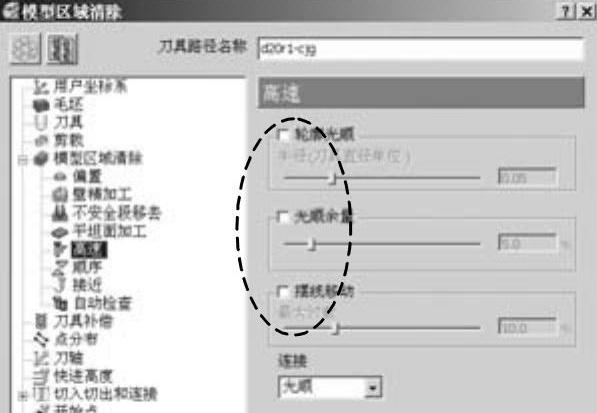

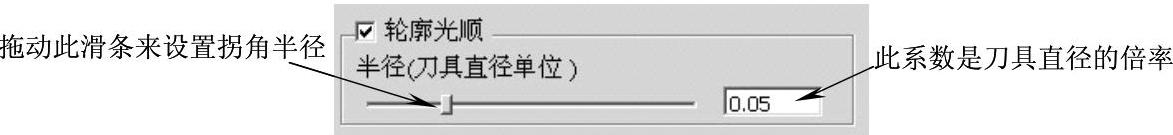

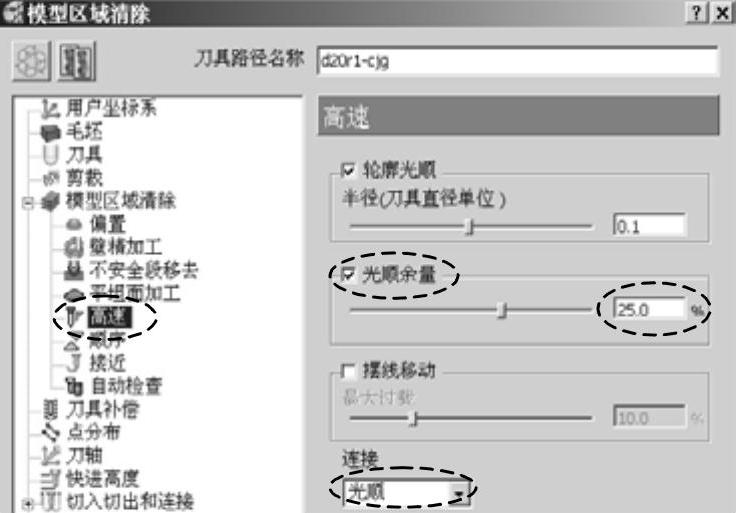

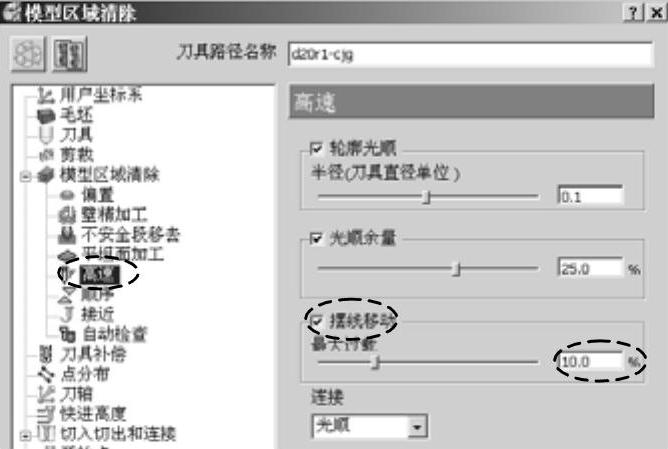

设置完上述参数后,在“模型区域清除”表格左侧的策略树中单击“高速”选项,调出高速选项卡,按图3-12所示设置参数。

图3-11 粗加工参数设置一

图3-12 粗加工参数设置二

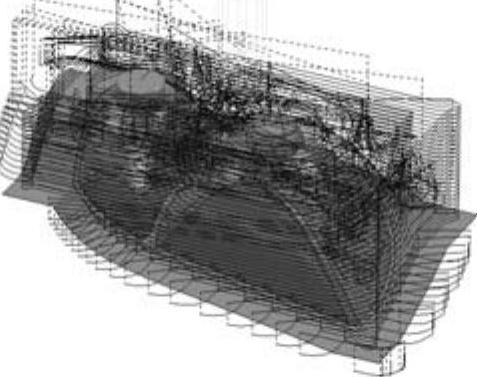

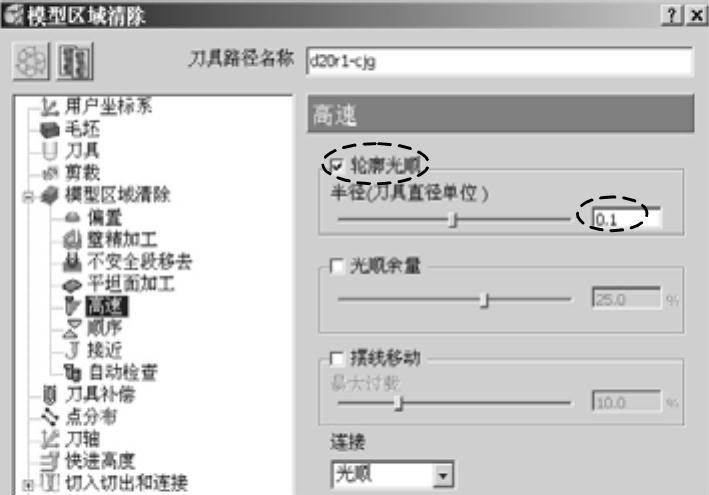

设置完参数后,单击“计算”按钮,系统计算出图3-13所示刀具路径。

在PowerMILL资源管理器中,双击“刀具路径”树枝,展开它。右击树枝下的刀具路径“d20r1-cjg”,在弹出的快捷菜单条中选择“统计”,打开“刀具路径统计”表格,如图3-14所示。请读者注意,按图3-7所示参数计算,该刀具路径的理论切削工时是21min36s,其中切入切出和连接的时间是7min23s,提刀次数为180次。在实际加工过程中,发现这类粗加工刀具路径的实际加工时间往往是理论时间的3~5倍,即实际加工时间大约为64~110min。

图3-13 车灯罩模具零件粗加工刀具路径一

图3-14 粗加工刀具路径统计一

单击“取消”按钮,关闭“刀具路径统计”表格。

我们已经清楚,粗加工首要追求的目标是加工效率,获取最大的材料去除率。为了实现这样的目标,增加切削用量是一种方法,但是这种方法很大程度上受到刀具、机床等工艺系统刚性的制约。另一种更可取的方法则是依赖CAM软件计算出适合高速加工方式的刀具路径来提高加工效率。

下面来仔细观察图3-13所示粗加工刀具路径。在刀具路径编辑工具条中,单击按Z高度查看刀具路径按钮 ,打开“Z高度”表格,单击图3-15所示“Z高度”为52.261行,在绘图区显示模型Z=52.261高度处的单层粗加工刀具路径,如图3-16所示。

,打开“Z高度”表格,单击图3-15所示“Z高度”为52.261行,在绘图区显示模型Z=52.261高度处的单层粗加工刀具路径,如图3-16所示。

图3-15 按Z高度查看刀具路径

图3-16 单层粗加工刀具路径一

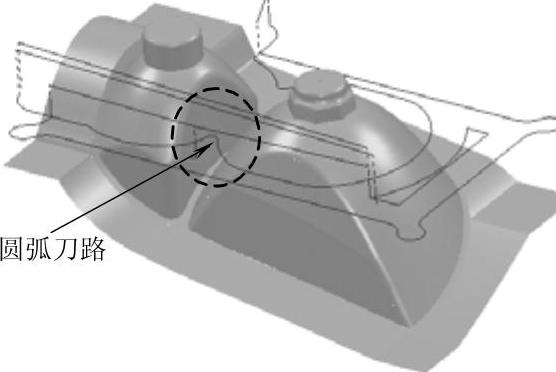

图3-16所示刀具路径,在零件的槽缝处,刀具路径是尖角过渡。这种走刀方式在高速加工中要极力避免。因为这会使机床产生频繁的加减速,从而对刀具、工件以及机床造成损害,并且会极大地影响到加工效率。理想的刀具路径是,在零件拐角处的刀具路径段是圆弧而不是尖角。在PowerMILL系统中,使用倒圆行切技术来生成所需要的理想刀具路径。

关闭“Z高度”表格。

(2)计算倒圆行切粗加工刀具路径

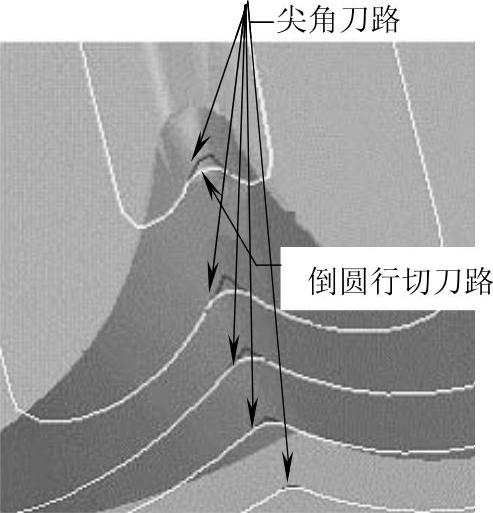

倒圆行切也称为轮廓光顺,其涵义是每个切削层上的刀具路径在零件尖角部位倒圆,以避免刀具切削方向的急剧变化,如图3-17所示。

图3-17 倒圆行切粗加工刀具路径

系统用“拐角半径(TDU)”来设置刀具路径在尖角部位倒圆角的半径大小。拐角半径(TDU)值用当前加工刀具直径乘以一个倍数来计算,这个倍数的取值范围是0.005~0.2。例如,当前加工刀具的直径是20mm,当拐角半径(TDU)取为0.1时,刀具路径在尖角处的倒圆半径是2mm。

图3-18所示为拖动滑条或直接输入数值来设置拐角半径参数。

图3-18 拐角半径

在拖动滑条时,由于滑条很灵敏,所以要想调整到特定的一个数,例如0.15,会比较困难。解决方法是,当拖动滑条使倍数接近0.15时,用键盘上的左、右光标移动键来调整倍数值;另一种方法是直接输入数值。

在“模型区域清除”表格中,单击编辑刀具路径参数按钮 ,激活该表格,在策略树中单击“高速”选项,调出高速选项卡,按图3-19所示设置倒圆行切参数。

,激活该表格,在策略树中单击“高速”选项,调出高速选项卡,按图3-19所示设置倒圆行切参数。

图3-19 高速加工参数设置一

设置完成后,单击“计算”按钮,系统计算出图3-20所示刀具路径。

单击按Z高度查看刀具路径按钮 ,打开“Z高度”表格,单击“Z高度”为52.261行,在绘图区显示模型Z=52.261高度处的单层粗加工刀具路径,如图3-21所示。可以看出,刀具路径在拐角处已经是圆弧过渡。

,打开“Z高度”表格,单击“Z高度”为52.261行,在绘图区显示模型Z=52.261高度处的单层粗加工刀具路径,如图3-21所示。可以看出,刀具路径在拐角处已经是圆弧过渡。

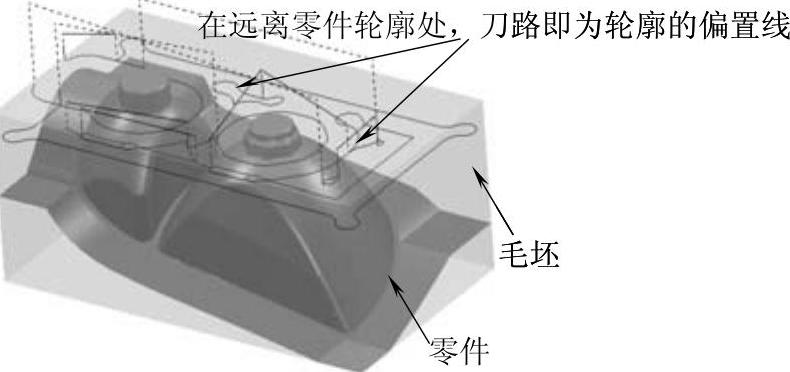

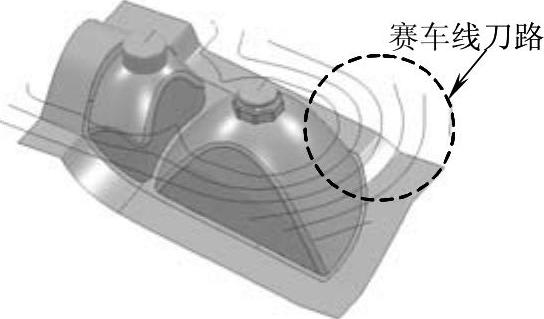

进一步观察图3-20以及图3-21所示刀具路径,在远离零件轮廓处,刀具路径即开始按零件轮廓线偏置生成环绕刀具路径,如图3-22所示,其缺点是零件轮廓线越复杂,刀具路径也会越复杂,机床运行时频繁地加速、减速,从而显著地降低切削效率。

图3-22所示并不是理想的高速加工刀具路径。理想的刀具路径是,在远离零件轮廓线处,刀具路径为赛车线(平行线),直到在接近零件轮廓时才生成轮廓偏置刀具路径。

关闭“Z高度”表格。

图3-20 车灯罩模具零件粗加工刀具路径二

图3-21 单层粗加工刀具路径二

图3-22 车灯罩模具零件粗加工刀具路径三

(3)计算赛车线粗加工刀具路径

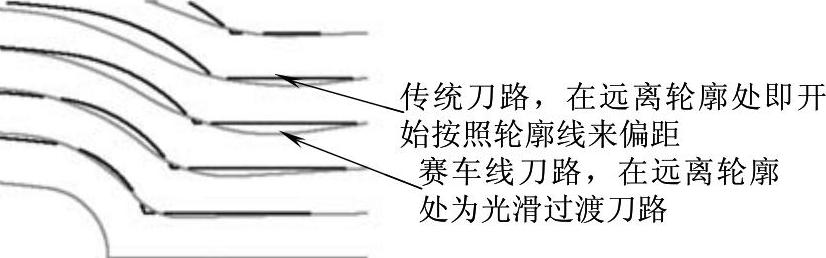

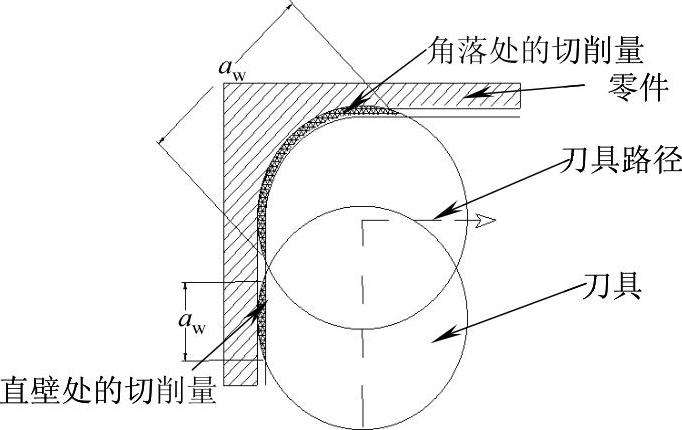

赛车线加工技术是Delcam公司的高速粗加工技术专利。该技术使刀具路径在许可步距范围内进行光顺处理,远离零件轮廓的刀具路径其尖角处用倒圆角代替,使刀具路径的形式就像赛车道。图3-23所示是赛车线刀具路径与传统刀具路径的比较。

图3-23 赛车线刀具路径与传统刀具路径比较

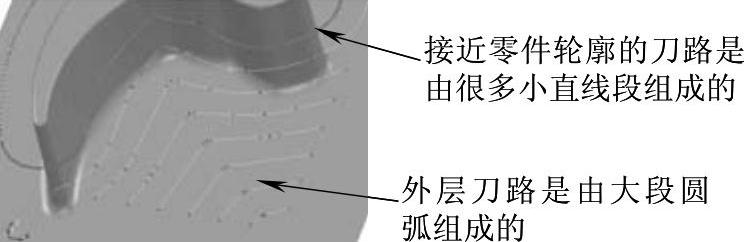

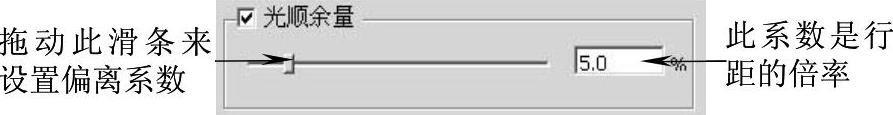

“光顺余量”选项使外层刀具路径以圆弧代替小线段,这是非常适合于高速加工的策略。如图3-24所示,接近零件轮廓的一条刀具路径具有很多刀位点,是由很多小线段组成的,而远离零件轮廓的刀具路径用大段的圆弧代替了该路径上应有的一些刀位点,从而提高速度。

图3-24 赛车线刀具路径形成原理图

图3-24外层的刀具路径是偏离其原始刀具路径得来的,因此,需要定义一个偏离系数。勾选“光顺余量”复选项,定义尖角的最大偏离系数,如图3-25所示,最大偏离系数可以设置为行距的40%。

图3-25 光顺余量

图3-26 连接选项栏

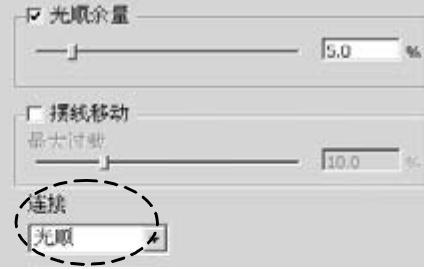

“光顺余量”选项下面的“连接”选项用来设置刀具路径行间的连接方式,如图3-26所示。

连接有三个选项:

1)直:刀具路径在行间用直线连接。

2)光顺:刀具路径在行间用圆弧线连接。

3)无:刀具路径在行间不连接,而是提刀后再进给。

在“模型区域清除”表格中,单击编辑刀具路径参数按钮 ,激活该表格,在策略树中单击“模型区域清除”选项,按图3-27所示设置赛车线加工参数之一。

,激活该表格,在策略树中单击“模型区域清除”选项,按图3-27所示设置赛车线加工参数之一。

图3-27 赛车线加工参数设置一

在策略树中单击“高速”选项,按图3-28所示设置赛车线加工参数之二。

设置完成后,单击“计算”按钮,系统计算出图3-29所示刀具路径。

图3-28 赛车线加工参数设置二

图3-29 车灯罩模具零件粗加工刀具路径四

单击按Z高度查看刀具路径按钮 ,打开“Z高度”表格,单击“Z高度”为52.261行,在绘图区显示模型Z=52.261高度处的单层粗加工刀具路径,如图3-30所示。

,打开“Z高度”表格,单击“Z高度”为52.261行,在绘图区显示模型Z=52.261高度处的单层粗加工刀具路径,如图3-30所示。

可以看出,刀具路径在零件外围作赛车线分布,而在接近零件轮廓时,按轮廓偏置分布。

需要说明的是,由于赛车线加工刀具路径是偏置模型轮廓产生的,所以其提刀次数会比偏置全部所产生的刀具路径多。(www.daowen.com)

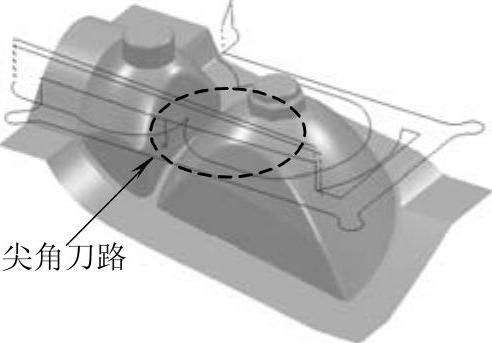

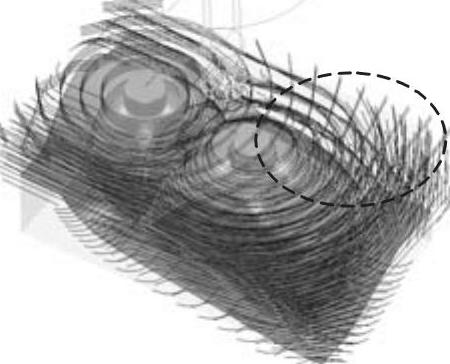

进一步观察图3-29和图3-30所示刀具路径,在零件上两灯罩之间的槽缝之间,刀具的侧吃刀量会显著增加,如图3-31所示。

图3-30 单层粗加工刀具路径三

图3-31 刀具切入槽缝的

在加工过程中,刀具吃刀量的突然增加往往会造成刀具或工件的损伤,这种情况要极力避免。在PowerMILL系统中,使用自动摆线技术来解决这一难题。

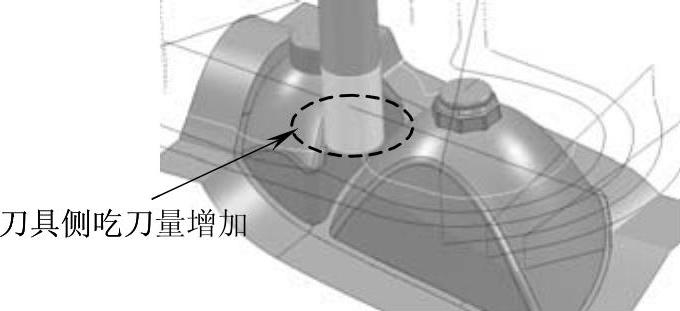

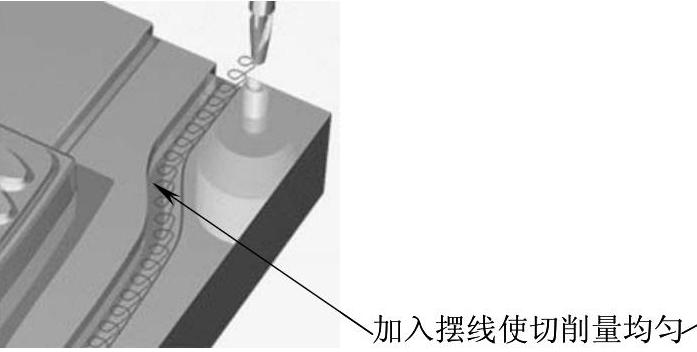

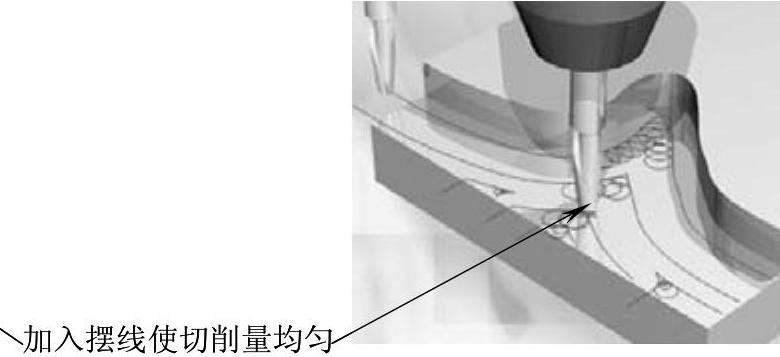

(4)计算自动摆线刀具路径

在轮廓偏置刀具路径中,当刀具初始切入毛坯或刀具切入零件的角落、狭长沟道和槽时,会由于切削量的增大(有时,甚至会出现全刃切削的情况),而使刀具出现过载,如图3-32所示。

图3-32 角落处刀具切削情况

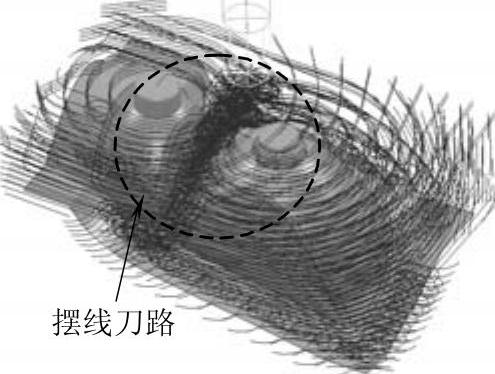

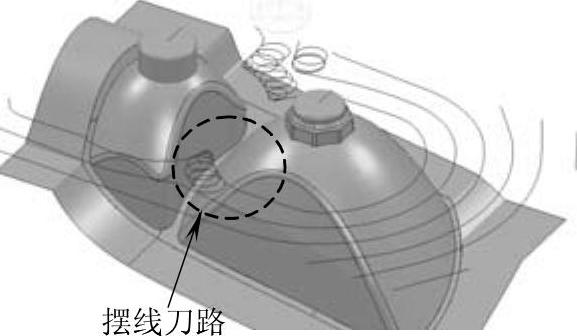

在PowerMILL软件中,当限制刀具过载选项功能打开时,系统计算的刀具路径会自动在刀具出现过载的角落、沟槽处加入摆线,从而减小刀具侧吃刀量,避免刀具过载。摆线刀具路径在零件狭长槽处的分布情况如图3-33所示,在零件角落处的分布情况如图3-34所示。

图3-33 狭长槽处的摆线刀具路径

图3-34 角落处的摆线刀具路径

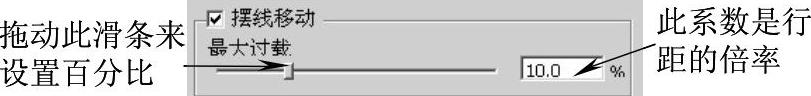

当刀具路径按模型轮廓偏置时(图3-27所示中设置“样式”为“偏置模型”),激活自动摆线功能。在“高速”选项卡中,勾选限制刀具过载选项,如图3-35所示。

图3-35 限制刀具过载设置

摆线移动中的“最大过载”系数是一个门槛值,当实际切削行距超出设置的行距阈值时,在该处加入摆线。例如,设置行距为10mm,限制刀具过载为10%,那么当实际切削行距超过12mm时,系统自动在该处加入摆线。

在“模型区域清除”表格中,单击编辑刀具路径参数按钮 ,激活该表格,在策略树中单击“模型区域清除”选项,按图3-36所示设置自动摆线加工参数之一。

,激活该表格,在策略树中单击“模型区域清除”选项,按图3-36所示设置自动摆线加工参数之一。

在策略树中单击“高速”选项,按图3-37所示设置自动摆线加工参数之二。

图3-36 自动摆线加工参数设置一

图3-37 自动摆线加工参数设置二

设置完成后,单击“计算”按钮,系统计算出图3-38所示刀具路径。

单击按Z高度查看刀具路径按钮 ,打开“Z高度”表格,单击“Z高度”为52.261行,在绘图区显示模型Z=52.261高度处的单层粗加工刀具路径,如图3-39所示。

,打开“Z高度”表格,单击“Z高度”为52.261行,在绘图区显示模型Z=52.261高度处的单层粗加工刀具路径,如图3-39所示。

从图3-39中可以清楚地看出,刀具在切入零件的狭窄区域时,会按照摆线路径进行切削,从而可以避免刀具出现全刃切削的情况。

关闭“Z高度”表格,关闭“模型区域清除”表格。

图3-38 车灯罩模具零件粗加工刀具路径五

图3-39 单层粗加工刀具路径四

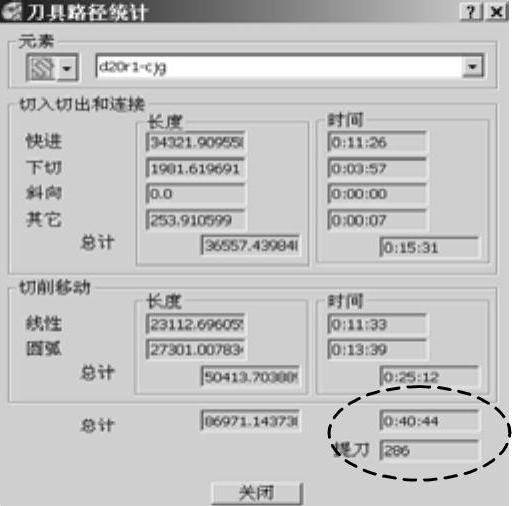

在PowerMILL资源管理器中,右击树枝下的刀具路径“d20r1-cjg”,在弹出的快捷菜单条中选择“统计”,打开“刀具路径统计”表格,如图3-40所示。请读者注意,该刀具路径的理论切削工时是40min44s,提刀次数为286次。

图3-40 粗加工刀具路径统计二

图3-41 碰撞检查参数设置

对于提刀次数,将在下面的章节中进一步优化。我们注意到理论切削时间比传统刀具路径变长了。解释是,在实际切削过程中,由于没有直角转弯刀具路径,高速加工刀具路径的理论切削时间与实际切削工时的差距不会很大,一般为1.5~2倍,即62~82min,实际工时较传统刀具路径加工工时减少较多。

单击“取消”按钮,关闭“刀具路径统计”表格。

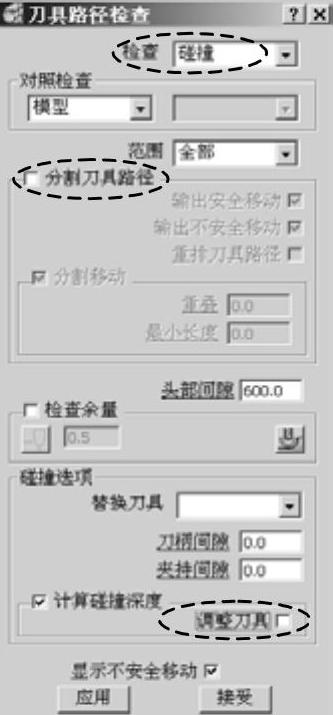

(5)对粗加工刀具路径进行碰撞检查

在PowerMILL资源管理器中,双击“刀具路径”树枝,将它展开。右击刀具路径“d20r1-cjg”,在弹出的快捷菜单条中单击“检查”→“刀具路径”,打开“刀具路径检查”表格,按图3-41所示设置检查参数。

设置完参数后,单击“应用”按钮,系统即进行碰撞检查。检查完成后,弹出PowerMILL信息对话框,提示无碰撞发现。

单击“接受”按钮,关闭“刀具路径检查”表格。

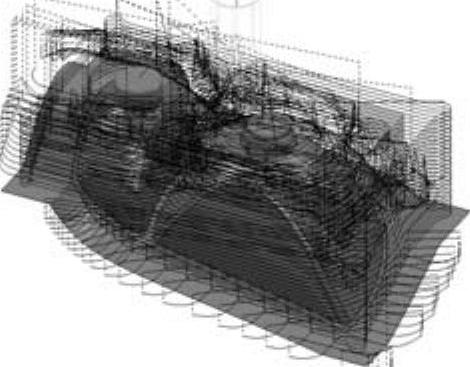

步骤四 粗加工仿真

1)在PowerMILL资源管理器中,右击刀具路径“d20r1-cjg”,在弹出的快捷菜单条中选择“自开始仿真”。

2)在PowerMILL的ViewMILL工具栏中,单击开/关ViewMILL按钮 以及光泽阴影图像按钮

以及光泽阴影图像按钮 ,进入真实实体切削仿真状态。在PowerMILL仿真控制工具栏中单击运行按钮

,进入真实实体切削仿真状态。在PowerMILL仿真控制工具栏中单击运行按钮 ,系统即进行仿真切削,其结果如图3-42所示。

,系统即进行仿真切削,其结果如图3-42所示。

在ViewMILL工具栏中单击无图像按钮 ,退出仿真状态,返回PowerMILL编程环境。

,退出仿真状态,返回PowerMILL编程环境。

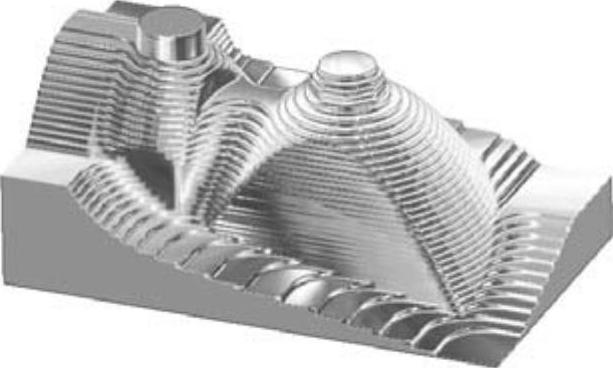

图3-42 粗加工切削仿真结果

步骤五 计算二次粗加工刀具路径

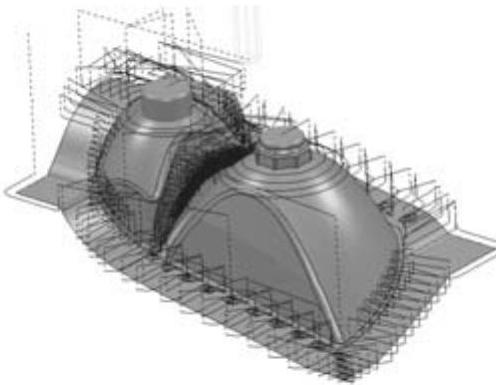

使用大直径的刀具对零件进行第一次粗加工后,零件上的一些角落及狭长槽部位会因为刀具直径过大而切不进去,加工不到,从而会残留较多余量,对后续的精加工造成余量不均匀的后果,直接影响到精加工表面质量。图3-42所示粗加工仿真结果,在两灯泡安装壳之间的区域,残留了大量余量,如果此时就使用较小的球头刀具进行精加工,很容易出现加工表面质量不高、刀具折断、机床过渡振动等问题。

在PowerMILL系统中,使用一把比第一次粗加工直径小的刀具对这些残留余量进行第二次粗加工的方式称为“二次粗加工”或“残留粗加工”。

PowerMILL2012系统在三维区域清除策略中,专门设置了残留粗加工策略。该策略用于设置二次粗加工参数,从而生成二次粗加工刀具路径。

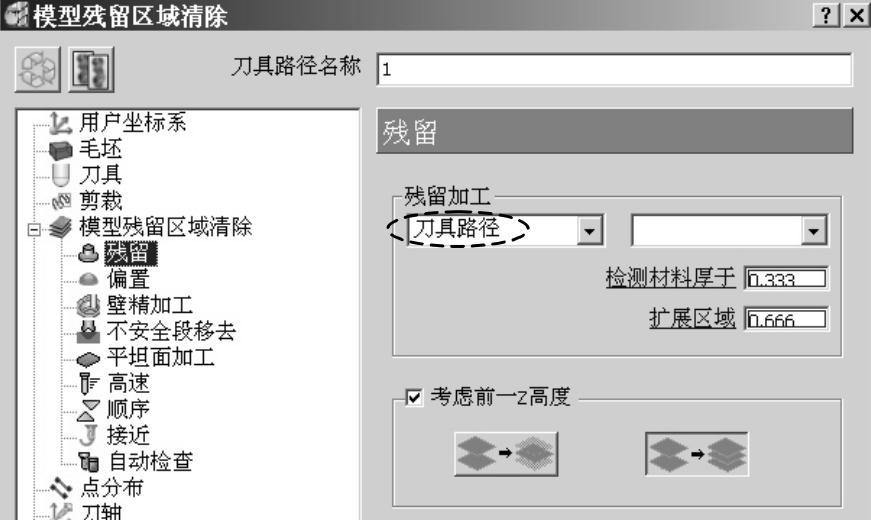

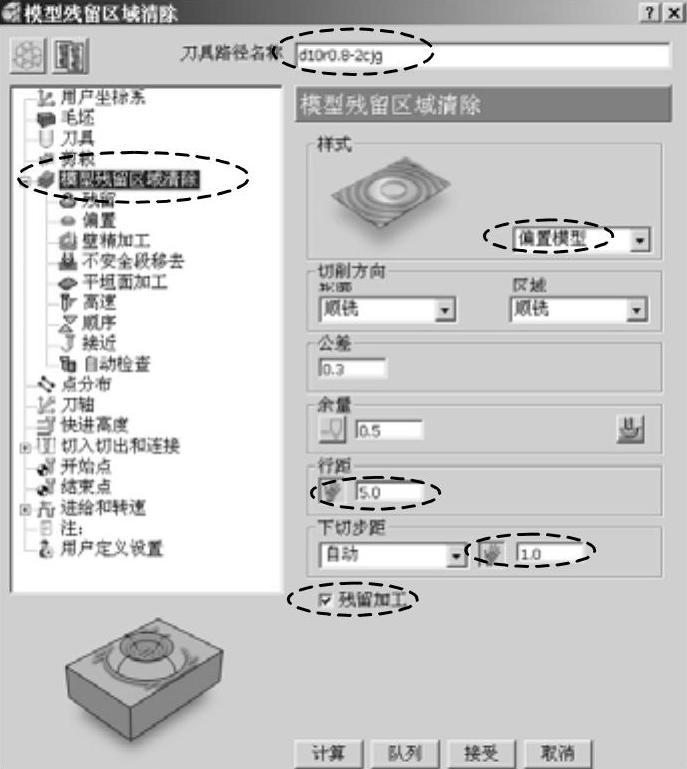

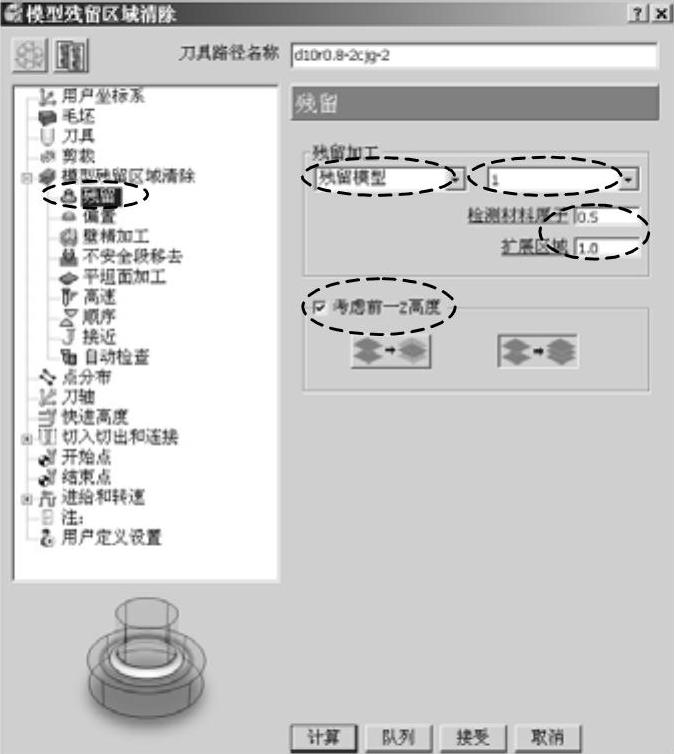

在PowerMILL综合工具栏中单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“三维区域清除”选项卡,在该选项卡中选择“模型残留区域清除”,单击“接受”按钮,打开“模型残留区域清除”表格,在该表格中的策略树下,单击“残留”树枝,打开残留选项页面,如图3-43所示。

,打开“策略选取器”对话框,选择“三维区域清除”选项卡,在该选项卡中选择“模型残留区域清除”,单击“接受”按钮,打开“模型残留区域清除”表格,在该表格中的策略树下,单击“残留”树枝,打开残留选项页面,如图3-43所示。

图3-43 残留加工参数

残留加工的参数需要作如下解释。

1)残留加工的计算依据:残留加工的计算依据有两种。

①刀具路径:计算第一次粗加工后留下的超过余量厚度值的材料,对这些区域计算残留加工刀具路径。此刀具路径被称为参考刀具路径,它必须是已经存在的、完成计算出来的刀具路径。

②残留模型:使用预先创建出来的残留模型作为加工对象来计算残留加工刀具路径。

2)检测材料厚于:设置一个厚度值,系统在计算零件加工区域生成残留加工刀具路径时,忽略比该设置值薄的区域。

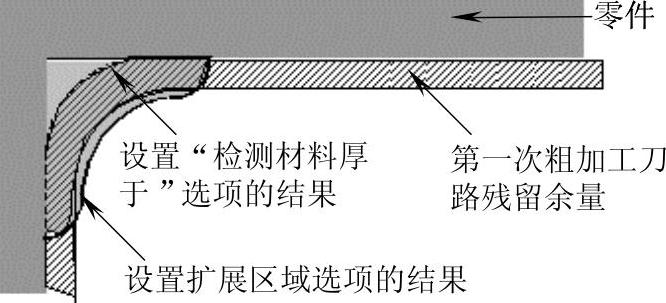

3)扩展区域:设置一个数值,残留区域沿零件轮廓表面按该数值进行扩展。此选项可与“检测材料厚于”选项联合起来用,此时,系统首先减少一些角落加工,然后偏置这些残留区域以确保所有角落都能被加工到,原理图如图3-44所示。

图3-44 残留加工选项含义

4)考虑前一Z高度:残留加工Z高度与参考刀具路径Z高度的关系,有两个选项。 :加工中间Z高度。用下切步距值计算新的Z高度。参考刀具路径Z高度值被忽略。

:加工中间Z高度。用下切步距值计算新的Z高度。参考刀具路径Z高度值被忽略。

:加工和重新加工。用下切步距值计算新的Z高度,但是不会排除参考刀具路径使用的Z高度。这个选项在残留加工和参考刀具路径使用不同刀具时很有效。

:加工和重新加工。用下切步距值计算新的Z高度,但是不会排除参考刀具路径使用的Z高度。这个选项在残留加工和参考刀具路径使用不同刀具时很有效。

由于残留加工的计算依据有两种,因此,创建二次粗加工刀具路径的方式也有两种,下面逐一介绍它们的操作步骤。

首先介绍参考刀具路径计算残留加工刀具路径的操作过程。

(1)创建二次粗加工刀具

参照步骤二第2)小步的操作方法,创建一把名称为d10r0.8的刀尖圆角端铣刀。其尺寸规格如下:刀具直径为10mm,刀尖半径0.8mm,刀具刃长30mm,刀具体长40mm,刀具夹持直径为80mm,刀具伸出夹持长度为70mm。

刀具创建完成后,处于激活状态,因此在下面使用刀具路径计算策略时,系统会直接调用该刀具而无须再选择刀具。

(2)计算二次粗加工刀具路径

打开“模型残留区域清除”表格,按图3-45所示设置模型残留区域清除参数。

在策略树中,单击“残留”树枝,打开残留加工参数页面,按图3-46所示设置残留加工参数。

图3-45 残留加工参数一

图3-46 残留加工参数二

设置完参数后,单击“计算”按钮,系统计算出二次粗加工刀具路径,如图3-47所示。

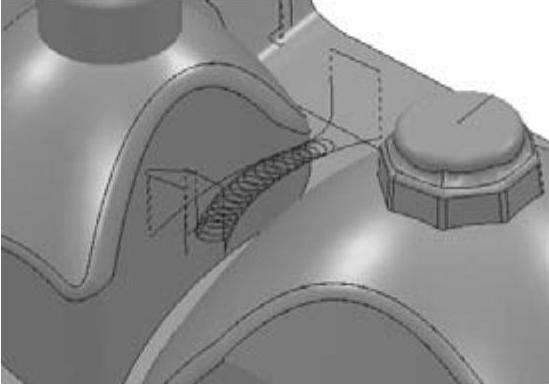

在刀具路径编辑工具条中,单击按Z高度查看刀具路径按钮 ,打开“Z高度”表格,单击“Z高度”为50.291行,在绘图区显示模型Z=50.291高度处的单层粗加工刀具路径,如图3-48所示。

,打开“Z高度”表格,单击“Z高度”为50.291行,在绘图区显示模型Z=50.291高度处的单层粗加工刀具路径,如图3-48所示。

图3-47 残留加工刀具路径

图3-48 单层粗加工刀具路径

由图3-48所示单层残留加工刀具路径,刀具在残留余量较多的区域以摆线切削的形式进行切削,避免出现全刃切削的情况。

关闭“Z高度”表格,关闭“模型残留区域清除”表格。

下面介绍参考残留模型来计算残留加工刀具路径的操作过程。

(1)计算残留模型

粗加工过后,在模型狭窄区域残留了大量余量,这些余量的体积总和称为残留模型。

在PowerMILL资源管理器中,右击“d20r1-cjg”刀具路径,在弹出的快捷菜单条中选择“激活”,使“d20r1-cjg”刀具路径处于激活状态。

在PowerMILL资源管理器中,右击“残留模型”树枝,在弹出的快捷菜单条中选择“产生残留模型”,系统即生成名称为“1”,内容为空白的残留模型。

双击“残留模型”树枝,将它展开。右击残留模型1,在弹出的快捷菜单条中单击“应用”→“激活刀具路径在先”。再次右击残留模型1,在弹出的快捷菜单条中单击“计算”,系统即计算出残留模型来。

图3-49 残留模型1

在PowerMILL资源管理器中,右击刀具路径“d20r1-cjg”,在弹出的快捷菜单条中选择“激活”,取消“d20r1-cjg”刀具路径的激活状态。

再次右击残留模型1,在弹出的快捷菜单条中单击“显示选项”→“阴影”,系统显示出图3-49所示残留模型1。

图3-49所示残留模型1即为二次粗加工的加工对象。在PowerMILL资源管理器中,右击残留模型1,在弹出的快捷菜单条中单击“显示”,关闭残留模型1。

在PowerMILL资源管理器中,双击“刀具”树枝,将它展开,右击刀具“d10r0.8”,在弹出的快捷菜单条中单击“激活”,将该刀具设置为当前刀具。

(2)计算二次粗加工刀具路径

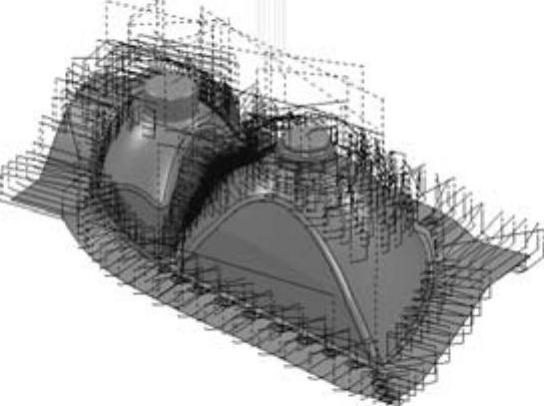

在PowerMILL综合工具栏中,单击刀具路径策略按钮 ,打开“策略选取器”对话框,选择“三维区域清除”选项卡,在该选项卡中选择“模型残留区域清除”,单击“接受”按钮,打开“模型残留区域清除”表格,按图3-50所示设置参数。

,打开“策略选取器”对话框,选择“三维区域清除”选项卡,在该选项卡中选择“模型残留区域清除”,单击“接受”按钮,打开“模型残留区域清除”表格,按图3-50所示设置参数。

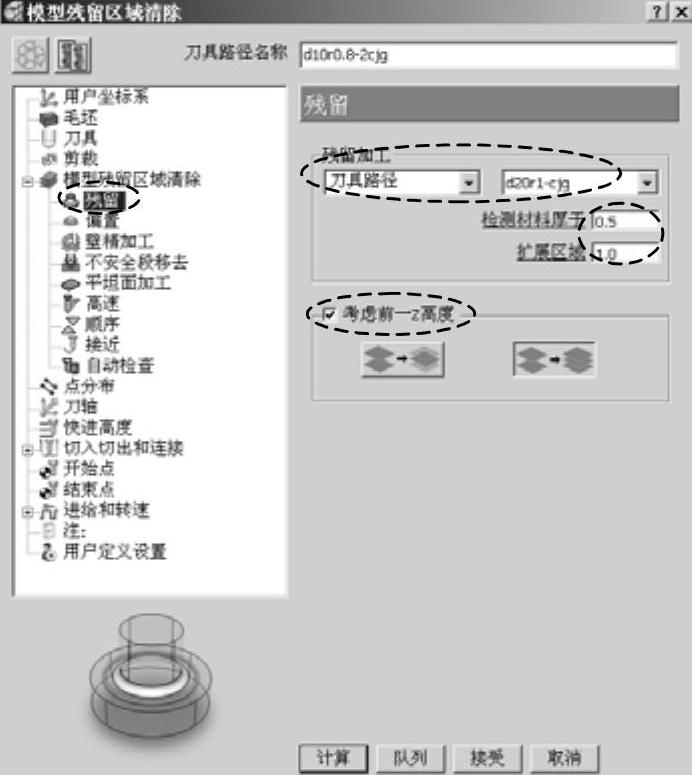

在策略树中单击“残留”树枝,打开残留加工参数页面,按图3-51所示设置残留加工参数。

图3-50 二次粗加工参数设置1

图3-51 二次粗加工参数设置2

设置完参数后,单击“计算”按钮,系统计算出二次粗加工刀具路径,如图3-52所示。

单击“取消”按钮,关闭“模型残留区域清除”表格。

(3)二次粗加工碰撞检查

参照步骤三第(5)步的操作方法,对二次粗加工刀具路径进行碰撞检查。系统提示无碰撞发现。

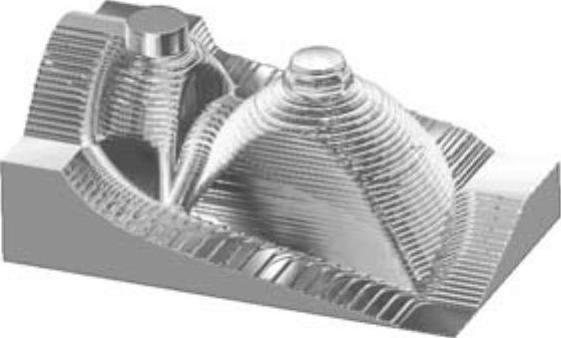

(4)二次粗加工仿真

在PowerMILL资源管理器中右击刀具路径“d10r0.8-2cjg-2”,在弹出的快捷菜单条中选择“自开始仿真”。

在ViewMILL工具栏中单击光泽阴影图像按钮 ,系统即进入仿真环境。在PowerMILL仿真控制工具栏中单击运行按钮

,系统即进入仿真环境。在PowerMILL仿真控制工具栏中单击运行按钮 ,系统即进行仿真切削,其结果如图3-53所示。

,系统即进行仿真切削,其结果如图3-53所示。

图3-52 残留加工刀具路径

图3-53 二次粗加工切削仿真结果

在ViewMILL工具栏中单击无图像按钮 ,退出仿真状态,返回PowerMILL编程环境。

,退出仿真状态,返回PowerMILL编程环境。

步骤六 保存项目

在PowerMILL下拉菜单条中单击“文件”→“保存项目”,打开“保存项目为”对话框,输入项目名为“3-1 hlamp”,然后单击“保存”按钮,完成保存项目操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。