切削用量的选取在数控加工过程中占据极其重要的地位,它的选择恰当与否直接关系到加工出的零件尺寸精度、表面质量以及刀具磨损、机床和操作人员的安全等。初学铣削的新手往往对切削用量的选择很迷惑。一个重要的观念是,切削用量的选择是要靠不断的切削经验来积累的。所谓有经验的加工人员,其经验大部分就是指使用不同刀具、不同材料和机床进行切削而积累的切削用量选择经验。

由于切削用量的重要性,在讲解设置进给和转速参数之前,这里着重回顾一下有关切削用量方面的理论知识以及部分材料和刀具的切削用量经验值,让初学者形成初步的认识。另外,PowerMILL主要用于铣削编程,所以主要介绍铣削用量方面的知识。

1.铣削用量的涵义

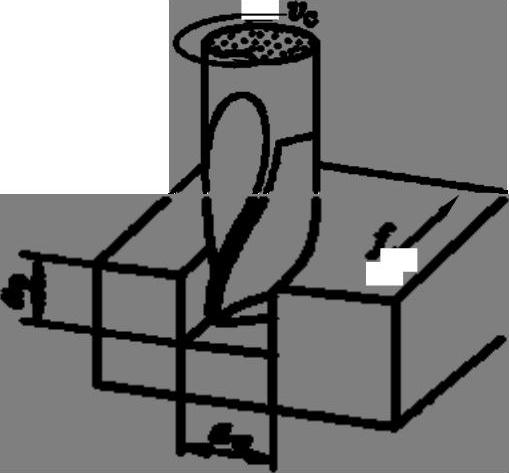

铣削用量是指在铣削过程中铣削速度(υc)、进给量(f)和背吃刀量(铣削深度,ap)、侧吃刀量(铣削宽度,aw)的总称。各铣削用量如图2-50所示。

图2-50 铣削用量

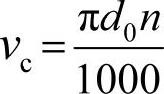

1)铣削速度vc:铣削速度是指铣削主运动(即刀具的旋转运动)的瞬时速度,它一般是用主轴转速来表示。铣削速度与主轴转速的关系如下:

式中,d0为铣刀外径(mm);n为铣刀转速(r/min)。

2)进给量f:在CAM软件和数控系统中,进给量一般分为两种,一种是每齿进给量fz,指铣刀每转过一个齿时,铣刀与工件之间在进给方向上的相对位移量(mm/z);另一种是每转进给量fn,指铣刀每转过一转时,铣刀与工件之间在进给方向上的相对位移量(mm/r)。

3)背吃刀量ap:是指平行于铣刀轴线方向测量的切削层尺寸。

4)侧吃刀量aw:是指垂直于铣刀轴线方向测量的切削层尺寸。

2.常规数控加工铣削用量选择的一般原则

尽管高速切削机床及加工技术有普遍推广应用的趋势,但当前的生产环境中,常规的切削加工技术还是主流,因此本节内容主要介绍的是常规数控加工铣削用量的选择。

(1)背吃刀量及侧吃刀量的选择

1)粗加工时(表面粗糙度Ra为50~12.5μm),在条件允许的情况下,尽量一次切除该工序的全部余量。如果分两次走刀,则第一次背吃刀量尽量取大值,第二次背吃刀量尽量取小值。(www.daowen.com)

2)半精加工时(表面粗糙度Ra为6.3~3.2μm),背吃刀量一般为0.5~2mm。

3)精加工时(表面粗糙度Ra为1.6~0.8μm),背吃刀量一般为0.1~0.4mm。

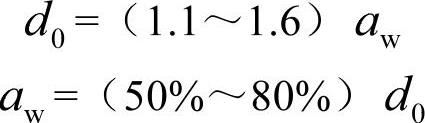

4)使用面铣刀粗加工时,当加工余量小于8mm、且工艺系统刚度大时,留出半精铣余量0.5~2mm以后,尽量一次走刀去除余量;当余量大于8mm时,可分两次或多次走刀。侧吃刀量aw与面铣刀直径d0应保持如下关系:

(2)进给量的选择

粗加工时,主要追求的是加工效率,要尽快将大部分余量去除掉,此时,进给量主要考虑工艺系统所能承受的最大进给量。因此,在机床刚度允许的前提下,尽量取大值。

精加工和半精加工时,最大进给量主要考虑加工精度和表面粗糙度,另外还要考虑工件材料、刀尖圆弧半径和切削速度等因素综合来确定。

在编程时,除切削进给量外,还有刀具切入时的进给量。该值太大的话,刀具以很快的速度直接撞入工件,会形成裁刀,从而损坏刀具、工件和机床;也不能太小,太小的话刀具从下切速度转为切削速度时会形成冲击。一般下切进给量可取切削进给量的60%~80%。

(3)铣削速度的选取

铣削速度的选择比较复杂。一般而言,粗加工时,应选较低的铣削速度,精加工时选择较高的铣削速度;加工材料强度、硬度较高时,选较低的铣削速度,反之取较高的铣削速度;刀具材料的切削性能越好时,选择较高的铣削速度,反之取较低的铣削速度。

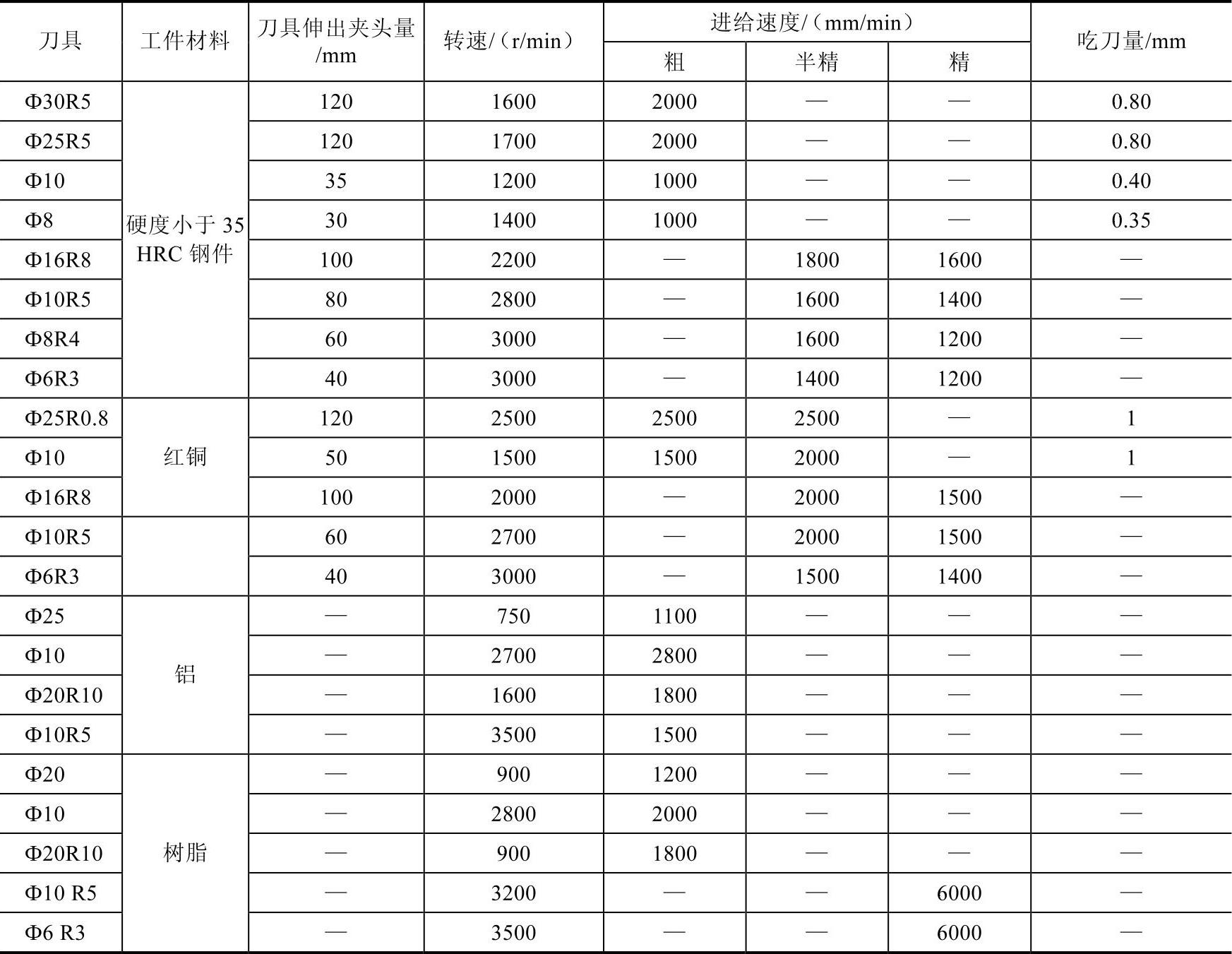

3.铣削用量资料

表2-5是某单位使用的铣削用量参数,机床为国产普通数控加工中心,列出来供参考。

表2-5 某单位铣削用量表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。