PowerMILL系统紧密联系生产现场数控铣削工艺流程,使软件的各项操作过程与实际加工过程非常相似。概括起来,应用PowerMILL系统自动编程的一般流程如下。

1)输入模型。输入将要加工的对象。

2)计算毛坯。毛坯也称为工件,经过铣削多余的余量后获得零(部)件产品。

3)创建刀具。创建用于粗加工、精加工、清角加工的刀具。

4)设置快进高度。快进高度就是通常所说的安全高度。在加工开始时,刀具从机床最高点快速移动到这一高度,该高度要求避免刀具与工件或夹具发生碰撞。

5)设定刀具路径开始点和终止点。定义刀具从哪一点开始铣削,加工完成后,刀具停留在哪个位置。

6)设置进给和转速。定义加工工序使用的进给量。

7)使用刀具路径策略计算刀具路径。

8)对刀具路径进行碰撞以及过切检查。

9)生成NC程序以及加工工艺文件。

10)保存项目文件。

下面,举一个简单的引例,快速了解PowerMILL自动编程的操作过程。

例1-1 拉延凸模零件数控加工自动编程实例

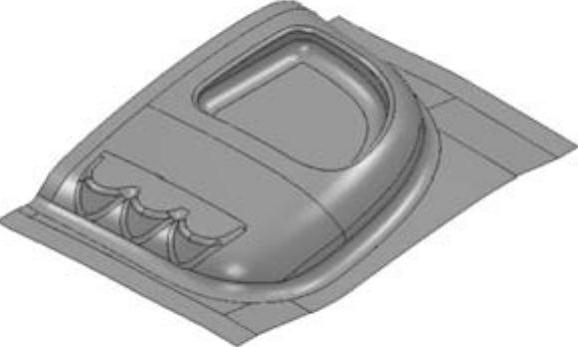

试编制图1-14所示拉延凸模零件的加工程序。

数控加工编程工艺思路:

图1-14所示零件是一个带有成形曲面的拉延凸模零件,毛坯为方坯。本例拟使用直径为16mm的刀尖圆角端铣刀进行粗加工,使用直径为10mm的球头铣刀进行精加工,使用直径为6mm的球头铣刀进行第一次清角。零件数控加工编程工艺见表1-3。

图1-14 拉延凸模零件

表1-3 零件数控加工编程工艺

详细操作步骤:

步骤一 输入模型

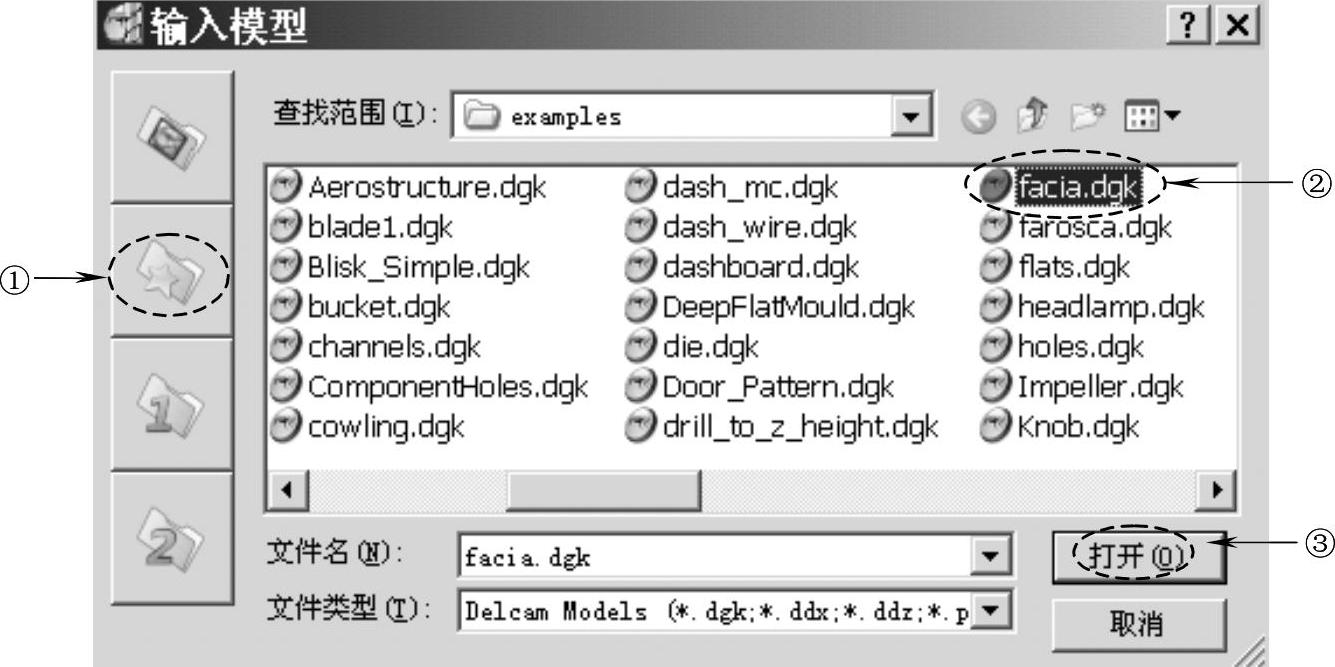

1)在PowerMILL资源管理器中,右击“模型”树枝,在弹出的快捷菜单条中,选择“输入模型”,打开“输入模型”对话框,按图1-15所示操作。

图1-15 “输入模型”对话框

注:

在PowerMILL软件中,有一些对话框中的选项参数设置是有先后顺序的,在本章以及后续章节中,在讲解实例时,对这些对话框用顺序号来指明单击鼠标或输入参数的先后顺序。

2)查看模型。在查看工具条中,单击全屏按钮 ,使模型在绘图区能全部显示出来。单击ISO1视角按钮

,使模型在绘图区能全部显示出来。单击ISO1视角按钮 ,使用等轴测视角观察模型。单击普通阴影按钮

,使用等轴测视角观察模型。单击普通阴影按钮 ,使模型实体显示。单击线框阴影按钮

,使模型实体显示。单击线框阴影按钮 ,隐藏模型线框。

,隐藏模型线框。

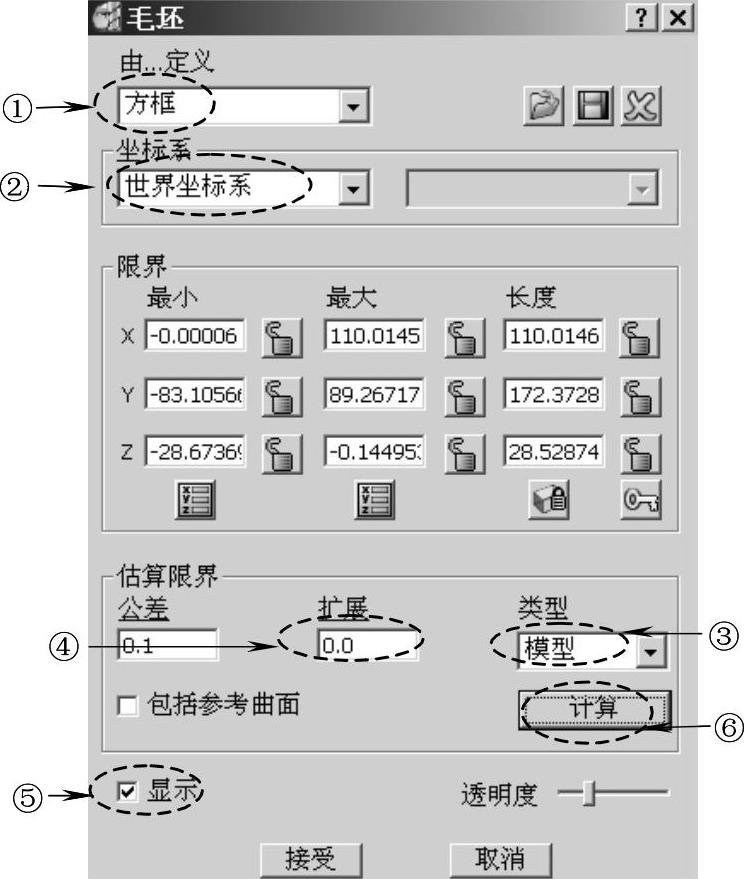

步骤二 定义毛坯

在PowerMILL综合工具栏中,单击毛坯按钮 ,打开“毛坯”表格,按图1-16所示输入毛坯参数。

,打开“毛坯”表格,按图1-16所示输入毛坯参数。

图1-16 定义毛坯

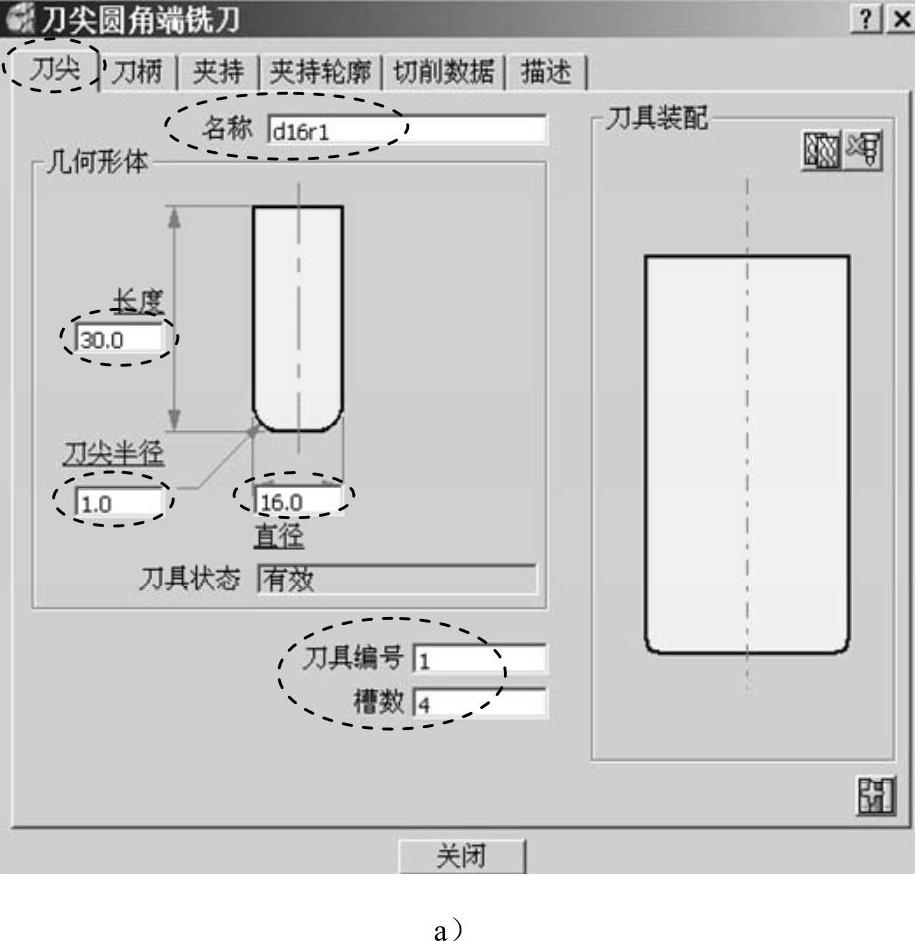

步骤三 定义粗加工刀具

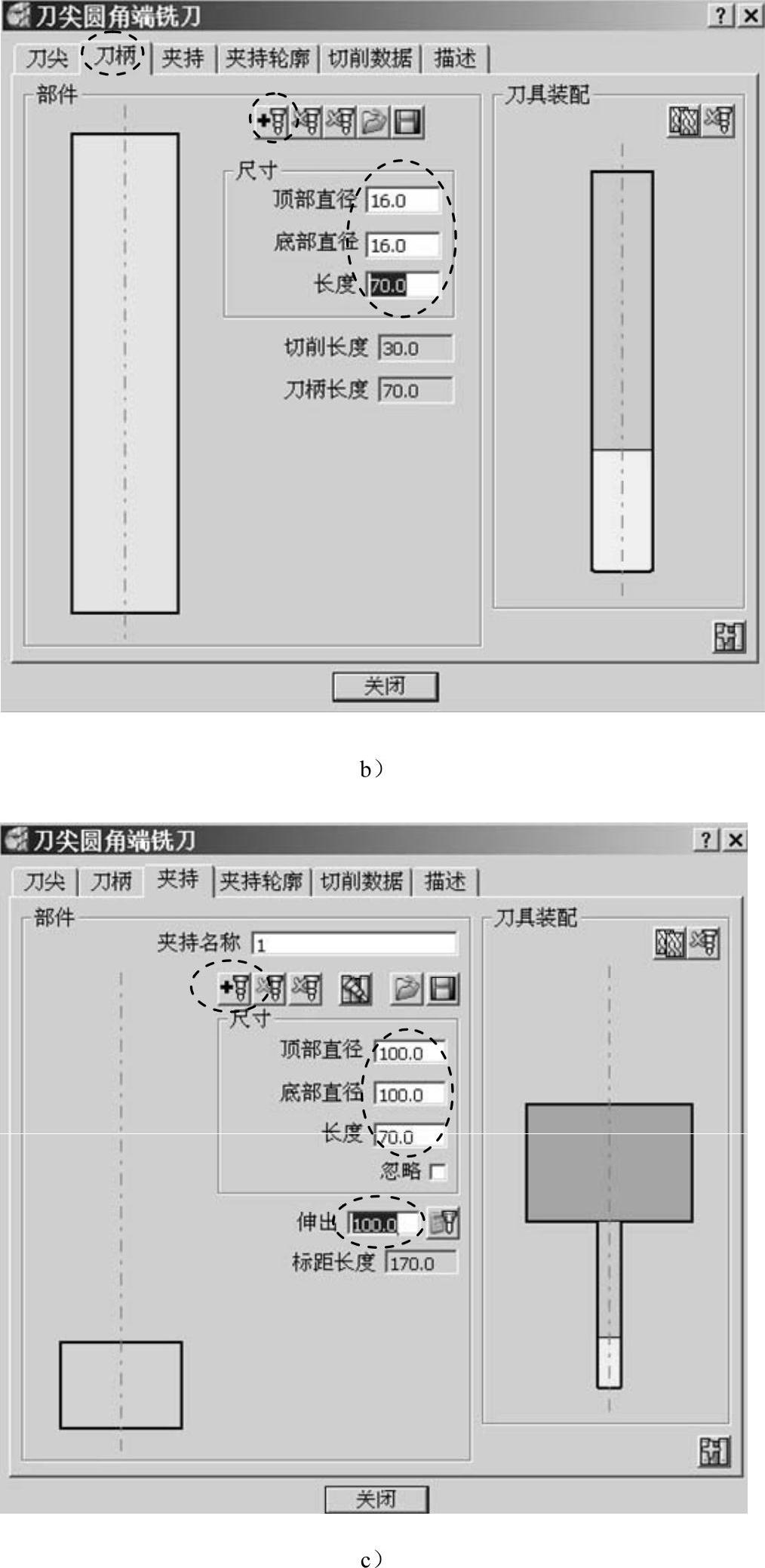

在PowerMILL资源管理器中,右击“刀具”树枝,在弹出的快捷菜单条中,选择“产生刀具”→“刀尖圆角端铣刀”,打开“刀尖圆角端铣刀”对话框,按图1-17所示设置刀具参数。

图1-17 定义刀具“d16r1”

a)定义刀尖参数

图1-17 定义刀具“d16r1”(续)

b)定义刀柄参数 c)定义夹持参数

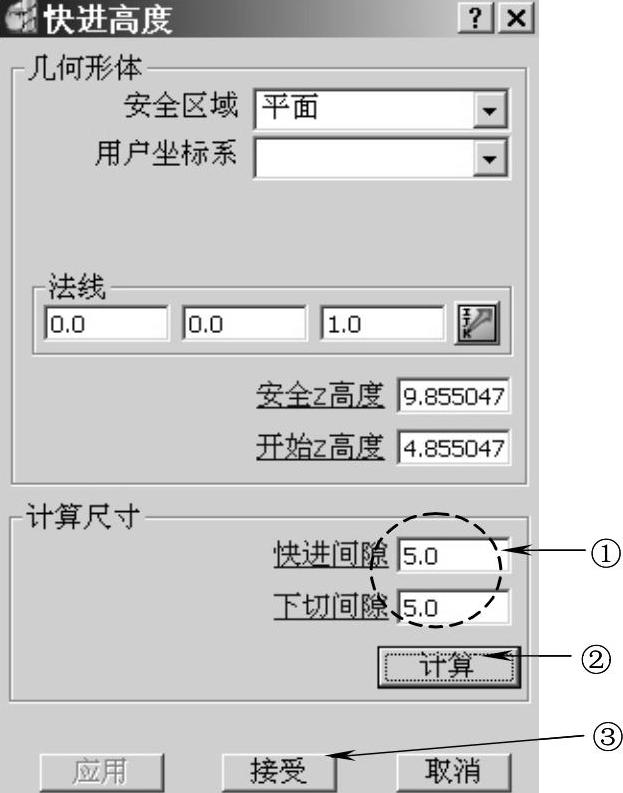

步骤四 指定快进高度

在PowerMILL综合工具栏中,单击快进高度按钮 ,打开“快进高度”表格,按图1-18所示设置快进高度参数。

,打开“快进高度”表格,按图1-18所示设置快进高度参数。

图1-18 设置快进高度参数

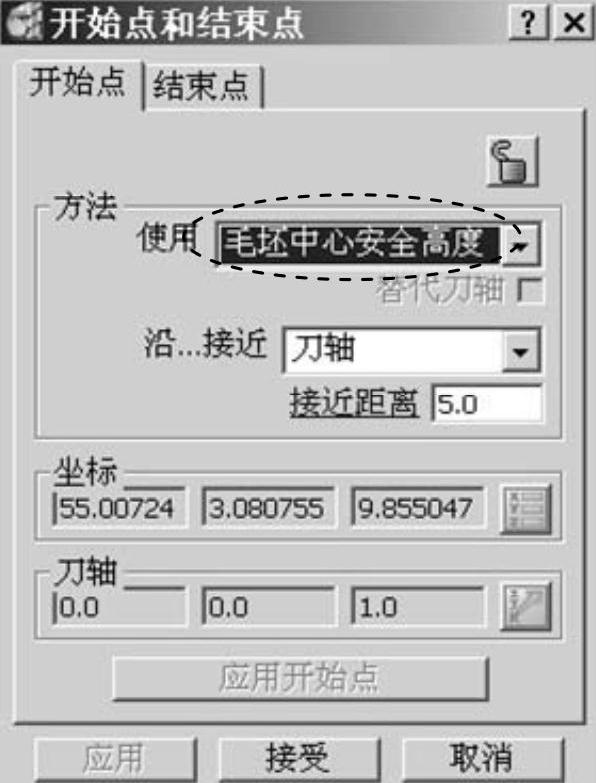

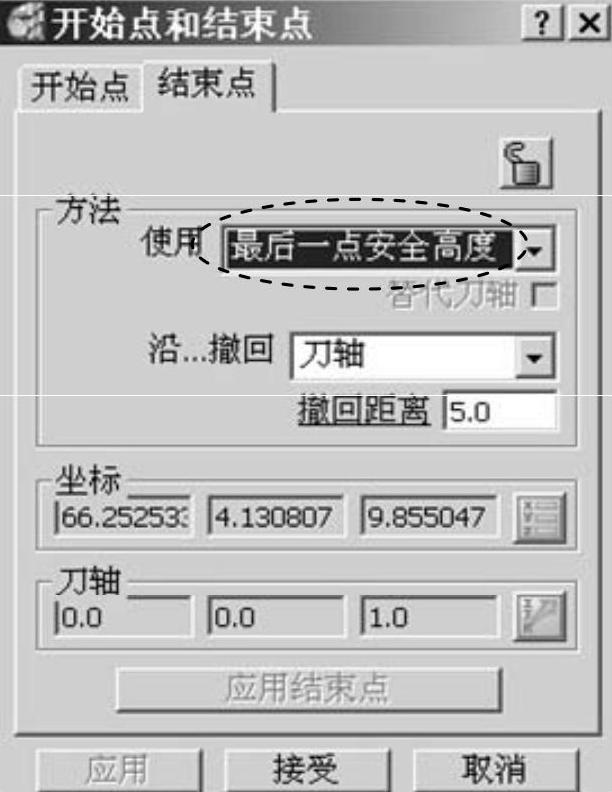

步骤五 定义刀具路径开始点和结束点

在PowerMILL综合工具栏中,单击开始点和结束点按钮 ,打开“开始点和结束点表格”,按图1-19所示设置开始点选项,按图1-20所示设置结束点选项,然后单击“应用”“接受”按钮,完成刀具路径开始点和结束点设置。

,打开“开始点和结束点表格”,按图1-19所示设置开始点选项,按图1-20所示设置结束点选项,然后单击“应用”“接受”按钮,完成刀具路径开始点和结束点设置。

图1-19 开始点设置

图1-20 结束点设置

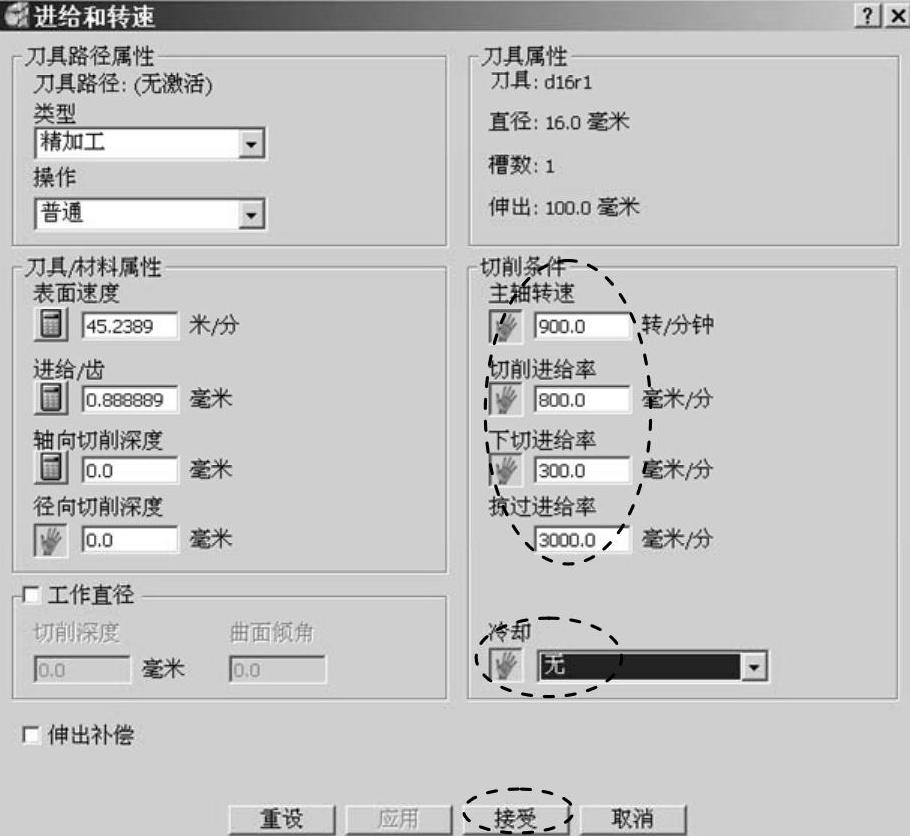

步骤六 定义粗加工进给和转速参数

在PowerMILL综合工具栏中,单击进给和转速按钮 ,打开“进给和转速”表格,按图1-21所示设置进给和转速参数。

,打开“进给和转速”表格,按图1-21所示设置进给和转速参数。

图1-21 设置粗加工进给和转速参数

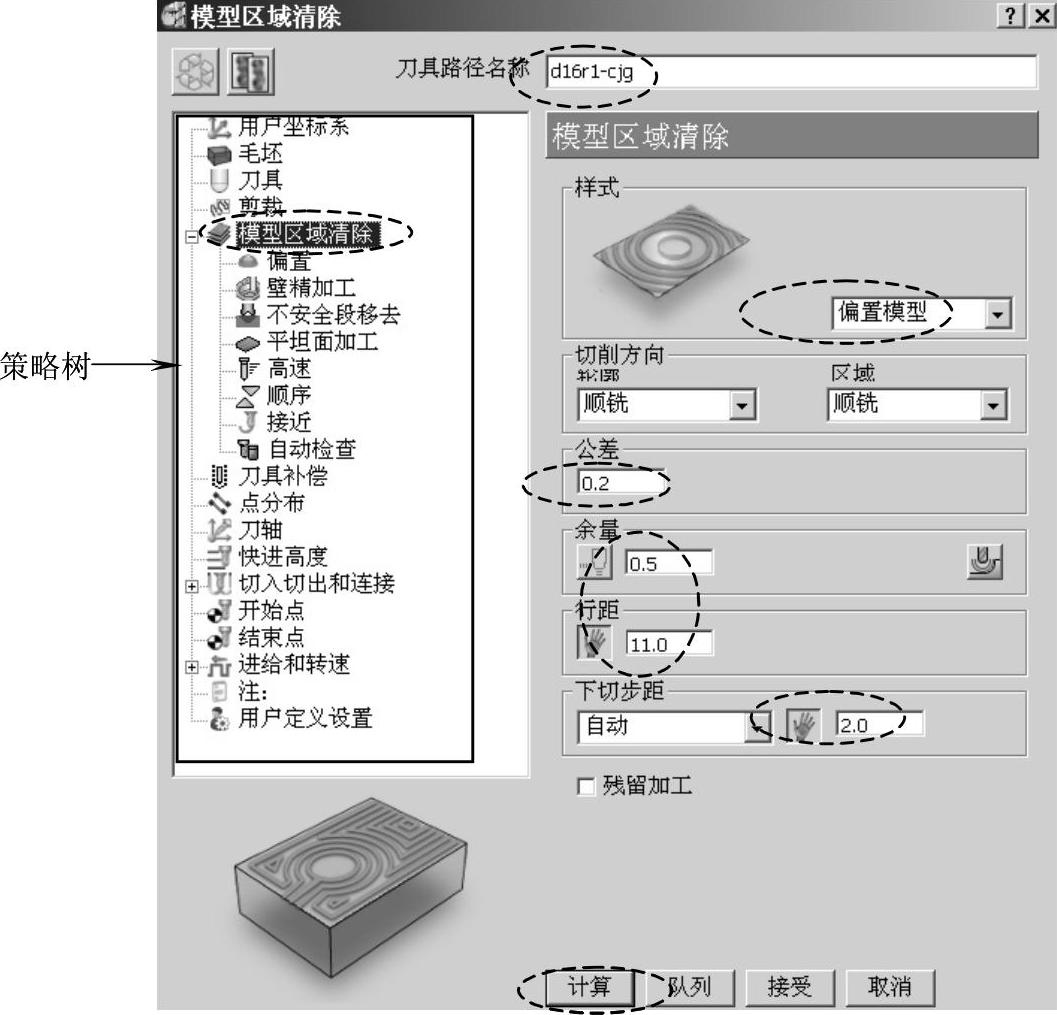

步骤七 计算粗加工刀具路径

1)在PowerMILL综合工具栏中,单击刀具路径策略按钮 ,打开“策略选取器”对话框。选择“三维区域清除”选项卡,在该选项卡内选择“模型区域清除”选项,然后单击“接受”按钮,打开“模型区域清除”表格,按图1-22所示设置粗加工刀具路径参数。

,打开“策略选取器”对话框。选择“三维区域清除”选项卡,在该选项卡内选择“模型区域清除”选项,然后单击“接受”按钮,打开“模型区域清除”表格,按图1-22所示设置粗加工刀具路径参数。

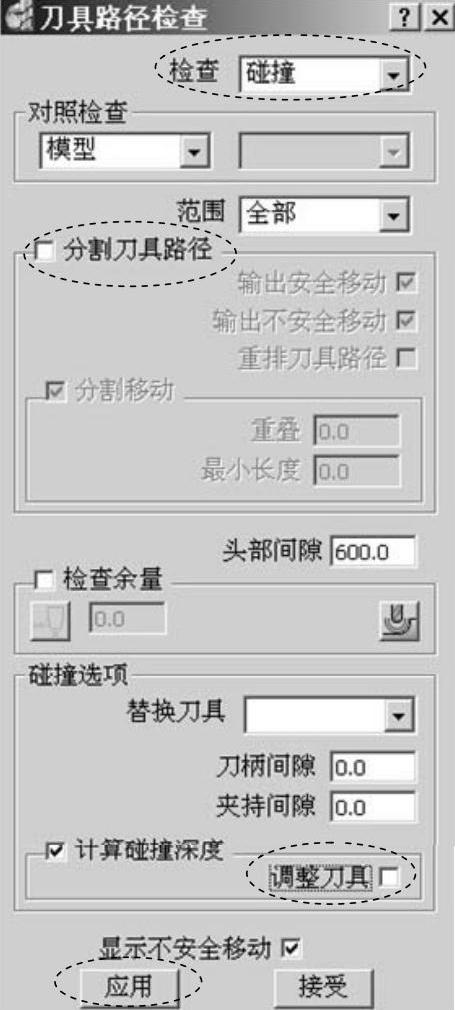

设置完成后,单击“计算”按钮,系统计算出粗加工刀具路径来,如图1-23所示。在“模型区域清除”表格中,单击“取消”按钮,关闭该表格。

图1-22 粗加工刀具路径参数设置

图1-23 粗加工刀具路径

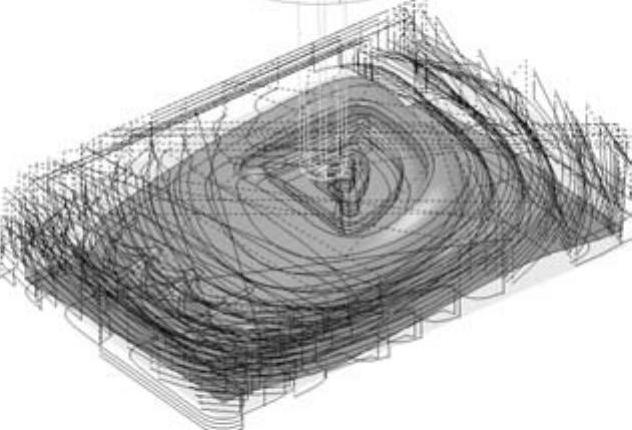

2)检查粗加工刀具路径:在PowerMILL资源管理器中,双击“刀具路径”树枝,展开刀具路径列表,右击粗加工刀具路径“d16r1-cjg”,在弹出的快捷菜单条中选择“检查”→“刀具路径”选项,打开“刀具路径检查”表格,如图1-24所示。

首先进行碰撞检查。在检查栏内选择“碰撞”选项,去除“分割刀具路径”以及“调整刀具”两选项前的勾,单击“应用”按钮,系统进行碰撞计算。完成计算后,系统会给出碰撞检查报告,如图1-25所示。单击“确定”按钮,完成碰撞检查。

图1-24 碰撞检查

图1-25 碰撞检查报告

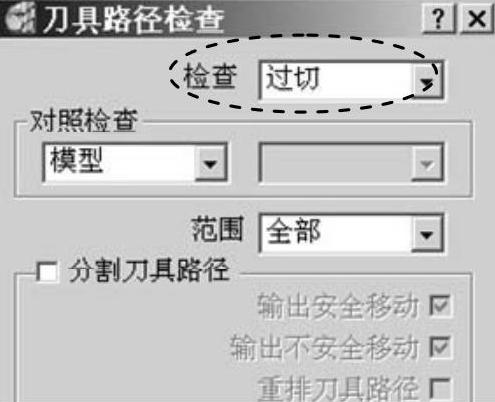

接着可以进行过切检查。在检查栏内选择“过切”选项,如图1-26所示,单击“应用”按钮,系统经过计算后会给出过切检查报告,如图1-27所示。单击“确定”按钮,并关闭“刀具路径检查”表格,完成刀具路径检查。

图1-26 过切检查

(www.daowen.com)

(www.daowen.com)

图1-27 过切检查报告

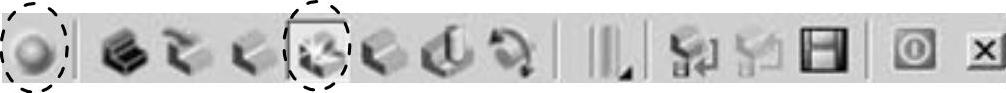

3)粗加工仿真:在PowerMILL资源管理器中,右击粗加工刀具路径“d16r1-cjg”,在弹出的快捷菜单条中选择“自仿真开始”选项,系统会自动将该刀具路径加入到仿真控制工具栏中,准备仿真切削。接着,在ViewMILL工具栏中(图1-28),单击开/关ViewMILL按钮 、光泽阴影图像按钮

、光泽阴影图像按钮 ,绘图区转换到仿真切削环境。

,绘图区转换到仿真切削环境。

图1-28 仿真设置

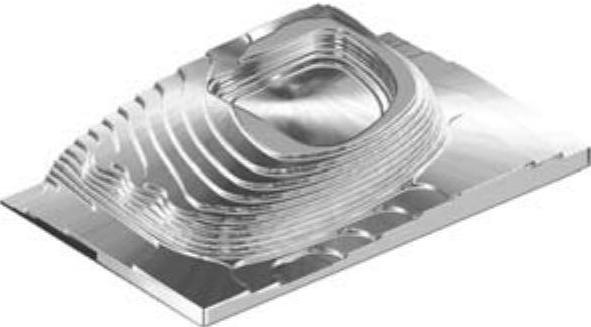

在PowerMILL仿真控制工具栏中,单击运行按钮 ,系统即开始仿真切削。粗加工仿真结果如图1-29所示。

,系统即开始仿真切削。粗加工仿真结果如图1-29所示。

图1-29 粗加工仿真切削结果

在ViewMILL工具栏中,单击无图像按钮 、开关ViewMILL按钮

、开关ViewMILL按钮 ,退出仿真状态,返回编程状态。

,退出仿真状态,返回编程状态。

技巧:

如果找不到ViewMILL工具栏和仿真控制工具栏,请在下拉菜单条中执行“查看”→“工具栏”,然后勾选“ViewMILL”和“仿真”两个选项,即可调出上述工具栏。

如图1-29所示,毛坯经过粗加工后,已经去除了大量余量,零件表面呈现出阶梯状,下面对零件进行精加工。

步骤八 计算精加工刀具路径

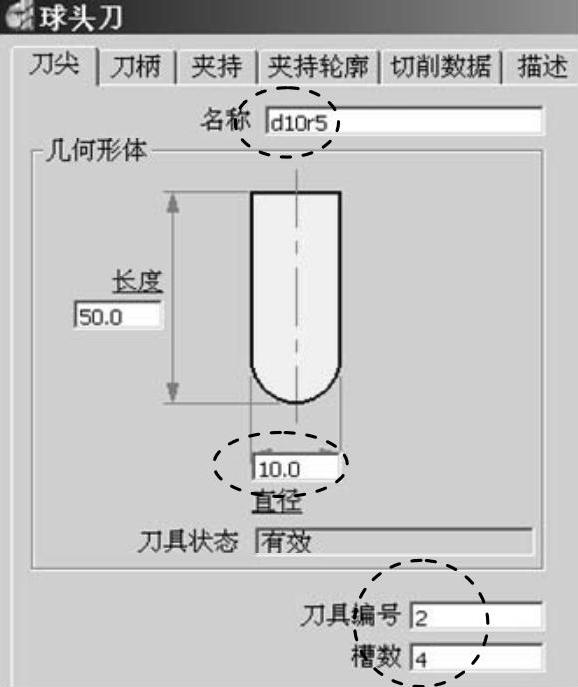

1)创建精加工刀具路径:在PowerMILL资源管理器中,右击“刀具”树枝,在弹出的快捷菜单条中选择“产生刀具”→“球头刀”选项,打开“球头刀”表格。

定义一把名称为“d10r5”,直径为10mm的球头刀,按图1-30所示设置刀具名称以及刀具直径参数(其余参数可不作设置),单击“关闭”按钮完成刀具创建。

图1-30 定义“d10r5”球头刀参数

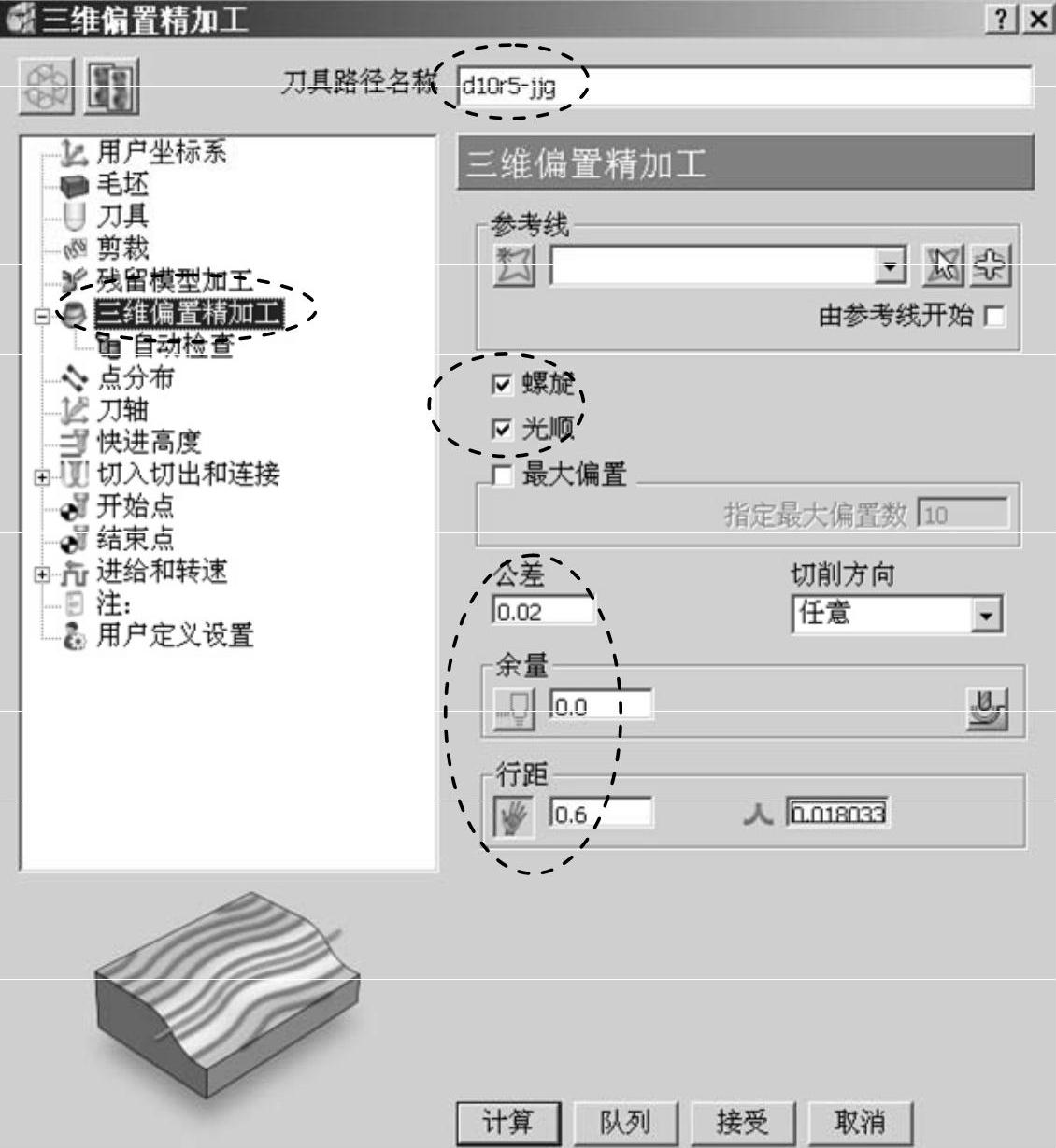

2)计算精加工刀具路径:在PowerMILL综合工具栏中,单击刀具路径策略按钮 ,打开“策略选取器”对话框。选择“精加工”选项卡,在该选项卡内选择“三维偏置精加工”选项,然后单击“接受”按钮,打开“三维偏置精加工”表格,按图1-31所示设置参数。

,打开“策略选取器”对话框。选择“精加工”选项卡,在该选项卡内选择“三维偏置精加工”选项,然后单击“接受”按钮,打开“三维偏置精加工”表格,按图1-31所示设置参数。

图1-31 精加工刀具路径参数设置

3)定义精加工进给和转速:在“三维偏置精加工”表格的策略树中,单击“进给和转速”树枝,调出“进给和转速”选项卡。设置主轴转速6000r/min,切削进给率3000mm/min,下切进给率800mm/min,掠过进给率5000mm/min。

设置完成后,单击“计算”按钮,系统计算出精加工刀具路径来,如图1-32所示。在三维偏置精加工表格中,单击“取消”按钮,关闭该表格。

图1-32 精加工刀具路径

如图1-32所示精加工刀具路径还需要进一步优化,因为引例不宜过于复杂,因此,在书面上就不多作描述了,优化的内容和操作步骤请参见附书光盘中的视频。

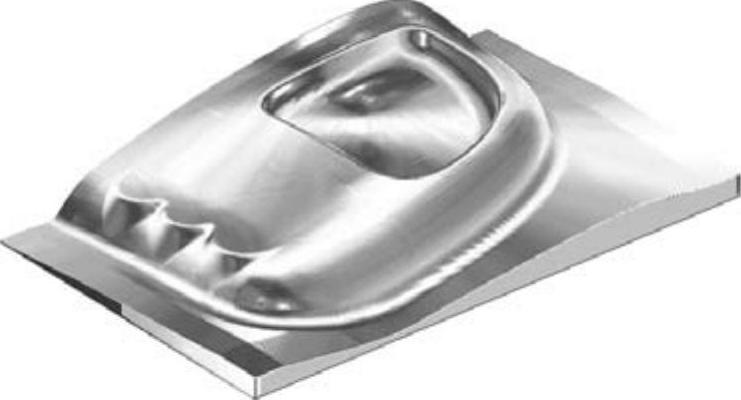

4)精加工仿真:在PowerMILL资源管理器中,右击精加工刀具路径“d10r5-jjg”,在弹出的快捷菜单条中选择“自仿真开始”选项。接着,在ViewMILL工具栏中单击开/关ViewMILL按钮 、光泽阴影图像按钮

、光泽阴影图像按钮 ,绘图区转换到仿真切削环境。

,绘图区转换到仿真切削环境。

在PowerMILL仿真控制工具栏中,单击运行按钮 ,系统即开始仿真切削。精加工仿真结果如图1-33所示。

,系统即开始仿真切削。精加工仿真结果如图1-33所示。

图1-33 精加工仿真切削结果

在ViewMILL工具栏中,单击无图像按钮 、开关ViewMILL按钮

、开关ViewMILL按钮 ,退出仿真状态,返回编程状态。

,退出仿真状态,返回编程状态。

步骤九 计算清角刀具路径

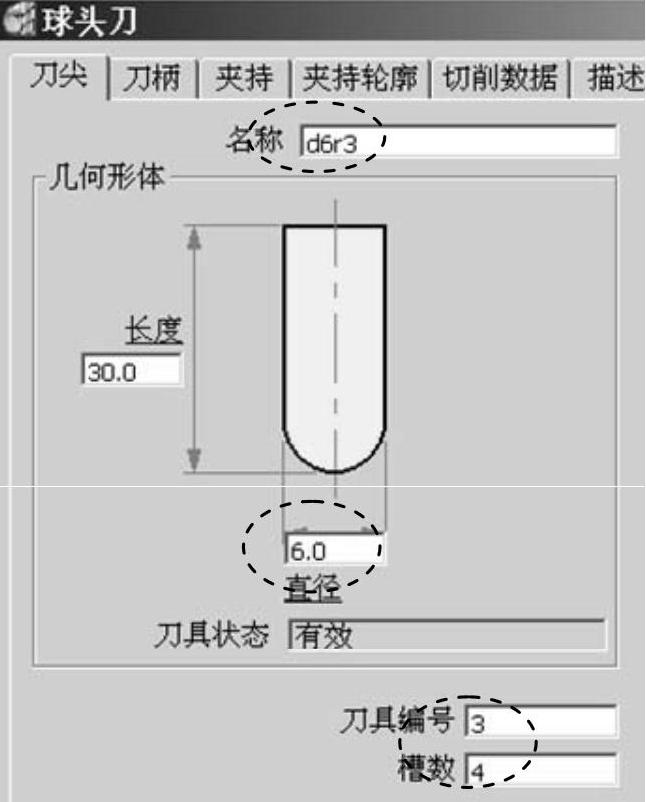

1)创建清角刀具:在PowerMILL资源管理器中,右击“刀具”树枝,在弹出的快捷菜单条中选择“产生刀具”→“球头刀”选项,打开“球头刀”表格。

定义一把名称为“d6r3”、直径为6mm的球头刀,按图1-34所示设置刀具名称以及刀具直径参数(其余参数可不做设置),单击“关闭”按钮完成刀具创建。

图1-34 定义“d6r3”球头刀参数

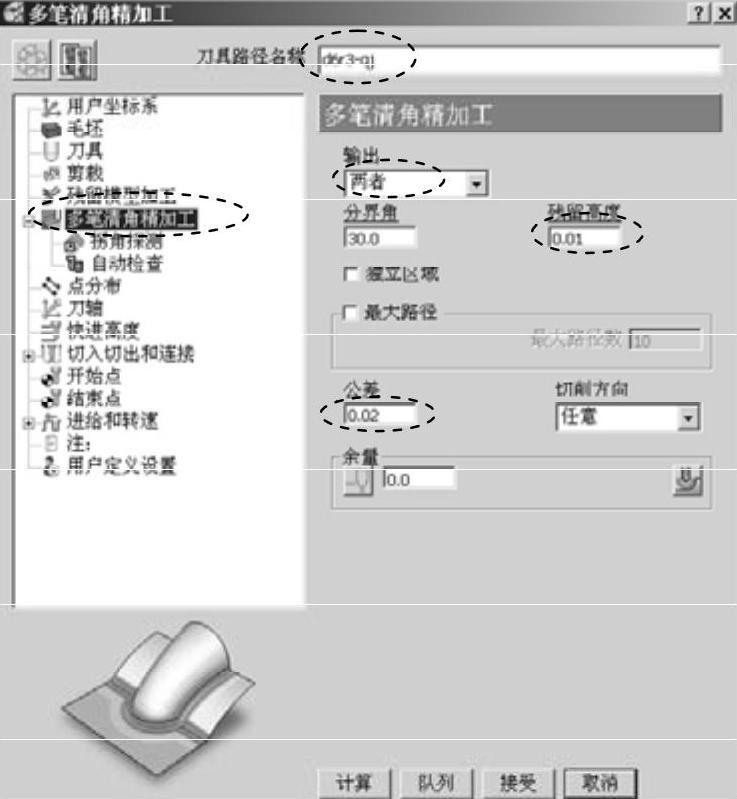

2)计算清角刀具路径:在PowerMILL综合工具栏中,单击刀具路径策略按钮 ,打开“策略选取器”对话框。选择“精加工”选项卡,在该选项卡内选择“多笔清角精加工”选项,然后单击“接受”按钮,打开“多笔清角精加工”表格,按图1-35所示设置参数。

,打开“策略选取器”对话框。选择“精加工”选项卡,在该选项卡内选择“多笔清角精加工”选项,然后单击“接受”按钮,打开“多笔清角精加工”表格,按图1-35所示设置参数。

图1-35 清角刀具路径参数设置一

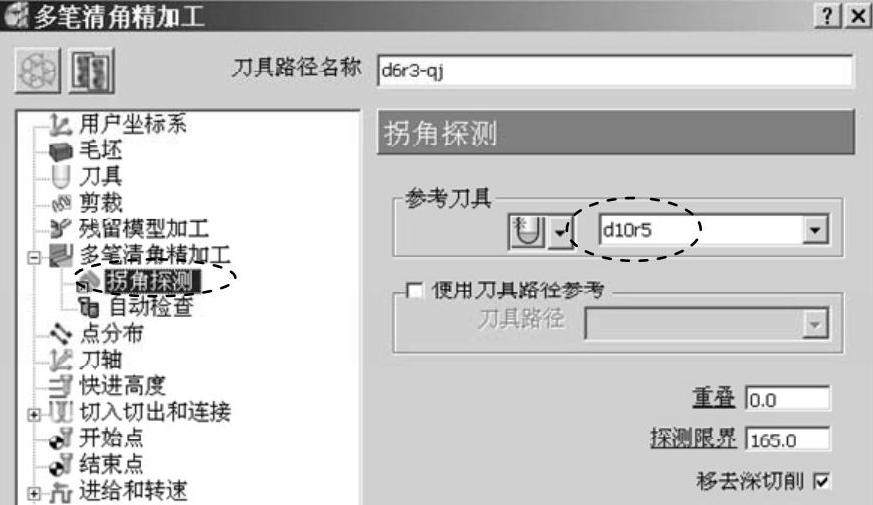

在“多笔清角精加工”表格中的策略树内,单击“拐角探测”树枝,按图1-36所示设置参数。

图1-36 清角刀具路径参数设置二

3)定义清角进给和转速:在“多笔清角精加工”表格的策略树中,单击“进给和转速”树枝,调出“进给和转速”选项卡。设置主轴转速6000r/min,切削进给率2000mm/min,下切进给率800mm/min,掠过进给率5000mm/min。

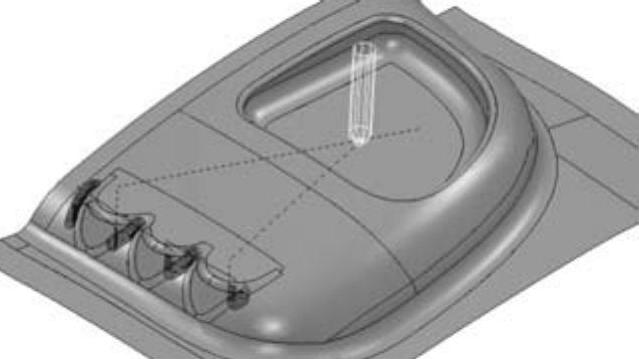

设置完成后,单击“计算”按钮,系统计算出清角刀具路径,如图1-37所示。在“多笔清角精加工”表格中,单击“取消”按钮,关闭该表格。

图1-37 清角刀具路径

4)清角仿真:在PowerMILL资源管理器中,右击精加工刀具路径“d6r3-qj”,在弹出的快捷菜单条中选择“自仿真开始”选项。接着,在ViewMILL工具栏中单击开/关ViewMILL按钮 、光泽阴影图像按钮

、光泽阴影图像按钮 ,绘图区转换到仿真切削环境。

,绘图区转换到仿真切削环境。

在PowerMILL仿真控制工具栏中,单击运行按钮 ,系统即开始仿真切削。精加工仿真结果如图1-38所示。

,系统即开始仿真切削。精加工仿真结果如图1-38所示。

图1-38 清角仿真切削结果

在ViewMILL工具栏中,单击无图像按钮 、开关ViewMILL按钮

、开关ViewMILL按钮 ,退出仿真状态,返回编程状态。

,退出仿真状态,返回编程状态。

步骤十 后处理粗加工刀具路径

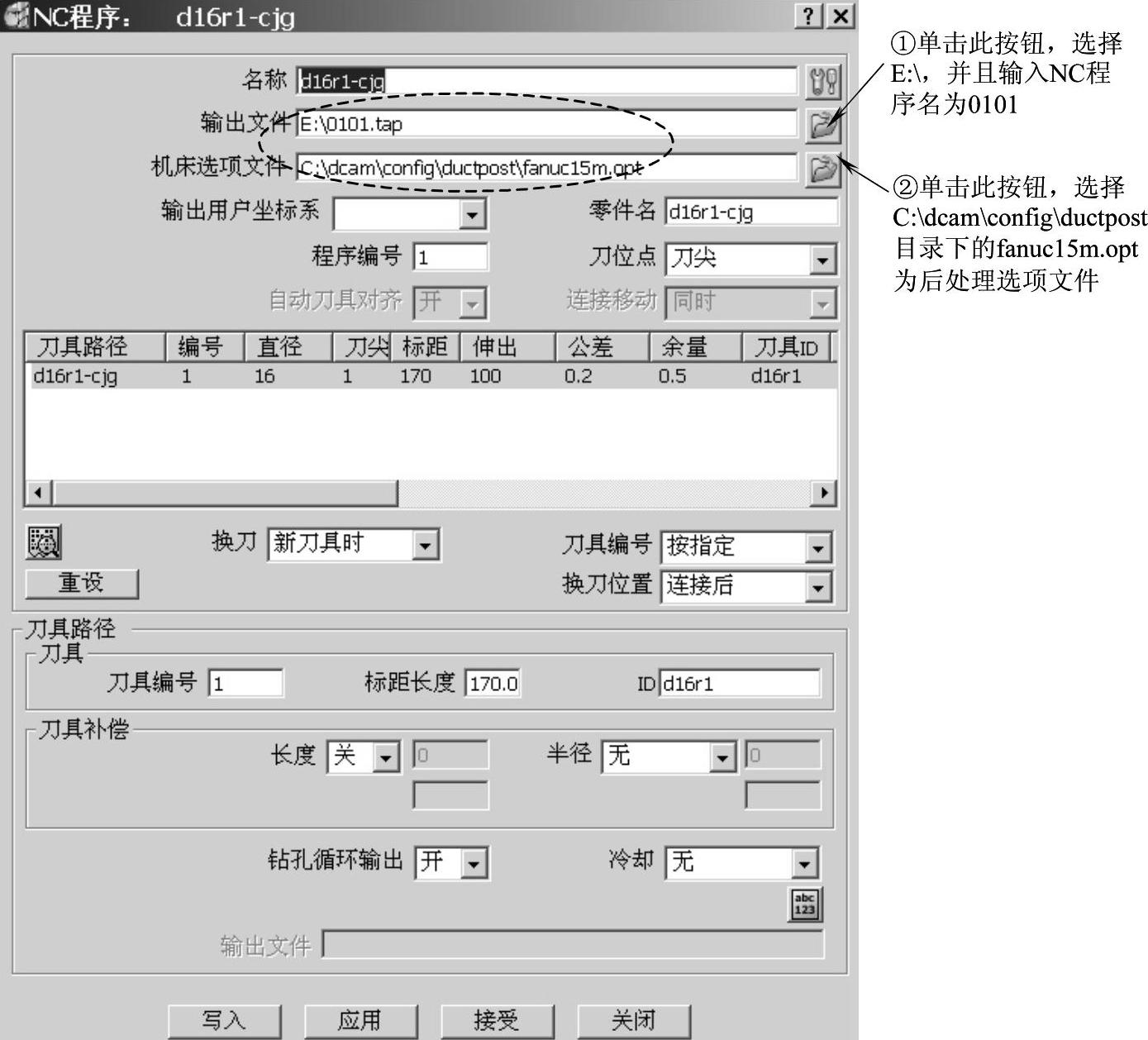

在PowerMILL资源管理器中,右击粗加工刀具路径“d16r1-cjg”,在弹出的快捷菜单中选择“产生独立的NC程序”选项,系统即在“NC程序”树枝下产生“d16r1-cjg”刀具路径的独立NC程序。

接着双击资源管理器中“NC程序”树枝,展开NC程序列表,右击“d16r1-cjg”刀具路径,在弹出的快捷菜单条中选择“设置”选项,打开图1-39所示的“NC程序:d16r1-cjg”窗口,按图1-39指示位置设置参数,其余参数不做修改。

图1-39 输出NC程序设置

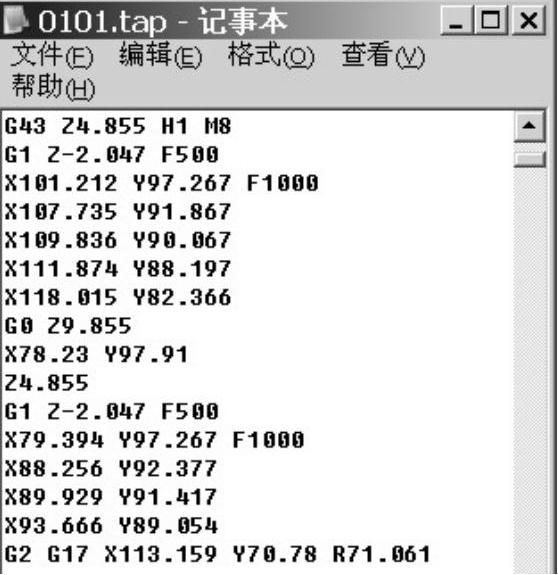

设置完成后,单击“写入”按钮,系统即开始进行后处理计算。等待信息窗口提示后处理完成后,用记事本打开“E:\0101.tap”文件,就能看到粗加工NC程序,如图1-40所示。

参照上述步骤,把精加工刀具路径“d10r5-jjg”和清角刀具路径“d6r3-qj”输出为独立的NC程序。

图1-40 粗加工部分NC程序

步骤十一 产生数控加工工艺单

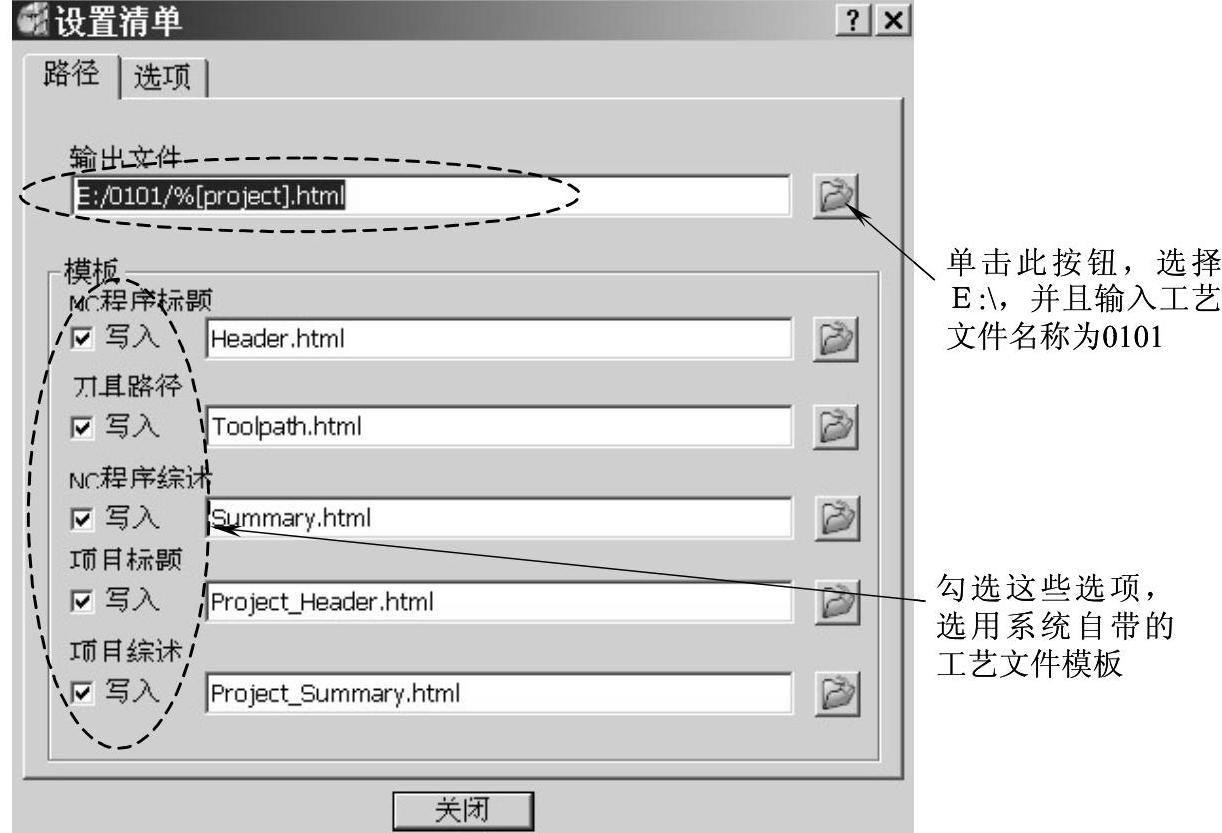

在PowerMILL资源管理器中的“刀具路径”树枝下,右击刀具路径“d16r1-cjg”,在弹出的快捷菜单条中选择“激活”选项,将粗加工刀具路径激活。

在“NC程序”树枝下右击刀具路径“d16r1-cjg”,在弹出的快捷菜单中单击“设置清单”→“路径”选项,打开“设置清单”对话框,在“路径”选项卡中按图1-41所示设置参数。

图1-41 工艺文件设置

设置完成后,单击“关闭”按钮。

在“NC程序”树枝下右击刀具路径“d16r1-cjg”,在弹出的快捷菜单中单击“设置清单”→“快照”→“全部刀具路径”→“当前查看”选项,系统自动对粗加工刀具路径进行拍照,完成后关闭系统弹出的信息窗口。

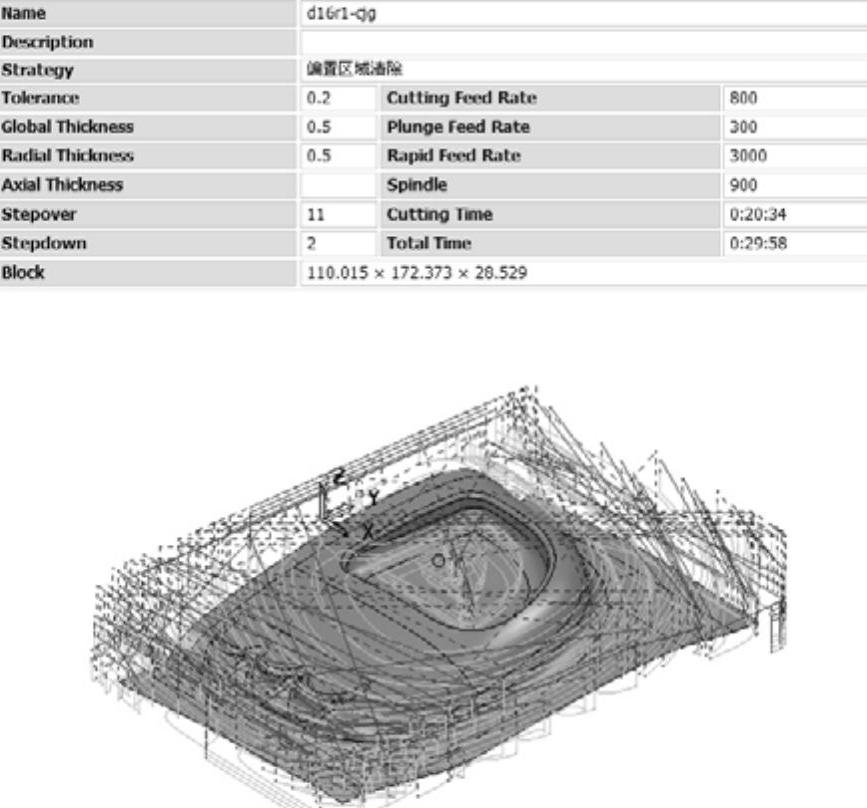

再次右击“NC程序”树枝的刀具路径“d16r1-cjg”,在弹出的快捷菜单中选择“设置清单”→“输出”选项,等待输出完成后,打开“E:\0101\0101.html”网页文件,即可调阅粗加工的各项工艺参数,部分工艺文件如图1-42所示。

图1-42 部分工艺文件

步骤十二 保存项目

在PowerMILL下拉菜单条中,单击“文件”→“保存项目”,打开“保存项目为”对话框,在“保存在”栏选择“E:\”,在“文件名”栏输入项目名为“1-01mold”,然后单击“保存”按钮完成操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。