1.刀具路径

刀具路径是系统按给定工艺参数生成的对给定加工图形进行切削的刀具行进路线,也称为走刀轨迹、刀具轨迹、走刀方式等。刀具轨迹由一系列有序的刀位点和连接这些刀位点的直线和圆弧组成。

2.刀具路径策略

刀具路径策略是生成某一工步加工程序所必需要素的集合。它包括的内容有加工方法(如区域清除、特征加工等)、走刀形式(如平行、放射状、螺旋线等)、加工特征的先后排序(如按型腔还是按层加工等)等。PowerMILL2012将这些内容统一集中到一张表格上,统称为刀具路径策略。

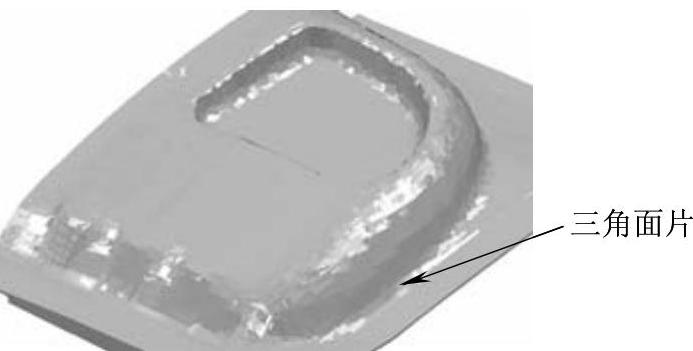

3.三角形模型

三角形模型是几何图形在计算机中的一种特殊描述和表达形式。在PowerMILL2012中,前一工序加工后获得的残留模型以及余量在作阴影显示时,均用若干块三角面片来表示,如图1-9所示。三角形模型的主要作用有两个,一是可以用来作为下一工序的毛坯,二是用来检查零件加工到位的情况。

图1-9 三角形模型

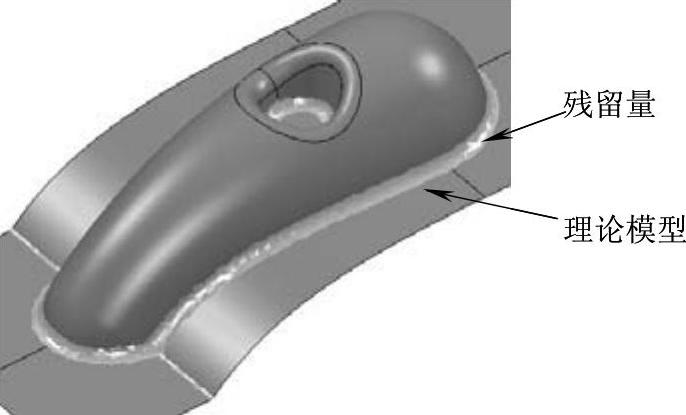

4.残留模型

残留模型是经过上一道工序加工后(如粗加工),存有加工余量的模型。残留模型可以为制订下一工序提供选择刀具、余量和加工策略的原始依据,同时也可以用残留模型来衡量上一道工序加工的效果。图1-10所示说明了理论模型与残留量的关系。

图1-10 理论模型与残留量

5.参考线

参考线是一条或多条封闭或开放的用来辅助产生刀具路径的二维或三维线条。它用来作为导引线,引导系统计算出形如参考线样式的刀具路径。另外,参考线也可以转换为边界线,并且可以直接用做刀具路径。

6.边界

边界是一条或多条封闭的、二维或三维曲线。它用来限制粗、精加工刀具路径径向加工范围,实现局部加工,同时还可以用于修剪刀具路径。

7.特征设置

特征设置用来定义一组特定几何形状的图素,例如孔、型腔、槽、凸台等。(https://www.daowen.com)

8.宏

宏是为了实现某一项功能而记录的一系列PowerMILL运行命令的文本文件,这些命令可通过记录操作者所进行的操作产生,也可以直接编辑产生。产生的宏(后缀名是.mac)通过浏览器可直接在PowerMILL中运行。

9.用户坐标系

用户坐标系是操作者根据加工、测量等需要而创建的建立在世界坐标系范围和基础之上的坐标系。在PowerMILL系统中,用浅灰色来表示用户坐标系,其箭头线条用虚线来表示。一个模型可以有多个用户坐标系。

在PowerMILL系统操作过程中,还会遇到以下三类坐标系:

1)世界坐标系:是CAD模型的原始坐标系。在创建CAD模型时,使用该坐标系来定位模型的各个结构特征。如果CAD模型中有多个坐标系,系统默认零件的第一个坐标系为世界坐标系。在PowerMILL软件中,用白色来表示世界坐标系,其箭头用实线表示,模型的世界坐标系是唯一的、必有的。

2)编程坐标系:是编写刀具路径时使用的坐标系。三轴加工时,一般使用系统的默认坐标系(就是世界坐标系)来编写刀具路径,而在3+2轴加工时,常常创建并激活一个用户坐标系,此用户坐标系即为编程坐标系。

3)后置NC代码坐标系:在对刀具路径进行后处理计算时,需要指定一个输出NC代码的坐标系。一般情况下,编写刀具路径时使用的编程坐标系就是后置NC代码坐标系。三轴加工时,模型的分中坐标系(即对刀坐标系)就是后置NC代码坐标系,而3+2轴加工时,虽然编程坐标系是用户坐标系,但在后处理时,应选择模型的分中坐标系为后置NC代码坐标系。

要注意的是,PowerMILL系统只允许有一个坐标系处于激活状态(也就是处于工作状态),默认激活的坐标系是世界坐标系。

激活用户坐标系的步骤是:在PowerMILL资源管理器中,双击“用户坐标系”树枝,展开用户坐标系列表,右击待激活的用户坐标系,在弹出的快捷菜单条中选择“激活”选项即可。用户坐标系被激活后,系统用红色表示它呈激活状态。另外,用户坐标系被激活后,其原点和坐标轴方位即成为模型新的原点和方位,此后创建的图素都以它为原点。

10.加工方式

通常,加工方式可以分为以下五种。

1)两轴加工:机床坐标系的X和Y轴两轴联动,而Z轴固定,即机床在同一高度下对工件进行切削。

2)两轴半加工:在两轴加工的基础上增加了Z轴的移动。当机床坐标系的X和Y轴固定时,Z轴可以有上下的移动。

3)三轴联动加工:机床坐标系的X、Y和Z轴三轴联合运动的一种加工方式。

4)四轴加工:四轴联动加工是指在四轴机床(比较常见的机床运动轴配置是X、Y、Z、A四轴)上进行四根运动轴同时联合运动的一种加工形式。

5)五轴加工:可以分为定位五轴加工和五轴联动加工。定位五轴加工使用较多的方式是3+2轴加工。3+2轴加工是指在五轴机床(比如X、Y、Z、A、C五根运动轴)上进行X、Y、Z三轴联合运动,另外两根旋转轴(如A、C轴)固定在某角度的加工。3+2轴加工是五轴加工中最常用的加工方式,能完成大部分侧面结构的加工。另外,我们常听说的五面体加工机床实现的就是3+2轴加工方式。五轴联动加工是指在五轴机床上进行五根运动轴同时联合运动的切削加工形式。五轴联动加工能加工出诸如发动机整体叶轮、整体车模之类形状复杂的零(部)件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。