GB/T 12613.1~4—2002《滑动轴承 卷制轴套》[1]包括尺寸、外径和内径的检测数据、润滑油孔和油槽及润滑油穴、材料共四部分内容。

GB/T 12613.1—2002规定的卷制轴套的结构如图8-8所示,此图为多层材料制成的轴套。

在自由状态下,卷制轴套可能并不是精确的圆柱形,并巨其开缝未闭合,当其被压入轴承座后,卷制轴承通常为圆柱形巨其开缝是闭合的。卷制轴套采用留有加工余量或无加工余量的两种形式的产品提供用户,有加工余量的轴套在压入轴承座后,由用户按要求再进行加工,见表8-20。

图8-8 卷制轴套

1—开缝

①轴承材料层的厚度:仅适用于按照GB/T 12613.2—2002的计算。

②Ci可以是圆弧或倒角,按照GB/T 12613.1—2002。

③Co用机械加工或辗制,由制造厂选定。其尺寸按照GB/T 12613.1—2002。

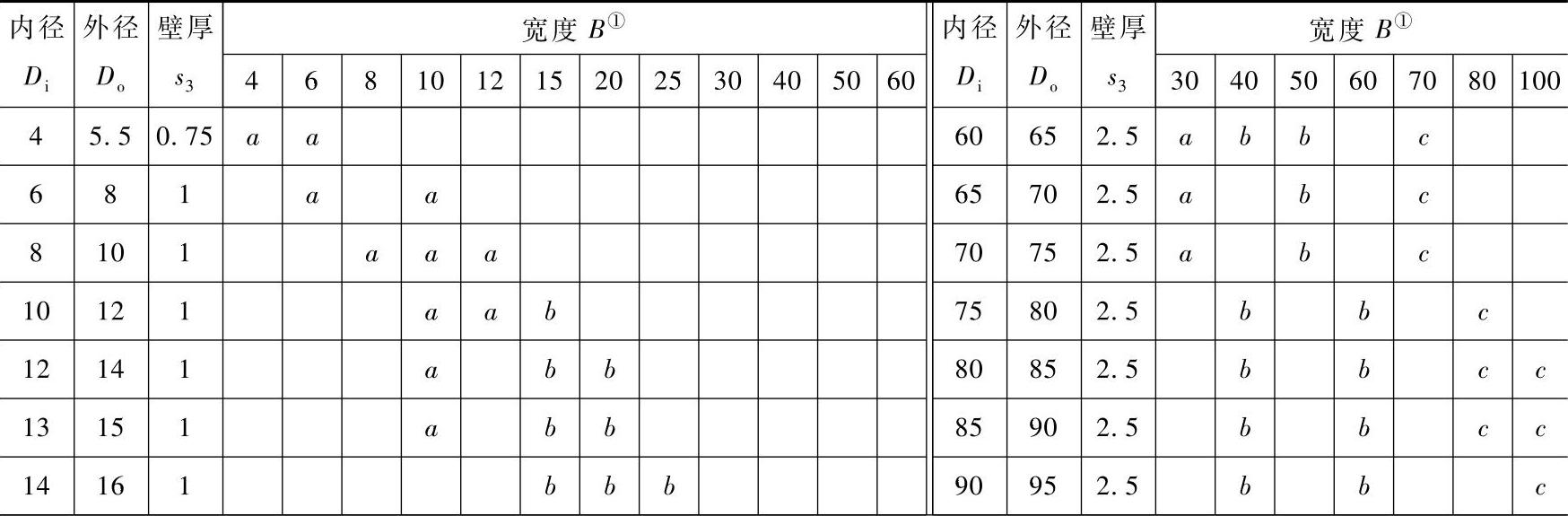

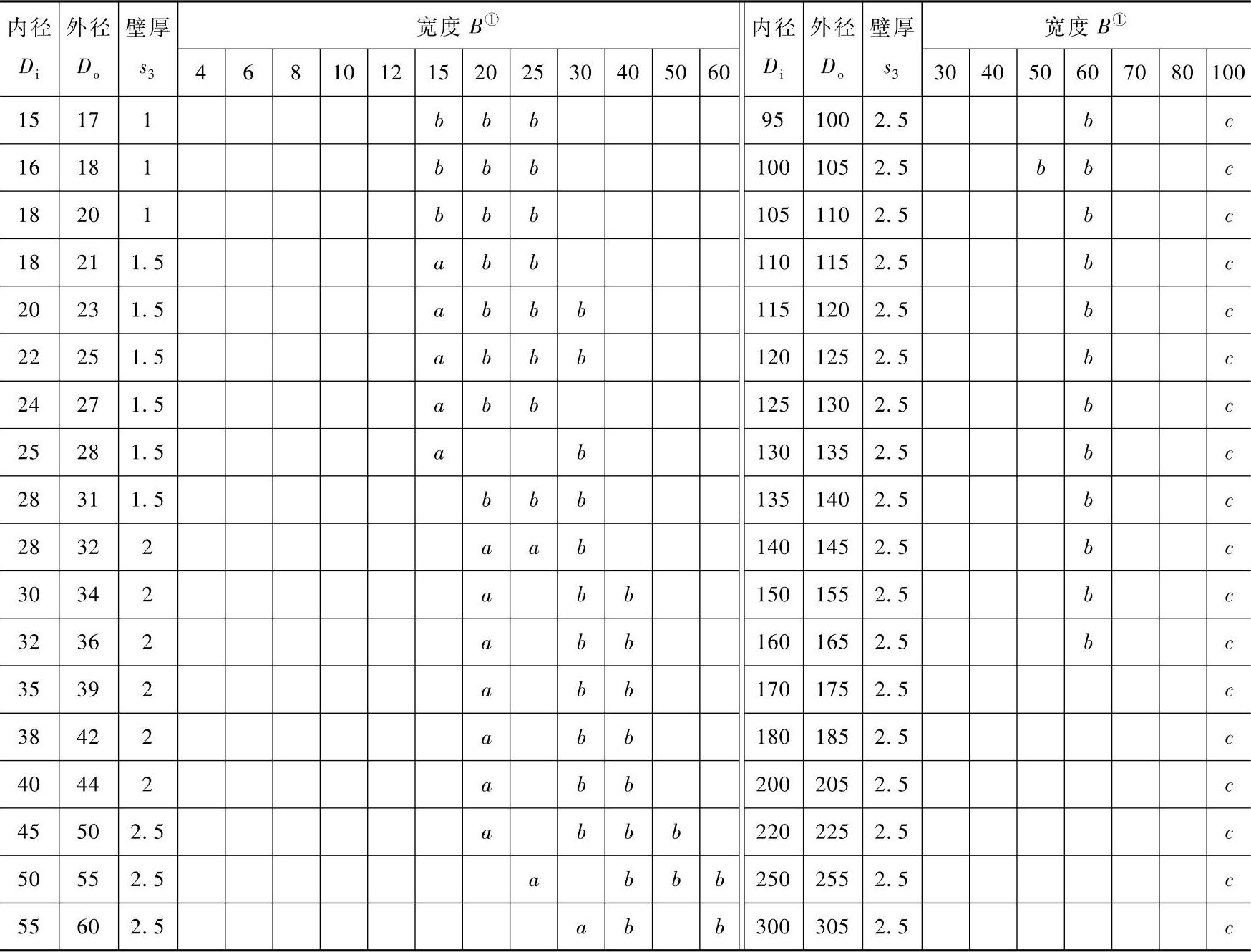

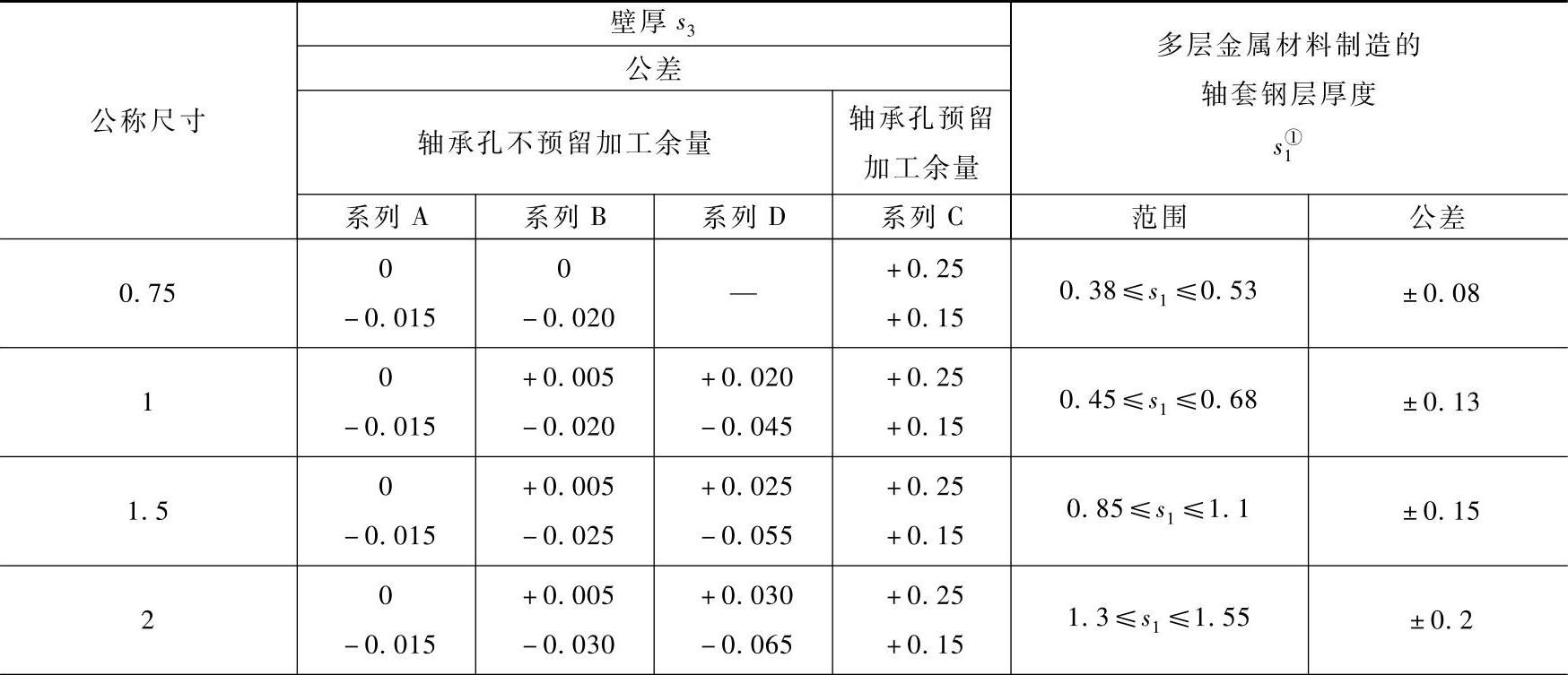

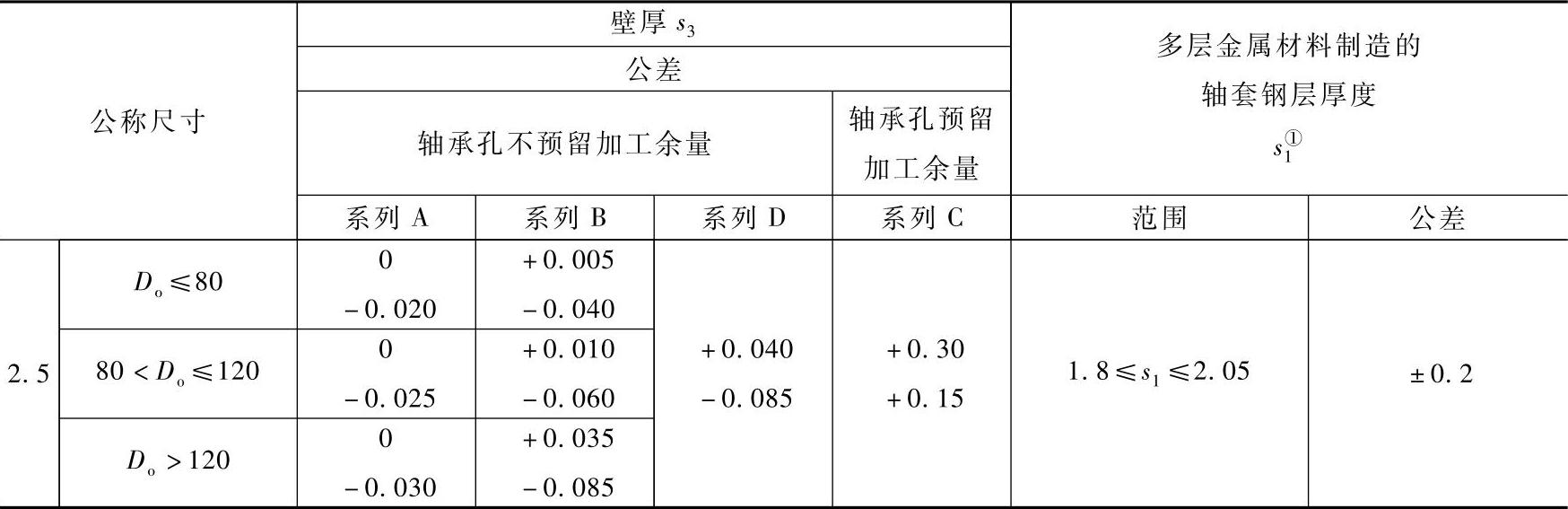

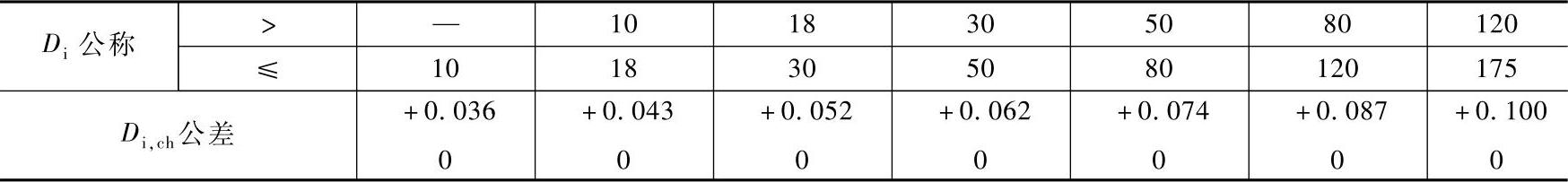

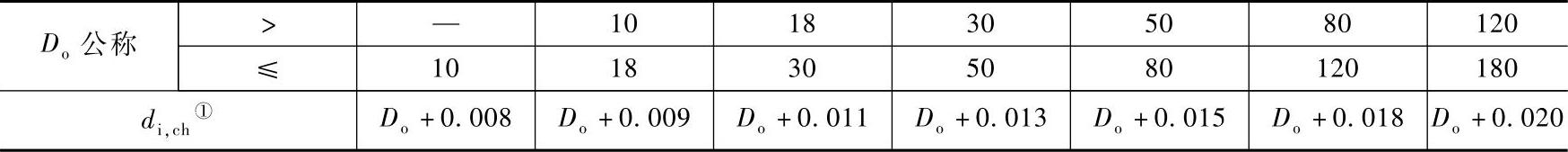

卷制轴套公称内径Di、外径Do、壁厚s3和宽度B等基本结构的优选公称尺寸见表8-19。轴套分为A、B、C、D系列和W系列。A、B、C、D系列的壁厚s3、钢层厚度s1的公称尺寸和公差见表8-20。当轴套处于压入状态时,W系列压入环规内轴套内径Di,ch的公差见表8-21。表8-21给出了环规内径di,ch的公差。轴套外径Do的尺寸见表8-23。

卷制轴套可以按轴套的内径Di,ch规定,而不对轴套壁厚进行规定。此时,Di,ch即为轴套的内径值(按照GB/T 12613.2—2002检验方法C)。但是,不能将壁厚和内径同时作为待检验的项目。有关卷制轴套的检验方法参见GB/T 12613.2—2002《滑动轴承卷制轴套外径和内径的检测数据》的规定。

润滑油槽、油孔、油穴的结构尺寸等要求参见GB/T 12613.3—2002。

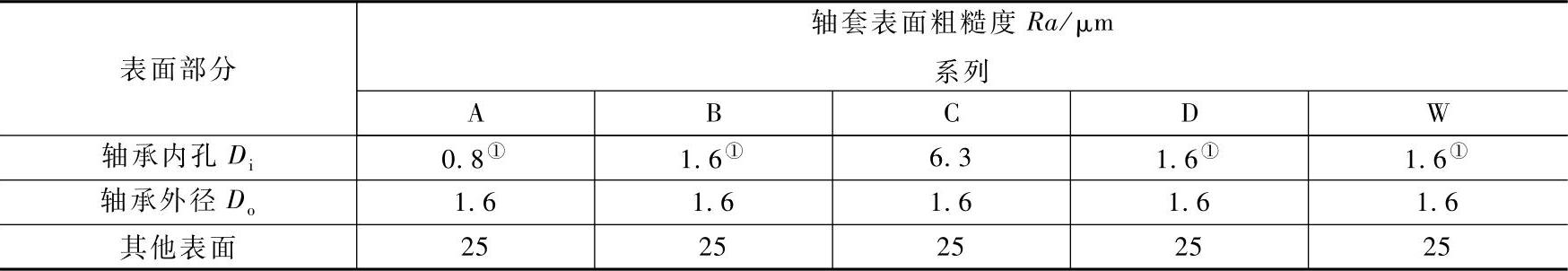

卷制轴套各表面部位的表面粗糙度Ra的数值见表8-24。

表8-19 卷制轴套基本结构的优选公称尺寸(摘自GB/T 12613.1—2002) (单位:mm)

(续)

①宽度B的公差范围;a为±0.25mm,b为±0.5mm,c为±0.75mm。

注:当轴套宽度B超出范围时,a、b、c的值应与制造者协商并在标准指定的公称尺寸后给出;如需要使用非标准的宽度B,则在Di≤50mm时,应有一个2、5和8的尾数;当Di>50mm时,有一个5的尾数。轴套宽度B的检测应符合ISO12301的规定。

表8-20 A、B、C、D系列的壁厚s3、钢层厚度s1的公称尺寸和公差(按照GB/T 12613.2—2002,检验方法A) (单位:mm)

(续)

(https://www.daowen.com)

(https://www.daowen.com)

①钢层平均厚度取决于衬层材料的种类。

注:1.按GB/T 12613.4—2002材料P1制造的轴套,只用于B系列;对按GB/T 12613.4—2002材料P2制造的轴套,则优先用于D系列;

2.根据制造工艺,通常轴套背部会出现分散的轻微凹陷。因此,壁厚的测量部位应离开这些凹陷区,即在“承载部位”。

表8-21 W系列环规内轴套内径Di,ch的公差(按照GB/T 12613.2—2002,检验方法C) (单位:mm)

注:除非另有异议,轴套内径与外径的同轴度为0.05mm。

表8-22 用于检验轴套内径Di,ch的环规内径尺寸di,ch(按照GB/T 12613.2—2002,检验方法C) (单位:mm)

①环规内径di,ch的尺寸Do,其公差范围的圆整平均值为H7。

表8-23 外径Do尺寸(按照GB/T 12613.2—2002,检验方法A和D) (单位:mm)

①对于Do>140mm的轴套,其外径可根据GB/T 12613.2—2002检验方法D的精密测量,通过圆整比较测量进行控制

表8-24 轴套表面粗糙度Ra(摘自GB/T 12613.1—2002)

注:在轴承孔和轴承背上允许出现由制造方法弓起的分散凹槽。

①对于钢/塑料制造的轴套Ra≤6.3μm。

卷制轴套的标记示例:

W系列、内径Di=30mm、外径Do=34mm、宽度B=20mm、用符合GB/T 12613.4—2002材料编码Y1(单层材料制成)和符合GB/T 12613.2—2002检验方法C的卷制轴套标记:

轴套GB/T 12613.1-30 W 34×20-Y1-C

A系列、壁厚s3、内径Di=30mm、外径Do=34mm、宽度B=20mm、用符合GB/T 12613.4—2002材料编码S5(多层材料制成)、符合GB/T 12613.3—2002润滑油孔和环形油槽的结构M1、油穴结构N1和符合GB/T 12613.2—2002检验方法A的卷制轴套标记:

轴套GB/T 12613.1-30 A 34×20-S5-M1N1-A

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。