1)过盈量的计算

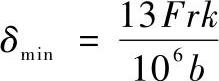

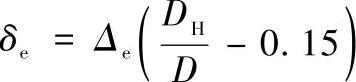

滚动轴承内圈与轴颈之间采用的配合均有一定过盈量。过盈量太小,配合表面可能产生滚压现象,造成轴颈和轴承的损坏。因此,对于重要的部位,应对最小过盈量进行计算,并根据计算确定的最小过盈量选择配合。承受循环负荷的套圈与轴或轴承座孔配合的最小过盈量δmin的近似计算式为:

式中 Fr——轴承最大径向负荷(kN);

k——轴承系列有关的系数,重系列取k=2.0,中系列k=2.3,轻系列k=2.8;

b——轴承套圈的工作宽度(m);b=B-2r,其中B为轴承宽度;

r——轴承套圈倒角半径。

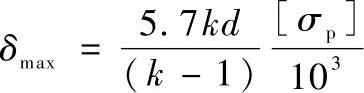

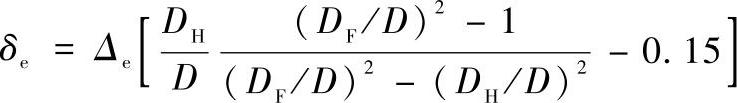

滚动轴承内圈与轴颈配合的最大过盈量受内圈材料强度的限制,为防止由于配合过盈量太大而弓起套圈破裂,其最大过盈量δmax的计算式为:

式中 [σp]——许用拉应力(105Pa),轴承钢的[σp]≈400(105Pa);

d——轴承内圈内径(m);

k——轴承系列有关的系数,重系列k=2.0,中系列k=2.3,轻系列k=2.8。

2)径向负荷强度的计算

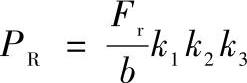

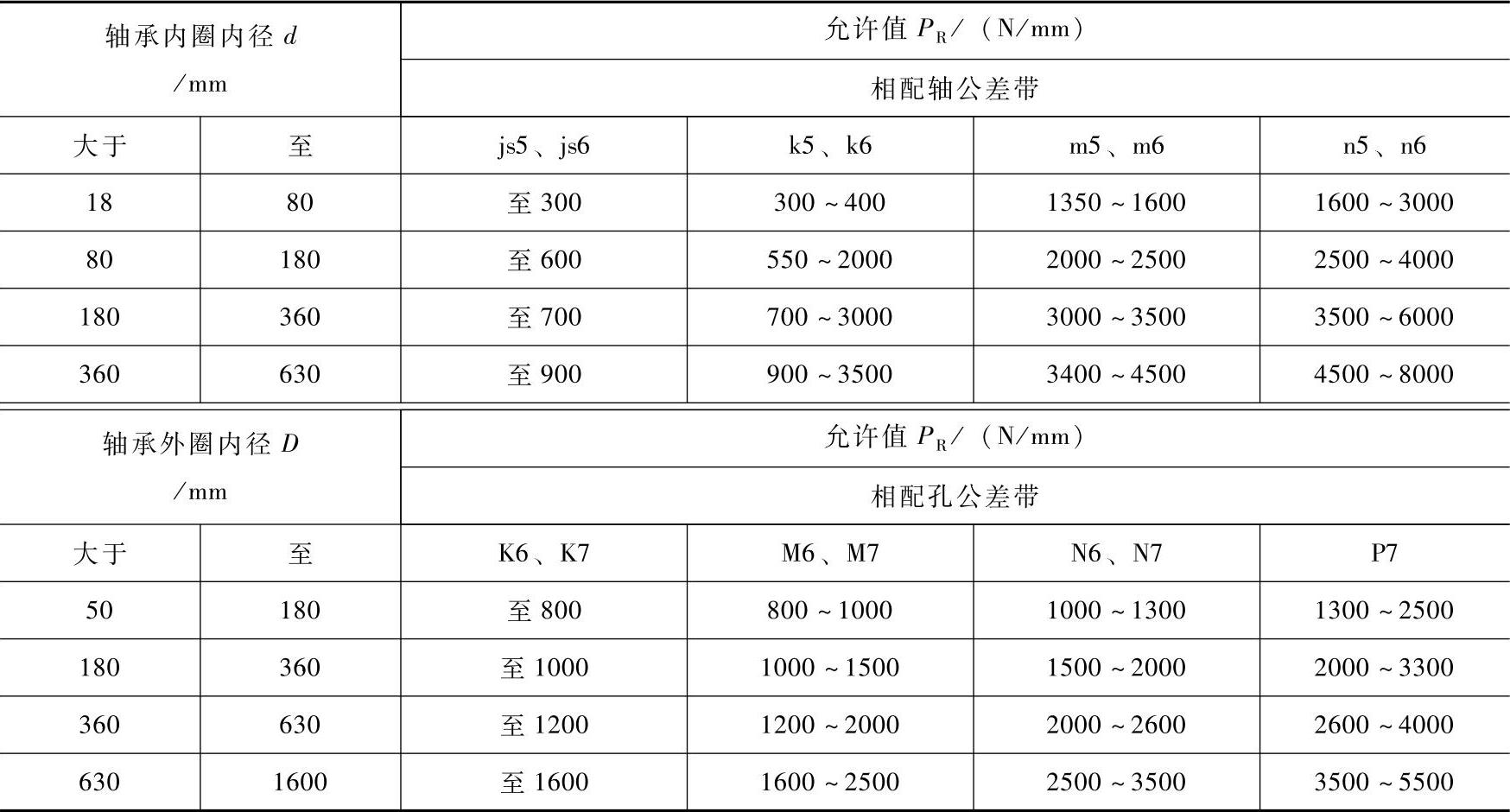

对于循环负荷,可按经验公式计算相配合表面的径向负荷强度(PR),以此选择相配轴或外壳孔的公差带,见表8-1。径向负荷强度PR的计算式为:

式中 Fr——轴承径向负荷(N);

b——轴承套圈的工作宽度,b=B-2r,其中B为轴承宽度,r为轴承套圈的倒角半径(mm);

k1——配合的动载系数(负荷具有较小的冲击和振动,过载不超过150%时取k1=1;负荷具有较大的冲击和振动,过载不超过300%时取k1=1.8);

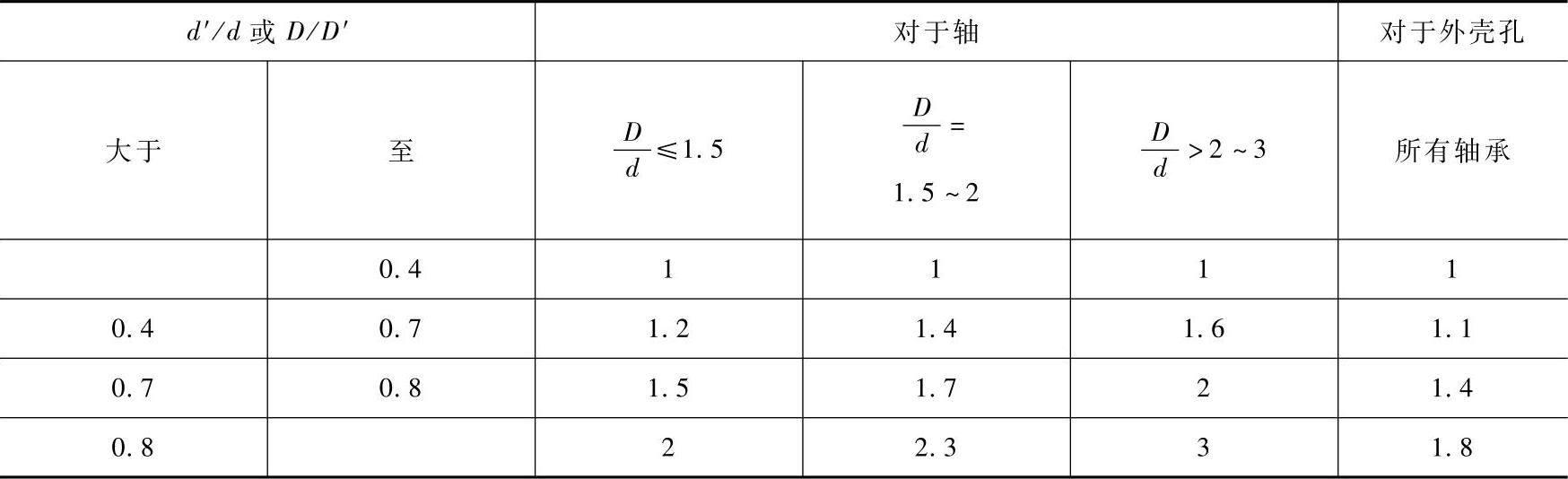

k2——相配轴为空心轴或相配轴承座为薄壁壳时的过盈修正系数,其数值见表8-2(相配轴为实心时取k2=1);

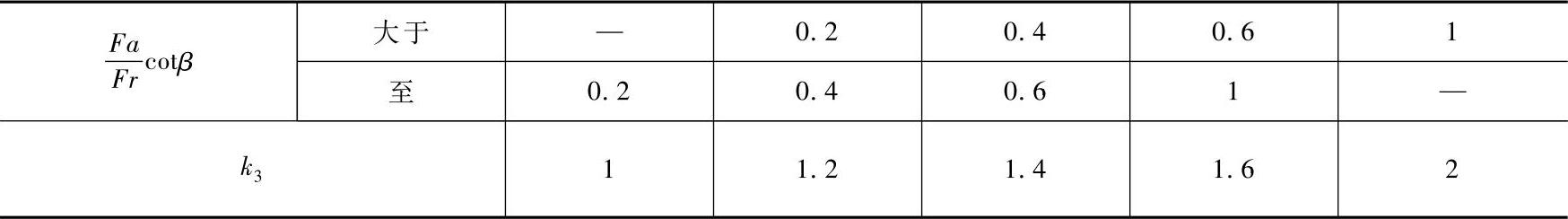

k3——当径向负荷Fr在双列圆锥滚子轴承或在成对的球轴承之间,由于具有轴向负荷Fa而使径向负荷分布不匀的系数。

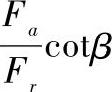

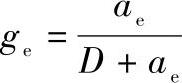

k3的数值按 决定,见表8-3其中β为外圈滚道与滚动体的接触角;对于单列向心与向心推力轴承取k3=1。

决定,见表8-3其中β为外圈滚道与滚动体的接触角;对于单列向心与向心推力轴承取k3=1。

表8-1 按允许径向负荷强度PR推荐与轴承相配的孔、轴公差带

注:允许值PR按配合过盈的平均值计算。

表8-2 k2值

注:1.d为轴承内径,D为轴承外径。

2.d′为空心轴的内径。

3.D′为薄壁壳的外径。

表8-3 k3值

3)配合对轴承径向游隙的影响

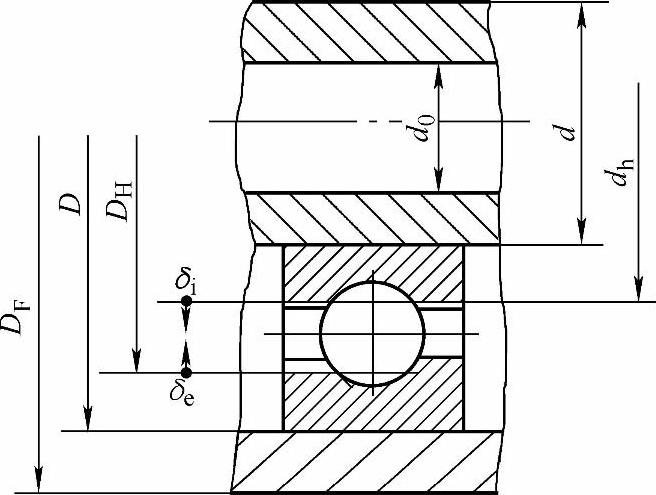

轴承与轴颈或外壳孔的配合具有过盈量时,内圈滚道胀大,外圈滚道缩小,从而使轴承径向游隙减小,在运转时因负荷和温差的影响,径向游隙会随之变化,如图8-2所示。向心轴承配合径向游隙的计算方法为:

eB=ey-δe-δi(www.daowen.com)

式中 eB——轴承配合径向游隙;

ey——轴承原始径向游隙;

δe——轴承外圈滚道直径减小量;

δi——轴承内圈滚道直径增大量。

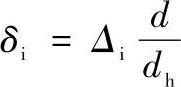

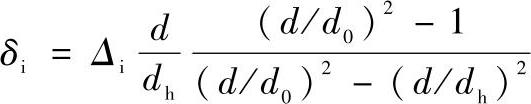

当轴承内圈与钢质实心轴颈配合时

图8-2 配合游隙变动

轴承内圈与钢质空心轴颈配合时

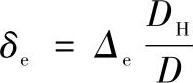

轴承外圈与钢质实体外壳体孔(厚壁)配合时

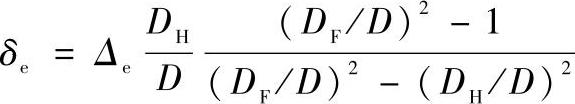

轴承外圈与钢质薄壁外壳孔配合时

轴承外圈与铸铁实体外壳孔(厚壁)配合时

轴承外圈与铸铁薄壁外壳孔配合时

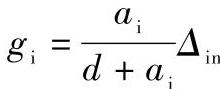

以上各式中 d——轴承公称内径(mm);

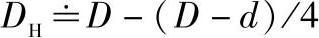

dh=d+(D-d)/4,为内圈挡边计算直径(mm);

d0——空心轴颈孔径(mm);

Δi=Δin-gi,为内圈与轴颈配合的有效过盈量(μm);

Δin——内圈与轴颈配合的过盈量(μm);

——轴颈配合表面的凸点压平量(μm);

——轴颈配合表面的凸点压平量(μm);

ai=1~3,是与轴颈表面硬度及磨削后表面粗糙度有关的参数,硬度高、表面粗糙度参数值低时取小值,反之取大值,对于机床主轴轴颈一般取1~2;

D——轴承公称外径(mm);

——外圈档边计算直径(mm);

——外圈档边计算直径(mm);

DF——外壳孔处的箱体壁外径(mm);

Δe=Δen-ge——外圈与外壳孔配合的有效过盈量(μm);

Δen——外圈与外壳孔配合的过盈量(μm);

Δen——外壳孔配合表面的凸点压平量(μm);

ae——与外壳孔材料、表面硬度及表面粗糙度有关的参数,材料为铸铁时取2~4,表面粗糙度参数值低时取小值;材料为钢时取2~3,表面硬度高、表面粗糙度参数值低时取小值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。