GB/T 11365—1989《锥齿轮及准双曲面齿轮精度》适用于中点法向模数mn≥1~55mm,中点分度圆直径d≤4000mm的直齿、斜齿、曲线齿锥齿轮和准双曲面齿轮(以下简称齿轮)。当齿轮中点法向模数大于55mm,中点分度圆直径大于4000mm时,应按GB/T 11365—1989附录A的规定处理。

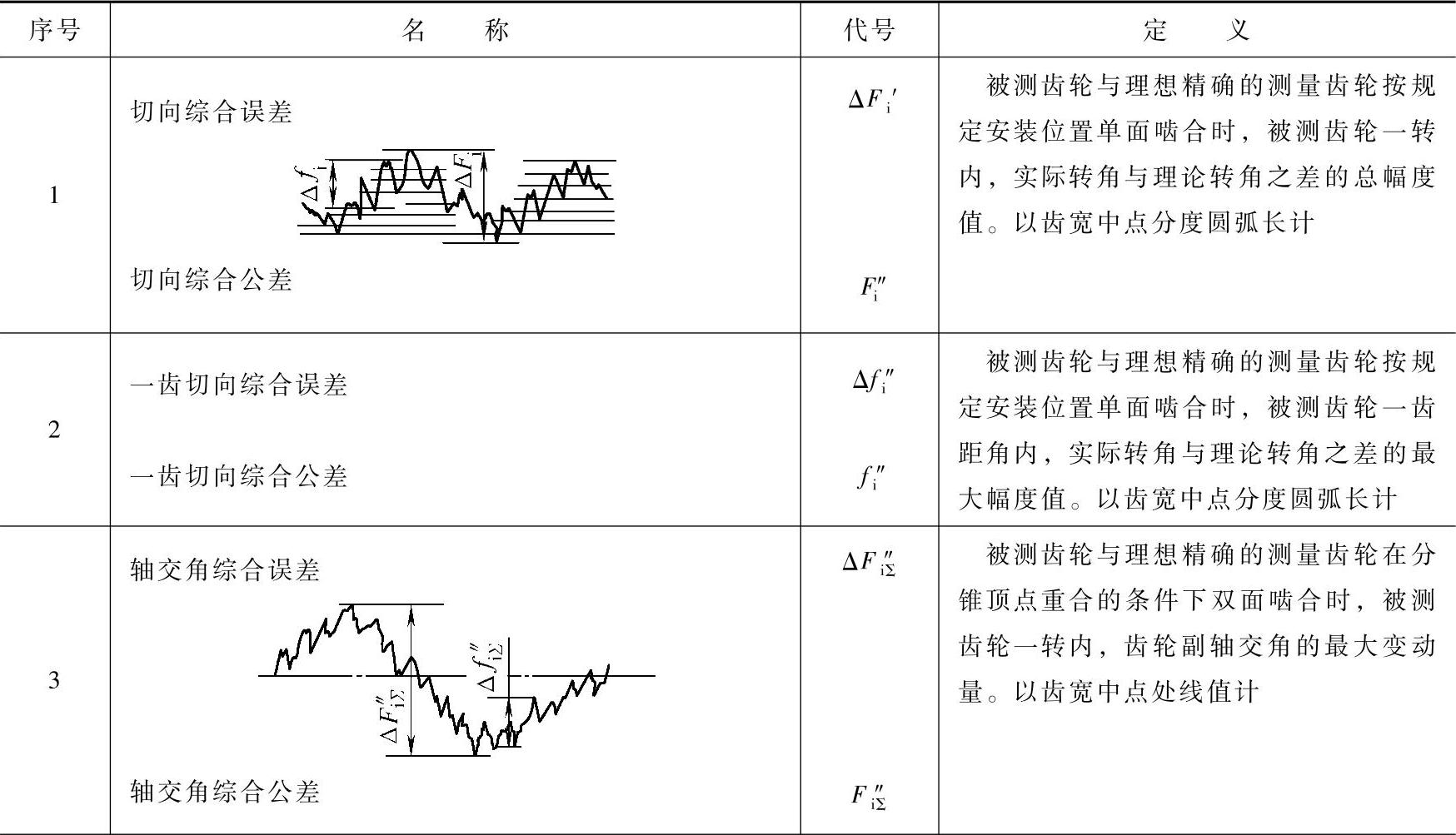

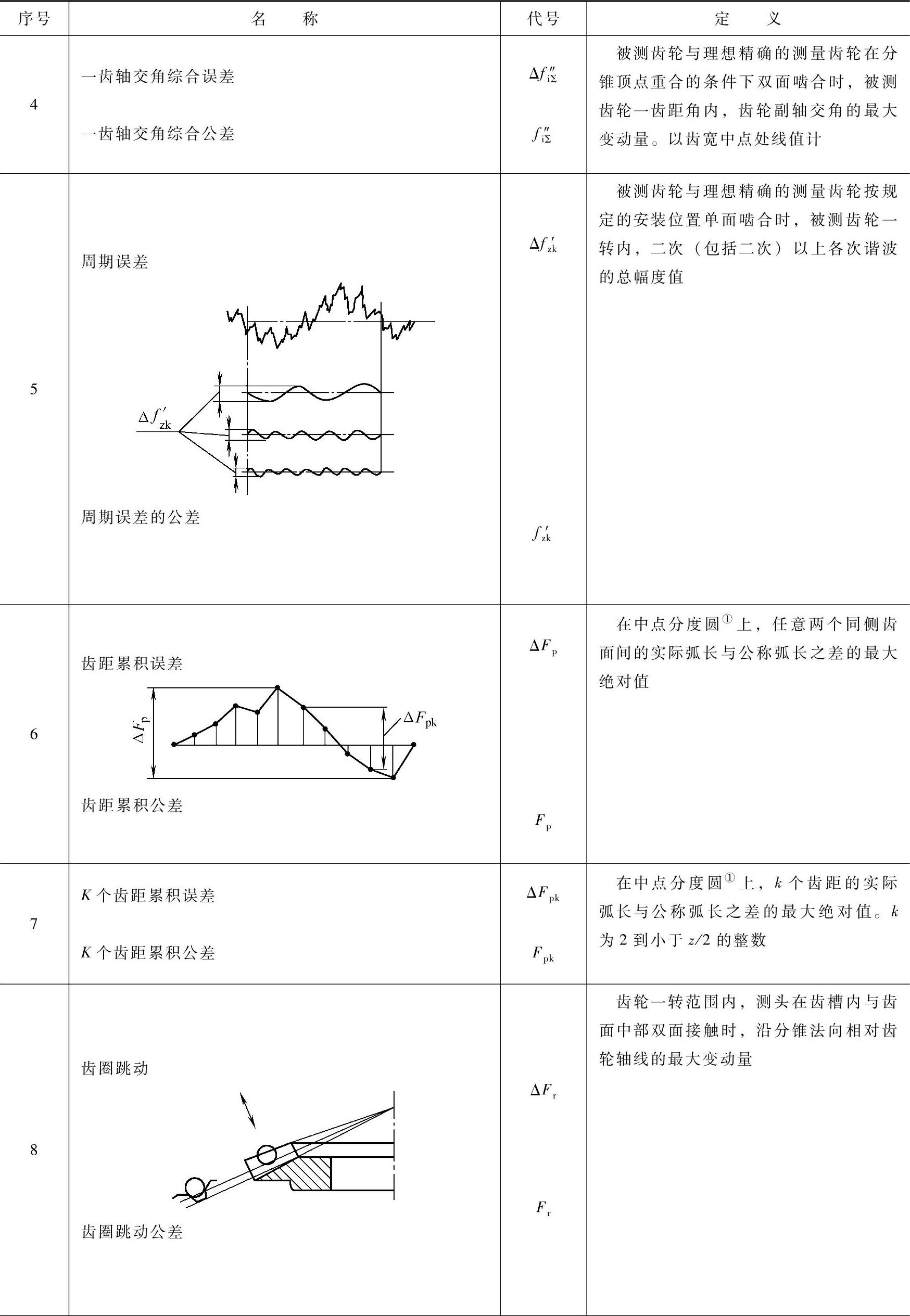

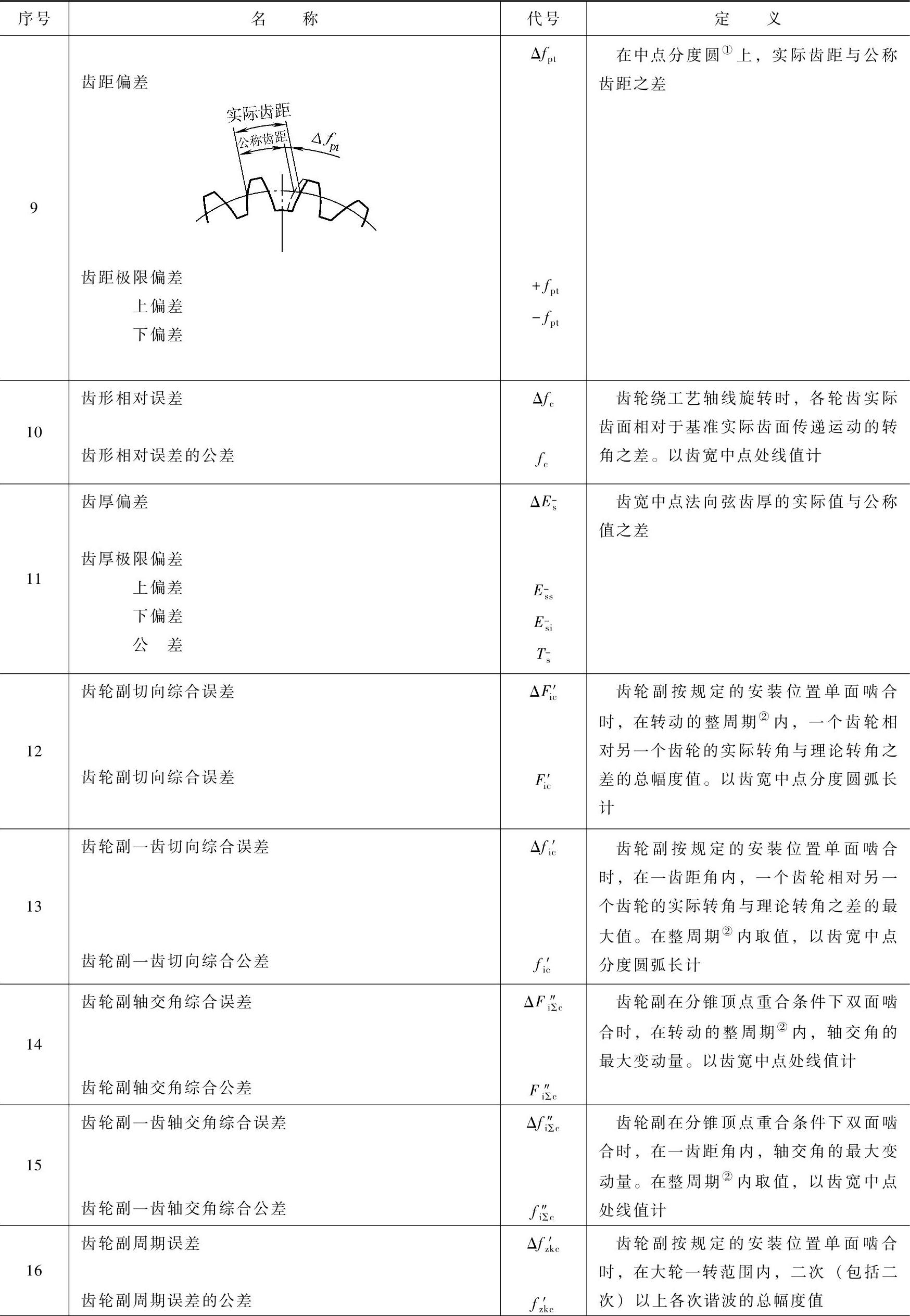

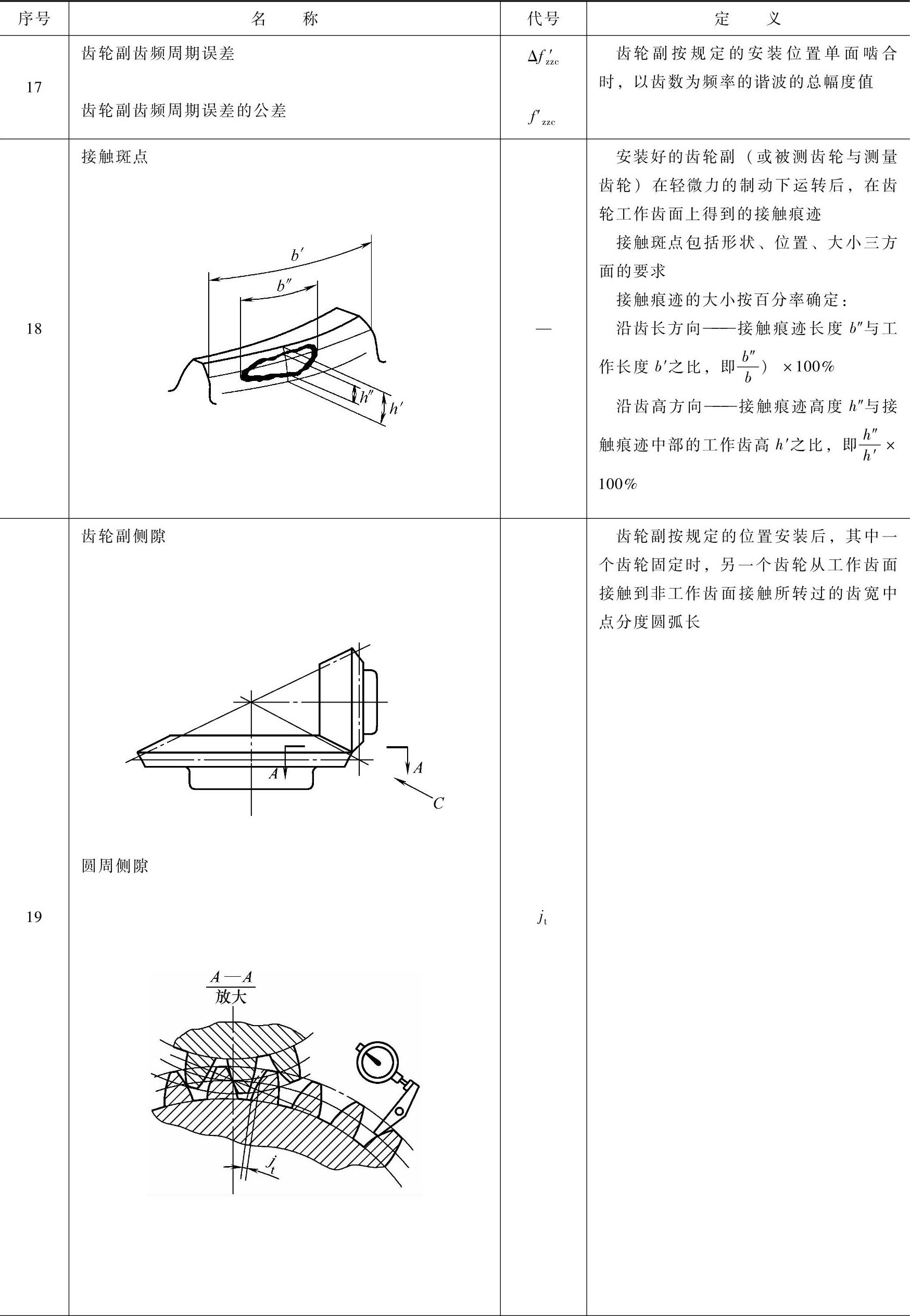

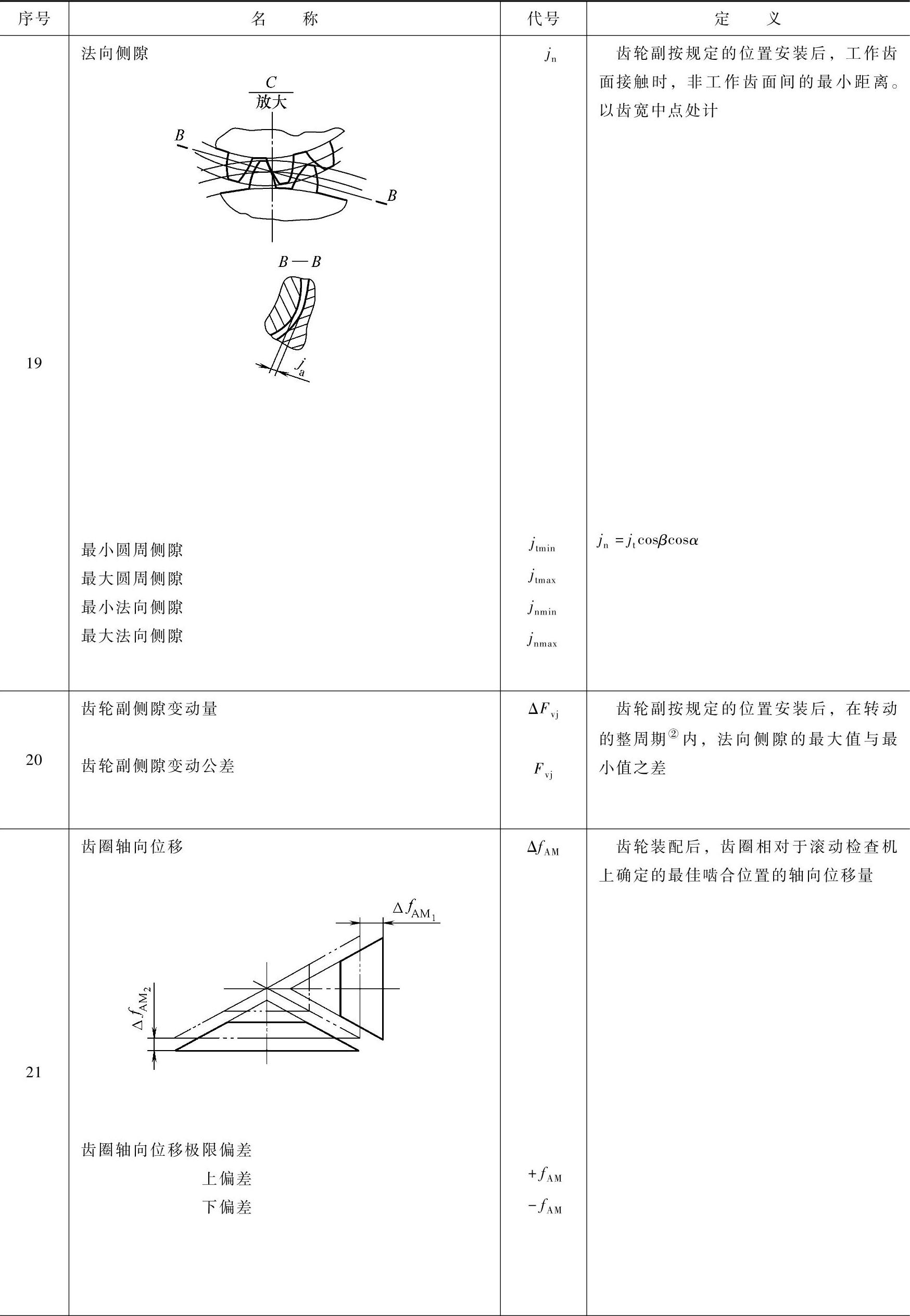

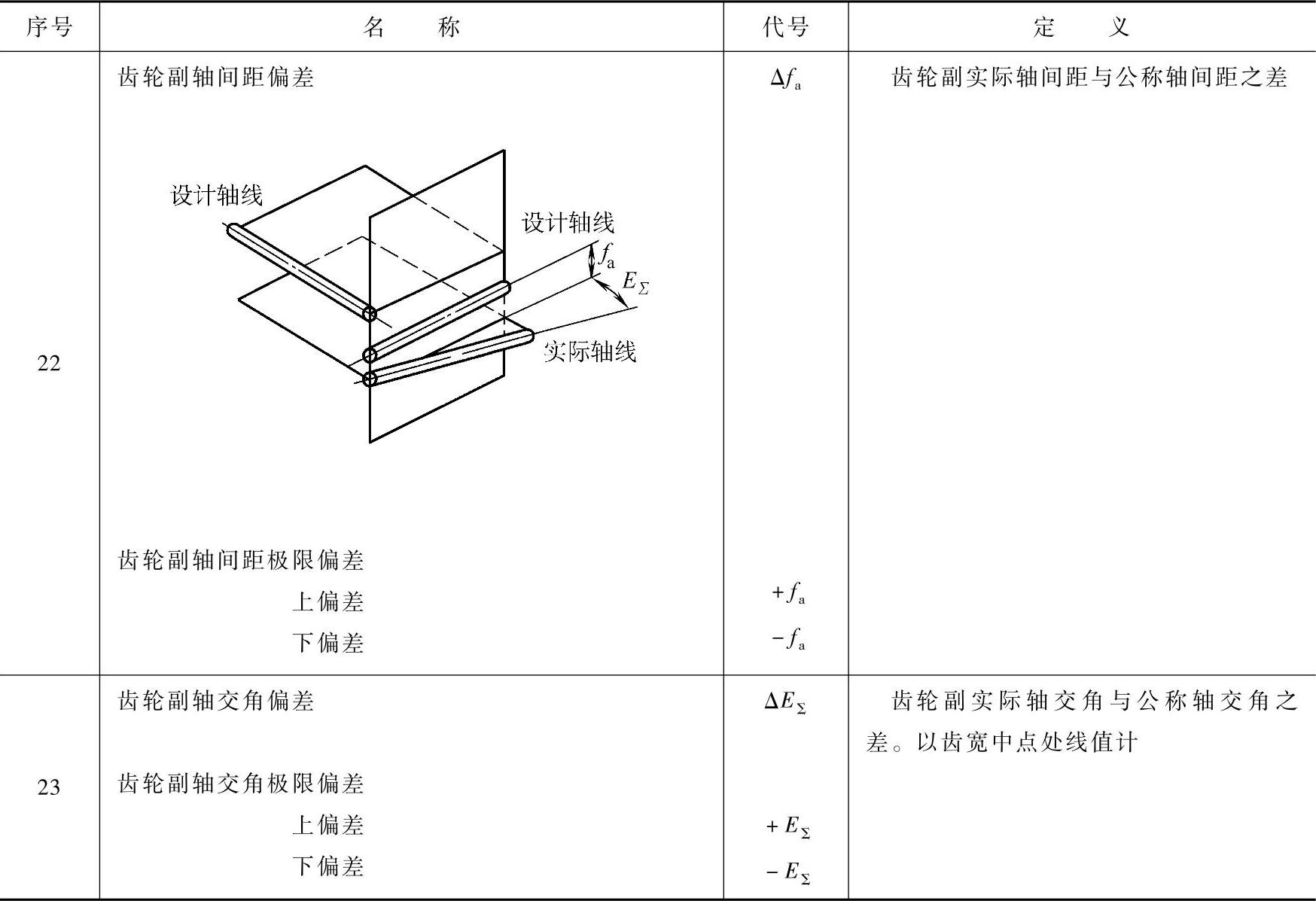

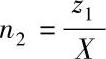

7.2.2.1 锥齿轮、锥齿轮副误差及侧隙定义和代号(见表7-32)

表7-32 锥齿轮、齿轮副误差及侧隙的定义和代号(摘自GB/T 11365—1989)

(续)

(续)

(续)

(续)

(续)

①允许在齿面中部测量。

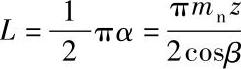

②齿轮副转动整周期按下式计算:

式中 n2——大轮转数;

z1——小轮齿数;

X——大小轮齿数的最大公约数。

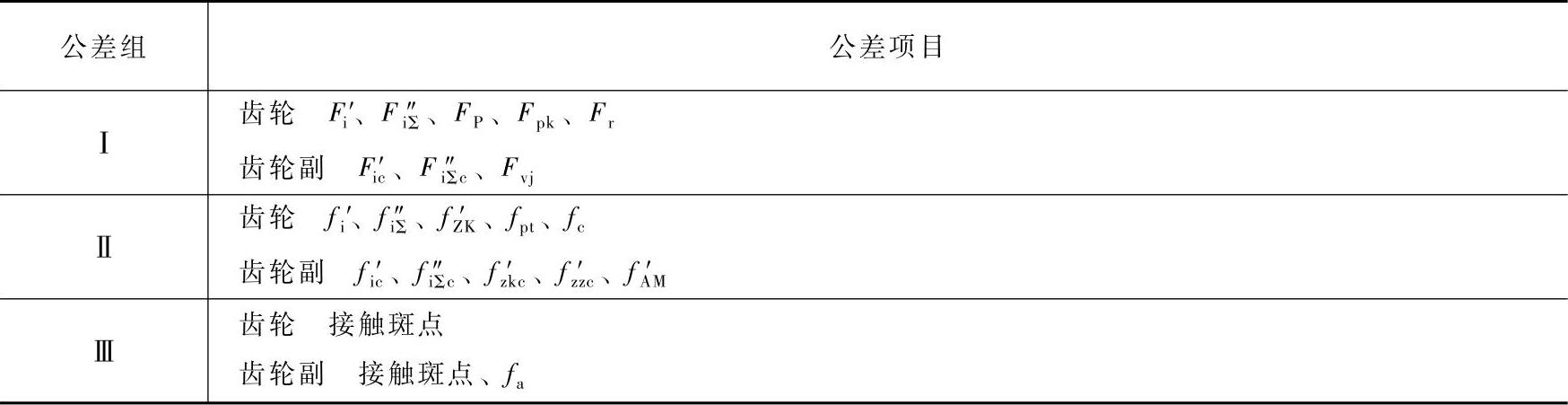

7.2.2.2 精度等级

GB/T 11365—1989对齿轮及齿轮副规定了12个精度等级,其中第1级精度最高,第12级最低。公差项目分成3个公差组,见表7-33。根据使用要求,允许各公差组选用不同的精度等级,但对齿轮副中大、小齿轮的同一公差组,应规定同一精度等级。工作面和非工作面允许选用不同的精度等级(F″i∑、F″i∑c、f″i∑、f″i∑c、Fr和Fvj等项目除外)。

齿轮在加工、检验和安装时的定位基准面,应尽量一致,并在齿轮零件图中予以标注。齿轮的精度等级可根据其工作要求和生产规模,在表7-34中任选一检验组评定和验收。

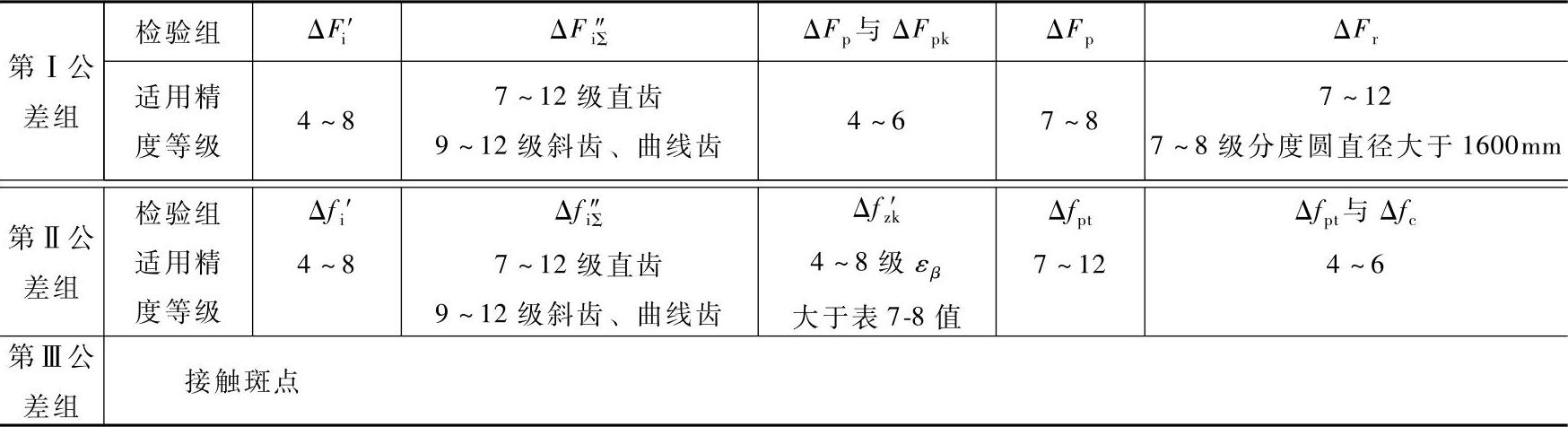

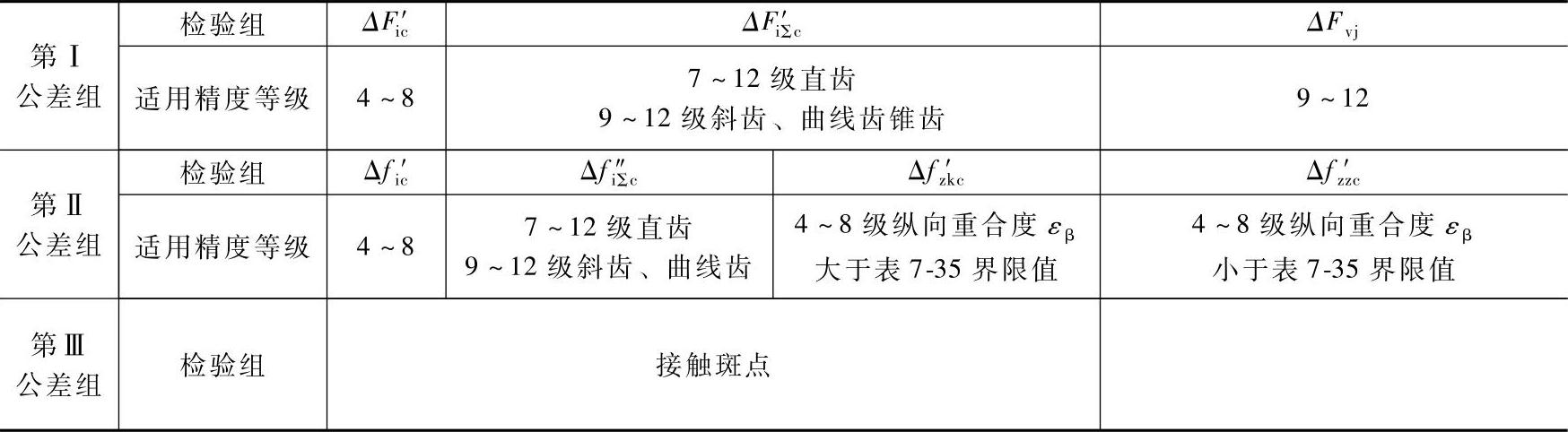

表7-33 公差组及其公差项目(摘自GB/T 11365—1989)

表7-34 各公差组的齿轮检验组及适用范围

表7-35 纵向重合度εβ界限值

各精度等级、各检验项目的公差值按规定选取。其接触斑点的形状、位置和大小,可根据齿轮的用途、载荷和轮齿刚性及齿线形状、特点等条件自行规定。对齿面修形的齿轮,在齿面大、小端和齿顶边缘处,不允许出现接触斑点,接触斑点与精度等级关系,见表7-47。

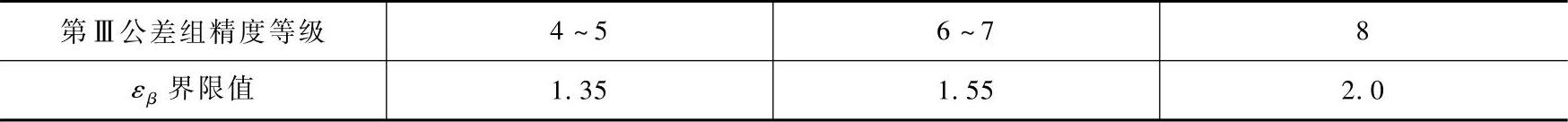

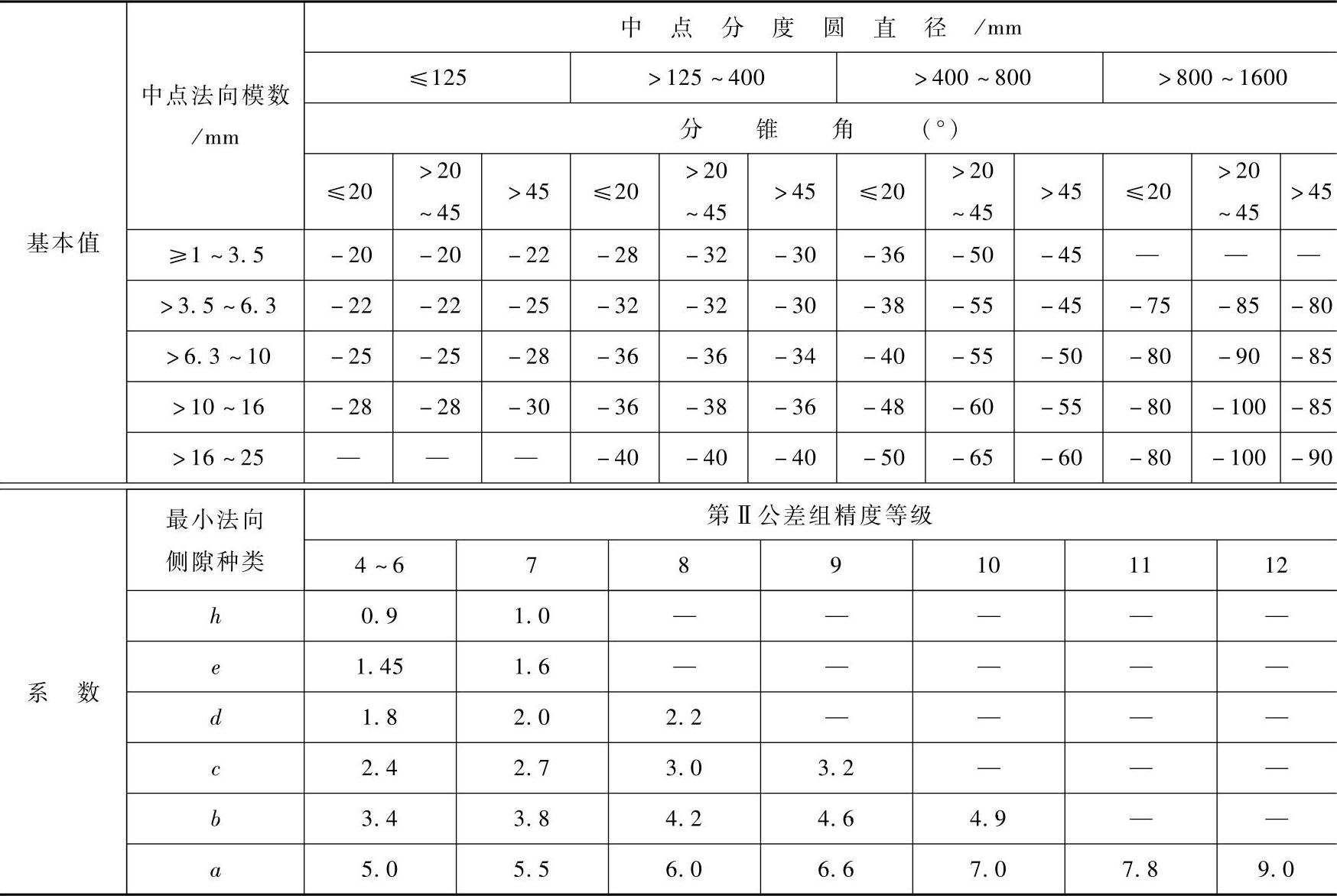

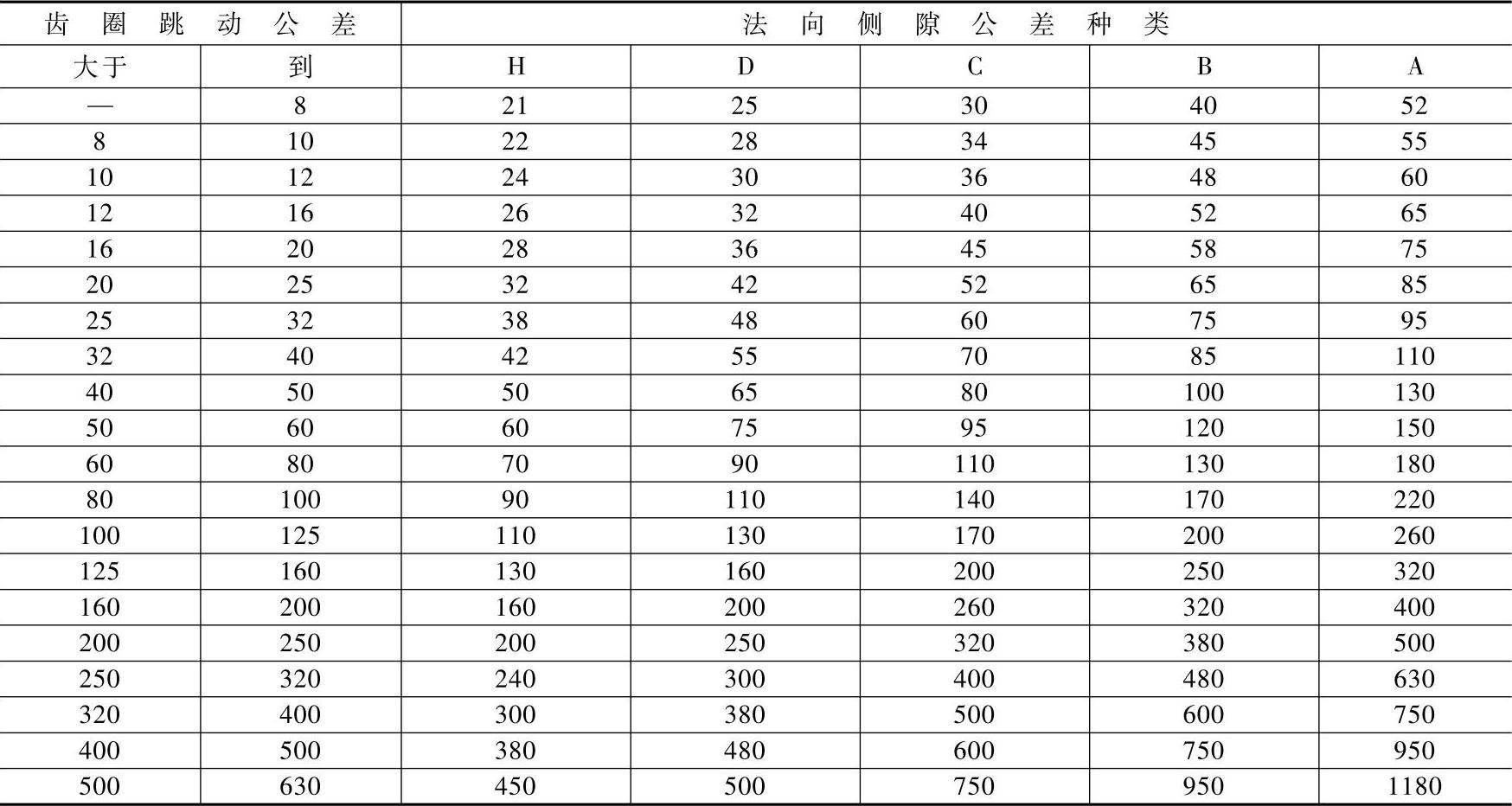

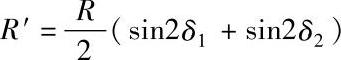

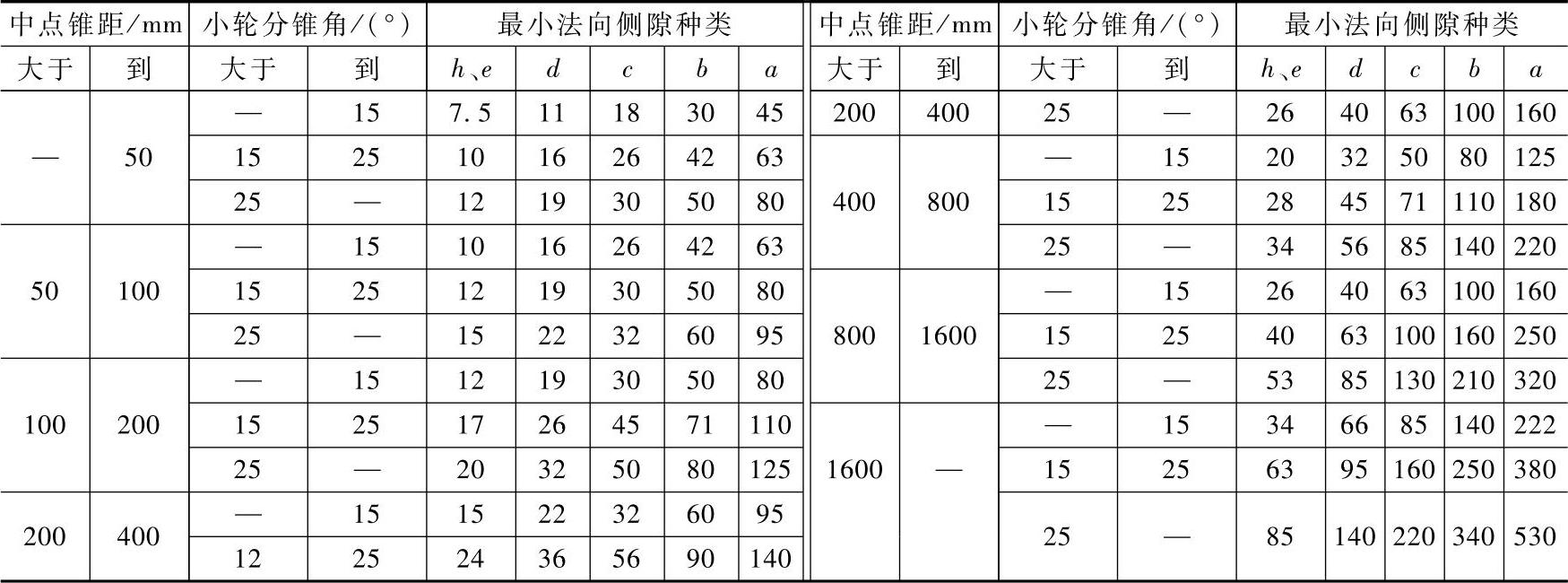

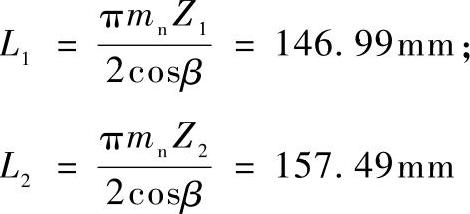

齿轮副精度,包括Ⅰ、Ⅱ、Ⅲ公差组和侧隙四方面。安装齿轮副时,应检验安装误差项目ΔfAM、Δfa、ΔE∑。齿轮副的精度,可根据工作要求和生产规模,在表7-36所列出的各公差组中任选一检验组进行评定和验收。其公差值按公差规定选取,接触斑点的规定同齿轮的检验。GB/T 11365—1989规定齿轮副的最小法向侧隙为a、b、c、d、e和h六种,其中a最大,h为零。法向侧隙公差规定为A、B、C、D和H五种。最小法向侧隙种类与精度等级无关,法向侧隙公差种类与精度等级有关,允许不同种类的法向侧隙公差和最小法向侧隙组合;在一般情况下,推荐的法向侧隙公差种类与最小法向侧隙种类的对应关系,如图7-20所示。

图7-20 最小法向侧隙和法向侧隙公差种类的对应关系

最小法向侧隙jnmin按表7-52的规定,当有特殊要求时,jnmin可不按表7-52的数值。此时用线性插值法由表7-45和表7-56计算 和±E∑。

和±E∑。

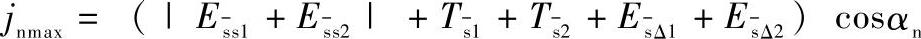

最大法向侧隙jnmin按下式确定:

式中  ——制造误差的补偿部分,见表7-53。

——制造误差的补偿部分,见表7-53。

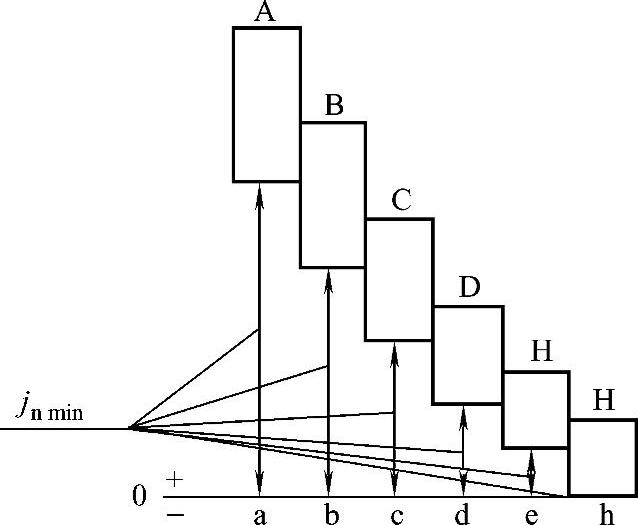

表7-36 各公差组的齿轮副检验组及适用范围

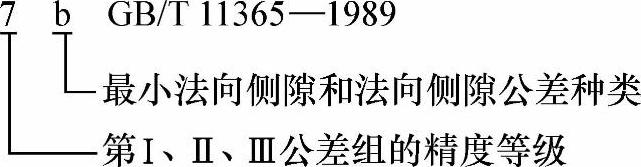

齿轮工作图应标注齿轮的精度等级、法向侧隙种类及法向侧隙公差种类的数宇(宇母)代号。其标注示例如下:

1)齿轮的三个公差组精度同为7级,最小法向侧隙种类为b,法向侧隙公差种类为B。

2)齿轮的三个公差组精度同为7级,最小法向侧隙为400μm,法向侧隙公差种类为B。

3)齿轮的第Ⅰ公差组精度为8级,第Ⅱ、第Ⅲ公差组精度为7级,最小法向侧隙种类为c、法向侧隙公差种类为B。

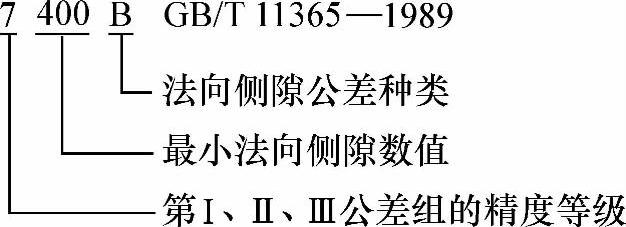

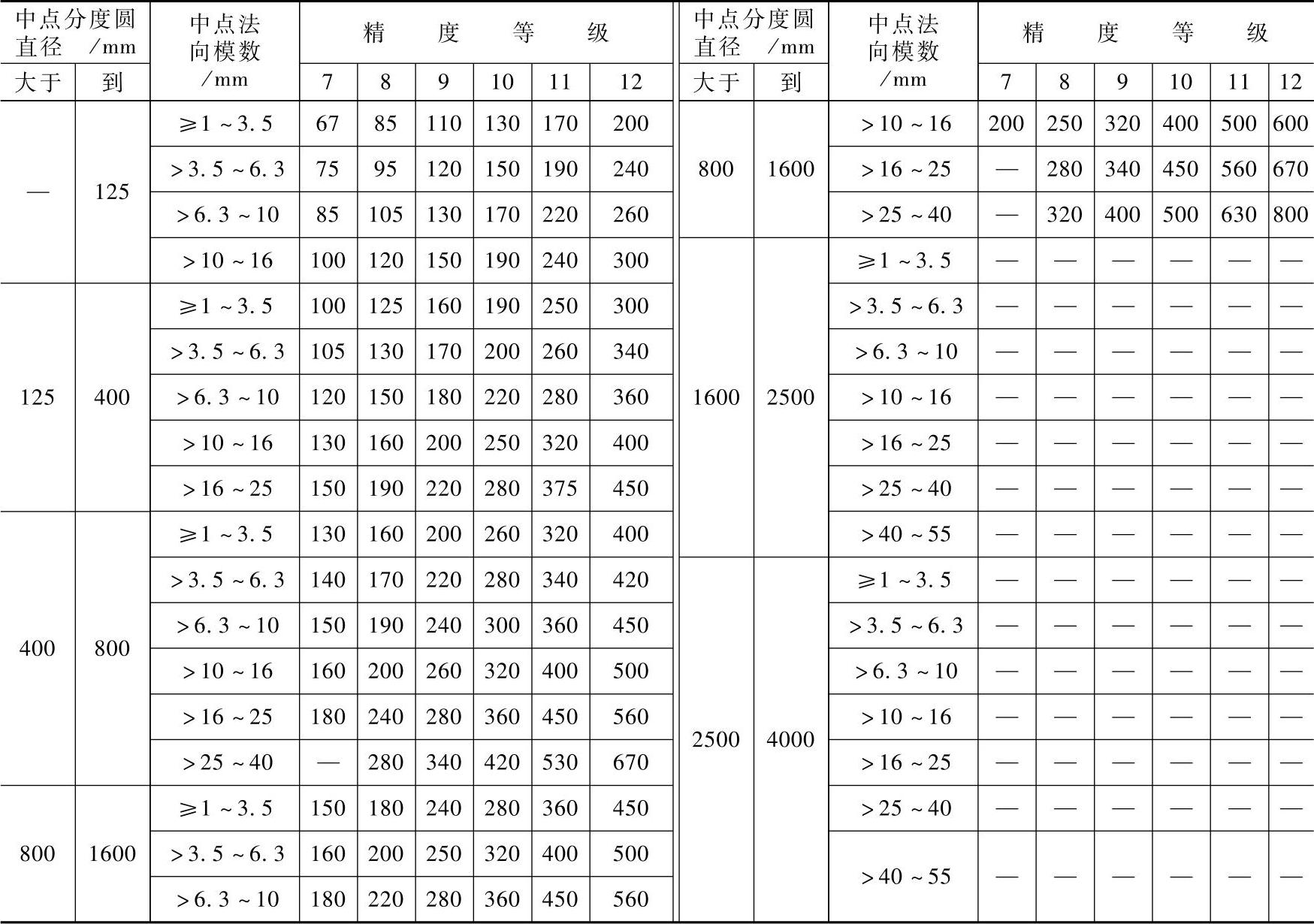

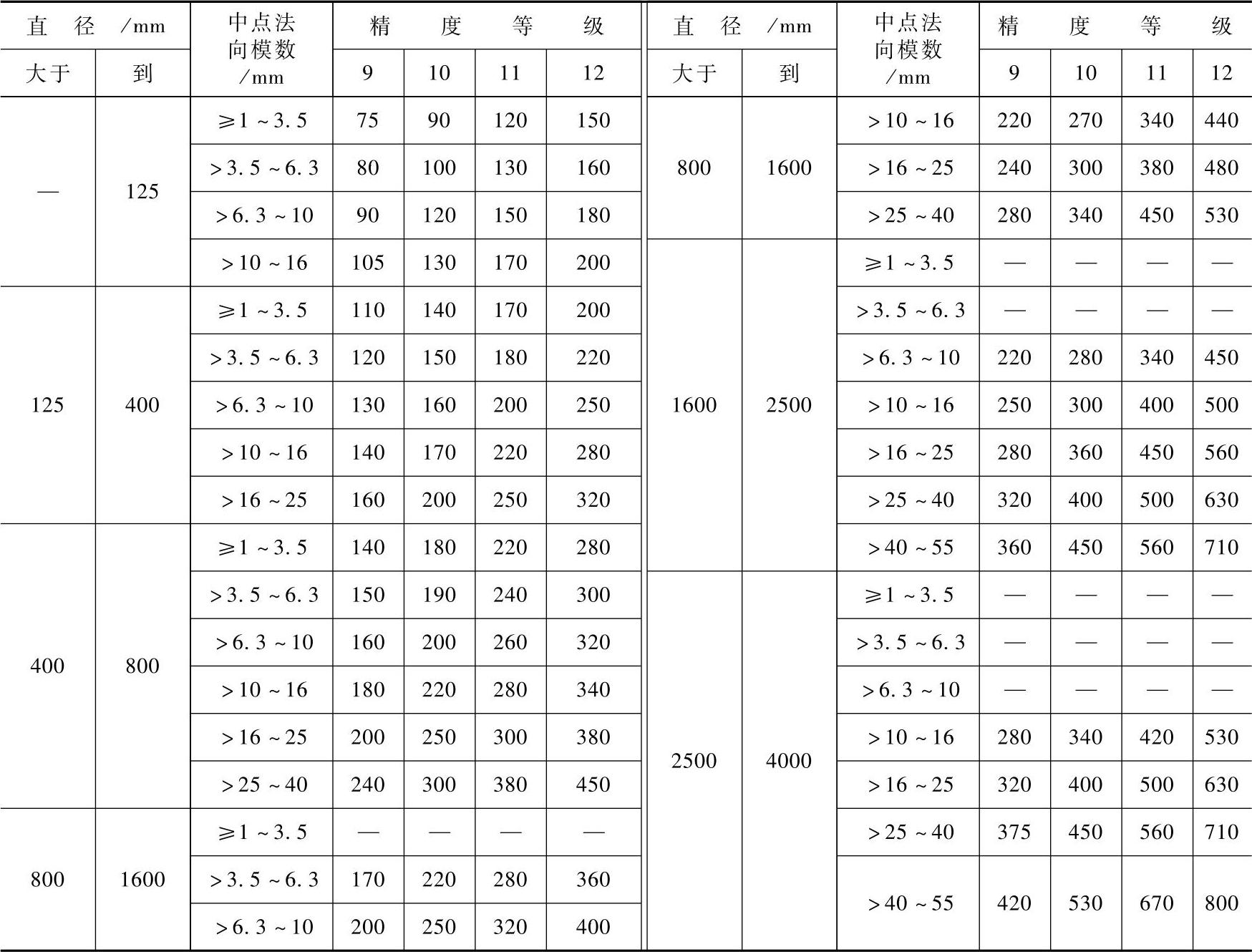

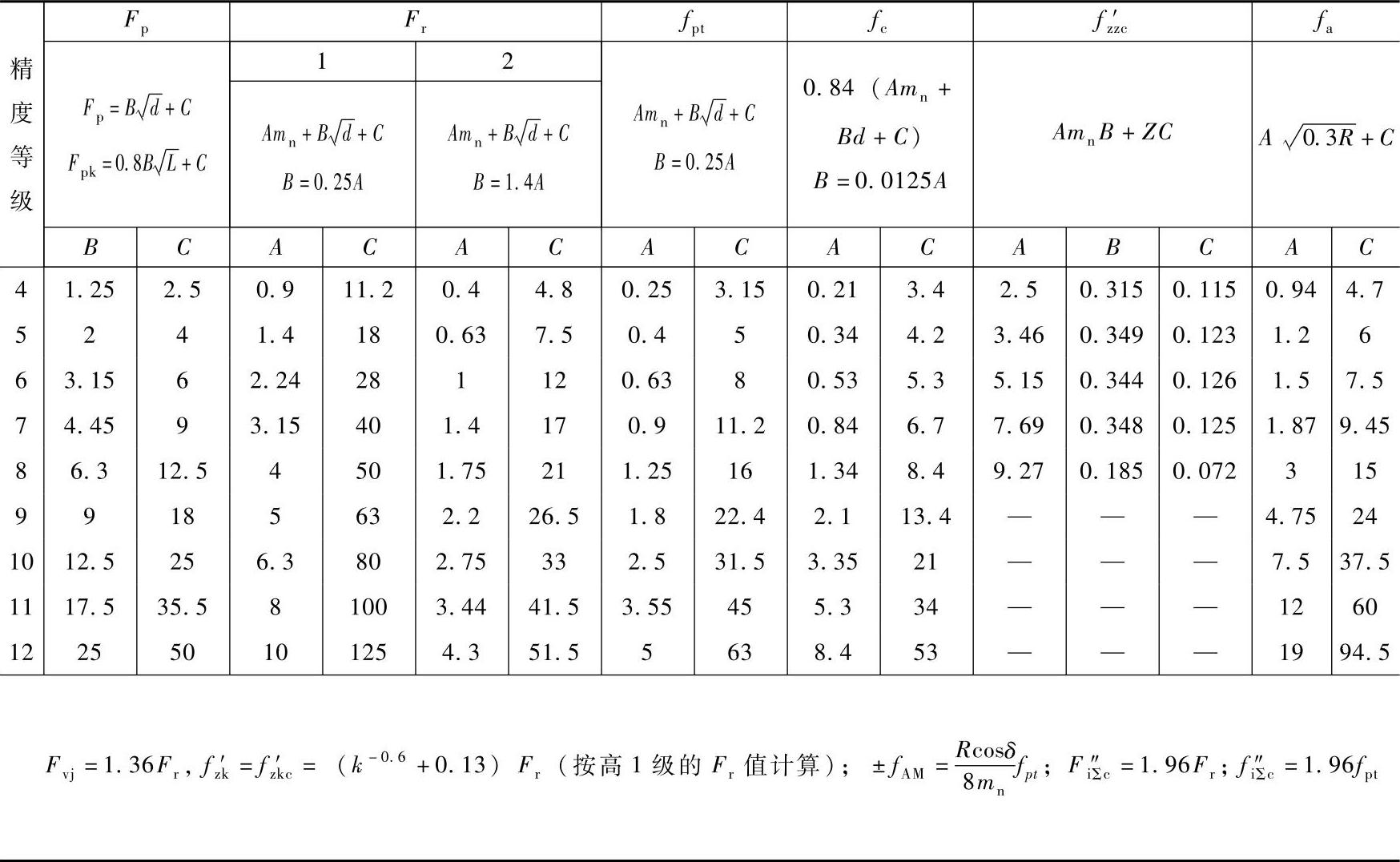

7.2.2.3 公差数值

齿坯、齿轮、齿轮副各精度等级公差数值分别见表7-37~表7-39、表7-40~表7-47、表7-48~表7-53;安装的极限偏差值见表7-54~表7-56。

表7-37 齿坯尺寸公差(摘自GB/T 11365—1989)

注:1.IT为标准公差按GB/T 1800。

2.当三个公差组精度等级不同时,公差值按最高的精度等级查取。

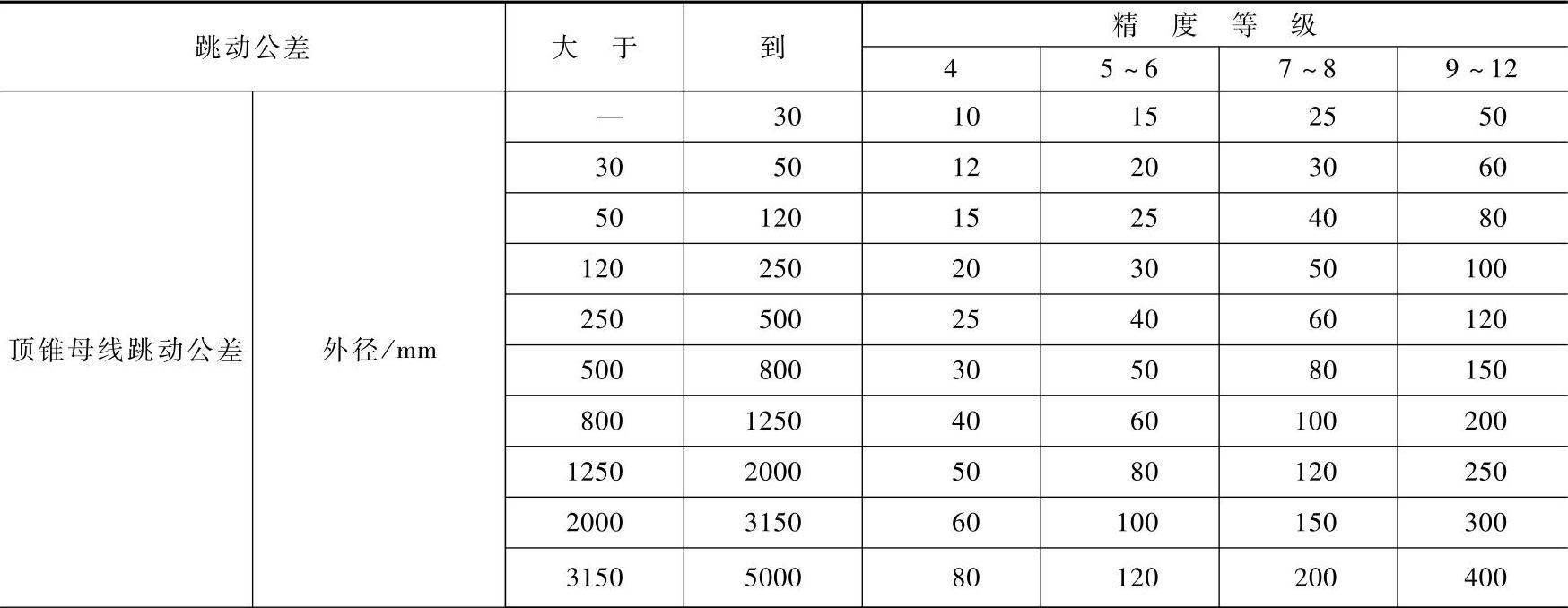

表7-38 齿坯顶锥母线跳动和基准端面跳动公差(摘自GB/T 11365—1989) (单位:μm)

(续)

注:当三个公差组精度等级不同时,公差值按最高的精度等级查取。

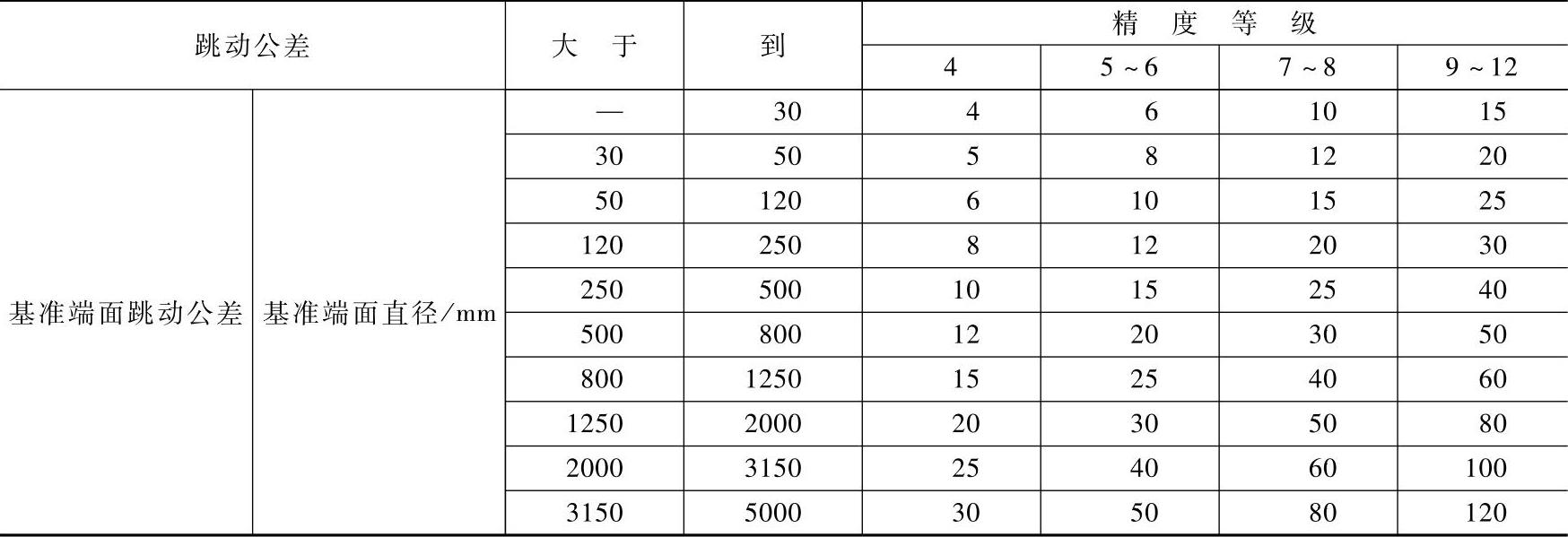

表7-39 齿坯轮冠距和顶锥角极限偏差(摘自GB/T 11365—1989)

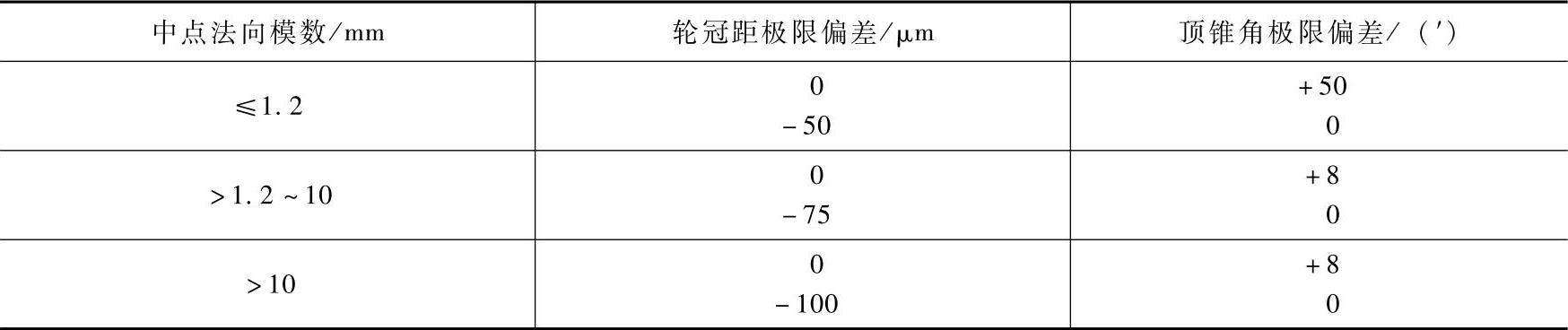

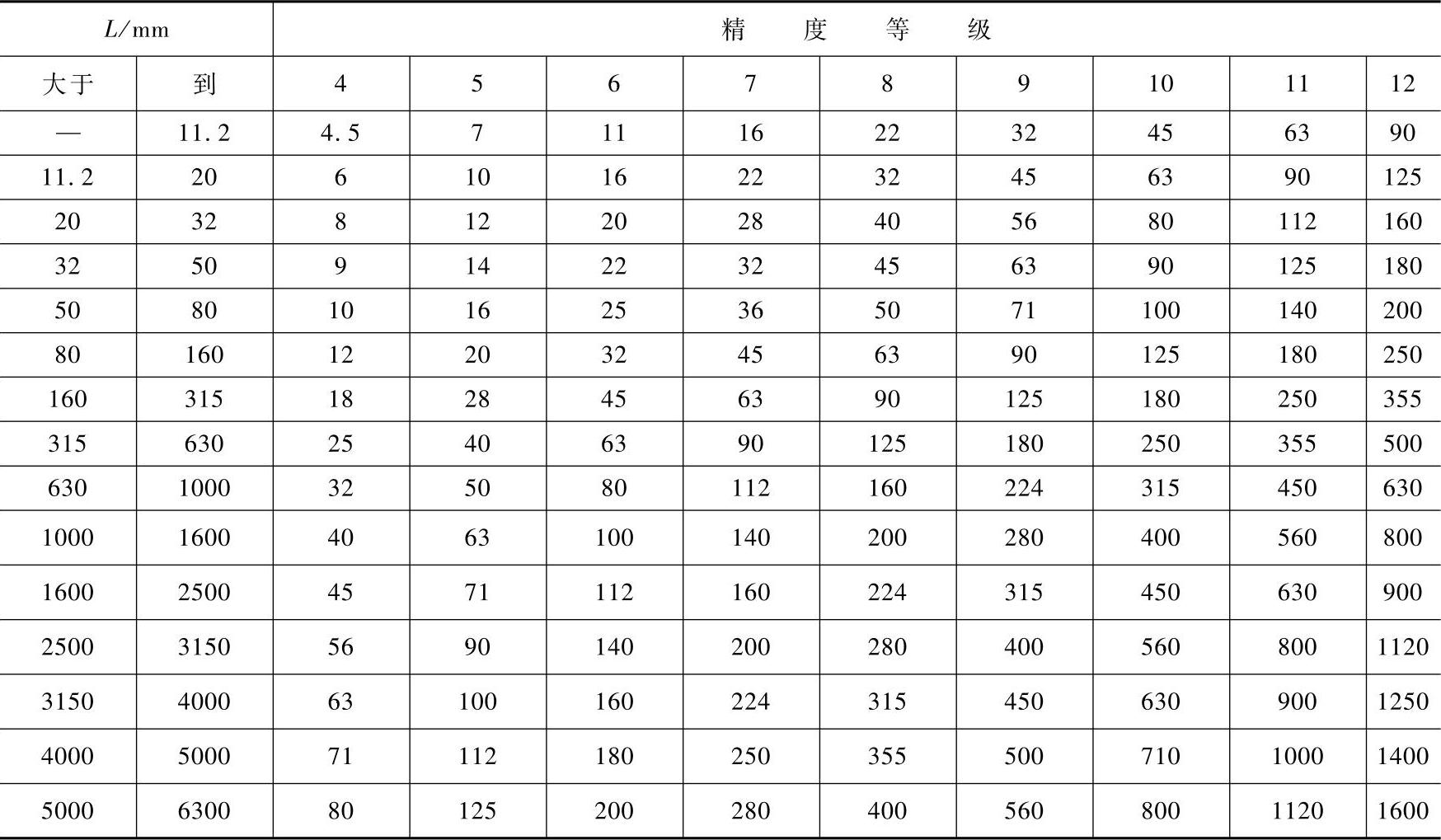

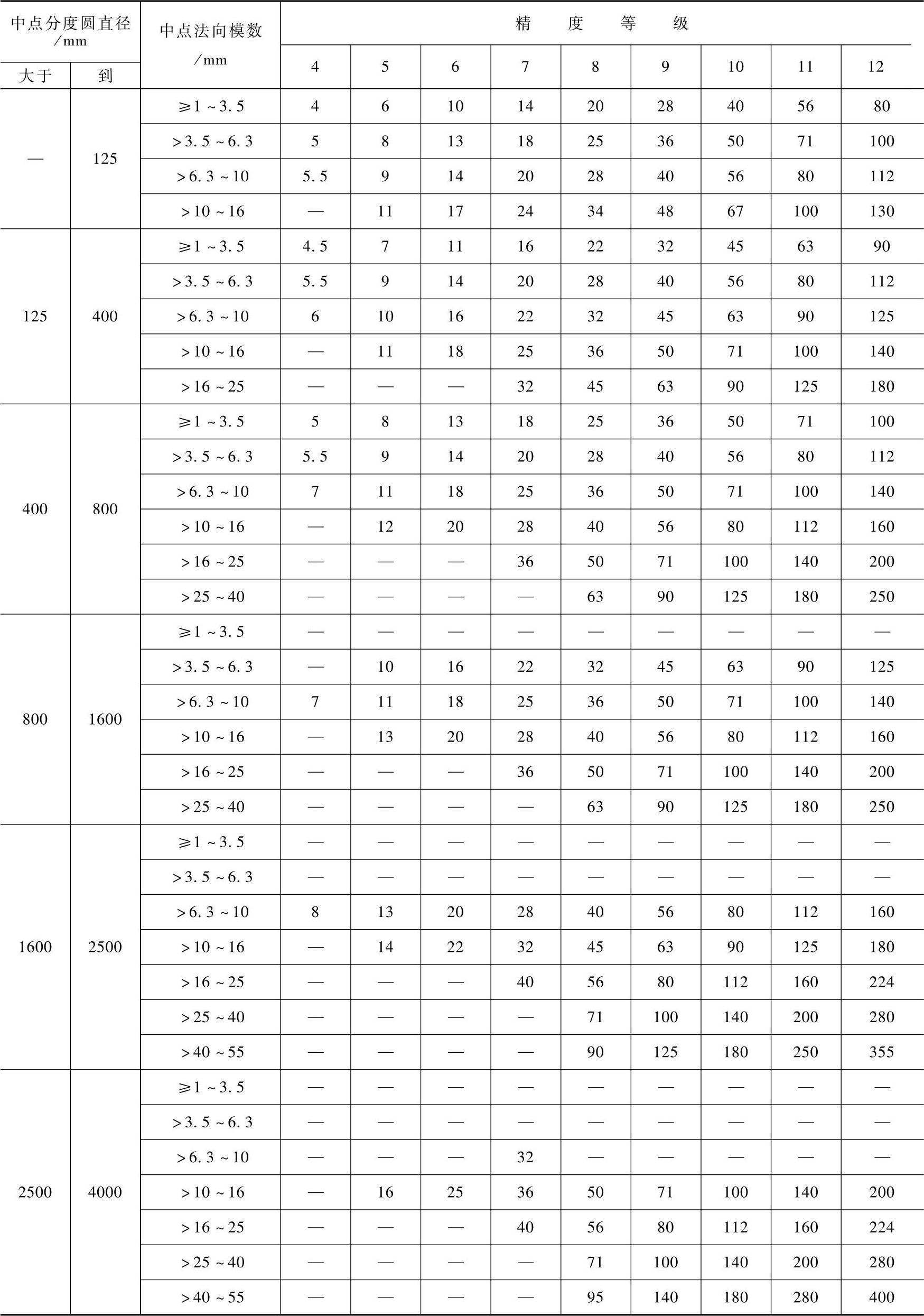

表7-40 齿距累积公差Fp和K个齿距积累公差Fpk值(摘自GB/T 11365—1989) (单位:μm)

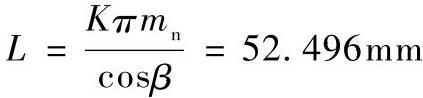

注:Fp和Fpk按中点分度圆弧长L查表:

查Fp时,取 ;

;

查Fpk时,取 (没有特殊要求时,K值取z/6或最接近的整齿数)。

(没有特殊要求时,K值取z/6或最接近的整齿数)。

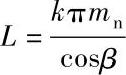

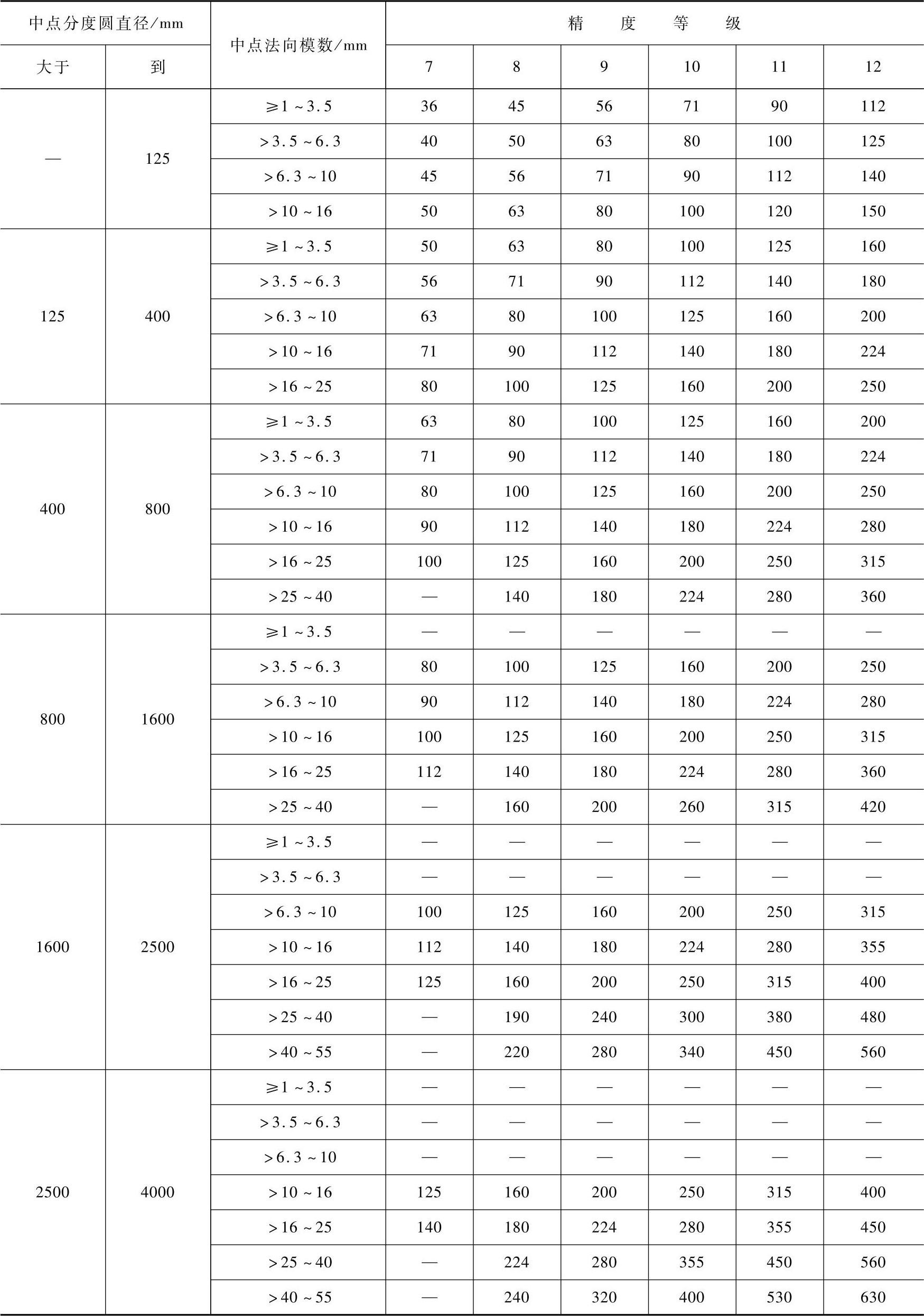

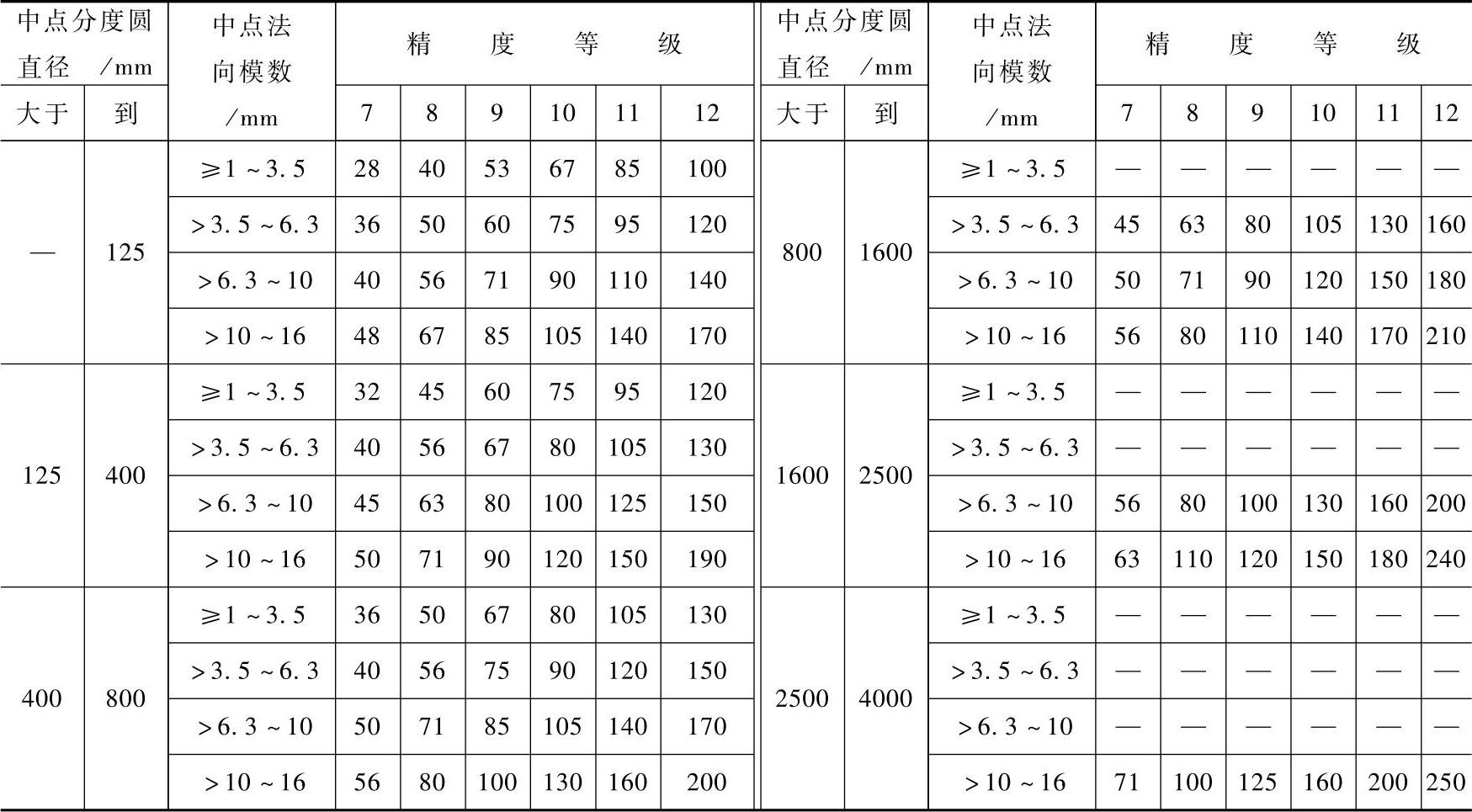

表7-41 齿圈跳动公差Fr值(摘自GB/T 11365—1989) (单位:μm)

表7-42 周期误差的公差f′zk值(齿轮副周期误差的公差f′zkc值)(摘自GB/T 11365—1989) (单位:μm)

表7-43 齿距极限偏差±fpt值(摘自GB/T 11365—1989) (单位:μm)

表7-44 齿形相对误差的公差fc值(摘自GB/T 11365—1989) (单位:μm)

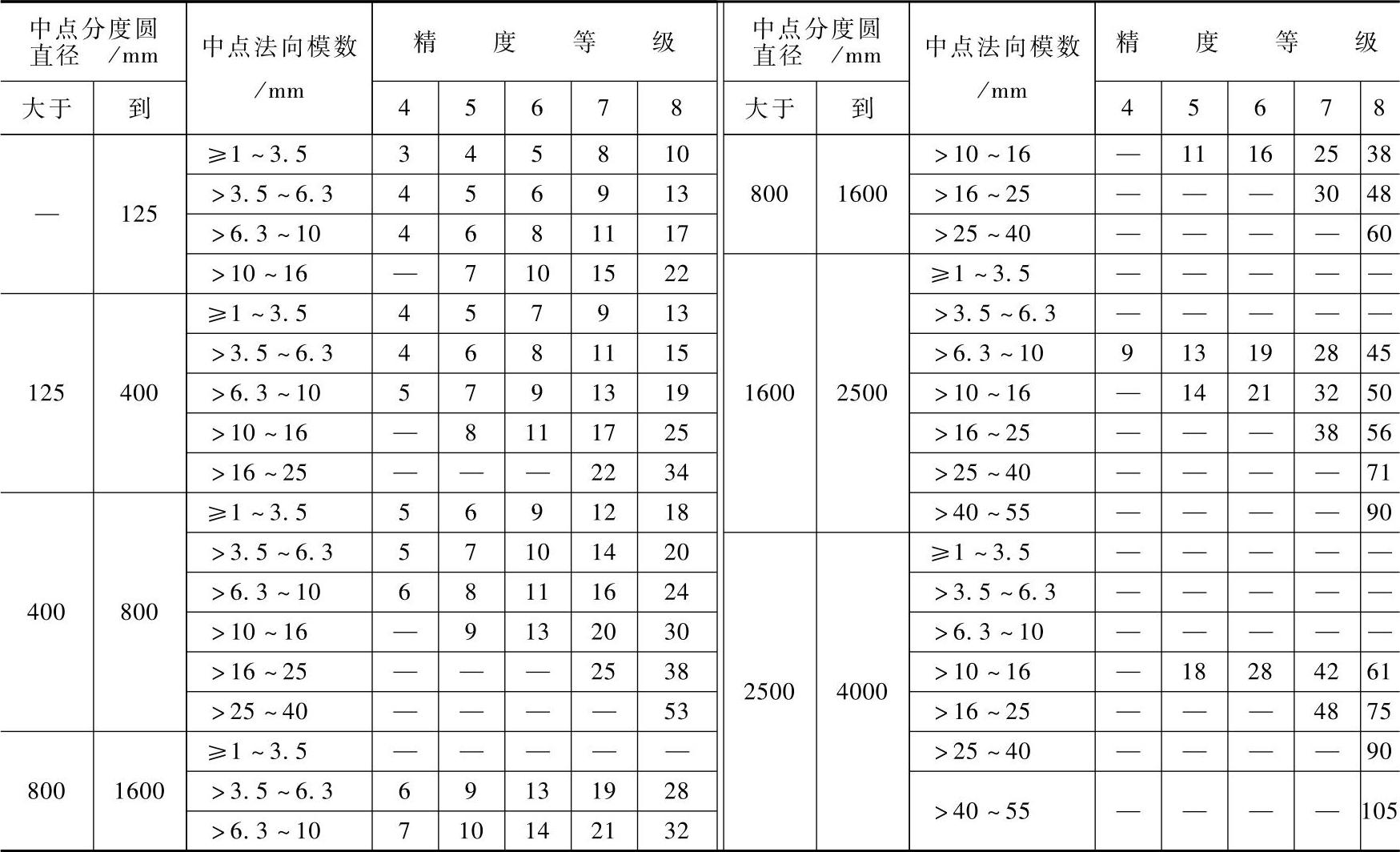

表7-45 齿厚上偏差Ess值(摘自GB/T 11365—1989) (单位:μm)

注:1.各最小法向侧隙种类和各精度等级齿轮的 值,由基本值栏查出的数值乘以系数得出。

值,由基本值栏查出的数值乘以系数得出。

2.当轴交角公差带相对零线不对称时, 值应作修正,修正方法按GB/T 11365—1989附录A的规定(见7.2.2.4)。

值应作修正,修正方法按GB/T 11365—1989附录A的规定(见7.2.2.4)。

3.允许把大、小轮齿厚上偏差 之和重新分配在两个齿轮上。

之和重新分配在两个齿轮上。

表7-46 齿厚公差 值(GB/T 11365—1989) (单位:μm)

值(GB/T 11365—1989) (单位:μm)

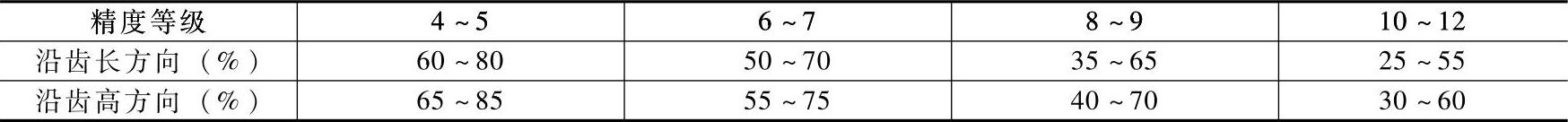

表7-47 接触斑点大小与精度等级对应关系(GB/T 11365—1989)

注:表中数值范围用于齿面修形的齿轮,对齿面不作修形的齿轮,其接触斑点大小不小于其平均值。

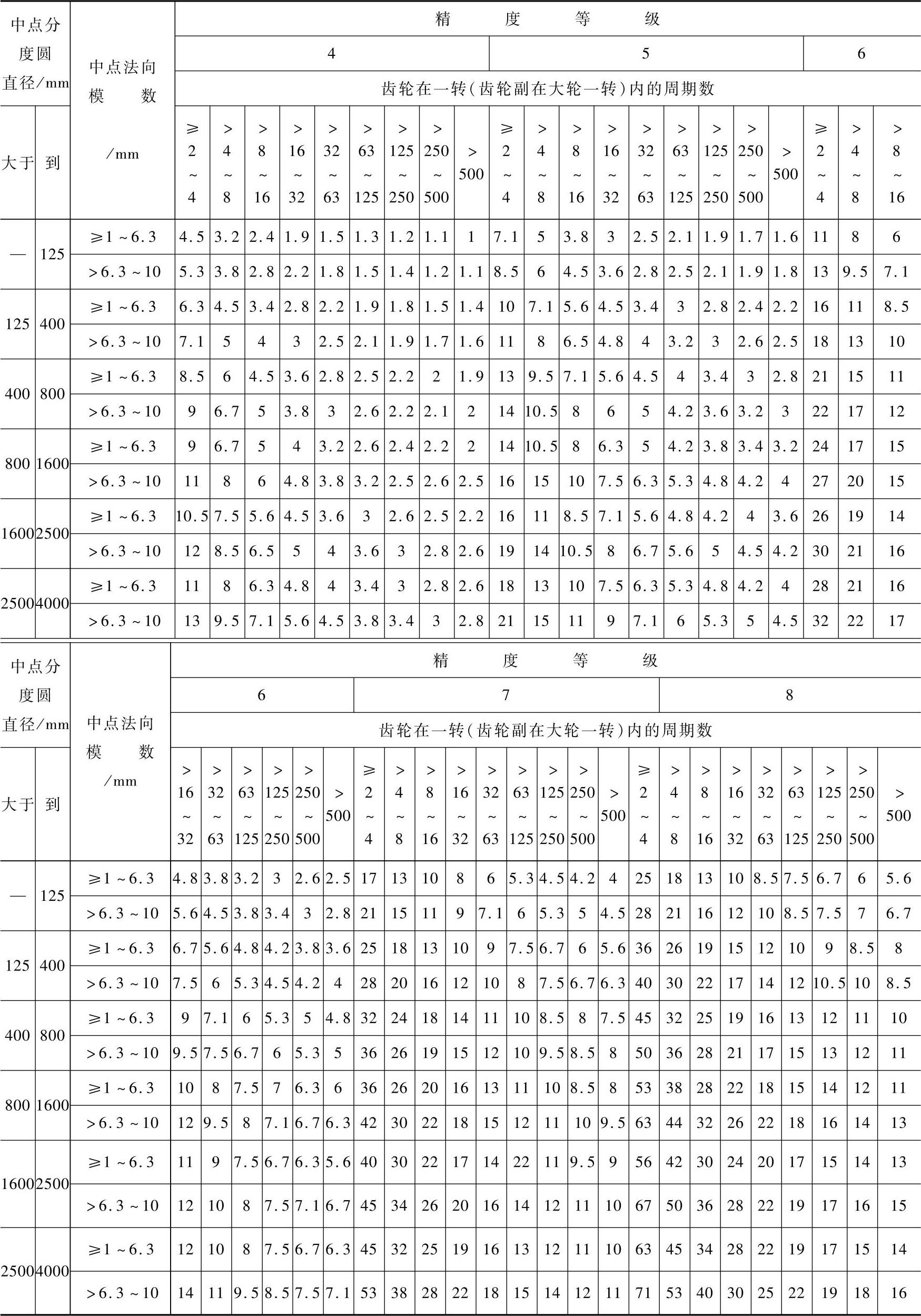

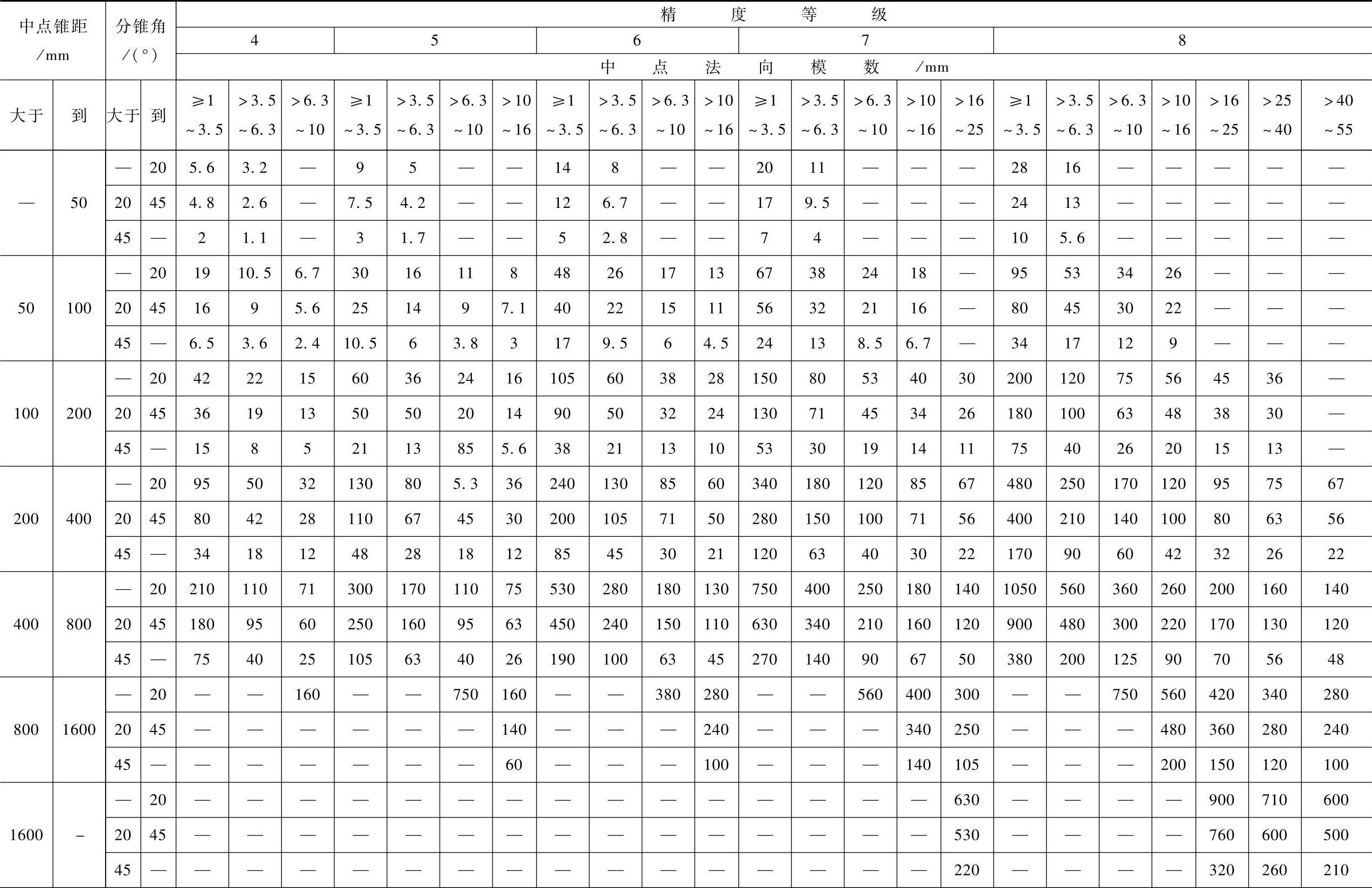

表7-48 齿轮副轴交角综合公差F″i∑c值(摘自GB/T 11365—1989) (单位:μm)

表7-49 侧隙变动公差Fvj值(摘自GB/T 11365—1989) (单位:μm)

注:1.取大小轮中点分度圆直径之和的一半作为查表直径。

2.对于齿数比为整数,且不大于3(1、2、3)的齿轮副,当采用选配时,可将侧隙变动公差Fvj值压缩25%或更多。

表7-50 齿轮副一齿轴交角综合公差f″i∑c值(摘自GB/T 11365—1989) (单位:μm)(https://www.daowen.com)

表7-51 齿轮副齿频周期误差的公差f′zzc值(摘自GB/T 11365—1989) (单位:μm)

注:1.表中齿数为齿轮副中大轮齿数。

2.表中数值用于纵向有效重合度εβc≤0.45的齿轮副。对εβc>0.45的齿轮副,表中数值应当压缩,有关具体的压缩量按GB/T 11365—1989附录的规定(见7.2.2.4)。

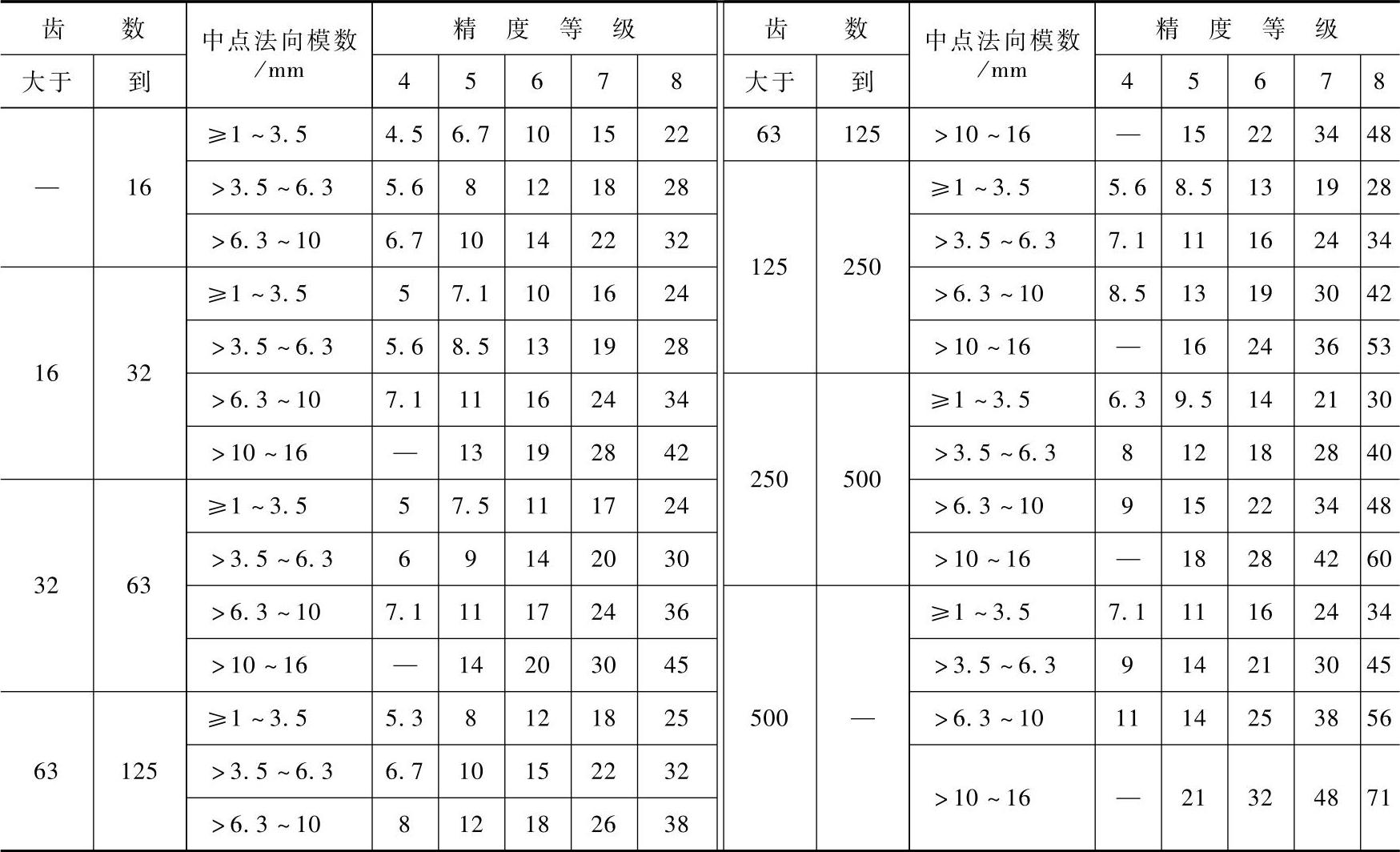

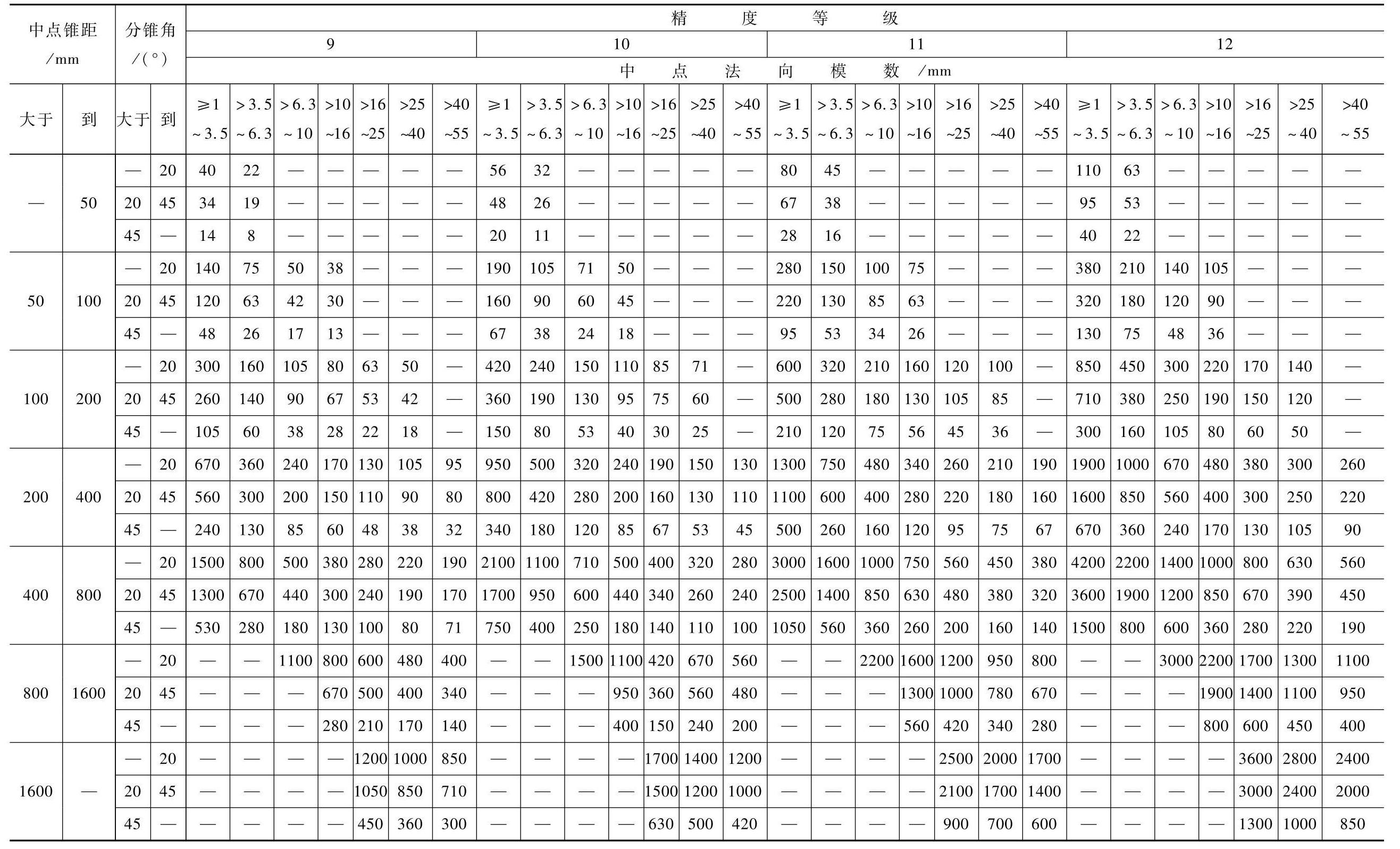

表7-52 最小法向侧隙jnmin值(摘自GB/T 11365—1989) (单位:μm)

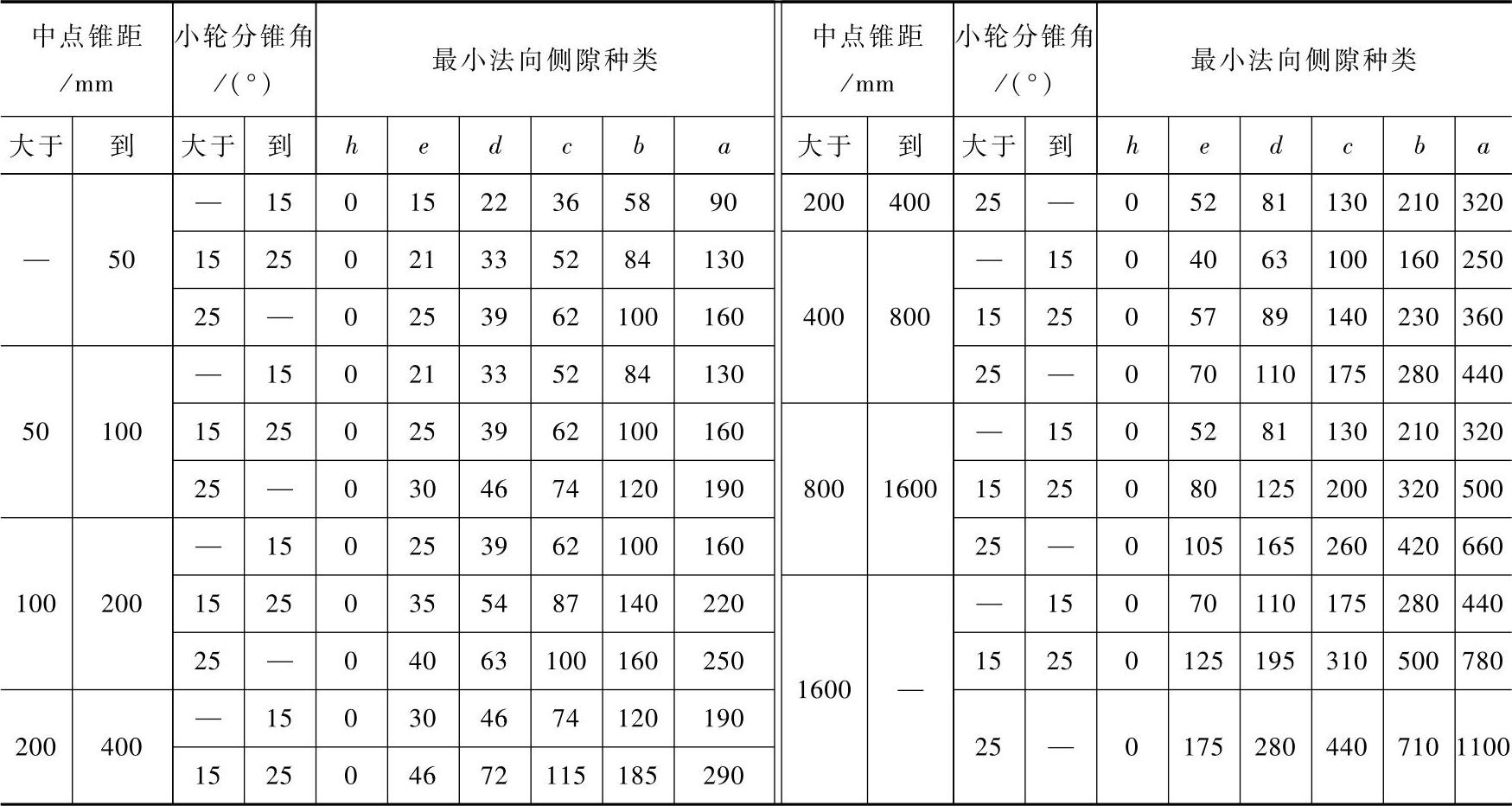

注:1.正交齿轮副按中点锥距R查表。非正交齿轮副按下式算出的R′查表:

式中 δ1和δ2——大、小轮分锥角。

2.准双曲面齿轮副按大轮中点锥距查表。

表7-53 最大法向侧隙(jnmax)的制造误差补偿部分EsΔ值(摘自GB/T 11365—1989) (单位:μm)

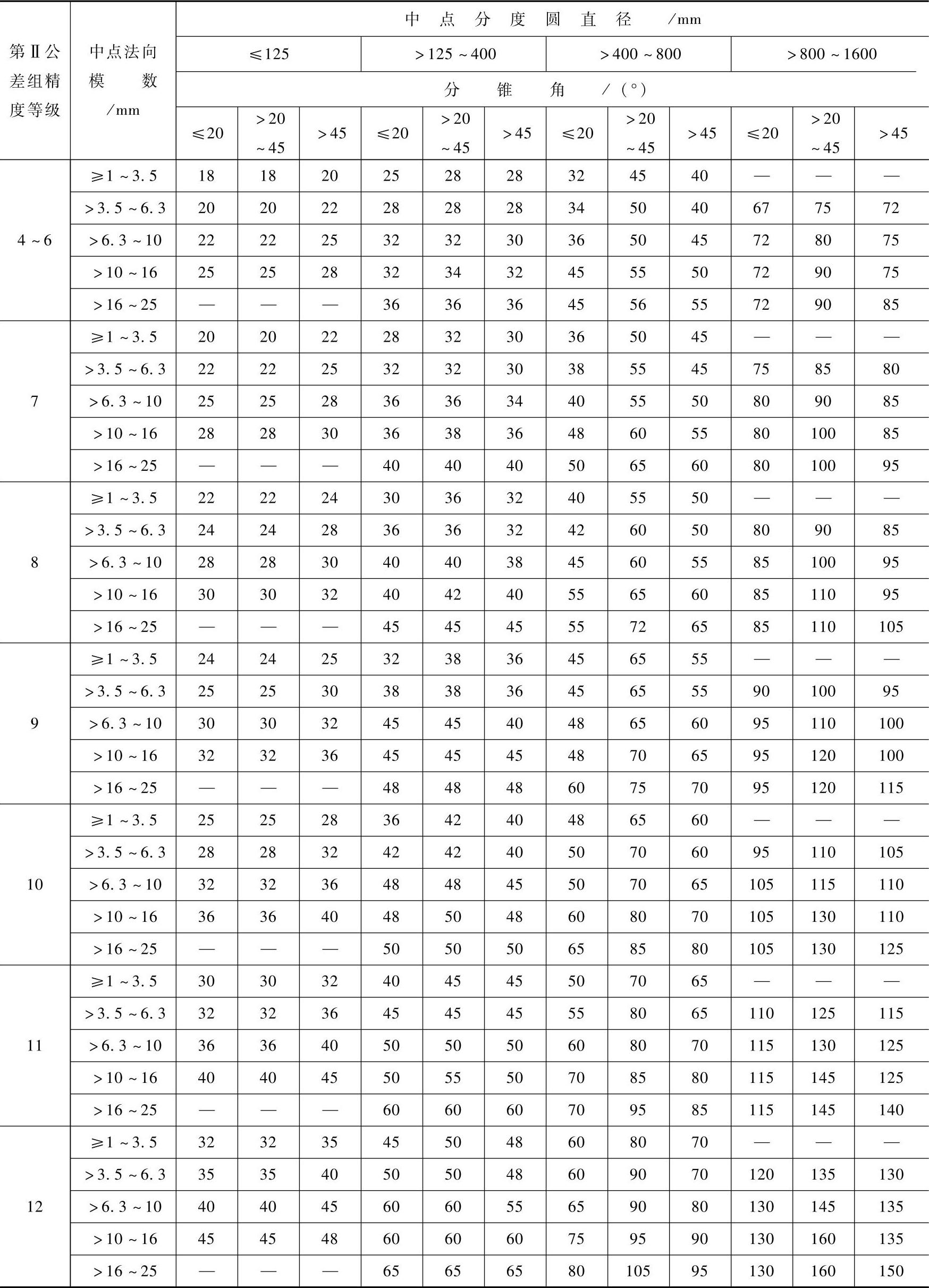

表7-54 齿圈轴向位移极限偏差±fAM值(GB/T 11365-1989) (单位:μm)

(续)

注:1.本表中数值用于非修形齿轮,对修形齿轮允许采用低一级的±fAM值。

2.本表中数值用于α=20°的齿轮,对α≠20°的齿轮,表中数值乘以sin20°/sinα。

表7-55 轴间距极限偏差±fa值(摘自GB/T 11365—1989) (单位:μm)

注:1.表中数值用于无纵向修形的齿轮副。对纵向修形的齿轮副,按7.2.2.4规定。

2.对准双曲面齿轮副,按大轮中点锥距查表。

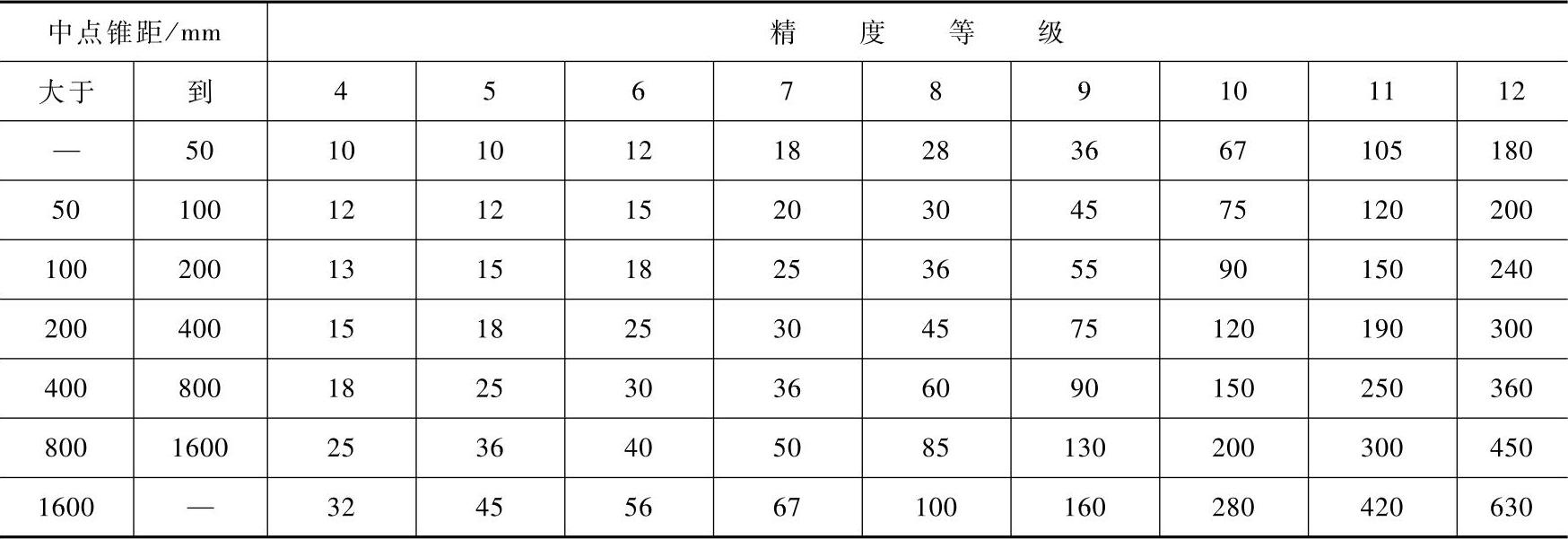

表7-56 轴交角极限偏差±E∑值(摘自GB/T 11365—1989) (单位:μm)

注:1.±E∑的公差带位置相对于零线,可以不对称或取在一侧。

2.准双曲面齿轮副按大轮中点锥距查表。

3.表中数值用于正交齿轮副。对非正交齿轮副按GB/T 11365附录A的规定(见7.2.2.4)

4.表中数值用于α=20°的齿轮副。对α≠20°的齿轮副按GB/T 11365附录A的规定(见7.2.2.4)

7.2.2.4 锥齿轮公差关系式与计算式

GB/T 11365—1989在附录A(补充件)中,给出了锥齿轮公差的关系式与计算式。

1)切向综合公差Fi′、一齿切向综合公差fi′、轴交角综合公差F″i∑、一齿轴交角综合公差f″i∑值分别按下列关系式计算确定:

Fi′=Fp+1.15fc

fi′=0.8(fpt+1.15fc)

F″i∑=0.7F″i∑c

f″i∑=0.7f″i∑c

2)齿轮副切向综合公差F′ic值等于两齿轮的切向综合公差(F′i1、F′i2)值之和,当两齿轮的齿数比为不大于3的整数,巨采用选配时,可将F′ic值压缩25%或更多。

3)齿轮副切向一齿综合公差f′ic值等于两齿轮的一齿切向综合公差(f′i1、f′i2)值之和。

4)当两齿轮的齿数比为不大于3的整数,巨采用选配时,可将表7-49中Fvj值压缩25%或更多。

5)对纵向有效重合度εβc>0.45的齿轮副,表7-51中的f′zzc值按以下规定压缩:εβc>0.45~0.58时,表中数值乘以0.6;εβc>0.58~0.67时,表中数值乘以0.4;εβc>0.67时,表中数值乘以0.3。εβc等于名义纵向重合度εβ乘以齿长方向接触斑点大小百分比的平均值。

6)轴交角公差带相对零线不对称时, 数值应予修正。增大轴交角上偏差时,

数值应予修正。增大轴交角上偏差时, 加上(∣E∑s∣-∣E∑∣)tanα;减小轴交角上偏差时,

加上(∣E∑s∣-∣E∑∣)tanα;减小轴交角上偏差时, 减去(∣E∑s∣-∣E∑∣)tanα。其中,E∑s、E∑i分别为修改后的轴交角上、下偏差;E∑为表7-56中数值;α为齿形角。

减去(∣E∑s∣-∣E∑∣)tanα。其中,E∑s、E∑i分别为修改后的轴交角上、下偏差;E∑为表7-56中数值;α为齿形角。

7)对修形齿轮,允许采用低一级的±fAM值。当α≠20°时,表7-54中数值乘以sin20°/sinα。

8)对纵向修形齿轮副,允许采用低一级的±fa值。

9)非正交齿轮副的±E∑值不按表7-56查取,规定为±jnmin/2。当α≠20°时,表7-56中的±E∑值乘以sin20°/sinα。

10)极限偏差及公差与齿轮几何参数的关系式见表7-57。

表7-57 极限偏差及公差与齿轮几何参数的关系式(摘自GB/T 11365—1989)

注:1.符号含义:d—中点分度圆直径;mn—中点法向模数;Z—齿数;L—中点分度圆弧长;R—中点锥距;δ—分锥角;K—齿轮在一转(齿轮副在大轮一转)内的周期数(适于f′zk、f′zkc)。

2.Fr值,取本表中关系式1和关系式2计算所得的较小值。

7.2.2.5 锥齿轮精度的选择

根据齿轮传动的不同要求,齿轮的第Ⅰ、Ⅱ、Ⅲ公差组的精度可选用不同等级的组合。其中,第Ⅱ公差组的精度可高于或低于第Ⅰ公差组的精度,但不得超过一个等级;第Ⅲ公差组的精度不低于第Ⅱ公差组的精度等级。用于主传动和圆周速度较高的齿轮,一般应选择较高的精度等级,不重要的传动或低速的齿轮适于采用较低的精度等级。7级精度在一般精度的机床中加工即可达到;因此,7级精度在传动中广泛应用。

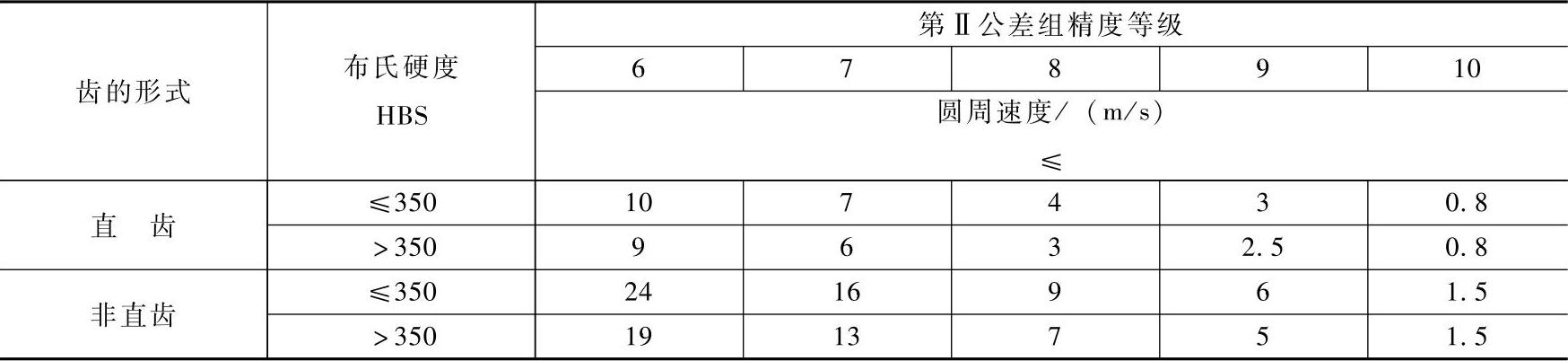

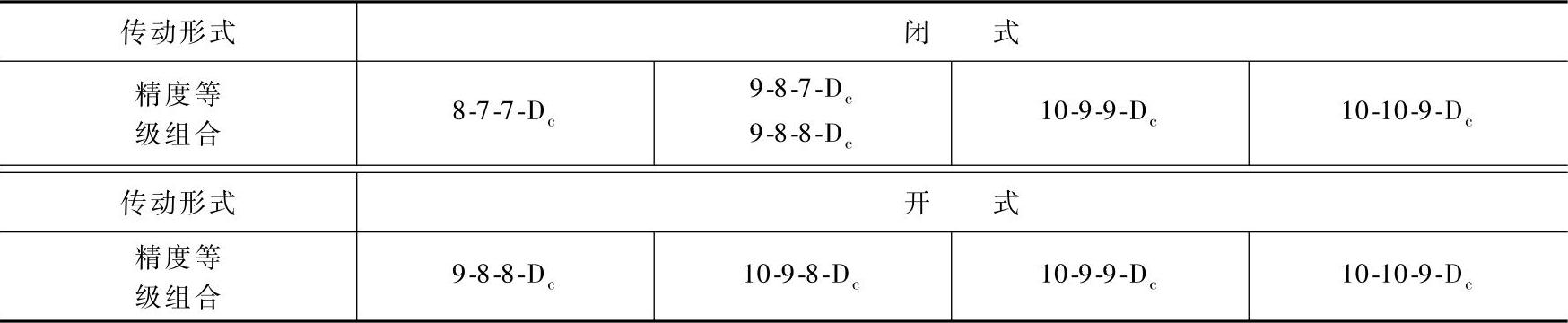

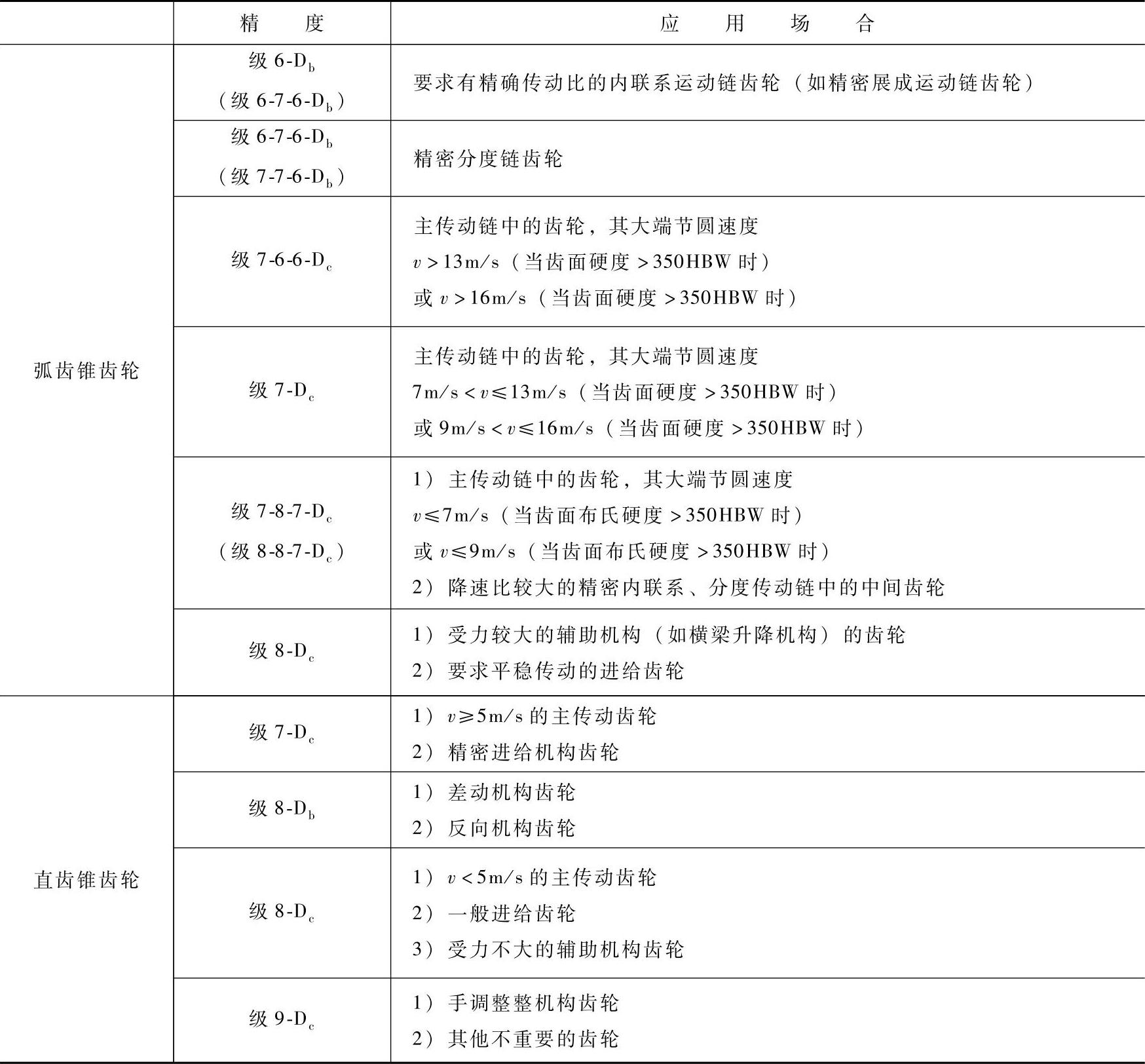

齿轮的第Ⅱ公差组的精度,主要由圆周速度来决定,第Ⅱ公差组精度等级和圆周速度的关系,见表7-58;重型机械中使用的锥齿轮的精度等级组合,见表7-59;机床中使用的锥齿轮精度等级的选用参见表7-60。对于侧隙结合形式,Db适用于精度等级较高的齿轮;Dc用于主传动和一般动力传动;De用于较低精度的开式传动。

表7-58 第Ⅱ公差组精度与圆周速度的关系

表7-59 重型机械中锥齿轮精度等级组合

表7-60 机床中锥齿轮精度等级的选择

7.2.2.6 锥齿轮公差应用示例

已知正交弧齿锥齿轮副的齿数z1=28、z2=30、中点法向模数mn=2.7376mm、中点法向压力角αn=20°、中点螺旋角β=35°、齿宽b=27mm,其精度等级为7-7-6cGB/T 11365—1989。确定该齿轮副各项公差或极限偏差的步骤如下:

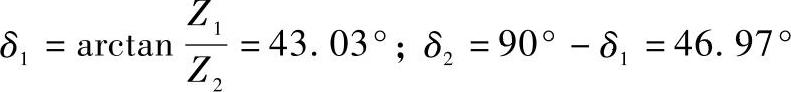

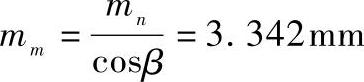

第一步,按已知条件求得齿轮主要几何参数:

分锥角

中点模数

中点分度圆直径 dm1=mmZ1=93.58mm;dm2=mmZ2=100.26mm

中点锥距 Rm=Re(1-0.5φR)=76.5mm。其中φR为齿宽系数,常取0.3;Re=b/φR=90mm,为外距。

第二步,确定齿轮各项公差或极限偏差。其中包括:

1)切向综合公差。先按补充规定,F′i=Fp+1.15fc,查表7-40得:

故Fp=Fp1=Fp2=45μm。再查表7-44得fc=8μm,故F′i=54.2μm。

2)齿距累积公差。查表7-40得Fp=45μm。

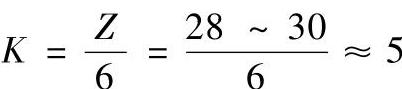

3)K个齿距累积公差。查表7-40得 ,并取

,并取 ,则Fpk=36μm。

,则Fpk=36μm。

4)一齿切向综合公差。按补充规定,f′i=0.8(fpt+1.15fc),查表7-43得fpt=14μm,则fi′=19μm。

5)周期误差的公差。查表7-42,中点分度圆直径0~125mm,中点法向模数为1~6.3mm,精度等级为7级时齿轮在一转内的周期数≥2~4、>4~8、>8~16、>16~32、>32~63、>63~125、>125~250、>250~500、>500的公差值f′zk分别为17、13、10、8、6、5.5、4.5、4.2、4μm。

6)齿距极限偏差。查表7-43,fpt=±14μm。

7)齿形相对误差的公差。查表7-44,fc=8μm。

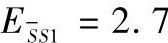

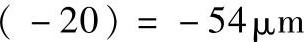

8)齿厚上偏差。查表7-45,最小法向侧隙种类为c,其系数为2.7,故小齿轮

,大齿轮

,大齿轮 。

。

9)齿厚公差。先查表7-41得齿圈跳动公差Fr=36μm,由法向侧隙种类为c,查表7-46得齿厚公差TS=70μm。

第三步,确定齿轮副的公差或极限偏差。其内容包括:

1)切向综合公差。按查补充规定,F′ic=F′i1+F′i2=54.2+54.2=108.4μm。

2)一齿切向综合公差。按补充规定,F′ic=F′i1+F′i2=19+19=38μm。

3)周期误差的公差。查表7-42(fzk′c与fzk′相同)

4)接触斑点。查表7-47,沿齿长方向为50%~70%;沿齿高方向为55%~75%。

5)最小法向侧隙。查表7-52,得jnmin=74μm。

6)最大法向侧隙。按公式计算,jnmax=280μm。

第四步,确定安装的极限偏差。有三项主要内容。一是查表7-54,得齿圈轴向位移极限偏差值为:小齿轮fAM1=±56μm;大齿轮fAM2=±24μm。二是查表7-55,得轴间距极限偏差fa1=fa2=±20μm。三是查表7-56,得轴交角极限偏差E∑1=E∑2=±32μm。

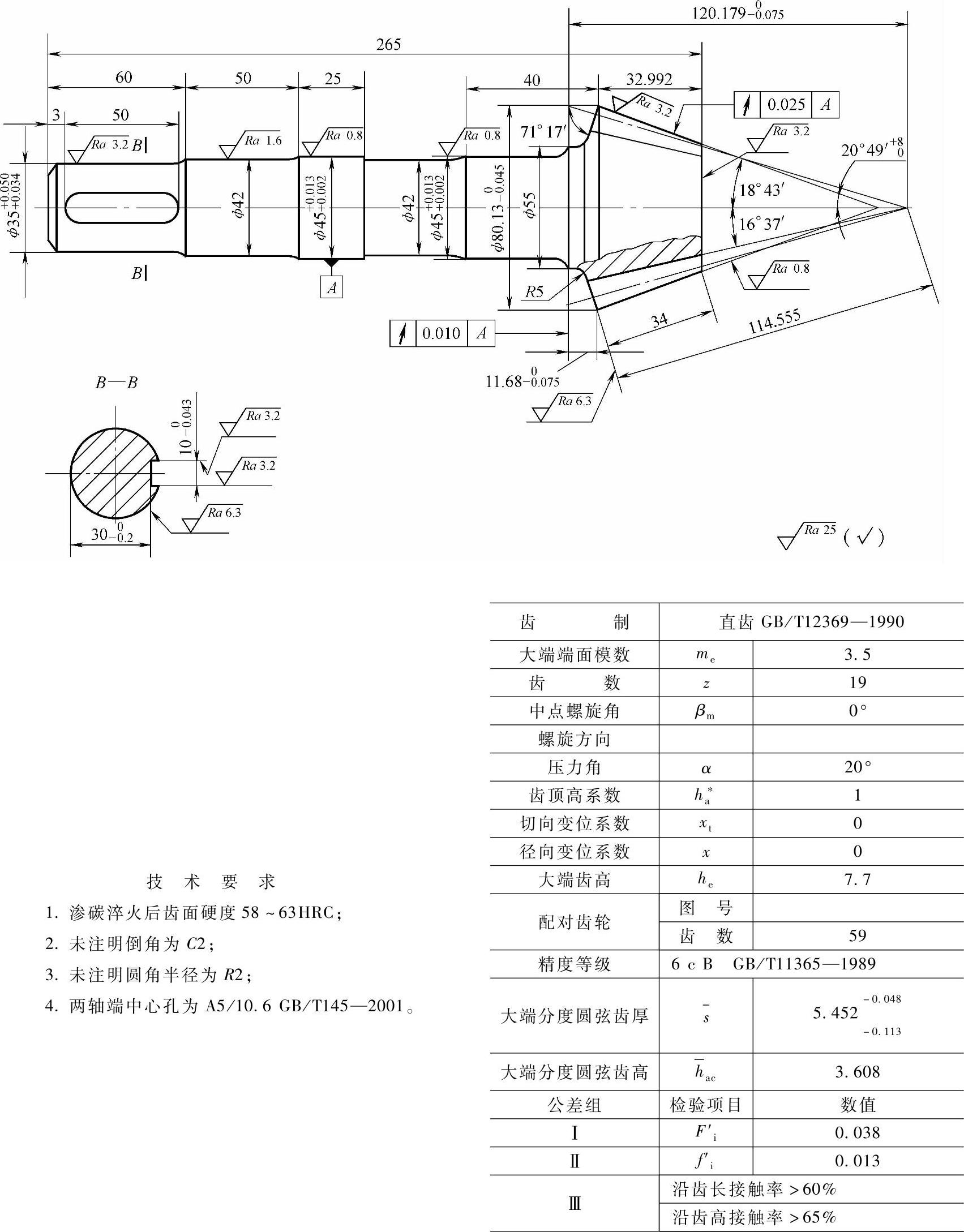

7.2.2.7 锥齿轮零件工作图(见图7-21)

图7-21 直齿锥齿轮工作图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。