(一)共纺型复合纤维

将性质不同的两组分高聚物送入同一套喷丝组件,但各组分仍通过单独的喷丝孔挤出成型。这类丝束虽是双组分,但每根单丝仍是单一成分。其目的是利用两组分染色、收缩、吸湿等性能的差异,使这种纤维纺织加工成的织物具有双重个性。例如,采用普通涤纶与阳离子可染涤纶生产共纺丝,其织物经过同一染色浴缸后,两种组分的单丝将产生不同的染色效果,从而使织物的色彩更加丰富,这是制作仿毛产品的良好原料。另外,两组分加热后收缩率不同,使织物更加蓬松,手感更好。

(二)并列性复合纤维

并列性复合纤维是将性质不同的两组高聚物分别送至纺丝组件,在到达喷丝孔时汇合,通过同一孔挤出成型。两组分的比例可以对称,也可以不对称。由于两组分的收缩有差异,因此最终可形成三维立体卷曲的效果。这类似于平毛中紧密结合在一起的正皮质层和偏皮质层会因干燥时收缩比不同而产生轴向环绕扭曲,扭曲度较大的纤维将使纱线和织物更加蓬松、保暖。

(三)皮芯型复合纤维

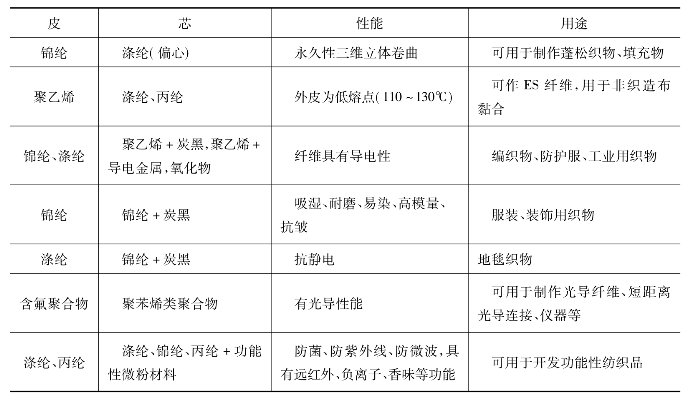

皮芯型复合纤维是以一种或多种高聚物组分为芯,另一高聚物为皮的溶液或熔液在喷丝孔前汇合,挤出后成为一体。按用途及结构不同分为同心皮芯纤维及偏心皮芯纤维两类。皮芯纤维可利用各组分不同的性质而产生不同的形态和效果。如偏心皮芯纤维中两组分的收缩率不同,也会产生三维立体卷曲效果,但外皮却是另一种成分,便于染色和应用于其他场合。如以锦纶为皮,涤纶为芯,则纤维兼有锦纶染色性、耐磨性好的特点及涤纶模量高、弹性好的优点,若以低熔点(110~130℃)聚乙烯为皮,用熔点较高(160~170℃)的丙纶作芯,则可生产用于非织造布的热黏纤维(即ES纤维),可生产空气过滤材料、服装衬里、绗缝材料、填充材料、吸油毡、餐巾、绷带、防毒口罩、合成纸、茶叶袋、包装袋等产品。产品具有手感柔软、强度高、尺寸稳定性好、耐水洗和干洗等优点,而且加工方便,能耗低,效率高。如在芯层或皮层中加入香料、功能性陶瓷粉、炭粉还可以生产出耐洗涤的香味纤维、远红外纤维、防紫外线纤维、导电纤维等产品。皮芯型复合纤维的品种及用途见表5-2。(www.daowen.com)

表5-2 皮芯型复合纤维的品种及用途

(四)裂片型复合纤维

裂片型复合纤维是两种性质不同的高聚物通过同一喷丝板,由同一喷丝孔挤出成型。其单丝中含有两种不同组分,但在后加工中用物理或化学的方法将单丝剥裂开,成为更细的多根异型纤维,这是生产超细纤维的主要方法之一。裂片型复合纤维因其截面形状不同而性能各异,若分离后截面呈扁平状并列多层状态时,因其有较锋利的尖刀,是制作擦拭织物的良好材料。多根异型纤维分离后成米字形或橘瓣形,剥离后单丝线密度明显减小,属超细纤维范畴。采用这种方法生产的超细纤维在仿真丝、人造麂皮、仿桃皮绒、人造革、超高密度织物等领域得到了广泛的应用,常用于制作滑雪衫、防风运动服、衬衫、夹克衫等高级服装,具有手感柔软、光泽柔和等特点。

(五)海岛型复合纤维

海岛型复合纤维是两组高聚物通过同一纺丝组件,由同一喷丝孔挤出,成型后“海”的成分均匀地将“岛”的组分包围。如用溶剂将“海”的成分溶解,则可形成集束状超细纤维。若把“岛”的成分溶解,则可形成藕状多孔中空纤维,经膨胀润作用可使“海”的组分微纤化,何时将“海”与“岛”分离,要根据产品的工艺要求决定。如果纤维过细,强度降低,不易加工,那么应先以较粗的复合纤维进行纺织或非织造加工,待形成织物后再溶掉某种组分,从而形成较细的纤维。这种复合超细纤维制造技术,是化纤生产中的高新技术。实际上,海岛型超细纤维的挤出形式是皮芯纤维的发展。海岛型复合纤维的优点是在纤维制造和织造过程中不会产生剥离问题,因此单丝线密度可以做得很小,一般在0.011dtex以下。也就是说,200g纤维的长度相当于地球到月亮的距离。采用这种纤维织制的织物具有手感柔软、洁净度高、透气透湿性好、吸水性强的优点,但织物颜色亮度较弱,可用于纺制仿毛、仿真丝织物及生产人造麂皮、针织用品、保暖絮绒填充料和黏合型非织造布,适于加工服装与装饰用纺织品。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。