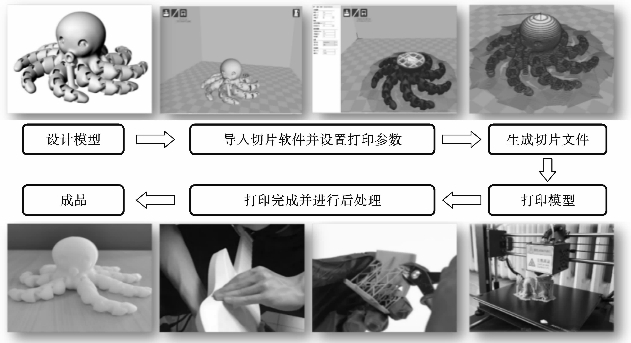

与传统加工技术一样,使用FDM技术进行产品生产也需要设计其工艺流程,但得益于该技术的打印原理,无论模型本身多么复杂,其基本工艺过程都可简单地分为6个步骤,如图7-52所示。

图7-52 FDM成型工艺流程

对于FDM打印机来说,完成每个步骤只需简单的几步设置,这使得学习该方法变得简单。然而,选择参数较少也意味着用户能控制的参数也是有限的。下面就对这6个步骤进行详细的介绍。

1.建立CAD模型

任何产品开发过程的第一步都是明确产品的外观和核心功能,如果没有CAD软件将产品的外观以物理模型的方式建立出来,FDM技术将无从谈起。因此,3D打印的第一步,就是建立出所需的CAD模型。

建立CAD模型的方式有很多,常用的三维模型设计软件都可很好地完成这一目的。其中包括使用Pro/E,UG,Solid Works等建模软件直接建立模型,然后保存为可被切片软件识别的stl格式文件即可。这一步骤与传统的加工工艺流程一致,都是明确需求,确立模型,然后进行制造的正向过程。如图7-53所示,若要加工小汽车模型,只需在三维软件中设计出模型并导入切片软件中。

图7-53 Pro/E设计的三维模型

值得注意的是,3D打印技术的另一种关键用法是与逆向工程技术相结合。在该技术中,无须提前设计模型,而是应根据现有的产品,对产品模型进行反求。如图7-54所示,生产者无须重新设计该马自达发动机的模型,只需对已存在的产品进行三维扫描,就可快速获得该发动机的模型参数,对产品进行优化或创新设计。经过CAE分析满足设计要求后,快速成型技术可实现对现有产品的样机试制和研究。

图7-54 发动机逆向设计模型

2.将模型导入切片软件并设置打印参数

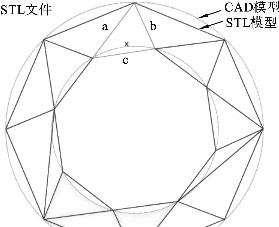

在模型的设计过程中,设计软件会保存模型的路径、依附关系、材质、参数等信息,这些信息在设计时是必要的,且有助于理解模型的建立过程。但是对于FDM制造过程来说,人们只关心最终的模型表达。因此,3D System公司作为先行者于1987年创建了被称为“标准三角语言”的STL(stereolithography)文件标准,以便于3D打印模型的互相交流。如图7-55所示,STL文件把建立好的CAD模型通过一个个三角面来替代,将难以表达的复杂曲面转化为一个个更易理解的三角面顶点数据。该方法存储的数据不再有数量单位,可以方便地进行缩放和移动。

图7-55 STL文件转化过程

由于STL文件在模型表达上的优势,因此STL文件现已被广泛用作全行业3D打印机模型的标准文件。它通过一系列三角形切面建模,这些三角形的最小尺寸可在大多数CAD软件中设置,以保证实际的模型精度。将STL文件导入打印机自带的切片软件中,即可将其处理为打印机能识别的切片软件。

将模型的STL文件导入切片软件后,便可针对模型切片数据的层高、壁厚、填充系数、打印温度和速度等基本打印参数进行设置,这些参数的设定既要参照产品的设计要求,又和打印机实际的加工范围有关。对于初学者来说,只要设定好这些参数即可顺利地完成3D模型的打印。不过影响打印效果的设定远不止上述这些因素,打印材料与喷嘴口径的配合、材料冷却与每层打印时间的关系、不同填充材料对打印速度的要求、模型强度与内部支撑的选择、模型45°原则和支撑类型等问题,都需结合实际情况,一一考虑。(www.daowen.com)

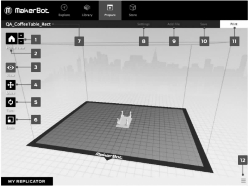

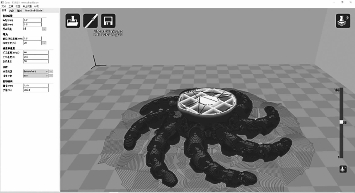

不同品牌3D打印机的切片软件各不相同,不过其设置的参数基本类似。通用的切片软件能够让切片模型的交流更方便,也可适用于不同品牌的打印机。Maker Bot公司的专用切片软件和通用切片软件分别如图7-56与图7-57所示。

图7-56 MakerBot专用切片软件

图7-57 MakerBot通用切片软件

3.生成切片文件并导入打印机

切片软件生成的切片文件直接导入打印机即可开始打印。导入方式可以是USB驱动器、USB连接线以及局域网络三种,可根据实际情况选择最适合的方式。

4.打印模型

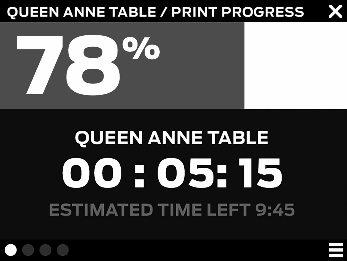

在完成了上述参数的设定并且经切片文件导入打印机之后,即可开始模型的打印。如图7-58所示,打印过程全程由计算机控制,自动完成。层截面打印、打印平台的调整、打印材料的加热、支撑结构的分布等过程无须人为干涉,直至模型打印完成。用户只需根据打印机提示,一步一步完成打印即可。

图7-58 Maker Bot的打印界面

5.打印完成并进行后处理

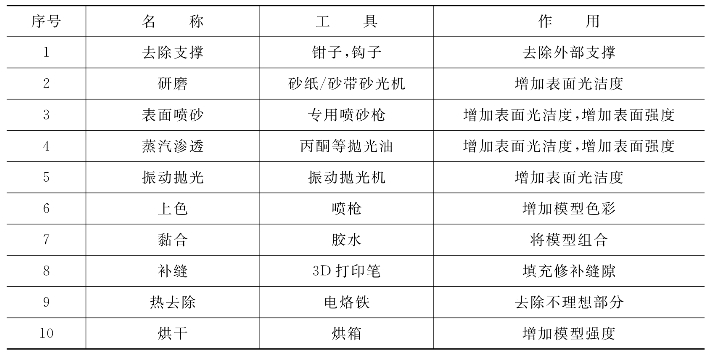

后处理为3D打印过程的最后一步,其一般包括去除支撑、模型抛光,表面打磨,模型着色等过程。根据打印材料和产品表面粗糙度的不同,一些模型可能只需去除支撑即可,有的就需要认真地打磨以保证良好的精度和光洁度。有时,打印出的模型可能由于材料或打印精度的原因比较脆弱,此时可通过蒸汽渗透的方法来加强其结构强度。另外,使用专用抛光设备或烘干设备也有助于改善模型的质量。表7-5列出了部分后处理方法的具体情况。

表7-5 不同后处理工艺

6.完成

经过后处理的工序之后,3D打印的过程就完成了。此时用户即可获得所需的产品,不过需注意的是,这些打印出的零件与传统制造出的零件在力学性能上有很大的不同。首先,由于增材制造的过程,这些零件的内部必然存在着微小空隙,这将使得其结构强度明显下降。此外,在打印过程中,部分材料可能无法以理想的情况冷却,也就难以牢固结晶,存在缺陷。最后,每件经3D打印技术成型的零件,都不可避免地存在力学性能的各向异性,这可能导致零件的失效形式与传统情况不同。

不过,随着增材制造工艺的不断改进,在一些对零件力学性能要求不高的领域,3D打印技术的应用逐渐广泛。伴随着更多新材料的应用,更高精度设备的投产,更多的后处理方法的应用,FDM工艺也在不断向前发展。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。