FDM工艺具体原理如图7-33所示:将丝状的热熔性材料加热融化,同时三维喷头在计算机的控制下,根据截面轮廓(切片文件)信息,将材料选择性地涂敷在工作台上,快速冷却后形成一层截面。一层成型完成后,机器工作台下降一个高度(即分层厚度)再成型下一层,直至形成整个实体造型。

FDM是一种成本较低的增材制造方式,所用材料比较廉价,不会产生毒气和化学污染的危险。但是,FDM打印的产品表面粗糙,需后续抛光处理,精度与光固化等方法相比要差很多,最高可达0.1mm。由于喷头做机械运动,速度缓慢,因此FDM技术在工业领域应用较少,但在产品研发、模具、工业设计、建筑、艺术、玩具等领域有广泛应用。

随着FDM技术的进步,其应用范围和领域在不断拓展。如图7-34所示,美国MARK TWO公司通过FDM熔融挤出的方式将碳纤维与热熔塑料复合制造虎钳,能够将制造周期减少60%,费用降低75%。

图7-33 FDM工艺原理

图7-34 碳纤维复合材料制造的虎钳

FDM技术主要由以下六个步骤组成。

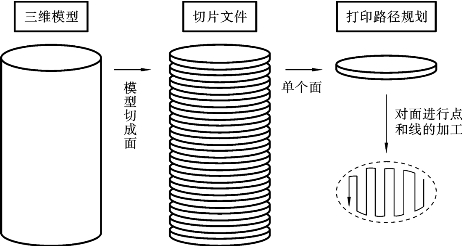

1.分层制造与切片文件

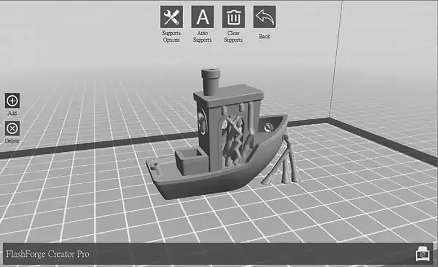

由FDM原理可知,产品的制造是从三维模型切成一系列的二维平面,从单个二维面的加工转化为以点和线为路径的加工。如图7-35所示,任何FDM的制造过程都需通过计算机辅助设计的方式将三维模型转换为保存着截面轮廓信息的STL切片文件,之后还要对每个截面进行打印路径的规划,最终将复杂模型加工过程转化为简单的点与线的加工过程。

图7-35 分层制造的过程

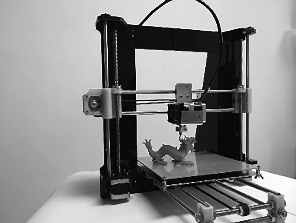

2.打印机的运动控制

FDM打印机的运动由喷头和支撑平板共同控制。如图7-36所示,喷头通过前后左右移动,完成每一层切片文件的打印。当一层截面完成打印之后,支撑平台受Z轴控制下降一层高度,喷头继续运动,进行下一个切片平面的打印。

图7-36 打印机的运动控制

为实现上述过程,打印机多使用步进电动机进行驱动,通过滚轴丝杠和皮带传动装置进行传动,以保证动力和运动的准确性。在实际生产中,既可控制打印机喷头XY轴运动,支撑平台Z轴运动(见图7-37),亦可控制打印机喷头XZ轴运动,支撑平台Y轴运动(见图7-38)。

图7-37 MakerBot打印机

图7-38 I3打印机

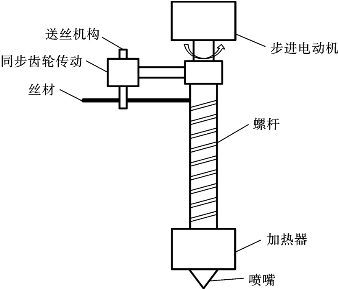

3.打印机的喷头装置

FDM打印机的喷头又称挤出机,一般包含喷嘴、加热器、送丝机构三大部分。送丝机构多使用步进电动机与齿轮传动相结合的方式,将丝材匀速送入加热区域。加热装置根据不同丝材熔融温度的不同,快速将温度加热至丝材熔点以上1~2℃,并从喷嘴均匀喷出。三个装置相互配合,让材料可以顺畅地在固态—液态—固态之间转化。该过程中,加热温度与送丝速度的匹配最为重要。温度过高,材料不能及时冷却固化,模型难以成型。温度过低,材料不能充分熔融,造成模型的表面粗糙度不良,强度也较差。

常见的喷头装置有两种,如图7-39与图7-40所示。柱塞式喷头结构较为简单,易于实现,成本较低,常见于普通桌面级FDM打印设备。锥形螺杆喷头通过将丝材预先缠在螺杆之上,使丝材传送更平稳。

图7-39 柱塞式喷头

图7-40 锥形螺杆喷头

由上可知,丝材本身的熔点对于探头的加热温度与送丝速度有很大影响。与此同时,丝材本身的材料、配比及其物理、化学性质对于FDM打印制造的模型也有着决定性的影响。

4.打印中的外部支撑

在3D打印的过程中,喷头将熔融的材料一层一层地堆积在一起,直至模型最终成型。在材料堆积的过程中,要考虑重力对于材料成型的影响。根据重力原理,如果一个物体的某个面与垂直线的角度大于45°且悬空,就有可能发生坠落。对于FDM打印,也是如此,虽然在打印过程中,材料经过熔化后,会出现一定的黏附性,但是材料也有可能在没有完全固化之前,因本身的重力而坠落,从而导致打印失败。如图7-41所示,当悬空角度小于45°时,无须打印额外支撑,当悬空角度大于45°时,必须打印外部支撑。

(https://www.daowen.com)

(https://www.daowen.com)

图7-41 悬空角度与支撑的关系

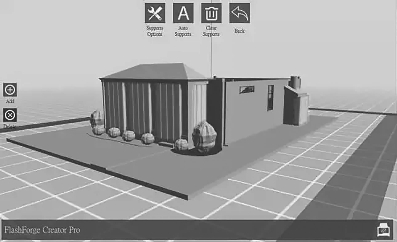

由于3D打印中的45°角原则,是否添加外部支撑需要看模型有没有悬空部分以及悬空部分的角度。如果悬垂物与垂直方向倾斜的角度小于45°,那么可以不使用3D打印支撑结构打印该悬垂物,反之,如果与垂直方向成45°以上,则需要3D打印支撑结构。如图7-42所示,该模型在不同摆放角度下,所需打印的支撑是不同的。这就对于模型的摆放角度提出了要求。

在切片软件中,系统会根据45°角原理,计算出模型所有需要加支撑的点,自动为模型加入支撑。我们也可以利用该原理,在打印过程中节约材料。如图7-43所示,通过在模型脚下打印支撑将手臂的90°度悬空变为45°悬空,从而使模型更易打印。

图7-42 不同摆放角度对于打印的影响

图7-43 45°角原理的正面应用

3D打印的外部支撑可分为线性支撑、树状支撑、面支撑三种典型结构,以针对不同的打印情况。如图7-44所示,线性支撑主要为模型表面提供较大范围的支持,它可以针对具体的空间位置,调节支撑的密度与偏移距离等参数,是最为常见的一种支撑。

图7-44 线性支撑的应用

树状支撑是一种树状结构,支撑模型的悬垂。如图7-45所示,树状支撑通过“点”接触模型的悬空区域,提供支撑。比起线性支撑,树状支撑易于去除,节约材料,在仅需小面积支撑的情况下十分有效,如人物模型的鼻尖、指尖或建筑中的拱门结构。但是,树状支撑在大面积支撑的情况下就比较烦琐,难以为模型提供足够的稳定性。

图7-45 树状支撑的应用

如图7-46所示,面支撑通过在模型悬空区域下方形成面接触保护层的方法,为悬空部分提供最充分的支持。该方法填充简单,支撑充分,但使用成本高。该方法由于支撑结构不易手工去除,多使用水溶性填充材料,以便模型的后处理。

图7-46 水溶性材料面支撑

5.打印平面的光学矫平系统

在FDM打印时,打印平面不同位置与喷头之间的距离应始终保持不变,这样才能保证打印材料的均匀分布和模型的精度要求。如图7-47所示,当打印平面未完成矫平时,由于打印材料无法均匀分布,模型很快就出现了翘边现象,导致后续打印无法进行。

图7-47 模型翘边现象

为防止模型精度损失甚至无法打印,对打印平面的矫平是非常有必要的。在FDM打印中,基于激光测距的矫平方法较为常用。激光测距仪的基本原理如图7-48所示,由激光器发出激光束,并经由调制器调制为带有相位信息的调制光,再经过反射镜反射,由鉴相器捕捉。鉴相器可计算出调制光线的相位差,以此计算出激光所走的距离。在测量出探头与打印平面的距离之后,可通过调节打印平面的高度,实现光学校平。此外也可以使用机械结构校平,其结构如图7-49所示。

图7-48 激光测距仪原理

图7-49 光学校平结构

6.结构强度及其模型内部支撑

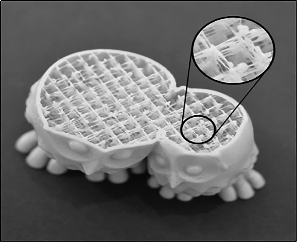

在模型打印的过程中,有时不需要将模型的内部完全填充也可达到设计的结构强度。因此,适当减少模型内部的填充材料,既可节约打印材料、降低成本,也可节省打印时间。在切片软件中,可根据实际需求,设置相应的打印填充比例。如图7-50所示,FDM打印机可灵活地设置不同的模型填充比例。为便于改变模型填充比例,内部支撑的结构一般设为网格状,根据内部实际空间的大小,灵活分布,其结构分布如图7-51所示。

图7-50 内部支撑的填充比例

图7-51 内部支撑结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。