AM技术有着巨大的发展前景,它将改变制造业的生产模式和生产现场,减少供应链。就目前的发展状况来说,要实现该技术的大规模应用,还有许多问题有待解决。这里列举出几个主要的问题。

(1)高昂的制造成本问题。

AM技术当前适用于制造具有定制特征、小批量或几何形状复杂度高的产品,其主要应用领域包括航空航天、高端汽车和生物医学,同时也可以满足个人需求,如制造收藏品、首饰和家居饰品等。然而采用AM技术批量制造标准化零件来实现规模经济的成本明显大于注塑工艺。注塑成型塑料每千克的价格只有150元,而大多数3D印刷光敏树脂和塑料每千克的价格为850~1500元。以金属粉末为例,3D打印钛和钛合金每千克的价格为2040~5280元,远高于传统工艺与原材料价格。同时,当前的生产速度过于缓慢,导致机器和厂房的折旧率很高,这进一步增加了3D打印的制造成本。

(2)尺寸范围和层间分辨率的局限问题。

在层间分辨率和打印部件的尺寸范围之间,AM技术存在内在的局限性。虽然较高的层间分辨率(即较小的层厚度)能提供更好的表面质量,但是这需要建立更多层来创建所期望的几何形状,因此会增加总的制造时间。正是因为这个原因,商业上的一些AM系统,在层间分辨率小于0.1mm时所能制造出产品的最大尺寸一般小于25mm。目前,根据机型和加工工艺的不同,3D打印产品的尺寸范围一般小于1 m(平均200~350mm),因此在生产一些大型零件时不适合采用3D打印技术。对于大尺寸范围的3D打印机,一般采用较大的层间厚度来提高打印速度,而其表面质量则可通过工艺规划来保障,或者是通过后处理工艺(打磨)来保障。

(3)材料的局限性问题。

由于高昂的材料成本,研究新的可用材料以降低生产成本对提高增材制造技术的市场竞争力至关重要,因此,必须增加可用材料的范围。再者,在加工过程中节省材料也十分重要。对于一些贵重材料来说,材料的高效利用是降低生产成本的重要方法。同时,研究新材料已经成为3D打印的一大热门研究方向,新材料的出现将进一步优化打印效果。材料的研究范围包括现有材料(如金属、聚合物、复合材料、陶瓷)和未来材料(如食品、生物结构)。近年来出现的多色彩打印满足了创意行业对色彩的需求(见图7-32),但就多彩的世界而言,未来彩色3D打印还有很漫长的道路要走。

图7-32 Objet500 Connex3彩色多材料3D打印机打印出的产品(www.daowen.com)

(4)材料异质性和结构可靠性问题。

在产品生产过程中需要采用不同材料时,AM系统在选择材料时就会出现困难。因为现有技术的AM系统所生产的产品由于层间结合缺陷会导致零件的各向异性。此外,大多数AM系统一次只能打印一种材料。虽然部分AM系统可以同时打印多种不同的材料,如打印金属和聚合物,但由于材料之间其界面行为的不确定性以及缺乏设计软件的支持,所以这些系统的应用也十分有限。也就是说,现有的商业软件包不能为设计者模拟和分析多种材料的功能。

(5)AM标准化和知识产权问题。

为了确保零件质量、重复性以及整机和机器的一致性,AM行业必须对材料、工序、校准、测试和文件格式进行统一,由于现有的机器、材料和工艺的种类繁多,而且各设备制造商(类似于文字印刷行业)在定制耗材和配件方面存在着巨大的经济利益驱动,这导致了AM行业很难有统一的标准。从知识产权的角度来看,3D打印市场和可供下载的开源项目的出现,挑战了当前保护发明家免受侵权的法律环境和社会法规。将来,AM领域可能会出现设计类的专利申请和导致其发生根本性变化的保护方式。为了保护CAD模型的知识产权,研究人员通过在3D信息内嵌入频谱域来进行加密,使其内部结构仅在太赫兹波下可见。

(6)商业化障碍问题。

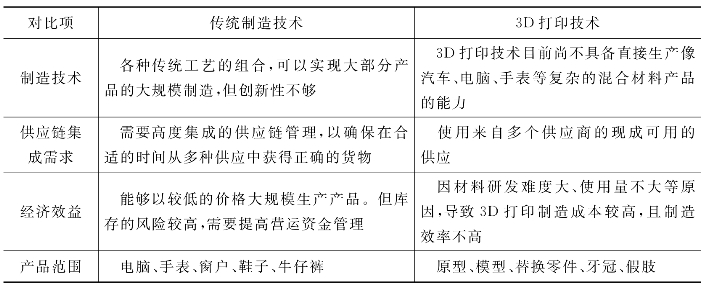

当前3D打印技术的专业培训不够完善,大多数爱好者都只停留在认识阶段,这对技术的进一步优化成熟无疑是相当不利的。技术准备水平(TRL)由美国国家航空航天局于1969年首次提出,是技术开发成熟度(包括材料、零部件、设备等)的衡量标准,其核心思想是满足成熟技术的科技研究规律,评估科技研究进程及其创新阶梯。一般来说,当发明或提出新技术时,不适合在实际环境中立即使用。需要经过大量的实验测试,进行完善,在充分证明了其可行性之后才推广应用。因此,TRL将整个技术研发过程分为9级3阶段,9级分别为3个“实验室”阶段,3个“试点”阶段,以及3个“工业化”阶段。根据TRL评估标准,对于许多应用来说,增材制造技术准备水平仍处于低位。因此,这种技术要成为革命性的力量需要社会各阶层制定合适的规划进行推广。3D打印技术的主要局限性见表7-4。

表7-4 传统制造技术和3D打印技术的主要局限性

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。