增材制造技术是一种“自下而上”通过相对于传统的减材制造,剔除了对原材料铸造(锻压)成型或切削、装配等工艺规程,不需要模具、刀夹具便可直接成型。这使过去受到传统制造方式的约束,而无法实现的复杂结构件制造变为可能。

1.加工方法的区别

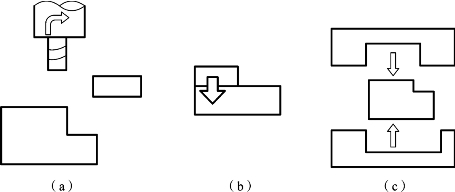

机械制造中的加工方法很多,按照工件在加工过程中质量的变化(Δm),将制造过程分为增材制造(Δm>0)、减材制造(Δm<0)、等材制造(Δm=0),图7-24所示为三种基本制造工艺。

图7-24 三种基本制造工艺

(a)减材制造;(b)增材制造;(c)等材制造(合成制造)

增材制造工艺是通过不断增加材料来获得最终形状,增材制造过程的最终产品与最初的原材料的质量相当,有时因为熔融凝固过程的化学反应甚至会导致质量增加。常见的增材制造方法有光固化立体成型(SLA)、选择性激光烧结(SLS)、熔融沉积技术(FDM)、电子束熔融(EBM)等。

减材制造工艺是将多余材料去除以得到最终形状,如毛坯通过车刀进行车削,得到与图样要求相符的合理工件。常见的减材制造有大部分形式的机械加工、计算机数控加工(CNC)、其他传统加工,如铣削、磨削、钻孔、刨削、锯、电火花、激光切割等。

等材制造工艺是将材料进行机械挤压或者形状约束以获得实际要求的形状,在加工过程中,并未减少或增加材料用量。常见的等材制造方法有铸造、锻造、折弯、冲压成型、电磁成型、注塑成型、钣金板材弯曲及塑造熔融液体固化成型等。

2.生产制造流程区别(www.daowen.com)

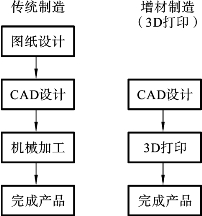

传统的制造技术有一整套严格严密的生产加工制造流程。首先是进行概念设计,随后进行外观和结构设计,接下来是图纸设计(目前均已使用CAD技术进行辅助设计),随后工作人员按照图纸使用数控机床来对零件进行加工,最后生成产品。如果所生产的产品是塑料等非金属产品,还需进行模具设计,试模成功后方可进行大量生产。而且整个流程对操作者的专业技术知识要求非常高,如果有一处环节产生问题,则会影响后续的很多相应环节,属于刚性生产,同时生产加工的环境比较恶劣。

增材制造技术的流程则十分简单,首先使用计算机进行辅助设计(CAD设计),随后将数据传入3D打印机进行简单的设置,完成打印后即可得到所加工产品,与传统的制造技术相比,增材制造技术由于操作简单,对操作者的专业知识要求不高,而生产过程简单,生产的产品多样化,生产方式灵活,且工作环境良好,由于其可以达到无图纸设计、生产方式较环保的特点,所以得到广泛的关注。图7-25是传统制造技术最基本的操作流程与增材制造技术的操作流程区别。

图7-25 操作流程对比

3.综合技术区别

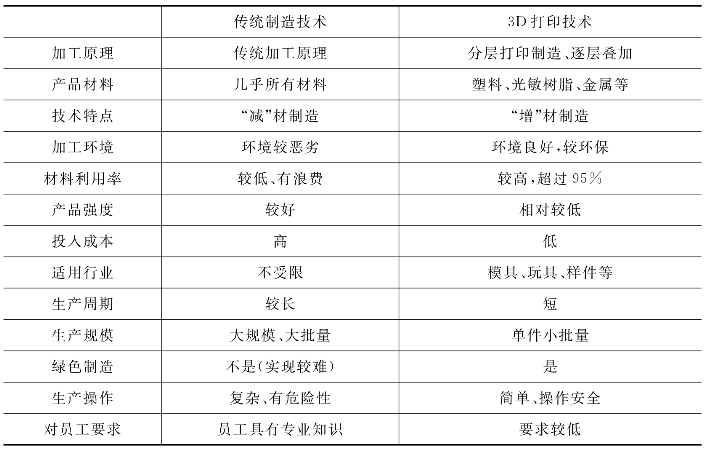

传统制造技术目前已经比较完善,可以满足绝大多数行业的要求。同时,传统制造技术也在升级转型,由原有的传统制造技术向现代制造技术进行转化和融合,但是传统制造技术的生产模式也在现代制造技术中有很多的体现,例如生产效率低,制造成本较高;劳动强度大,加工人员众多;加工周转次数频繁,生产工序众多;工作环境较差并具有危险性;废品率较高,对材料有较多浪费等。

而3D打印技术有以下特点:第一,无图纸设计,可以利用先进的数字化建模软件进行前期的模型设计,利用CAD模型直接驱动,实现实体零件数字化;第二,材料利用率较高,无须加工前对毛坯进行处理;第三,不需要大型的自动化生产线,不需要固定的生产制造车间,降低生产成本;第四,不需要传统的切削刀具、固定夹具、加工机床或模具,可直接按照模型数据生成实物产品,简单方便灵活,从而有效地缩短了产品研发周期;第五,能够将采用传统方法不便制造的复杂零件或产品轻松地制造出来;第六,加工生产环境安全无污染。从上述特点分析,可以看出3D打印技术相比传统制造技术,优势明显。表7-3是传统制造技术与3D打印技术各项的综合对比。

表7-3 传统制造技术与3D打印技术综合对比

与注塑成型工艺相比,增材制造(AM)需要的固定成本更低,因为它不需要昂贵的模具。因此在小批量生产运行中,具有较好的成本效益。与减材制造加工工艺相比,AM的废料少,无材料研磨或打磨过程。据了解,与AM相关的金属制造应用中的废料与减材制造相比减少了40%。此外,95%~98%的废料可以在AM中回收利用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。