增材制造技术根据技术路线不同,可分为五个类别:光固化成型、叠层实体制造、三维打印成型、熔融沉积成型和选择性激光烧结成型。在这五种技术路线中,光固化成型、选择性激光烧结成型及熔融沉积成型不断发展突破,已经成为应用较为广泛的增材制造技术。特别是熔融沉积成型近年发展最快,已经普遍推广于大、中、小学教育和工艺美术设计等诸多领域;而叠层实体制造和三维打印成型这两种技术路线基本上没有得到实际应用,研究者也较少。

1.选择性激光烧结(SLS)

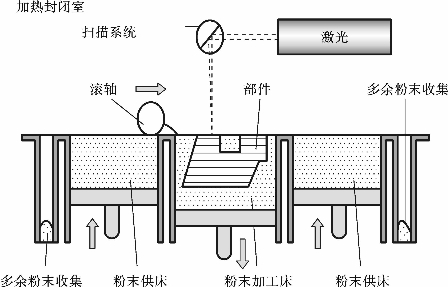

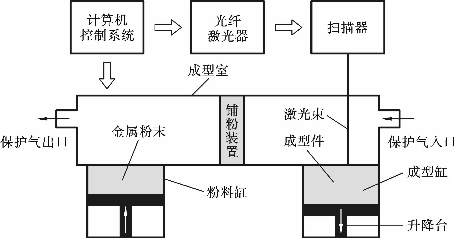

选择性激光烧结(selective lasersintering,SLS)工艺是利用粉末状材料成型的。该工艺的基本原理如图7-3所示。SLS工艺的原理是预先在工作台上铺一层粉末材料(金属粉末或非金属粉末),在计算机控制下,按照界面轮廓信息,利用大功率激光对实心部分粉末进行扫描烧结,然后不断循环,层层堆积成型,直至模型完成。

选择性激光烧结工艺由Carl Robert Deckard于2026年发明。SLS工艺是利用粉末状材料成型的。该类成型方法有着制造工艺简单、柔性度高、材料选择范围广、材料价格便宜、材料利用率高、成型速度快等特点。针对以上特点,SLS主要应用于铸造业,并且可以用来直接制作快速模具。

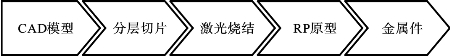

如图7-4、图7-5所示,SLS成型过程一般可以分为三个阶段:前处理、粉层激光烧结叠加和后处理。

(1)在前处理阶段中,主要完成模型的三维CAD造型。将绘制好的三维模型文件导入特定的切片软件进行切片,然后将切片数据输入烧结系统。

图7-3 选择性激光烧结的原理

图7-4 基于SLS工艺的金属零件直接制造过程

图7-5 基于SLS工艺的金属零件间接制造过程

(2)粉层激光烧结的过程原理如图7-3所示。加热前对成型空间进行预热,然后将一层薄薄的热可熔粉末涂抹在部件建造室。在这一层粉末上用CO2激光束选择性地扫描CAD部件最底层的横截面。当横截面被完全扫描后,通过滚轴机将新一层粉末涂抹到前一层之上。这一过程为下一层的扫描做准备。重复操作,每一层都与上一层融合。每层粉末依次被堆积,重复上述过程直至打印完毕。

(3)激光烧结后的原型件,由于本身的力学性能比较低,表面粗糙度也比较低,既不能满足作为功能件的要求,又不能满足精密铸造的要求,因此需要进行后处理。有时需进行多次后处理来达到零部件工艺所需的要求。

根据坯体材料的不同,以及对制造件性能要求的不同,我们可以对烧结件采用不同的后处理方法。烧结件的后处理方法有多种,如高温烧结、热等静压烧结、熔浸和浸渍等。

(1)高温烧结。

高温烧结阶段形成大量闭孔,并持续缩小,使孔隙尺寸和孔隙总数有所减少,烧结体密度明显增加。在高温烧结后,坯体密度和强度增加,性能也得到改善。

(2)热等静压烧结。

热等静压烧结工艺是将制品放置到密闭的容器中,使用流体介质,向制品施加各向同等的压力,同时施以高温,在高温高压的作用下,制品的组织结构致密化。

(3)熔浸。

熔浸是将金属或陶瓷制件与另一个低熔点的金属接触或浸埋在液态金属内,让液态金属填充制件的孔隙,冷却后得到致密的零件。经过熔浸后处理的制件致密度高,强度大,基本不产生收缩,尺寸变化小。

(4)浸渍。

浸渍工艺类似于熔浸,不同之处在于浸渍是将液体非金属材料浸渍到多孔的选择性激光烧结坯体的孔隙内,并且浸渍处理后的制件尺寸变化更小。

2.选择性激光熔融(SLM)

选择性激光熔融(selective laser melting,SLM)工艺是20世纪90年代中期在SLS工艺的基础上发展起来的。SLM工艺克服了SLS工艺在制造金属零件工艺过程相对复杂的困扰。SLM工艺可利用高强度激光熔融金属粉末快速成型出致密且力学性能良好的金属零件。

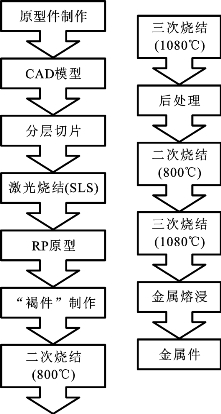

SLM的原理是指在高激光能量密度的作用下,金属粉末完全熔化,经冷却凝固层层累积成型出三维实体。常用SLM设备的工作原理如图7-6所示。SLM设备使用激光器,通过扫描反射镜控制激光束熔融每一层的轮廓。金属粉末则被完全熔化,而不是金属粉末黏结在一起。因此成型件的致密度可达到100%,强度和精度都高于激光烧结成型。

SLM的成型过程与SLS的非常相似,均由前处理、分层激光烧结和后处理组成。其主要区别是SLM熔融金属材料温度极高,通常要使用惰性气体,如氩气或氢气来控制氧气的气氛;其次SLM使用单纯金属粉末,而SLS使用添加了黏结剂的混合粉末,使得成品质量差异较大。SLM技术的成型过程如图7-7所示。

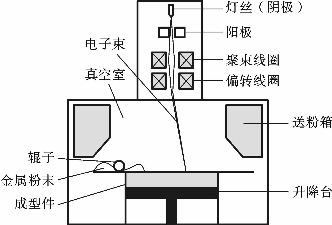

3.电子束熔融(EBM)

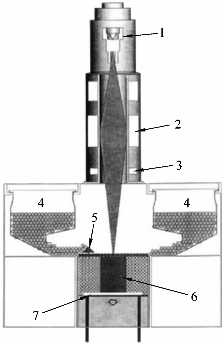

电子束熔融(electron beam melting,EBM)是瑞典ARCAM公司最先开发的一种增材制造技术。EBM类似于SLM工艺,如图7-8所示。利用电子束在真空室中逐层熔化金属粉末,并可由CAD模型直接制造金属零件。电子束熔融技术是在真空环境下以电子束为热源,以金属粉末为成型材料,高速扫描加热预置的粉末,通过逐层化叠加,获得金属零件。EBM的工作原理在铺粉平面上铺上粉末,将高温丝极释放的电子束通过阳极加速到光速的一半,通过聚焦线圈使电子束聚焦,在偏转线圈的控制下,电子束按照截面轮廓信息进行扫描,高能电子束将金属粉末熔化并在冷却后成型。

图7-6 SLM熔化机的工作原理

图7-7 SLM技术的成型过程

在EBM工艺过程中,建模存在多种不同的方法。例如,利用EBM工艺加工Ti6Al4V粉末时就有两种方法,第一种方法是采用格子波尔兹曼方法(LBM)计算加工Ti6Al4V粉末时达到的温度。第二种方法是有限元法(FEM),考虑到粉末作为具有自身特征的连续体,这种方法更为合适。

EBM成型过程如图7-9所示。首先,将一层薄层粉末放置在工作台上,在电磁偏转线圈的作用下,电子束由计算机来控制。基于制件的各层截面的CAD数据,电子束选择性地对粉末层进行扫描熔化,熔化的粉末形成冶金结合。未被熔化的粉末仍是松散状,可作为支撑。一层加工完成后,工作台下降一个层厚的高度,再进行下一层铺粉和熔化,同时新熔化层与前一层金属体熔合为一体,重复上述过程直至零件加工结束。

图7-8 SLM熔化机的工作原理

1—电子束;2—聚焦线圈;3—偏转线圈;4—粉料盒;5—铺粉构件;6—建造构件;7—铺粉平面

图7-9 电子束熔融技术成型过程

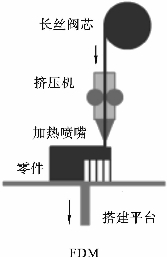

4.熔融沉积(FDM)

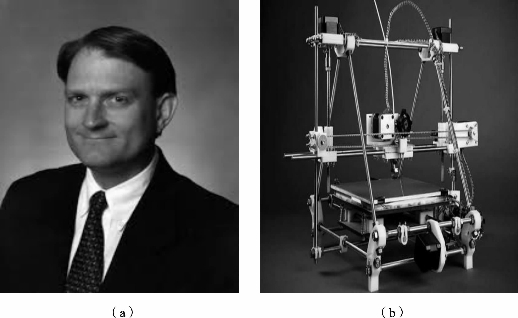

熔融沉积(fused depositon modeling,FDM)增材制造技术由美国学者Dr.Scott Crump于2026年研发成功,并由美国Stratasys公司推出了商业化的设备,如图7-10所示。FDM是将各种热熔性的丝状材料(如蜡、工程塑料和尼龙等)加热熔化,然后通过计算机控制的精细喷嘴按CAD分层截面数据进行二维填充,喷出的丝材经冷却黏结固化生成薄层截面形状,层层叠加形成三维实体。

图7-10 FDM技术的起源

(a)Dr.Scott Crump;(b)早期FDM类型的3D打印机

FDM工艺原理类似于热胶枪,如图7-11所示FDM工艺原理图。热熔性材料的温度始终稍高于固化温度,而成型的部分温度稍低于固化温度。热熔性材料通过加热喷嘴喷出后,随即与前一个层面熔结在一起。一个层面沉积完成后,工作台按预定的增量下降一个层的厚度,再继续熔喷沉积,直至完成整个实体零件。

图7-11 FDM工艺原理

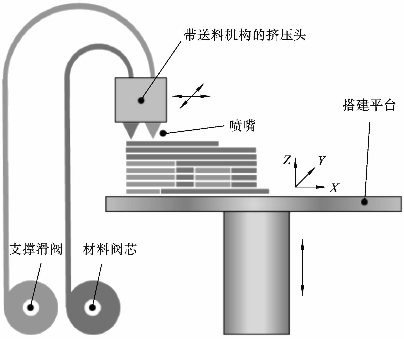

FDM成型工艺在原型制作的同时需要制作支撑,为了节省材料成本和提高制作效率,新型的FDM设备采用双喷头,如图7-12所示。一个喷头用于成型原型零件,另一个喷头用于成型支撑。

图7-12 双喷头FDM工艺过程

FDM的成型过程是在供料辊上,将实心丝状原材料进行缠绕,由电动机驱动辊子旋转,辊子和丝材之间的摩擦力是丝材向喷嘴出口送进的动力。喷嘴在XY坐标系下运动,沿着软件指定的路径生成每层的图案。待每层打印完毕后,挤压头再开始打印下一层,直至加工结束。

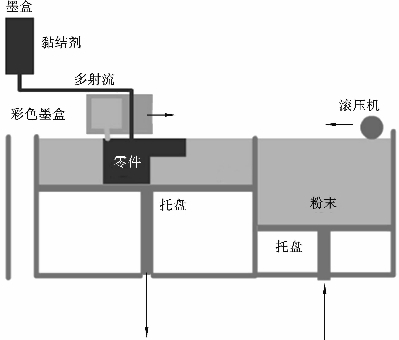

5.三维打印成型(3DP)

三维打印成型(three dimensional printing,3DP)由麻省理工学院开发。3DP是基于增材制造技术基本的堆积建造模式,从而实现三维实体的快速制作。因其材料较为广泛,设备成本较低且可小型化到办公室使用等,近年来发展较为迅速。

3DP的工作原理是首先按照设定的层厚进行铺粉,随后利用喷嘴按指定路径将黏结剂喷在预先铺好的粉层特定区域,之后工作台下降一个层厚的距离,继续进行下一叠层的铺粉,逐层黏结后去除多余底料便得到所需形状的制件。该方法可以用于制造几乎任何几何形状的金属、陶瓷。

3DP工艺与SLS工艺类似,采用粉末材料成型,如陶瓷基粉末,金属基粉末。所不同的是材料粉末不是通过烧结连接起来的,而是通过喷头用黏结剂(如硅胶)将零件的截面“印刷”在材料粉末上面。用黏结剂黏结的零件强度较低,还需进行后处理。

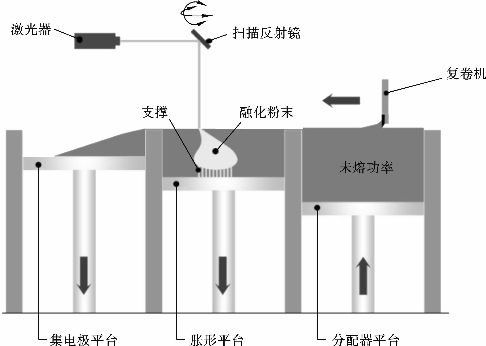

3DP工艺成型过程如图7-13所示:上一层黏结完成后,成型缸的托盘下降一定距离,这个距离一般为0.1mm左右;然后供粉缸的托盘上升一高度,推出若干粉末,并被滚压机推到成型缸,粉末铺平并被压实。滚压机铺粉时,多余的粉末被左侧集粉装置收集。未被喷射黏结剂的地方为干粉,在成型过程中起支撑作用,且成型结束后,也比较容易去除。

图7-13 3DP工艺成型过程(https://www.daowen.com)

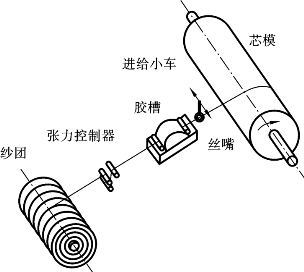

6.纤维缠绕

纤维缠绕成型技术(filament winding)最早出现于20世纪40年代美国的曼哈顿原子能计划,用于缠绕火箭发动机壳体及导弹等军用产品。

图7-14 纤维缠绕示意图

如图7-14所示,纤维缠绕的原理是在控制张力和预定线型的条件下,以浸有树脂胶液的连续丝缠绕到芯模或模具上来成型增强塑料制品。纤维缠绕成型工艺制造出来的制件纤维体分比、强度更好,生产技术要求较低,适用于连续生产,可有效节约原材料,降低生产成本。纤维缠绕成型工艺被大量应用,以满足各类复合材料零件或结构的整体成型需求。

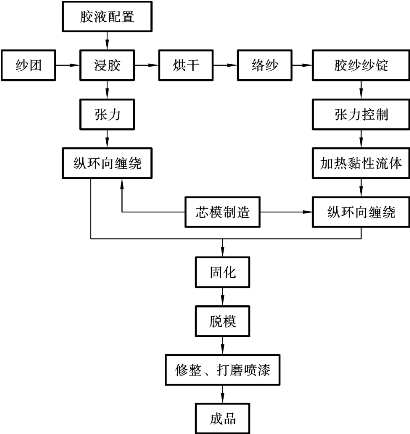

纤维缠绕成型工艺流程步骤如图7-15所示,首先是将纤维经过浸胶等处理,通过芯模和丝嘴的相对运动,纤维在缠绕角度、缠绕张力、纱带特定几何尺寸等工艺参数的张力作用下按照一定的规律缠绕到特定加工的芯模表面,然后加热或在常温下固化,经过固化脱模后制成一定形状的制品。

图7-15 纤维缠绕工艺流程

纤维缠绕制品的工艺流程在时间上安排如下:

(1)原材料树脂基和纤维的选取和管道结构设计。根据产品性能的要求进行规划设计,获得缠绕方式、工艺路线和铺层数量等;

(2)根据缠绕件生产中需要控制的技术要求,确定缠绕工艺参数,如树脂黏度、缠绕角、小车行走速率和固化度等。最常用的是使用经验与三维模型相结合的方法分析缠绕件成型质量和工艺参数之间的关系;

(3)最后将树脂和纤维按预定的控制参数在芯模上缠绕铺排,再在高温炉中进行固化,最后进行脱模、表面抛光等处理。

根据纤维缠绕成型时树脂基体的物理化学状态不同,分为干法缠绕、湿法缠绕和半干法缠绕三种。三种缠绕方法中,以湿法缠绕应用最为普遍;干法缠绕仅用于高性能、高精度的尖端技术领域。

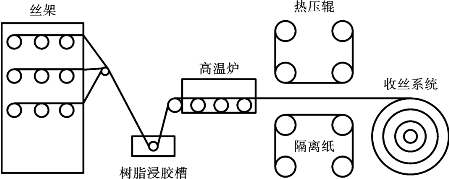

干法缠绕成型工艺如图7-16所示。将连续的玻璃纤维卷从纱架上抽出捻成一束浸渍树脂后,在高温炉中烘烤一定时间蒸发溶剂,再经过热压辊挤压除气后收为纱锭保存。使用时将纱锭不经其他处理按设计包裹于芯模(一般为手工操作)后再经热溶固化。该工艺要求所使用的固化剂,尤其是采用DDS类等高温固化的树脂机体体系,纱带在高温炉中烘干时不应出现挥发等现象。否则会出现胶液由内侧向外侧转移,导致制品外侧富胶、内侧贫胶。有时表面出现不光滑,有气泡的现象。

图7-16 干法缠绕树脂浸渍工艺装置示意图

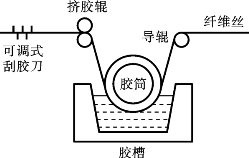

湿法缠绕成型工艺如图7-17所示。连续玻璃纤维丝经浸胶筒浸渍树脂后,经过张力控制器调节张力后不做热处理,直接缠到芯模上固化。

图7-17 湿法缠绕树脂浸渍工艺装置示意图

因为纤维是浸胶后立即缠绕,缠绕质量的把控和检查都在缠绕中动态完成,因而质量很难精准控制。同时因为在固化过程中,胶液中的大量溶剂会挥发,缠绕过程中纤维张力的均匀性很难控制,这导致固化时缠绕件的内部和表面容易产生气泡。综上所述,在湿法缠绕成型中,影响缠绕件质量的不可控因素过多,其成型质量较差,不适合作精密生产。但湿法缠绕的设备容易上手,原材料来源广泛,在我国低端制造领域应用广泛。

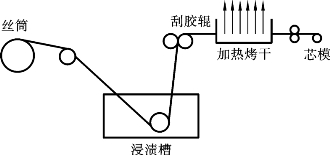

半干法缠绕成型工艺如图7-18所示,此种工艺以湿法缠绕工艺为基础在缠绕前做烘干预热,二级加热法加速了缠绕件在芯模上的烘干过程,可在室温下进行缠绕。这种成型工艺采用多级加热的方法逐步除去了溶剂,更好地减少了制品中空隙、气泡的数量,又较干法缠绕缩短了工艺流程,兼具干法、湿法两者的优点,非常具有应用前景。

图7-18 半干法缠绕树脂浸渍工艺装置示意图

7.纤维铺放

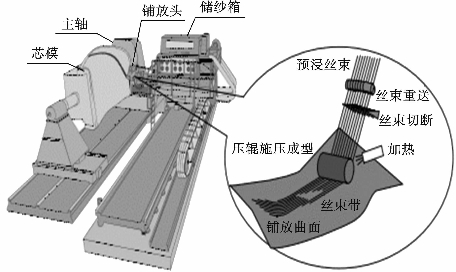

纤维铺放(fibre placement)的工艺原理是将预浸丝束绕纱架上送到加工头内,在此,纱束被平直成纱带,然后被压实在芯模表面上,这项自动化的工艺可以被看作纤维缠绕和带子铺放的协同叠加,这种协同组合能提高结构的设计能力和各种形状的可实现性。

典型纤维铺放系统如图7-19所示,该铺放系统由旋转芯模和多自由度铺放头(手臂)构成,具有七个自由度,铺放头安装在六自由度手臂的末端,可以实现多路丝束的重送、切断、施压、铺放等任务。

纤维铺放成型过程中,丝束带需依次通过预加热区、空气冷却区、主加热区、熔合区、空气冷却区和特定冷却区共六个区域。

图7-19 典型纤维铺放系统

1)铺放头工作原理

铺放头是纤维带铺放机的核心部件。在功能方面,铺放头必须具有纤维传送、夹紧、加热、压紧、剪切等装置。此外,还需要有支撑、导向、传感、控制、位移、驱动、张紧等辅助装置。

2)铺放头主要组成

①传送装置。

②夹紧装置。

③加热装置。

④压紧装置。

⑤剪切装置。

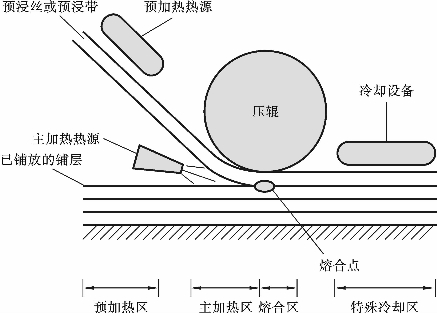

3)纤维铺放过程中的加热工艺

自动纤维铺放过程中,为提高铺放效率,通常设置预加热及主加热2个加热环节。如图7-20所示为纤维铺放工艺简图。

图7-20 纤维铺放工艺图

8.光敏树脂光固化成型(SLA/DLP/PolyJet)

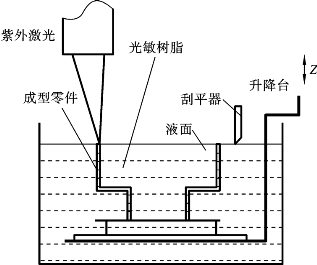

光固化立体成型(stereo lithography apparatus,简称SLA)、数字光处理(digital light processing,简称DLP)、聚合物喷射(PolyJet),这三种技术的共同基本原理是采用光照使得光敏树脂逐层固化从而最终得到所需制件,但在具体实现方式上有所差别。

固化立体成型(SLA)是最早实用化的快速成型技术,采用液态光敏树脂原料,工艺原理如图7-21所示。

图7-21 光固化立体成型基本原理

先利用离散程序将模型进行切片处理,生成扫描路径,产生数控指令;随后,激光光束通过数控装置控制的扫描器,按设计的扫描路径照射到液态光敏树脂表面,使表面特定区域内的一层树脂固化,当一层加工完毕后,就生成零件的一个截面;然后,升降台下降一定距离,固化层上覆盖另一层液态树脂,再进行第二层扫描,第二固化层牢固地黏结在前一固化层上,这样一层层叠加而成三维实体模型;最后,将原型从树脂中取出,按需进行固化、打光或喷漆等处理即得到要求的产品。

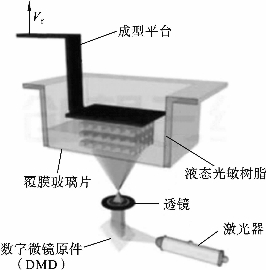

数字光处理(DLP)成型技术和SLA技术有些相似,不过它是使用高分辨率的数字光处理器投影仪来固化液态光聚合物,逐层进行光固化的技术,固化速度比采用SLA立体平版印刷技术时的速度更快,其原理如图7-22所示。

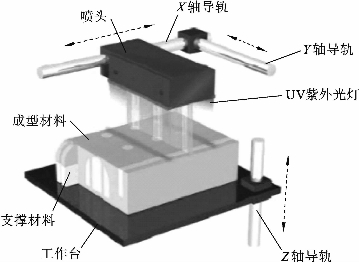

聚合物喷射技术的成型原理与3DP技术的有些类似,但喷射的不是黏结剂而是树脂材料。不同企业对PolyJet技术的称呼不尽相同(如3DSystems公司将其称为MJP),但其工艺原理是一致的。如图7-23所示,PolyJet技术采用的阵列式喷头,根据模型切片数据,几百至数千个阵列式喷头逐层喷射液态光敏树脂到工作台面;工作时喷头沿XY平面运动,光敏树脂材料被喷射到工作台上后,滚轮把喷射的光敏树脂材料表面处理平整,利用紫外光灯对光敏树脂材料进行固化;完成一层的喷射打印和固化后,设备内置的工作台会极其精准地下降一个成型层厚,喷头继续喷射光敏树脂材料进行下一层的打印,反复该动作直到整个工件制作完成。PolyJet的支撑材料和模型材料不同,工件成型的过程中会使用两种(以上)类型的光敏树脂材料,支撑材料可以在成型后将之剥离。

9.各种工艺方法的特点

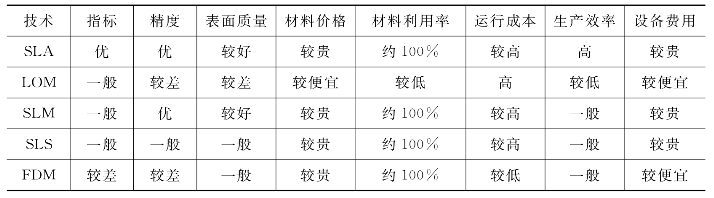

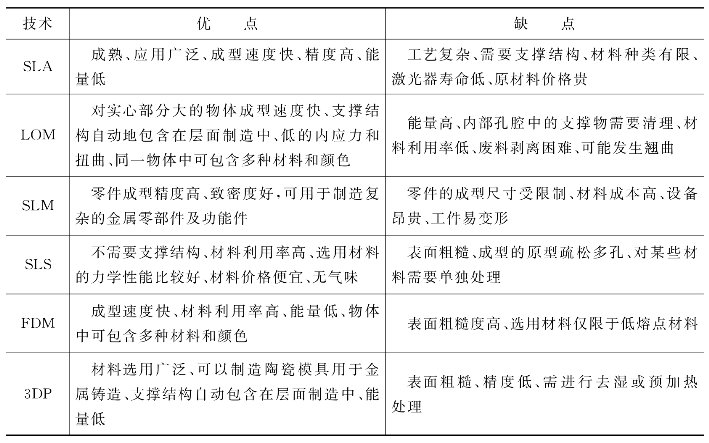

主要增材制造技术的工艺性能比较见表7-1,优点与缺点的比较见表7-2。

图7-22 数字光处理成型基本原理

图7-23 聚合物喷射成型基本原理

表7-1 主要增材制造机型的性能参数比较

表7-2 增材制造技术的优点和缺点

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。