电火花线切割加工机床主要由机床本体、轴的控制系统、工作液循环系统、脉冲电源和机床附件等几个部分组成。

1.机床本体

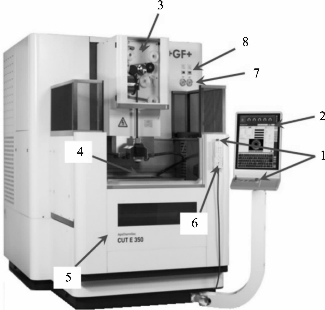

机床本体主要由机床床身、坐标工作台、走丝机构等部分组成。机床本体图如图5-23至图5-25所示。

图5-23 机床本体正面图

1—急停开关;2—操作台;3—走丝板;4—工作区;5—液槽门;6—手控盒;7—上下高压表;8—气压及水压数显压力表

(1)机床床身。

机床床身一般为铸件材质,它是坐标工作台、走丝机构及丝架的支承和固定机械基础平台。

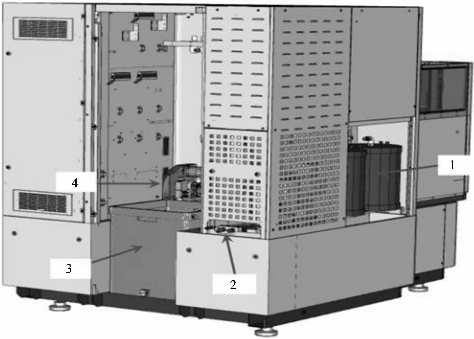

图5-24 机床本体侧面图

1—主电源开关(On/Off);2—电柜;3—污水箱;4—手动液位调整开关

图5-25 机床本体后面图

1—电介质过滤区域;2—去离子与制冷机接口(输入/输出);3—储丝筒;4—收丝部

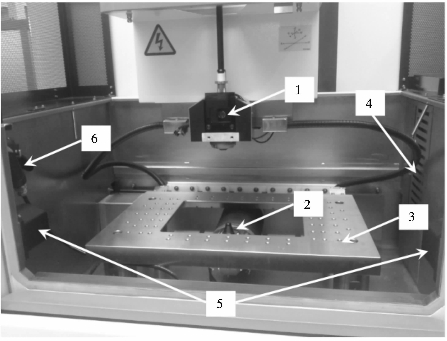

(2)坐标工作台。

坐标工作台一般利用“十”字滑板、滚动导轨和丝杠传动副将电动机的旋转运动变为工作台的直线运动,通过两个坐标方向各自的进给移动,最终实现各种平面图形曲线轨迹。

如图5-26所示,坐标工作台主要由拖板、导轨、丝杠运动副、齿轮副或蜗轮副四部分组成。

①拖板:由上拖板、中拖板、下拖板、工作台四部分组成。

坐标工作台依靠拖板在导轨上运动,实现X-Y方向运动。

图5-26 坐标工作台(www.daowen.com)

1—上机头;2—下机头;3—工作台;4—最低水位传感器;5—液槽门锁气缸;6—水枪

②导轨:坐标工作台移动的灵活、平稳对导轨的精度、刚度和耐磨性有较高的要求。

③丝杠传动副:将传动电动机的旋转运动改变为拖板的直线位移运动。

④齿轮副或蜗轮副:步进电动机与丝杠间的传动通常用齿轮副来实现。步进电动机主轴上的主动齿轮改变转动方向时,会出现传动空程,应采取措施减少或消除齿轮传动空程。

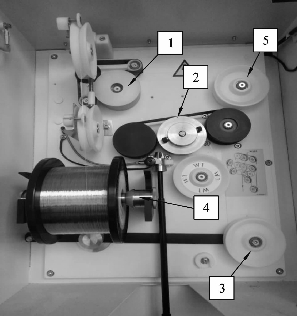

(3)走丝机构。

走丝机构主要是起带动电极丝按一定线速度移动且保持一定的张力,并将电极丝整齐地排绕在储丝筒或线盘上的作用。走丝单元位于工作区域上部,此处有丝卷座、制动器、接触轮以及相关滑轮,如图5-27所示。

图5-27 走丝机构

1—送丝装置;2—制动装置;3—平衡滑轮;4—丝卷座,最大承重8 kg;5—0.1mm丝附加滑轮

(4)手控盒。

如图5-28所示,使用手控盒界面执行一些机床准备功能,例如移动轴,激活(或取消激活)电极丝和电介质功能。

图5-28 手控盒界面

2.轴的控制系统

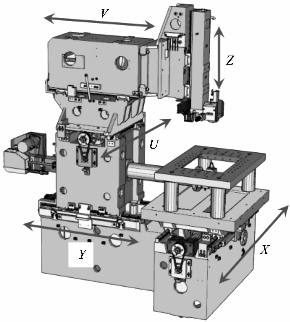

数控装置计算轴的移动坐标,将计算值传送给轴指令,经过重新处理之后,轴指令给每个轴发送单独的指令。所有轴都由动态交流无刷伺服电动机驱动,使得不会对机械组件造成热影响;测量过程通过电动机轴上的步序读取器进行。移动通过正时皮带传送到球形循环螺杆。各轴行程分别为轴的行程,即X=350mm、Y=250mm、Z=250mm、U=90mm、V=90mm。

轴的移动基于直角坐标,参考电极丝的运动方向而定。机床轴方向定义如下:面向机床正面,横向为X方向,纵向为Y方向。电极丝向右运动(实际为工作台向左移动)为X+方向,向左运动为X-方向。电极丝向远离方向运行为Y+方向,向接近方向运行为Y-方向。U、V轴与X、Y轴空间平行,与X轴平行的为U轴,与Y轴平行的为V轴。它们的正负方向与X、Y轴的正负相同。轴的行程如图5-29所示。

3.工作液循环系统

工作液的主要作用是在电火花线切割加工过程中的脉冲间歇时间内将已蚀除下来的放电金属颗粒产物从加工区域中排除带走,使电极丝与工件间的工作介质迅速恢复绝缘状态,避免出现连续的弧光放电,以使线切割能够顺利进行下去。此外,工作液还有另外两个作用:一方面有助于压缩放电通道,使能量更加集中,提高放电的电蚀能力;另一方面可以冷却受热的电极丝,防止放电产生的热量扩散到电极丝等不必要的地方,以保证工件表面质量和提高电蚀能力。通常,工作液应具有一定的导电能力、较好的消除电离能力、渗透性好、稳定性好等这些特征,还应该有较好的洗涤性能、防腐蚀性能、对人体无危害等特点。

线切割机床的工作液循环系统包括工作液箱、工作液泵、流量控制阀、进液管、回流管及过滤网罩等部分。

图5-29 轴的行程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。