电火花加工涉及的工艺参数可以分为电参数和非电参数两大类。电参数主要是关于脉冲的参数,例如有加工极性、脉宽、脉间、峰值电压、峰值电流,等等。非电参数主要是关于冲油或抽油的方式、压力、流量、抬刀高度、频率、平动方式、平动量的大小,等等。它们之间相互影响、相互关联,对参数的选择设定增加了一定的难度。

通过实践摸索总结,为了能够更快速准确地选择电火花加工相关的参数,技术人员根据工具电极与工件的材料、工具极性、脉宽、峰值电流等主要参数对表面粗糙度、放电间隙、蚀除速度和电极损耗率等四个主要工艺指标的影响程度数据,整理汇总大量数据后做成了工艺曲线图表,在生产加工中工人可以按照该表来选择和设定电火花加工的相关参数。

电火花加工模具或某种零件时,通常工件材料是确定的,如碳钢、模具钢、不锈钢、各种镍铬合金钢等都可以算作钢类材料,对电火花加工来说,它们的可加工性能、工艺指标都相差不多。熔点、气化点很高的钨、钼类合金材料、硬质合金材料,以及石墨、铜钨、银钨烧结材料、导电的聚晶金刚石等可算作另一类,对电加工来说它们属于难加工材料。对铝、锌、黄铜等熔点较低的材料,电火花加工比较容易。

在执行加工任务时,首先,分析工件的结构特点和技术指标(如表面粗糙度,尺寸,公差精度等),根据工件的材料和技术指标来选择适合的工具电极的材料,如黄铜、紫铜、石墨或铜钨、银钨合金等,当然选择时还要考虑材料是否易于加工制作成工具电极,以及加工成本等因素。

其次,选择加工极性等工艺参数。通常工件一般分成粗、中、精几个加工工序依次进行来完成加工,既要保证工件的设计技术指标,又要保证尽可能高的加工生产效率。选择电加工参数的优先顺序应该根据影响加工质量的主要因素来确定。例如,加工一个型腔模具,电极损耗比一般要求必须低于1%,按照要求的电极损耗比来设定粗加工时的脉宽和峰值电流。这时可以把生产效率、粗糙度等要素放在相对次要的位置来考虑。例如,加工某精密小模数的齿轮冲模,除了要考虑工件侧面粗糙度外,还要考虑选择合适的放电间隙,以保证所给定的冲模配合间隙。

脉冲间隙时间在粗加工时一般取脉宽的1/5~1/10,在精加工时一般取脉宽的2~5倍。脉冲间隙时间大,生产率会较低;但是脉冲间隙时间过小,则加工不稳定,容易产生拉弧现象。

当需要加工的面积较小的时候,不适合选择过大的峰值电流。因为电极间隙内电蚀产物浓度过高会造成放电集中容易拉弧,所以在粗加工刚开始的时候可能实际加工面积很少,这时应该暂时调低峰值电流或者加大脉冲间隔,或者设置强行定时抬刀,等电火花放电加工面积逐渐增大后,再逐步调大电流至正常水平。随着加工深度的逐渐增加,也应相应加强抬刀和冲、抽油排屑功能。

脉冲宽度T,空载电压U和峰值电流I是放电加工过程中非常重要的参数。这些参数的输入可以由放电加工控制系统的自动优化质量目标控制功能来确定。加工中任一个参数的改变都会影响最后的加工质量结果。(https://www.daowen.com)

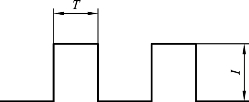

如图5-4所示,脉冲宽度T会影响间隙(电极与工件间的距离)、去除率和电极损耗。脉冲宽度越宽,间隙越大,电极损耗和去除率越小,粗糙度增大。脉冲宽度越窄,间隙越小,电极损耗和去除率加大,粗糙度减少。

放电前,极间空载电压U已经存在,如图5-5所示。U值越高,工件与电极间的间隙越大,这样可改善冲液条件。此参数可作为优化参数时使用。

峰值电流I与电极上的负载电流一致。I值越大,间隙值越大,工件的粗糙度越大;I值越小,间隙值越小,工件的粗糙度越小。

图5-4 脉冲宽度

图5-5 空载电压

通常情况下,在确定了工件材料和电极材料、型腔尺寸、表面粗糙度等基本参数后,电火花机床的控制软件会自动匹配上述核心参数并执行加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。