电火花加工,又称为放电加工(简称EDM),是一种直接利用电能和热能进行加工的工艺。它与金属切削加工的原理完全不同,在加工过程中,使工具和工件之间不断产生脉冲性的火花放电,靠放电时产生的局部、瞬时的高温将金属腐蚀下来。这种利用火花放电时产生的电腐蚀现象对金属材料进行加工的方法叫电火花加工。

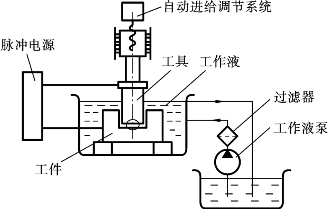

在电火花加工中,工具电极和工件分别接脉冲电源的两极,并且要浸入工作液中,或者把工作液充入放电间隙内。通过控制系统的间隙自动控制模块控制工具电极向工件做进给运动,当两个电极间的间隙达到特定的距离时,两个电极上所施加的脉冲电压会将工作液击穿,从而产生火花放电。

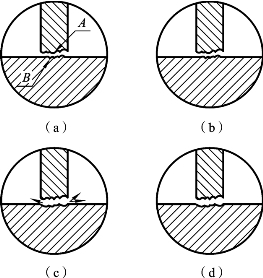

如图5-1所示,工件与工具分别与脉冲电源的两个输出端相连接。机床的自动进给调节系统能够使工具和工件间经常保持特定的放电间隙,当两极之间加上脉冲电压后,就会在当前的条件下在某一间隙最小处或绝缘强度最弱处击穿电加工介质,从而在该局部点上产生火花放电现象,瞬间产生的高温会熔化工具和工件表面的局部,甚至气化,从而将金属腐蚀下来,达到按要求改变材料的形状和尺寸的加工工艺。这一过程大致分为以下几个阶段,如图5-2所示。

图5-1 电火花加工的原理

图5-2 电火花加工四个阶段

(a)电离、放电;(b)热膨胀;(c)抛出金属;(d)消电离

1.电离、放电

工具电极与工件电极缓慢靠近,极间的电场强度越来越大,由于两电极的微观表面是凹凸不平的,因此在两极间距离最近的A、B两点初电场强度最大,如图5-2(a)所示。液体介质在强大的电场作用下,形成了带负电的粒子和带正电的粒子,电场越大带电粒子就越多,最终导致液体介质电离、击穿,形成放电通道。

2.热膨胀

形成放电通道后,通道间带负电的粒子在电场的加速作用下奔向正极,带正电的粒子在电场作用下奔向负极,这一过程中粒子间相互撞击,通道瞬间达到很高的温度使工作液变为气体,然后热量向四周扩散,使两电极表面的金属材料开始熔化直至沸腾气化。工作液和金属气化后体积急剧膨胀,具有爆炸性,如图5-2(b)所示。

3.抛出金属(www.daowen.com)

正负电极间产生的电火花现象使放电通道产生高温高压。通道中心的压力最高,工作液和金属气化后不断向外膨胀,形成内外瞬间压力差,高压力处的熔融金属液体和蒸气被排挤,抛出放电通道,大部分被抛出到工作液中,如图5-2(c)所示。

4.消电离

电火花放电过程中产生的电蚀产物来不及排除和扩散,产生的热量不能及时传出,会使该处介质局部过热。局部过热的工作液高温分解、积碳,使得加工无法继续进行,并烧坏电极。因此为了保证电火花加工过程的正常进行,在两次放电之间必须有足够的时间间隔充分排除电蚀产物,恢复放电通道的绝缘性,使工作液介质消电离,如图5-2(d)所示。

脉冲放电经历电离、放电,热膨胀,抛出金属,消电离四个阶段后会经过一个脉冲间隔时间,之后第二个脉冲电压又会加载到两个电极上,在当前电极间距离相对最近或绝缘强度最弱处再次击穿放电,又会电蚀出一个小凹坑。这样持续下去,整个加工表面将形成无数小凹坑。这个放电循环过程每秒钟会重复几千次乃至上万次,在工件表面形成许许多多非常小的凹坑,这种过程就称为电蚀现象。随着工具电极不断地进给,工具电极的轮廓及相关尺寸就被精确地加工在工件表面上,从而达到成型加工的目的。尽管每个脉冲放电周期所蚀除的金属量很少,但是因为每秒有成千上万次脉冲放电发生,累积就能蚀除较多的金属,所以具有一定的生产效率。只需要改变工具电极的形状或工具电极与工件之间的相对运动方式,就能够加工出所需要的各种复杂的型面。

由电火花加工的基本原理可知,如果要实现电火花加工,应具备如下条件:

(1)工具电极和工件电极之间必须维持合理的距离。

(2)两电极之间必须充入介质。

(3)输送到两电极间的脉冲能量密度应足够大。

(4)放电必须是短时间的脉冲放电。

(5)脉冲放电需重复多次进行。

(6)脉冲放电后的电蚀产物能及时排放至放电间隙之外。

通常用导电性良好、熔点较高、易加工的耐电蚀材料来作为工具电极,如铜、石墨、铜钨合金和钼等。尽管在加工过程中工具电极也有一定损耗,但损耗远小于工件上金属的蚀除量,可忽略不计。

充当放电介质的工作液,在加工过程中还要起冷却、排屑等关键作用。工作液常用黏度较低、闪点较高、性能稳定的液体介质,例如煤油、去离子水和乳化液等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。