1.任务

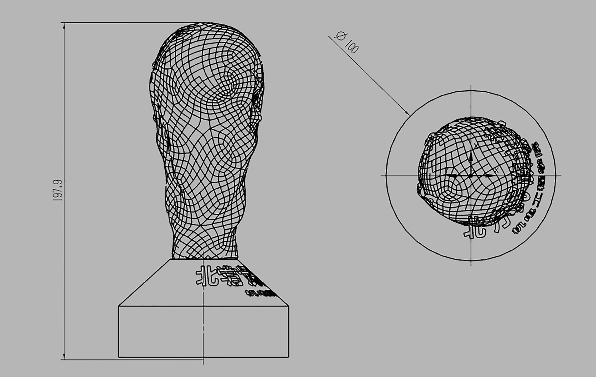

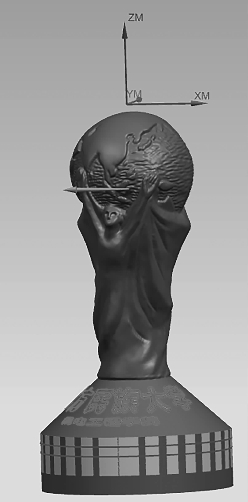

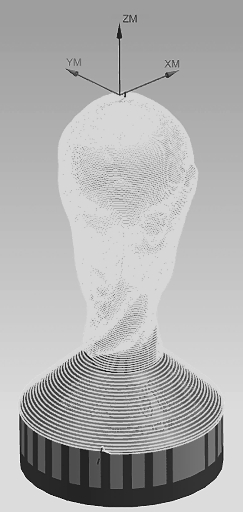

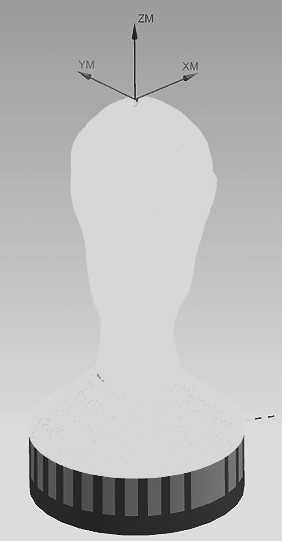

根据如图4-64所示的大力神杯3D图形进行数控编程,利用UG软件加工模块生成合理的刀具路径,然后,对刀具路径进行模拟检查。最后,在五轴加工机床上将其加工出来。

图4-64 待加工的大力神杯模型

2.工艺分析

(1)图纸分析。

打开图形文件,零件工程图纸如图4-65所示,该零件材料为橡胶,外围表面粗糙度为Ra6.3μm,由于该零件是工艺品,所以该零件的全部尺寸的公差为±0.05mm。

(2)加工工艺。

①开料:毛坯大小为φ105mm×240mm的棒料,比图纸尺寸多留出一些材料。这些多留出的材料分两部分:一为用于机床加工时的装夹位;二为顶部加工留出余量。

图4-65 零件工程图纸

②铣削:先铣一端面及外圆,然后掉头,铣削外圆及其他端面,尺寸保证为φ100mm×240mm,其中比图纸尺寸多留出的部分,顶部留0.5mm余量,198.4mm为需要加工的有效型面,其余41.6mm的长度部分为夹持位。

③五轴数控铣:加工外形曲面。夹持位为φ100mm×41.6mm的圆柱,采取三爪卡盘进行装夹。先对左右两半部分进行型腔铣定位粗铣加工,再定位进行半精加工,接着进行变轴曲面轮廓铣的精加工,最后用小刀具刻字。

本例是细长杆结构零件,加工时要防止变形,可以通过装夹牢靠、减少开粗及半精加工的切削量等工艺方法实现。

④切割:切除多余的夹持料。

(3)数控铣加工程序。

①开粗刀路K01A,使用刀具为D20平底刀,余量为0.5mm,层深为2mm。

②外形曲面半精加工刀路K01B,使用刀具为D8R4球头刀,余量为0.2mm,步距为0.15mm。

③外形曲面精加工刀路K01C,使用刀具为D4R2球头刀,余量为0mm,步距按残余高度0.01mm。

④刻字刀路K03D,使用刀具为D1R0.5球头刀,余量为0。

3.编程准备

在加工条中选【开始】→【加工】,进入加工模块![]() 。如果是初次进入加工模块时,系统会弹出【加工环境】对话框,选择

。如果是初次进入加工模块时,系统会弹出【加工环境】对话框,选择![]() 多轴铣削模板。为了简化操作,本例已经进行了设置,要点如下。

多轴铣削模板。为了简化操作,本例已经进行了设置,要点如下。

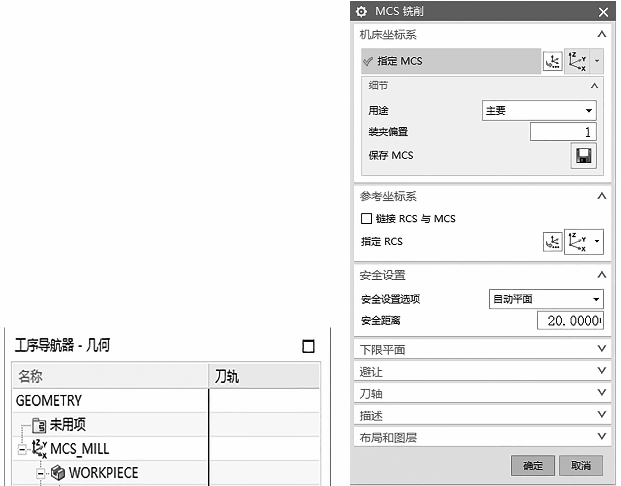

(1)在![]() 里,创建加工坐标系、安全高度、毛坯体。

里,创建加工坐标系、安全高度、毛坯体。

本例加工坐标系暂时用建模时的坐标系,安全距离为“20”,其余参数设置如图4-66所示。

图4-66 设置加工坐标系

(2)定义毛坯几何体。

在毛坯几何体![]() 的【指定部件】栏里选取所有面,【指定毛坯】采用

的【指定部件】栏里选取所有面,【指定毛坯】采用![]() 创建,如图4-67所示。

创建,如图4-67所示。

图4-67 定义毛坯集合体

(3)创建刀具。

在![]() 里,创建加工所用刀具,结果如图4-68所示。

里,创建加工所用刀具,结果如图4-68所示。

图4-68 创建加工所用刀具

(4)创建空白程序组。

在![]() 里,通过复制现有的程序组然后修改名称的方法来创建,结果如图4-69所示。

里,通过复制现有的程序组然后修改名称的方法来创建,结果如图4-69所示。

图4-69 创建空白程序组

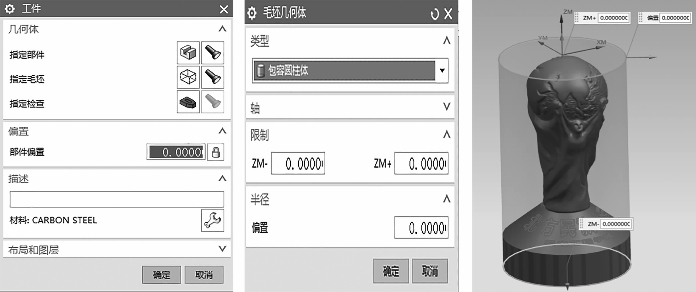

4.创建开粗刀路

创建两个不同轴线方向的三轴型腔铣操作:①轴线方向为+X的型腔铣;②轴线方向为-X的型腔铣操作。

(1)创建轴线方向为+X的型腔铣。

①设置工序参数。

在主工具栏里单击![]() 按钮,系统弹出【创建工序】对话框,在【类型】中选

按钮,系统弹出【创建工序】对话框,在【类型】中选![]() ,【工序子类型】选【型腔铣】按钮

,【工序子类型】选【型腔铣】按钮![]() ,【位置】中的参数按图4-70所示设置。

,【位置】中的参数按图4-70所示设置。

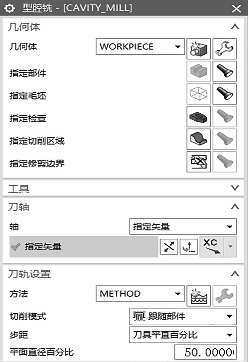

②设置刀轴方向。

在图4-70所示对话框中单击【确认】按钮,系统进入【型腔铣】对话框,在【刀轴】栏里,单击【轴】右侧的下三角符号![]() ,在弹出的下拉菜单里选取【指定矢量】选项,在系统弹出的【指定矢量】栏的右侧单击下三角符号

,在弹出的下拉菜单里选取【指定矢量】选项,在系统弹出的【指定矢量】栏的右侧单击下三角符号![]() ,在弹出的下拉菜单里选取正+X轴方向

,在弹出的下拉菜单里选取正+X轴方向![]() 选项,如图4-71所示。

选项,如图4-71所示。

③设置切削模式。

在图4-72所示的【型腔铣】对话框里,设置【切削模式】为![]() 。

。

图4-70 设置工序参数

图4-71 定义刀轴

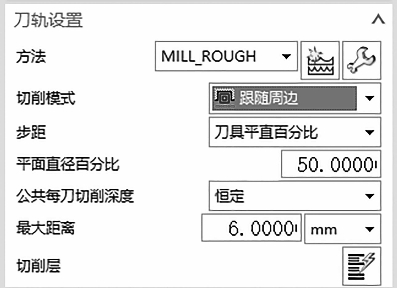

④设置切削层参数。

图4-72 定义切削模式参数

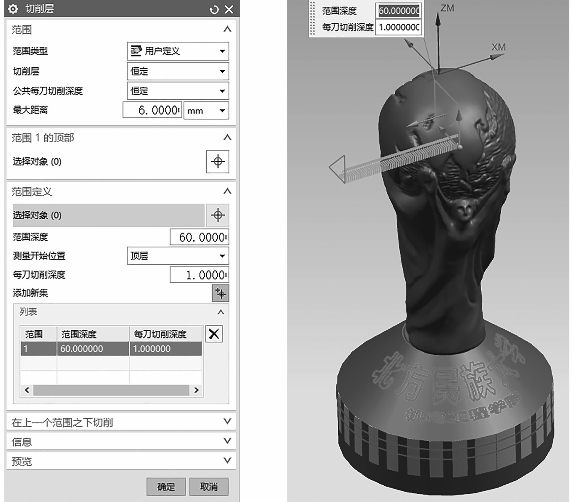

在图4-72所示的【型腔铣】对话框里单击【切削层】按钮![]() ,系统弹出【切削层】对话框,设置【范围类型】为

,系统弹出【切削层】对话框,设置【范围类型】为![]() ,设置层深【最大距离】为“1”,按回车键,系统自动选取了【范围定义】栏,输入【范围深度】为“60”,单击【确认】按钮,如图4-73所示。

,设置层深【最大距离】为“1”,按回车键,系统自动选取了【范围定义】栏,输入【范围深度】为“60”,单击【确认】按钮,如图4-73所示。

图4-73 定义切削层参数

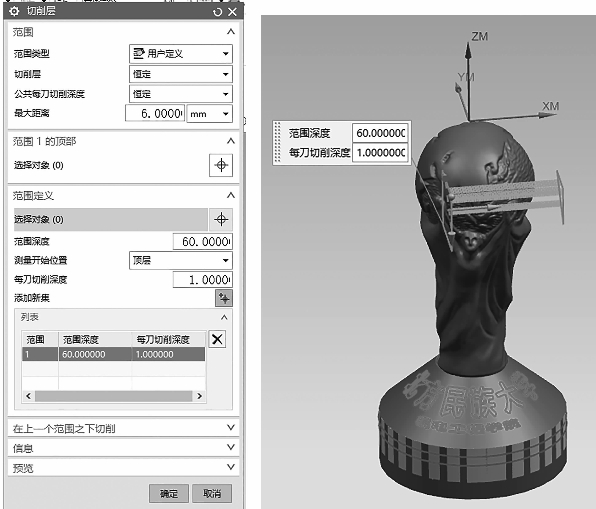

⑤设置切削参数。

在系统返回的【型腔铣】对话框里单击【切削参数】按钮![]() ,系统弹出【切削参数】对话框,选取【策略】选项卡,设置【刀路方向】为“向内”,如图4-74(a)所示。

,系统弹出【切削参数】对话框,选取【策略】选项卡,设置【刀路方向】为“向内”,如图4-74(a)所示。

在【余量】选项卡中,选取【使底面余量和侧面余量一致】复选框,设置【部件侧面余量】为“0.5”,如图4-74(b)所示。

在【拐角】选项卡中,设置【光顺】为“所有刀路”,半径为“0.5”,如图4-74(c)所示。

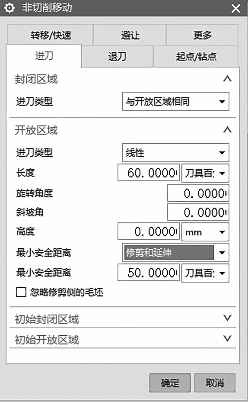

⑥设置非切削移动参数。

在系统返回的【型腔铣】对话框里单击【非切削移动】按钮![]() ,系统弹出【非切削移动】对话框,选取【进刀】选项卡,在【封闭区域】栏里,设置【进刀类型】为“与开放区域相同”,在【开放区域】栏里,设置【进刀类型】为“线性”,如图4-75所示,【长度】为刀具直径的50%,选取【修剪至最小安全距离】复选框。单击【确定】按钮。

,系统弹出【非切削移动】对话框,选取【进刀】选项卡,在【封闭区域】栏里,设置【进刀类型】为“与开放区域相同”,在【开放区域】栏里,设置【进刀类型】为“线性”,如图4-75所示,【长度】为刀具直径的50%,选取【修剪至最小安全距离】复选框。单击【确定】按钮。

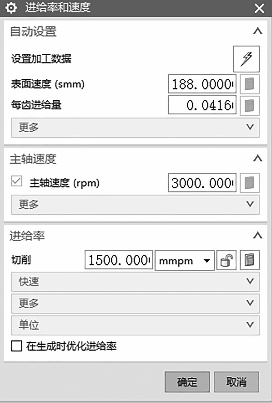

⑦设置进给率和转速参数。

在【型腔铣】对话框里单击【进给率和速度】按钮![]() ,系统弹出【进给率和速度】对话框,设置【主轴速度(rpm)】为“3000”,【进给率】中的【切削】为“1500”,单击【计算】按钮

,系统弹出【进给率和速度】对话框,设置【主轴速度(rpm)】为“3000”,【进给率】中的【切削】为“1500”,单击【计算】按钮![]() ,如图4-76所示,然后单击【确定】按钮。

,如图4-76所示,然后单击【确定】按钮。

图4-74 定义切削参数

图4-75 定义进刀参数

图4-76 设置进给率和速度参数

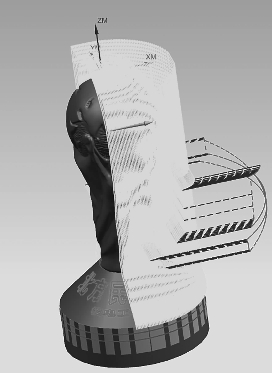

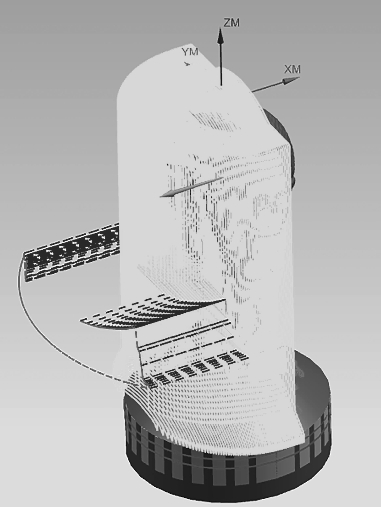

⑧生成刀路。

在系统返回到的【型腔铣】对话框里单击【生成】按钮![]() ,系统计算出刀路,如图4-77所示,然后单击【确定】按钮。

,系统计算出刀路,如图4-77所示,然后单击【确定】按钮。

(2)创建轴线方向为-X的型腔铣。

方法:复制刀路修改参数。

①复制刀路。

在导航里右击刚生成的刀路![]() ,在弹出的快捷菜单里选取

,在弹出的快捷菜单里选取![]() ,再次右击鼠标,在弹出的快捷菜单里选取

,再次右击鼠标,在弹出的快捷菜单里选取![]() ,在导航器里出现了新刀路。如图4-78所示。

,在导航器里出现了新刀路。如图4-78所示。

图4-77 生成+X方向的开粗刀路

图4-78 复制新刀路

②修改刀轴方向。

双击刚生成的刀路,系统弹出【型腔铣】对话框,在【刀轴】栏里单击【指定矢量】的【反向】按钮![]() 。这时图形显示刀轴方向发生了变化,如图4-79所示。

。这时图形显示刀轴方向发生了变化,如图4-79所示。

图4-79 修改刀轴方向

③修改切削层深度。

在【型腔铣】对话框里单击【切削层】按钮![]() ,系统弹出【切削层】对话框,修改【范围深度】为“62”,如图4-80所示,单击【确定】按钮。

,系统弹出【切削层】对话框,修改【范围深度】为“62”,如图4-80所示,单击【确定】按钮。

④生成刀路。

在系统返回到的【型腔铣】对话框里,单击【生成】按钮![]() ,系统计算出刀路,如图4-81所示,单击【确定】按钮。

,系统计算出刀路,如图4-81所示,单击【确定】按钮。

5.创建外形曲面半精加工刀路

方法:采取变轴曲面轮廓铣。

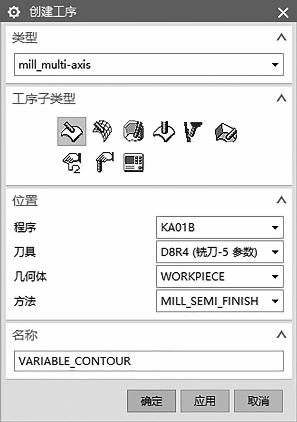

①设置工序参数。

在操作导航器中选取程序组K01B,右击鼠标在弹出的快捷菜单里选【插入】→【工序】命令,系统进入【创建工序】对话框,在【类型】中选![]() ,【工序子类型】中选【

,【工序子类型】中选【![]() (可变轮廓铣)】按钮

(可变轮廓铣)】按钮![]() ,【位置】中的参数按图4-82所示设置。

,【位置】中的参数按图4-82所示设置。

图4-80 修改切削层参数

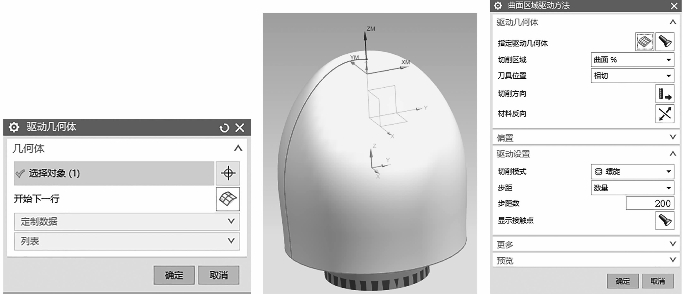

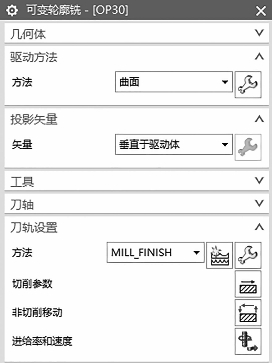

②设置驱动方法。

在图4-82所示的对话框里单击【确定】按钮,系统弹出【可变轮廓铣】对话框,在【驱动方法】栏里单击【方法】右侧的下三角符号![]() ,在弹出的下拉菜单里选取【曲面】选项,在系统弹出的【驱动方法】警告信息框里单击【确定】按钮,系统弹出【曲面区域驱动方法】对话框,如图4-83所示。

,在弹出的下拉菜单里选取【曲面】选项,在系统弹出的【驱动方法】警告信息框里单击【确定】按钮,系统弹出【曲面区域驱动方法】对话框,如图4-83所示。

在【曲面区域驱动方法】对话框里,单击【指定驱动几何体】按钮![]() ,选取曲面,在系统弹出的【驱动几何体】对话框里单击【确定】按钮,系统又返回到【曲面区域驱动方法】对话框里,初步设置驱动参数,设置【切削模式】为

,选取曲面,在系统弹出的【驱动几何体】对话框里单击【确定】按钮,系统又返回到【曲面区域驱动方法】对话框里,初步设置驱动参数,设置【切削模式】为![]() ,步距为“数量”,【步距数】为“200”,如图4-84所示。

,步距为“数量”,【步距数】为“200”,如图4-84所示。

在【曲面区域驱动方法】对话框里,单击【切削方向】按钮![]() ,在图形上选取如图4-85所示的箭头作为切削方向。(https://www.daowen.com)

,在图形上选取如图4-85所示的箭头作为切削方向。(https://www.daowen.com)

在【曲面区域驱动方法】对话框里,单击【材料方向】按钮![]() ,调整箭头使之朝外,如图4-86所示,单击【确定】按钮。

,调整箭头使之朝外,如图4-86所示,单击【确定】按钮。

图4-81 生成X轴负方向的开粗刀路

图4-82 设置工序参数

图4-83 设置驱动

图4-84 初步设置驱动参数

图4-85 指定切削方向

图4-86 调整材料方向

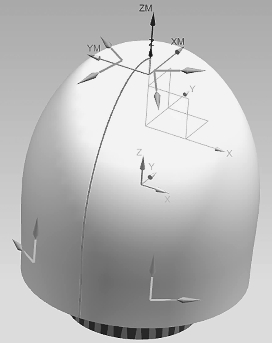

③设置投影矢量。

在系统返回到的【可变轮廓铣】对话框中,展开【矢量投影】栏,单击【矢量】右侧的下三角![]() ,在弹出的下拉菜单选取【垂直于驱动体】选项,如图4-87所示。

,在弹出的下拉菜单选取【垂直于驱动体】选项,如图4-87所示。

图4-87 设置投影矢量

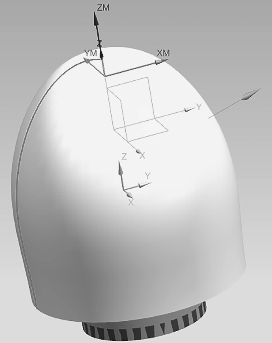

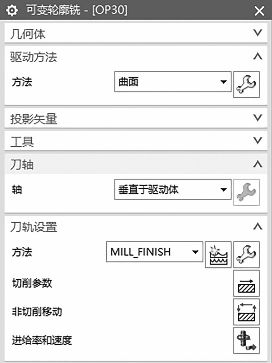

④设置刀轴。

在系统返回到的【可变轮廓铣】对话框中,展开【刀轴】栏,单击【轴】右侧的下三角符号![]() ,在弹出的下拉菜单选取【垂直于驱动体】选项,如图4-88所示。

,在弹出的下拉菜单选取【垂直于驱动体】选项,如图4-88所示。

图4-88 设置刀轴

⑤设置切削参数。

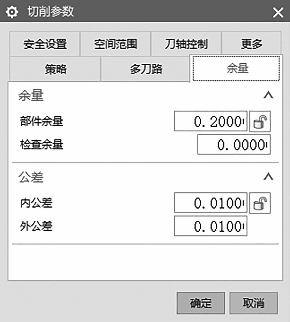

在【可变轮廓铣】对话框里单击【切削参数】按钮![]() ,系统弹出【切削参数】对话框,选取【余量】选项卡,设置【部件余量】为“0.2”,【内公差】为“0.01”,【外公差】为“0.01”,如图4-89所示,单击【确定】按钮。

,系统弹出【切削参数】对话框,选取【余量】选项卡,设置【部件余量】为“0.2”,【内公差】为“0.01”,【外公差】为“0.01”,如图4-89所示,单击【确定】按钮。

图4-89 设置切削参数

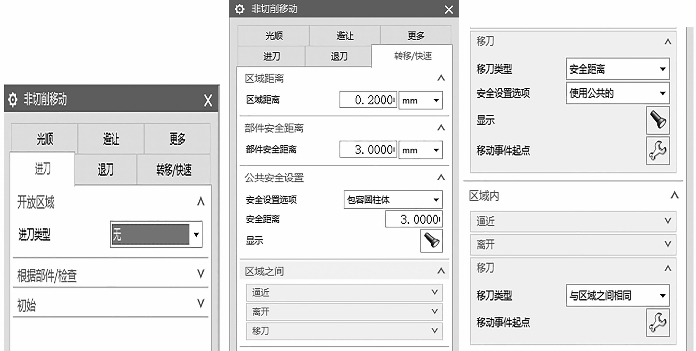

⑥设置非切削移动参数。

在系统返回到的【可变轮廓铣】对话框中单击【非切削移动】按钮![]() ,系统弹出【非切削移动】对话框,选取【进刀】选项卡,设置【圆弧角度】为45°,如图4-90所示。

,系统弹出【非切削移动】对话框,选取【进刀】选项卡,设置【圆弧角度】为45°,如图4-90所示。

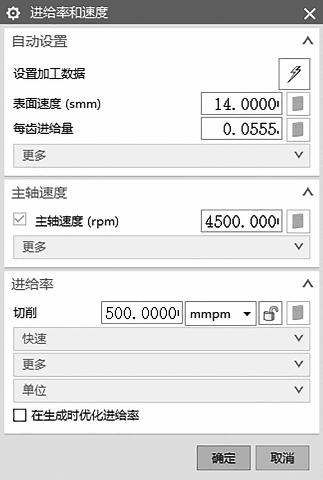

⑦设置进给率和转速参数。

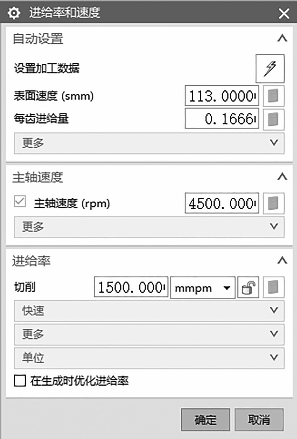

在【可变轮廓铣】对话框中单击【进给率和速度】按钮![]() ,系统弹出【进给率和速度】对话框,设置【主轴速度(rpm)】为“4500”,【进给率】的【切削】为“1500”,如图4-91所示,单击【确定】按钮。

,系统弹出【进给率和速度】对话框,设置【主轴速度(rpm)】为“4500”,【进给率】的【切削】为“1500”,如图4-91所示,单击【确定】按钮。

图4-90 设置非切削参数

图4-91 设置进给率和转速

⑧生成刀路。

在系统返回到的【可变轮廓铣】对话框里,单击【生成】按钮![]() ,系统计算出刀路,如图4-92所示,单击【确定】按钮。

,系统计算出刀路,如图4-92所示,单击【确定】按钮。

图4-92 生成粗加工刀路

6.创建外形曲面精加工刀路

方法:复制刀路然后修改参数得到新的刀路。

①复制刀路。

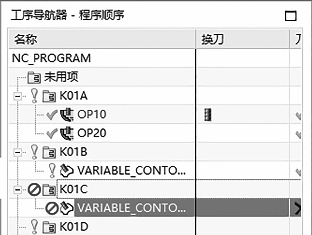

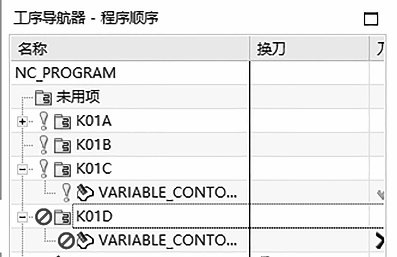

在导航里右击K01B中生成的刀路,在弹出的快捷菜单里选取![]() ,再选取K01C程序组,右击鼠标,在弹出的快捷菜单里选取

,再选取K01C程序组,右击鼠标,在弹出的快捷菜单里选取![]() ,于是在K01C中生成了新刀路,如图4-93所示。

,于是在K01C中生成了新刀路,如图4-93所示。

②设置工具。

双击刚复制的刀路,系统弹出【可变轮廓铣】对话框,在【工具栏】中单击【刀具】右侧的下三角符号![]() ,在弹出的下拉菜单里选取【D4R2】选项,如图4-94所示。

,在弹出的下拉菜单里选取【D4R2】选项,如图4-94所示。

③设置驱动方法。

在【驱动方法】栏,单击【方法】的【编辑】按钮![]() ,系统弹出【曲面区域驱动方法】对话框,步距为“残余高度”,【最大残余高度】为“0.01”,如图4-95所示。

,系统弹出【曲面区域驱动方法】对话框,步距为“残余高度”,【最大残余高度】为“0.01”,如图4-95所示。

图4-93 复制刀路

图4-94 修改刀具参数

图4-95 修改驱动参数

④生成刀路。

在系统返回到的【可变轮廓铣】对话框里,单击【生成】按钮![]() ,系统计算出刀路,如图4-96所示,单击【确定】按钮。

,系统计算出刀路,如图4-96所示,单击【确定】按钮。

图4-96 生成曲面精加工刀路

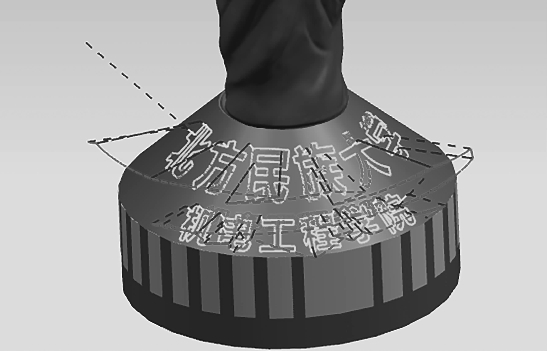

7.创建刻字精加工刀路

方法:创建一个多轴曲面加工刀路,采用曲线驱动,复制曲面轮廓铣刀路,然后修改参数。

①复制刀路。

在导航里右击K01C中生成的刀路,在弹出的快捷菜单里选取![]() ,再选取K01D程序组,右击鼠标,在弹出的快捷菜单里选取

,再选取K01D程序组,右击鼠标,在弹出的快捷菜单里选取![]() ,于是在K01D中生成了新刀路,如图4-97所示。

,于是在K01D中生成了新刀路,如图4-97所示。

图4-97 复制刀路

②修改驱动方法。

双击刚复制的刀路,在系统弹出的【可变轮廓铣】对话框里,设置【驱动方法】为![]() ,在系统弹出的【驱动方法】警告信息框里单击【确定】按钮,系统弹出【曲线/点驱动方法】对话框,展开【列表】栏,在图形上选取“北方民族大学机电工程学院”文字,如图4-98所示,单击【确定】按钮。注意:每一个独立的笔画线条选取完成以后,就单击鼠标中键,选下一个封闭线条。

,在系统弹出的【驱动方法】警告信息框里单击【确定】按钮,系统弹出【曲线/点驱动方法】对话框,展开【列表】栏,在图形上选取“北方民族大学机电工程学院”文字,如图4-98所示,单击【确定】按钮。注意:每一个独立的笔画线条选取完成以后,就单击鼠标中键,选下一个封闭线条。

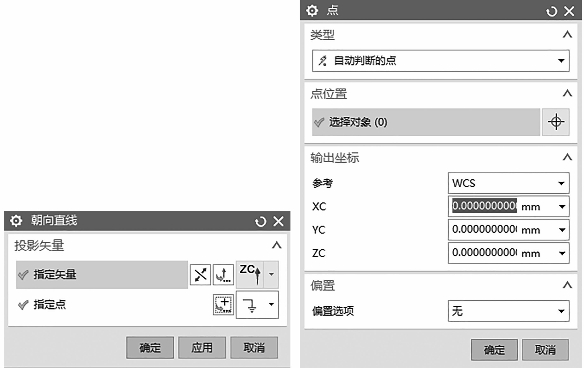

③设置投影矢量。

在【可变轮廓铣】对话框里,展开【投影矢量】栏,设置【矢量】为![]() ,随后系统弹出【朝向直线】对话框,设置【指定矢量】为

,随后系统弹出【朝向直线】对话框,设置【指定矢量】为![]() ,再点击【指定点】按钮

,再点击【指定点】按钮![]() ,在系统弹出的【点】对话框里,检查XC、YC、ZC均为0,单击【确定】按钮,如图4-99所示。

,在系统弹出的【点】对话框里,检查XC、YC、ZC均为0,单击【确定】按钮,如图4-99所示。

④修改刀具及刀轴参数。

在【可变轮廓铣】对话框里,展开【刀具】栏,修改【刀具】为![]() 。

。

展开【刀轴】栏,修改【轴】为![]() ,随后系统弹出【远离直线】对话框,设置【指定矢量】为

,随后系统弹出【远离直线】对话框,设置【指定矢量】为![]() ,再点击【指定点】按钮

,再点击【指定点】按钮![]() ,在系统弹出的【点】对话框里,检查XC、YC、ZC均为0,单击【确定】按钮,如图4-100所示。

,在系统弹出的【点】对话框里,检查XC、YC、ZC均为0,单击【确定】按钮,如图4-100所示。

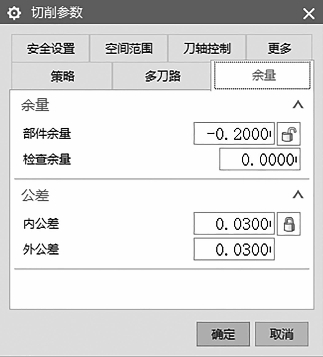

⑤设置切削参数。

在【可变轮廓铣】对话框里单击【切削参数】按钮![]() ,系统弹出【切削参数】对话框,选取【余量】选项卡,设置【部件余量】为“-0.2”,【内公差】为“0.03”,【外公差】为“0.03”,单击【确定】按钮,如图4-101所示。

,系统弹出【切削参数】对话框,选取【余量】选项卡,设置【部件余量】为“-0.2”,【内公差】为“0.03”,【外公差】为“0.03”,单击【确定】按钮,如图4-101所示。

图4-98 选取图形上的文字

图4-99 定义朝向的直线

图4-100 修改刀具及刀轴参数

图4-101 设置切削参数

⑥设置非切削移动参数。

在系统弹出的【可变轮廓铣】对话框里单击【非切削移动】按钮![]() ,系统弹出【非切削移动】对话框,选取【进刀】选项卡,设置【开放区域】的进刀类型为“无”。

,系统弹出【非切削移动】对话框,选取【进刀】选项卡,设置【开放区域】的进刀类型为“无”。

在【转移/快速】选项卡中,设置【区域距离】为“0.2”,在【公共安全设置】选项卡中,设置【安全设置选项】为“包容圆柱体”,【安全距离】为“3”。在【区域内】选项卡中,【移刀类型】为“与区域之间相同”,单击【确定】按钮,如图4-102所示。

⑦设置进给率和转速参数。

图4-102 设置非切削移动参数

在【可变轮廓铣】对话框中单击【进给率和速度】按钮![]() ,系统弹出【进给率和速度】对话框,修改【进给率】选项卡中的【切削】为“500”,单击【确定】按钮,如图4-103所示。

,系统弹出【进给率和速度】对话框,修改【进给率】选项卡中的【切削】为“500”,单击【确定】按钮,如图4-103所示。

图4-103 设置进给和转速

⑧生成刀路。

在系统返回到的【可变轮廓铣】对话框中,单击【生成】按钮![]() ,系统计算出刀路,单击【确定】按钮,如图4-104所示。

,系统计算出刀路,单击【确定】按钮,如图4-104所示。

图4-104 生成刻字刀路

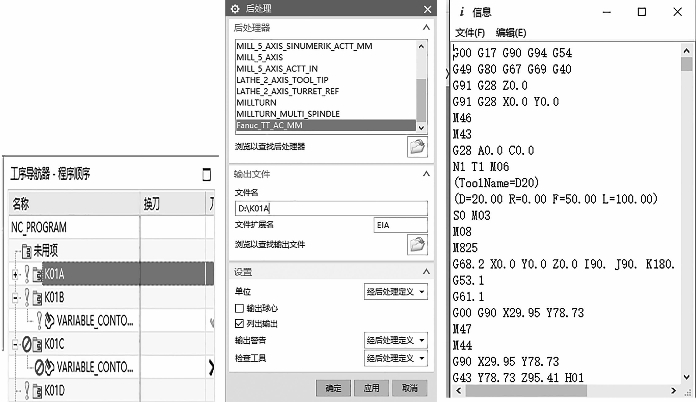

8.后处理

本项目将在XYZAC双转台型机床进行加工。

在导航器里,切换到【程序顺序视图】,选取第1个程序组K01A,在主工具栏里单击按钮![]() ,系统弹出【后处理】对话框,选取后处理器Fanuc_TT_AC_MM,在【文件名】栏里输入“D:\K01A”,单击【应用】按钮,如图4-105所示。

,系统弹出【后处理】对话框,选取后处理器Fanuc_TT_AC_MM,在【文件名】栏里输入“D:\K01A”,单击【应用】按钮,如图4-105所示。

图4-105 后处理

在导航器里选取K01B,输入文件名为“D:\K01B”。同理,对其他程序组进行后处理。

9.实际加工

将所生成的程序拷贝到U盘中,然后根据机床操作步骤传输到机床进行实际加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。