1.五轴加工中心的分类

五轴数控机床可以根据不同的方式进行分类,一般按照运动轴配置的不同,五坐标联动数控机床按轴的类型主要分为三种:双转台型(TTTRR)、双摆头型(RRTTT)、转台-摆头型(RTTTR),其性能分别如下所述。

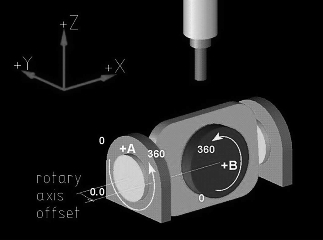

(1)五坐标联动双转台型机床。

这类机床的优点是旋转坐标有足够的行程范围,工艺性能好。机床总体刚性较好,因为转台的刚性比摆头的刚性高得多。加装独立式刀库及换刀机械手可以变为加工中心。但转台坐标驱动功率较大是双转台机床的主要缺陷,且坐标系转换关系较复杂,如图4-45所示。

图4-45 双转台型机床(TTTRR)

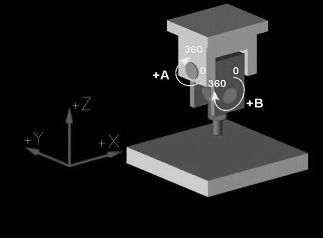

(2)五坐标联动双摆头型机床。

由于刀具双摆动,这类机床总体刚性不好,这是由摆动坐标的刚性较低造成的。这类机床的优点是摆动坐标驱动功率较小,工件装卡方便而且机床坐标转换关系简单,如图4-46所示。

图4-46 双摆头型机床(RRTTT)

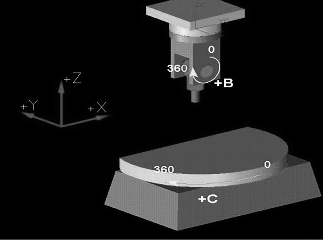

(3)五坐标联动一转台一摆头机床。

一转台一摆头式机床性能则介于上述两者之间,如图4-47所示。(www.daowen.com)

图4-47 转台-摆头机床(RTTTR)

2.五轴机床加工的特点

1)五轴加工的优点

(1)它可以加工一般三轴数控机床所不能加工或很难一次装夹完成加工的连续、平滑的自由曲面。如航空发动机和汽轮机的叶片、舰艇用的螺旋推进器以及许许多多具有特殊曲面和复杂型腔、孔位的壳体模具等。比如,用普通三轴数控机床加工时,由于其刀具相对于工件的位置角在加工过程不能变,加工某复杂自由曲面时,就有可能产生干涉或欠加工;而用五轴联动机床加工时,则由于刀具/工件的位置角在加工过程中随时可以调整,就可以避免刀具/工件的干涉,并能一次装夹完成全部加工。

(2)它可以提高空间自由曲面的加工精度、质量和效率。例如,用三轴机床加工复杂曲面时,多采用球头铣刀,球头铣刀以点接触成形,切削效率低,而且刀具/工件位置角在加工过程中不能调整,既难保证用球头铣刀上的最佳切削点进行切削,而且也可能出现切削点落在球头刀上线速度等于零的旋转中心线上的情况。

(3)符合工件一次装夹便可完成全部或大部分加工的机床发展方向。如有些复杂曲面和斜孔、斜面等,如果用传统机床或三轴数控机床来加工,必须用多台机床,经过多次定位安装才能完成。这样不仅设备投资大,占用生产面积多,生产加工周期长,而且精度、质量还难以保证。若用五轴机床则能实现工件一次装夹完成全部或大部分加工。

2)五轴加工的难点

早在20世纪60年代,国外航空工业为了加工一些具有连续平滑而复杂的自由曲面大件时,就已开始采用五轴加工的方法和机床,但一直没能在更多的行业中获得广泛应用,只是近几年来才有了较快的发展。究其原因,主要是五轴加工存在着很多难点。

(1)编程复杂、难度大。因为五轴加工不同于三轴,它除了3个直线运动外,还有2个旋转运动参与,其所形成的合成运动的空间轨迹非常复杂和抽象。例如,为了加工出所需的空间自由曲面,往往需通过多次坐标变换和复杂的空间几何运算;同时还要考虑各轴运动的协调性,避免干涉、冲撞以及插补运动要适时适量等,以保证所要求的加工精度和表面质量,编程难度大。

(2)对数控及伺服控制系统要求高。由于五轴加工需要J个轴协调运动,而且合成运动中有旋转运动的加入,这不仅增加了插补运算的工作量,而且旋转运动的微小误差有可能被放大从而大大影响加工的精度,因此数控系统要有较高的运算速度和精度。另外,五轴加工机床的机械配置有刀具旋转方式、工件旋转方式和两者的混合方式,数控系统也必须满足不同配置的要求。所有这些要求,无疑都将增加数控系统结构的复杂性和开发的难度。

(3)五轴机床的机械结构设计也比三轴机床更复杂和困难。因为机床要增加两个旋转轴坐标,就必须采用能倾斜和转动的工作台或能转动和摆动的主轴头部件。增加的这两个部件,既要求其结构紧凑,又要具有足够大的力矩和运动的灵敏性及精度,这显然比设计和制造普通三轴加工机床难多了。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。