1)机床开机(先强电再弱电)

(1)打开主控电源;

(2)将电器柜上的旋钮开关旋至“ON”位置;

(3)开启系统电源开关;

(4)以顺时针方向转动紧急停止开关;

2)返回参考点(或返回零点)

开机后首先就是要使机床回参考点,一般又叫回零。有些系统回参考点后坐标显示(0,0),但并不是所有的系统都是显示(0,0),此坐标数值由生产厂家设定。

(1)将主功能旋钮右旋到底至机床回零状态,此时屏幕左下角出现REF;

(2)按“POS”(位置)键;

(3)按“综合”软键;

(4)注意观察屏幕上显示的机械坐标,手动按住“X+”直至X坐标值变为0,同样按住“Z+”直至Z坐标变为0;

(5)回零点时应注意,必须先回X轴,再回Z轴,否则刀架可能与尾座发生碰撞。

3)手动进给

进给运动可分为连续进给和点动进给。两者的区别是:在手动模式下,按下坐标进给键,进给部件连续移动,直到松开坐标进给键为止;在点动状态下,每按一次坐标进给键,进给部件只移动一个预先设定的距离。

(1)将主功能旋钮旋至手动状态,屏幕左下角出现JOG;

(2)调节进给速度倍率旋钮;

(3)按“+X”、“-X”键(或“+Z”、“-Z”键),即可正负向移动相应轴。

4)主轴操作

在手动模式下,可设置主轴转速,启动主轴正、反转和停止,冷却液开、关等。

(1)按“CW”或“CCW”键,即可使主轴正、反向旋转;

(2)按“STOP”键,即可使主轴停转。

5)程序输入

(1)将主功能旋钮左旋到底至编辑状态;

(2)按“PROG”(程序)键;

(3)输入程序号如O0010,按“INSERT”(插入)键,按“EOB”(end of block,行结束标记)键输入分号,再按“INSERT”(插入)键;

(4)程序内容的输入,如输入一行程序,按“EOB键输入分号,再按“INSERT”(插入)键,即输入了一行;

(5)“SHIFT”(转换)键应用,在MDI操作面板上,有些键具有两个功能,如输入“M98P0080;”时,为了输入字母P,应该先按“SHIFT”(转换)键,再按对应的字母键。

6)程序的修改

(1)在某行后面增加一行:将光标移至该行末尾分号处,输入一行程序,按“INSERT”(插入)键;

(2)删除某个字符:将光标移至该字符,按“DELETE”键;删除一行:将光标移至该行行首,多次按“DELETE”键将该行内容逐个删除;

(3)输错内容后修改:如输入6037,按一次“CAN”(取消)键则从右至左删除,变成G03;另外,若输入“G01 X10.Z20.;”后发现应该将Z20改为Z30,可将光标移至Z20处,输入“Z30”,再按“ALTER”(替换)键即可。

7)删除程序

(1)将主功能旋钮左旋到底至编辑状态;

(2)按“PROG”(程序)键;

(3)按“程式”软键;

(4)输入程序号,如O0090;

(5)按“DELETE”(删除)键。

8)刀具补偿值输入

根据刀具的实际参数和位置,将刀尖圆弧半径补偿值和刀具几何磨损补偿值输入与程序对应的存储位置。如果试切加工后发现工件尺寸不符合要求,可根据零件实测尺寸进行刀偏量的修改。例如测得工件外圆直径偏大0.5mm,可进入刀补参数设置界面,将该刀具的X方向补正量改小0.25mm。刀具补偿值设置步骤如下:

(1)按“OFS/SET”(偏置/设置)键;

(2)按光标键“←”“↑”“→”“↓”,选择刀具参数地址;

(3)输入刀补参数;

(4)按“INPUT”(输入)键。

9)图形模拟

(1)将主功能旋钮左旋到底至编辑状态;

(2)按“PROG”(程序)键;

(3)输入程序号,如O0020,按光标键“↑”或“↓”;

(4)将主功能旋钮旋至自动运行状态,屏幕左下角出现MEM;

(5)将机床锁定;

(6)按“CSTM/GR”键;(www.daowen.com)

(7)按屏幕下方“加工图”软键;

(8)按“DRN”键;

(9)按“循环启动”按钮。

10)工件的装夹

数控车床的夹具主要有卡盘和尾座。在工件安装时,若零件长度不是很长,可直接选用三爪自定心长盘装夹;若零件长度较长,可在工件右端面打中心孔,用顶尖顶紧,使用尾座时应注意其位置、套筒行程和夹紧力的大小。

11)刀具的装夹

根据零件加工需求选择好合适的刀片和刀杆后,首先将刀片安装在刀杆上,再将刀杆依次安装到回转刀架上,安装刀具应注意以下几点:

(1)安装前保证刀杆及刀片定位面清洁,无损伤;

(2)将刀杆安装在刀架上时,应保证刀杆方向正确;

(3)安装刀具时需注意使刀尖等高于主轴的回转中心。

12)对刀操作

对刀的目的是确定程序原点在机床坐标系中的位置,对刀点可以设在零件上、夹具上或机床上,对刀时应使对刀点与刀位点重合。数控车床常用的对刀方法有3种:外径刀的试切对刀、机械对刀仪对刀(接触式)、光学对刀仪对刀(非接触式)。

(1)外径刀的试切对刀。

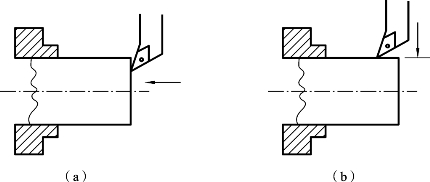

①Z向对刀,如图3-34(a)所示。先用外径刀将工件端面(基准面)车削出来。车削端面后,刀具可以沿X轴方向移动远离工件,但不可Z轴方向移动。Z轴对刀输入“Z0”,测量;

②X向对刀,如图3-34(b)所示。车削任一外径后,使刀具Z向移动远离工件,待主轴停止转动后,测量刚刚车削出来的外径尺寸。例如,测量值为φ50.78mm,则X轴对刀输入:X50.78,测量。

图3-34 外径刀的试切对刀

(a)Z向对刀;(b)X向对刀

(2)机械对刀仪对刀。

数控车床上机械对刀仪对刀是通过刀尖检测系统实现的,刀尖以设定的速度向接触式传感器接近,当刀尖与传感器接触并发出信号时,数控系统立即记下该瞬间的坐标值,并自动修正刀具补偿值。

(3)光学对刀仪对刀。

光学对刀仪对刀的实质是测量出刀具假想刀尖到刀具参考点之间在X向和Z向的长度。利用机外对刀仪可将刀具预先在机床外校对好,以便装上机床就可以使用,大大节省辅助时间。其操作方法是将刀具随同刀架座一起紧固在光学检测对刀仪的刀具台安装座上,摇动X向和Z向进给手柄,使移动部件载着投影放大镜沿着两个方向移动,直到刀尖与放大镜中的十字线交点重合为止,这时通过X和Z向的微型读数器分别读出X和Z向的长度值,即该刀具的对刀长度。

13)自动加工

(1)将主功能旋钮右旋到底至机床回零状态,此时屏幕左下角出现REF;

(2)按“POS”(位置)键;

(3)按屏幕下方“综合”软键;

(4)注意屏幕上显示的机械坐标,手动按住“X+”直至X坐标值变为0,同样按住“Z+”直至Z坐标值变为0;

(5)将主功能旋钮调至编辑或自动状态;

(6)按“PROG”(程序)键;

(7)输入程序号,如O0070,按光标键“↑”或“↓”;

(8)切换至MEM状态,按“循环启动”键执行。

14)零件的测量

工件加工结束应该用相应的测量工具进行检测,检查是否达到加工要求。数控车削加工中常用的量具有以下几种。

(1)游标卡尺是最常用的通用量具,可用于测量工件内外尺寸、宽度、厚度、深度和孔距等。

(2)外径千分尺是利用螺旋副测微原理制成的量具,主要用于各种外尺寸和形位偏差的测量。

(3)内径千分尺主要用于测量内径,也可用于测量槽宽和两个内端面之间的距离。

(4)万能游标角度尺主要用于各种锥面的测量,精度较低。

(5)车削表面粗糙度工艺样板以其工作面粗糙度为标准,将被测工件表面与之比较,从而大致判断工件加工表面的粗糙度等级。

(6)螺纹检测量具有以下几种。

①螺纹千分尺:可用来检测螺纹中径。

②三针:也可用来检测螺纹中径,比螺纹千分尺精度更高。

③螺纹环规:可用来检验外螺纹合格与否,根据不同精度选用不同等级的环规。

④螺纹塞规:可用来检验内螺纹合格与否,根据不同精度选用不同等级的塞规。

⑤工具显微镜:可检测螺纹的各参数,并可测得各参数的具体数值。

15)紧急停止

在机床运行过程中,遇到危险情况,将急停按钮“EMERGENCY Stop”按下,机床立即停止运动,将按钮“EMERGENCY Stop”右旋解锁,按“RESET”键复位。

16)机床关机(先弱电再强电)

(1)按下急停按钮;

(2)关闭系统电源;

(3)将电气开关旋至“OFF”挡;

(4)关闭主控电源。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。