在数控机床加工前,应预先确定工件在机床上的位置,并固定好,以接受加工或检测。将工件在机床上或夹具中定位、夹紧的过程,称为装夹。工件的装夹包含了两个方面的内容:一是定位,确定工件在机床上或夹具中正确位置的过程;二是夹紧,工件定位后将其固定,使其在加工过程中保持定位位置不变的操作。

1.数控车削装夹特点

(1)车床夹具和数控车削夹具要求。

在车床上用于装夹工件的装置称为车床夹具。夹具是用来定位、夹紧被加工工件,并带动工件一起随主轴旋转。车床夹具可分为通用夹具和专用夹具两大类。

车床通用夹具有三爪卡盘、四爪卡盘、弹簧套和通用心轴等。专用夹具是专门为加工某一特定工件的某一工序而设计的夹具,专用夹具的定位精度较高,成本也较高。

为满足数控加工的特点,数控车削加工要求夹具应具有较高的定位精度和刚性,结构简单、通用性强,便于在机床上安装夹具及迅速装卸工件,实现生产自动化。

(2)数控车床工件设计基准与加工定位基准。

适合车削的工件结构一般为回转体结构,回转面直径方向设计基准是回转面中心轴线,轴向设计基准设置在工件的某一端面或几何中心处。数控车床加工轴套类及轮类零件的加工定位基准面一般是工件外圆表面、内圆表面、中心孔、端面。

在车削加工中,较短轴类零件的定位方式通常采用一端圆柱面固定,即用三爪卡盘、四爪卡盘或弹簧套固定工件的圆柱表面。此定位方式对工件的悬伸长度有一定限制,工件悬伸过长会使工件在切削过程中产生变形,还会增大加工误差。

对于切削长度较长的轴类零件可以采用一夹一顶,或采用两顶尖定位。在装夹方式允许的条件下,零件的轴向定位面应尽量选择几何精度较高的端面。

2.典型卡盘夹具及装夹

在数控车床加工中,大多数情况会使用工件或毛坯的外圆来定位。以下几种夹具就是靠圆周来定位的夹具。

1)三爪卡盘

(1)三爪卡盘的特点。

三爪卡盘如图3-18所示,是最常用的车床通用夹具。三爪卡盘是由一个大锥齿轮、三个小锥齿轮、三个卡爪组成。三个小锥齿轮和大锥齿轮啮合,大锥齿轮的背面有平面螺纹结构,三个卡爪等分安装在平面螺纹上。当用扳手扳动小锥齿轮时,大锥齿轮便转动,它背面的平面螺纹就使三个卡爪同时向中心靠近或退出。因为平面矩形螺纹的螺距相等,所以三爪的运动距离相等,有自动定心的作用。

图3-18 三爪卡盘

三爪卡盘最大的优点是可以自动定心,夹持范围大,装夹速度快。不过,三爪卡盘的同轴度存在误差,不适于同轴度要求高的工件二次装夹。

为了防止车削时因工件变形和振动而影响加工质量,工件在三爪自定心卡盘中装夹时,其悬伸长度不宜过长。例如:工件直径≤30mm,其工件悬伸长度不应大于直径的3倍;工件直径>30mm,工件悬伸长度不应大于直径的4倍。同时,合适的工件悬伸长度也可避免工件被车刀顶弯、顶落而造成打刀事故。

(2)卡爪。

CNC车床有两种常用的标准卡盘卡爪,即硬卡爪和软卡爪,如图3-19所示。

图3-19 三爪卡盘的硬卡爪和软卡爪

当卡爪夹持在未加工面上,如铸件或粗糙棒料表面,需要大的夹紧力时,使用硬卡爪;通常为保证刚度和耐磨性,要对硬卡爪进行热处理,以获得较高硬度。

当需要减小两个或多个零件直径跳动偏差,以及已加工表面没有夹痕时,则应使用软卡爪。软卡爪通常用低碳钢制造,在使用前,为配合被夹持工件,要对软卡爪进行通孔加工。

软卡爪装夹的最大特点是工件虽经多次装夹仍能保持一定的位置精度,大大缩短了工件的装夹校正时间。

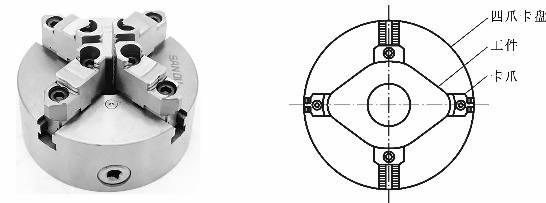

2)可调卡爪式四爪卡盘

可调卡爪式四爪卡盘如图3-20所示。手动旋转基体卡座上的4个卡爪螺杆,使其径向移动,以夹紧零件。加工前,要把工件加工面中心对中到卡盘(主轴)中心。由于装夹后不能自动定心,因此需要用更多的时间来对正和夹紧零件。

图3-20 可调卡爪式四爪卡盘

可调卡爪式四爪卡盘适合装夹形状比较复杂的非回转体,一般用于定位、夹紧不同心或结构不对称的零件表面。(https://www.daowen.com)

3)弹簧卡盘

弹簧卡盘定心精度高,装夹工件快捷方便,常用于精加工的外圆表面定位。它特别适用于尺寸精度较高,表面质量较好的冷拔圆棒料的夹持。它夹持工件的内孔是规定的标准系列,并非任意直径的工件都可以进行夹持。弹簧卡盘的示意图如图3-21所示。

图3-21 弹簧卡盘

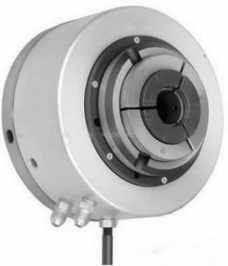

4)液压式卡盘

常见的三爪卡盘有机械式和液压式两种。液压式卡盘,能自动松开夹紧,动作灵敏,装夹迅速、方便,能实现较大夹紧力,能提高生产率和减轻劳动强度,但夹持范围变化小,尺寸变化大时需重新调整卡爪位置。图3-22所示为液压式三爪卡盘。

图3-22 液压式三爪卡盘

自动化程度高的数控车床经常使用液压自定心卡盘,特别适用于批量加工。

液压式卡盘夹紧力的大小可通过调整液压系统的油压控制,以适应棒料、盘类零件和薄壁套筒零件的装夹。

3.轴类零件中心孔定心装夹

中心孔定位夹具在两顶尖间安装工件。对于尺寸较大或加工工序较多的轴类零件,为保证每次装夹时的装夹精度,可用两顶尖装夹。两顶尖定位的优点是定心正确可靠,安装方便,主要用于精度要求较高的零件加工。

(1)中心孔。

中心孔是轴类零件在顶尖上安装的常用定位基准。中心孔的形状应正确,表面粗糙度应适当。

中心孔的60°锥孔与顶尖上的60°锥面相配合,要保证锥孔与顶尖锥面配合贴切,并可存储少量润滑油(黄油)。

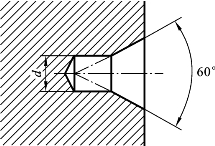

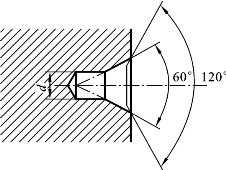

中心孔有A、B、R三种类型,常用的中心孔有A型和B型。

A型中心孔只有60°锥孔。对于精度要求一般、不需要重复使用中心孔的轴类零件,可选用A型中心孔,如图3-23所示。

B型中心孔外端的120°锥面又称保护锥面,用以保护60°锥孔的外缘不被碰坏。对于精度要求高、工序较多、需多次使用中心孔的轴类零件,应选用B型中心孔,如图3-24所示。

A型和B型中心孔,分别用相应的中心钻在车床或专用机床上加工。加工中心孔之前应先将轴的端面车平,防止中心钻折断。

图3-23 A型中心孔形状尺寸

图3-24 B型中心孔形状尺寸

(2)顶尖。

工件装在主轴顶尖和尾座顶尖之间,顶尖作用是对工件定心,并承受工件的重量和切削力。

常用顶尖一般可分为普通顶尖(死顶尖)和回转顶尖(活顶尖)两种。普通顶尖刚性好,定心准确,但与工件中心孔之间因产生滑动摩擦而发热过多,容易将中心孔或顶尖“烧坏”,因此,若尾架采用普通顶尖,则轴的右中心孔应涂上黄油,以减小摩擦,普通顶尖适用于低速加工且精度要求较高的工件。

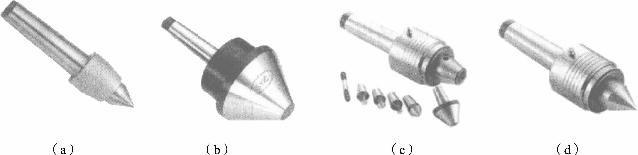

回转顶尖将顶尖与工件中心孔之间的滑动摩擦改为顶尖内部轴承的滚动摩擦,能在很高的转速下正常地工作;但回转顶尖存在一定的装配积累误差,以及当滚动轴承磨损后,会使顶尖产生径向摆动,从而降低加工精度,故一般用于轴的粗车或半精车。常见的各种顶尖如图3-25所示。

图3-25 各种顶尖

(a)普通顶尖;(b)伞形顶尖;(c)可替换顶尖;(d)可注油回转顶尖

如果车床两顶尖轴线不重合(前后方向),车削的工件将成为圆锥体。因此,必须横向调节车床的尾座,使两顶尖轴线重合。尾座套筒在不与车刀干涉的前提下,伸出量应尽量短,以增加刚性和减小振动。两顶尖中心孔的配合应该松紧适当。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。