目前数控装置的种类较多,数控车床可配置不同的数控装置。虽然不同的数控装置功能和具体指令会有所不同,但编程的基本原理和方法是相同的。下面以FANUC系列数控装置为例,介绍一些数控车床的特色指令。

1.主轴转速功能设定指令G50、G96、G97

主轴转速功能有恒线速度控制和恒转速控制两种指令方式,并可限制主轴的最高转速。

1)最高转速限制指令G50

指令格式为

G50 S___

S后面的数字表示的是最高转速,单位为r/min。该指令可防止主轴转速过高,离心力太大会产生危险及影响机床寿命。

例如:G50 S2000;表示最高转速限制为2000r/min。

另外,G50还可用于加工坐标系的设置,指令格式为

G50 X___Z___

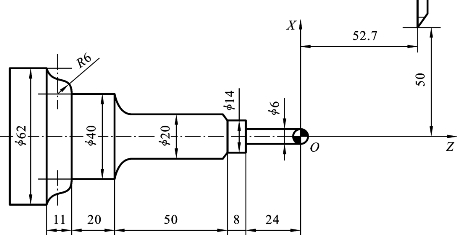

其使用方法与G92类似。图3-3所示为一车削阶梯轴外表面的加工实例,具体加工程序为

O0031;

N001 G50 X100.0 Z52.7;

N002 S800 M03;

N003 G00 X6.0 Z2.0;

N004 G01 Z-20.0 F1.3;

N005 G02 X14.0 Z-24.0 R4.0;

N006 G01 W-8.0;

N007 G03 X20.0 W-3.0 R3.0;

N008 G01 W-37.0;

N009 G02 U20.0 W-10.0 R10.0;

NO10 G01 W-20.0;

NO11 G03 X52.0 W-6.0 R6.0;

N012 G02 U10.0 W-5.0 R5.0;

N013 G00 X100.0 Z52.7;

N014 M05;

N015 M02;

2)恒线速度控制指令G96

指令格式为

G96 S___

S后面的数字表示的是恒定的线速度,单位为m/min。该指令用于车削端面或工件直径变化较大的场合。采用此功能,可保证当工件直径变化时,主轴的线速度不变,从而保证切削速度不变,提高了加工质量。

图3-3 车削加工实例

例如:G96 S180表示切削点线速度为180m/min。

3)恒转速控制指令G97

指令格式为

G97 S___

S后面的数字表示的是转速,单位为r/min。该指令用于车削螺纹或工件直径变化较小的场合。采用此功能,可设定主轴转速并取消恒线速度控制。

例如:G97 S3000表示恒线速度控制取消后主轴转速为3000r/min。

2.T功能指令

T功能指令用于选择加工所用刀具。

指令格式为

T___

T后面通常有两位数字,表示所选择的刀具号码。但也有T后面用四位数字,前两位是刀具号,后两位是刀具长度补偿号,也是刀尖圆弧半径补偿号。

例如:T0303表示选用3号刀具及3号刀具长度补偿值和刀尖圆弧半径补偿值。刀具号和刀具补偿号不必相同,但为了方便通常使它们一致。

T0300表示取消刀具补偿。

3.常用数控车床的一些固定循环指令

1)简单固定循环指令

(1)内径、外径车削循环指令G90。该指令适用于零件的内、外圆柱面(圆锥面)上毛坯余量较大的场合,或直接由棒料车削零件时进行精车前的粗车,以去除大部分毛坯余量。

①直线车削循环。

指令格式为

G90 X(U)___Z(W)___F___

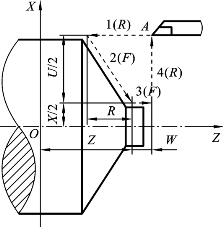

G90直线车削的轨迹如图3-4所示,由4个步骤组成。刀具从定位点A开始沿ABCDA的方向运动,其中X(U)、Z(W)给出点C的位置。图中1(R)表示第一步是快速运动,2(F)表示第二步按进给速度切削,3(F)表示第三步按进给速度退刀,4(R)表示第四步是以快速运动复位。用一个循环,以一段程序指令完成四段动作,使程序简单化。

②锥体车削循环。

指令格式为

G90 X(U)___Z(W)___I(R)___F___

I(R)的值按下式计算:

![]()

式中:D1为圆锥起点直径;D2为圆锥终点直径;I(R)为锥体两端的半径之差(I(R)=0时为直线车削)。

G90锥体车削的轨迹如图3-5所示,刀具从定位点A开始沿ABCDA的方向运动,其中X(U)、Z(W)给出点C的位置,I(R)值的正负由点B和点C的X坐标值之间的关系确定,图中点B的X坐标值比点C的X坐标值小,所以I(R)应取负值。

图3-4 G90直线车削循环(https://www.daowen.com)

图3-5 G90锥体车削循环

(2)端面车削循环指令G94。该指令适用于零件的端面上毛坯余量较大时进行精车前的粗车,以去除大部分毛坯余量。

①端面车削循环。

指令格式为

G94 X(U)___Z(W)___F___

G94端面车削的轨迹如图3-6所示,由4个步骤组成。刀具从循环起点开始,其中X(U)、Z(W)给出终点的位置。图中1(R)表示第一步是快速运动,2(F)表示第二步按进给速度切削,3(F)表示第三步按进给速度退刀,4(R)表示第四步是以快速运动复位。

②带锥度的端面车削循环。

指令格式为

G94 X(U)___Z(W)___I(R)___F___

G94带锥度的端面车削的轨迹如图3-7所示,刀具从循环起点开始,其中X(U)、Z(W)给出终点的位置,I(R)值的正负由点B和点C的X坐标值之间的关系确定,图中点B的X坐标值比点C的X坐标值小,所以I(R)应取负值。

2)复合固定循环指令

(1)外径、内径粗车循环指令G71。该指令只需指定精加工路线,系统会自动给出粗加工路线,适用于工件形状复杂、车削量较大、毛坯为圆棒料的零件,如图3-8所示。

指令格式为

图3-6 G94端面车削循环

图3-7 G94带锥度的端面车削循环

图3-8 G71粗车循环

G71 U(Δd)R(e)

G71 P(ns)Q(nf)U(Δu)W(ΔW)F(f)S(s)T(t)

其中:Δd为吃刀量(半径值,无正负符号);e为每次切削退刀量;ns为开始切削循环之单节号码;nf为最后切削循环之单节号码;Δu为X轴方向之精切预留量(直径值);Δw为Z轴方向之精切预留量;f为进给速度;s为主轴转速;t为刀具号码。

F、S、T功能写在ns和nf之间的程序段均无效,只有写在G71指令中才有效。G71指令中最后的加工是以包含的指令单元减去预留量而依序切削。

(2)端面粗车循环指令G72。该指令的执行过程除了其切削进程平行于X轴之外,其他的与G71相同,如图3-9所示。

图3-9 G72端面粗车循环

指令格式为

G72 W(Δd)R(e)

G72 P(ns)Q(nf)U(Δu)W(ΔW)F(f)S(s)T(t)

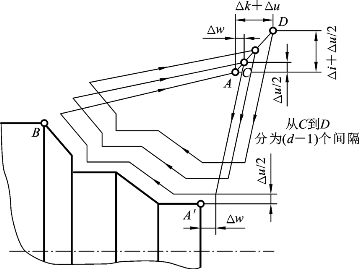

(3)成形车削循环G73。该指令只需指定精加工路线,系统会自动给出粗加工路线,适用于车削已由铸造、锻造等方式加工成形的工件,如图3-10所示。

图3-10 G73成型车削循环

指令格式为

G73 U(Δi)W(Δk)R(d)

G73 P(ns)Q(nf)U(Δu)W(ΔW)F(f)S(s)T(t)

其中:Δi为X轴方向总退刀量,半径值;Δk为Z轴方向总退刀量;d为循环次数;ns为指定精加工路线的第一个程序段的段号;nf为指定精加工路线的最后一个程序段的段号;Δu为X轴方向上的精加工余量,直径值;Δw为Z轴方向上的精加工余量。

粗车过程中在程序段号ns~nf之间的任何F、S、T功能均被忽略,只有G73指令中指定的F、S、T功能才有效。

(4)外径、内径精车循环指令G70。

指令格式为

G70 P(ns)Q(nf)

其中:ns为精车程序第一个程序段的顺序号;nf为精车程序最后一个程序段的顺序号。

在G71、G72、G73切削循环之后必须使用G70指令执行精车削,以获得所需要的尺寸。F、S、T功能写在ns和nf之间的程序段在G70指令中有效。G70指令执行后,刀具会回到G71、G72、G73开始的切削点。

使用G70、G71指令编程的加工实例如图3-11所示,加工程序为

O0001; 程序名

N010 G50 X200 Z220; 坐标系设定

N020 M04 S800 T0300; 主轴旋转

N030 G00 X160 Z180 M08; 快速到达点(160,180)

N040 G71 U7 R0.2; 吃刀量为7mm,退刀量为0.2mm

N050 G71 P050 Q110 U4 W2 F0.2 S500; 粗车循环,从程序段N060到N120

N060 G00 X40 S800;

N070 G01 W-40 F0.1;

N080 X60 W-30;

N090 W-20;

N100 X100 W-10;

N110 W-20;

N120 X140 W-20;

N130 G70 P050 Q110; 精车循环

N140 G00 X200 Z220 M09;

N150 M30;

图3-11 粗、精车削实例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。