1.数控车床的分类

数控车床品种、规格繁多,按照不同的分类标准,有不同的分类方法。

1)按数控车床主轴的配置形式分类

(1)卧式数控车床:主轴轴线处于水平位置的数控车床。

(2)立式数控车床:主轴轴线处于竖直位置的数控车床。

2)按数控系统控制的轴数分类

(1)两轴控制的数控车床:机床上只有一个回转刀架,可实现两坐标轴控制。

(2)四轴控制的数控车床:机床上有两个独立的回转刀架,可实现四坐标轴控制。

3)按加工零件的基本类型分类

(1)卡盘式数控车床:数控车床未设置尾座,适合于车削盘类零件。

(2)顶尖式数控车床:数控车床设有普通尾座或数控尾座,适合于车削较长的轴类零件及直径不太大的盘、轴类零件。

4)按数控系统的功能分类

(1)普通数控车床:根据车削加工要求在结构上进行专门设计并配备通用数控系统的数控车床,数控系统功能强,自动化程度和加工精度也比较高,适用于一般回转类零件的车削加工。这种数控车床可同时控制两个坐标轴,即X轴和Z轴。

(2)经济型数控车床:采用步进电动机和单片机对普通车床的进给系统进行改造后形成的简易型数控车床,成本较低,但自动化程度和功能都比较差,车削加工精度也不高,适用于要求不高的回转类零件的车削加工。

(3)车削加工中心:在普通数控车床的基础上,增加了C轴和动力头,还可以配置刀库,可控制X、Z和C三个坐标轴,联动控制轴可以是X、Z轴,X、C轴或Z、C轴。由于增加了C轴和铣削动力头,这种数控车床的加工功能大大增强,除可以进行一般车削外,还可以进行径向和轴向铣削、曲面铣削,中心线不在零件回转中心的孔和径向孔的钻削等加工。(www.daowen.com)

2.数控车床及车削中心的编程特点

(1)数控车床上的工件毛坯大多为圆棒料,加工余量较大,一个表面往往需要进行多次反复的加工,如果对每个加工循环都编写若干个程序段,就会增加编程的工作量。为了简化加工程序,一般情况下,数控车床的数控装置中都有车外圆、车端面和车螺纹等不同形式的循环功能。

(2)数控车床的数控装置中都有刀具补偿功能。在加工过程中,对刀具位置的变化、刀具几何形状的变化及刀尖圆弧半径的变化,都无须更改加工程序,只要将变化的尺寸或圆弧半径输入存储器中,刀具便能自动进行补偿。

(3)数控车床的编程有直径、半径两种方法。所谓直径编程是指X轴上的有关尺寸为直径值,半径编程是指X轴上的有关尺寸为半径值。数控车床出厂时一般设定为直径编程。如果需用半径编程,则要改变数控装置中的相关参数,使数控装置处于半径编程状态。本章以后,若非特殊说明,各例均为直径编程,如采用FANUC数控装置的数控车床用的就是直径编程。

(4)在一个程序段中,根据零件图上标注的尺寸,可以采用绝对值编程,增量值编程或两者混合编程。大多数数控车床用X、Z表示绝对坐标,用U、W表示增量坐标,而不用G90或G91表示。

3.数控车床的坐标系

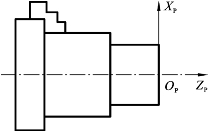

在编制零件的加工程序时,必须把零件放在一个坐标系中,只有这样才能描述零件的轨迹,编制出合格的程序。数控车床的编程坐标系如图3-1所示,由于数控车床是回转类工件的加工机床,故一般只有两个坐标轴,即XP轴和ZP轴,其中纵向为ZP轴方向,正方向是刀架远离卡盘而指向尾座的方向,径向为XP轴方向,与ZP轴相垂直,正方向为刀架远离主轴轴线的方向。编程原点OP一般取在工件端面与中心线的交点处。

图3-1 数控车床的编程坐标系

4.数控车床参考点和换刀点的确定

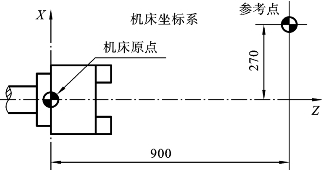

数控车床的机床原点处于主轴旋转中心与卡盘后端面的交点。因此,数控车床的机床原点和机床参考点是不重合的,通常数控车床上的机床参考点是在离机床原点最远的极限点附近,位置由Z向和X向的机械挡块或者电气装置来限定。通常所说的“回零”,也就是回参考点的操作,如图3-2所示。

图3-2 数控车床的参考点

数控车床的换刀点是指刀架转位换刀时的位置,可以是在数控车床上任意的一点。为了防止在换(转)刀时碰撞到被加工零件,换刀点应设置在被加工零件的外面,以刀架转位时不碰工件及其他部件为准,并留有一定的安全区,其设定值可用实际测量方法或计算确定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。